Изобретение относится к электротехнике, к изготовлению трансформаторов, в частности силовых низковольтных трансформаторов, трансформаторов для распределительных сетей, высоковольтных трансформаторов, и может быть использовано в их производстве.

Известен способ изготовления трехфазного трансформатора (описание к патенту US 3283281, Int. C1. H01F 27/245), включающий выполнение стальных пластин для сборки магнитопровода, последующую сборку магнитопровода в составе расположенных параллельно относительно друг друга в одной плоскости трех стержней, на которые устанавливают обмотки, нижних и верхних ярм, стержни и ярма собирают из набора стальных пластин, образующих при шихтовании магнитопровод, характеризующийся в поперечнике прямоугольной формой и наличием двух окон, пластины каждого из указанных стержней выполняют с диагональным срезом под углом 45 градусов, соединяющим края, расположенные в продольном направлении, а пластины, образующие каждое из указанных ярм, выполняют с диагональными срезами, содержащими участок среза под углом 45 градусов и участок среза под прямым углом, по срезам пластин стержней и ярм производят шихтование.

Относительно приведенного способа изготовления необходимо отметить следующие недостатки получаемого трехфазного трансформатора: повышенные величины индуктивности рассеяния и сопротивления, низкий теплоотвод от внутренних рядов обмоток, повышенные величины магнитосопротивления и шума, недостаточно высокий КПД.

Отмеченные недостатки, в частности, связаны с необходимостью намотки катушек (обмоток) на каркас при их изготовлении и необходимостью последующей установки катушек (обмоток) вместе с каркасом на стержень магнитопровода. Высокая индуктивность рассеяния связана с тем, что приведенное выполнение не позволяет производить максимально эффективное заполнение окна магнитопровода, а также с используемой конструкцией последнего. Каркас необходим для изоляции обмоток от стержня магнитопровода. При этом каркас занимает достаточно большое пространство в окне магнитопровода. Магнитопровод трансформатора характеризуется угловыми зонами. Наличие угловых зон - источник дополнительных потерь. Следует также отметить, что магнитопровод имеет поперечное сечение прямоугольной формы, и витки обмотки, формируемой на каркасе, характеризуются прямоугольной конфигурацией. Этот геометрический фактор обуславливает высокую величину индуктивности рассеяния и высокое сопротивление.

Окно каркаса заполняется пластинами поштучно. После заполнения окна производят стягивание магнитопровода. При этом нельзя исключить вероятности неравномерного и недостаточного стягивания, в особенности это касается стержней магнитопровода, на которых установлены обмотки.

Обмотки, устанавливаемые на стержнях магнитопровода, получены намоткой провода с эмалевой изоляцией, например, марки ПЭ или ПЭЛ. Намотку таким проводом осуществляют в бережном режиме, провод кладут виток к витку с некоторым, небольшим, натяжением, выдерживая угол натяжения, избегая повреждения изоляционного покрытия. Провод наматывают на каркас, который необходим не только для изоляции обмоток от магнитопровода, но и для удержания их в порядке. Каркас выполнен из прочного, держащего форму материала - плотного картона, фибры, гетинакса, текстолита.

Обмотки вместе с каркасом размещают на стержнях магнитопровода, который после размещения стягивают. При этом в отношении магнитопровода и установленных на него обмоток отсутствует какое-либо взаимодействие, которое способствовало бы улучшению теплоотвода от внутренних рядов витков обмоток и препятствовало бы колебательному движению листов и, таким образом, обеспечивало бы снижение шума.

Отметим также следующее. Для обмоток применяют провода из меди круглого или прямоугольного сечения с высокопрочной эмалевой изоляцией, в частности марки ПЭВ, марки ПЭТВП, в некоторых случаях применяют провода с комбинированной изоляцией: с эмалешелковой (ПЭШО, ПЭШД) и с эмалехлопчатобумажной (ПЭБО, ПЭБД). Такая изоляция повышает электрическую прочность обмоток, но уменьшает коэффициент заполнения окна магнитопровода. Коэффициент заполнения окна показывает, какую часть площади окна занимает чистая медь проводов обмотки, без изоляции. Поскольку кроме изоляции проводов ряды обмоток имеют межслоевую и межобмоточную изоляцию, то все эти виды изоляции занимают значительную часть площади окна и коэффициент заполнения окна медью получается небольшим.

В финале отметим, что причиной довольно высокого магнитосопротивления является стыковка листов, из которых собран магнитопровод, по его стержням, на которых установлены фазные обмотки. Недостаточно высокий КПД обусловлен довольно высокой массой и габаритами трансформатора.

В качестве ближайшего аналога выбран способ изготовления трехфазного трансформатора (Ю. Морозовский «Новая технология Unicore для изготовления магнитопроводов», Компоненты и технологии, №8, 2006, см: http://www.kit-e.ru/articles/circuit/2006_8_184.php; http://ntzavod.ru/assets/flles/Unicore.pdf), включающий выполнение характеризующихся индивидуальной длиной стальных полос для сборки магнитопровода, придание полосам П-образной формы путем их выгибания, укладку полос в блоки с примыканием полос друг другу и расположением длинных сторон в одном и том же направлении - продольном направлении, с получением в результате укладки шести блоков - двух больших П-образных блоков и четырех малых П-образных блоков, причем два малых блока - с получением на концах каждого за счет укладки полос ступенчатой формы, с расположением высших ступеней во внутренней части П-образного блока, а два других малых блока - с получением на концах каждого за счет укладки полос ступенчатой формы, с расположением высших ступеней с наружной части П-образного блока, один большой П-образный блок - с получением на концах за счет укладки полос ступенчатой формы, с расположением высших ступеней во внутренней части П-образного блока, а второй большой П-образный блок - с получением на концах за счет укладки полос ступенчатой формы, с расположением высших ступеней с наружной части П-образного блока, далее осуществление формирования из полученных блоков два Ш-образных пакета, являющихся половинами магнитопровода, содержащими сформированные ярма и части стержней, при этом для формирования каждого Ш-образного пакета используют один большой П-образный блок и два малых П-образных блока, малые блоки размешают во внутренней части большого блока, получая Ш-образный пакет, после окончания сборки пакетов на части стержней устанавливают предварительно изготовленные намоткой провода на оправки обмотки трансформатора, первичную и вторичную, части стержней каждого пакета вводят во внутренний объем обмоток и сочленяют с выполнением стыков полос по косой (по диагонали), получая три сформированных стержня с установленными на них обмотками, с равномерным распределением стыков полос по стержням магнитопровода.

Недостатки приведенного способа заключаются в том, что изготовленный трансформатор, характеризуется повышенными индуктивностями рассеяния и сопротивлением, имеет низкий теплоотвод от внутренних рядов катушки, повышенные магнитосопротивление и шум, недостаточно высокий КПД.

Приведенные недостатки, в частности, обусловлены необходимостью намотки катушек (обмоток) на каркас и последующей установкой катушек (обмоток) на стержень вместе с каркасом. Отсутствие возможности уменьшения индуктивности рассеяния связано с тем, что описанное расположение обмоток на стержне не обеспечивает максимально эффективного заполнение окна магнитопровода. Каркас необходим для изоляции обмоток от магнитопровода. Однако каркас занимает достаточно пространства в окне магнитопровода. Следует также отметить, что для магнитопровода, характеризующегося поперечным сечением прямоугольной формы, витки обмотки имеют прямоугольную конфигурацию. Этот геометрический фактор обуславливает высокую величину индуктивности рассеяния. Кроме того, это же обстоятельство обуславливает и высокое сопротивление.

При изготовлении трансформатора в окно каркаса вставляются полосы пакета, предварительно зафиксированного во избежание его развала. В финале, после заполнения окна, и соединения концов полос магнитопровода друг с другом, весь магнитопровод стягивают проволокой. Следует отметить существование вероятности неравномерного и недостаточного стягивания, в частности, участка магнитопровода - стержня, на котором установлены обмотки.

Каркас, на который наматывают провод при изготовлении обмоток, необходим не только для изоляции обмоток от магнитопровода, но и для удержания их в порядке. Каркас изготавливают из прочного, держащего форму материала - гетинакса, текстолита. Обмотки вместе с каркасом устанавливаются на части стержней магнитопровода, который после окончания его сборки стягивается. При этом в отношении стержня магнитопровода и установленных на него обмоток отсутствует какое-либо взаимодействие, которое способствовало бы улучшению теплоотвода от внутренних рядов витков обмотки и препятствовало бы колебательному движению полос магнитопровода и, таким образом, обеспечивало бы снижение шума. Колебание или вибрация полос магнитопровода - непременный атрибут трансформаторов, изготовленных по технологии Unicore.

Необходимо также отметить следующее. При применении для обмоток провода из меди круглого или прямоугольного сечения с высокопрочной эмалевой изоляцией, в частности марки ПЭВ, марки ПЭТВП, могут использовать провода с комбинированной изоляцией: с эмалешелковой (ПЭШО, ПЭШД) и с эмалехлопчатобумажной (ПЭБО, ПЭБД). Такая изоляция повышает электрическую прочность обмоток, но уменьшает коэффициент заполнения окна магнитопровода. Коэффициент заполнения окна показывает, какую часть площади окна занимает чистая медь проводов обмотки, без изоляции. Поскольку кроме изоляции проводов обмотка имеет межслоевую и межобмоточную изоляцию, то все эти виды изоляции занимают значительную часть площади окна и коэффициент заполнения окна медью получается небольшим.

Завершая перечисление причин существующих недостатков трансформатора, изготовленного по технологии Unicore, отметим, что причиной довольно высокого магнитосопротивления, является стыковка полос, из которых собран магнитопровод, по его стержням, на которых установлены фазные обмотки с расположением стыков полос во внутреннем объеме обмоток. Недостаточно высокий КПД обусловлен довольно высокой массой и габаритами трансформатора.

Техническим результатом является:

- уменьшение индуктивности рассеяния;

- снижение сопротивления провода;

- улучшение теплоотвода от внутренних рядов обмотки;

- снижение уровня шума;

- снижение магнитосопротивления;

- повышение КПД.

Технический результат достигается способом изготовления трехфазного трансформатора, заключающимся в том, что берут характеризующиеся индивидуальной длиной стальные полосы для сборки магнитопровода и производят укладку полос в блоки с примыканием полос друг к другу и расположением длинных сторон в одном и том же направлении - продольном направлении, с получением в результате укладки шести блоков, затем осуществляют формирование из полученных блоков пакетов, устанавливают обмотки, концы каждой из полос соединяют, оканчивая сборку магнитопровода, полосы соединяют, сохраняя порядок их укладки в блоке и огибая магнитопроводом обмотки, при формировании пакетов получают три пакета, в каждом из которых выполнен стержень магнитопровода в виде среднего участка пакета, на каждый стержень устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с натяжением и с возможностью оказания на магнитопровод стягивающего усилия, при этом используют алюминиевый провод с керамической изоляцией, каждый блок набирают из M субпакетов с M≥2, каждый субпакет набирают из N полос с N≥1 одинаковой ширины, ширина полос разных субпакетов одного и того же блока - разная, субпакеты с полосами наибольшей ширины располагают в середине пакета, субпакеты в блоках располагают относительно друг друга, с соблюдением уменьшения ширины их полос в направлении от середины пакета к его краю, с получением блоков в пакетах, характеризующихся поперечными сечениями на участке пакета, соответствующем стержню, симметричными относительно плоскости, проходящей через центр пакета и параллельной поверхности полос, с получением на участке пакета, соответствующем стержню, поперечного сечения магнитопровода ступенчатой формы, приближающейся по фигуре к эллипсу или кругу, длину каждой полосы в пакете и расположение полос относительно друг друга в продольном направлении выбирают с возможностью обеспечения плотного огибания магнитопроводом установленных на участки, соответствующие стержням, обмоток, при сборке магнитопровода полосы соединяют, огибая магнитопроводом предварительно установленные обмотки, при этом сначала концы полос каждого из блоков среднего пакета соединяют стык в стык с концами соответствующих полос ближайших блоков крайних пакетов, чем образуют участки магнитопровода, выполняющие функцию ярм, соединение концов стык в стык осуществляют с локализацией соединения концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах, затем концы соответствующих полос дальних блоков крайних пакетов соединяют также стык в стык, чем образуют участки магнитопровода, выполняющие функцию ярм, соединение концов стык в стык осуществляют с локализацией соединений концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах.

В способе стальные полосы берут прямоугольной формы из трансформаторной листовой стали толщиной около 0,3 мм.

В способе устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с натяжением вплоть до достижения предела текучести материала провода, плотно виток к витку.

В способе устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с расположением вторичной обмотки на намотанной первичной обмотке.

В способе перед установкой обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, пакет магнитопровода фиксируют для сохранения порядка укладки полос.

В способе после соединения полос осуществляют фиксацию каждой из полос, окончание сборки магнитопровода сопровождают внешним бандажом, используя трансформаторную ленту, которую сваривают контактной сваркой.

В способе для первичной обмотки используют алюминиевый провод сечением 11,5×5,6 мм2, для вторичной обмотки - алюминиевый провод сечением 15,0×5,0 мм2, керамическую изоляцию получают микродуговым оксидированием, в первичной обмотке наматывают 105 витков на каждом из трех стержней, во вторичной - по 78 витков на каждой первичной обмотке, расположенной на каждом из трех стержней.

В способе при установке обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода первый ряд витков наматывают под заданным углом намотки α, при переходе к намотке каждого последующего ряда витков выполняют деформацию провода в двух плоскостях, в плоскости, перпендикулярной оси намотки, провод подгибают в направлении от намотанного ряда, в плоскости, параллельной оси намотки, провод подгибают на величину, обеспечивающую намотку в направлении обратном направлению намотки непосредственно предыдущего ряда.

В способе угол намотки α для первого ряда берут: α=arctg(a/Lп), где Lп - длина периметра поверхности эллипса или круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки; a - ширина провода, как размер в поперечном сечении провода в направлении, параллельном поверхности эллипса или круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки.

В способе при установке обмоток, первичной и вторичной, посредством намотки на каждый участок пакета, соответствующий стержню, используют провод с поперечным сечением, характеризующимся фигурой, в которой две противоположные стороны плоские и параллельны относительно друг друга, провод наматывают на поверхность пакета - поверхность эллипса или круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, с осуществлением расположения плоской стороны фигуры поперечного сечения провода ориентированной параллельно поверхности пакета.

В способе при переходе к последующему ряду витков выполняют деформацию провода, утончая его на 10÷20 мкм, включая указанные значения, и осуществляя прокладку при этом изолирующим материалом, в качестве изолирующего материала используют кусочки слюды.

В способе после установки обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, для улучшения теплопроводности осуществляют их пропитку: в электроизоляционном лаке - полиимидном или силазановом; или в неорганическом растворе - растворе полифосфатов, или растворе жидкого стекла гексафторсиликатом натрия; или в расплаве электроизоляционных веществ - низкоплавкие стекла или циризин.

В способе установку обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, осуществляют в среде электролита, с проведением дополнительного оксидирования и восстановления возможных при намотке нарушений керамической изоляции алюминиевого провода.

В способе установку обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, осуществляют в среде: электроизоляционного лака - полиимидного или силазанового; или неорганического растворителя - раствора полифосфатов, или раствора жидкого стекла с гексафторсиликатом натрия; или расплава электроизоляционных веществ - низкоплавкие стекла или циризин.

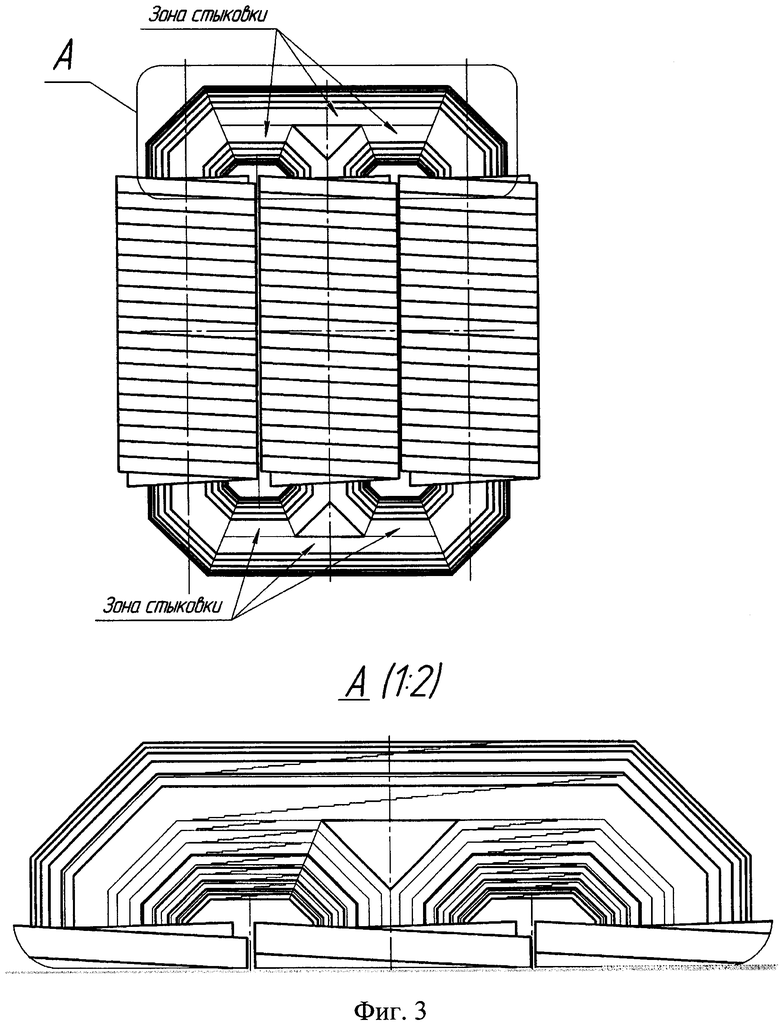

В способе блок набирают из M субпакетов с M≥2, а именно М=25, каждый субпакет набирают из N полос с N≥1, а именно N=6, ширина полос разных субпакетов одного и того же блока - от 25,2 мм до 92,0 мм, включая указанные значения интервала, в отношении среднего пакета блоки одинаковы не только в отношении ширин полос, для соединения концов полос каждого из блоков среднего пакета стык в стык с концами соответствующих полос ближайших блоков крайних пакетов блоки среднего пакета выполняют одинаково как в отношении длин, так и ориентации полос относительно друг друга в блоке в продольном направлении, в отношении каждого из крайних пакетов блоки одинаковы только в отношении ширин полос, для соединения концов полос каждого из ближних блоков крайних пакетов стык в стык с концами соответствующих полос блоков среднего пакета, а также для соединения концов соответствующих полос каждого из дальних блоков крайних пакетов стык в стык длину каждой их полос блоков крайних пакетов выбирают разной, с учетом загибания полос всего крайнего пакета в одну сторону и получения соединений.

Сущность предлагаемого способа изготовления трансформатора поясняется нижеследующим описанием и прилагаемыми чертежами.

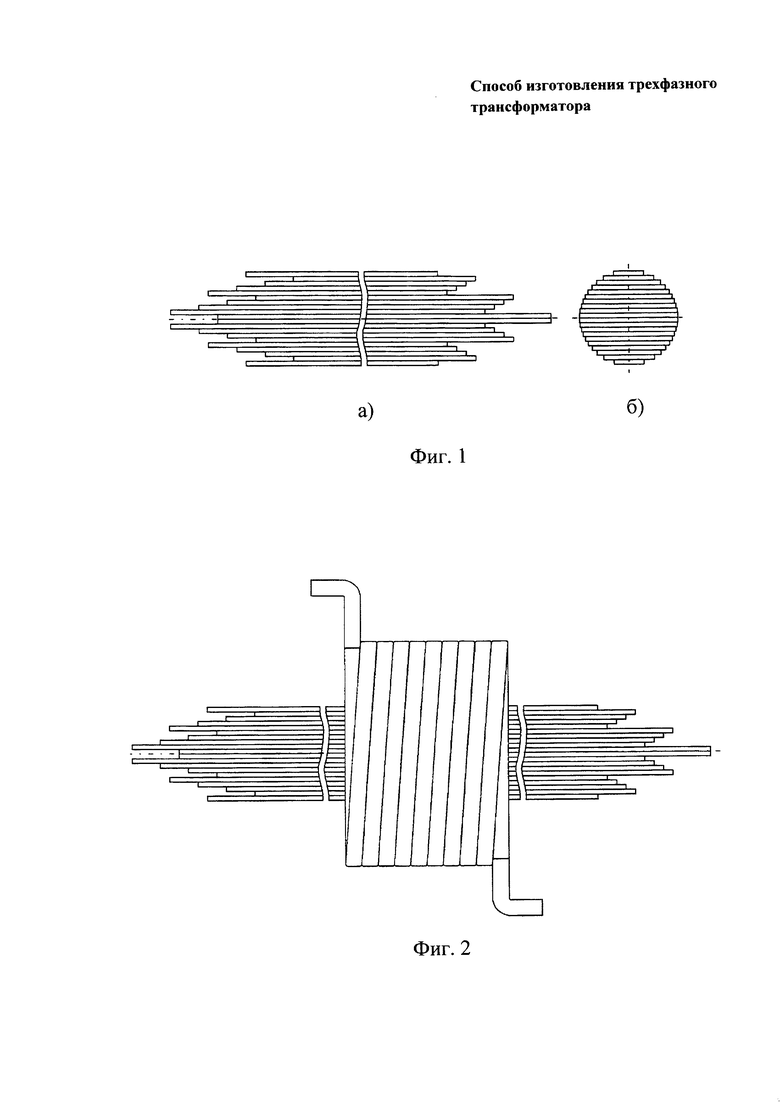

На Фиг. 1 схематически показаны вид в продольном направлении пакета магнитопровода (со средним стержнем, выполненным в виде среднего участка пакета) - а) и его поперечное сечение - б) в случае выполнения пакета, содержащим 10 субпакетов (М=10) в каждом блоке, а в каждом субпакете по 1 полосе (N=1).

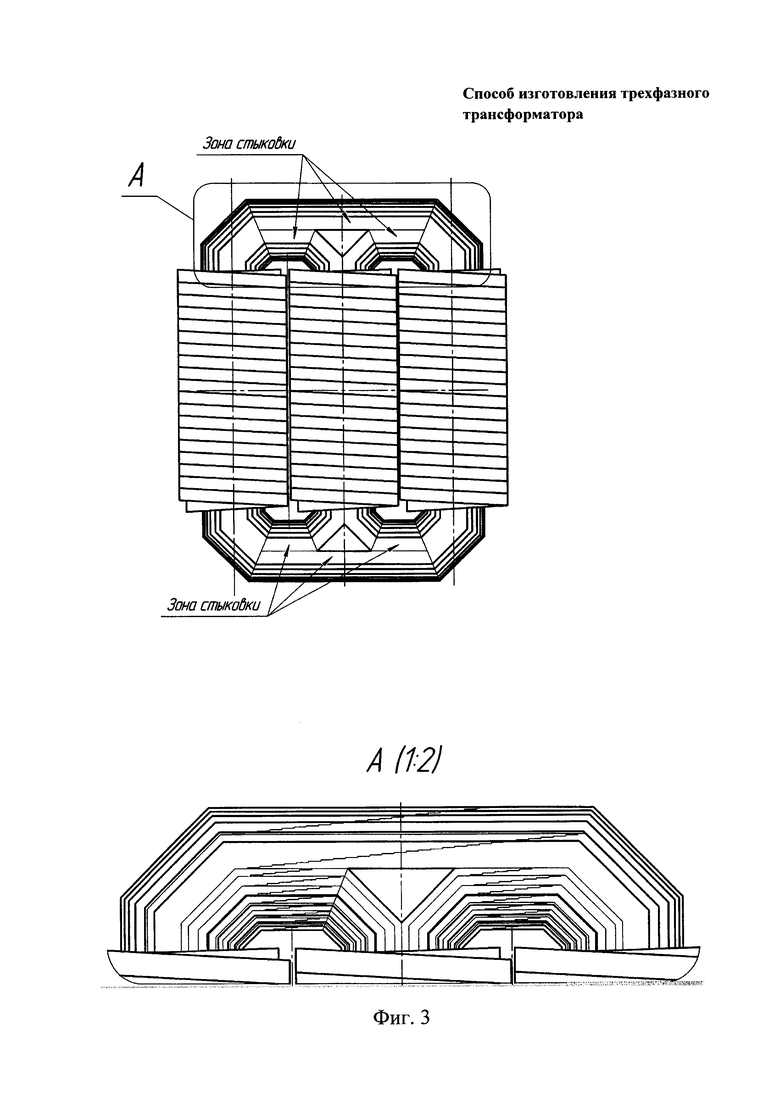

На Фиг. 2 схематически показан средний пакет магнитопровода (со средним стержнем, выполненным в виде среднего участка пакета) с установленными на него первичной и вторичной обмотками.

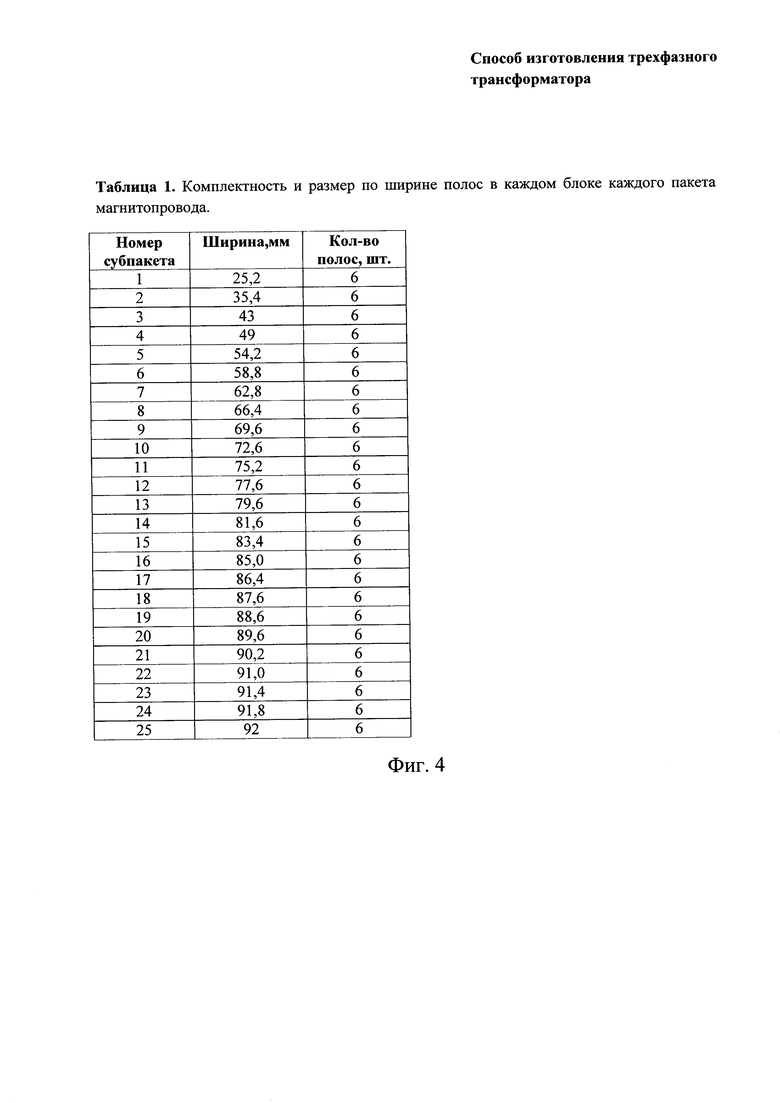

На Фиг. 3 схематически показан трехфазный трансформатор в сборке, на выносном элементе в укрупненном масштабе показано соединение соответствующих полос блоков разных пакетов с образованием участков магнитопровода, выполняющих функцию ярм, демонстрирующее вынос стыков полос магнитопровода из внутреннего объема обмоток.

На Фиг. 4 приведена Таблица 1, иллюстрирующая применимые на практике при изготовлении трансформатора комплектность и размеры полос в блоке, относительно их ширины, для сборки пакетов магнитопровода с поперечным сечением ступенчатой формы, приближающимся по фигуре к кругу.

Создание трансформатора, как правило, предваряет расчет количества витков и определение геометрии магнитопровода, необходимых для достижения заданной индуктивности. При реализации достижения заданной индуктивности можно выделить два крайних случая: во-первых, использование малого количества витков и магнитопровода больших размеров, во-вторых, - большого количество витков и магнитопровода малых размеров. Соответственно в первом случае получают трансформатор с высоким коэффициентом полезного действия и высокой стоимости, во втором случае - с низким коэффициентом полезного действия и невысокой стоимости. Заметим, пока существует неопределенность по допустимым потерям мощности, выбор магнитопровода произволен. Определение же допустимых потерь задает конкретную конструкцию трансформатора.

В случае идеального трансформатора магнитный поток, создаваемый первичной обмоткой, полностью, без потерь, поглощается вторичной обмоткой. В реальных же трансформаторах имеются потери. В основном эти потери подразделяются на потери, обусловленные магнитопроводом трансформатора, и потери, которые связаны с омическими потерями в проводе и обмотках трансформатора. Кроме того, могут быть потери из-за наличия паразитных межвитковых и межобмоточных емкостей, являющиеся актуальными в радиочастотных трансформаторах.

Индуктивность рассеяния - индуктивность, соответствующая потерям потока первичной обмотки, сцепляемого со всей вторичной обмоткой. Величина индуктивности рассеяния зависит от конструкции трансформатора. На величину индуктивности рассеяния оказывает существенное влияние тип магнитопровода трансформатора, взаимное расположение обмоток, их секционирование, способы намотки.

Магнитный поток, создаваемый первичной обмоткой, концентрируется в магнитопроводе и связывает собой первичную и вторичную обмотки. Магнитный поток замыкается по двум различным путям. Во-первых, через магнитопровод, с концентрацией большей части магнитного потока в нем. Эта часть магнитного потока, порождаемая первичной обмоткой, замыкается вторичной. Во-вторых, в обход магнитопровода, через окно магнитопровода, как результат его недостаточно эффективного заполнения. Эта часть магнитного потока, порождаемая первичной обмоткой, не замыкается вторичной обмоткой. Таким образом, возникают потери, магнитного потока, порождаемого первичной обмоткой - индуктивность рассеяния.

В вышеприведенном уровне техники и указанных причинах, препятствующих достижению технического результата, отмечалось, что установка обмоток на магнитопроводе вместе с каркасом, изоляция проводов, межслоевая и межобмоточная изоляция являются факторами, влияющими на эффективность заполнения окна магнитопровода. Эти факторы обуславливают возникновение индуктивности рассеяния, так как ведут к потерям магнитного потока, порождаемого первичной обмоткой. Коэффициент заполнения окна показывает, какую часть площади окна занимает непосредственно проводящий материал проводов обмотки. Чем большую площадь занимает проводящий материал проводов, тем меньше потери магнитного потока и меньше величина индуктивности рассеяния. Следовательно, для снижения последней требуется увеличить эффективность заполнения окна магнитопровода. В этих целях в предлагаемом способе изготовления трехфазного трансформатора используют следующее.

Во-первых, бескаркасная намотка и установка обмоток на стержни магнитопровода (см. Фиг. 1 и 2). Обмотки, первичную и вторичную, устанавливают посредством намотки на каждый участок, соответствующий стержню. Наматывают на стержень провод с натяжением и с возможностью оказания на магнитопровод стягивающего усилия.

Во-вторых, магнитопровод выполняют из полос трансформаторной стали с длиной каждой полосы в каждом пакете и расположением полос относительно друг друга в продольном направлении, которые выбраны с возможностью обеспечения плотного огибания магнитопроводом установленных на участки, соответствующие стержням, обмоток (см. Фиг. 3). В этих целях для каждой полосы производят расчет длины индивидуально.

Индуктивность рассеяния зависит от размеров (q) трансформатора, квадрата отношения количества витков в обмотках (N2), геометрического параметра (k) трансформатора, так L рассеяния ~qN2k. Геометрический параметр (k) зависит от типа и конструкции магнитопровода и его характеристик, от конструкции и технологии изготовления обмоток. Для круглой катушки k=[Δ+(b1+b2)/3]/h, где b1, b2 - толщины первичной и вторичной обмоток, Δ - расстояние между обмотками, h - высота катушки. За счет плотной укладки провода уменьшаются общий размер катушки и геометрический параметр.

Для каждой полосы производят расчет длины индивидуально не только для достижения плотного огибания магнитопроводом обмоток, но и для реализации возможности соединения концов полос стык в стык, без зазора. Также во внимание принимается необходимость локализации соединений концов ближайших соседних полос в разных местах. В собранном магнитопроводе за счет соединения полос образованы участки магнитопровода, выполняющие функцию ярм. Таким образом, в отличие от трансформатора, изготовленного по технологии Unicore, стыковка полос, из которых собран магнитопровод, осуществляется не по его стержням, на которых установлены обмотки, а по его ярмам. В отличие от технологии Unicore операции установки и сборки разнесены во времени. При сборке по технологии Unicore установка обмоток на магнитопровод и его сборка осуществляются одновременно. В предлагаемом способе сначала производят установку обмоток, а затем осуществляют сборку магнитопровода. Расположение стыков полос магнитопровода вынесено из внутреннего объема обмоток, что невозможно при использовании технологии Unicore в целях изготовления трансформатора. Приведенные особенности изготовления трансформатора оказывают существенное влияние на снижение магнитосопротивления и препятствуют потерям.

Кроме решения задачи снижения индуктивности рассеяния, решается задача снижения сопротивления провода.

Как отмечалась, в представленных аналогах используются магнитопроводы с поперечным сечением прямоугольной формы, этой же формы наматываются и витки обмоток. В предлагаемом трансформаторе магнитопровод характеризуется поперечным сечением ступенчатой формы, максимально приближающимся по фигуре к эллипсу или кругу (см. Фиг. 1), а наматываемые витки бескаркасных обмоток на него - округлой формы. Это обеспечивает снижение сопротивления следующим образом.

Сравнивая магнитопровод, характеризующийся поперечным сечением прямоугольной формы, в частности, квадратной (в предельном случае) с размером стороны 2R, в известном аналоге, и магнитопровод ступенчатой формы по фигуре, близкой кругу (в предельном случае) диаметром 2R, в предлагаемом решении, можно видеть, что провод на витке квадратной формы длиннее, чем на витке круглой формы. Укорачивание провода на витке за счет круглой формы в сочетании с отсутствием каркаса позволяет снизить и его сопротивление на витке. Соответственно сопротивление в случае магнитопровода, который использован в предлагаемом трехфазном трансформаторе, будет меньше. Эти же самые рассуждения будут уместны в случае прямоугольного сечения для известного решения и, соответственно, сечения ступенчатой формы по фигуре, близкой к эллипсу для предлагаемого решения.

Кроме того, выше отмечалось снижение магнитосопротивления за счет особенностей сборки магнитопровода. Снижение магнитосопротивления позволяет уменьшить количество витков на катушке и, как следствие, укоротить провод и снизить его сопротивление. Снижение сопротивления провода дает выигрыш в КПД.

Устранение причин, препятствующих достижению технического результата в части улучшения теплоотвода от внутренних рядов обмоток и снижения уровня шума, обеспечивается следующим образом.

В предлагаемом способе изготовления трансформатора, как уже указывалось, обмотки, первичная и вторичная, установлены посредством намотки на каждый участок, соответствующий стержню, провода с натяжением и с возможностью оказания на магнитопровод стягивающего усилия, то есть использована бескаркасная намотка и установка обмоток с намоткой провода относительно пакета магнитопровода. Провод наматывают с натяжением и с возможностью оказания на магнитопровод стягивающего усилия. Такое выполнение, без использования каркаса и с натяжением, приводит к улучшению теплоотвода от внутренних рядов обмоток, поскольку улучшается тепловой контакт.

Особенность изготовления, согласно которой обмотки, первичная и вторичная, устанавливают посредством намотки на каждый участок, соответствующий стержню, провода с натяжением и с возможностью оказания на магнитопровод стягивающего усилия обеспечивает снижение шума. Ответственным за возникновение шума трансформаторов является явление магнитострикции. Если на лист электротехнической стали, который используется при изготовлении магнитопровода, воздействовать магнитным полем, лист будет изгибаться сам по себе. При прекращении влияния магнитного поля лист вернется в первоначальное состояние. Магнитная система трансформатора возбуждается при протекании переменного тока, соответственно, листы (пластины, полосы) магнитопровода подвергаются растяжению и сжатию при воздействии магнитного поля. Растяжение и сжатие не одновременны, а воздействуют на лист последовательно. Магнитопровод собирают из большого количества полос (пластин, листов) трансформаторной стали. Хотя деформации весьма незначительны в реальном измерении, и их невозможно выявить невооруженным глазом, однако они приводят к возникновению вибраций и, как следствие, шума. Приложение стягивающего усилия намотанным проводом относительно магнитопровода препятствует колебательному движению полос из трансформаторной стали и, таким образом, обеспечивает снижение шума трансформатора.

Установка обмоток, первичной и вторичной, которые выполняют, не предварительно наматывая на оправку с каркасом, а выполняют при их установке посредством бескаркасной намотки на каждый участок, соответствующий стержню, провода с натяжением и с возможностью оказания на магнитопровод стягивающего усилия, возможно при наличии на проводе соответствующей изоляции. К такой изоляции относится керамическая изоляция, которая не течет со временем от давления. Изоляция на основе эмалей, применяемая для традиционных медных проводов, подвержена текучести со временем. Поэтому в целях улучшения теплоотвода от внутренних рядов обмоток и снижения уровня шума в обмотках используют провод с керамической изоляцией.

Наконец, относительно повышения КПД.

Повышение КПД обеспечивается следующими факторами. Наличие керамического покрытия, выполняющего функцию изоляции на проводе, из которого намотаны обмотки, позволяет использовать максимально плотную намотку, без необходимости формирования каналов для охлаждения. Покрытие обладает хорошей теплопроводностью, обеспечивая хороший теплоотвод через намотанные слои от внутренних областей. Использована бескаркасная намотка. Приведенные факторы позволяют уменьшить среднюю длину витка, общую длину и сопротивление провода. Уменьшаются омические потери, растет КПД. Кроме того, вклад в увеличение КПД вносит эффект от снижения магнитосопротивления.

В предлагаемом трансформаторе вместо традиционной меди используют алюминий. Так, обмотки выполнены из алюминиевого провода с керамической изоляцией. В результате увеличения габаритов и массы не происходит. Как следствие, это отражается в повышении КПД.

Таким образом, с учетом показанного влияния отличительных особенностей способа изготовления трехфазного трансформатора на достигаемый технический результат в обобщенном случае выполнения реализации способ включает следующие этапы.

Первый этап - этап осуществления формирования пакетов магнитопровода. Этот этап является начальным как для сборки магнитопровода, так и для изготовления трансформатора (см. Фиг. 1).

Для сборки магнитопровода необходимо для начала осуществить формирование пакетов. Пакеты формируют из комплекта стальных полос (см. Фиг. 1). Для получения комплекта выполняют характеризующиеся индивидуальной длиной стальные полосы. Следующим действием является укладка полос в блоки. Укладку производят с примыканием полос друг к другу и расположением длинных сторон в одном и том же направлении - продольном направлении. В результате из выполненных стальных полос получают шесть блоков. Далее из полученных блоков формируют три пакета, при этом в ходе формирования пакетов осуществляют выполнение стержней магнитопровода. В каждом из полученных пакетов осуществлено выполнение стержня магнитопровода в виде среднего участка пакета.

Отметим, что для наглядности здесь (см. Фиг. 1) показан пакет из прямых полос, однако полосы, используемые для сборки блоков и пакетов, могут быть и изогнутыми.

Каждый блок набирают из М субпакетов с М≥2. Каждый субпакет набирают из N полос с N≥1 одинаковой ширины. Ширина полос разных субпакетов одного и того же блока разная. Субпакеты с полосами наибольшей ширины располагают в середине пакета. Субпакеты в блоках располагают относительно друг друга, с соблюдением уменьшения ширины их полос в направлении от середины пакета к его краю.

Таким образом, в пакете блоки характеризуются поперечными сечениями на участке пакета, соответствующем стержню, симметричными относительно плоскости, проходящей через центр пакета и параллельной поверхности полос. На участке пакета, соответствующем стержню, получают поперечное сечение магнитопровода ступенчатой формы, приближающейся по фигуре к эллипсу или кругу.

Длину каждой полосы в пакете и расположение полос относительно друг друга в продольном направлении выбирают с возможностью обеспечения плотного огибания магнитопроводом установленных на участки, соответствующие стержням, обмоток.

Второй этап - этап установки обмотки, первичной и вторичной, на каждый стержень магнитопровода (см. Фиг. 2).

Обмотки, первичную и вторичную, устанавливают посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с натяжением и с возможностью оказания на магнитопровод стягивающего усилия. При этом используют алюминиевый провод с керамической изоляцией.

Третий этап, финальный этап, - этап окончания сборки магнитопровода, чем, в общем, завершается изготовление трансформатора (см. Фиг. 3).

В финале концы каждой из полос соединяют, оканчивая сборку магнитопровода, полосы соединяют, сохраняя порядок их укладки в блоке и огибая магнитопроводом обмотки. При сборке магнитопровода полосы соединяют, огибая магнитопроводом предварительно установленные на него обмотки. Начинают этап с соединения полос блоков среднего пакета с полосами ближайших по расположению к среднему пакету блоков крайних пакетов. Концы полос каждого из блоков среднего пакета соединяют стык в стык с концами соответствующих полос ближайших блоков крайних пакетов. Этим образуют участки магнитопровода, выполняющие функцию ярм, - четвертинки ярм. При этом соединение концов стык в стык осуществляют с локализацией соединения концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах. После соединения полос среднего пакета с соответствующими полосами ближайших блоков крайних пакетов приступают к соединению концов соответствующих полос дальних по расположению к среднему пакету блоков крайних пакетов. Концы полос дальних блоков соединяют также стык в стык. Этим образуют участки магнитопровода, выполняющие функцию ярм, - половинки ярм. При этом также соединение концов стык в стык осуществляют с локализацией соединений концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах.

Каждый из приведенных этапов в частных случаях реализации может включать следующие особенности.

Так, первый этап может включать следующие частные особенности его реализации.

В качестве исходного комплекта полос берут стальные полосы прямоугольной формы из трансформаторной листовой стали толщиной около 0,3 мм.

Каждый блок набирают из М субпакетов с М≥2, а именно М=25. Каждый субпакет набирают из N полос с N≥1, а именно N=6. Ширина полос разных субпакетов одного и того же блока - от 25,2 мм до 92,0 мм, включая указанные значения интервала (см. Фиг. 4). В отношении среднего пакета блоки одинаковы не только в отношении ширин полос. Для соединения концов полос каждого из блоков среднего пакета стык в стык с концами соответствующих полос ближайших блоков крайних пакетов блоки выполняют одинаково как в отношении длин, так и ориентации полос относительно друг друга в блоке в продольном направлении (см. Фиг. 1). В отношении каждого из крайних пакетов блоки одинаковы только в отношении ширин полос. Для соединения концов полос каждого из ближних блоков крайних пакетов стык в стык с концами соответствующих полос блоков среднего пакета, а также для соединения концов соответствующих полос каждого из дальних блоков крайних пакетов стык в стык длину каждой их полос блоков крайних пакетов выбирают разной, с учетом загибания полос всего крайнего пакета в одну сторону и получения соединений.

После формирования пакетов магнитопровода, перед установкой обмоток посредством бескаркасной намотки на каждый стержень пакета провода, каждый пакет магнитопровода фиксируют для сохранения порядка укладки полос и их расположения относительно друг друга. Фиксацию осуществляют посредством установки пакета в обойму, повторяющую форму сложенного пакета, или посредством стягивающего хомута, также повторяющего форму сложенного пакета. На каждый пакет магнитопровода наматывают несколько слоев полиимидной или полиэтилентерефталиевой пленки толщиной 50 мкм либо используют искусственную слюду в виде пленки толщиной 50 мкм. Чтобы пленка не продавливалась острыми гранями стальных полос пакета магнитопровода, грани шлифуют либо используют для сглаживания ступенчатой формы пакета магнитопровода высокотемпературный теплопроводящий компаунд, сглаживая переход от ступеньки к ступеньке.

Реализация второго этапа, касающегося установки обмоток посредством бескаркасной намотки провода на стержни, сопровождается следующими частными особенностями.

Во-первых, устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с натяжением вплоть до достижения предела текучести материала провода, плотно виток к витку.

Во-вторых, устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с расположением вторичной обмотки на намотанной первичной обмотке.

В-третьих, для первичной обмотки используют алюминиевый провод сечением 11,5×5,6 мм2, для вторичной обмотки - алюминиевый провод сечением 15,0×5,0 мм2. Керамическую изоляцию получают микродуговым оксидированием. В первичной обмотке наматывают 105 витков на каждом из трех стержней, во вторичной - по 78 витков на каждой первичной обмотке, расположенной на каждом из трех стержней.

Керамическая изоляция, полученная микродуговым оксидированием, со временем от давления не течет. Натяжение провода при намотке не только обеспечивает понижение температуры внутренних витков при предельных нагрузках, но и дополнительно способствует повышению устойчивости обмоток к электрическому пробою в предельных режимах эксплуатации.

В-четвертых, при установке обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода первый ряд витков наматывают под заданным углом намотки α, при переходе к намотке каждого последующего ряда витков выполняют деформацию провода в двух плоскостях, в плоскости, перпендикулярной оси намотки, провод подгибают в направлении от намотанного ряда, в плоскости, параллельной оси намотки, провод подгибают на величину, обеспечивающую намотку в направлении обратном направлению намотки непосредственно предыдущего ряда.

Угол намотки α для первого ряда берут: α=arctg(a/Lп), где Lп - длина периметра поверхности эллипса или круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки; a - ширина провода, как размер в поперечном сечении провода в направлении, параллельном поверхности эллипса или круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки. Если пакет собран таким образом, что его поперечное сечение ступенчатой формы приближено по фигуре к кругу, то угол намотки α для первого ряда определяется диаметром (радиусом) этого круга, и шириной провода, например, провода с прямоугольной формой поперечного сечения, размером по его стороне, лежащей на поверхности указанного круга, как α=arctg(a/2πR), где a - ширина провода, R - радиус круга.

В-пятых, при установке обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, используют провод с поперечным сечением, характеризующимся фигурой, в которой две противоположные стороны плоские и параллельны относительно друг друга. Провод наматывают на поверхность пакета - поверхность эллипса или круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, с осуществлением расположения плоской стороны фигуры поперечного сечения провода, ориентированной параллельно поверхности пакета.

При переходе к последующему ряду витков выполняют деформацию провода, утончая его на 10÷20 мкм, включая указанные значения интервала, и осуществляя прокладку при этом изолирующим материалом. В качестве изолирующего материала используют кусочки слюды. Осуществление указанной деформации при переходе к намотке каждого последующего ряда предотвращает возможность возникновения электрического пробоя обмотки.

В-шестых, установку обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, осуществляют в среде электролита, с проведением дополнительного оксидирования и восстановления возможных при намотке нарушений керамической изоляции алюминиевого провода.

В-седьмых, установку обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, осуществляют в среде: электроизоляционного лака - полиимидного или силазанового; или неорганического растворителя - раствора полифосфатов, или раствора жидкого стекла с гексафторсиликатом натрия; или расплава электроизоляционных веществ - низкоплавкие стекла или циризин.

Бескаркасную намотку можно выполнять с использованием различных сред в зависимости от условий эксплуатации изготавливаемого трансформатора.

В частности, намотка может быть выполнена в обычной атмосфере. Данная намотка применяется в отсутствие особых требований по влагозащищенности, с требованиями по выдерживанию температур вплоть до плавления и устойчивости к радиационному воздействию.

Намотка может быть выполнена в обычной атмосфере с последующей пропиткой, как указано ниже. Такая обработка после намотки дополнительно улучшает теплопроводность обмотки. Пропитка, улучшая теплопроводность, обеспечивая интенсивное охлаждение, способствует тому, что по обмотке могут проходить большие плотности тока при предельных температурах.

Как указано выше, намотка может быть осуществлена в электролите. За счет дополнительного оксидирования восстанавливают возможные при намотке нарушения изоляционного покрытия провода. Применяется при отсутствии особых требований по влагозащищенности, с требованиями по выдерживанию температур вплоть до плавления и устойчивости к радиационному воздействию. После проведения намотки обмотки промывают и сушат.

Кроме того, как указано выше, намотка может быть проведена в электроизоляционном лаке, или в неорганическом растворе, или в растворе жидкого стекла, или - в расплаве электроизоляционных веществ. Такая намотка применяется в случаях с особыми требованиями по влагоустойчивости, но при отсутствии требований по радиационной устойчивости.

После намотки для улучшения теплопроводности обмоток проводят пропитку: в электроизоляционном лаке - полиимидном или силазановом; или в неорганическом растворе - растворе полифосфатов, или растворе жидкого стекла гексафторсиликатом натрия; или в расплаве электроизоляционных веществ - низкоплавкие стекла или циризин.

Реализация финального, третьего, этапа, касающегося окончания сборки магнитопровода и завершения изготовления трансформатора, сопровождается следующим.

После соединения полос осуществляют фиксацию каждой из полос, окончание сборки магнитопровода сопровождают внешним бандажом, используя трансформаторную ленту, которую сваривают контактной сваркой.

В качестве сведений, подтверждающих возможность осуществления способа с достижением технического результата, приводим нижеследующие примеры реализации.

Пример 1

Для изготовления трехфазного трансформатора берут характеризующиеся индивидуальной длиной стальные полосы для сборки магнитопровода. Берут полосы прямоугольной формы из трансформаторной листовой стали толщиной около 0,3 мм.

Затем производят укладку полос в блоки с примыканием полос друг к другу и расположением длинных сторон в одном и том же направлении - продольном направлении (см. Фиг. 1). В результате укладки полос получают шесть блоков. Из полученных блоков осуществляют формирование пакетов. При формировании получают три пакета. В каждом пакете выполнен стержень магнитопровода в виде среднего участка пакета. Каждый блок набирают из М субпакетов с М≥2, а именно М=25, каждый субпакет набирают из N полос с N≥1, а именно N=6. Каждый субпакет набирают из N полос с N≥1 одинаковой ширины. Ширина полос разных субпакетов одного и того же блока - разная. Ширину полос варьируют от 25,2 мм до 92,0 мм, включая указанные значения (см. Таблицу 1 на Фиг. 4). Субпакеты с полосами наибольшей ширины - 92 мм располагают в середине пакета. Субпакеты в блоках располагают относительно друг друга, с соблюдением уменьшения ширины их полос в направлении от середины пакета к его краю. В крайних субпакетах ширина полос составляет 25,2 мм. В результате получают блоки в пакетах, характеризующиеся поперечными сечениями на участке пакета, соответствующем стержню, симметричными относительно плоскости, проходящей через центр пакета и параллельной поверхности полос. Кроме того, на участке пакета, соответствующем стержню, получают поперечное сечение магнитопровода ступенчатой формы, приближающейся по фигуре к кругу. Радиус его составляет 46 мм. Длину каждой полосы в пакете и расположение полос относительно друг друга в продольном направлении выбирают с возможностью обеспечения плотного огибания магнитопроводом установленных на участки, соответствующие стержням, обмоток после формирования пакетов, перед сборкой магнитопровода. Длину каждой полосы рассчитывают индивидуально. Во внимание принимают необходимость соединения концов полос стык в стык, с локализацией соединения относительно соединений концов ближайших соседних полос в разных местах. В отношении среднего пакета блоки одинаковы не только в отношении ширин полос. Для соединения концов полос каждого из блоков среднего пакета стык в стык с концами соответствующих полос ближайших блоков крайних пакетов блоки среднего пакета выполняют одинаково как в отношении длин, так и ориентации полос относительно друг друга в блоке в продольном направлении. В отношении каждого из крайних пакетов блоки одинаковы только в отношении ширин полос. Для соединения концов полос каждого из ближних блоков крайних пакетов стык в стык с концами соответствующих полос блоков среднего пакета, а также для соединения концов соответствующих полос каждого из дальних блоков крайних пакетов стык в стык длину каждой их полос блоков крайних пакетов выбирают разной, с учетом загибания полос всего крайнего пакета в одну сторону и получения соединений.

После получения трех пакетов, перед установкой обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, пакет магнитопровода фиксируют для сохранения порядка укладки полос.

Затем на каждый стержень устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода. Провод наматывают с натяжением вплоть до достижения предела текучести материала провода, плотно виток к витку, с возможностью оказания на магнитопровод стягивающего усилия. Устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с расположением вторичной обмотки на намотанной первичной обмотке. При этом используют алюминиевый провод с керамической изоляцией. Для первичной обмотки используют алюминиевый провод сечением 11,5×5,6 мм2, для вторичной обмотки - алюминиевый провод сечением 15,0×5,5 мм2. Керамическую изоляцию получают микродуговым оксидированием. В первичной обмотке наматывают 105 витков на каждом из трех стержней, во вторичной - по 78 витков на каждой первичной обмотке, расположенной на каждом из трех стержней. При установке обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода первый ряд витков наматывают под заданным углом намотки α. Угол намотки α для первого ряда берут: α=arctg(a/Lп), где Lп - длина периметра поверхности эллипса или круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки (Lп=2πR=289 мм); a - ширина провода, как размер в поперечном сечении провода в направлении, параллельном поверхности круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки (a=11,5 мм). Угол намотки первого ряда α≈2,3°.

При установке обмоток, первичной и вторичной, посредством намотки на каждый участок пакета, соответствующий стержню, используют провод с поперечным сечением, характеризующимся фигурой, в которой две противоположные стороны плоские и параллельны относительно друг друга - с прямоугольным сечением 11,5×5,6 мм2 для первичной, с прямоугольным сечением 15,0×5,5 мм2 для вторичной. Провод наматывают на поверхность пакета - поверхность круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, с осуществлением расположения плоской стороны фигуры поперечного сечения провода ориентированной параллельно поверхности пакета. При переходе к намотке каждого последующего ряда витков выполняют деформацию провода в двух плоскостях. В плоскости, перпендикулярной оси намотки, провод подгибают в направлении от намотанного ряда, достигая величины подгиба до толщины провода. В плоскости, параллельной оси намотки, провод подгибают на величину, обеспечивающую намотку в направлении обратном направлению намотки непосредственно предыдущего ряда. При переходе к последующему ряду витков производят указанную деформацию провода, дополнительно утончая его на 16 мкм и осуществляя прокладку при этом изолирующим материалом, кусочками слюды. Осуществляют намотку в электролите, производя дополнительное оксидирование и восстанавливая возможные при намотке нарушения предварительно сформированного изоляционного покрытия. В качестве электролита для намотки используют электролит, содержащий КОН в количестве 4 г/л и жидкое стекло (Na2O⋅3SiO2) в количестве 25 г/л.

Завершают изготовление трансформатора окончанием сборки магнитопровода.

Полосы соединяют, сохраняя порядок их укладки в блоке, огибая магнитопроводом предварительно установленные обмотки. Концы каждой из полос соединяют, оканчивая сборку магнитопровода. При этом сначала концы полос каждого из блоков среднего пакета соединяют стык в стык с концами соответствующих полос ближайших блоков крайних пакетов. В результате указанного соединения концов полос образуют участки магнитопровода, выполняющие функцию ярм, - четвертинки ярм. При этом соединение концов стык в стык осуществляют с локализацией соединения концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах. Затем концы соответствующих полос дальних блоков крайних пакетов соединяют также стык в стык. В результате образуют участки магнитопровода, выполняющие функцию ярм - половинки ярм. При этом соединение концов стык в стык осуществляют с локализацией соединений концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах.

После соединения каждой из полос осуществляют фиксацию полос, окончание сборки магнитопровода сопровождают проведением внешнего бандажа. При этом используют трансформаторную ленту, которую сваривают контактной сваркой.

Пример 2

Для изготовления трехфазного трансформатора берут характеризующиеся индивидуальной длиной стальные полосы для сборки магнитопровода. Берут полосы прямоугольной формы из трансформаторной листовой стали толщиной около 0,3 мм.

Затем производят укладку полос в блоки с примыканием полос друг к другу и расположением длинных сторон в одном и том же направлении - продольном направлении (см. Фиг. 1). В результате укладки полос получают шесть блоков. Из полученных блоков осуществляют формирование пакетов. При формировании получают три пакета. В каждом пакете выполнен стержень магнитопровода в виде среднего участка пакета. Каждый блок набирают из М субпакетов с М≥2, а именно М=25, каждый субпакет набирают из N полос с N≥1, а именно N=6. Каждый субпакет набирают из N полос с N≥1 одинаковой ширины. Ширина полос разных субпакетов одного и того же блока - разная. Ширину полос варьируют от 25,2 мм до 92,0 мм, включая указанные значения (см. Таблицу 1 на Фиг. 4). Субпакеты с полосами наибольшей ширины - 46 мм располагают в середине пакета. Субпакеты в блоках располагают относительно друг друга, с соблюдением уменьшения ширины их полос в направлении от середины пакета к его краю. В крайних субпакетах ширина полос составляет 25,2 мм. В результате получают блоки в пакетах, характеризующиеся поперечными сечениями на участке пакета, соответствующем стержню, симметричными относительно плоскости, проходящей через центр пакета и параллельной поверхности полос. Кроме того, на участке пакета, соответствующем стержню, получают поперечное сечение магнитопровода ступенчатой формы, приближающейся по фигуре к кругу. Радиус его составляет 46 мм. Длину каждой полосы в пакете и расположение полос относительно друг друга в продольном направлении выбирают с возможностью обеспечения плотного огибания магнитопроводом установленных на участки, соответствующие стержням, обмоток после формирования пакетов, перед сборкой магнитопровода. Длину каждой полосы рассчитывают индивидуально. Во внимание принимают необходимость соединения концов полос стык в стык, с локализацией соединения относительно соединений концов ближайших соседних полос в разных местах. В отношении среднего пакета блоки одинаковы не только в отношении ширин полос. Для соединения концов полос каждого из блоков среднего пакета стык в стык с концами соответствующих полос ближайших блоков крайних пакетов блоки среднего пакета выполняют одинаково как в отношении длин, так и ориентации полос относительно друг друга в блоке в продольном направлении. В отношении каждого из крайних пакетов блоки одинаковы только в отношении ширин полос. Для соединения концов полос каждого из ближних блоков крайних пакетов стык в стык с концами соответствующих полос блоков среднего пакета, а также для соединения концов соответствующих полос каждого из дальних блоков крайних пакетов стык в стык длину каждой их полос блоков крайних пакетов выбирают разной, с учетом загибания полос всего крайнего пакета в одну сторону и получения соединений.

После получения трех пакетов, перед установкой обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, пакет магнитопровода фиксируют для сохранения порядка укладки полос.

Затем на каждый стержень устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода. Провод наматывают с натяжением вплоть до достижения предела текучести материала провода, плотно виток к витку, с возможностью оказания на магнитопровод стягивающего усилия. Устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с расположением вторичной обмотки на намотанной первичной обмотке. При этом используют алюминиевый провод с керамической изоляцией. Для первичной обмотки используют алюминиевый провод сечением 11,5×5,6 мм2, для вторичной обмотки - алюминиевый провод сечением 15,0×5,5 мм2. Керамическую изоляцию получают микродуговым оксидированием. В первичной обмотке наматывают 105 витков на каждом из трех стержней, во вторичной - по 78 витков на каждой первичной обмотке, расположенной на каждом из трех стержней. При установке обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода первый ряд витков наматывают под заданным углом намотки α. Угол намотки α для первого ряда берут: α=arctg(a/Lп), где Lп - длина периметра поверхности эллипса или круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки (Lп=2πR=289 мм); a - ширина провода, как размер в поперечном сечении провода в направлении, параллельном поверхности круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки (a=11,5 мм). Угол намотки первого ряда α≈2,3°.

При установке обмоток, первичной и вторичной, посредством намотки на каждый участок пакета, соответствующий стержню, используют провод с поперечным сечением, характеризующимся фигурой, в которой две противоположные стороны плоские и параллельны относительно друг друга - с прямоугольным сечением 11,5×5,6 мм2 для первичной, с прямоугольным сечением 15,0×5,5 мм2 для вторичной. Провод наматывают на поверхность пакета - поверхность круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, с осуществлением расположения плоской стороны фигуры поперечного сечения провода ориентированной параллельно поверхности пакета. При переходе к намотке каждого последующего ряда витков выполняют деформацию провода в двух плоскостях. В плоскости, перпендикулярной оси намотки, провод подгибают в направлении от намотанного ряда, достигая величины подгиба до толщины провода. В плоскости, параллельной оси намотки, провод подгибают на величину, обеспечивающую намотку в направлении обратном направлению намотки непосредственно предыдущего ряда. При переходе к последующему ряду витков производят указанную деформацию провода, дополнительно утончая его на 10 мкм и осуществляя прокладку при этом изолирующим материалом, кусочками слюды. Осуществляют намотку в электроизоляционном лаке - полиимидном, марки АД9103ПС.

Завершают изготовление трансформатора окончанием сборки магнитопровода.

Полосы соединяют, сохраняя порядок их укладки в блоке, огибая магнитопроводом предварительно установленные обмотки. Концы каждой из полос соединяют, оканчивая сборку магнитопровода. При этом сначала концы полос каждого из блоков среднего пакета соединяют стык в стык с концами соответствующих полос ближайших блоков крайних пакетов. В результате указанного соединения концов полос образуют участки магнитопровода, выполняющие функцию ярм, - четвертинки ярм. При этом соединение концов стык в стык осуществляют с локализацией соединения концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах. Затем концы соответствующих полос дальних блоков крайних пакетов соединяют также стык в стык. В результате образуют участки магнитопровода, выполняющие функцию ярм, - половинки ярм. При этом соединение концов стык в стык осуществляют с локализацией соединений концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах.

После соединения каждой из полос осуществляют их фиксацию, окончание сборки магнитопровода сопровождают проведением внешнего бандажа. При этом используют трансформаторную ленту, которую сваривают контактной сваркой.

Пример 3

Для изготовления трехфазного трансформатора берут характеризующиеся индивидуальной длиной стальные полосы для сборки магнитопровода. Берут полосы прямоугольной формы из трансформаторной листовой стали толщиной около 0,3 мм.

Затем производят укладку полос в блоки с примыканием полос друг к другу и расположением длинных сторон в одном и том же направлении - продольном направлении (см. Фиг. 1). В результате укладки полос получают шесть блоков. Из полученных блоков осуществляют формирование пакетов. При формировании получают три пакета. В каждом пакете выполнен стержень магнитопровода в виде среднего участка пакета. Каждый блок набирают из М субпакетов с М≥2, а именно М=25, каждый субпакет набирают из N полос с N≥1, а именно N=6. Каждый субпакет набирают из N полос с N≥1 одинаковой ширины. Ширина полос разных субпакетов одного и того же блока - разная. Ширину полос варьируют от 25,2 мм до 92,0 мм, включая указанные значения (см. Таблицу 1 на Фиг. 4). Субпакеты с полосами наибольшей ширины - 92 мм располагают в середине пакета. Субпакеты в блоках располагают относительно друг друга, с соблюдением уменьшения ширины их полос в направлении от середины пакета к его краю. В крайних субпакетах ширина полос составляет 25,2 мм. В результате получают блоки в пакетах, характеризующиеся поперечными сечениями на участке пакета, соответствующем стержню, симметричными относительно плоскости, проходящей через центр пакета и параллельной поверхности полос. Кроме того, на участке пакета, соответствующем стержню, получают поперечное сечение магнитопровода ступенчатой формы, приближающейся по фигуре к кругу. Радиус его составляет 46 мм. Длину каждой полосы в пакете и расположение полос относительно друг друга в продольном направлении выбирают с возможностью обеспечения плотного огибания магнитопроводом установленных на участки, соответствующие стержням, обмоток после формирования пакетов, перед сборкой магнитопровода. Длину каждой полосы рассчитывают индивидуально. Во внимание принимают необходимость соединения концов полос стык в стык, с локализацией соединения относительно соединений концов ближайших соседних полос в разных местах. В отношении среднего пакета блоки одинаковы не только в отношении ширин полос. Для соединения концов полос каждого из блоков среднего пакета стык в стык с концами соответствующих полос ближайших блоков крайних пакетов блоки среднего пакета выполняют одинаково как в отношении длин, так и ориентации полос относительно друг друга в блоке в продольном направлении. В отношении каждого из крайних пакетов блоки одинаковы только в отношении ширин полос. Для соединения концов полос каждого из ближних блоков крайних пакетов стык в стык с концами соответствующих полос блоков среднего пакета, а также для соединения концов соответствующих полос каждого из дальних блоков крайних пакетов стык в стык длину каждой их полос блоков крайних пакетов выбирают разной, с учетом загибания полос всего крайнего пакета в одну сторону и получения соединений.

После получения трех пакетов, перед установкой обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, пакет магнитопровода фиксируют для сохранения порядка укладки полос.

Затем на каждый стержень устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода. Провод наматывают с натяжением вплоть до достижения предела текучести материала провода, плотно виток к витку, с возможностью оказания на магнитопровод стягивающего усилия. Устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с расположением вторичной обмотки на намотанной первичной обмотке. При этом используют алюминиевый провод с керамической изоляцией. Для первичной обмотки используют алюминиевый провод сечением 11,5×5,6 мм2, для вторичной обмотки - алюминиевый провод сечением 15,0×5,5 мм2. Керамическую изоляцию получают микродуговым оксидированием. В первичной обмотке наматывают 105 витков на каждом из трех стержней, во вторичной - по 78 витков на каждой первичной обмотке, расположенной на каждом из трех стержней. При установке обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода первый ряд витков наматывают под заданным углом намотки α. Угол намотки α для первого ряда берут: α=arctg(a/Lп), где Lп - длина периметра поверхности эллипса или круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки (Lп=2πR=289 мм); a - ширина провода, как размер в поперечном сечении провода в направлении, параллельном поверхности круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки (a=11,5 мм). Угол намотки первого ряда α≈2,3°.

При установке обмоток, первичной и вторичной, посредством намотки на каждый участок пакета, соответствующий стержню, используют провод с поперечным сечением, характеризующимся фигурой, в которой две противоположные стороны плоские и параллельны относительно друг друга - с прямоугольным сечением 11,5×5,6 мм2 для первичной, с прямоугольным сечением 15,0×5,5 мм2 для вторичной. Провод наматывают на поверхность пакета - поверхность круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, с осуществлением расположения плоской стороны фигуры поперечного сечения провода, ориентированной параллельно поверхности пакета. При переходе к намотке каждого последующего ряда витков выполняют деформацию провода в двух плоскостях. В плоскости, перпендикулярной оси намотки, провод подгибают в направлении от намотанного ряда, достигая величины подгиба до толщины провода. В плоскости, параллельной оси намотки, провод подгибают на величину, обеспечивающую намотку в направлении, обратном направлению намотки непосредственно предыдущего ряда. При переходе к последующему ряду витков производят указанную деформацию провода, дополнительно утончая его на 20 мкм и осуществляя прокладку при этом изолирующим материалом, кусочками слюды. Осуществляют намотку в обычной атмосфере на воздухе с последующей низковакуумной (уровень форвакуума) пропиткой в электроизоляционном лаке - силазановом, марки МСН 7-80.

Завершают изготовление трансформатора окончанием сборки магнитопровода.

Полосы соединяют, сохраняя порядок их укладки в блоке, огибая магнитопроводом предварительно установленные обмотки. Концы каждой из полос соединяют, оканчивая сборку магнитопровода. При этом сначала концы полос каждого из блоков среднего пакета соединяют стык в стык с концами соответствующих полос ближайших блоков крайних пакетов. В результате указанного соединения концов полос образуют участки магнитопровода, выполняющие функцию ярм, - четвертинки ярм. При этом соединение концов стык в стык осуществляют с локализацией соединения концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах. Затем концы соответствующих полос дальних блоков крайних пакетов соединяют также стык в стык. В результате образуют участки магнитопровода, выполняющие функцию ярм, - половинки ярм. При этом соединение концов стык в стык осуществляют с локализацией соединений концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах.

После соединения каждой из полос осуществляют их фиксацию, окончание сборки магнитопровода сопровождают проведением внешнего бандажа. При этом используют трансформаторную ленту, которую сваривают контактной сваркой.

В завершение, отметим, что для изготовления трехфазного трансформатора можно взять предварительно выполненные характеризующиеся индивидуальной длиной стальные полосы для сборки магнитопровода либо взять полосы коммерчески доступных магнитопроводов Unicore.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный трансформатор | 2017 |

|

RU2647876C1 |

| Трансформатор | 2018 |

|

RU2700692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРАНСФОРМАТОРА | 2014 |

|

RU2572834C2 |

| Способ изготовления трехфазного силового трансформатора | 2022 |

|

RU2789184C1 |

| ЭЛЕКТРОМАГНИТНОЕ УСТРОЙСТВО КРИВОНОСОВА | 1992 |

|

RU2041515C1 |

| ТРАНСФОРМАТОР ТРЕХФАЗНЫЙ ВЫСОКОВОЛЬТНЫЙ С СИСТЕМОЙ ЖИДКОСТНОГО ОХЛАЖДЕНИЯ | 2011 |

|

RU2479059C1 |

| Трехфазный трансформатор | 1991 |

|

SU1836738A3 |

| ТРАНСФОРМАТОР | 1994 |

|

RU2074435C1 |

| Трансформатор с регулированием напряжения под нагрузкой | 1937 |

|

SU55203A1 |

| ТРАНСФОРМАТОР (ВАРИАНТЫ) | 1995 |

|

RU2087044C1 |

Изобретение относится к электротехнике. Технический результат состоит в уменьшении индуктивности рассеяния, сопротивления провода, магнитосопротивления и уровня шума, улучшении теплоотвода от внутренних рядов обмотки и повышении КПД. Для сборки магнитопровода берут стальные полосы. Производят укладку полос в блоки, получая шесть блоков. Осуществляют формирование из блоков пакетов. При формировании пакетов получают три пакета, в каждом из которых выполнен стержень магнитопровода в виде среднего участка пакета. На каждый стержень устанавливают обмотки посредством бескаркасной намотки на него провода с натяжением и с оказанием на магнитопровод стягивающего усилия. Каждый блок набирают из М субпакетов с М≥2. Каждый субпакет набирают из N полос с N≥1 одинаковой ширины. Ширина полос разных субпакетов одного и того же блока разная. Субпакеты с полосами наибольшей ширины располагают в середине пакета. Субпакеты в блоках располагают с соблюдением уменьшения ширины полос в направлении от середины пакета к его краю. Блоки характеризуются поперечными сечениями на участке стержня, симметричными относительно плоскости, проходящей через центр пакета, и параллельной поверхности полос. На участке стержня поперечное сечение магнитопровода имеет ступенчатую форму, приближающуюся к эллипсу или кругу. Длину полос в пакете и расположение их относительно друг друга выбирают с целью обеспечения плотного огибания магнитопроводом установленных на стержнях обмоток. Полосы соединяют, огибая магнитопроводом предварительно установленные обмотки и сохраняя порядок их укладки в блоке. Концы каждой из полос соединяют. Концы полос каждого блока среднего пакета соединяют стык в стык с концами соответствующих полос ближайших блоков крайних пакетов. Этим образуют участки магнитопровода, выполняющие функцию ярм. Соединение концов стык в стык осуществляют с локализацией соединения концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах. Концы соответствующих полос дальних блоков крайних пакетов соединяют также стык в стык. Этим образуют участки магнитопровода, выполняющие функцию ярм. Соединение концов стык в стык осуществляют с локализацией соединений концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах. 14 з.п. ф-лы, 4 ил.

1. Способ изготовления трехфазного трансформатора, заключающийся в том, что берут характеризующиеся индивидуальной длиной стальные полосы для сборки магнитопровода и производят укладку полос в блоки с примыканием полос друг к другу и расположением длинных сторон в одном и том же направлении - продольном направлении, с получением в результате укладки шести блоков, затем осуществляют формирование из полученных блоков пакетов, устанавливают обмотки, концы каждой из полос соединяют, оканчивая сборку магнитопровода, полосы соединяют, сохраняя порядок их укладки в блоке и огибая магнитопроводом обмотки, отличающийся тем, что при формировании пакетов получают три пакета, в каждом из которых выполнен стержень магнитопровода в виде среднего участка пакета, на каждый стержень устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с натяжением и с возможностью оказания на магнитопровод стягивающего усилия, при этом используют алюминиевый провод с керамической изоляцией, каждый блок набирают из М субпакетов с М≥2, каждый субпакет набирают из N полос с N≥1 одинаковой ширины, ширина полос разных субпакетов одного и того же блока - разная, субпакеты с полосами наибольшей ширины располагают в середине пакета, субпакеты в блоках располагают относительно друг друга, с соблюдением уменьшения ширины их полос в направлении от середины пакета к его краю, с получением блоков в пакетах, характеризующихся поперечными сечениями на участке пакета, соответствующем стержню, симметричными относительно плоскости, проходящей через центр пакета и параллельной поверхности полос, с получением на участке пакета, соответствующем стержню, поперечного сечения магнитопровода ступенчатой формы, приближающейся по фигуре к эллипсу или кругу, длину каждой полосы в пакете и расположение полос относительно друг друга в продольном направлении выбирают с возможностью обеспечения плотного огибания магнитопроводом установленных на участки, соответствующие стержням, обмоток, при сборке магнитопровода полосы соединяют, огибая магнитопроводом предварительно установленные обмотки, при этом сначала концы полос каждого из блоков среднего пакета соединяют стык в стык с концами соответствующих полос ближайших блоков крайних пакетов, чем образуют участки магнитопровода, выполняющие функцию ярм, соединение концов стык в стык осуществляют с локализацией соединения концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах, затем концы соответствующих полос дальних блоков крайних пакетов соединяют также стык в стык, чем образуют участки магнитопровода, выполняющие функцию ярм, соединение концов стык в стык осуществляют с локализацией соединений концов соответствующих полос относительно соединений концов ближайших соседних соответствующих полос в разных местах.

2. Способ по п. 1, отличающийся тем, что стальные полосы берут прямоугольной формы из трансформаторной листовой стали толщиной около 0,3 мм.

3. Способ по п. 1, отличающийся тем, что устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с натяжением вплоть до достижения предела текучести материала провода, плотно виток к витку.

4. Способ по п. 1, отличающийся тем, что устанавливают обмотки, первичную и вторичную, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода с расположением вторичной обмотки на намотанной первичной обмотке.

5. Способ по п. 1, отличающийся тем, что перед установкой обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, пакет магнитопровода фиксируют для сохранения порядка укладки полос.

6. Способ по п. 1, отличающийся тем, что после соединения полос осуществляют фиксацию каждой из полос, окончание сборки магнитопровода сопровождают внешним бандажом, используя трансформаторную ленту, которую сваривают контактной сваркой.

7. Способ по п. 1, отличающийся тем, что для первичной обмотки используют алюминиевый провод сечением 11,5×5,6 мм2, для вторичной обмотки - алюминиевый провод сечением 15,0×5,0 мм2, керамическую изоляцию получают микродуговым оксидированием, в первичной обмотке наматывают 105 витков на каждом из трех стержней, во вторичной - по 78 витков на каждой первичной обмотке, расположенной на каждом из трех стержней.

8. Способ по п. 1, отличающийся тем, что при установке обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, провода первый ряд витков наматывают под заданным углом намотки α, при переходе к намотке каждого последующего ряда витков выполняют деформацию провода в двух плоскостях, в плоскости, перпендикулярной оси намотки, провод подгибают в направлении от намотанного ряда, в плоскости, параллельной оси намотки, провод подгибают на величину, обеспечивающую намотку в направлении, обратном направлению намотки непосредственно предыдущего ряда.

9. Способ по п. 8, отличающийся тем, что угол намотки α для первого ряда берут: α=arctg(a/Lп), где Lп - длина периметра поверхности эллипса или круга как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки; а - ширина провода как размер в поперечном сечении провода в направлении, параллельном поверхности эллипса или круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, на котором выполнена установка обмоток посредством намотки.

10. Способ по п. 1, отличающийся тем, что при установке обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, используют провод с поперечным сечением, характеризующимся фигурой, в которой две противоположные стороны плоские и параллельны относительно друг друга, провод наматывают на поверхность пакета - поверхность эллипса или круга, как фигуры, к которой приближено поперечное сечение ступенчатой формы на участке пакета, соответствующем стержню, с осуществлением расположения плоской стороны фигуры поперечного сечения провода, ориентированной параллельно поверхности пакета.

11. Способ по п. 10, отличающийся тем, что при переходе к последующему ряду витков выполняют деформацию провода, утончая его на 10÷20 мкм, включая указанные значения и осуществляя прокладку при этом изолирующим материалом, в качестве изолирующего материала используют кусочки слюды.

12. Способ по п. 1, отличающийся тем, что после установки обмоток, первичной и вторичной, посредством бескаркасной намотки на каждый участок пакета, соответствующий стержню, для улучшения теплопроводности осуществляют их пропитку: в электроизоляционном лаке - полиимидном или силазановом; или в неорганическом растворе - растворе полифосфатов, или растворе жидкого стекла гексафторсиликатом натрия; или в расплаве электроизоляционных веществ - низкоплавкие стекла или циризин.