Изобретение относится к породоразрушающему инструменту, а именно к опорам буровых шарошечных долот.

Известна опора шарошечного долота, содержащая цапфу, на которой посредством подшипников скольжения и качения, один из которых - замковый, установлена шарошка с рабочими элементами (см. справочник «Буровые долота», Палий П.А. и Корнеев К.Е., Москва: Недра, 1971 г., с. 175, рис. VI. 29).

К недостаткам данной опоры следует отнести быстрый выход ее из строя. Особенно отчетливо это проявляется при использовании долот для разбуривания твердых и крепких пород, эффективность работы которых определяется величиной осевой нагрузки.

Наиболее близкой к предложенной по технической сущности и достигаемому результату является опора бурового шарошечного долота, содержащая ступенчатую цапфу и шарошку, установленную на цапфе посредством замкового подшипника и радиальных подшипников скольжения, выполненных с винтовыми пазами, заполненными твердой смазкой, причем подшипники скольжения выполнены на двух ступенях цапфы, образуя большой и малый подшипники скольжения (см. патент РФ №23570650, кл. Е21В 10/22, 2009 г.).

В данной опоре благодаря использованию опор скольжения с винтовыми пазами, заполненными твердой смазкой, заметно увеличивается стойкость опоры.

К недостаткам прототипа следует отнести неравномерный износ ступенчатых подшипников скольжения как в рамках одного подшипника, так и опоры в целом. Это приводит к преждевременному выходу из строя подшипников скольжения, снижению работоспособности опорных улов и самого долота в целом.

В связи с изложенным техническим результатом изобретения является повышение работоспособности подшипниковых узлов шарошечных буровых долот, оснащенных подшипниками скольжения.

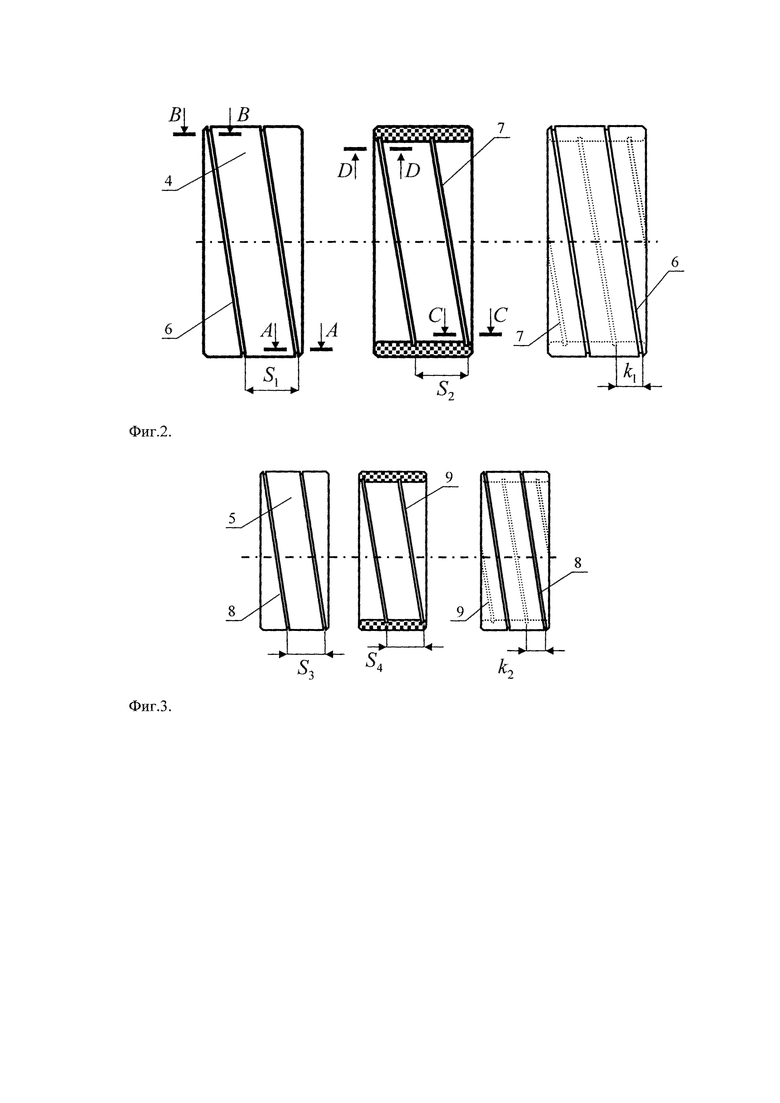

Указанный технический результат достигается тем, что в опоре бурового шарошечного долота, содержащей ступенчатую цапфу и шарошку, установленную на цапфе посредством замкового подшипника и радиальных подшипников скольжения, выполненных с винтовыми пазами, заполненными твердой смазкой, причем подшипники скольжения выполнены на двух ступенях цапфы, образуя большой и малый подшипники скольжения, согласно изобретению радиальные подшипники скольжения на обеих ступенях цапфы выполнены в виде плавающих втулок, винтовые пазы которых расположены на наружной и внутренней поверхностях втулок и в плоскости, перпендикулярной их оси, смещены один относительно другого, при этом для долот, работающих с вращением по часовой стрелке, винтовые пазы выполнены с правым подъемом винтовой линии, а для инструмента, работающего с вращением против часовой стрелке, - с левым подъемом винтовой линии, причем винтовые пазы на наружной и внутренней поверхностях плавающей втулки большого подшипника скольжения в плоскости, перпендикулярной ее оси, смещены один относительно другого на величину - k1, определяемую по формуле: k1=(0.25-0.75)S1, где S1 - шаг винтового паза на внешней стороне плавающей втулки большого подшипника скольжения, а винтовые пазы на наружной и внутренней сторонах плавающей втулки малого подшипника скольжения в плоскости, перпендикулярной ее оси, смещены один относительно другого на величину - k2, определяемую по формуле: k2=(0.3-0.6)S3, где S3 - шаг винтового паза на внешней стороне плавающей втулки малого подшипника скольжения.

Достижению указанного технического результата способствует также и то, что:

- шаги винтовых пазов S3 и S1 плавающих втулок соответственно малого и большого подшипников скольжения на их наружной поверхности связаны между собой следующим соотношением: S3=(0,35-0,65)S1.

- винтовые пазы выполнены с переменным по ширине поперечным сечением, увеличивающимся в направлении от вершины к основанию цапфы в соотношении: lO=(1,1-2,5)lВ.

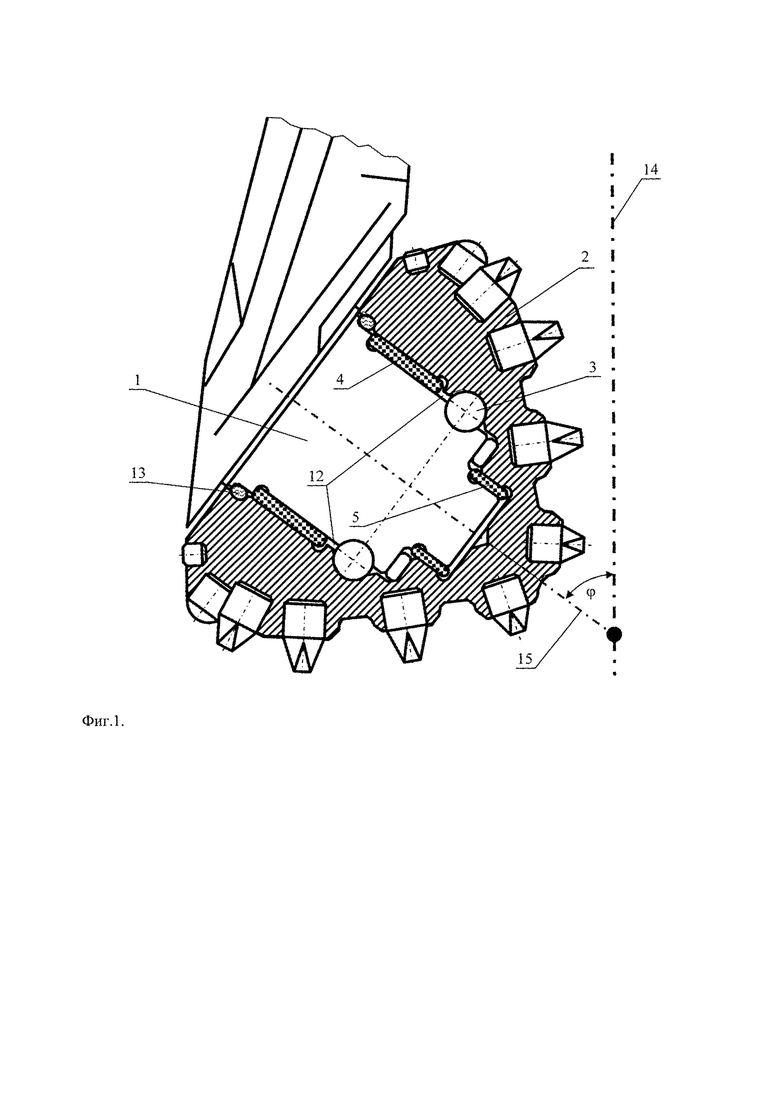

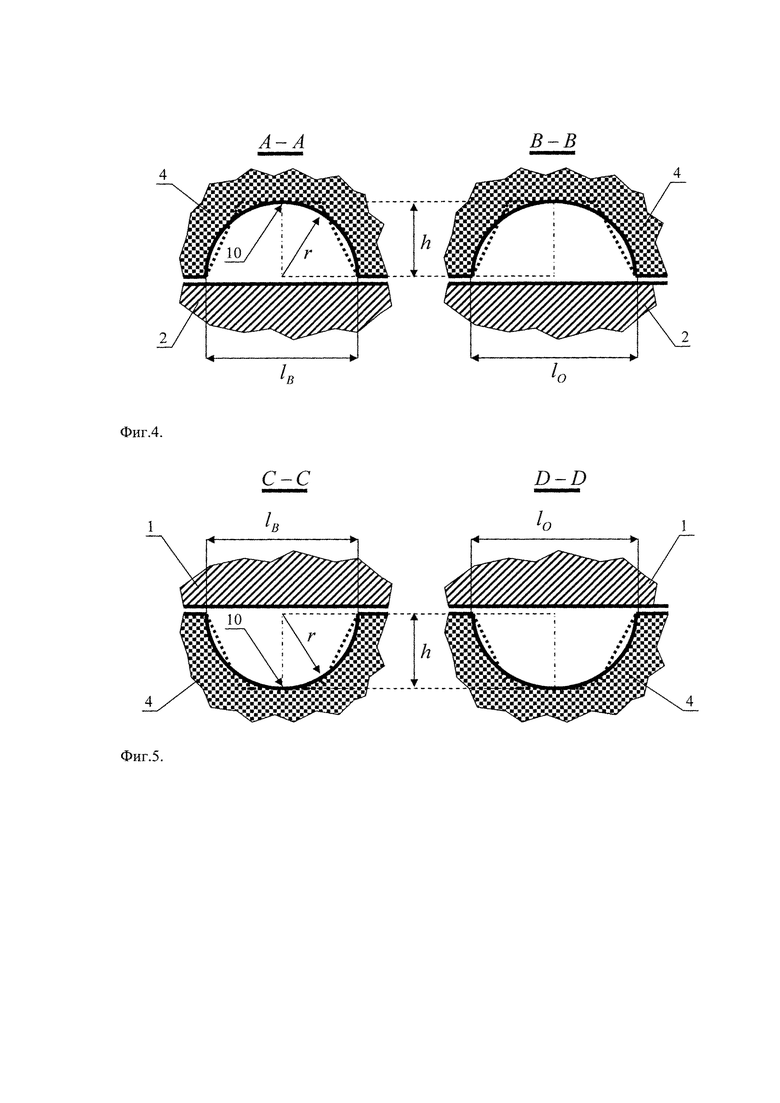

Изобретение поясняется чертежом, где на фиг. 1 изображен общий вид долота; на фиг. 2 и 3 - большой и малый подшипники скольжения с пазами на наружной и внутренней поверхности, на фиг. 4 и 5 - сечения А-А, В-В, С-С, D-D на фиг. 2 (варианты поперечного сечения пазов втулок).

Опора бурового шарошечного долота включает ступенчатую цапфу 1 и шарошку 2, установленную на цапфе посредством замкового подшипника качения 3, а также большого 4 и малого 5 подшипников скольжения, выполненных в виде плавающих втулок. При этом радиальные подшипники скольжения 4 и 5 на обеих ступенях цапфы 1 выполнены с винтовыми пазами 6, 7 и 8, 9 соответственно на наружных и внутренних поверхностях. Причем все пазы заполнены твердой смазкой 12, например, на основе графита, дисульфата молибдена. Возможно также использование смазки на основе смеси парафиновых минеральных масел и синтетических добавок, сгущенных модифицированными синтетическими жирными кислотами. При этом винтовые пазы на внутренней и наружной стороне плавающей втулки 4 большого подшипника скольжения в плоскости, перпендикулярной ее оси, смещены один относительно другого на величину - k1, определяемую по формуле: k1=(0.25-0.75)S1, где S1 - шаг винтового паза на внешней стороне плавающей втулки большого подшипника скольжения. В свою очередь винтовые пазы 8 и 9 на наружной и внутренней поверхностях плавающей втулки 5 малого подшипника скольжения в плоскости, перпендикулярной ее оси, смещены один относительно другого на величину - k2, определяемую по формуле: k2=(0.3-0.6)S3, где S3 - шаг винтового паза на внешней стороне плавающей втулки малого подшипника скольжения.

Геометрия поперечного сечения винтовых смазочных пазов может быть выполнена в различных вариантах (см. фиг. 4 и 5), в том числе и с переменным поперечным сечением, увеличивающимся в направлении от вершины к основанию цапфы 1. Для долот с небольшими размерами подшипниковых узлов рекомендуется использовать пазы с круглым или эллипсовидным поперечным сечением глубиной h, начальной (у вершины цапфы) и конечной (у основания цапфы) шириной - lВ и lO соответственно (фиг. 4 и 5), а для долот больших диаметров, где подшипниковые узлы подвергаются значительным нагрузкам, предпочтительно использовать пазы с трапецеидальным поперечным сечением (фиг.4 и 5). Данная геометрия поперечного сечения винтового паза позволяет лучше удерживать и перемещать смазку в процессе работы подшипникового узла.

Направление винтовых пазов 6, 7, 8 и 9 выбирается исходя из следующих соображений. Для долот, работающих с вращением по часовой стрелке, пазы выполняются с правым подъемом винтовой линии, а для инструмента, работающего с вращением против часовой стрелке, - с левым подъемом винтовой линии. При этом шаг винтовой линии пазов зависит от рекомендуемой частоты вращения инструмента, размеров подшипникового узла и физико-механических характеристик смазки.

Выполнение винтовых пазов 6 и 7 с внешней и с внутренней стороны втулок большого подшипника скольжения должно обеспечивать следующее условие - вершины 10 (верхние поверхности 11) пазов (фиг. 4 и 5), в каждом конкретном поперечном сечении втулки должны быть смещены друг относительно друга на величину - k1, находящуюся в диапазоне: k1=(0.25-0.75)S1, где S1 - шаг винтового паза на внешней стороне плавающей втулки большого подшипника скольжения.

Выполнение винтовых пазов 8 и 9 на внешней и внутренней поверхности втулок малого подшипника скольжения должно обеспечивать следующее условие - вершины (верхние поверхности) пазов (фиг. 4 и 5) в каждом конкретном поперечном сечении втулки должны быть смещены друг относительно друга на величину - k2, находящуюся в диапазоне: k2=(0.3-0.6)S3, где S3 - шаг винтового паза на внешней стороне плавающей втулки малого подшипника скольжения.

На основе экспериментальных исследований было установлено, что при величине смещения винтовых пазов k1 менее чем на 0.25S1 наблюдается преобладающий вынос смазки по поверхности сопряжения шарошки с внешней поверхностью плавающей втулки, а при k1 более чем 0.75S1 наблюдается превалирующий вынос смазки по поверхности сопряжения цапфы лапы и внутренней поверхности плавающей втулки. И то и другое приводит к неравномерному нагреву смазки на внутренней и наружной сторонах плавающей втулки, что в конечном итоге приводит к неодинаковому проскальзыванию внутренней и внешней поверхностей плавающей втулки, соответственно к неравномерному ее износу, а также снижению редукции, что отрицательно сказывается на ресурсе работы большого подшипника скольжения опоры долота.

Соответственно при величине смещения винтовых пазов k2 менее чем на 0.3S3 наблюдается чрезмерный вынос смазки по поверхности сопряжения шарошки с внешней поверхностью плавающей втулки, а при k2 более чем 0.6S3 наблюдается превалирующее перемещение смазки по поверхности сопряжения цапфы лапы и внутренней поверхности плавающей втулки. Это приводит к неравномерному нагреву смазки на внутренней и наружной сторонах плавающей втулки, что в конечном итоге приводит к неодинаковому проскальзыванию внутренней и внешней поверхностей плавающей втулки, соответственно к неравномерному ее износу, а также снижению редукции, что отрицательно сказывается на ресурсе работы малого подшипника скольжения опоры долота.

Указанные соотношения получены на основании проведенных экспериментальных исследований по определению оптимального объема подаваемой смазки с учетом диаметра породоразрушающего инструмента и скорости вращения долота. При этом учитывались следующие обстоятельства. Учитывая, что основная задача винтовых пазов - транспортирование смазки с нижней части (по отношению к горизонтальной плоскости) втулки наверх вдоль всей ее образующей, а ось 15 вращения шарошки всегда наклонена к оси вращения долота 14 под углом ϕ (фиг. 1), который для различных долот находиться в диапазоне от 50° до 60°, то для долот с меньшим углом ϕ необходимо выполнять винтовой паз с меньшей величиной шага, а для долот с большим углом ϕ - с большим. Т.е. чтобы поднимать смазку наверх при большем угле наклона втулки по отношению к горизонтальной плоскости, нужно уменьшать шаг винтовой линии паза, и наоборот. При этом учитывая, что винтовой паз на наружной поверхности каждой плавающей втулки расположен на большем удалении от оси вращения шарошки, чем винтовой паз на внутренней поверхности той же втулки, то чтобы уравнять скорости транспортировки смазки по обеим этим поверхностям, необходимо винтовые линии обоих пазов смещать один относительно другого на величину k1 и k2, определяемых по формулам: k1=(0.25-0.75)S1. и k2=(0.3-0.6)S3 соответственно.

В дополнении к этому должно выполняться условие, что шаги винтов S3 и S1 соответственно смазочного паза плавающей втулки малого и большого подшипников скольжения связаны следующим соотношением: S3=(0,35-0,65)S1. При проведении экспериментальных исследований было установлено, что при величине шага винтового паза S3 менее чем 0.35S1 наблюдается преимущественный нагрев трущихся поверхностей малого подшипника скольжения, а при S3 более чем 0.65S1 происходит преимущественное нагревание большого подшипника скольжения. И то и другое приводит к неравномерному нагреву большого и малого подшипников скольжения и соответственно к неравномерному их износу, что отрицательно сказывается на ресурсе работы опоры долота.

Использование винтовых пазов с переменным по ширине поперечным сечением, увеличивающимся в направлении от вершины к основанию цапфы в соотношении: lO=(1,1-2,5)lВ, обеспечивает наилучшее распределение смазки по всей длине плавающей втулки, то есть от минимума у вершины до максимума у основания шарошки. При величине lO менее чем 1,1lB количество транспортируемой смазки недостаточно для компенсации вымываемой через уплотнение смазки, а при lO больше чем 2.5lB происходит переизбыточная концентрация смазки в районе уплотнительных элементом подшипникового узла, что приводит к интенсификации вымывания смазки. И то и другое приводит к снижению ресурса работы опоры долота.

Принцип работы опоры скольжения шарошечного долота заключается в следующем. При вращении шарошечного долота шарошка 2 совершает вращательное движение вокруг оси цапфы 1 лапы долота. Так как цапфа 1 является частью лапы долота и представляет собой жесткую конструкцию, внутренняя поверхность шарошки 2 осуществляет скольжение относительно внешней поверхности втулки 4, а внутренняя поверхность втулки 4 в свою очередь проскальзывает по внешней поверхности цапфы 1 лапы. При скольжении корпуса шарошки 2 относительно внешних поверхностей втулок 4 и 5 наружные 6, 8 и внутренние 7, 9 винтовые пазы работают подобно шнекам, перемещая смазку из нижней части шарошки (в рабочем положении долота) вверх, тем самым равномерно и качественно смазывая и охлаждая подшипники скольжения. При этом эффективность шнековой подачи смазки в нижней части шарошки 2 выше, нежели в верхней, так как при нагрузке на долото в подшипниковом узле выбираются все конструктивные зазоры, и реальный зазор в верхней части становится больше на величины допусков изготовления, нежели в нижней части. В связи с этим наличие винтового паза также позволяет уменьшить вымывание смазки в этой зоне. В дополнение к этому следует отметить, что наличие винтовых смазочных пазов 6, 7, 8 и 9 позволяет частично увеличить общий объем смазки в подшипниковом узле и одновременно обеспечить сбор абразивного шлама, являющегося основной причиной выхода опоры из строя. Кроме того, использование твердой смазки, заполняющей полость пазов 6, 7, 8 и 9, кроме основной функции по смазке и охлаждению подшипников позволяет менять коэффициент трения между трущимися парами шарошка: втулка - цапфа и втулка - шарошка в широких пределах, и тем самым менять кинематику работы самого шарошечного долота и расширить область его применения путем увеличения или уменьшения подтормаживания или пробуксовки шарошек.

Эксплуатационные условия работы подшипников скольжения буровых шарошечных долот находятся в диапазоне температур от 40° до 100°. При этом ввиду различной нагруженности большого и малого подшипников скольжения температуры нагрева в них различны. Соответственно, чем больше температура, тем меньше вязкость смазки и тем легче условия ее транспортирования. В связи с этим шаги винтовых смазочных пазов S3 и Si плавающей втулки соответственно малого и большого подшипников скольжения на их наружной поверхности связаны следующим соотношением: S3=(0,35-0,65)S1. При этом в случае S3 менее чем 0.35S1 наблюдается преимущественный нагрев трущихся поверхностей малого подшипника скольжения, а при S3 более чем 0.65S1 происходит преимущественное нагревание большого подшипника скольжения.

Таким образом, выполнение опоры скольжения долота с пазами определенной геометрии, расположенными на наружных и внутренних поверхностях плавающих втулок, заполненных твердой смазкой, позволяет осуществлять равномерность и регулярность распределения смазки по рабочим поверхностям большого и малого подшипников скольжения, сбалансировать температурные режимы их работы, максимизировать редукцию, а также увеличить работоспособность опоры благодаря уменьшению вероятности попадания частиц абразивного шлама в наиболее нагруженную часть большого подшипника скольжения. При работе долота с предложенной опорой в случае попадания в ее полость абразивного материала последний собирается в пазах 6, 7, 8 и 9, вытесняя оттуда смазку 12, которая попадает на трущиеся поверхности между цапфой 1 и шарошкой 2, способствуя увеличению срока их службы. Герметизация опоры осуществляется уплотнительным элементом 13, размещенным у торца цапфы 1.

Особенно эффективно использование предложенного технического решения при работе долота на форсированных режимах бурения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ МАСЛОНАПОЛНЕННОЙ ОПОРОЙ | 2009 |

|

RU2411339C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО (ВАРИАНТЫ) | 2006 |

|

RU2298074C1 |

| ШАРОШЕЧНОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2008 |

|

RU2389860C1 |

| ОПОРА БУРОВОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2008 |

|

RU2375546C1 |

| ОПОРА СКОЛЬЖЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 2002 |

|

RU2214497C2 |

| ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2009 |

|

RU2426859C2 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2007 |

|

RU2351740C1 |

| БУРОВОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ ОПОРОЙ | 2008 |

|

RU2389859C1 |

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 1999 |

|

RU2166607C1 |

| Опора бурового долота | 2017 |

|

RU2670456C1 |

Изобретение относится к породоразрушающему инструменту, а именно к опорам буровых шарошечных долот. Технический результат заключается в повышении работоспособности подшипниковых узлов буровых долот. Опора бурового шарошечного долота содержит ступенчатую цапфу и шарошку, установленную на цапфе посредством замкового подшипника и радиальных подшипников скольжения, выполненных с винтовыми пазами, заполненными твердой смазкой. Подшипники скольжения выполнены на двух ступенях цапфы, образуя большой и малый подшипники скольжения. Радиальные подшипники скольжения на обеих ступенях цапфы выполнены в виде плавающих втулок, винтовые пазы которых расположены на наружной и внутренней поверхностях втулок, и в плоскости, перпендикулярной их оси, смещены один относительно другого. Для долота, работающего с вращением по часовой стрелке, винтовые пазы выполнены с правым подъемом винтовой линии, а для долота, работающего с вращением против часовой стрелки, – с левым подъемом винтовой линии. Винтовые пазы на наружной и внутренней поверхностях плавающей втулки большого подшипника скольжения в плоскости, перпендикулярной ее оси, смещены один относительно другого на величину (0,25-0,75)S1, где S1 – шаг винтового паза на внешней стороне плавающей втулки большого подшипника скольжения. Винтовые пазы на наружной и внутренней сторонах плавающей втулки малого подшипника скольжения в плоскости, перпендикулярной ее оси, смещены один относительно другого на величину (0,3-0,6)S3, где S3 – шаг винтового паза на внешней стороне плавающей втулки малого подшипника скольжения. 2 з.п. ф-лы, 5 ил.

1. Опора бурового шарошечного долота, содержащая ступенчатую цапфу и шарошку, установленную на цапфе посредством замкового подшипника и радиальных подшипников скольжения, выполненных с винтовыми пазами, заполненными твердой смазкой, причем подшипники скольжения выполнены на двух ступенях цапфы, образуя большой и малый подшипники скольжения, отличающаяся тем, что радиальные подшипники скольжения на обеих ступенях цапфы выполнены в виде плавающих втулок, винтовые пазы которых расположены на наружной и внутренней поверхностях втулок, и в плоскости, перпендикулярной их оси, смещены один относительно другого, при этом для долота, работающего с вращением по часовой стрелке, винтовые пазы выполнены с правым подъемом винтовой линии, а для долота, работающего с вращением против часовой стрелки, – с левым подъемом винтовой линии, причем винтовые пазы на наружной и внутренней поверхностях плавающей втулки большого подшипника скольжения в плоскости, перпендикулярной ее оси, смещены один относительно другого на величину – k1, определяемую по формуле: k1=(0,25-0,75)S1, где S1 – шаг винтового паза на внешней стороне плавающей втулки большого подшипника скольжения, а винтовые пазы на наружной и внутренней сторонах плавающей втулки малого подшипника скольжения в плоскости, перпендикулярной ее оси, смещены один относительно другого на величину – k2, определяемую по формуле: k2=(0,3-0,6)S3, где S3 – шаг винтового паза на внешней стороне плавающей втулки малого подшипника скольжения.

2. Опора бурового шарошечного долота по п. 1, отличающаяся тем, что шаги винтовых пазов S3 и S1 плавающих втулок соответственно малого и большого подшипников скольжения на их наружной поверхности связаны между собой следующим соотношением: S3=(0,35-0,65)S1.

3. Опора бурового шарошечного долота по п. 1, отличающаяся тем, что винтовые пазы выполнены с переменным по ширине поперечным сечением, увеличивающимся в направлении от вершины к основанию цапфы в соотношении: lO=(1,1-2,5)lB, где lB – ширина паза у вершины цапфы, lO – ширина паза у основания цапфы.

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2007 |

|

RU2357065C1 |

| ПОДШИПНИКИ ДЛЯ СКВАЖИННОГО ИНСТРУМЕНТА, СКВАЖИННЫЙ ИНСТРУМЕНТ С ТАКИМИ ПОДШИПНИКАМИ И СПОСОБЫ ИХ ОХЛАЖДЕНИЯ | 2011 |

|

RU2580540C2 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 1991 |

|

RU2068069C1 |

| ОПОРА СКОЛЬЖЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 2002 |

|

RU2214497C2 |

| US 4167219 A, 11.09.1979 | |||

| US 4756631 A, 12.07.1988. | |||

Авторы

Даты

2017-11-02—Публикация

2016-10-19—Подача