Изобретение относится к буровой технике, в частности к опорам шарошечных долот для бурения скважин.

При бурении скважин опоры шарошек буровых долот несут большие нагрузки со значительной долей динамической составляющей, подвергаются воздействию ударов и вибрации. В условиях повышенных температур и неудовлетворительной смазки это может привести к значительной локальной концентрации контактных давлении, разрыву масляной пленки и охватыванию трущихся поверхностей. Работа в таком режиме приводит к снижению ресурса подшипников, а при неблагоприятном развитии процесса - к задиру, заеданию и выходу подшипников из строя. Последнему в значительной степени способствуют перекосы шарошки и возникновение так называемого краевого эффекта. Поэтому значительная часть известных технических решений, имеющих целью обеспечение длительного срока службы и надежной работы шарошечных долот, прямо или косвенно направлена на устранение или снижение отрицательного влияния этих факторов.

Например, известна опора скольжения шарошечного долота, содержащая цапфу и шарошку с сопряженными поверхностями скольжения, образующими радиальные и упорные подшипники с зазорами, допускающими ограниченное смещение и перекос оси шарошки относительно оси цапфы [1].

В этой опоре зазоры в подшипниках скольжения разделены по длине на три участка и выполнены на каждом участке с углами между образующими цапфы и шарошки в соответствии со статистическими характеристиками угла перекоса оси шарошки относительно оси цапфы.

При таком выполнении опор шарошечного долота, при действии на шарошки реакции забоя, поверхности скольжения подшипников будут прилегать друг к другу с углами между образующими на цапфах и шарошках, не превышающими критические значения, при которых происходит охватывание поверхностей. А выполнение расширяющихся к границам рабочей поверхности зазоров позволяет устранить краевые эффекты с обеих сторон поверхностей скольжения и улучшить их смазывание, что также способствует предотвращению охватывания поверхностей.

Однако данное техническое решение имеет ряд существенных недостатков, а именно:

- изготовление буровых долот с такими опорами требует применения высокоточного специального оборудования и селективной сборки, что ведет к значительному увеличению себестоимости их изготовления;

- выполнение опоры с переменными по длине зазорами приводит к возрастанию контактных давлений при нормальном режиме работы (в отсутствие перекоса) вследствие уменьшения площади контакта между шарошкой и цапфой, а это способствует интенсификации износа подшипников и приводит к снижению долговечности работы долота (т.е. наблюдается обратный эффект к тому, который достигается при работе при наличии перекоса шарошки).

Таких недостатков не имеет опора скольжения шарошечного долота, в которой цапфа с нагруженной стороны имеет форму клина, а в пазах между клиновидной частью цапфы и поверхностью скольжения шарошки свободно установлены вкладыши в виде сегментов, примыкающих к боковым поверхностям клина [2].

При перекосах шарошки, возникающих во время работы долота, вкладыши перемещаются относительно цапфы, обеспечивая максимальный угол контакта в подшипниках скольжения и минимальную величину контактных давлений, что снижает вероятность охватывания между поверхностями скольжения.

Однако придание цапфе клиновидной формы, а также наличие в ней сверления для ввода шариков в используемый в конструкции опоры замковый шарикоподшипник приводят к значительному ослаблению цапфы и снижению надежности работы шарошечного долота.

По составу существенных признаков наиболее близка к предлагаемому техническому решению опора шарошечного долота, содержащая расположенные между цапфой и шарошкой радиальные подшипники скольжения в виде плавающих втулок различных размеров, размещенных по диаметрам ступенчато с перекрытием друг друга, упорный подшипник скольжения в виде дисков, расположенных между торцами цапфы и шарошки, и замковый шарикоподшипник [3].

Благодаря тому, что в этой опоре втулки выполнены плавающими, достигается по крайней мере двукратное (по периферийному подшипнику) снижение относительной скорости перемещения трущихся поверхностей, что способствует снижению их износа. Наличие на наружных и внутренних поверхностях втулок спиральных канавок улучшает распределение смазки между трущимися поверхностями, что также способствует снижению их износа. Нечетное количество канавок на опорных поверхностях скольжения и размещение их по спирали снижают опасность возникновения вибрации при вращении шарошек.

Результатом всего этого, а также увеличения устойчивости опоры против образования люфта в наиболее слабых ее сечениях, обеспечиваемого размещением втулок с перекрытием друг друга в смежных трущихся парах, является некоторое снижение вероятности образования перекоса оси шарошки относительно оси цапфы, неблагоприятного перераспределения контактных давлений между трущимися поверхностями и охватывания между ними, что способствует увеличению срока службы подшипников скольжения опоры и надежности работы долота.

Однако это техническое решение также не лишено недостатков.

Во-первых, большое количество опорных втулок разных размеров и дисков упорного подшипника, а также выполнение на всех на них смазочных канавок, особенно спиральных канавок на внутренних и наружных поверхностях опорных втулок, значительно усложняют и удорожают изготовление опоры, а значит и шарошечного долота в целом.

Во-вторых, жесткие опорные втулки имеют ограниченную возможность самоустанавливаться при перекосах шарошки, в результате чего при возникновении перекоса не достигается существенного уменьшения контактных давлений в подшипниках скольжения, а следовательно, и заметного повышения надежности их работы.

В третьих, использование в конструкции опоры нескольких опорных втулок, расположенных в разных сечениях по длине цапфы, создает неопределенность базирования шарошки, т.к. вследствие отклонения их размеров в пределах допусков на изготовление возможно перераспределение между ними нагрузки со значительным отклонением от расчетной силовой схемы и перегрузка одного или нескольких из них, результатом чего может быть значительное уменьшение их срока службы или даже выход из строя. К такому же результату может привести и использование в конструкции опоры замкового шарикоподшипника, поскольку он воспринимает и радиальную нагрузку.

Задача, на решение которой направлено заявляемое изобретение, состоит в создании опоры скольжения шарошечного долота, которая при сохранении положительных характеристик известной опоры была бы проще в изготовлении и надежнее в работе.

Сформулированная задача решается тем, что в опоре скольжения шарошечного долота, содержащей цапфу, шарошку, периферийный и концевой радиальные подшипники скольжения в виде размещенных между цапфой и шарошкой плавающих опорных втулок, упорный подшипник и замковое устройство, плавающие опорные втулки радиальных подшипников скольжения имеют в средней части по крайней мере по одной, выполненной по винтовой линии сквозной прорези, не доходящей до их торцев. Кроме того, замковое устройство выполнено в виде двух плавающих полуколец прямоугольного поперечного сечения, размещенных в посадочных канавках цапфы и шарошки таким образом, что суммарный радиальный зазор между полукольцами и сочетаемыми с их помощью деталями превышает таковой в радиальных подшипниках скольжения на суммарную величину допустимого износа их трущихся поверхностей. При этом шарошка в области расположения плавающей опорной втулки периферийного радиального подшипника имеет жестко соединенную с ней запорную втулку, образующую с телом шарошки кольцевую канавку для полуколец замкового устройства. В предпочтительном варианте исполнения запорная втулка соединена с шарошкой с помощью резьбы, затягивающейся при работе бурового долота.

Указанные особенности выполнения плавающих опорных втулок, благодаря чему они приобретают некоторую продольную и поперечную упругость, улучшают их возможность само устаиваться при изменениях положения шарошки относительно цапфы, в результате чего снижается вероятность неблагоприятного для работы подшипников перераспределения контактных давлений. Это позволяет сократить число опорных втулок до двух, что при одновременном упрощении их формы, позволяющей изготавливать их на универсальном оборудовании, упрощает изготовление опоры. Сокращение числа опорных втулок до двух и предупреждение восприятия замковым устройством радиальной нагрузки в течение всего срока службы долота, достигаемое за счет указанных выше особенностей его выполнения, позволяют сохранить в течение этого срока схему распределения нагрузки на опоры, близкую к расчетной, что способствует повышению надежности работы долота. Снабжение опоры запорной втулкой, соединяемой с шарошкой посредством самозатягивающейся резьбы, упрощает сборку шарошечного долота, т.е. дополнительно способствует упрощению его изготовления.

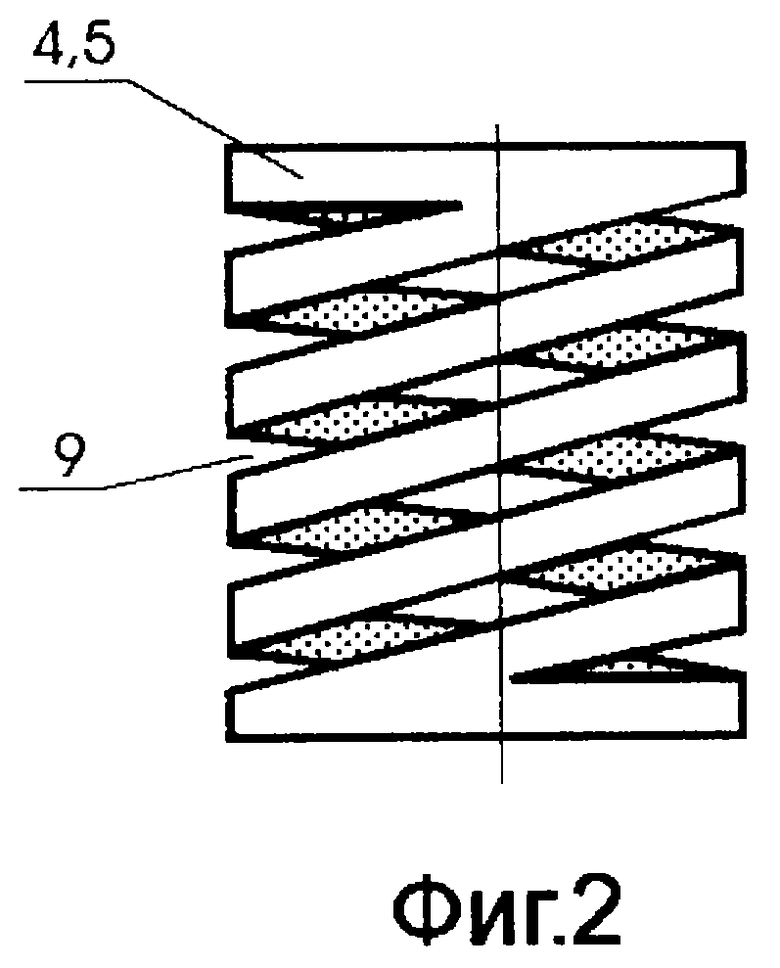

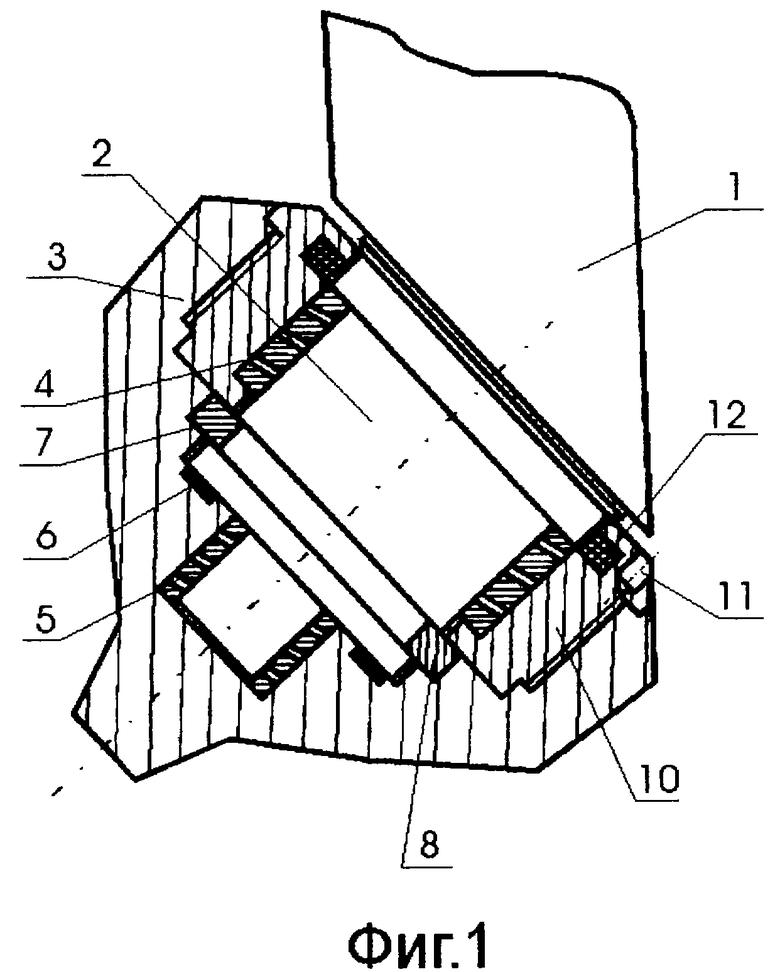

На фиг. 1 изображена предлагаемая опора скольжения шарошечного долота, продольный разрез; на фиг.2 - опорная втулка радиального подшипника, пространственное изображение.

Опора скольжения шарошечного долота содержит лапу 1 с цапфой 2, шарошку 3, периферийный и концевой радиальные подшипники скольжения в виде размещенных между цапфой и шарошкой соответственно плавающих опорных втулок 4 и 5, упорный подшипник скольжения 6 и замковое устройство в виде двух плавающих полуколец 7 и 8 прямоугольного поперечного сечения, размещенных в посадочных канавках цапфы 2 и шарошки 3. Плавающие опорные втулки 4 и 5 радиальных подшипников скольжения имеют в средней части не доходящую до их торцев сквозную прорезь 9, выполненную по винтовой линии (фиг.2). При необходимости число прорезей может быть иным, например две, три или больше (такой вариант на чертеже не показан). Для изменения соотношения моментов сил трения, действующих на эти втулки со стороны внешней и внутренней поверхностей, их трущиеся поверхности могут быть подвергнуты дополнительной обработке или на них могут быть нанесены необходимые покрытия. Подобный результат может быть также достигнут изменением жесткости втулок 4 и 5. Полукольца 7 и 8 замкового устройства опоры размещены в посадочных канавках цапфы 2 и шарошки 3 таким образом, что суммарный радиальный зазор между ними и сочетаемыми с их помощью деталями превышает таковой в радиальных подшипниках скольжения на суммарную величину допустимого износа их трущихся поверхностей. Шарошка 3 в зоне расположения плавающей опорной втулки 4 периферийного радиального подшипника имеет жестко соединенную с ней запорную втулку 10, образующую с телом шарошки 3 кольцевую канавку для полуколец 7 и 8 замкового устройства. В предпочтительном варианте исполнения запорная втулка 10 соединена с шарошкой 3 посредством резьбы, затягивающейся при работе бурового долота. Однако возможны и другие варианты жесткого соединения этих элементов конструкции, например запрессовка запорной втулки 10 после установки на цапфу 2 ее и других деталей опоры в соответствующее гнездо шарошки 3. Втулка 10 имеет технологическое отверстие 11 для облегчения сборки опоры. Герметизация опоры скольжения может быть осуществлена, например, посредством сальника 12 или с помощью другого известного средства, предотвращающего попадание шлама в опору.

Сборка опоры скольжения шарошечного долота производится в следующей последовательности операций:

- в шарошке 3 устанавливаются упорный подшипник 6 и опорная втулка 5 концевого радиального подшипника;

- на цапфе 2 размещается запорная втулка 10 с предварительно установленными в ней опорной втулкой 4 периферийного радиального подшипника и сальником 12, а затем в кольцевую канавку цапфы устанавливаются полукольца 7 и 8 замкового устройства;

- на запорную втулку 10 с установленными в ней элементами 4 и 12 опоры, удерживаемую от провороти посредством технологического отверстия 11, навинчивается шарошка 3 с предварительно установленными в ней вышеупомянутыми деталями опоры 5 и 6.

При нормальной работе долота радиальная и осевая составляющие нагрузки на шарошку 3 воспринимаются соответственно радиальными и упорным подшипниками опоры. Благодаря плавающим опорным втулкам 4 и 5 приблизительно в два раза уменьшается относительная скорость перемещения трущихся поверхностей радиальных подшипников, что, как и в опоре, взятой в качестве прототипа, способствует снижению износа радиальных подшипников. При этом спиральные сквозные прорези 9, выполненные в средних частях опорных втулок 4 и 5, обеспечивают равномерное распределение смазки между трущимися поверхностями, что также способствует снижению их износа.

При перекосах оси шарошки 3 относительно оси цапфы 2 опорные втулки 4 и 5 благодаря их продольной и поперечной упругости, приобретенной в результате выполнения в них сквозных спиральных прорезей 9, самоустанавливаются в соответствующих зазорах в соответствии с изменением относительного положения шарошки и цапфы, в результате чего снижается вероятность такого перераспределения контактных давлений в радиальных подшипниках опоры, при котором может произойти cхватывание трущихся поверхностей. Если же охватывание поверхностей все-таки произойдет, то благодаря изменению диаметра опорной втулки в сечении, в котором имеет место cхватывание, в результате относительного поворота (скручивания) частей опорных втулок под действием разности моментов сил трения на наружной и внутренней поверхностях, произойдет освобождение прихваченной детали подшипника и подшипник сможет продолжать нормально работать (т.е. благодаря выполнению опорных втулок 4 и 5 с по крайней мере одной сквозной спиральной прорезью 9 создается механизм предотвращения неблагоприятного развития процесса с переходом охватывания в задир, заедание и выход подшипника из строя).

При изменении знака осевой составляющей усилия, действующего на шарошку, например при проработке ствола скважины или при подъеме долота, удержание шарошки 3 на цапфе 2 обеспечивается полукольцами 7 и 8 замкового устройства.

Благодаря тому, что плавающие полукольца 7 и 8 размещены в посадочных канавках цапфы и шарошки таким образом, что суммарный зазор между ними и сочетаемыми с их помощью деталями превышает таковой в радиальных подшипниках скольжения на суммарную величину допустимого износа их трущихся поверхностей, полукольца на протяжении всего срока службы долота не воспринимают радиальных нагрузок, что обеспечивает сохранение первоначальной схемы базирования шарошки на два радиальных подшипника при распределении нагрузки между ними, близкой к расчетной, а это способствует повышению надежности работы долота.

Таким образом, в заявляемой опоре скольжения шарошечного долота, как и в известной опоре, благодаря использованию плавающих втулок и равномерному распределению смазки по рабочим поверхностям подшипников обеспечивается сравнительно небольшой износ трущихся поверхностей. Преимуществом заявляемой опоры скольжения является то, что она, прежде всего, проще и дешевле в изготовлении. Это достигается уменьшением в ней числа опорных втулок разных размеров и упрощением их формы, позволяющей изготавливать их с использованием универсального станочного оборудования, в результате чего становится возможным изготовление шарошечных долот в условиях малого предприятия или механической мастерской. Кроме того, благодаря исключению возможности непредсказуемого изменения схемы распределения нагрузки между опорами, улучшению самоустановки опорных втулок при перекосах шарошки и наличию механизма предотвращения неблагоприятного развития процесса охватывания поверхностей радиальных подшипников заявляемая опора скольжения отличается большей надежностью работы.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Патент РФ 2097522, кл. Е 21 В 10/22, 1997.

2. Авторское свидетельство СССР 791894, кл. Е 21 В 10/22, 1980.

3. Патент РФ 2067069, кл. Е 21 В 10/22, 1996 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2013 |

|

RU2549631C2 |

| ОПОРА БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2016 |

|

RU2634676C1 |

| БУРОВОЕ ДОЛОТО С ГЕРМЕТИЗИРОВАННОЙ МАСЛОНАПОЛНЕННОЙ ОПОРОЙ | 2009 |

|

RU2411339C1 |

| Опора бурового долота | 2017 |

|

RU2670456C1 |

| ОПОРНОЕ УСТРОЙСТВО БУРОВОГО ШАРОШЕЧНОГО ДОЛОТА | 2001 |

|

RU2191245C1 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2005 |

|

RU2291270C1 |

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 2007 |

|

RU2351740C1 |

| ОПОРА БУРОВОГО ПОРОДОРАЗРУШАЮЩЕГО ИНСТРУМЕНТА | 2008 |

|

RU2375546C1 |

| СПОСОБ СБОРКИ ШАРОШЕЧНОГО ДОЛОТА | 2000 |

|

RU2184203C2 |

| БУРОВОЕ ШАРОШЕЧНОЕ ДОЛОТО | 2002 |

|

RU2215113C1 |

Используется в конструкциях шарошечных долот для бурения скважин. Опора скольжения содержит цапфу, шарошку, периферийный и концевой радиальные подшипники скольжения в виде размещенных между цапфой и шарошкой плавающих опорных втулок, упорный подшипник и замковое устройство. Плавающие опорные втулки имеют в средней части, по крайней мере, одну, не доходящую до их торцов сквозную прорезь, выполненную по винтовой линии. В результате этого опорные втулки приобретают некоторую продольную и поперечную упругость, улучшающую их способность самоустанавливаться при изменении расположения шарошки относительно цапфы, благодаря чему снижается вероятность неблагоприятного для работы радиальных подшипников перераспределения контактных давлений и схватывания трущихся поверхностей. Благодаря сравнительно простой форме опорных втулок и небольшому их числу упрощается изготовление опоры шарошки и шарошечного долота в целом. 3 з.п.ф-лы, 2 ил.

| ОПОРА ШАРОШЕЧНОГО ДОЛОТА | 1991 |

|

RU2068069C1 |

| ОПОРА СКОЛЬЖЕНИЯ ШАРОШЕЧНОГО ДОЛОТА | 1996 |

|

RU2097522C1 |

| Шарошечное долото | 1987 |

|

SU1539305A1 |

| Буровое шарошечное долото | 1977 |

|

SU791895A1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ | 0 |

|

SU193850A1 |

| 0 |

|

SU193865A1 | |

| Устройство для восстановления планок цепи транспортера | 1975 |

|

SU562409A1 |

Авторы

Даты

2003-10-20—Публикация

2002-01-08—Подача