Настоящее изобретение относится к композиции покрытия. В частности, настоящее изобретение касается композиции покрытия, предназначенной для нанесения покрытия на металлический субстрат, в частности на металлический субстрат, применяющийся в области упаковки, например для нанесения покрытия на аэрозольные баллоны. Настоящее изобретение распространяется также на металлический субстрат, покрытый описанной композицией покрытия, и на баллон, такой как аэрозольный баллон, имеющий по крайней мере часть поверхности, покрытую описанной композицией покрытия.

Баллоны, применяемые для хранения аэрозолей, таких как аэрозоли для персонального ухода, обычно формируют из тубы, часто сделанной из алюминия. Одним типом такой тубы является моноблочной аэрозоль, который называется так по причине своего формирования из одного куска алюминия (небольшой диск, называемый «рондоль»).

На поверхность таких баллонов по разным причинам необходимо наносить покрытие. Наружная поверхность таких баллонов часто имеет декоративное покрытие, которое позволяет наносить печать для информирования потребителя о содержимом баллона. На внутреннюю поверхность таких баллонов наносят покрытие для защиты баллона от содержимого (состава, извлекаемого из баллона, и пропеллента), которое в некоторых случаях может быть химически агрессивным. Покрытие на баллоне должно также защищать содержимое от баллона. Необходимо обеспечить минимальное воздействие на содержимое материалов, являющихся продуктами эрозии баллона самого покрытия. Соответственно, композиция покрытия, применяющаяся для нанесения покрытия на внутреннюю поверхность баллона, должна разрабатываться таким образом, чтобы выдерживать контакт с агрессивными химическими составами и минимизировать выделение в содержимое баллона веществ из металла баллона или из слоя покрытия на баллоне.

Композиции покрытия, известные в данной области техники и применяющиеся для нанесения покрытий на такие баллоны, в особенности на их внутреннюю поверхность, включают полиамид-имид, получаемый из N-метилпирролидона. Однако N-метилпирролидон недавно был переведен в категорию веществ, токсичных для системы репродукции и развития (репротоксичные), а также был внесен в список веществ, имеющих специфическую токсичность в отношении органов дыхательной системы, и поэтому его применение нежелательно.

Применение Бисфенола А в таких покрытиях также нежелательно по причине задокументированного вреда здоровью и токсичности.

Соответственно, имеется потребность в разработке композиции покрытия для нанесения на внутреннюю поверхность аэрозольных баллонов, которая была бы способна выдерживать воздействие агрессивных химических веществ, содержащихся в таких баллонах, в то же время избегая применения токсичных компонентов или растворителей.

Целью разных аспектов настоящего изобретения является решение одной или нескольких из указанных выше проблем.

В первом аспекте настоящего изобретения описана композиция покрытия, содержащая:

полимерный материал, содержащий сложный полиэфиримидный полимер;

одно или больше титанатных веществ; и

одно или больше сшивающих веществ, способных реагировать с ОН-соединениями.

Походящий сложный полиэфиримидный полимер содержит мостик на основе сложного эфира и один или больше имидов в основной цепи полимера.

Подходящий сложный полиэфиримидный полимер сформирован из одного или больше имидсодержащих фрагментов. Подходящий имидсодержащий фрагмент содержит также одну или больше кислотных групп и/или одну или больше спиртовых групп. В одном варианте осуществления имидсодержащий фрагмент может содержать по меньшей мере две кислотные группы, по меньшей мере две спиртовые группы или по меньшей мере одну кислотную группу и по меньшей мере одну спиртовую группу.

Имидсодержащий фрагмент может содержать циклическую имидную группу.

Имидсодержащий фрагмент может формироваться как продукт реакции между одним или несколькими первичными аминами или одним или больше изоцианатами с одним или больше циклическими ангидридами. Например, типичные компоненты в такой реакции могут включать дифункциональный изоцианат, такой как метилен дифенил диизоцианат, с ангидридом, таким как тримеллитовый ангидрид.

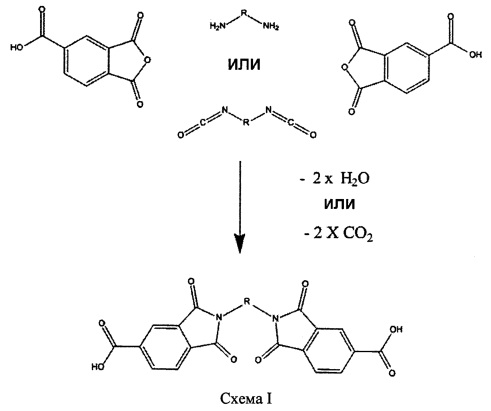

Например, один вариант осуществления такой реакции показан ниже на Схеме I.

Как видно из приведенной выше схемы реакции, образующийся имидсодержащий фрагмент представляет собой имид, имеющий в заместителях две кислотные группы, который затем может вступать в реакцию с диолом (этиленгликолем, например) в реакции полиэтерификации, образуя при этом имидсодержащий полиэфир (полиэфиримид).

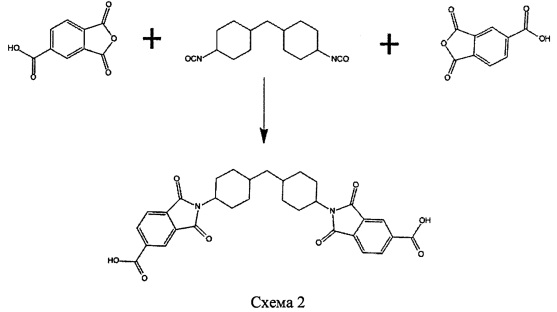

Альтернативный пример получения имидсодержащего фрагмента приведен ниже на Схеме 2. На Схеме 2 изображена реакция тримеллитового ангидрида с бис (4-изоцианатоциклогексил)метаном с образованием диимид-дикислоты.

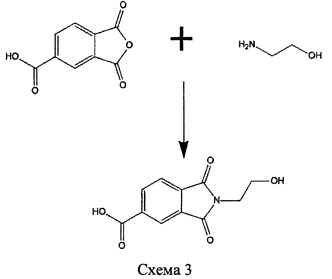

В другом примере, на приведенной ниже Схеме 3, показана реакция, приводящая к образованию имидсодержащего фрагмента, который имеет в заместителе одну кислотную и одну гидроксильную группу. В этом примере первичный амин с дополнительной гидроксильной функциональной группой и моноэтаноламин реагируют с тримеллитовым ангидридом с формированием циклического имида, содержащего гидроксильную и кислотную функциональные группы. Моноимидный продукт, изображенный на Схеме 3, может затем реагировать с другими диодами, полиолами и дикислотами в реакции полиэтерификации, давая имидсодержащий полиэфир (полиэфиримид).

Альтернативно или дополнительно продукт реакции на Схеме 3 может самоконденсироваться по реакции полиэтерификации.

Примеры подходящих для применения аминов включают диамины, такие как этилендиамин; 1,3-пропандиамин; тетраметилендиамин; 1,6-гександиамин; триметилгексан 1,6-диамин; изофорон диамин; диаминодифенилметан (метилен дианилин); диаминодифениловый эфир; диаминодифенилсульфон; метилен-4,4'-циклогексил-диамин; бензогуанамин; орто-ксилилендиамин; мета-ксилилендиамин; пара-ксилилендиамин; 1,2-циклогександиамин; 1,4-циклогександиамин; амины могут также включать гидрокси-амины, такие как моноэтаноламин, монопропаноламин; или аминокарбоновые кислоты, такие как глицин; аминопропионовые кислоты или аминобензойные кислоты.

Примеры подходящих изоцианатов включают гексаметилен диизоцианат; тетраметилен диизоцианат; изофорон диизоцианат; метилен 4,4'-бис(циклогексил изоцианат) или бис-(4-изоцианатоциклогексил)метан; метилендифенил диизоцианат или бис-(4-изоцианатофенил)метан; тетраметил-мета-ксилилен-диизоцианат; мета-ксилилен-диизоцианат; пара-ксилилен-диизоцианат; циклогексан-диизоцианат; нафталин-диизоцианат; триметил гексаметилен-диизоцианат.

Примеры подходящих циклических ангидридов включают тримеллитовый ангидрид; пиромеллитовый диангидрид; малеиновый диангидрид; 3,3',4,4'-бензофенонтетракарбоновый диангидрид; тетрагидрофталевый ангидрид; 1,4,5-нафталинтрикарбоновый ангидрид; 1,4,5,8-нафталинтетракарбоновый диангидрид; гемимеллитовый ангидрид.

В одном варианте осуществления имидсодержащий фрагмент образуется в целом в отсутствии диола или полиола (т.е. присутствует менее 1 вес.% диола или полиола, предпочтительно менее 0,5 вес.%, более предпочтительно менее 0,1 вес. %, например менее 0,05 вес.% или менее 0,01 вес.%). Имидсодержащий фрагмент можно получать в отсутствии диола или полиола.

Однако в альтернативном варианте осуществления имидсодержащий фрагмент можно получать в присутствии одного или более диолов или полиолов.

Сложный полиэфиримидный полимер предпочтительно получают реакцией имидсодержащего фрагмента с одним или более диолами, полиолами (или другими главным образом гидрокси-функциональными разветвленными мономерами), дикарбоновыми кислотами, диэфирами или компонентами, содержащими одну кислотную (или сложноэфирную) и одну спиртовую группу, в зависимости от конкретного случая (от функциональности имида), образуя полиэфир.

Примеры подходящих одного или более диолов включают этиленгликоль; 1,2-пропандиол; 1,3-пропандиол; 1,2-бутандиол; 1,3-бутандиол; 1,4-бутандиол; 2,3-бутандиол; 2-метил-1,3-пропандиол; 2,2'-диметил-1,3-пропандиол; 1,5-пентандиол; 3-метил-1,5-пентандиол; 1,6-гександиол; диэтиленгликоль; триэтиленгликоль; дипропиленгликоль; трипропиленгликоль; 2,2,4-триметилпентан-1,3-диол; 1,4-циклогексан-диметанол; трициклодекан-диметанол; 2,2,4,4-тетраметилциклобутан-1,3-диол; изосорбид; 1,4-циклогександиол; 1,1'-изопропилиден-бис(4-циклогексанол) и их смеси.

Примеры подходящих одного или более полиолов (или других главным образом гидрокси-функциональных разветвленных мономеров) включают: трис (гидроксиэтил)изоцианурат; триметилолпропан; триметилолэтан; 1,2,6-гексантриол; пентаэритритол; эритритол; ди-триметилолпропан; ди-пентаэритритол; N,N,N',N'-тетра(гидроксиэтил)адипиндиамид; N,N,N',N'-тетра(гидроксипропил)адипиндиамид; три(гидроксиэтил)амин; гексагидро-1,3,5-трис(гидроксиэтил)-s-триазин; N,N,N',N'-тетракис(гидроксиэтил)этилендиамин; диэтианоламин; или их смеси.

Примеры подходящих одной или более дикарбоновых кислот включают: изофталевую кислоту; терефталевую кислоту; 1,4-циклогексан-дикарбоновую кислоту; янтарную кислоту; адипиновую кислоту; азелаиновую кислоту; себациновую кислоту; фумаровую кислоту; 2,6-нафталин-дикарбоновую кислоту; ортофталевую кислоту. Дикарбоновые кислоты могут также использоваться в форме ди-эфиров, таких как: диметилэфирные производные, такие как диметил изофталат; диметил терефталат; диметил 1,4-циклогексан-дикарбоксилат; диметил-2,6-нафталин-дикарбоксилат; диметил фумарат; диметил ортофталат; диметил сукцинат; диметил глутарат; диметил адпипат или их смеси.

Образование сложный полиэфиримидного полиэфира (полиэтерификация) может протекать в присутствии катализатора. Подходящие катализаторы включают: тетра-н-бутил титанат; тетраизопропил титанат; тетраэтилгексил титанат; ацетат цинка; дибутилолова оксид; бутилоловянная кислота.

Сложный полиэфиримидный полимер предпочтительно является гидроксил-функциональным, то есть полиэфиримидный полимер содержит ОН-группы, доступные для дальнейшей реакции, такие как, например, ОН-группы в боковых цепях.

В одном варианте осуществления настоящего изобретения сложный полиэфиримидный полимер может представлять собой преимущественно гидроксил-функциональный полимер, образующийся при первоначальной реакции циклического ангидридного компонента с аминным или изоцианатным компонентом при подходящей температуре с получением циклического имида, имеющего реакционно-способную функциональную группу, на первой стадии (реакция получения имида), которую можно проводить в присутствии промотора/катализатора. Однако в некоторых случаях катализатор может не требоваться. На второй стадии (реакция полиэтерификации) другие компоненты, такие как диолы, полиолы и дикислоты, в зависимости от конкретного случая (от функциональности имида) добавляют к продукту первой стадии вместе с подходящим катализатором (где это необходимо).

Количество диола или полиола, присутствующего на стадии реакции полиэтерификации, может быть достаточным для достижения избытка гидроксильных функциональных групп, что обеспечивает преимущественно гидроксил-функциональность конечного полимера. Реакцию полиэтерификации предпочтительно проводят при температуре, достаточной для удаления побочно образующихся воды или спирта (в частности, метанола) при образовании полимера. Прогресс реакции полиэтерификации можно отслеживать соответствующими методами, включая: отслеживание количества выделяющегося дистиллята, кислотное число полимера (измеряется в единицах мгKOH/г) или вязкость (вязкость расплава или вязкость раствора) полимера. Полиэфиримидный полимер может иметь функциональные концевые группы, включая гидроксильные группы, кислотные группы или сложноэфирные группы с моноспиртами. Полиэфиримидный полимер можно подходящим образом довести до целевого значения вязкости и/или других показателей концевых групп, таких как кислотное число.

В одном варианте осуществления настоящего изобретения полиэфиримидный полимер может представлять собой преимущественно гидроксил-функциональный полимер, и его можно получать первоначальной реакцией циклического ангидридного компонента с аминным или изоцианатным компонентом в присутствии части или всего количества диольного компонента при подходящей температуре, получая циклический имид, содержащий реакционно-способную функциональную группу. В такой реакции первой стадии можно добавлять промотор/катализатор. Однако, в некоторых случаях катализатор может не требоваться.

На второй стадии можно добавлять другие компоненты сложный полиэфиримида, включая любые оставшиеся диолы, полиолы и дикислоты или сложноэфирные производные, вместе с подходящими катализаторами. Количество добавляемого диола и полиола достаточно для создания избытка гидроксильной функциональности, что дает преимущественно гидроксильную функциональность в конечном полиэфиримидном полимере.

Предпочтительно, реакцию на второй стадии проводят при температуре, достаточной для удаления побочно образующихся воды или спирта (в частности, метанола) при образовании полимера. Прогресс реакции на второй стадии можно отслеживать соответствующими методами, включая: отслеживание количества выделяющегося дистиллята, кислотное число полимера (измеряется в единицах мгKOH/г) или вязкость (вязкость расплава или вязкость раствора) полимера. Конечный сложный полиэфиримидный полимер имеет функциональные концевые группы, включая гидроксильные группы, кислотные группы или сложноэфирные группы с моно-спиртами. Полиэфиримидные полимеры можно подходящим образом довести до целевого значения вязкости и/или других показателей концевых групп, таких как кислотное число.

В одном варианте осуществления настоящего изобретения сложный полиэфиримидный полимер можно формировать, сначала вводя диолы, полиолы и дикислоты или сложноэфирные производные (реакция полиэтерификации) в реакцию, которую можно проводить в присутствии промотора/катализатора. Однако в некоторых случаях катализатор может не требоваться. На второй стадии добавляют циклический ангидридный компонент и аминный компонент (или, возможно, изоцианатный компонент), и дальнейшую реакцию проводят при подходящей температуре, получая циклический имид с реакционноспособной функциональной группой, который далее реагирует с полиэфирными олигомерами, полученными на первой стадии (реакция полиэтерификации). При необходимости можно добавлять подходящие катализаторы/промоторы реакции, однако в некоторых случаях катализаторы могут не требоваться. Такой полиэфиримидный полиэфир может представлять собой преимущественно гидроксил-функциональный полимер.

Количество присутствующего в реакции полиэтерификации диола и полиола достаточно для создания избытка гидроксильной функциональности, что дает преимущественно гидроксильную функциональность в конечном полимере. Реакцию полиэтерификации проводят при температуре, достаточной для удаления побочно образующихся воды или спирта (в частности, метанола) при образовании полимера. Прогресс реакции полиэтерификации на стадии 1 и реакции формирования имида на стадии 2 можно отслеживать соответствующими методами, включая: отслеживание количества выделяющегося дистиллята, кислотное число полимера (измеряется в единицах мгKOH/г) или вязкость (вязкость расплава или вязкость раствора) полимера. Получаемый сложный полиэфиримидный полимер имеет функциональные концевые группы, включая гидроксильные группы, кислотные группы или сложноэфирные группы с моно-спиртами. Сложный полиэфиримидный полимер можно подходящим образом доводить до целевого значения вязкости и/или других показателей концевых групп, таких как кислотное число

В одном варианте осуществления полученный полиэфиримидный полимер содержит по меньшей мере около 1% имида (от веса компонентов), предпочтительно в основной цепи. Полученный полиэфиримидный полимер может содержать по меньшей мере около 2% имида, и преимущественно по меньшей мере около 2% имида (от веса компонентов), предпочтительно в его основной цепи.

Полученный полиэфиримидный полимер может содержать меньше примерно 50%, преимущественно меньше примерно 30% имида (от веса компонентов), предпочтительно в его основной цепи. В одном варианте осуществления полученный полиэфиримидный полимер содержит меньше примерно 25%, предпочтительно меньше примерно 20% имида (от веса компонентов), предпочтительно в его основной цепи.

Полученный полиэфиримидный полимер может содержать примерно от 2 до 20%, например от 4 до 18% имида (от веса компонентов), предпочтительно в его основной цепи.

Под обсуждением процента имида в полиэфиримидном полимере (по весу компонентов) подразумевается следующее. Полиэфиримидные полимеры содержат имидные фрагменты, состоящие из химического структурного фрагмента [-N(C=O)2-], имеющего атомную массу 70 г⋅моль-1. Для количественной оценки веса полимерных компонентов, которые теоретически могут формировать имид, можно провести вычисление весового процента имида от веса компонентов. Вычисление приведено ниже: {число молей используемого имида (или число молей компонентов, формирующих имид, таких как циклический ангидрид) × 70 × 100}, деленное на {сумму общих весов полимерных компонентов}

Долю образовавшегося имида в полиэфиримидных полимерах можно также охарактеризовать через молярное соотношение компонентов. В частности, можно использовать соотношение мольных количеств имид-образующих групп к мольному количеству эфир-образующих групп (мольное количество карбоновой кислоты или ее эквивалентов, таких как количество метиловых эфиров). Это значение можно затем использовать для вычисления процента имидных эквивалентов, как в уравнении ниже: {число молей имид-образующих групп (или циклического ангидрида) × 100} / {(число молей имид-образующих групп) + (число молей эфир-образующих групп)}

В одном варианте осуществления сложный полиэфиримидный полимер может иметь значение процента имидных эквивалентов по меньшей мере около 5%, и предпочтительно по меньшей мере около 10%, например по меньшей мере около 15%.

Сложный полиэфиримидный полимер может иметь значение процента имидных эквивалентов меньше примерно 60%, предпочтительно меньше примерно 50%, например меньше примерно 45%.

В одном варианте осуществления полиэфиримидный полимер может иметь значение процента имидных эквивалентов примерно 5-50%; предпочтительно примерно 13-45%, например примерно 18-41%.

В одном варианте осуществления полиэфиримидный полимер может иметь Mn примерно от 100 до 10000, предпочтительно примерно от 500 до 5000.

Композиция покрытия по настоящему изобретению содержит одно или больше титанатных веществ. Предпочтительно, титанатное вещество может включать одно или больше органических титанатных веществ, таких как титанат, замещенный одной или более (например, одной, двумя, тремя или четырьмя) органическими группами. Каждая органическая группа в данном контексте может включать замещенную или незамещенную, линейную, циклическую или разветвленную С1-С12 алкильную, алкенильную или арильную группу.

Например, титанатное вещество может включать титанат, замещенный одной или более (например, одной, двумя, тремя или четырьмя) органическими группами, каждая из которых независимо выбрана из метила, этила, н-пропила, изопропила, н-бутила, т-бутила, пентила, гексила, циклогексила.

В одном варианте осуществления титанатное вещество может включать тетра-н-бутил-титанат, Ti(O-nC4H8)4; тетра-изопропил-титанат, Ti(O-CH(CH2)2)4; тетра-этилгексил-титанат, Ti(О-СН2-CH(С2H5)-СН2-СН2-СН2-СН3)4.

Композиция покрытия по настоящему изобретению содержит одно или больше сшивающих веществ, способных реагировать с ОН-соединениями. Под термином "сшивающее вещество, способное реагировать с ОН-соединениями", подразумевается вещество, способное сшивать полимер реакцией с ОН-группами в полимере.

Примеры подходящих сшивающих веществ, способных реагировать с ОН-соединениями, включают фенольные вещества, изоцианатные вещества, амино-полимеры или гидроксил-функциональные силиконовые полимеры.

Подходящие фенольные вещества включают PHENODUR EK-827 или PHENODUR VPR1785 или PHENODUR PR 515 или PHENODUR PR516 или PHENODUR PR 517 или PHENODUR PR 285 (коммерчески доступно от Cytec Industries), SFC 112 (коммерчески доступно от Schenectady) или BAKELITE 6535 или BAKELITE PF9989 или BAKELITE PF6581 (коммерчески доступно от Hexion Speciality Chemicals) или другой тип сшивающих агентов, реагирующих с ОН-группами.

Подходящие изоцианатные вещества включают IPDI (изофорон диизоцианат), такой как DESMODUR VP-LS 2078/2 или DESMODUR PL 340 (коммерчески доступно от Bayer) или VESTANAT В 1370 или VESTANAT В1358А (коммерчески доступно от Evonik) или блокированный алифатический полиизоцианат на основе HDI, такой как DESMODUR BL3370 или DESMODUR BL 3175 SN (коммерчески доступно от Bayer) или DURANATE MF-K60X ((коммерчески доступно от Asahi KASEI) или TOLONATE D2 ((коммерчески доступно от Perstorp).

Подходящие амино-полимеры включают меламин-формальдегидный тип веществ по типу гексакис(метоксиметил)меламина (НМММ), такие как KOMELOL 90GE (коммерчески доступно от Melamin), MAPRENAL MF900 (коммерчески доступно от Ineos Melamines) или RESIMENE 745 или RESIMENE 747 (коммерчески доступно от Ineos Melamines) или CYMEL 303 или CYMEL ММ100 (коммерчески доступно от Cytec). Другие типы меламин-формальдегидных веществ включают такие бутилированные метилол-меламиновые смолы, как CYMEL 1156 или CYMEL 1158 (коммерчески доступно от Cytec), или смешанные метилаль-меламиновые смолы простоэфирного типа, такие как CYMEL 1116, CYMEL 1130, CYMEL 1133 или CYMEL 1168 (коммерчески доступно от Cytec), или частично метилолированные и частично металированные меламиновые смолы, такие как CYMEL 370, CYMEL 325 или CYMEL 327 (коммерчески доступно от Cytec).

Другие типы подходящих амино-полимеров включают бензогуанамин, вещества формальдегидного типа, такие как CYMEL 1123 (коммерчески доступно от Cytec), Itamin BG143 (коммерчески доступно от Galstaff Multiresine) или Uramex BF892 (коммерчески доступно от DSM). Другие примеры подходящих амино-полимеров включают вещества на основе глюкоурила, такие как CYMEL 1170 и CYMEL 1172 (коммерчески доступно от Cytec).

Подходящие гидроксил-функциональные силиконовые полимеры включают DOW CORNING 255 или DOW CORNING 217 (коммерчески доступно от Dow Corning).

Предпочтительно полимерное вещество, содержащее полиэфиримидный полимер, присутствует в композиции покрытия в количестве по меньшей мере 25 вес. % (из расчета на сухой вес ингредиентов покрытия), более предпочтительно по меньшей мере 40 вес. % (из расчета на сухой вес ингредиентов покрытия).

Предпочтительно полимерное вещество, содержащее полиэфиримидный полимер, присутствует в композиции покрытия в количестве менее примерно 99 вес. % (из расчета на сухой вес ингредиентов покрытия), более предпочтительно менее примерно 90 вес. % (из расчета на сухой вес ингредиентов покрытия).

Предпочтительно полимерное вещество, содержащее полиэфиримидный полимер, присутствует в композиции покрытия в количестве примерно 50-99 вес. % (из расчета на сухой вес ингредиентов покрытия), и наиболее предпочтительно примерно 70-90 вес.% (из расчета на сухой вес ингредиентов покрытия). В одном варианте осуществления полимерное вещество, содержащее полиэфиримидный полимер, присутствует в композиции покрытия в количестве примерно 75-85 вес.% (из расчета на сухой вес ингредиентов покрытия), и наиболее предпочтительно примерно 80 вес. % (из расчета на сухой вес ингредиентов покрытия).

Предпочтительно одно или больше титанатных веществ присутствует в композиции покрытия в количестве по меньшей мере 1 вес.% (из расчета на сухой вес ингредиентов покрытия), более предпочтительно по меньшей мере 5 вес.% (из расчета на сухой вес ингредиентов покрытия).

Предпочтительно одно или больше титанатных веществ присутствует в композиции покрытия в количестве менее примерно 25 вес.% (из расчета на сухой вес ингредиентов покрытия), более предпочтительно менее примерно 15 вес.% (из расчета на сухой вес ингредиентов покрытия).

Предпочтительно одно или больше титанатных веществ присутствует в композиции покрытия в количестве примерно 1-15 вес. % (из расчета на сухой вес ингредиентов покрытия), и более предпочтительно примерно 5-10 вес.% (из расчета на сухой вес ингредиентов покрытия). В одном варианте осуществления одно или больше титанатных веществ присутствует в композиции покрытия в количестве примерно 6-8 вес.% (из расчета на сухой вес ингредиентов покрытия), и более предпочтительно примерно 7 вес.% (из расчета на сухой вес ингредиентов покрытия).

Предпочтительно одно или больше сшивающих веществ, способных реагировать с ОН-соединениями, присутствует в композиции покрытия в количестве по меньшей мере 0,5 вес.% (из расчета на сухой вес ингредиентов покрытия), более предпочтительно по меньшей мере 2 вес. % (из расчета на сухой вес ингредиентов покрытия).

Предпочтительно одно или больше сшивающих веществ, способных реагировать с ОН-соединениями, присутствует в композиции покрытия в количестве менее примерно 25 вес.% (из расчета на сухой вес ингредиентов покрытия), более предпочтительно менее примерно 15 вес. % (из расчета на сухой вес ингредиентов покрытия).

Предпочтительно одно или больше сшивающих веществ, способных реагировать с ОН-соединениями, присутствует в композиции покрытия в количестве примерно 0,1-25 вес.% (из расчета на сухой вес ингредиентов покрытия), и более предпочтительно примерно 3-12 вес. %. В одном варианте осуществления одно или больше ОН-сшивающих веществ присутствует в композиции покрытия в количестве примерно 5-9 вес.% (из расчета на сухой вес ингредиентов покрытия), и более предпочтительно примерно 6,5-7 вес.% (из расчета на сухой вес ингредиентов покрытия).

Описанная композиция покрытия может дополнительно содержать один или больше наполнителей; лубрикантов и т.д., обычно применяющихся в данной области техники. Примеры включают полиэфир-модифицированный полидиметилсилоксан; фенилметилполисилоксан; полиэфир-силоксановый сополимер; «гемини»-ПАВ на основе силоксана; ацетобутират целлюлозы.

Описанная композиция покрытия может дополнительно содержать один или больше известных в данной области техники катализаторов для ускорения затвердевания композиции покрытия.

Неожиданно авторы настоящего изобретения обнаружили также, что кислотные полиэфиры могут быть особенно предпочтительными, как дополнительный ингредиент в композиции покрытия по настоящему изобретения, в качестве усилителя адгезии.

Кислотный полиэфир можно добавлять в количестве примерно 0,1-10 вес. % (из расчета на сухой вес ингредиентов покрытия), более предпочтительно примерно 2-8 вес. % (из расчета на сухой вес ингредиентов покрытия). В одном варианте осуществления кислотный полиэфир может присутствовать в количестве примерно 4-7 вес. % (из расчета на сухой вес ингредиентов покрытия), более предпочтительно примерно 5-6 вес. % (из расчета на сухой вес ингредиентов покрытия).

Кислотный полиэфир может представлять собой продукт реакции одного или более полиэфиров с фосфорсодержащей кислотой, такой как фосфорная кислота. В данном контексте, полиэфир может иметь значение Mn от 2000 до 10000. Полиэфир может иметь гидроксильное число от 20 до 75. Полиэфир может иметь кислотное число от 15 до 25.

Предпочтительно кислотный полиэфир представляет собой раствор сополимера с кислотными группами, имеющего кислотное число от 15 до 100 мгKOH/г. Примеры коммерчески доступных подходящих кислотных полиэфиров включают BYK-4510 (коммерчески доступно от Byk Altana) или PLUSOLIT H-PD (коммерчески доступно от Mader) или BORCHI GEN HMP-F или BORCHI GEN НЕ (коммерчески доступно от OMG Borchers).

В предпочтительном варианте осуществления кислотный полиэфир может в целом представлять собой продукт реакции следующих компонентов:

(a) полиэфир, имеющий значение Mn от 2000 до 10000, гидроксильное число от 20 до 75, и кислотное число от 15 до 25; данный полиэфир представляет собой поликонденсат следующих компонентов:

(i) полиольный компонент, представляющий собой смесь диолов и триолов,

(ii) поликислотный компонент, представляющий собой альфа,бета-ненасьпценную по этиленовому типу поликарбоновую кислоту,

и

(b) фосфорсодержащая кислота.

Другие подходящие примеры кислотных полиэфиров даны в WO 2012/162301, содержание которого включено в настоящий текст в полном объеме посредством ссылки.

Согласно другому аспекту настоящего изобретения описано применение кислотного полиэфира в качестве усилителя адгезии в композиции покрытия, содержащей:

полимер, представляющий собой полиэфиримид,

одно или больше титанатных веществ,

одно или больше сшивающих веществ, реагирующих с ОН-группами.

Неожиданно авторы настоящего изобретения обнаружили также, что силановое вещество может быть предпочтительным, как дополнительный ингредиент в композиции покрытия по настоящему изобретению, особенно в плане улучшения химической устойчивости покрытия. Так, в одном варианте осуществления композиция покрытия может содержать одно или больше силановых веществ.

Таким образом, согласно другому аспекту настоящего изобретения описана композиция покрытия, содержащая:

полимерный материал, содержащий сложный полиэфиримидный полимер;

одно или больше титанатных веществ;

одно или больше сшивающих веществ, способных реагировать с ОН-соединениями; и

одно или больше силановых веществ.

Силановое вещество может представлять собой любое силановое вещество, представляющее собой молекулу с одним или несколькими атомами кремния. Такие вещества включают полисиланы, полисилоксаны или другие кремнийсодержащие полимеры.

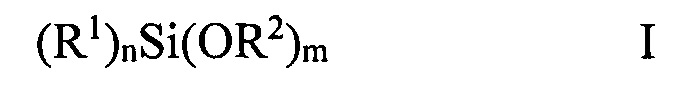

В одном варианте осуществления силановое вещество включает силановое вещество, соответствующее Формуле I, или полисилоксановый полимер, полученный из одного или больше силановых веществ, соответствующих Формуле I:

где каждый R1 независимо выбран из необязательно замещенной линейной или разветвленной алкильной группы, которая может содержать одну или больше функциональных групп,

каждый R2 независимо представляет собой Н или алкильную группу, необязательно замещенную линейную или разветвленную алкильную группу;

n=1-3;

m=1-3; и

n+m=4.

Функциональная группа или каждая из функциональных групп может содержать любую или несколько из следующих групп: гидроксильная, эпокси-группа, амино-группа (первичная, вторичная или третичная), амидо-группа, циано-группа, изоциано-группа, ненасыщенная по этиленовому типу связь (т.е. одна или больше углерод-углеродная двойная связь), карбоксильная группа, альдегидная группа, кето-группа, С=O, сложноэфирные группы (такие как С1-С4 алкиловые эфиры карбоновых кислот), алкилкабоксилокси-группа (такая как необязательно замещенная, линейная или разветвленная, насыщенная или ненасыщенная С1-С6 алкилкарбоксилокси-группа, включая акрилокси- и метакрилокси-группы).

В одном варианте осуществления n=1-2, m=2-3, и n+m=4.

В одном варианте осуществления n=1, m=3, и n+m=4.

Примеры подходящих R1-групп включают алкильную цепь (разветвленную или линейную), содержащую 1-12 атомов углерода, включая метил, этил, пропил, бутил, пентил, гексил, гептил, октил, нонил, децил, ундецил или додецил; аминоалкил; эпоксиалкил; акрилоксиалкил и метакрилоксипропил.

Предпочтительно каждый R2 может быть независимо выбран из Н, метила, этила, пропила или бутила, особенно предпочтительно Н, метила или этила.

Силановое вещество может включать одно или больше из следующих: γ-глицидилоксипропил триалкоксисилан, такой как γ-глицидилоксипропил триэтокси силан или γ-глицидилоксипропил триметоксисилан; γ-Глицидоксипропил триалкоксисилан, такой как γ-Глицидоксипропил триэтоксисилан или γ-Глицидоксипропил триметоксисилан; алкил триалкоксисилан, такой как октил триэтоксисилан или октил триметоксисилан; (N-(β-аминоэтил)-γ-аминопропил триалкоксисилан, такой как (N-(β-аминоэтил)-γ-аминопропил триметоксисилан, или (N-(β-аминоэтил)-γ-аминопропил триэтоксисилан; γ-метакрилоксипропил триалкоксисилан, такой как γ-метакрилоксипропил триметоксисилан или γ-метакрилоксипропил триэтоксисилан.

В одном варианте осуществления описанная композиция покрытия представляет собой порошковую композицию покрытия.

Соответственно, описанная композиция представляет собой порошковую композицию покрытия, содержащую

полимерный материал, содержащий сложный полиэфиримид,

одно или больше титанатных веществ,

одно или больше сшивающих веществ, реагирующих с ОН-группами.

В альтернативном варианте осуществления композиция покрытия представляет собой жидкую композицию покрытия. Жидкая композиция покрытия содержит растворитель. Таким образом, в одном аспекте настоящего изобретения описана жидкая композиция покрытия, содержащая

полимерный материал, содержащий сложный полиэфиримид,

одно или больше титанатных веществ,

одно или больше сшивающих веществ, реагирующих с ОН-группами; и

растворитель.

Растворитель предпочтительно содержит один или больше полярных растворителей. Примеры подходящих растворителей включают бензиловый спирт, пропиленкарбонат, этиленкарбонат, этиллактат, диметилсульфоксид, гамма-бутиролактон, гамма-валеролактон, тетрагидрофурфуриловый спирт, тетрагидрофурфурил ацетат, бутилгликоль, метоксипропанол, бутилдигликоль, 3-метокси-3-метил-бутан-1-ол, циклогексанон, циклопентанон, этиленгликоль диацетат, бутилгликоль ацетат и двухосновные сложные эфиры; и их смеси.

Растворитель может также содержать один или больше углеводородных разбавителей, подходящие углеводородные разбавители включают ароматические углеводороды ксилол, смеси ксилолов, SOLVESSO 100 (доступно от Exxon Chemical) или сходные коммерчески доступные смеси ароматических углеводородов, или SOLVESSO 150 (Нафталин-обедненный) (доступно от Exxon Chemical) или сходные коммерчески доступные смеси ароматических углеводородов.

В некоторых вариантах осуществления композиции покрытия по настоящему изобретению могут быть практически не содержащими, могут быть фактически не содержащими и/или могут быть совершенно не содержащими бисфенола А и его производных или остатков, включая бисфенол А ("ВРА") и диглицидиловый эфир бисфенола A ("BADGE"). Такие композиции покрытия иногда называют "без специального ВРА" поскольку ВРА, включая его производные и остатки, не добавляют специально, но эти соединения могут присутствовать в следовых количествах в виде примесей или неизбежных загрязнений из окружающей среды. Композиции покрытия также могут быть практически не содержащими и могут быть фактически не содержащими и/или могут быть совершенно не содержащими бисфенола F и его производных или остатков, включая бисфенол F и диглицидиловый эфир бисфенола F ("BFDGE"). Термин "практически не содержащие" при использовании в настоящем изобретении означает, что композиции покрытия содержат менее 1000 частей на миллион (м.д.), "фактически не содержащие" означает менее 100 м.д., и "совершенно не содержащие" означает менее 20 частей на миллиард любого из упомянутых выше соединений, их производных или остатков.

В некоторых вариантах осуществления композиции покрытия по настоящему изобретению могут быть практически не содержащими, могут быть фактически не содержащими и/или могут быть совершенно не содержащими N-метилпирролидона. Термин "практически не содержащие" при использовании в настоящем контексте означает, что композиции покрытия содержат менее 1000 частей на миллион (м.д.), "фактически не содержащие" означает менее 100 м.д., и "совершенно не содержащие" означает менее 20 частей на миллиард любого из упомянутых выше соединений, их производных или остатков.

В другом аспекте настоящего изобретения описан металлический субстрат, по меньшей мере часть которого покрыта композицией покрытия, содержащей

полимерный материал, содержащий сложный полиэфиримид,

одно или больше титанатных веществ,

одно или больше сшивающих веществ, реагирующих с ОН-группами.

Металлический субстрат может представлять собой алюминий, например алюминиевую тубу.

Предпочтительно металлический субстрат представляет собой моноблочный алюминиевый баллон.

Таким образом, в другом аспекте настоящего изобретения описана металлическая туба, по меньшей мере часть которой покрыта композицией покрытия, содержащей

полимерный материал, содержащий сложный полиэфиримид,

одно или больше титанатных веществ; и

сшивающее вещество, реагирующее с ОН-группами.

Предпочтительно алюминиевая туба представляет собой моноблочный аэрозольный баллон, и в одном варианте осуществления по меньшей мере часть его, на которую нанесена композиция покрытия, представляет собой его внутреннюю поверхность.

В другом аспекте настоящего изобретения описано применение полимерного материала, содержащего полиэфиримид, в покрытии на части внутренней поверхности алюминиевого аэрозольного баллона.

В другом аспекте настоящего изобретения описано применение силанового вещества для улучшения химической устойчивости композиции покрытия, содержащей

полимерный материал, содержащий полиэфиримид,

одно или больше титанатных веществ; и

одно или больше сшивающих веществ, реагирующих с ОН-группами.

Любые описанные в настоящем тексте отличительные особенности могут быть скомбинированы с любым из описанных выше аспектов в любой комбинации.

Примеры

Далее будут описаны, однако лишь в качестве иллюстрации изобретения, приведенные ниже неограничивающие примеры.

Получение полиэфиримидного полимера

Полиэфиримидные полимеры получали согласно описанным ниже методикам.

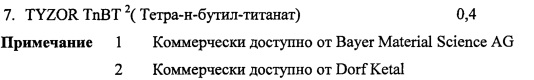

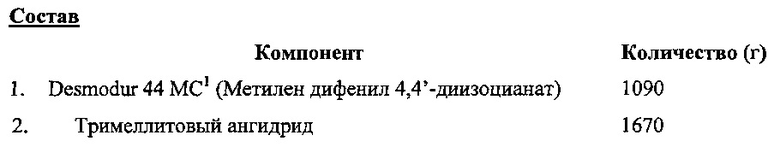

Препаративный пример 1 (ПП 1)

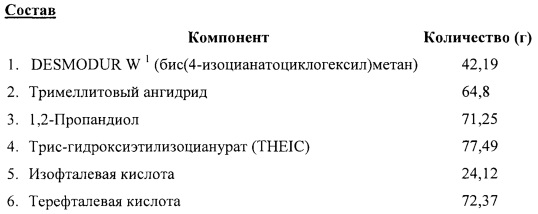

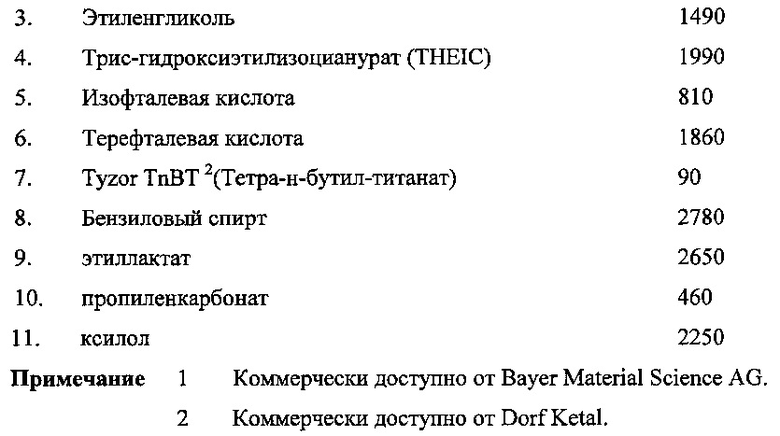

Состав

Способ производства

a) Подготавливали реакционный сосуд, снабженный упакованной колонкой и сменной неупакованной колонкой, ведущей к насадке Дина-Старка и холодильнику. Через реакционный сосуд в течение всего времени процесса барботировали азот.

b) Компоненты 1, 2 и 3 помещали в сосуд и вводили в неупакованную колонку. Смесь нагревали при перемешивании до 80°С и выдерживали при этой температуре 30 минут для оседания пены. Затем реакционную смесь нагревали до 150°С в течение 1 часа и затем выдерживали при 150°С еще 2,5 часа.

c) Затем в сосуд добавляли компоненты 4-6 и устанавливали упакованную колонку, соединенную с насадкой Дина-Старка. Затем реактор нагревали до кипения, поддерживая максимальную температуру в голове колонны 100°С во время всего процесса. Температура реакционной смеси достигала 200°С через 30 минут, и 220°С через 150 минут.

d) Температуру реактора поддерживали равной 220°С после 4 часов, когда регулярно отбирали образцы на определение кислотного числа и вязкости через определенные интервалы времени. Максимальное целевое значение кислотного числа для данного процесса составляло 7 мг KOH/г, вязкость мониторили с помощью вискозиметра с конусом и плоскостью при 180°С.

e) Выдерживание при 220°С продолжали еще 1,5 часа с регулярным отбором проб.

f) Когда достигалось целевое значение кислотного числа (в данном процессе кислотное число 6,2 мгKOH/г и вязкость 49,8 Пуаз при 180°С), реактор охлаждали до 200°С и добавляли компонент 7.

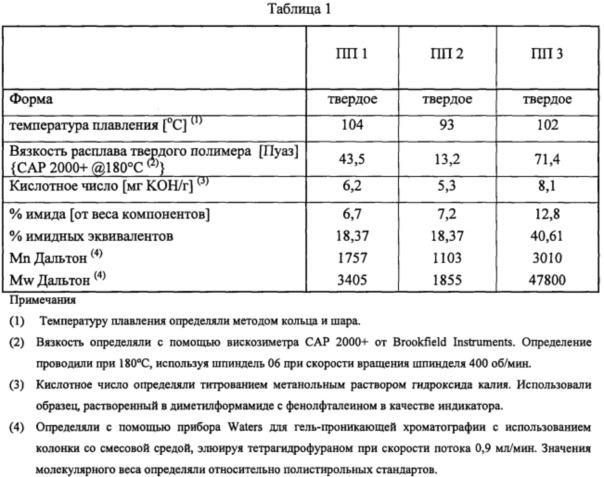

g) После перемешивания в течение 20 минут при 200°С, содержимое реактора выгружали на охлаждающий лист и оставляли затвердевать. Затвердевшее вещество дробили в порошок, и измеренные характеристические показатели полученного образца приведены в Таблице 1.

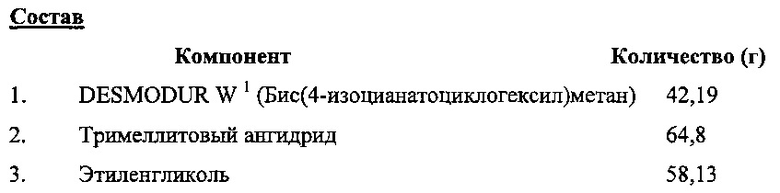

Препаративный пример 2 (ПП 2)

Состав

Способ производства

a) Подготавливали реакционный сосуд, снабженный упакованной колонкой и сменной неупакованной колонкой, ведущей к насадке Дина-Старка и холодильнику. Через реакционный сосуд в течение всего времени процесса барботировали азот.

b) Компоненты 1, 2 и 3 помещали в сосуд и вводили в неупакованную колонку. Смесь нагревали при перемешивании до 80°С и выдерживали при этой температуре 30 минут для оседания пены. Затем реакционную смесь нагревали до 150°С и выдерживали при 150°С 5 часов.

c) Затем в сосуд добавляли компоненты 4-7 и устанавливали упакованную колонку, соединенную с насадкой Дина-Старка. Затем реактор нагревали до кипения, поддерживая максимальную температуру в голове колонны 100°С во время всего процесса. Температура реакционной смеси достигала 190°С через 30 минут, и 220°С через 150 минут.

d) Температуру реактора поддерживали равной 220°С после 3 часов, когда регулярно отбирали образцы на определение кислотного числа и вязкости через определенные интервалы времени. Максимальное целевое значение кислотного числа для данного процесса составляло 7 мг KOH/г, вязкость мониторили с помощью вискозиметра с конусом и плоскостью при 180°С.

e) Выдерживание при 220°С продолжали еще 3 часа. Когда значение кислотного числа реакционной смеси находилось в интервале 3 мгKOH/г от целевого значения, температуру реакционной смеси повышали до 230°С.

f) Когда достигалось целевое значение кислотного числа (в данном процессе кислотное число 5,4 мгKOH/г и вязкость 12 Пуаз при 180°С), реактор охлаждали до 180°С и добавляли компонент 8.

g) После перемешивания в течение 20 минут при 180°С содержимое реактора выгружали на охлаждающий лист и оставляли затвердевать. Затвердевшее вещество дробили в порошок, и измеренные характеристические показатели полученного образца приведены в Таблице 1.

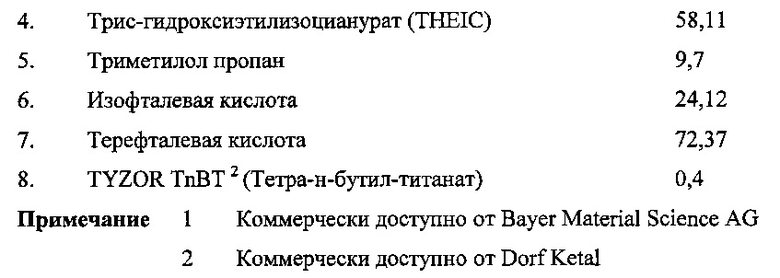

Препаративный пример 3 (ПП 3)

Состав

Способ производства

a) Подготавливали реакционный сосуд, снабженный упакованной колонкой и сменной неупакованной колонкой, ведущей к насадке Дина-Старка и холодильнику. Через реакционный сосуд в течение всего времени процесса барботировали азот.

b) Компоненты 1 и 2 помещали в сосуд и вводили в неупакованную колонку. Смесь нагревали при перемешивании до 100°С и выдерживали при этой температуре 30 минут.

c) Затем в сосуд добавляли компоненты 3-7 и устанавливали упакованную колонку, соединенную с насадкой Дина-Старка. Затем реактор нагревали до кипения, поддерживая максимальную температуру в голове колонны 100°С во время всего процесса. Температура реакционной смеси достигала 200°С через 90 минут, и 220°С через 150 минут.

d) Температуру реактора поддерживали равной 220°С и регулярно отбирали образцы на определение кислотного числа и вязкости через определенные интервалы времени. Максимальное целевое значение кислотного числа для данного процесса составляло 9 мг KOH/г, вязкость мониторили с помощью вискозиметра с конусом и плоскостью при 180°С.

e) Когда значение кислотного числа реакционной смеси находилось в интервале 3 мгKOH/г от целевого значения, температуру реакционной смеси уменьшали до 200°С.

f) Когда достигалось целевое значение кислотного числа (в данном процессе кислотное число 8,2 мгKOH/г и вязкость 58,7 Пуаз при 180°С), реактор охлаждали до 180°С и добавляли компонент 8.

g) После перемешивания в течение 20 минут при 180°С содержимое реактора выгружали на охлаждающий лист и оставляли затвердевать. Затвердевшее вещество дробили в порошок, и измеренные характеристические показатели полученного образца приведены в Таблице 1.

Препаративные примеры продемонстрировали физические характеристики согласно данным в Таблице 1 ниже.

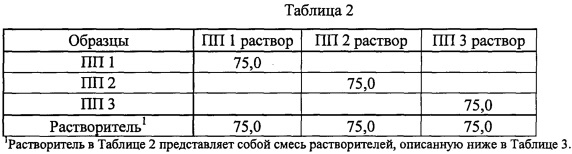

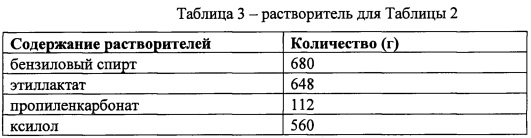

Растворы полиэфиримида

Растворы полиэфиримида готовили, используя полиэфиримидные полимеры, полученные в перечисленных выше препаративных примерах, с перечисленными ниже в Таблице 2 растворителями.

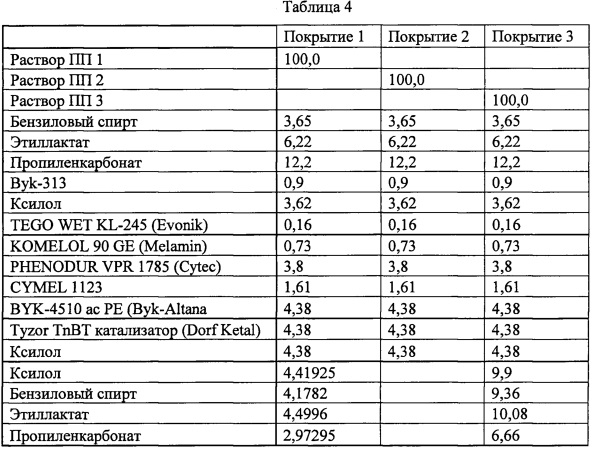

Покрытия

Покрытия получали из растворов ПП, описанных в Таблице 3, как указано в Таблице ниже.

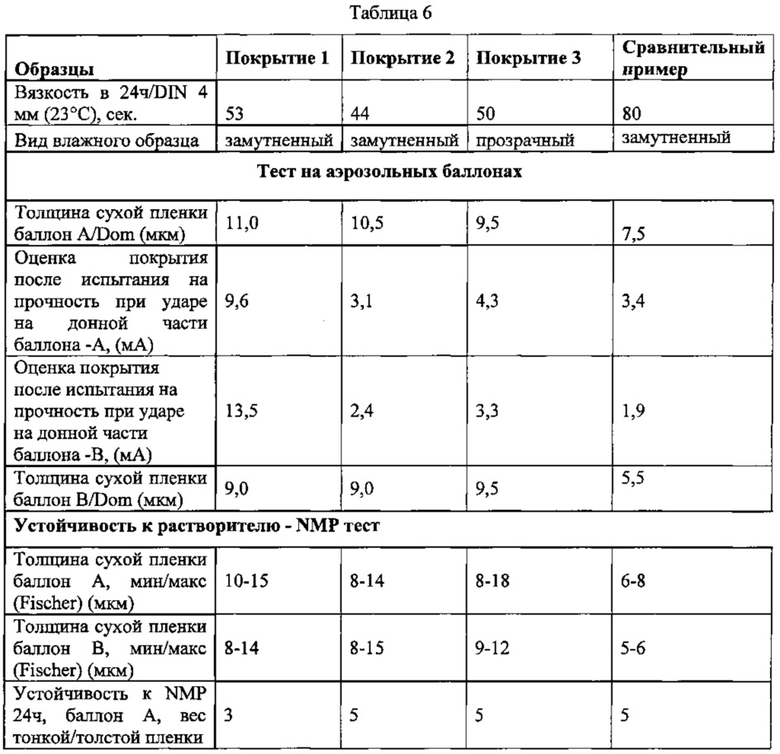

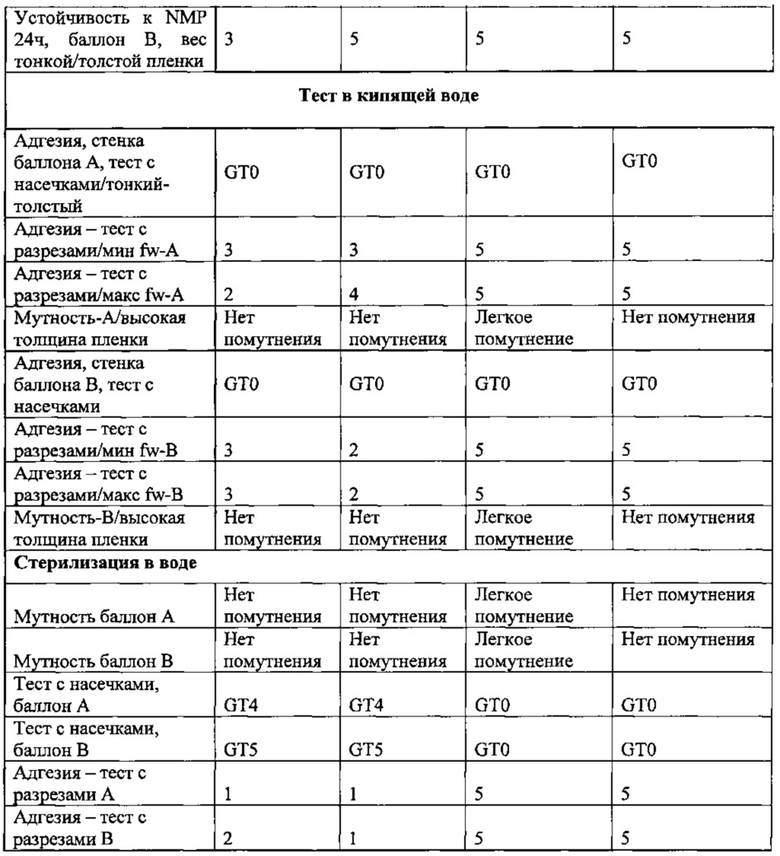

Покрытия тестировали описанным далее методом, результаты приведены в Таблице 5.

Тесты

Вязкость покрытия измеряли согласно методу DIN 4 Cup при 23°С.

Нанесение покрытия на баллоны без покрытия

Покрытие наносили на алюминиевый моноблочный баллон. Около 3 грамм составов покрытия 1-3 по настоящему изобретению помещали в алюминиевый баллон и оставляли на 10 минут, перевернув баллон вверх ногами под углом 45° для распределения покрытия по баллону. После этого баллон помещали в печь для отверждения покрытия при 240°С на 5 минут.

Баллоны с нанесенным покрытием тестировали на толщину покрытия, оценивали состояние эмали после испытания на прочность при ударе, называемого также испытанием падающим грузом, тестировали на устойчивость к растворителям, определяли адгезию методом решетчатого надреза, определяли помутнение и адгезию в местах разреза после воздействия кипящей воды и после стерилизации в воде по описанным ниже методикам.

Методы тестирования

Методы тестирования включают следующие:

Толщина покрытия

Толщину покрытия измеряли неразрушающим методом измерения толщины анодного покрытия, нанесенного на алюминиевую основу, с применением прибора для измерения толщины покрытия ISOSCOPE МР30. Алюминиевый баллон без покрытия использовали для калибровки после превращения в плоский лист. Толщину покрытия на баллоне с нанесенным покрытием замеряли на боковой стенке баллона и на дне баллона. Замеренная толщина представляет собой среднее значение для 10 измерений или наименьшее и наибольшее значения, измерена в микронах.

Испытание на прочность при ударе

Испытание на прочность при ударе проводили согласно ASTM D2794.

Нижнюю часть баллона с нанесенным покрытием отрезали на высоте 20 мм и затем располагали на подставке, покрытой тефлоном, вниз стороной с нанесенным покрытием. С высоты 1 метр сбрасывали груз весом 1 кг для создания вмятины. Тест повторяли два раза на двух разных баллонах в одинаковых условиях. Целостность покрытия измеряли прибором WACO Enamel Rater Instrument с 1%-ным раствором соли, содержащим 0,1% диоктил натрия сульфосукцината, и выражали в миллиамперах (мА).

Устойчивость к растворителю - тест с NMP

Плоские фрагменты баллона погружали в N-метилпирролидон (NMP) в стеклянном контейнере, закрытом крышкой, при комнатной температуре на 24 часа. Части с нанесенным покрытием вынимали, промывали в стакане, наполненном МЭК (метилэтилкетон) и сушили. Твердый стержень, покрытый PTFE (политетрафторэтилен) вводили в контакт с покрытием и двигали по поверхности вперед-назад под давлением 10 раз. Покрытия проверяли на способность противостоять воздействию NMP по визуальной шкале от 1 до 5, где 5 соответствовало наилучшему результату.

Тест с кипящей водой

Части баллона с нанесенным покрытием погружали в кипящую воду с температурой 100°С на 15 минут. Затем части вынимали и сушили. Сначала оценивали помутнение покрытия. Помутнением называют матовый беловатый внешний вид покрытия. Если покрытие не показывало помутнения, то выставлялась оценка «нет помутнения»; в противном случае выставлялись оценки «очень слабое помутнение», «слабое помутнение», «помутнение» или «сильное помутнение». Те же самые части с нанесенным покрытием, прошедшие погружение в воду, затем тестировали на адгезию методом решетчатого надреза и адгезию в местах разреза.

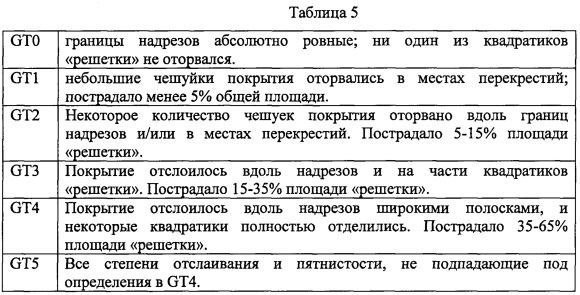

Тест на адгезию методом решетчатого надреза после выдерживания в воде

Определяли адгезию методом решетчатого надреза согласно стандарту DIN ISO 2409. Наносили решетчатую «сетку» на пленку покрытия с помощью «расчески» и затем покрывали пленкой (TESA 4104 прозрачная). Не позднее 60 секунд после нанесения быстро отрывали пленку. Область нанесенной «решетки» затем обследовали на предмет удаления покрытия с субстрата. Оценивали адгезию в соответствии со следующей шкалой.

Адгезия в местах разреза после воздействия воды

После погружения в кипящую воду и высушивания части баллона с нанесенным покрытием разрезали ножницами по длине баллона от самой маленькой толщины пленки до самой большой толщины пленки. Адгезию покрытия в местах разреза оценивали по степени отслаивания от субстрата, используя шкалу от 1 до 5, где 5 - самая лучшая оценка.

Стерилизация в воде

Части баллона с нанесенным покрытием погружали в воду в металлическом контейнере, выдерживающем высокое давление, и помещали в автоклав с температурой 129°С на 60 минут. После этого части баллона вынимали и сушили. Сразу после извлечения из раствора оценивали покрытие на устойчивость к помутнению. Помутнением называют матовый беловатый внешний вид покрытия. Если покрытие не показывало помутнения, то выставлялась оценка «нет помутнения»; в противном случае выставлялись оценки «очень слабое помутнение», «слабое помутнение», «помутнение» или «сильное помутнение». Те же самые части с нанесенным покрытием, прошедшие погружение в воду, затем тестировали на адгезию методом решетчатого надреза и адгезию в местах разреза.

Результаты проведенных тестов, наряду со сравнительным примером, покрытием PPG РАМ, приведены ниже в Таблице 6.

Покрытие PPG РАМ представляет собой полиамид-имидное покрытие и коммерчески доступно под названием PPG 8460.

Авторами настоящего изобретения было неожиданно обнаружено, что добавление силансодержащего компонента неожиданно увеличивает химическую устойчивость композиции покрытия.

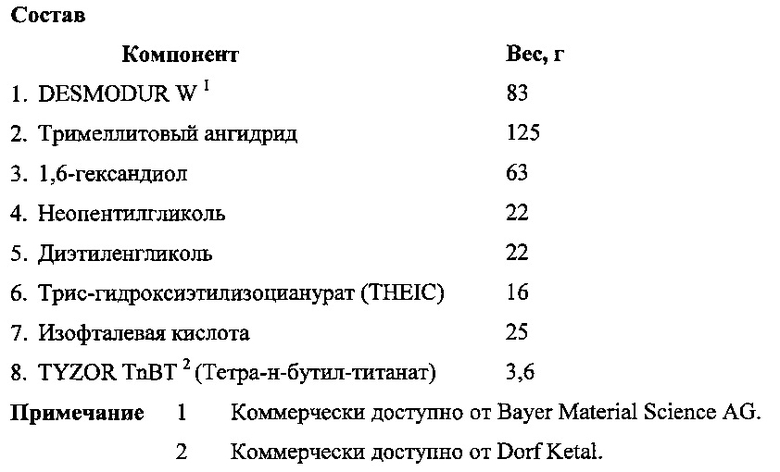

Препаративный пример 4 (ПП 4)

Состав

Способ производства

a) Подготавливали реакционный сосуд, снабженный упакованной колонкой и сменной неупакованной колонкой, ведущей к насадке Дина-Старка и холодильнику. Через реакционный сосуд в течение всего времени процесса барботировали азот.

b) Компоненты 1, 2 и 3 помещали в сосуд и вводили в неупакованную колонку. Смесь нагревали при перемешивании до 110°С и выдерживали при этой температуре 30 минут для осаждения пены. Затем реакционную смесь нагревали до 150°С в течение 1 часа и затем выдерживали при 150-155°С еще 2,5 часа.

c) Затем добавляли в сосуд компоненты 4 - 6 и устанавливали упакованную колонку, соединенную с насадкой Дина-Старка. Затем реактор нагревали до кипения, поддерживая максимальную температуру в голове колонны 100°С во время всего процесса. Температура реакционной смеси достигала 200°С через 90 минут, и 230°С через 180 минут. Дистиллят удаляли из приемной колбы насадки Дина-Старка.

d) Температуру реактора поддерживали равной 230°С и регулярно отбирали образцы на определение кислотного числа и вязкости через определенные интервалы времени. Максимальное целевое значение кислотного числа для данного процесса составляло 8 мг KOH/г, вязкость мониторили с помощью вискозиметра с конусом и плоскостью при 180°С.

e) Продолжали выдерживание при 230°С еще 4 часа с регулярным отбором образцов.

f) Когда достигалось целевое значение кислотного числа (в данном процессе кислотное число 6,8 мгKOH/г и вязкость 216 Пуаз при 180°С), реактор охлаждали до 200°С и добавляли компонент 7.

g) После перемешивания в течение 20 минут при 200°С добавляли в реактор компонент 11, и после дополнительного перемешивания в течение 30 минут содержимое реактора выгружали в смеситель, содержащий компоненты 8, 9 и 10. Получали раствор материала, и характеристики полученного раствора полимера были следующими: содержание твердых компонентов 50,9% (измерено при 150°С в течение 1 часа на образцах весом 1 грамм) и вязкость 13,9 Пуаз при 25°С. Методом гель-проникающей хроматографии с использованием полистирольных стандартов был определен молекулярный вес вещества Mm 1940 и Mw 6339.

С использованием ПП 4 получали композицию покрытия, Покрытие 4, со следующими компонентами (в частях по весу).

Раствор ПП4 в приведенной таблице представляет собой описанный выше 50,9%-ный раствор полимера ПП4, полученный следующим образом.

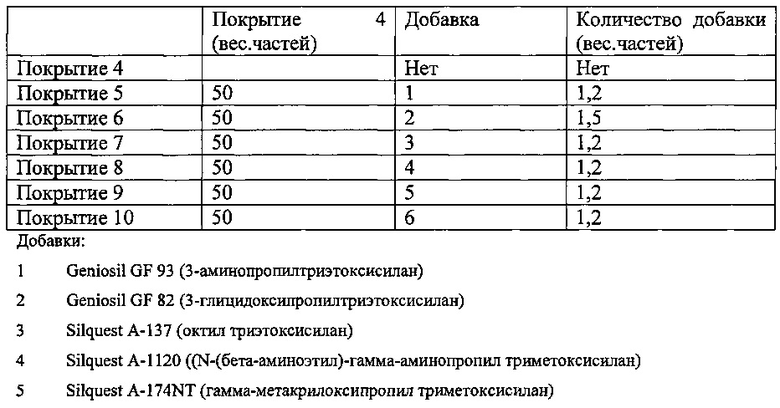

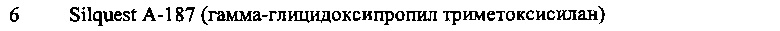

Покрытие 4 затем использовали в качестве грунтовки для нескольких последующих покрытий, как показано в приведенной далее таблице. Среди этих покрытий, Покрытие 4 соответствует данному выше описанию, в то время как Покрытия 5-10 представляют собой Покрытие 4 с добавками, представленными ниже в таблице.

Затем покрытия тестировали на химическую устойчивость путем нанесения покрытия на внутреннюю поверхность аэрозольного баллона, заполнения баллона описанным ниже раствором и выдерживания в течение 2 недель при 55°С. После этого баллоны опустошали и визуально инспектировали растрескивание/помутнение поверхности покрытия, присваивая оценки от 0 до 5, где 5 это прекрасная оценка (не наблюдается трещин/помутнения), а 0 соответствует очень плохому состоянию - сильное растрескивание/помутнение.

Результаты приведены ниже в таблице.

Как видно из приведенных выше результатов, применение силана в покрытиях улучшает химическую устойчивость покрытия посредством уменьшения белесости/растрескивания покрытия на поверхности после контакта с химическими веществами при повышенной температуре.

Следует обратить внимание на все статьи и документы, опубликованные одновременно с или раньше, чем описание настоящей заявки, и которые открыты общественности для сравнения с настоящим описанием, и содержание всех таких статей и документов включено в настоящий текст посредством ссылки.

Все признаки, описанные в настоящем описании (включая все пункты формулы изобретения, реферат и чертежи), и/или все стадии всех описанных методов или процессов можно комбинировать в любой комбинации, за исключением комбинаций, в которых по меньшей мере некоторые из таких признаков и/или стадий являются взаимоисключающими.

Каждый описанный в настоящем тексте признак (включая все пункты формулы изобретения, реферат и чертежи) может быть заменен альтернативными признаками, направленными на ту же эквивалентную или сходную цель, если явно не указано иное. Так, если явно не указано иное, каждый описанный признак представляет собой только один пример из серии эквивалентных или сходных признаков.

Настоящее изобретение не ограничено деталями описанных выше вариантов осуществления. Настоящее изобретение охватывает любые новые признаки или любую новую комбинацию описанных в настоящем описании признаков (включая все пункты формулы изобретения, реферат и чертежи) или любые новые стадии всех описанных методов или процессов, или их любую новую комбинацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕРЫ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И НАПИТКОВ И СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЯ | 2007 |

|

RU2449892C2 |

| ЦВЕТНОЕ ПЛЮС ПРОЗРАЧНОЕ МНОГОСЛОЙНОЕ ПОКРЫТИЕ | 2007 |

|

RU2406573C1 |

| КОНТЕЙНЕРЫ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И НАПИТКОВ И СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЯ | 2007 |

|

RU2465070C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ | 2014 |

|

RU2638971C2 |

| КОМПОЗИЦИЯ НЕМАРКОГО ПОКРЫТИЯ | 2014 |

|

RU2686215C2 |

| ПОКРЫТИЕ ИЗ ДЕНДРИТНОГО ПОЛИУРЕТАНА | 2009 |

|

RU2516407C2 |

| ЦЕЛЬНАЯ АЭРОЗОЛЬНАЯ ТУБА ИЛИ БАЛЛОН, СОДЕРЖАЩИЕ КОМПОЗИЦИЮ ПОКРЫТИЯ | 2017 |

|

RU2710431C1 |

| СПОСОБ ПРИМЕНЕНИЯ ГРУНТОВКИ, ВКЛЮЧАЮЩЕЙ САМОЭМУЛЬГИРУЮЩИЙСЯ ПОЛИЭФИРНЫЙ МИКРОГЕЛЬ | 2011 |

|

RU2550185C2 |

| ФОСФАТИРОВАННЫЕ ПОЛИЭФИРНЫЕ ПЛАСТИКИ И ПОКРЫВАЮЩИЕ СОСТАВЫ, СОДЕРЖАЩИЕ ДАННЫЕ СОЕДИНЕНИЯ | 2012 |

|

RU2571137C2 |

| КОМПОЗИЦИЯ ПОКРЫТИЯ С УЛУЧШЕННОЙ АДГЕЗИЕЙ К КОНТЕЙНЕРАМ | 2012 |

|

RU2562985C2 |

Изобретение относится к композиции покрытия и может использоваться для покрытия баллонов, применяемых для хранения аэрозолей. Композиция покрытия содержит полимерный материал, содержащий полиэфиримидный полимер, одно или больше титанатных веществ, одно или больше сшивающих веществ, реагирующих с ОН-группами, и одно или более кислых сложнополиэфирных соединений. Изобретение позволяет получить композиции покрытия, которые способны выдерживать воздействие агрессивных химических веществ, содержащихся в таких баллонах, избегая применения токсичных компонентов или растворителей. 6 н. и 17 з.п. ф-лы, 9 табл., 10 пр.

1. Композиция покрытия, содержащая

полимерный материал, содержащий сложный полиэфиримидный полимер,

одно или больше титанатных веществ;

одно или больше сшивающих веществ, реагирующих с ОН-группами, и

одно или более кислых сложнополиэфирных соединений.

2. Композиция покрытия по п. 1, которая дополнительно содержит одно или больше силановых веществ.

3. Композиция покрытия по п. 2, в которой силановое вещество включает силановое вещество формулы I или полисилоксановый полимер, являющийся производным одного или нескольких силановых веществ Формулы I:

где каждый R1 независимо выбран из необязательно замещенной линейной или разветвленной алкильной группы, которая может содержать одну или больше функциональных групп;

каждый R2 независимо представляет собой Н или алкильную группу, необязательно замещенную линейную или разветвленную алкильную группу

n=1-3;

m=1-3; и

n+m=4.

4. Композиция покрытия по п. 3, в которой указанная функциональная группа или каждая из указанных функциональных групп содержит любую или несколько из следующих групп: гидроксильная, эпоксигруппа, аминогруппа (первичная, вторичная или третичная), амидогруппа, цианогруппа, изоцианогруппа, ненасыщенная по этиленовому типу связь (т.е. одна или больше углерод-углеродных двойных связей), карбоксильная группа, альдегидная группа, кетогруппа, С=O, сложноэфирные группы (такие как С1-С4 алкиловые эфиры карбоновых кислот), алкилкарбоксилоксигруппа (такая как необязательно замещенная, линейная или разветвленная, насыщенная или ненасыщенная С1-С6 алкилкарбоксилоксигруппа, включая акрилокси- и метакрилоксигруппы).

5. Композиция покрытия по любому из пп. 2, 3 или 4, в которой силановое вещество включает одно или больше из следующих: γ-глицидилоксипропил триалкоксисилан, такой как γ-глицидилоксипропил триэтоксисилан или γ-глицидилоксипропил триметоксисилан; γ-глицидоксипропил триалкоксисилан, такой как γ-глицидоксипропил триэтоксисилан или γ-глицидоксипропил триметоксисилан; алкил триалкоксисилан, такой как октил триэтоксисилан или октил триметоксисилан; (N-(β-аминоэтил)-γ-аминопропил триалкоксисилан, такой как (N-(β-аминоэтил)-γ-аминопропил триметоксисилан, или (N-(β-аминоэтил)-γ-аминопропил триэтоксисилан; γ-метакрилоксипропил триалкоксисилан, такой как γ-метакрилоксипропил триметоксисилан или γ-метакрилоксипропил триэтоксисилан.

6. Композиция покрытия по любому из пп. 1-4, в которой сложный полиэфиримидный полимер сформирован из одного или большего числа имидсодержащих фрагментов, имеющих в качестве заместителей i) две или более кислотных групп, ii) две или более спиртовых групп или, iii) по меньшей мере одну кислотную группу и по меньшей мере одну спиртовую группу.

7. Композиция покрытия по п. 6, в которой имидсодержащий фрагмент содержит циклическую имидную группу.

8. Композиция покрытия по п. 1, в которой формирование сложный полиэфиримидного полимера может происходить в присутствии катализатора.

9. Композиция покрытия по п. 8, в которой катализатор выбран из тетра-н-бутил-титаната; тетра-изопропил-титаната; тетра-этилгексил-титаната; ацетата цинка; дибутилолова оксида; бутилоловянной кислоты.

10. Композиция покрытия по любому из пп. 1-4, в которой сложный полиэфиримидный полимер представляет собой гидроксил-функциональный полимер.

11. Композиция покрытия по любому из пп. 1-4, в которой титанатное вещество включает органическое титанатное вещество.

12. Композиция покрытия по п. 11, в которой титанатное вещество выбрано из тетра-н-бутил-титаната, Ti(O-нС4Н8)4; тетра-изопропил-титаната, Ti(O-CH(CH2)2)4; или тетра-этилгексил-титаната, Ti(O-CH2-CH(C2H5)-CH2-CH2-CH2-CH3)4.

13. Композиция покрытия по любому из пп. 1-4, в которой сшивающее вещество, реагирующее с ОН-группами, представляет собой фенольное соединение, изоцианатное соединение, аминополимер или гидроксил-функциональное силиконовое полимерное соединение.

14. Композиция покрытия по любому из пп. 1-4, практически не содержащая бисфенола А и его производных или остатков и бисфенола F и его производных или остатков.

15. Композиция покрытия по любому из пп. 1-4, практически не содержащая N-метилпирролидона.

16. Композиция покрытия по любому из пп. 1-4, представляющая собой порошковую композицию покрытия.

17. Композиция покрытия по любому из пп. 1-4, дополнительно содержащая один или больше растворителей.

18. Композиция покрытия по п. 1, в которой кислое сложнополиэфирное соединение включает продукт реакции одного или более сложных полиэфиров с фосфорной кислотой.

19. Металлический субстрат, такой как алюминий, с нанесенной на него композицией покрытия по любому из пп. 1-18.

20. Алюминиевая туба, по меньшей мере на часть которой нанесена композиция покрытия по любому из пп. 1-18.

21. Моноблочный аэрозольный баллон, по меньшей мере на часть которого, например на внутреннюю поверхность, нанесена композиция покрытия по любому из пп. 1-18.

22. Способ нанесения покрытия на субстрат, включающий нанесение композиции покрытия по любому из пп. 1-18 на субстрат и ее отверждение.

23. Применение кислого сложного полиэфира в качестве усилителя адгезии в композиции покрытия, содержащей

полимерный материал, содержащий сложный полиэфиримид,

одно или больше титанатных веществ;

одно или больше сшивающих веществ, реагирующих с ОН-группами, и

одно или более кислых сложнополиэфирных соединений.

| US 4273917 A, 16.07.1981 | |||

| Устройство для измерения глубины вдавливания | 1984 |

|

SU1226147A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| СРЕДСТВО ПОКРЫТИЯ ПРОВОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2174993C2 |

Авторы

Даты

2017-11-14—Публикация

2013-12-18—Подача