Настоящее изобретение относится к композициям покрытий, в частности к композициям покрытий для нанесения покрытия на металлическую подложку, предназначенную для использования в упаковочной промышленности. Изобретение также простирается на изделие с нанесенным покрытием из композиций покрытий, в частности к металлическому контейнеру, предназначенному для использования в упаковочной промышленности и имеющему композицию покрытия, нанесенную, по меньшей мере, на его часть.

Металлические контейнеры, такие как консервные банки или тюбики, обычно используют для хранения химически реакционно-способного содержимого, например средств личной гигиены для ухода за волосами, продуктов питания и напитков. Однако воздействие на металл содержимого, такого как данное, может привести к возникновению коррозии металла и загрязнению содержимого. Поэтому в общем случае на обнаженные поверхности металлического контейнера наносят защитное покрытие. Защитное покрытие предотвращает появление контакта между содержимым контейнера и металлом и, таким образом, предотвращает возникновение коррозии металла и загрязнение и ухудшение или изменение качества содержимого.

Такие покрытия обычно представляют собой тонкие термоотверждающиеся пленки. Обычно пленки будут содержать термоотверждающийся полимер и сшиватель, такой чтобы отвержденная пленка включала бы определенную степень сшивания в полимере. Для увеличения скорости сшивания во время отверждения могут быть добавлены определенные добавка или катализатор.

От отвержденных покрытий требуется демонстрация определенного диапазона свойств. Они включают химическую стойкость, такую как стойкость к воздействию щелочей; адгезию к металлической подложке; стойкость к истиранию; и гибкость во время использования контейнера с нанесенным покрытием после его нанесения на металлическую поверхность.

В частности, как это было установлено, в случае хранения в контейнере щелочных средств личной гигиены, таких как краски для волос или красители для волос, при недостаточной стойкости покрытия к воздействию щелочей адгезия покрытия к подложке может быть ухудшена. Это может в результате привести, помимо прочего, к появлению вышеупомянутых проблем с коррозией металла и загрязнением содержимого.

Кроме того, множество использующихся в настоящее время покрытий, которые демонстрируют приемлемый уровень стойкости к воздействию щелочей, обычно содержит определенную долю бисфенола А (БФА), его производных или связанных с ним соединений. Вследствие демонстрации покрытиями, содержащими такие соединения, очевидного неблагоприятного воздействия на здоровье имеется потребность в композициях покрытий, которые по существу не содержат ни одно из данных соединений, но которые обладают сопоставимыми или улучшенными свойствами, такими как, например, стойкость к воздействию щелочей.

Поэтому одна цель аспектов настоящего изобретения заключается в обращении к одной или нескольким из вышеупомянутых или других проблем.

В соответствии с первым аспектом настоящего изобретения предлагается композиция покрытия, содержащая:

i) полимерную пленкообразующую смолу,

ii) сшивающий агент, подходящий для сшивании полимерной пленкообразующей смолы i), и

iii) добавку, включающую карбокислотную соль висмута.

Как это к удивлению было установлено, композиция покрытия, содержащая вышеупомянутые компоненты, обеспечивает получение покрытия, характеризующегося подходящей для использования или улучшенной стойкостью к воздействию щелочного содержимого. Такие композиции покрытий также обеспечивают получение подходящих для использования или улучшенных других свойств, таких как адгезия, гибкость и стойкость к истиранию.

В соответствии с еще одним аспектом настоящего изобретения предлагается металлическая подложка с нанесенным покрытием из композиции покрытия, соответствующей первому аспекту настоящего изобретения, по меньшей мере, на ее части.

В соответствии с еще одним аспектом настоящего изобретения предлагается алюминиевая подложка с нанесенным покрытием из композиции покрытия, соответствующей первому аспекту настоящего изобретения, по меньшей мере, на ее части.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ нанесения покрытия на металлическую подложку, включающий нанесение на нее композиции покрытия, соответствующей первому аспекту настоящего изобретения.

В соответствии с еще одним аспектом настоящего изобретения предлагается использование карбокислотной соли (соли карбоновой кислоты) висмута в качестве добавки в композиции покрытия для увеличения стойкости к воздействию щелочей у подложки с нанесенным покрытием из композиции покрытия.

В соответствии с еще одним аспектом настоящего изобретения предлагается способ увеличения стойкости к воздействию щелочей у подложки с нанесенным покрытием, при этом на подложку наносят покрытие из композиции покрытия, причем способ включает использование добавки на основе карбокислотной соли висмута в упомянутой композиции покрытия.

Полимерной пленкообразующей смолой может быть любая смола, способная вступать в реакцию со сшивателем для обеспечения, тем самым, формирования сшивок в полимерной пленкообразующей смоле.

В подходящем для использования случае полимерная пленкообразующая смола включает функционализованную смолу, такую чтобы смола содержала функциональные группы, подходящие для использования при вступлении в реакцию со сшивателем в целях обеспечения формирования сшивок в смоле.

Предпочтительно функциональные группы пленкообразующей смолы включают один или нескольких представителей, выбранных из эпоксидных, гидроксильных и/или карбоксильных групп.

Полимерная пленкообразующая смола может содержать любую долю функциональных групп, подходящих для использования при вступлении в реакцию со сшивателем. В одном варианте осуществления полимерная пленкообразующая смола может содержать подходящие для использования гидроксильные группы в количестве в диапазоне от 3 до 200 мг КОН/г. Например, пленкообразующая смола на основе сложного полиэфира может содержать подходящие для использования гидроксильные группы в количестве в диапазоне от 3 до 110 мг КОН/г. В еще одном варианте осуществления полимерная пленкообразующая смола может содержать подходящие для использования эпоксидные группы в количестве в диапазоне от 200 до 750 ммоль/кг. В еще одном другом варианте осуществления полимерная пленкообразующая смола может содержать подходящие для использования гидроксильные группы в количестве 3-30% (масс./масс.). В еще одном другом варианте осуществления эпоксидная пленкообразующая смола может содержать подходящие для использования гидроксильные группы в количестве в диапазоне от 175 до 195 мг КОН/г.

Полимерная пленкообразующая смола в композиции покрытия может присутствовать в любом количестве в диапазоне приблизительно 30-90% (масс.) (при расчете на сухую массу ингредиентов покрытий), а в более подходящем для использования случае в диапазоне 40-85% (масс.) (при расчете на сухую массу ингредиентов покрытий), так например, в диапазоне приблизительно 50-80% (масс.) (при расчете на сухую массу ингредиентов покрытий), а в более подходящем для использования случае в диапазоне 50-70% (масс.) (при расчете на сухую массу ингредиентов покрытий). В одном варианте осуществления полимерная пленкообразующая смола в композиции покрытия может присутствовать в любом количестве в диапазоне приблизительно 60-70% (масс.) (при расчете на сухую массу ингредиентов покрытий).

Полимерная пленкообразующая смола обычно имеет среднемассовую молекулярную массу в диапазоне 3000-100000. В одном варианте осуществления полимерная пленкообразующая смола может иметь среднемассовую молекулярную массу в диапазоне 10000-100000, и в частности 20000-65000. В еще одном варианте осуществления полимерная пленкообразующая смола может иметь среднемассовую молекулярную массу в диапазоне 3000-10000, а в более подходящем для использования случае в диапазоне 3000-6000.

В некоторых вариантах осуществления полимерная пленкообразующая смола характеризуется температурой стеклования (Tg), составляющей более чем 20°С, а в более подходящем для использования случае более чем 45°С.

Предпочтительно полимерная пленкообразующая смола включает одного или нескольких представителей, выбираемых из функционализованных линейных или разветвленных смол. Полимерная пленкообразующая смола может быть выбрана из эпоксида, сложного полиэфира и/или полиакрилата: полимерная пленкообразующая смола также может представлять собой смесь из одного или нескольких полимеров, относящихся к каждому типу, или смеси из различных типов смолы. Полимерная пленкообразующая смола может быть выбрана из сополимеров, полученных из смесей эпоксидной смолы с компонентами в виде сложного полиэфира, или акрилового полимера, или сополимера, полученного в результате проведения реакции между полимерным сложным полиэфиром и компонентами в виде акриловых смол. Полимерные пленкообразующие смолы могут быть насыщенными или ненасыщенными. Полимерные пленкообразующие смолы могут быть замещенными или незамещенными.

В одном варианте осуществления пленкообразующие смолы включают одного или нескольких представителей, выбираемых из смол сложных полиэфиров. Подходящие для использования смолы сложных полиэфиров, соответствующие настоящему изобретению, могут включать одного или нескольких представителей, выбираемых из продуктов Uralac SN 800, или Uralac SN 805, или Uralac SN 808, или Uralac SN 842, или Uralac SN 859, или Uralac SN 860, или Uralac SN 905, или Uralac SN 908, или Uralac SN 989, или Uralac SN978 (коммерчески доступных в компании DSM), Italkid 212, или Italkid 218, или Italkyd 226, или Italkid 228, или Italkid 231, или Italkid 300 (коммерчески доступных в компании Galstaff-Multiresine), Domopol 5101, или Domopol 5102, или Domopol 5111, или Domopol 5112, или Domopol 5113, или Domopol 5117, или Domopol 5132 (коммерчески доступных в компании Helios), Dynapol LH 818, или Dynapol LH820, или Dynapol LH823, или Dynapol LH830, или Dynapol LH833 (коммерчески доступных в компании Evonik), Uralac PI580, или Uralac 4215, или Uralac 5080, или Uralac 5930, или Uralac 6024, или Uradil 250, или Uradil 255, или Uradil 258, или Uradil SZ 260, или Uradil SZ 262 (коммерчески доступных в компании DSM), Italester 217, или Italester 218 (коммерчески доступных в компании Galstaff-Multiresine).

Подходящие для использования эпоксидные смолы, соответствующие настоящему изобретению, могут включать одного или нескольких представителей, выбираемых из продуктов D. Е. R. 667, или D. Е. R. 664, или D. Е. R. 662, или D. Е. R. 669Е, или D. Е. R. 668, или D. Е. R. 671, или D. Е. R. 734, или D. Е. R. 731 (коммерчески доступных в компании Dow Chemical Company), Araldite GT6097, или Araldite GT6099, или Araldite GT7077, или Araldite GT6071, или Araldite GT6609, или Araldite GT6610, или Araldite GT7004, или Araldite GY 250, или Araldite GZ280, или Araldite GZ 7071 (коммерчески доступных в компании Jubail Chemical Industries Company), Epotec YDH184, или Epotec YDH 3000, или Epotec YD017, или Epotec YD019, или Epotec YD010 (коммерчески доступных в компании Additya Birla India).

Подходящие для использования эпоксидные смолы также могут включать полимеры или сополимеры, произведенные из эпихлоргидрина и фенольных или гидроксильных компонентов, отличных от бисфенола А. Они представляют собой так называемые эпоксидные материалы, свободные от бисфенола А. Неограничивающие примеры фенольных или гидроксильных материалов, которые могли бы быть использованы, включают бисфенол F, резорцин, 4,4'-дигидроксибифенил, 2,2'-дигидроксибифенил, дигидроксинафталиновые материалы, такие как 2,6-дигидроксинафталин, 2,7-дигидроксинафталин, и циклогександиметанол. Фенольный гидроксильный компонент объединяют с эпихлоргидрином для получения диглицидилового простого эфира или высшего полимера, молекулярная масса которого может быть дополнительно увеличена при использовании большего количества гидроксильного или фенольного материала. Примеры включают продукты Epon 862 и Heloxy 107 (от компании Momentive), Erisys RDGE (от компании CVC thermoset materials), Denacol EX-201 (от компании Nagase Chemtex) и их производные.

В подходящем для использования случае полиакрилатный (со)полимер получают из одного или нескольких типов С0-С6 алкиловых (C0-C1 алк) акрилатных мономерных звеньев. Примеры подходящих для использования C1-С6 алкиловых (C0-C1 алк) акрилатных материалов включают (мет) акриловую кислоту, метил(мет)акрилат; этил(мет)акрилат; пропил(мет)акрилат; бутил(мет)акрилат. C1-С6 алкиловый (C0-C1 алк) акрилат может содержать одну или несколько функциональных групп, таких как эпоксидная группа, гидроксильная группа или алкоксиметиловый простой эфир. Например, C1-С6 алкиловый (C0-C1 алк) акрилат может включать глицидилметакрилат, гидроксиэтилакрилат, гидроксиэтилметакрилат или н-бутоксиметилакриламид. Реакционная смесь, кроме того, может содержать один или несколько этиленненасыщенных мономеров. В одном варианте осуществления реакционная смесь может содержать арилзамещенный этиленненасыщенный мономер, такой как, например, стирол.

Подходящие для использования полиакрилатные (со)полимеры, соответствующие настоящему изобретению, могут включать одного или нескольких представителей, выбираемых из гидроксил- или кислотно-функциональных растворов акриловых смол, таких как продукты Paraloid АТ-746, Paraloid АТ-63, Paraloid АТ-81, Paraloid АТ-147, Paraloid АТ-85 или Paraloid AT-9L0 от компании Dow Chemical, или полимеров, таких как продукт Synocryl 7013 SD50 от компании Arkema. Полиакрилатные материалы, подходящие для использования в данном изобретении, также могут включать полимеры, описанные в публикации US7858162. Например, акриловые гомополимер или сополимер. Для получения акрилового (со)полимера, использующегося в настоящем изобретении, могут быть объединены различные акриловые мономеры. Примеры включают метил(мет)акрилат, этил(мет)акрилат, бутил(мет)акрилат, гидроксиалкил(мет)акрилат, 2-этилгексил(мет)акрилат, бегенил(мет)акрилат, лаурил(мет)акрилат, аллил(мет)акрилат, изоборнил(мет)акрилат, этиленгликольди(мет)акрилат, (мет)акриловую кислоту, винилароматические соединения, такие как стирол и винилтолуол, нитрилы, такие как (мет)акрилонитрил, и виниловый сложный эфир, такой как винилацетат. Также могли бы быть использованы и любые другие акриловые мономеры, известные для специалистов в соответствующей области техники. Полный объем подробностей из публикации US 7858162 посредством ссылки включается в настоящий документ. Термин «(мет)акрилат» и подобные термины обычно и в настоящем документе используются для обозначения как метакрилата, так и акрилата.

Подходящие для использования пленкообразующие полимеры также могут включать сополимеры полиакрилатов с материалами сложных полиэфиров. Примеры сополимеров, относящихся к данному типу, и различных способов их получения описываются в публикации US 7745508. Например, сополимер сложного полиэфира и акрилата может быть получен в виде привитого сополимера. Привитой сополимер может быть получен при использовании методик, стандартных на современном уровне техники. В одном способе сложный полиэфир получают в соответствии с обычными способами, использующими описанные выше материалы. После этого к сложному полиэфиру добавляют акриловые мономеры. Затем акриловый материал может быть заполимеризован при использовании стандартного свободно-радикального инициатора. Данным образом на уже полученный сложный полиэфир прививают акрилатный сополимер. В альтернативном варианте, сложный полиэфир может быть привит на уже полученный акриловый сополимер. В данном варианте осуществления в акриловом сополимере может быть заполимеризована группа малеинового ангидрида, а после этого в реакцию с акриловым материалом могут быть введены гидроксильные группы из сложного полиэфира для создания привитого сополимера; результат будет представлять собой акриловый сополимер, имеющий фрагменты сложного полиэфира, привитые на него. В способах прививки выбирают фрагмент для включения в сложный полиэфир и мономер для включения совместно с акрилатными мономерами, которые будут вступать в реакцию друг с другом. В одном в особенности подходящем для использования примере используют малеиновый ангидрид при получении сложного полиэфира и стирол в качестве одного из акриловых мономеров. В данном варианте осуществления стирол будет вступать в реакцию с малеиновым ангидридом; акриловый сополимер будет расти от стирола в результате образования свободных радикалов. Результат будет представлять собой сложный полиэфир, имеющий акриловые сополимеры, привитые на него. Необходимо понимать то, что не все количество акрилового материала и сложного полиэфира будет прививаться; таким образом, в растворе будут присутствовать некоторое количество «беспримесного» сложного полиэфира и некоторое количество «беспримесного» акрилатного сополимера. Однако прививаться будет достаточное количество акрилатного сополимера и сложного полиэфира для компатибилизирования двух обычно несовместимых полимеров. Необходимо понимать то, что малеиновый ангидрид и стирол предлагаются в качестве примеров двух компонентов, которые будут промотировать прививку между обычно несовместимыми полимерами, но что сополимеры таким образом не ограничиваются. В сложный полиэфир для прививки со стиролсодержащим акриловым материалом могут быть включены и другие соединения, такие как фумаровые кислота/ангидрид или итаконовые кислота/ангидрид. Также могут быть использованы и другие фрагменты, которые будут промотировать прививку между сложным полиэфиром и акриловым материалом. Для данной цели может быть использована любая группа соединений. Все данные соединения в настоящем документе называются «компонентами, промотирующими прививку». Количество промотирующего прививку компонента, использующегося в каждой из частей, выбираемых из сложного полиэфира и/или акрилата, может оказывать воздействие на конечный продукт. В случае использования чрезмерно большого количества данных компонентов продукт может подвергаться гелеобразованию или стать неподходящим для использования другим образом. Поэтому компоненты, промотирующие прививку, должны быть использованы в количестве, эффективном для промотирования прививки, но не стимулирования гелеобразования. Для обеспечения совместимости полимеров сложного полиэфира и акрилатных полимеров прививка должна быть осуществлена в достаточной степени. В примере малеинового ангидрида/стирола обычно могут быть использованы от 2 до 6 массовых процентов малеинового соединения и от 8 до 30 массовых процентов стирола, при этом массовый процент получают, соответственно, при расчете на массу сложного полиэфира и массу акрилового материала. Полный объем подробностей из публикации US 7745508 посредством ссылки включается в настоящий документ.

Сшиватель настоящего изобретения включает одну или несколько сшивающих агентов, подходящих для использования при сшивании полимерной пленкообразующей смолы. Например, сшивающий агент может быть выбран из одного или нескольких представителей, выбираемых из агента, содержащего гидроксилзамещенную ароматическую группу: агента, содержащего изоцианатную группу; агента содержащего аминогруппу; агента, содержащего аминовую группу; мочевиноформальдегидной добавки или алкилированной мочевины, содержащей иминофункциональность. Сшиватель может представлять собой одиночную молекулу, димер, олигомер, (со)полимер или их смесь. Предпочтительно сшиватель представляет собой димер или тример.

В одном варианте осуществления сшивающий агент содержит, по меньшей мере, одну гидроксилзамещенную ароматическую группу, в подходящем для использования случае одну или несколько дигидроксилзамещенных ароматических групп.

В подходящем для использования случае композиция покрытия может содержать сшиватель, выбираемый из необязательно замещенного фенолоальдегидного или фенолокетонового (со)полимера, предпочтительно фенолоальдегидного (со)полимера. Такой фенолоальдегидный (со)полимер может включать одного или нескольких представителей, выбираемых из фенолоформальдегидного (со)полимера или фенолоальдегидного (со)полимера. Например, сшиватель может включать необязательно замещенный фенолоформальдегидный (со)полимер.

Подходящими для использования в настоящем изобретении являются различные коммерчески доступные сшиватели. Например, подходящие для использования фенольные материалы включают продукты Phenodur ЕК-827, или Phenodur VPR1785, или Phenodur PR 515, или Phenodur PR516, или Phenodur PR 517, или Phenodur PR 285, или Phenodur PR612, или Phenodur PH2024 (коммерчески доступные в компании Cytec Industries), SFC 112 (коммерчески доступный в компании Schenectady), или Bakelite 6535, или Bakelite PF9989, или Bakelite PF6581 (коммерчески доступные в компании Momentive), или другой тип сшивателей, вступающих извне в реакцию с группами ОН.

Подходящие для использования изоцианатсодержащие сшивающие агенты могут включать одного или нескольких представителей, выбираемых из диизоцианата ИФДИ (изофорондиизоцианата), подобного продуктам Desmodur VP-LS 2078/2, или Desmodur PL 340 (коммерчески доступным в компании Bayer), или Vestanat В 1370, или Vestanat В1358А (коммерчески доступным в компании Evonik),, или блокированного алифатического полиизоцианата на основе диизоцианата ГМДИ, подобного продуктам Desmodur BL3370, или Desmodur BL 3175 SN (коммерчески доступным в компании Bayer), или Duranate MF-К60Х (коммерчески доступному в компании Asahi KASEI), или Tolonate D2 (коммерчески доступному в компании Perstorp), или Trixene-BI-7984, или Trixene 7981 (коммерчески доступным в компании Baxenden).

Подходящие для использования аминосодержащие сшивающие агенты могут включать одного или нескольких представителей, выбираемых из материалов, относящихся к меламиноформальдегидному типу в виде гексакис(метоксиметил)меламинового (ГМММ) типа, таких как продукты Komelol 90GE (коммерчески доступный в компании Melamin), Maprenal MF900 (коммерчески доступный в компании Ineos Melamines), или Resimene 745, или Resimene 747 (коммерчески доступные в компании Ineos Melamines), или Cymel 303, или Cymel MM100 (коммерчески доступные в компании Cytec). Другой материал, относящийся к меламиноформальдегидному типу, такой как смолы, относящиеся к бутилированному метилолмеламиновому типу, такие как продукты Cymel 1156 или Cymel 1158 (коммерчески доступные в компании Cytec), или метилальмеламиновые смолы, относящиеся к типу смешанного простого эфира, такие как продукты Cymel 1116, Cymel 1130, Cymel 1133 или Cymel 1168 (коммерчески доступные в компании Cytec), или смолы, относящиеся к частично метилолированному и частично металированному меламиновому типу, такие как продукты Cymel 370, Cymel 325 или Cymel 327 (коммерческие доступные в компании Cytec).

Другие типы подходящих для использования аминосодержащих сшивающих агентов могут включать одного или нескольких представителей, выбираемых из материалов, относящихся к бензогуанаминоформальдегидному типу, подобных продуктам Cymel1123 (коммерчески доступному в компании Cytec), Itamin BG143 (коммерчески доступному в компании Galstaff Multiresine) или Maprenal BF892 (коммерчески доступному в компании Ineos). Дополнительные примеры подходящих для использования аминосмол включают материалы на основе гликоурила, такие как продукты Cymel 1170 и Cymel 1172 (коммерчески доступные в компании Cytec).

В некоторых вариантах осуществления, например в случае включения в полимерную пленкообразующую смолу эпоксидной смолы, сшиватель может содержать аминовую функциональность, которая может сшиваться с эпоксидной смолой.

Подходящие для использования аминсодержащие сшивающие агенты могут включать одного или нескольких представителей, выбираемых из триэтилентетраамина (коммерчески доступного в компании Bayer), продуктов Aradur 115 BD, 125BD, 140BD (коммерчески доступных в компании Huntsman), дициандиамида (коммерчески доступного в компании AlzChem) или CASAMID DMPFF.

Подходящие для использования мочевиноформальдегидсодержащие сшивающие агенты могут включать одного или нескольких представителей, выбираемых из продуктов Cymel U-80 или Cymel U-60 (коммерчески доступных в компании Cytec Industries), Maprenal UF 264 (коммерчески доступного в компании Ineos), Astro Set 90 (коммерчески доступного в компании Momentive), Arazin 42-316, или Arazin 42-338, или Arazin 42-360, или Arazin 42-365, или Arazin 42-367, или Arazin 42-378 (коммерчески доступных в компании Bitrez).

Сшивающий агент в композиции покрытия может присутствовать в количестве в диапазоне приблизительно 10-60% (масс.) (при расчете на сухую массу ингредиентов покрытий), таким образом, как в диапазоне приблизительно 10-50% (масс.) (при расчете на сухую массу ингредиентов покрытий). В одном варианте осуществления сшиватель в композиции покрытия может присутствовать в любом количестве в диапазоне приблизительно 15-50% (масс.) (при расчете на сухую массу ингредиентов покрытий), таким образом, как в диапазоне приблизительно 25-45% (масс.) (при расчете на сухую массу ингредиентов покрытий), в более подходящем для использования случае в диапазоне приблизительно 30-40% (масс.) (при расчете на сухую массу ингредиентов покрытий).

В определенных вариантах осуществления композиции покрытий настоящего изобретения могут быть по существу свободными и/или могут быть полностью свободными от бисфенола А и его производных или остатков, в том числе бисфенола А («БФА») и диглицидилового простого эфира бисфенола А («ДГЭБФА»). Такие композиции покрытий иногда называются «преднамеренно не содержащими бисфенол БФА», поскольку бисфенол БФА, в том числе его производные или остатки, преднамеренно не добавляются, но могут присутствовать в следовых количествах вследствие наличия примесей или неизбежного загрязнения из окружающей среды. Композиции покрытий также могут быть существенно свободными и могут быть по существу свободными и/или могут быть полностью свободными от бисфенола F и его производных или остатков, в том числе бисфенола F и диглицидилового простого эфира бисфенола F («ДГЭБФР»). Термин «существенно свободный» в соответствии с использованием в данном контексте обозначает содержание в композициях покрытий менее чем 1000 частей при расчете на миллион частей (ч./млн), термин «по существу свободный» обозначает содержание менее чем 100 ч./млн, а термин «полностью свободный» обозначает содержание менее чем 20 частей при расчете на миллиард частей (ч./млрд), любых из вышеупомянутых соединений, их производных или остатков.

Настоящее изобретение, кроме того, включает добавку, включающую карбокислотную соль висмута.

Карбокислотная соль висмута в подходящем для использования случае в композиции покрытия присутствует в количестве в диапазоне 0,2-6% (масс.) (при расчете на сухую массу ингредиентов покрытий), таким образом, как в диапазоне приблизительно 0,2-5% (масс.) (при расчете на сухую массу ингредиентов покрытий). В одном варианте осуществления карбокислотная соль висмута в композиции покрытия может присутствовать в любом количестве в диапазоне приблизительно 0,5-3% (масс.) (при расчете на сухую массу ингредиентов покрытий), таким образом, как в диапазоне приблизительно 0,5-2% (масс.) (при расчете на сухую массу ингредиентов покрытий).

Карбокислотная соль висмута в подходящем для использования случае в композиции покрытия присутствует в количестве, составляющем, по меньшей мере, 0,5% (масс.) (при расчете на сухую массу ингредиентов покрытий), таким образом, как, по меньшей мере, 0,6% (масс.) (при расчете на сухую массу ингредиентов покрытий).

Карбокислотная соль висмута в подходящем для использования случае в композиции покрытия присутствует в количестве, составляющем менее чем 5% (масс.) (при расчете на сухую массу ингредиентов покрытий), таким образом, как менее чем 2% (масс.) (при расчете на сухую массу ингредиентов покрытий).

Карбокислотная соль висмута в подходящем для использования случае характеризуется величиной рН в диапазоне 4-8, таким образом, как 5-7. В подходящем для использования случае величина рН карбокислотной соли висмута является по существу нейтральной, таким образом, как при приблизительно величине рН в диапазоне от 6 до 7, например рН 7.

Карбокислотный компонент карбокислотной соли висмута, соответствующей настоящему изобретению, в подходящем для использования случае содержит одну или несколько необязательно замещенных, прямых или разветвленных углеродных цепей, содержащих от 2 до 20 членов, таким образом, как одну или несколько необязательно замещенных, прямых или разветвленных углеродных цепей, содержащих от 6 до 14 членов. В одном варианте осуществления карбокислотный компонент карбокислотной соли висмута, соответствующей настоящему изобретению, в подходящем для использования случае содержит одну или несколько необязательно замещенных, прямых или разветвленных углеродных цепей, содержащих от 8 до 12 членов.

Карбокислотный компонент карбокислотной соли висмута может быть выбран из одного или нескольких представителей, выбираемых из необязательно замещенных прямых или разветвленных гексановой кислоты, гептановой кислоты, октановой кислоты, нонановой кислоты, декановой кислоты, ундекановой кислоты, додекановой кислоты и/или тридекановой кислоты и их изо- и нео-форм.

В подходящем для использования случае карбокислотную соль висмута выбирают из одного или нескольких представителей, выбираемых из необязательно замещенных прямых или разветвленных октаноата висмута, нонаноата висмута, деканоата висмута, неодеканоата висмута и/или ундеканоата висмута.

В одном варианте осуществления карбокислотная соль висмута включает неодеканоат висмута.

Подходящими для использования в настоящем изобретении являются различные коммерчески доступные карбокислотные соли висмута. Например, продукты TIB КАТ 716 или TIB КАТ 716LA, TIB КАТ 716 XLA, TIB КАТ 720 (коммерческие доступные в компании TIB Chemicals), Borchi Kat-24, или Borchi Kat-315, или Borchi-Kat 320 (коммерчески доступные в компании OMG Borchers), К-КАТ ХС-В221, или К-КАТ 348, или К-КАТ ХК-601 (коммерчески доступные в компании King Industries), Coscat 83 (коммерчески доступный в компании Vertellus Speciality Inc.), DABCO MB20 (коммерчески доступный в компании Air Products and Chemicals).

Добавка в виде карбокислотной соли (соли карбоновой кислоты) висмута может увеличивать скорость реакции сшивания между сшивателем и полимерной пленкообразующей смолой настоящей композиции покрытия. Добавка в виде карбокислотной соли висмута может катализировать реакцию сшивания между сшивателем и полимерной пленкообразующей смолой. Добавка в виде карбокислотной соли висмута или ее остатки могут оставаться связанными со сшитой полимерной пленкой.

Композиция покрытия может быть получена в присутствии или при отсутствии жидкого носителя. В случае присутствия жидкого носителя композиция покрытия может формировать дисперсию в фазе жидкого носителя.

В случае присутствии жидкого носителя композиция покрытия в подходящем для использования случае будет характеризоваться уровнем содержания твердого вещества в диапазоне 20-50% (масс). Количество жидкого носителя, включенного в композицию покрытия, главным образом диктуется требуемыми реологическими свойствами для нанесения композиции на подложку. Достаточным количеством жидкого носителя обычно будет являться количество, которое делает возможными легкие переработку и нанесение на металлическую подложку, а также достаточное удаление в течение желательного времени отверждения.

Жидкий носитель содержит один или несколько разбавителей, предпочтительно один или несколько углеводородных разбавителей. Подходящие для использования углеводородные разбавители могут включать ароматические углеводороды в виде ксилола, смешанных ксилолов, продукта solvesso 100 (доступного в компании Exxon Chemical) или подобные коммерчески доступные ароматические углеводородные смеси и продукты Solvesso 150 или Solvesso 150 (обедненный по нафталину) (доступные в компании Exxon Chemical) или подобные коммерчески доступные ароматические углеводородные смеси или сложные эфиры, такие как ацетат пропиленгликольметилового простого эфира, или гликолевый простой эфир, такой как продукты Dowanol РМ или Dowanol DPM (коммерчески доступные в компании Dow).

Композиция покрытия, соответствующая настоящему изобретению, необязательно, кроме того, может содержать одну или несколько смазок, таких как материалы, известные на современном уровне техники.

Композиция покрытия, соответствующая настоящему изобретению, необязательно, кроме того, может содержать один или несколько пигментов, таких как материалы, известные на современном уровне техники.

Помимо этого, как это должно быть понятно для специалистов в соответствующей области техники, в зависимости от желательной области применения композиции покрытий настоящего изобретения, кроме того, могут содержать и другие добавки, такие как вода, коалесцирующие растворители, выравниватели, противовспениватели (например, модифицированные (поли)силоксаны), загустители (например, метилцеллюлоза), ускорители отверждения, суспендирующие добавки, поверхностно-активные вещества, усилители адгезии, сшивающие агенты, диспергаторы (например, лецитин), ингибиторы коррозии, смачиватели, наполнители (например, диоксид титана, оксид цинка, алюминий), матирующие вещества (например, осажденный диоксид кремния) и тому подобное.

Композиция покрытия, соответствующая настоящему изобретению, может быть получена в результате перемешивания компонентов после растворения смолы в растворителях по мере надобности (например, при использовании твердой смолы).

Композиция покрытия настоящего изобретения может быть нанесена на определенный спектр контейнеров, таких как, например, алюминиевые тюбики. Контейнеры могут быть использованы при упаковывании определенного спектра содержимого, такого как щелочные продукты питания, напитки или косметика. Предпочтительно композиции покрытий настоящего изобретения наносят на контейнеры, предназначенные для упаковывания косметики.

Композиция покрытия настоящего изобретения может быть нанесена на такой контейнер при использовании способов, известных на современном уровне техники. Например, композиции покрытий могут быть нанесены в результате заполнения контейнера композицией покрытия, а после этого сливания покрытия. Затем остаточная композиция может быть отверждена при использовании известных способов, таких как нагревание.

Контейнер, имеющий покрытие, полученное из композиции покрытия настоящего изобретения, может обеспечить получение желательной стойкости к воздействию щелочей на поверхностях с нанесенными покрытиями. Кроме того, покрытие может обеспечить получение подходящих для использования физических свойств, в том числе ударной вязкости, адгезии, формуемости, химической стойкости, гибкости и стойкости к истиранию.

Для лучшего понимания изобретения и демонстрации того, как могут быть осуществлены варианты осуществления изобретения, ссылка теперь в порядке примера может быть сделана на следующие далее экспериментальные данные.

Композиции покрытий, соответствующие настоящему изобретению, получали и наносили на металлический контейнер. Контейнеры с нанесенными покрытиями подвергали испытанию на стойкость к воздействию растворителей, химическую стойкость и стойкость к воздействию щелочей. Подробности в отношении способов получения, нанесения и испытания и результаты представляют собой нижеследующее. Нанесение покрытия на алюминиевые тюбики без нанесенных покрытий:

Покрытия наносили на алюминиевые тюбики. Алюминиевый тюбик по отдельности заполняли приблизительно 2 граммами рецептур покрытий изобретения, после этого проводили сцеживание в течение 10 минут, когда тюбик подвешивали стороной вниз, тем самым нанося покрытие на внутреннюю поверхность тюбика. Затем тюбик располагали в конвекционной печи для отверждения при 230°С в течение 4 минут. Тюбики с нанесенными покрытиями подвергали испытанию на стойкость к воздействию аммиака в соответствии с методиками, описанными ниже. Нанесение покрытия на алюминиевые панели без нанесенных покрытий:

Покрытия могут быть получены в результате нанесения мазка образцов покрытий изобретения при использовании рейки, изготовленной из витой проволоки, #28. После этого панели с нанесенными покрытиями располагали в конвекционной печи для отверждения в течение 4 минут при 180°С, при 200°С и при 230°С. Листы с нанесенными покрытиями оценивали на предмет стойкости к воздействию растворителей, таких как пирролидон NMП (N-метилпирролидон), и химической стойкости в результате проведения испытания на реакцию третичных аминов с азотистой кислотой.

Методы испытаний

Испытание на воздействие пирролидона NMП:

Панели с нанесенными покрытиями погружали в N-метилпирролидон (NMП) в стеклянном контейнере, закрытом крышкой, при комнатной температуре на 24 часа. Части с нанесенными покрытиями удаляли, промывали в стакане, заполненном кетоном МЭК (метилэтилкетон), а после этого высушивали. Твердую рейку с нанесенным покрытием из полимера ПТФЭ вводили в контакт с покрытием и 10 раз перемещали взад и вперед по поверхности с нанесенным покрытием при приложении давления. Покрытия проверяли на их способность выдерживать химическое воздействие пирролидоном NMП при использовании визуальной шкалы 1-5, при этом 5 является наилучшим показателем.

Испытание на реакцию третичных аминов с азотистой кислотой:

Раствор: 1,5% продукта Methyl-Violett 2b (например, Basonyl violet 600 от компании BASF), растворенного в системе 10% глицерина/38,30% спирта ТГФС/50,00% 2-пропанона, и 0,2% продукта Tego Wet KL 245 от компании Evonik (смачиватель). Приблизительно 1-3 мл данного раствора прикапывают на поверхность высушенного покрытия (условия высушивания 4 мин 180°С, 4 мин 200°С и 4 мин 230°С: смотрите таблицу). По истечении 5 минут раствор сметали и покрытия оценивали на предмет окрашивания и размягчения при использовании шкалы 1-5, при этом 5 является наилучшим показателем.

Испытание на воздействие аммиака:

Тюбики с нанесенными покрытиями заполняли в вытяжном шкафу при использовании 40 мл 25%-ного раствора аммиака (стандартная степень заполнения для тюбиков при 28×133 мм). После этого тюбики закрывали. Раствору аммиака давали возможность оказывать воздействие в течение 3 часов при 40°С. После этого тюбики опорожняли, прополаскивали водой и осторожно разрезали ножницами. Пленку покрытия рассматривали на предмет наличия пузырей и удаления с алюминиевой подложки на обрезанной кромке. Треугольное испытание: производили два разреза на стороне алюминия (расстояние, соответствующее приблизительно 10 мм). Алюминий отрывали от разрезов в направлении, противоположном стороне покрытия, в форме треугольника и проводили оценку на потерю адгезии: покрытия оценивали на предмет их характеристик адгезии на обрезанной кромке при использовании шкалы 1-5, при этом 5 является наилучшим показателем.

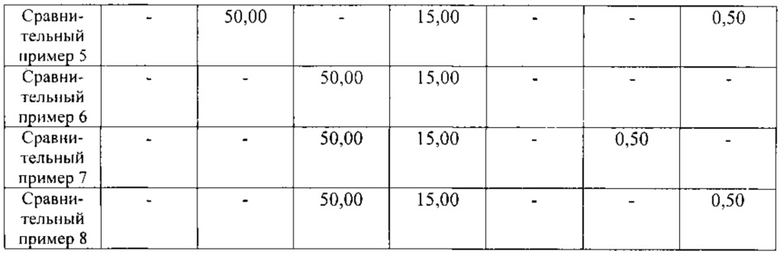

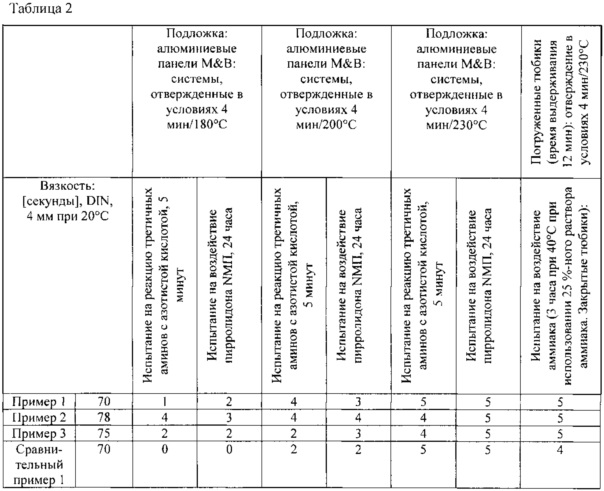

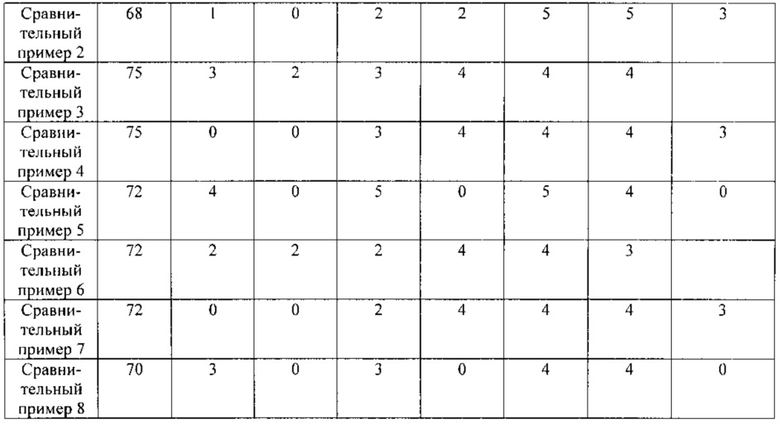

Каждую из композиций изобретения и сравнительных композиций, представленных в приведенной ниже таблице 1, получали при определенных соотношениях полимерной пленкообразующей смолы, выбираемой из эпоксидной смолы, первого типа сложного полиэфира или второго типа сложного полиэфира; сшивающей композиции Bakelite; и добавки, выбираемой из по существу нейтральной композиции на основе неодеканоата висмута, композиции на основе щелочного триаминофенола или кислотной композиции на основе бензойной сульфоновой кислоты. Каждая из композиций, кроме того, содержала 0,05% (масс./масс.) композиции дополнительной добавки byk 313 (15%-ного раствора полидиметилсилоксана, модифицированного сложным полиэфиром, в 2-метокси-1-метилэтилацетате). Сравнительные композиции 1-2 и композиция изобретения 1, кроме того, содержали 10% (масс/масс.) жидкого носителя Dowanol DPM и 16% (масс/масс.) жидкого носителя ксилола. Сравнительные композиции 3-8 и композиции изобретения 2-3, кроме того, содержали 15% (масс/масс.) жидкого носителя Dowanol DPM и 19% (масс/масс.) жидкого носителя ксилола. Полный перечень соотношений компонентов подробно представлен в приведенной ниже таблице 1.

Эпоксидная смола А

Перемешиваемую обогреваемую реакционную емкость снабжали дефлегматором и устройством для барботирования азота, в емкость добавляли жидкую эпоксидную смолу Epikote 880 (2615 г) (доступную в компании Shell Chemicals) и проводили нагревание до 95°С. Добавляли бисфенол А (1385 г), иодид этилтрифенилфосфония (2,88 г) и углеводородный растворитель Solvesso 100 (800 г) (доступный в компании Shell Chemicals) и реакционную смесь повторно нагревали до 95°С. После этого температуру реакционной смеси увеличивали до 155°С в течение периода времени в 2 часа, затем температуру выдерживали при 155°С. Через регулярные интервалы из емкости отбирали образцы и проводили испытание на уровень содержания эпоксидных групп (УСЭГ). Температуру выдерживали при 155°С вплоть до получения величины УСЭГ, составляющей 470 ммоль/кг (твердого вещества) и менее. После этого реакционную смесь охлаждали и растворяли в бутилдигликоле (350 г), продуктах Dowanol РМ (2000 г) и Solvesso 100 (2290 г). Конечные характеристики раствора смолы: уровень содержания твердого вещества 39,9% (180°С, 30 минут, 0,5 г), вязкость 887 мПа-сек при 25°С, уровень содержания эпоксидных групп 463 ммоль/кг (твердого вещества).

Смола сложного полиэфира В

Перемешиваемую обогреваемую реакционную емкость снабжали устройством для барботирования азота и насадочной колонной, конденсатором и сепаратором/сборником дистиллята. В реактор добавляли неопентилгликоль (2555 г) и триметилолпропан (410 г) и проводили нагревание до 120°С для расплавления материала. После этого запускали перемешивающее устройство и в реактор добавляли терефталевую кислоту (381 г), изофталевую кислоту (2159 г), адипиновую кислоту (1489 г) и оксид дибутилолова (3 г). При начале перегонки температуру реактора увеличивали до 160°С, после этого сохраняли стационарную скорость перегонки при выдерживании температуры головной части в диапазоне от 98 до 102°С по мере стационарного увеличения температуры реактора до максимума в 220°С по завершении процесса. При просветлении смеси из смол через регулярные интервалы отбирали образцы для проведения испытания на кислотное число и вязкость. Процесс выдерживали вплоть до достижения кислотного числа в диапазоне 6-10 мг КОН/г и вязкости в диапазоне 12-17 пуазов при 150°С (вискозиметр типа «конус-пластина»), после этого смолу разбавляли в продукте Solvesso 150 ND (3950 г). Конечные характеристики смолы: уровень содержания твердого вещества 60,4% (150°С, 60 минут, 0,5 г), вязкость раствора 22,8 пуаза при 25°С, кислотное число 7,4 мг КОН/г (в отношении твердого вещества), Mw 11200 (полистирольные стандарты метода ГПХ).

Смола сложного полиэфира С

Перемешиваемую обогреваемую реакционную емкость снабжали устройством для барботирования азота и насадочной колонной, конденсатором и сепаратором/сборником дистиллята. В реактор добавляли неопентилгликоль (523 г) и триметилолпропан (84,10 г) и проводили нагревание до 120°С для расплавления материала. После этого запускали перемешивающее устройство и в реактор добавляли терефталевую кислоту (78,1 г), изофталевую кислоту (442,6 г), адипиновую кислоту (305,3 г) и октаноат двухвалентного олова (1 г). При начале перегонки температуру реактора увеличивали до 160°С. После этого сохраняли стационарную скорость перегонки при выдерживании температуры головной части в диапазоне от 98 до 102 °С по мере стационарного увеличения температуры реактора до максимума в 220°С по завершении процесса. При просветлении смеси из смол через регулярные интервалы отбирали образцы для проведения испытания на кислотное число и вязкость. Процесс выдерживали вплоть до достижения кислотного числа в диапазоне 6-10 мг КОН/г и вязкости в диапазоне 15-25 пуазов при 150°С (вискозиметр типа «конус-пластина»), после этого смолу разбавляли в продукте Solvesso 150 ND (830 г). Конечные характеристики смолы: уровень содержания твердого вещества 59,8% (150°С, 60 минут, 0,5 г), вязкость раствора 2820 мПа-сек при 23°С, кислотное число 7,5 мг КОН/г (в отношении твердого вещества), Mw 14037 (полистирольные стандарты метода ГПХ).

Сшиватель Bakelite (Bakelite 6535) представляет собой фенол/резольную смолу от компании Momentive (низкий уровень содержания мономеров).

Катализатор TIB Kat VP 08-146 (неодеканоат висмута) поступает от компании TIB (Goldschmidt)/Mannheim. Трисаминофенольный отвердитель/катализатор NX3 LC поступает от компании Protex/Synthron. Додецилбензойная сульфоновая кислота Cycat 600 (или Nacure 5076) поступает от компании Cytec (или компании King-Industries). Может быть использовано необязательное смачивающее вещество, подобное продукту Byk 313 от компании Byk. Может быть использован необязательный усилитель адгезии, подобный продукту НР-72-1288 от компании PPG.

Композиции получали в результате загрузки основной смолы в контейнер и перемешивания растворителей, сшивателей и добавок в условиях окружающей среды вплоть до достижения гомогенности.

Металлические подложки с нанесенными покрытиями подвергали испытанию в соответствии с обсуждавшимися выше методами испытания. Результаты представлены в приведенной ниже таблице 2.

Как демонстрируют результаты из таблицы 2, композиция покрытия, соответствующая настоящему изобретению, обеспечивает получение улучшенной стойкости к воздействию щелочей при одновременном сохранении других желательных свойств.

Внимание следует обратить на все статьи и документы, которые поданы одновременно с данным описанием изобретения или прежде него в связи с данной заявкой и которые выложены для всеобщего ознакомления вместе с данным описанием изобретения, и содержание всех таких статей и документов посредством ссылки включается в настоящий документ.

Все признаки, описанные в данном описании изобретения (включая любые прилагаемые пункты формулы изобретения, реферат и чертежи), и/или все стадии любого метода или способа, описанных таким образом, могут быть объединены в любой комбинации за исключением тех комбинаций, в которых, по меньшей мере, некоторые из таких признаков и/или стадий являются взаимоисключающими.

Каждый признак, описанный в данном описании изобретения (включая любые прилагаемые пункты формулы изобретения, реферат и чертежи), может быть замещен альтернативными признаками, использующимися для идентичных, эквивалентных или подобных целей, если только не будет однозначно утверждаться другого. Таким образом, если только однозначно не будет утверждаться другого, то каждый описанный признак будет представлять собой только один пример родовой последовательности из эквивалентных или подобных признаков.

Изобретение не ограничивается подробностями вышеизложенного варианта (вариантов) осуществления. Изобретение простирается на любой новый один или любую новую комбинацию из признаков, описанных в данном описании изобретения (включая любые прилагаемые пункты формулы изобретения, реферат и чертежи), или на любую новую одну или любую новую комбинацию из стадий любых метода или способа, описанных таким образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ НЕМАРКОГО ПОКРЫТИЯ | 2014 |

|

RU2686215C2 |

| ОТВЕРЖДАЕМЫЕ ПЛЕНКООБРАЗУЮЩИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ РЕАКТИВНЫЕ ФУНКЦИОНАЛЬНЫЕ ПОЛИМЕРЫ И ПОЛИСИЛОКСАНОВЫЕ СМОЛЫ, МНОГОСЛОЙНЫЕ КОМПОЗИЦИОННЫЕ ПОКРЫТИЯ И СПОСОБЫ ИХ ИСПОЛЬЗОВАНИЯ | 2018 |

|

RU2755296C2 |

| ОТВЕРЖДАЕМЫЕ ПЛЕНОЧНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ГИДРОКСИЛЬНЫЕ ФУНКЦИОНАЛЬНЫЕ АКРИЛОВЫЕ ПОЛИМЕРЫ, СОЕДИНЕНИЯ БИС- МОЧЕВИНЫ И МНОГОСЛОЙНЫЕ КОМПОЗИЦИОННЫЕ ПОКРЫТИЯ | 2018 |

|

RU2734931C1 |

| НЕВОДНЫЕ ДИСПЕРСИИ, СОДЕРЖАЩИЕ АКРИЛОВЫЙ ПОЛИМЕРНЫЙ СТАБИЛИЗАТОР И ЗАТРАВОЧНЫЙ ПОЛИМЕР, СТАБИЛИЗИРОВАННЫЙ С ИСПОЛЬЗОВАНИЕМ АЛИФАТИЧЕСКОГО СЛОЖНОГО ПОЛИЭФИРА | 2013 |

|

RU2616001C2 |

| ВОДОРАЗБАВЛЯЕМЫЕ КОМПОЗИЦИИ И КОМПАКТНЫЕ СПОСОБЫ ПОЛУЧЕНИЯ МНОГОКОМПОНЕНТНЫХ КОМПОЗИЦИЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ НАНЕСЕНИЯ КОМПОЗИЦИОННЫХ ПОКРЫТИЙ НА ПОДЛОЖКИ | 2017 |

|

RU2721136C1 |

| КОМПОЗИЦИЯ ЭЛЕКТРОПОКРЫТИЯ, СОДЕРЖАЩАЯ ДОБАВКУ ДЛЯ БОРЬБЫ С ОБРАЗОВАНИЕМ ЛУНОК | 2010 |

|

RU2538265C2 |

| ВОДНЫЕ ДИСПЕРСИИ, КОМПОЗИЦИИ ПОКРЫТИЙ, ОБРАЗОВАННЫЕ ВОДНЫМИ ДИСПЕРСИЯМИ, И МНОГОСЛОЙНЫЕ ПОКРЫТИЯ | 2018 |

|

RU2738180C1 |

| КОНТЕЙНЕРЫ ДЛЯ ПИЩЕВЫХ ПРОДУКТОВ И НАПИТКОВ И СПОСОБЫ НАНЕСЕНИЯ ПОКРЫТИЯ | 2007 |

|

RU2449892C2 |

| КОМПОЗИЦИИ ПОКРЫТИЙ, ЭЛАСТИЧНЫЕ НЕПРОНИЦАЕМЫЕ ПОКРЫТИЯ, ПОЛУЧЕННЫЕ ИЗ НИХ, И СПОСОБЫ НАНЕСЕНИЯ ТАКИХ ПОКРЫТИЙ | 2017 |

|

RU2703129C1 |

| СЛОЖНЫЕ ПОЛИЭФИРЫ И СОДЕРЖАЩИЕ ИХ ПОКРЫТИЯ | 2014 |

|

RU2642063C2 |

Изобретение относится к композициям покрытия и может использоваться в упаковочной промышленности. Композиция покрытия содержит полимерную пленкообразующую смолу, сшивающий агент, подходящий для сшивания полимерной пленкообразующей смолы, и добавку, включающую карбокислотную соль висмута, которая включает неодеканоат висмута. Изобретение позволяет получить покрытия, стойкие к воздействию щелочей, с улучшенной адгезией, гибкостью и стойкостью к истиранию. 7 н. и 4 з.п. ф-лы, 2 табл., 3 пр.

1. Композиция покрытия, содержащая:

i) полимерную пленкообразующую смолу,

ii) сшивающий агент, подходящий для сшивания полимерной пленкообразующей смолы i), и

iii) добавку, содержащую карбокислотную соль висмута, при этом карбокислотная соль висмута включает неодеканоат висмута.

2. Композиция покрытия по п. 1, где полимерная пленкообразующая смола включает эпоксидную смолу, смолу сложного полиэфира или полиакрилатную смолу.

3. Композиция покрытия по п. 1 или 2, где сшивающий агент включает один или более представителей, выбираемых из агента, содержащего гидроксилзамещенную ароматическую группу; агента, содержащего изоцианатную группу; агента, содержащего аминогруппу; агента, содержащего аминовую группу; мочевиноформальдегидной добавки или алкилированной мочевины, содержащей иминофункциональность.

4. Композиция покрытия по п. 1 или 2, где сшивающий агент включает один или более представителей, выбираемых из необязательно замещенного фенолоальдегидного или фенолокетонового (со)полимера, материалов, относящихся к меламиноформальдегидному типу в виде гексакис(метоксиметил)меламинового (ГМММ) типа, и материалов, относящихся к бензогуанаминоформальдегидному типу.

5. Композиция покрытия по п. 1, где добавка характеризуется величиной рН в диапазоне от 6 до 8.

6. Металлическая подложка с нанесенным покрытием из композиции покрытия по любому из пп. 1-5.

7. Алюминиевая подложка с нанесенным покрытием из композиции покрытия, по меньшей мере, на ее части, при этом композиция покрытия содержит:

i) полимерную пленкообразующую смолу,

ii) сшивающий агент, подходящий для сшивания полимерной пленкообразующей смолы i), и

iii) добавку, включающую карбокислотную соль висмута, при этом карбокислотная соль висмута включает неодеканоат висмута.

8. Упаковочное изделие с нанесенным покрытием из композиции покрытия, по меньшей мере, на его части, при этом композиция покрытия содержит:

i) полимерную пленкообразующую смолу,

ii) сшивающий агент, подходящий для сшивании полимерной пленкообразующей смолы i), и

iii) добавку, включающую карбокислотную соль висмута, при этом карбокислотная соль висмута включает неодеканоат висмута.

9. Способ нанесения покрытия на металлическую подложку, включающий нанесение на нее композиции покрытия, содержащей:

i) полимерную пленкообразующую смолу,

ii) сшивающий агент, подходящий для сшивания полимерной пленкообразующей смолы i), и

iii) добавку, включающую карбокислотную соль висмута, при этом карбокислотная соль висмута включает неодеканоат висмута.

10. Применение карбокислотной соли висмута в качестве добавки в композиции покрытия для увеличения стойкости к воздействию щелочей у подложки с нанесенным покрытием из композиции покрытия.

11. Способ увеличения стойкости к воздействию щелочей у подложки с нанесенным покрытием, при этом на подложку наносят покрытие из композиции покрытия, причем способ включает использование добавки, включающей карбокислотную соль висмута, в упомянутой композиции покрытия.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| WO 00/47642 A1, 17.08.2000 | |||

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩИХ СОЛИ ВИСМУТА КОМПОЗИЦИЙ И ИХ ПРИМЕНЕНИЕ В КАЧЕСТВЕ КАТАЛИТИЧЕСКИХ КОМПОНЕНТОВ В КАТОДНО ОСАЖДАЕМЫХ ЛАКАХ ДЛЯ ЭЛЕКТРОЛАКИРОВАНИЯ ПОГРУЖЕНИЕМ | 1994 |

|

RU2137866C1 |

Авторы

Даты

2017-12-19—Публикация

2014-05-19—Подача