Область техники, к которой относится изобретение

Настоящее изобретение относится к рабочему колесу для центробежного насоса. Рабочее колесо настоящего изобретения является применимым при перекачивании волокнистой суспензии. Рабочее колесо настоящего изобретения в особенности применимо при перекачивании волокнистой суспензии, наподобие бумажной массы в напорный ящик бумагоделательной или картоноделательной машины.

Уровень техники

Центробежные насосы используются для перекачивания широкого ряда разнообразных жидкостей и суспензий. Насосы, используемые для перекачивания чистых жидкостей, сильно отличаются от насосов, используемых для перекачивания суспензий или даже по существу твердых частиц большого размера, например, наподобие рыбы. При перекачивании жидкостей, именно отношение напоров и коэффициент эффективности обычно рассчитываются. Но, при перекачивании суспензий или твердых частиц, свойства твердых частиц начинают играть важную роль. Чем больше имеется твердых частиц, тем больше их роль в конструктивном исполнении насоса. В некоторых применениях твердые частицы, подлежащие перекачиванию, должны быть обработаны с осторожностью, т.е. таким образом, чтобы перекачивание не повредило частицы. В некоторых других применениях цель может быть противоположной. Например, при перекачивании канализационных шламов насосы часто снабжены каким-нибудь из разрушающих средств для дробления твердых частиц на более мелкие частицы. И, иногда, текучая среда, подлежащая перекачке, содержит твердые частицы, которые имеют тенденцию блокировать насос. В таком случае текучая среда, подлежащая перекачке, содержит длинные волокна, нити, жгуты или другие длинные гибкие объекты, которые легко прилипают к переднему краю лопаток рабочего колеса и начинают накапливать другие объекты так, что образуется более толстый жгутоподобный объект. Такой объект не только растет больше и больше, постепенно блокируя каналы лопаток, но также легко входит в зазоры между лопатками рабочего колеса и корпусом насоса, увеличивая потребляемую мощность, необходимую для вращения рабочего колеса, и порождая механическое напряжение как на валу насоса, соединении между насосом и приводным двигателем, так и на лопатках рабочего колеса.

Еще один тип текучих сред, перекачиваемых посредством центробежного насоса, представляет собой волокнистые суспензии целлюлозной и бумажной промышленности. При этом волокна или частицы суспензии являются относительно малыми, т.е. длина волокон составляет порядка от доли миллиметра до около 10 миллиметров. Такие волокнистые суспензии обычно не могут блокировать насос, но было, однако, изучено, что волокна имеют тенденцию прилипания к переднему краю лопатки рабочего колеса обычного центробежного насоса. В данном документе предполагается, что обычный центробежный насос имеет лопатки обычного водяного насоса, иными словами, лопатки, передние края которых являются заостренными, т.е. более тонкими, чем остальная часть толщины лопатки. Проблема волокон, прилипающих к передним краям лопаток, рассмотрена в GB-A-1412488. Данная проблема решена с помощью утолщения переднего края лопатки таким образом, чтобы диаметр утолщенного переднего края был больше, чем толщина остальной части лопатки. Эта конструктивная особенность, вместе с увеличенной турбулентностью, достигнутой за счет изменения угла входа лопатки рабочего колеса, предохраняет волокна от прилипания к переднему краю лопатки.

С одной стороны, вышерассмотренный GB-документ не указывает актуальную проблему, связанную с волокнами, прилипающими к переднему краю лопаток, и, с другой стороны, даже не устанавливает, что подобная проблема также возникает на задних краях лопаток. Таким образом, то обстоятельство, что волокна при прилипании к краям приводят к образованию комков, нитей или жгутов из нескольких волокон, открепляющихся от края, время от времени, и перекачиваемых насосом далее в процессе, делает прилипание волокон к передним и задним краям лопаток столь значительным. Если процесс представляет собой, например, бумагоделательный или картоноделательный процесс целлюлозной и бумажной промышленности, комки, нити или жгуты входят на этапе формирования полотна и остаются видимыми в конечном продукте или они также могут порождать дыру в конечном продукте или, как наихудший вариант, обрыв полотна.

Другая проблема, которая обнаруживается при изучении рабочих колес, используемых для перекачивания волокнистых суспензий, относится также к другим краевым областям рабочего колеса. Иными словами, было отмечено, что хотя сечение как рабочей, так и задней лопаток обычных центробежных насосов является, на практике, прямоугольными, лопатки имеют на их свободных концах два относительно острых края (применяется к полуоткрытым рабочим колесам). Подобным образом, также передние и задние края диска/дисков могут иметь острые края. Также, центральная стенка рабочего колеса с двусторонним всасыванием обычно имеет острые края на их внешней периферии. В проведенных экспериментах было обнаружено, что острые края имеют тенденцию накапливания волокон. Волокна, прилипшие к краю/краям, позволяют новым волокнам также прилипать или к сторонам ранее налипших волокон, или к самим ранее налипшим волокнам. Турбулентность, вызванная перемещением лопаток в окрестности кожуха стационарной улитки/корпуса, порождает турбулентность, которая легко инициирует обматывание волокон вместе, после чего образуется нить. Когда такая нить/нити открепляются от края/краев в насосах напорного ящика, например бумагоделательного или картоноделательного процесса целлюлозной или бумажной промышленности, нити входят на этапе формирования полотна и остаются видимыми в конечном продукте или они также могут порождать дыру в конечном продукте или, как наихудший вариант, обрыв полотна.

Краткое изложение сущности изобретения

Таким образом, целью настоящего изобретения является разработка нового типа рабочего колеса для центробежного насоса, способного избежать по меньшей мере одну из вышеуказанных проблем.

Другой целью настоящего изобретения является разработка такого нового рабочего колеса для центробежного насоса, которое не позволяет волокнам прилипать к передним и задним краям его лопаток.

Еще одной целью настоящего изобретения является разработка такого нового рабочего колеса для центробежного насоса, которое не позволяет волокнам налипать к другим краям его лопаток, покрывным дискам или дискам.

По меньшей мере одна из указанных целей настоящего изобретения достигается посредством рабочего колеса для центробежного насоса, при этом рабочее колесо содержит ступицу с по меньшей мере одной цельной и жесткой рабочей лопаткой, причем указанная по меньшей мере одна цельная и жесткая рабочая лопатка имеет переднюю краевую область, заднюю краевую область, центральную область, боковой край, нагнетающую поверхность и засасывающую поверхность, при этом передняя краевая область указанной по меньшей мере одной цельной и жесткой рабочей лопатки снабжена закругленной или утолщенной частью, имеющей толщину, большую, чем толщина в центральной области, и при этом задняя краевая область указанной по меньшей мере одной цельной и жесткой рабочей лопатки является скругленной посредством закругления для возможности иметь толщину, большую, чем толщина в центральной области.

Другие отличительные признаки рабочего колеса настоящего изобретения станут очевидными в сопроводительных зависимых пунктах формулы изобретения.

Краткое описание чертежей

Рабочее колесо для центробежного насоса более подробно описано ниже со ссылкой на сопроводительные чертежи, на которых:

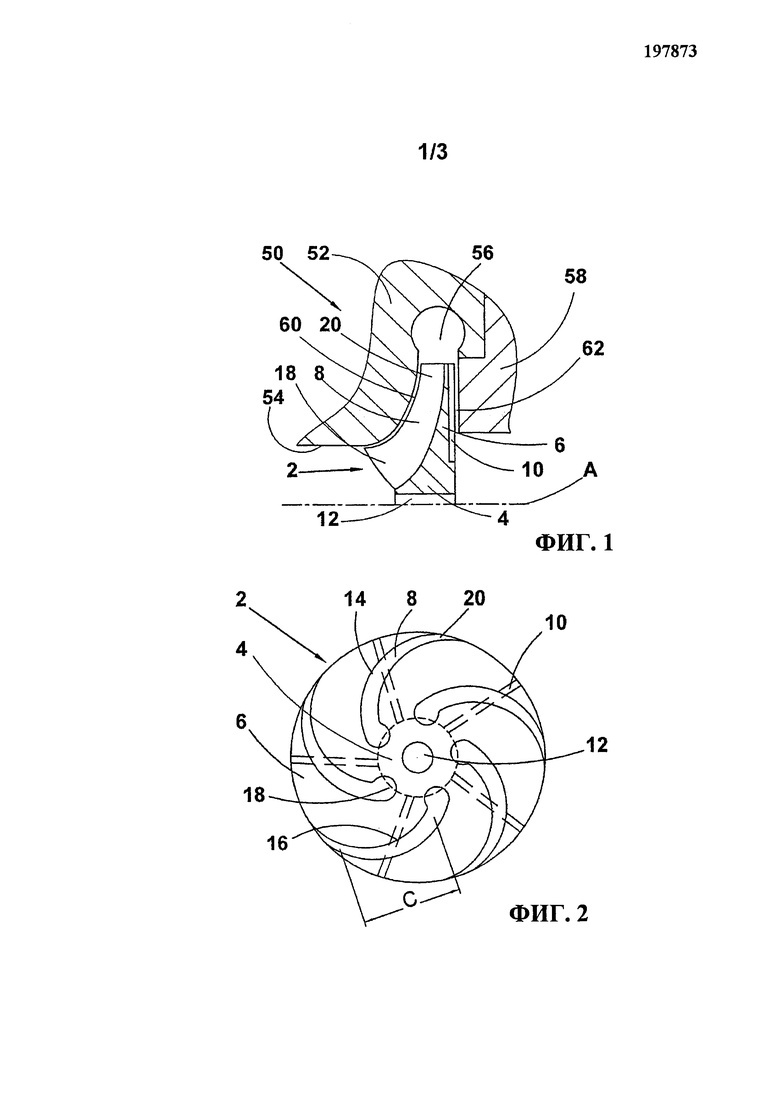

Фиг.1 схематически иллюстрирует местный разрез центробежного насоса,

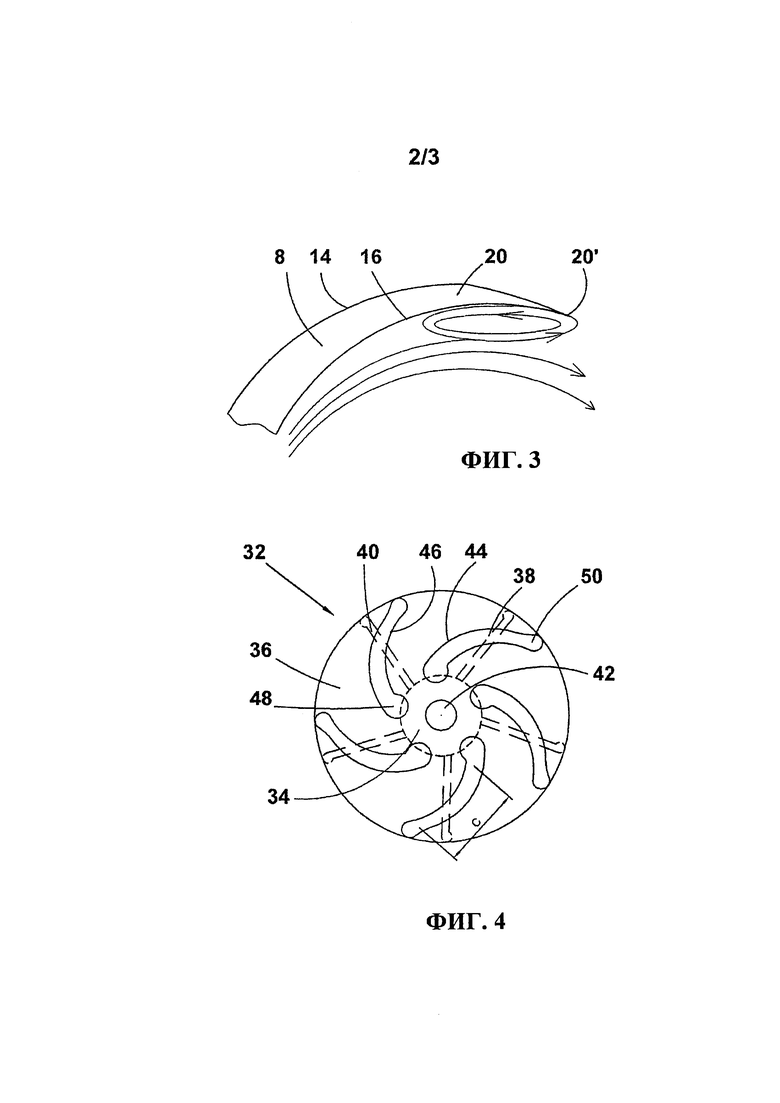

Фиг.2 схематически изображает рабочее колесо центробежного насоса предшествующего уровня техники, если смотреть в направлении входящей текучей среды,

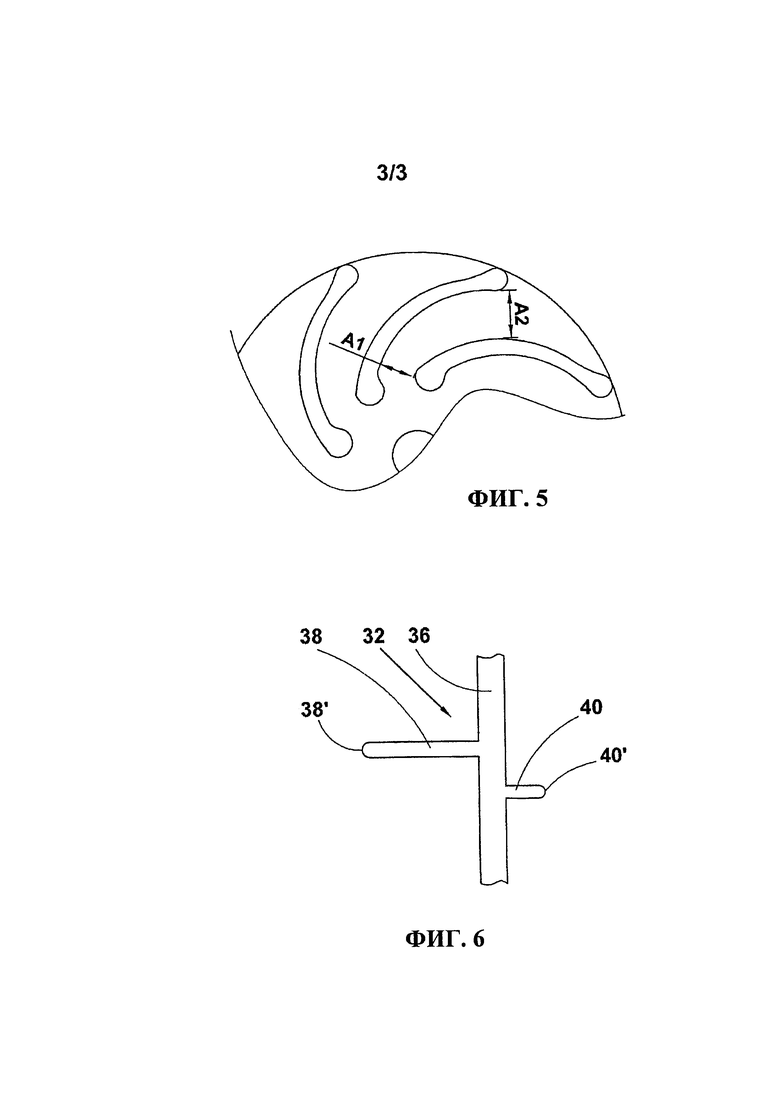

Фиг.3 схематически иллюстрирует заднюю секцию лопатки рабочего колеса согласно фиг.2, обсуждая проблему, относящуюся к заднему краю лопатки,

Фиг.4 схематически изображает рабочее колесо в соответствии с предпочтительным вариантом осуществления настоящего изобретения, если смотреть в направлении входящей текучей среды,

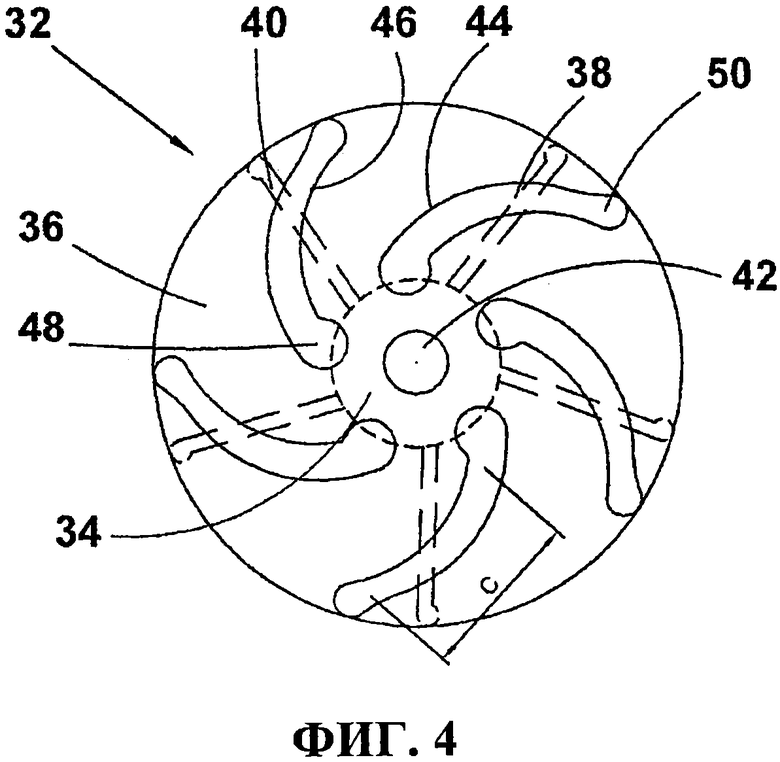

Фиг.5 схематически иллюстрирует местный разрез рабочего колеса в соответствии с предпочтительным вариантом осуществления настоящего изобретения, и

Фиг.6 схематически изображает местный разрез рабочего колеса, если смотреть в направлении к оси рабочего колеса.

Подробное описание чертежей

Фиг.1 в целом иллюстрирует центробежный насос в местном разрезе. Центробежный насос 50 содержит рабочее колесо 2, закрепленное на валу (не показан) с возможностью вращения вокруг оси А внутри улитки 52, имеющей входное отверстие 54 и выходное отверстие, размещенное тангенциально к спиральной камере 56. Улитка 52 прикреплена к корпусу 58 насоса, вмещающему уплотнения и подшипники (не показаны) насоса 50. Рабочее колесо 2 имеет ступицу 4 и, в полуоткрытом рабочем колесе, дискообразный корпус 6, также называемый как задняя пластина, продолжающаяся наружу от ступицы 4. По меньшей мере одна цельная и жесткая нагнетающая лопатка или рабочая лопатка 8 выполнена с возможностью продолжения наружу от ступицы 4. В полуоткрытом рабочем колесе цельная и жесткая рабочая лопатка/лопатки выполнена/выполнены на передней стороне диска 6, т.е. стороне, обращенной к входящей текучей среде во входном отверстии 54. При необходимости, одна или несколько цельных и жестких задних лопаток 10 размещены на задней поверхности диска 6, продолжающегося наружу от ступицы 4. Ступица 4 также снабжена центральным отверстием 12 для вала центробежного насоса. Рабочие лопатки 8 рабочего колеса имеют переднюю краевую область 18 и заднюю краевую область 20. Рабочие лопатки размещены в пределах улитки 52 таким образом, чтобы передний зазор 60 оставался между рабочими лопатками 8 и улиткой 52. Однако если вопрос касается закрытого рабочего колеса, т.е. рабочего колеса, имеющего диски, иногда называемые передними и задними пластинами, на обеих сторонах рабочих лопаток передний зазор 60 может находиться между передним диском и улиткой. Соответствующий задний зазор 62 остается между задними лопатками 10 и корпусом 58 насоса 50. При отсутствии задних лопаток, зазор может находиться между диском 6 и корпусом. И при отсутствии также диска, задний зазор находится между рабочими лопатками и корпусом 58.

Фиг.2 схематически изображает рабочее колесо центробежного насоса предшествующего уровня техники, если смотреть в направлении, в котором текучая среда входит в насос. Рабочее колесо 2 выполнено из ступицы 4 и дискообразного корпуса 6, цельных и жестких нагнетающих лопаток или рабочих лопаток 8 на передней стороне диска 6, т.е. стороне, обращенной к входящей текучей среде, и цельных и жестких задних лопаток 10 (показанных пунктирными линиями) на задней поверхности диска 6. Рабочие лопатки 8 могут продолжаться радиально наружу к периферии диска 6, но могут также продолжаться радиально за пределы диска 6 или оставаться в пределах периферии диска 6. Задние лопатки 10 обычно продолжаются до наружной периферии диска 6, но также могут оставаться, немного не достигая его. Ступица 4 также снабжена центральным отверстием 12 для закрепления рабочего колеса 2 на валу центробежного насоса. Каждая рабочая лопатка 8 имеет две поверхности или стороны. Передняя боковая поверхность или лицевая поверхность 14 называется нагнетающей поверхностью, поскольку она функционирует путем проталкивания текучей среды в направлении вращения рабочего колеса, а также радиально наружу, тем самым давление на поверхности 14 лопатки возрастает. Противоположная сторона называется засасывающей лицевой поверхностью или поверхностью 16, поскольку давление на поверхности 16 лопатки уменьшается. Рабочие лопатки 8 рабочего колеса 2 имеют переднюю краевую область 18 и заднюю краевую область 20 и центральную область С между ними. Лопатка в передней краевой области 18 рабочих лопаток 8 предшествующего уровня техники является скругленной и имеет толщину, большую, чем толщина остальной части лопатки 8 или толщина центральной области С. Лопатка в задней краевой области 20 рабочих лопаток 8 обычно является заостренной, т.е. ее толщина является меньшей, чем толщина остальной части рабочей лопатки 8 или толщина центральной области С. Рабочие лопатки 8 могут иметь также в их центральной области С постоянно уменьшающуюся толщину от передней краевой области 18 до задней краевой области 20, как показано на фиг.1, или толщина лопатки может быть постоянной в центральной области С между двумя краевыми областями.

Фиг.3 иллюстрирует заднюю секцию рабочей лопатки рабочего колеса, согласно фиг.2, схематически обсуждая проблему, относящуюся к задней краевой области 20 рабочей лопатки 8. Изогнутые стрелки, показанные под засасывающей поверхностью 16 рабочей лопатки, изображают направление потока текучей среды между двумя рабочими лопатками. Согласно наблюдениям поток текучей среды отделяется от засасывающей поверхности 16 рабочей лопатки 8 в задней краевой области 20 в тех случаях, когда поток поворачивается в противоположном направлении и начинает течь радиально внутрь вдоль засасывающей поверхности 16 рабочей лопатки 8. Таким образом, создается рециркулирующий поток. Разумеется, причиной для втекающего потока является пониженное давление на засасывающей лицевой поверхности 16 рабочей лопатки 8.

Это явление не представляет проблемы, заслуживающей особого внимания, при перекачивании чистой жидкости, но, когда жидкость переносит, например, волокна, проблема становится серьезной. Волокна, перемещающиеся вместе с рециркулирующим потоком, легко захватываются острым задним краем 20' рабочей лопатки 8. Постепенно образуется волокнистый комок, или жгут, или нить из-за прилипания волокон как к краю 20', так и друг к другу. Время от времени, комки или нити открепляются от края 20' под действием потока текучей среды вдоль нагнетающей поверхности 14 и впоследствии, прокачиваются при этом далее. В случае если насос представляет собой питающий насос напорного ящика бумагоделательной или картоноделательной машины, открепленные комки и нити текут вместе с бумажной или картонной массой к напорному ящику и далее к полотнообразующей машине. При попадании в полотно, комки или нити снижают качество конечного продукта, будучи видимыми в конечном продукте, и образуя дыры в полотне или обрывы полотна, как наихудшая альтернатива.

Фиг.4 схематически изображает рабочее колесо 32 в соответствии с предпочтительным вариантом осуществления настоящего изобретения, который решает вышеописанную проблему. Рабочее колесо 32 выполнено из ступицы 34 с диском 36, цельных и жестких нагнетающих лопаток или рабочих лопаток 38 на передней стороне диска 36, т.е. стороне, обращенной к входящей текучей среде, цельных и жестких задних лопаток 40 (показанных пунктирными линиями) на задней поверхности диска 36. Цельные и жесткие рабочие лопатки 38 могут продолжаться радиально наружу к периферии диска 36, но также могут продолжаться наружу за пределы диска 36 или оставаться радиально в пределах периферии диска 36. Диск 36 также снабжен центральным отверстием 42 для прикрепления рабочего колеса на валу центробежного насоса. Каждая цельная и жесткая рабочая лопатка 38 имеет две поверхности или стороны. Передняя сторона или поверхность 44 называется нагнетающей поверхностью, поскольку она функционирует путем проталкивания текучей среды в направлении вращения рабочего колеса, а также радиально наружу, тем самым давление на поверхности лопатки возрастает. Противоположная сторона называется засасывающей лицевой поверхностью или поверхностью 46, поскольку давление на поверхности лопатки уменьшается. Рабочие лопатки рабочего колеса имеют переднюю краевую область 48 и заднюю краевую область 50. Передняя краевая область 48 каждой рабочей лопатки 38 снабжена закругляющейся или утолщающейся частью, которая предпочтительно, но необязательно, размещена на стороне засасывающей поверхности 46 лопатки 38. Иными словами, нагнетающая поверхность или поверхность 44 каждой лопатки является обтекаемой от ее переднего края и далее. Сечение закругляющейся или утолщающейся части предпочтительно, но необязательно, является круглым для ее значительной части.

Рабочее колесо 32 настоящего изобретения отличается от рабочего колеса предшествующего уровня техники согласно фиг.1 тем, что задняя краевая область 50 каждой цельной и жесткой рабочей лопатки 38 является скругленной и имеет толщину, большую, чем центральная область С лопатки 38, т.е. область рабочей лопатки между передней краевой областью 48 и задней краевой областью 50. Закругление в задней краевой области 50 каждой рабочей лопатки 38 предпочтительно, но необязательно, размещено на нагнетающей поверхности 44 лопатки 38. Закругление предпочтительно, но необязательно, в основном является круглым в его сечении. По существу, под словом закругление подразумеваются все такие формы, которые предохраняют волокна от прилипания к рассматриваемому краю. Таким образом, предпочтительно, но необязательно, что утолщенная часть лопатки присоединена к центральной части лопатки гладко, т.е. обтекаемым образом для предотвращения потерь потока. Один способ определения диаметра закругления или утолщения рабочей лопатки 38 в задней краевой области 50 состоит в том, чтобы найти баланс между гидравлической эффективностью рабочего колеса и возможностью предотвращения прилипания волокон к краям лопаток. Проведенные эксперименты показали, что диаметр закругления предпочтительно составляет по меньшей мере порядка 1,1*толщины рабочей лопатки в центральной области, более предпочтительно 1,3*толщины рабочей лопатки в зависимости от распределения волокон или частиц по длине/размеру. Закругление предохраняет волокна, встретившие закругленный задний край от образования острого изгиба около заднего края, что обеспечивало бы их приклеивание к переднему краю. Теперь, когда задний край является закругленным, любое волокно, лежащее рядом с поверхностью заднего края, легко сметается с поверхности малейшей турбулентностью вблизи задней краевой области.

В качестве дополнительного признака, который может быть использован, но необязательно используется, вместе с вышеописанным изобретением, относимая к закруглению задних краев рабочих лопаток, фиг.4 также показывает, как закруглены цельные и жесткие задние лопатки 40 на их задних краях. Закругление в задней краевой области каждой задней лопатки 40 предпочтительно, но необязательно, размещено на нагнетающей поверхности задней лопатки 40. Закругление предпочтительно, но необязательно, в основном является круглым в своем сечении. Фактически под словом закругление подразумеваются все такие формы, которые предохраняют волокна от прилипания к рассматриваемому краю. Таким образом, предпочтительно, но не обязательно, что утолщенная часть лопатки присоединяется к центральной части лопатки плавно, т.е. обтекаемым образом для предотвращения потерь потока. Проведенные эксперименты показали, что диаметр (или соответствующая величина, указывающая толщину лопатки в точке ее наибольшего утолщения) закругления составляет предпочтительно по меньшей мере порядка 1,1*толщины задней лопатки в центральной области, более предпочтительно 1,3*толщины задней лопатки в зависимости от распределения волокон или частиц по длине/размеру. Закругление предохраняет волокна, наталкивающиеся на закругленный задний край, от образования острого изгиба около заднего края, что обеспечивало бы их приклеивание к переднему краю. Теперь, когда задний край является закругленным, любое волокно, находящееся рядом с поверхностью заднего края, легко сметается с поверхности малейшей турбулентностью вблизи задней краевой области.

Фиг.5 схематически иллюстрирует местный разрез рабочего колеса в соответствии с предпочтительным вариантом осуществления настоящего изобретения. Чертеж изображает, как утолщенные передний и задний края цельных и жестких рабочих лопаток 38 не сужают область потока между смежными лопатками. Например, если бы закругления на переднем крае были на нагнетающей поверхности 44 рабочей лопатки 38, наименьшие области А1 потока были бы размещены между закруглением и засасывающей поверхностью 46 предыдущей рабочей лопатки 38. Тем самым, область потока была бы значительно меньше, чем теперь, когда закругление 48 находится на засасывающей поверхности 46. Подобным образом, если бы закругления на заднем крае были размещены на засасывающей поверхности 46 рабочей лопатки 38, наименьшие области А2 потока были бы размещены между закруглением и нагнетающей поверхностью 44 следующей рабочей лопатки 38. Посредством этого, область потока была бы значительно меньше, чем теперь, когда закругление 50 находится на нагнетающей поверхности 44. Таким образом, размещение закругления 48/50 на определенной поверхности рабочей лопатки 38 приносит преимущество или, фактически, устраняет недостаток.

Фиг.6 изображает местный разрез рабочего колеса 32 настоящего изобретения, если смотреть со стороны рабочего колеса в направлении к его оси. Иначе говоря, чертеж показывает внешние края диска 36, цельную и жесткую рабочую лопатку 38 и цельную и жесткую заднюю лопатку 40 в соответствии с другим предпочтительным вариантом осуществления настоящего изобретения. Основой для изучения форм лопаток является тот факт, что, аналогично случаю с передними и задними краями, волокна, перемещающиеся вместе с потоком, подлежащим перекачиванию, стремятся прилипнуть к краям такой формы лопаток, которые продолжаются в направлении потока текучей среды. В центробежных насосах предшествующего уровня техники, имеющих полуоткрытые рабочие колеса, боковые края (края в направлении потока впредь находятся на упомянутых боковых краях) лопаток, на практике, были прямоугольными. Теперь, когда волокна прилипли к такому краю, поток приносит новые волокна, которые прилипают к стороне первых волокон или самим волокнам. Из-за близости стенки улитки, поток является турбулентным с некоторой явной циркуляцией, посредством которой волокна, прилипшие к краю или друг к другу, легко начинают обматываться и образовывать длинную нить, которая время от времени, открепляется и при этом прокачивается далее. В случае если насос представляет собой питающий насос напорного ящика бумагоделательной или картоноделательной машины, открепленные нити текут вместе с бумажной или картонной массой к напорному ящику и далее к полотнообразующей секции бумагоделательной или картоноделательной машины. При попадании в полотно, комки или нити снижают качество конечного продукта, будучи видимыми в конечном продукте, и порождая дыры в полотне или обрывы полотна, как наихудшая альтернатива.

Первый способ устранения вышеописанной проблемы, в принципе, является таким же, как уже обсуждалось в отношении фиг.4, т.е. закругление края лопатки. Иными словами, край 38' каждой рабочей лопатки 38, обращенный к улитке, является закругленным для того, чтобы прилипание волокон к краю было значительно затруднено. Также, подобным образом, край 40' каждой задней лопатки 40, обращенный к корпусу насоса, является закругленным для той же цели. Закругление на краях может быть таким, чтобы толщина лопатки не увеличивалась на закруглении, но, естественно, она также может увеличивать толщину за счет закругления, как обсуждалось в отношении варианта осуществления согласно фиг.4. Проведенные эксперименты показали, что оба свободных края (фактически, при более подробном рассмотрении лопатки, имеющей прямоугольное сечение, очевидно, что свободный край (возможно, не один, прикрепленный к диску) лопатки имеет по существу два края) лопаток должны быть закруглены с тем, чтобы иметь радиус, составляющий по меньшей мере одну четвертую толщины рабочих лопаток или задних лопаток.

Другой способ устранения вышеописанной проблемы заключается в увеличении по меньшей мере или переднего или заднего зазора, поскольку, чем больше зазор, тем слабее турбулентность, приводящая к навиванию прилипших волокон к нити, и тем легче возможно прилипшим волокнам открепиться, и тем сложнее волокну прилипнуть к краю. Иными словами, поскольку зазор в обычных центробежных насосах, используемых для перекачивания волокнистых суспензий, был порядка 1 миллиметра, зазор/зазоры увеличивался/увеличивались по меньшей мере до 2 миллиметров, возможно до 4 миллиметров. Точнее говоря, обнаружено, что зазор должен быть больше, чем в обычных насосах, выполненных для чистой воды.

В силу вышеописанного, следует понимать, что вышеприведенное описание обсуждает и чертежи представляют полуоткрытое рабочее колесо одностороннего всасывания, т.е. рабочее колесо, имеющее отверстие для всасывания или входное отверстие для текучей среды в одном аксиальном направлении и диск на одной стороне рабочих лопаток, как пример всех возможных вариаций рабочего колеса центробежного насоса. Однако настоящее изобретение может быть применено ко всем видам центробежных рабочих колес. Иными словами, рабочее колесо также может представлять собой рабочее колесо с двусторонним всасыванием, т.е. рабочее колесо, имеющее отверстие для всасывания или входное отверстие для текучей среды на обеих противоположных аксиальных сторонах рабочего колеса. Рабочее колесо также может быть закрытым (диски на обеих сторонах рабочих лопаток) или открытым (диска вовсе нет). И далее, рабочее колесо с двусторонним всасыванием может быть снабжено диском ступицы, т.е. стенкой на радиальной центральной плоскости рабочего колеса, и покрывными дисками, обычно называемыми дисками, размещенными на внешних краях рабочих лопаток. Проведенные эксперименты показали, что оба свободных края (фактически, при более подробном рассмотрении любого покрывного диска или диска, имеющего прямоугольную форму на его свободном крае, оказалось, что свободный край фактически имеет два края) покрывных дисков или дисков должны быть закруглены с тем, чтобы иметь радиус, составляющий по меньшей мере одну четвертую от толщины рабочих лопаток или задних лопаток.

Таким образом, ясно, что рабочее колесо может иметь несколько других элементов, наподобие покрывного диска/покрывных дисков, диска/дисков и т.д., которые имеют передние и задние края, к которым может прилипать волокнистый материал. Следовательно, обсуждаемые выше принципы вращения вышеупомянутых переднего и заднего краев также применяются к любым другим краям.

Как может быть видно из вышеприведенного описания, разработана новая конструкция рабочего колеса. Хотя настоящее изобретение описано в данном документе посредством примеров, в связи с тем, что в настоящее время рассматривается в качестве предпочтительных вариантов осуществления, следует понимать, что настоящее изобретение не ограничено раскрытыми вариантами осуществления, но предназначено охватывать различные комбинации и/или модификации его признаков и других применений в пределах объема настоящего изобретения, как определено в приложенной формуле изобретения.

Изобретение относится к центробежному насосу для перекачивания волокнистой суспензии. Рабочее колесо насоса содержит ступицу (34) по меньшей мере с одной цельной и жесткой рабочей лопаткой (38) и по меньшей мере с одной цельной и жесткой задней лопаткой (40). По меньшей мере одна рабочая лопатка (38) имеет переднюю краевую область (48), снабженную закругленной или утолщенной частью, заднюю краевую область (50), центральную область (С), боковой край, нагнетающую поверхность (44) и засасывающую поверхность (46). По меньшей мере одна цельная и жесткая задняя лопатка (40) имеет заднюю краевую область, боковой край, нагнетающую поверхность и засасывающую поверхность. Задняя краевая область (50) по меньшей мере одной рабочей лопатки (38) является скругленной посредством закругления для того, чтобы иметь толщину, большую, чем толщина в центральной области (С). Изобретение направлено на исключение налипания волокон к краям лопаток. 12 з.п. ф-лы, 6 ил.

1. Рабочее колесо для центробежного насоса, при этом рабочее колесо содержит ступицу (36) с по меньшей мере одной цельной и жесткой рабочей лопаткой (38), где указанная по меньшей мере одна цельная и жесткая рабочая лопатка (38) имеет переднюю краевую область (48), заднюю краевую область (50), центральную область (С), толщину в центральной области (С), боковой край, нагнетающую поверхность (44) и засасывающую поверхность (46), причем передняя краевая область (48) указанной по меньшей мере одной цельной и жесткой рабочей лопатки (38) снабжена закругленной или утолщенной частью, имеющей толщину, большую, чем толщина в центральной области (С), отличающееся тем, что задняя краевая область (50) указанной по меньшей мере одной цельной и жесткой рабочей лопатки (38) является закругленной посредством закругления с тем, чтобы иметь толщину, большую, чем толщина в центральной области (С).

2. Рабочее колесо по п. 1, отличающееся тем, что закругление в задней краевой области (50) выполнено на нагнетающей поверхности (44) рабочей лопатки (38).

3. Рабочее колесо по п. 1 или 2, отличающееся тем, что закругление является в основном круглым в своем сечении.

4. Рабочее колесо по п. 1, отличающееся тем, что толщина рабочей лопатки (38) в задней краевой области (50) составляет порядка 1,1*толщины рабочей лопатки в центральной области С.

5. Рабочее колесо по п. 3, отличающееся тем, что закругление имеет диаметр, составляющий по меньшей мере 1,1*толщины рабочей лопатки в центральной области (С), предпочтительно по меньшей мере 1,3*толщины рабочей лопатки в центральной области (С).

6. Рабочее колесо по п. 1, отличающееся тем, что закругление в передней краевой области (48) выполнено на засасывающей поверхности (46) указанной по меньшей мере одной рабочей лопатки (38).

7. Рабочее колесо по п. 1, отличающееся тем, что рабочее колесо имеет по меньшей мере одну заднюю лопатку (40), при этом указанная по меньшей мере одна задняя лопатка (40) имеет заднюю краевую область, боковой край, нагнетающую поверхность и засасывающую поверхность, причем задняя краевая область указанной по меньшей мере одной задней лопатки (40) является скругленной с помощью закругления.

8. Рабочее колесо по п. 7, отличающееся тем, что закругление указанной по меньшей мере одной задней лопатки (40) является в основном круглым в своем сечении.

9. Рабочее колесо по п. 7 или 8, отличающееся тем, что закругление указанной по меньшей мере одной задней лопатки (40) имеет диаметр, составляющий по меньшей мере 1,1*толщины задней лопатки, предпочтительно по меньшей мере 1,3*толщины задней лопатки (40).

10. Рабочее колесо по п. 1, отличающееся тем, что боковой край (38') указанной по меньшей мере одной рабочей лопатки (38) является закругленным.

11. Рабочее колесо по п. 7, отличающееся тем, что боковой край (40') указанной по меньшей мере одной задней лопатки (40) является закругленным.

12. Рабочее колесо по п. 1, отличающееся тем, что задний край покрывного диска (36) является закругленным.

13. Рабочее колесо по любому из пп. 10, 11 или 12, отличающееся тем, что боковые края рабочих лопаток или задних лопаток или передних и/или задних краев покрывных дисков или дисков являются закругленными таким образом, чтобы радиус на краях составлял по меньшей мере одну четверть от толщины рабочих лопаток, задних лопаток или покрывных дисков.

| GB 1412488 A, 05.11.1975 | |||

| US 4681508 A, 21.07.1987 | |||

| ЦЕНТРОБЕЖНЫЙ НАСОС ДЛЯ ВЯЗКИХ АБРАЗИВОСОДЕРЖАЩИХ ЗАТВЕРДЕВАЮЩИХ СРЕД | 2010 |

|

RU2429380C1 |

| Насос для текучих сред с волокнистыми включениями | 1975 |

|

SU634690A3 |

| KR 20110117034 A, 26.10.2011. | |||

Авторы

Даты

2017-11-15—Публикация

2013-09-19—Подача