Перекрестная ссылка на родственные заявки

Заявка претендует на приоритет патентной заявки Италии № MI 2009A000781, зарегистрированной 8 мая 2009 года в Италии G. Massimo, G. Iacopo, В. Diano, В. Manuele and M. Andrea, полное содержание которой включено в данную работу в качестве ссылки.

Область техники

Воплощения предмета изобретения, раскрытые здесь, в основном относятся к способам и системам, и более конкретно, к способам и технологическим приемам прикрепления композиционного бандажа к лопаткам рабочего колеса.

Уровень техники

Компрессоры представляют собой определенный тип турбомашины, которая позволяет увеличивать давление сжимаемой текучей среды (например, газа) посредством применения механической энергии. Различные типы компрессоров используют на нефтеперерабатывающих предприятиях в нефтяной и газовой промышленности. К таким компрессорам относится так называемый центробежный компрессор, в котором энергию передают частицам газа с помощью центробежного ускорения. Центробежное ускорение может быть достигнуто вращением вращающегося элемента, состоящего из одного или более колес или центробежных роторов, выполненных из металла и заключенных внутри статора.

Центробежный компрессор может быть оснащен одним ротором (рабочим колесом), и иметь одноступенчатую конфигурацию, или несколькими роторами, расположенными последовательно, в т.н. многоступенчатых компрессорах. Каждая ступень центробежного компрессора включает всасывающий трубопровод в статор для подачи газа, ротор, который позволяет подводить кинетическую энергию к газу, и систему каналов внутри статора, между одним ротором и следующим ротором, с целью преобразования кинетической энергии газа, выходящего из ротора под давлением.

Другим типом турбомашины является насос, который позволяет увеличивать давление несжимаемой текучей среды (например, жидкости) посредством использования механической энергии. Различные типы насосов, используемых в нефтяной и газовой промышленности, включают так называемые центробежные насосы, в которых механическую энергию передают жидкости в виде центробежного ускорения, вращением вращающихся элементов, состоящих из одного или более колес или центробежных роторов, и в основном изготовленных из металла, в случае турбомашин с высокими эксплуатационными характеристиками. Центробежные насосы могут быть оснащены одним ротором или несколькими роторами, расположенными последовательно и заключенными в статоре. Центробежные насосы могут быть сформированы с соответствующими расширительным и возвратным трубопроводами, чтобы преобразовать кинетическую энергию жидкости, выходящей из ротора под давлением.

Центробежные роторы центробежных компрессоров или центробежных насосов в основном классифицируют как роторы с «одномерной», «двухмерной» или «трехмерной» кривизной, в зависимости от их геометрии. В частности, 2D центробежный ротор в двух измерениях (см. Фиг. 1А) включает лопатки 302D, содержащие профили, которые проходят практически в двух измерениях вокруг оси X2D роторе. В основном, лопатки 302D имеют профиль, который проходит радиально от впускного отверстия 200I в направлении выпускного отверстия 200U. Кроме того, 2D ротор включает опорный диск 202, который проходит радиально относительно оси вращения X2D и к которому присоединены лопатки 302D.

На Фиг. 1В представлен двухмерный ротор 22D подобный тому, который показан на Фиг. 1А, но отличающийся от него тем, что содержит передний диск или опорный диск 102D, закрепленный со стороны лопаток 302D, противоположной опорному диску 202D, как описано далее более подробно.

На Фиг. 1С показано увеличенное поперечное сечение ротора 22D, где опорный диск 102D показан прикрепленным к лопаткам 302D и где показан значительный рост в радиальном направлении, пригодный для формирования пространств для пропуска текучей среды и, в то же время, для направления ее от впускного отверстия 200I к выпускному отверстию 200U. В частности, в двухмерном роторе 22D, опорный диск 102D имеет пластинчатую форму с поверхностью S1, которая по существу параллельна оси X2D, которая сформирована вблизи впускного отверстия 200I, чтобы способствовать впуску текучей среды, и плоскость и радиальную поверхность S2, т.е. нормальную поверхность, соединенную с поверхностью S1 так, что она проходит от впускного отверстия 200I в направлении выпускного отверстия 200U.

Центробежный ротор 3D в трех измерениях представлен на Фиг. 2А и ротор 3D отличается лопатками 303D, имеющими по существу трехмерный профиль вокруг оси X3D вращения ротора от впускного отверстия 200I в направлении по существу радиального выпускного отверстия 200U. Другими словами, данный тип лопаток 303D не образуется от простого осевого преобразования аэродинамическим профилем, как в случае двухмерных лопаток, а может быть получен с помощью любого профиля, подходящего для максимизации гидродинамических характеристик компонента. Данный тип 3D ротора содержит опорный диск 203D, к которому присоединены лопатки 303D.

На Фиг. 2В показан ротор 33D в трех измерениях, аналогичный Фиг. 2А, но отличающийся от предшествующего тем, что он включает передний диск или опорный диск 103D, установленный со стороны лопаток 303D противоположно опорному диску 203D. На Фиг. 2С показано поперечное сечение ротора 33В, в котором опорный диск 103D соединен с лопатками 303D. Опорный диск 103D имеет профиль, либо радиальный, либо аксиальный, предназначенный для формирования пространств для пропуска текучей среды и, в то же время, для направления ее от впускного отверстия 300I к выпускному отверстию 300U. В частности, в случае трехмерных роторов, опорный диск 103D в основном имеет практически «колоколообразный» или «воронкообразный» профиль, где направление, перпендикулярное его внешней поверхности S3, проходит постепенно от приблизительно радиального до приблизительно аксиального направления от впускного отверстия 200I в направлении выпускного отверстия 200U. Однако, следует отметить, что форма опорного диска 102D и 103D может изменяться в зависимости от конкретного применения.

Также профиль может иметь конфигурации, имеющие характеристики, промежуточные между двухмерным и трехмерным ротором, в зависимости от практического применения, например, роторы, содержащие двухмерные лопатки и опорный диск по существу колоколообразной формы, или другие конфигурации.

Центробежный ротор, двухмерного типа (Фиг. 1В и 1С) или трехмерного типа (Фиг. 2В и 2С), традиционно называют «закрытым», если он содержит опорный диск 102D или 103D. С другой стороны, ротор обычно называют «открытым», если он не содержит таких опорных дисков 103D или 203D. В последнем случае, он представляет собой корпус статора турбомашины, который направляет технологическую среду, приведенную в движение ротором. Вышеупомянутые роторы могут быть получены сборкой их составляющих (с помощью сварки или пайки) или из единого твердого металлического тела механической обработкой (например, обработкой на станке или электроэрозионной обработкой), литьем или другими способами. Каждый из вышеупомянутых центробежных роторов имеет определенные преимущества и недостатки, некоторые из них кратко описаны далее.

Двухмерные центробежные роторы, либо открытые, либо закрытые, более просты и более экономически эффективны, чем открытые или закрытые трехмерные роторы, вследствие их геометрии. В свою очередь, открытые центробежные роторы, либо двух-, либо трехмерные, более просты и более экономически эффективны при получении по сравнению с двух- или трехмерными закрытыми роторами, поскольку они не содержат бандаж, который традиционно осложняет их изготовление.

С другой стороны, в роторах двух- или трехмерного закрытого типа, достигают лучшего регулирования потока по сравнению с открытыми двух- или трехмерными роторами, поскольку они имеют четко определенный гидродинамический путь. Более того, роторы закрытого типа позволяют достичь более высоких эксплуатационных характеристик, поскольку они минимизируют потери потока относительно корпуса статора.

Недостаток открытых или закрытых двухмерных центробежных роторов состоит в том, что они обладают худшими гидродинамическими характеристиками, чем открытые или закрытые трехмерные центробежные роторы, вследствие их геометрии.

Другой недостаток двух- или трехмерных открытых центробежных роторов состоит в том, что они обладают худшими гидродинамическими характеристиками, чем двух- или трехмерные закрытые роторы, вследствие утечки текучей среды между ротором и корпусом статора, что является особенно значимым в многоступенчатых турбомашинах, где трудно сохранить аксиальную деформацию под контролем.

Недостаток двух- или трехмерных роторов закрытого типа состоит в том, что они имеют максимальную окружную скорость меньшую, чем скорость двух- или трехмерных роторов открытого типа. Это, в частности, является следствием того факта, что опорный диск создает центробежное растяжение (обозначенное Fc на Фиг. 1С и 2С) на лопатках, вследствие их радиального расширения, которое является особенно значимым при высоких скоростях вращения. В частности, выше определенной скорости (в основном приблизительно 350 м/с, в зависимости от материала и геометрии), опорный диск создает такое высокое натяжение на лопатках, что оно может привести к разрушению самого ротора.

Таким образом, двухмерные открытые роторы оказались наиболее простыми и экономически выгодными для изготовления, обладающими максимальной скоростью вращения, но в то же время, низкими гидродинамическими характеристиками. С другой стороны, трехмерные закрытые роторы показывают наиболее высокие гидродинамические характеристики, но в то же время, наиболее сложны и дороги при изготовлении и обладают ограниченной максимальной скоростью вращения. Роторы промежуточного типа, например двухмерные закрытые роторы или трехмерные открытые роторы обладают промежуточными преимуществами.

В US 4676722, полное содержание которого включено сюда посредством ссылки, описан центробежный ротор, обладающий повышенной механической прочностью и сниженной массой, чтобы получить скорость вращения и диаметр ротора, большие по сравнению с роторами традиционного типа. Данный ротор изготовлен с рядом лопаток, выполненных из композиционного материала и жестко соединенных друг с другом в окружном направлении относительно оси вращения.

Один из недостатков вышеупомянутого ротора состоит в том, что различные лопатки включают армирующие волокна, по существу ориентированные в радиальном направлении, и это означает, что трудно сбалансировать окружное напряжение из-за центробежной силы Fa (см. Фиг. 1С), которая возрастает при высокой скорости вращения.

Еще один недостаток ротора указанного документа состоит в том, что такой ротор является относительно сложным с механической точки зрения, так как он состоит из множества различных элементов, которые необходимо изготовить независимо и механически собрать вместе. Более того, эта механическая сборка не может быть легко достигнута при использовании автоматизированных устройств, что приводит к увеличению времени изготовления и стоимости.

Другой недостаток данного ротора состоит в том, что композиционный материал ротора в области контакта с потоком не защищен от износа, вызываемого возможным присутствием твердых частиц в потоке или возможными кислыми текучими средами.

Еще один недостаток состоит в том, что может быть трудно достичь допусков для каждого элемента и для систем крепления, которые являются необходимыми для оптимальной работы ротора при высокой скорости. Более того, возможная деформация, вызванная напряжениями и силами, возникающими в ходе применения, может привести к проблемам при работе. Более того, в ходе работы может возникнуть вибрация, вызванная износом и/или дефектной механической сборкой различных элементов.

В JP 56132499, полное содержание которой включено сюда посредством ссылки, описан закрытый центробежный ротор, который содержит кольцо, изготовленное из композиционного материала и распложенное со стороны впуска опорного диска, чтобы снизить центробежное напряжение, возникающее при высокой скорости. Один из недостатков этого ротора состоит в том, что такое кольцо, изготовленное из композиционного материала, действует очень локально в области, где оно установлено, по этой причине его надежность не очень высока.

Другой недостаток состоит в том, что при высокой скорости вращения между кольцом и опорным диском возникают силы сдвига, вследствие деформации опорного диска, так что в опорном диске могут образоваться опасные трещины.

Еще одним недостатком является то, что деформация опорного диска возрастает с увеличением скорости, что приводит к риску открепления кольца. Если это происходит, ротор разрушается, таким образом повреждая детали статора машины.

В JP 9195987, полное содержание которого включено сюда посредством ссылки, описан центробежный ротор «трехмерного» типа. На опорный диск нанесен слой из композиционного материала, включающего углеродное волокно, для увеличения его жесткости и ограничения деформации в области выпускного отверстия при высокой скорости вращения. Один из недостатков данного ротора состоит в том, что ротор не решает проблемы центробежного напряжения Fc, которое возникает на опорном диске при высоких скоростях. Следовательно, увеличение скорости, получаемое при таком расположении, ограничено для закрытого ротора.

Другой недостаток состоит в том, что в условиях максимальной скорости, слой композиционного материала может отделяться от пластины, поскольку нагрузка действует по касательной к опорному диску, создавая высокие силы сдвига на поверхности соединения.

В JP 141898, полное содержание которого включено сюда посредством ссылки, описан центробежный ротор, содержащий опорный диск с коаксиальным резонатором для снижения массы и кольцевой элемент, расположенный на периферийной поверхности опорного диска для снижения его деформации. Данный кольцевой элемент выполнен из материала с более низким коэффициентом термического расширения, чем коэффициент термического расширения ротора.

Один из недостатков данного ротора состоит в том, что, даже в данном случае, такая система не решает проблемы центробежного напряжения Fc, которое возникает на опорном диске при высоких скоростях. Следовательно, увеличение скорости, которое возможно получить при таком расположении, ограничено для закрытого ротора.

В заключение следует отметить, что ни в одном из вышеупомянутых документов не решена проблема напряжений, создаваемых опорным диском в лопатках при высоких скоростях вращения. Следовательно, несмотря на развитие технологии, все еще существует потребность в создании центробежных роторов «закрытого» типа для турбомашин, которые работают при высоких скоростях вращения, в то же время обеспечивая достаточную надежность и экономичность при их изготовлении и использовании.

Соответственно, существует потребность в обеспечении систем и способов, позволяющих избежать описанных выше проблем и недостатков.

Описание изобретения

В одном из воплощений обеспечивают способ изготовления центробежного ротора, который является более простым и более экономически выгодным по сравнению с известными способами, и который позволяет, в то же время, получить конечное изделие, обеспечивающее лучшие характеристики.

В соответствии с одним из воплощений, обеспечивают рабочее колесо турбомашины. Рабочее колесо включает металлическое основание, в котором имеется центральное отверстие, заднюю поверхность и переднюю поверхность напротив задней поверхности; лопатки, проходящие по передней поверхности металлического основания; композиционный бандаж, прикрепленным к лопаткам так, что закрытые каналы или ребра сформированы передней поверхностью металлического основания, лопатками и композиционным бандажом (1508), и соединительные элементы, выполненные с возможностью прикрепления композиционного бандажа к металлическому основанию или лопаткам.

В соответствии с еще одним воплощением, обеспечен центробежный компрессор, включающий корпус; вал, расположенный в корпусе и выполненный с возможностью вращения относительно корпуса, и по меньшей мере рабочее колесо, соединенное с валом и выполненное как описано в п. 1 формулы изобретения.

В соответствии с еще одним из воплощений, обеспечен способ прикрепления композиционного бандажа к лопаткам рабочего колеса для турбомашины. Способ включает обеспечение металлического основания, содержащего центральное отверстие, заднюю поверхность, переднюю поверхность напротив задней поверхности, и лопатки проходящие по передней поверхности металлического основания; приведение композиционного бандажа в контакт с лопатками, так что замкнутые каналы или ребра формируются передней поверхностью металлического основания, лопатками и композиционным бандажом, и прикрепление композиционного бандажа к металлическому основанию и/или лопаткам.

Способ может включать одну или более следующие стадии: соединение композиционных лопаток к лопаткам на передней поверхности металлического основания так, что лопатка в целом выполнена из композиционного материала на выходной кромке и выполнена из металлического материала на выходной кромке, где сначала входная кромка встречает текучую среду, предназначенную для обработки с помощью рабочего колеса, и затем выходная кромка встречает текучую среду; нанесение клея, или смолы, или кремнийорганического материала между композиционным бандажом и лопатками и/или металлическим основанием; соединение крепежных скоб композиционного бандажа, выполненных из композиционного материала, с лопатками; присоединение композиционных лент к композиционному бандажу и к задней поверхности металлического основания поверх выходной кромки лопаток и отверждение композиционных лент для придания твердости; формирование пазов на композиционном бандаже, и прикрепление штифтов к лопаткам, где штифты сформированы для соединения пазов так, что штифты имеют открытую позицию и закрытую позицию, причем открытая позиция позволяет штифтам входить или выходить из пазов, тогда как закрытая позиция блокирует штифты внутри пазов; формирование крюков на лопатках и соответствующих отверстий в композиционном бандаже для вмещения крюков; формирование штифтов на лопатках и соответствующих отверстий в композиционном бандаже для вмещения штифтов; обеспечение штифтов в отверстиях, сформированных в лопатках, и соответствующих отверстиях в композиционном бандаже и заклепывание или нарезка резьбы на штифтах для навинчивания гаек, или того и другого, для крепления композиционного бандажа к лопаткам; формирование композиционных лопаток совместно с композиционным бандажом и соединение композиционных лопаток с лопатками на передней поверхности металлического основания так, что лопатка в целом выполнена из композиционного материала на выходной кромке и выполнена из металлического материала на входной кромке, где сначала входная кромка встречает текучую среду, обрабатываемую рабочим колесом, и последней текучую среду встречает выходная кромка; соединение потайным болтом, или металлической проволокой, или заклепками, или болтами композиционных лопаток с металлическим основанием; формирование концевых частей лопаток совместно с композиционным бандажом, чтобы покрыть выходные кромки лопаток и область боковой поверхности металлического основания, где боковая поверхность металлического основания соединяет переднюю поверхность с задней поверхностью, при этом концевые части лопаток формируют непрерывную поверхность вокруг боковой поверхности металлического основания; прикрепление концевых частей лопаток болтом или штифтом к боковой поверхности металлического основания; прикрепление крепежной скобы к лопатке с помощью болта или штифта так, что концевые части лопаток фиксируются крепежной скобой с боковой поверхностью металлического основания; формирование соединительных элементов на лопатках, причем каждый соединительный элемент содержит отверстие, наложение на лопатки композиционного бандажа и обеспечение обода через отверстия соединительных элементов для прикрепления композиционного бандажа к лопаткам, или прикрепление крепежных скоб к лопаткам и вставку штифтов через крепежные скобы и лопатки для закрепления композиционного бандажа.

Краткое описание чертежей

Прилагаемые чертежи, которые включены в материалы заявки и составляют часть описания, иллюстрируют одно или более воплощений и вместе с описанием поясняют данные воплощения.

На Фиг. 1А, 1В и 1С соответственно представлены аксонометрическая проекция традиционного открытого двухмерного центробежного ротора, традиционного двухмерного закрытого центробежного ротора и увеличенное поперечное сечение ротора согласно Фиг. 1В.

На Фиг. 2А, 2В и 2С соответственно представлены аксонометрическая проекция традиционного открытого двухмерного центробежного ротора, традиционного двухмерного закрытого центробежного ротора и увеличенное поперечное сечение ротора согласно Фиг. 2В.

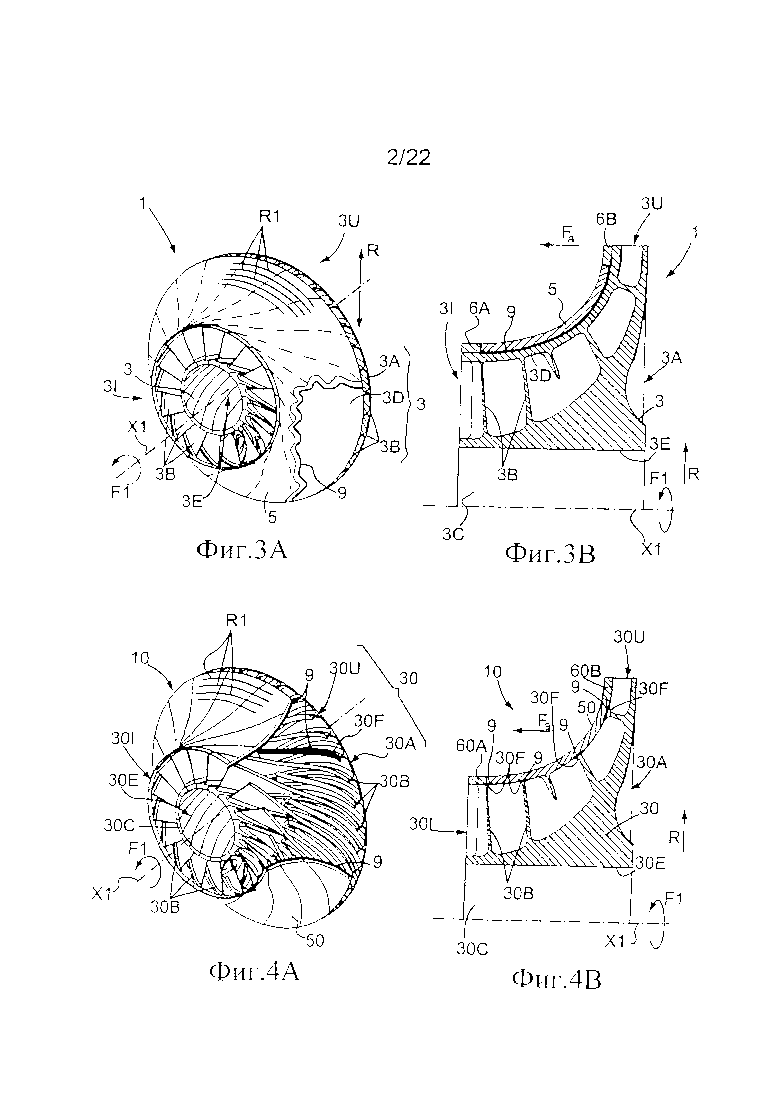

На Фиг. 3А и 3В схематически представлены аксонометрическая проекция и увеличенное неполное поперечное сечение центробежного ротора в соответствии с одним из воплощений изобретения.

На Фиг. 4А и 4В схематически представлены аксонометрическая проекция и увеличенное неполное поперечное сечение центробежного ротора в соответствии с одним из воплощений изобретения.

На Фиг. 5А и 5В схематически представлены аксонометрическая проекция и увеличенное неполное поперечное сечение центробежного ротора в соответствии с одним из воплощений изобретения.

На Фиг. 6А и 6В схематически представлены аксонометрическая проекция и увеличенное неполное поперечное сечение центробежного ротора в соответствии с одним из воплощений изобретения.

На Фиг. 7А-7В схематически показаны некоторые композиционные материалы, которые можно использовать в соответствии с одним из воплощений изобретения;

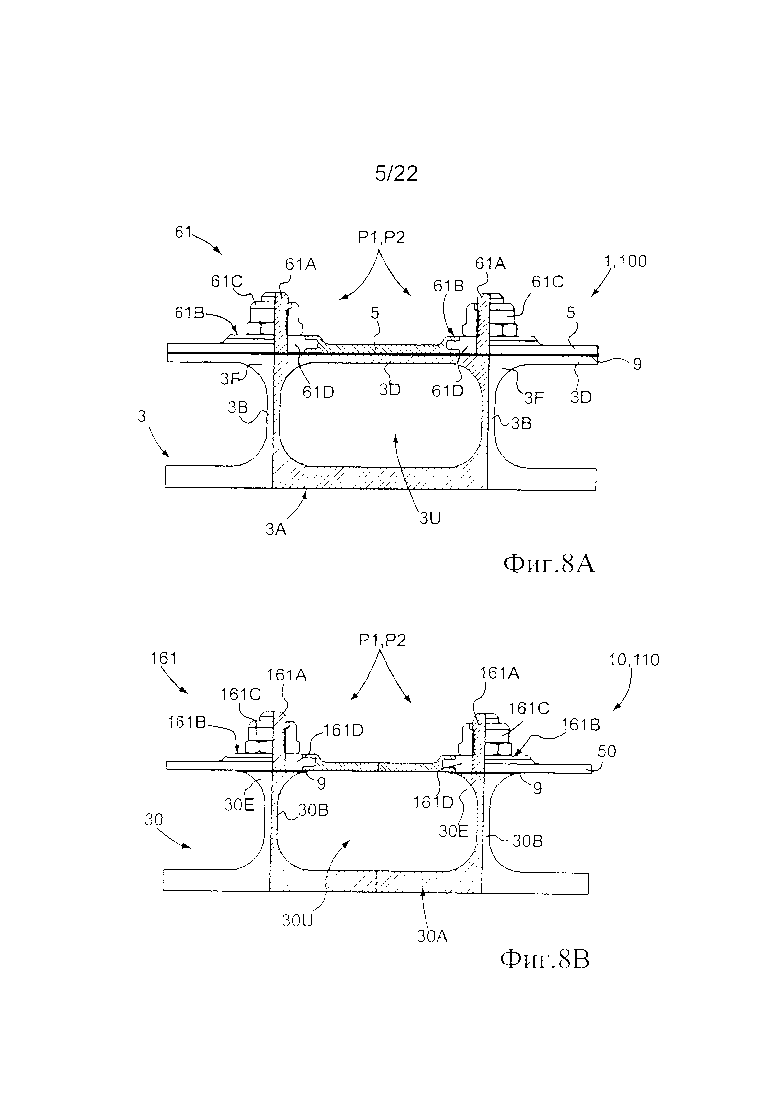

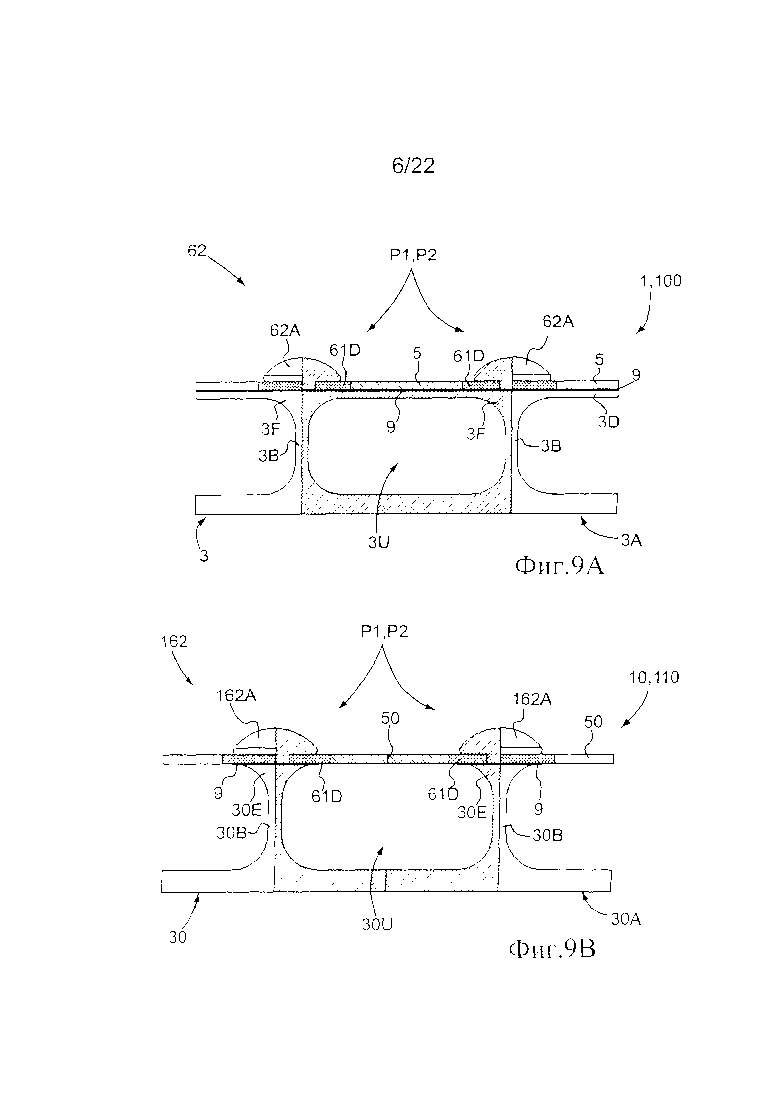

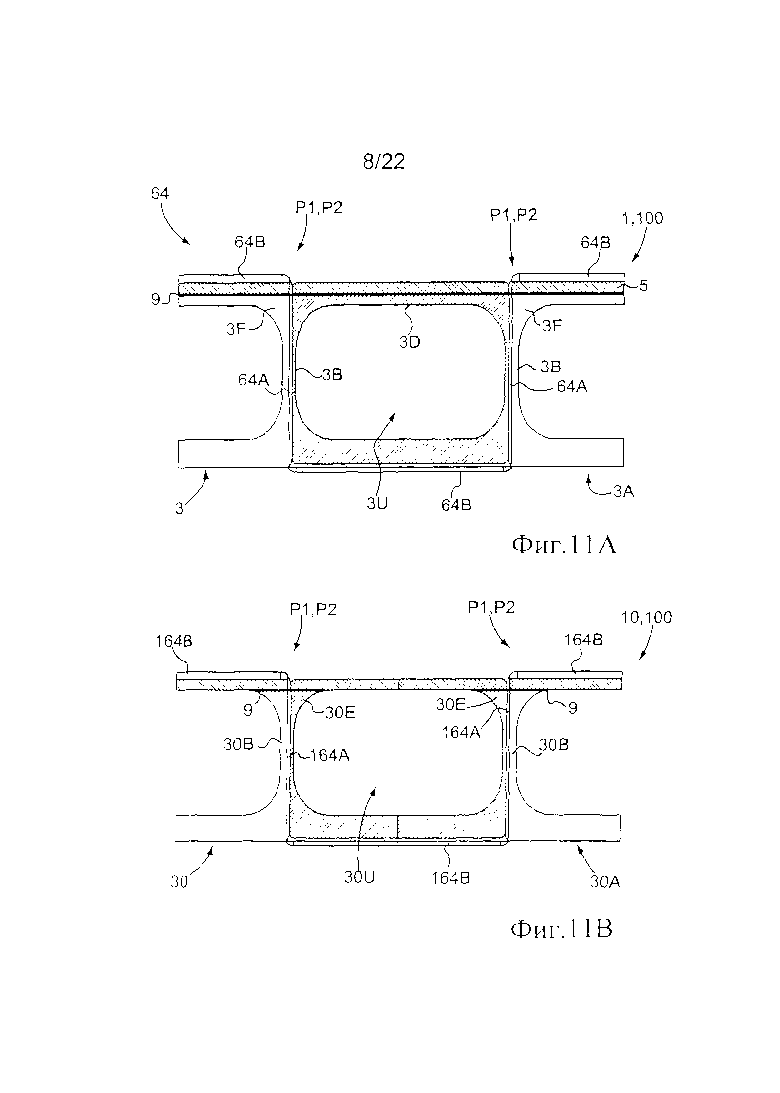

На Фиг. 8А-11В схематически представлены системы крепления в соответствии с различными воплощениями.

На Фиг. 11С схематически представлена увеличенная деталь, в аксонометрической проекции, частично в поперечном сечении, системы крепления на Фиг. 11В в соответствии с воплощением изобретения.

На Фиг. 12 схематически представлена система крепления в соответствии с еще одним воплощением.

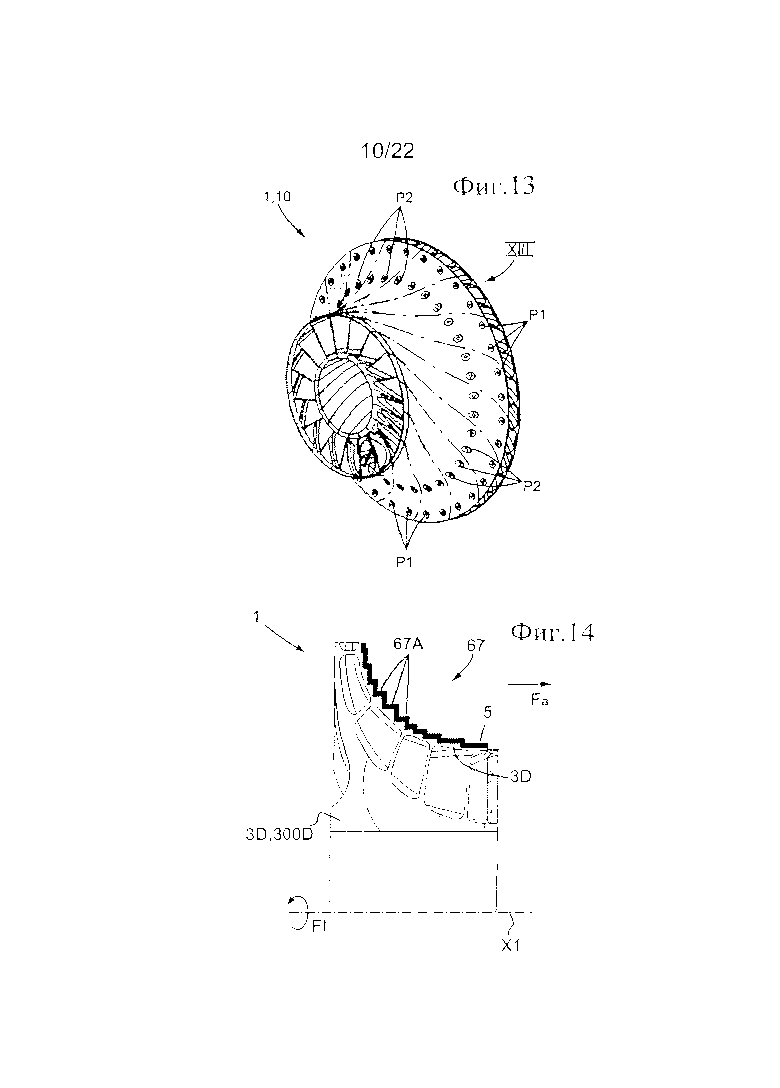

На Фиг. 13 схематически представлена аксонометрическая проекция центробежного ротора, изготовленного согласно одному из воплощений, представленных на Фиг. 8А-11В.

На Фиг. 14 схематически представлен увеличенный вид поперечного сечения еще одного воплощения.

На Фиг. 15 представлен схематический вид рабочего колеса, содержащего лопатку, частично выполненную из композиционного материала и частично выполненную из металла, в соответствии с воплощением изобретения.

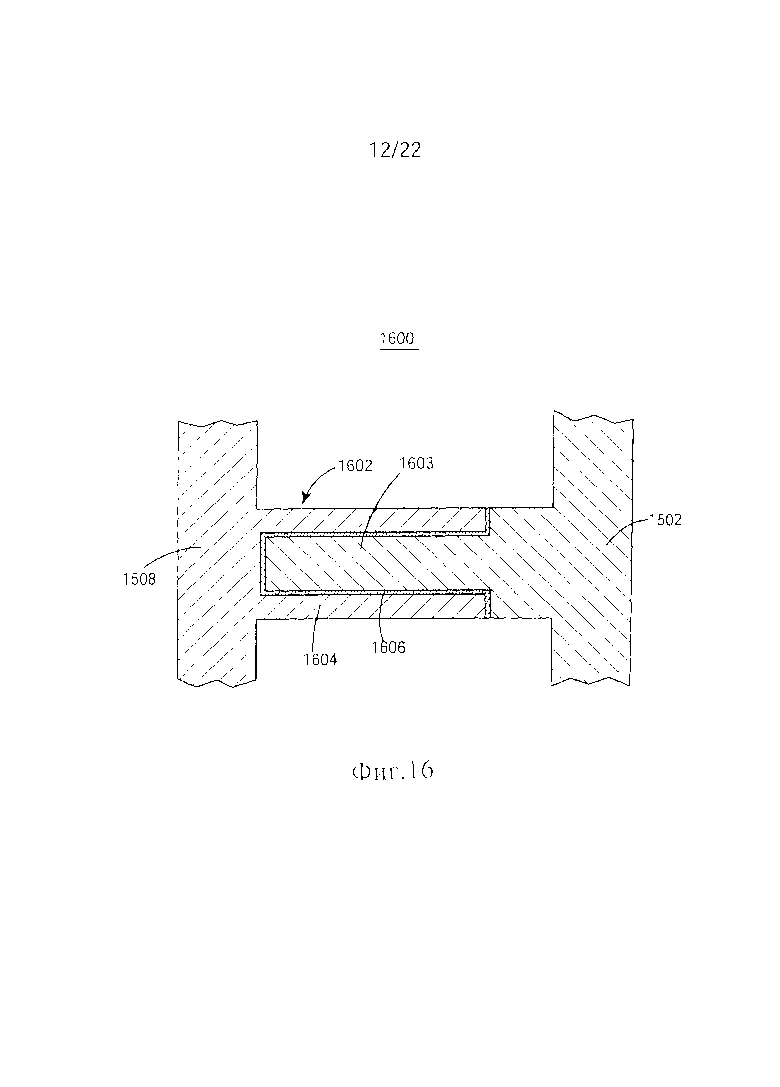

На Фиг. 16 представлен схематический вид композиционного бандажа с композиционными крепежными скобами, которые присоединены к металлической лопатке в соответствии с воплощением изобретения.

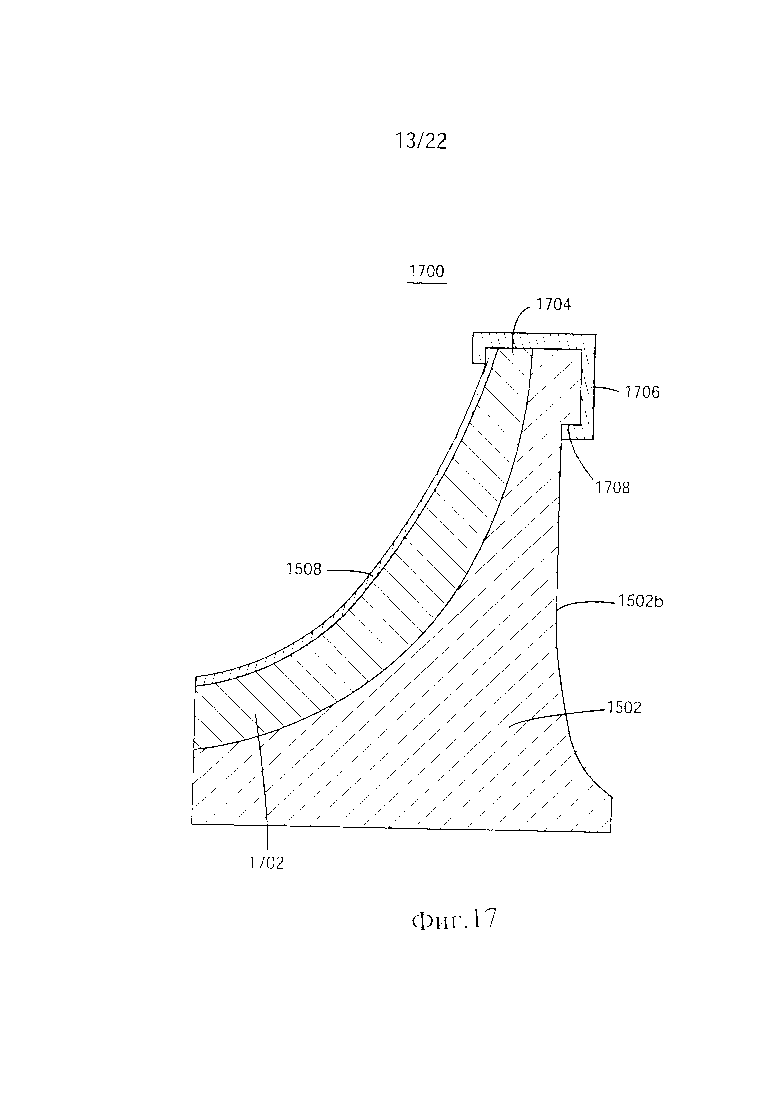

На Фиг. 17 представлен схематический вид композиционного бандажа, соединенного с металлическим основанием с помощью композиционных лент в соответствии с воплощением изобретения.

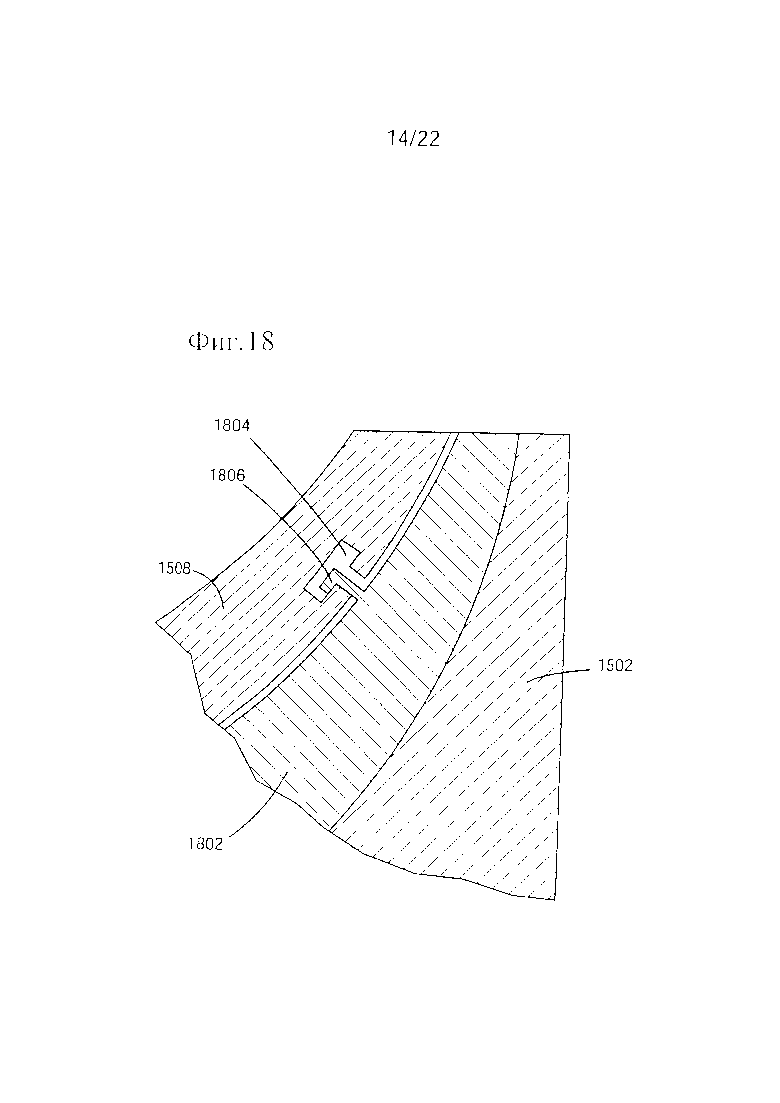

На Фиг. 18 представлен схематический вид композиционного бандажа, содержащего пазы для вмещения головки в соответствии с воплощением изобретения.

На Фиг. 19-23 представлены схематические виды композиционного бандажа, содержащего отверстия и штифты или крюки, которые зацепляют в отверстия в соответствии с воплощением изобретения.

На Фиг. 24 и 25 представлены схематические виды композиционного рабочего колеса с концевыми частями лопаток из композиционного материала в соответствии с воплощением изобретения.

На Фиг. 26-29 представлены схематические виды композиционного рабочего колеса, изготовленного как единое целое с лопатками в соответствии с воплощением изобретения.

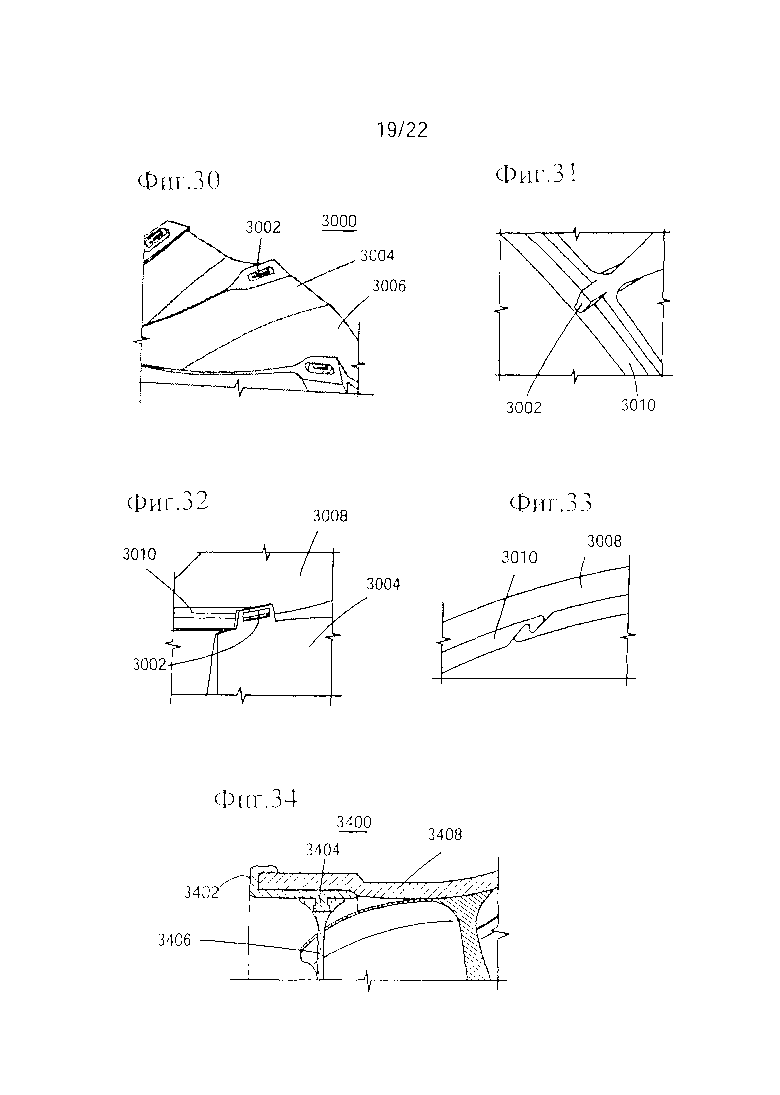

На Фиг. 30-34 представлены схематические виды композиционного рабочего колеса, прикрепленного с помощью обода к лопаткам в соответствии с воплощением изобретения.

На Фиг. 35-37 представлены схематические виды композиционного рабочего колеса с использованием байонета или штифта для присоединения к лопаткам в соответствии с воплощением изобретения.

На Фиг. 38 представлена блок-схема, иллюстрирующая способ прикрепления композиционного бандажа к лопаткам и/или металлическому основанию, в соответствии с воплощением изобретения.

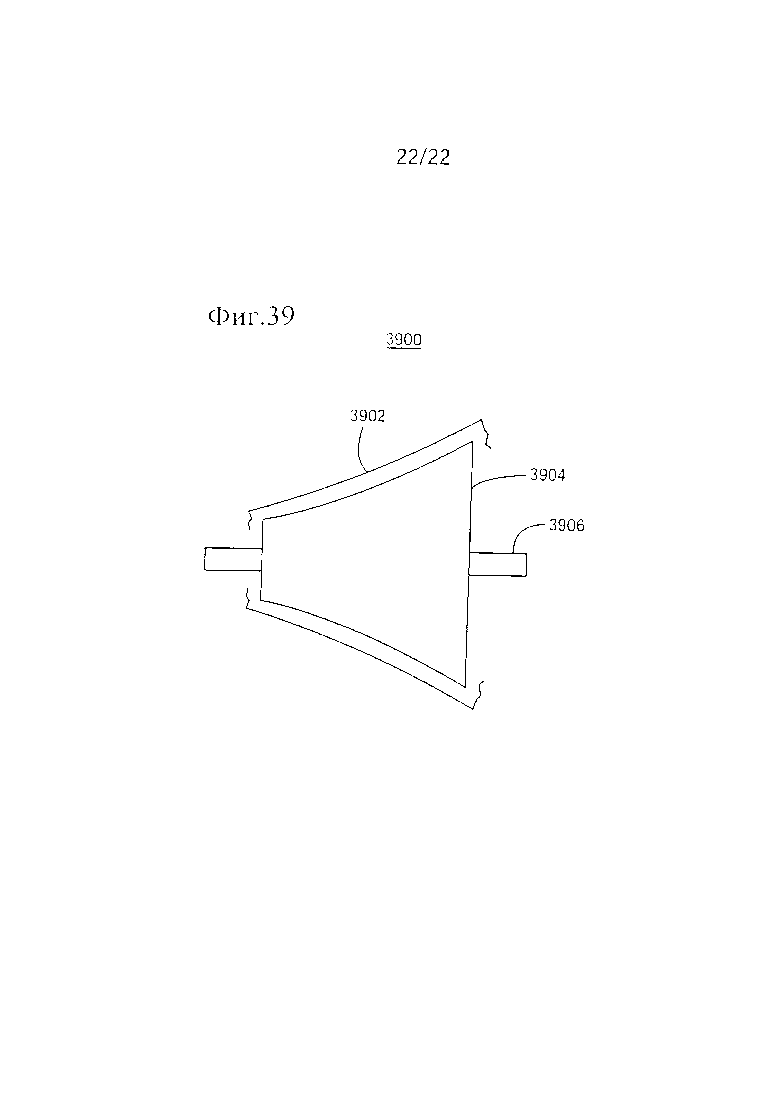

На Фиг. 39 представлено схематическое изображение центробежного компрессора с рабочим колесом, включающим признаки указанных выше воплощений.

Подробное описание изобретения

Дальнейшее описание воплощений изобретения основано на прилагаемых чертежах. Одинаковые номера обозначений на различных чертежах обозначают одинаковые или подобные элементы. Последующее описание не ограничивает изобретение. Между тем, область изобретения определена прилагаемой формулой изобретения. Последующие воплощения описаны, для простоты, в соответствии с терминологией и конструкцией центробежных компрессоров. Однако, обсуждаемые воплощения не ограничены такими компрессорами, а могут быть использованы в других компрессорах, насосах и других турбомашинах, включающих опорный диск и бандаж, отделенный лопатками.

Ссылка в ходе описания на «одно из воплощений» или «воплощение» означает, что конкретный признак, конструкция или характеристика, описанные в связи с воплощением, включены по меньшей мере в одно воплощение предмета изобретения. Таким образом, фразы «в одном из воплощений» или «в воплощении» в различных местах в ходе описания, необязательно относятся к одному и тому же воплощению. Более того, конкретные признаки, конструкции или характеристики могут быть объединены любым подходящим образом в одном или более воплощениях.

На чертежах, где одинаковые номера соответствуют одинаковым элементам для всех чертежей, первый центробежный ротор в соответствии с одним из воплощений в общем обозначен номером 1 на Фиг. 3А и 3В. Ротор 1 включает первый ротор 3 в трех измерениях, «закрытого» типа, и первый дополнительный опорный диск 5 (например, «бандаж»), изготовленный из композиционного материала и соединенный с первым ротором 3.

В воплощении, описанном на Фиг. 3А, первый основной ротор полностью выполнен из металла и включает первую заднюю пластину 3А, к которой присоединен ряд первых лопаток 3В. Пластина 3А оснащена центральным отверстием 3С, которое имеет общую ось с осью вращения Х1, в котором установлена первая ступица 3Е, которая служит для механического соединения первого ротора 3 с аксиальным вращающимся элементом, не показанным на чертеже для ясности. На концах лопастей 3В, напротив пластины 3А, установлен первый основной опорный диск 3D, к которому присоединен первый дополнительный опорный диск 5, как описано ниже.

В соответствии с другим воплощением, второй трехмерный центробежный ротор, в общем обозначенный номером 10 на Фиг. 4А и 4В, включает второй трехмерный ротор 30 «открытого» типа и второй дополнительный опорный диск 50, изготовленный из композиционного материала и соединенный с ротором 30. В данном воплощении второй открытый ротор 30 полностью выполнен из металла и включает вторую заднюю пластину 30А, к которой присоединен ряд вторых лопаток 30В. Пластина 30А также имеет второе центральное отверстие 30С, которое имеет общую ось с осью вращения Х1, в котором обеспечена вторая ступица 30Е, которая служит для механического соединения второго ротора 30 с аксиальным вращающимся элементом, не показанным на чертеже для ясности. На концах лопастей 30В, напротив пластины 30А, установлен второй опорный диск 50.

Каждая лопатка 30В предпочтительно содержит конец определенной формы (один из которых обозначен 30F на Фиг. 4А), по существу плоский, предназначенный для обеспечения соединительной поверхности для второго опорного диска 50. Такая поверхность может быть получена с обеспечением специальной формы, которая изменяется в соответствии с конкретными требованиями изготовления и применения.

Следует отметить, что на Фиг. 3В и 4В показана первая система крепления, включающее первое кольцо 6А и 60А, соответственно, установленное на первое впускное отверстие 31 первого ротора 1 (Фиг. 3В) и второе впускное отверстие 30I второго ротора 10 (Фиг. 4В). При таком монтаже, по меньшей частично, предотвращают перемещение первого и второго опорных дисков 5 и 50 под воздействием аксиального напряжения Fa. Более того, второе кольцо 6В и 60В может быть соответственно установлено на первое выпускное отверстие 3U первого ротора 1 (Фиг. 3В) и второе выпускное отверстие 30U второго ротора 10 (Фиг. 4В), чтобы предотвратить перемещение второго опорного диска в радиальном направлении.

Кольца 6А, 60А и 6В, 60В могут быть изготовлены в виде единой детали, соответственно, на каждом основном роторе 3 и 30, или они могут быть присоединены к ним с помощью сварки или горячей подсадки, или с помощью других средств. Таким образом может быть получена система крепления бандажа, которая сохраняет целостность композиционного материала опорного диска 5, 50 и позволяет улучшить его центрирование в роторе 3, 30.

В соответствии с еще одним воплощением (см. Фиг. 5А и 5В) третий центробежный ротор 100 включает третий закрытый основной ротор 300 «двухмерного» типа, выполненный из металла и включающий третью опорную пластину 300А, к которой присоединен ряд третьих лопаток 300В. Аналогично предшествующему воплощению, третья пластина 300А содержит третье центральное отверстие 300С, которое имеет общую ось с осью вращения Х1. Там расположена третья ступица 300Е и она служит для механического соединения третьего основного ротора 300 с аксиальным вращающимся элементом, не показанным на чертеже для ясности. На концах лопастей 300В, напротив пластины 300А, установлен третий основной опорный диск 300D, к которому присоединен третий опорный диск 500.

В соответствии с еще одним воплощением обеспечен четвертый трехмерный центробежный ротор 110 (см. Фиг. 6А и 6В), который включает четвертый открытый основной ротор 330 «двухмерного» типа и четвертый дополнительный опорный диск 550, выполненный из композиционного материала, присоединенный к нему. В одном из применений основной ротор 330 выполняют с четвертой опорной пластиной 330А, к которой присоединен ряд четвертых лопаток 330В. Пластина 330А может быть дополнительно оснащена четвертым центральным отверстием 330С, которое имеет общую ось с осью вращения Х1, и четвертой ступицей 330Е, которая служит для механического соединения четвертого ротора 330 с аксиальным вращающимся элементом, не показанным на чертеже для ясности. На противоположных концах лопастей 330В, напротив пластины 330А, установлен четвертый дополнительный опорный диск 550.

Как описано выше, каждая лопатка 330В может быть оснащена концом определенной формы (один из которых в общем показан в виде 330F на Фиг. 6В), предназначенным для обеспечения соединительной поверхности для четвертого опорного диска 550. В одном применении, данная поверхность может иметь различную сложную форму, в зависимости от конкретных требований изготовления или применения.

В одном из воплощений дополнительные опорные диски 5, 50, 500 и 550 выполненной из материала, состоящего из гомогенной матрицы, содержащей по меньшей мере первый ряд армирующих волокон R1 (схематически показаны частично и не в масштабе на Фиг. 3А, 4А, 5А и 6А), направленно расположенных преимущественно по окружности относительно оси Х1. Таким образом, по меньшей мере частично, напряжение, вызываемое центробежной силой в ходе вращения (см. стрелку F1) ротора 1, 10, 100 и 110 компенсируется, либо собственно в композиционном материале, либо в поддерживающем металлическом материале.

В другом воплощении возможно получить сетку из волокна для армирования дополнительного опорного диска 5, 50, 500 или 550 в различных направлениях, в зависимости от определенных напряжений, которые могут возникать в результате конкретного применения. Все это можно осуществить для двух или более слоев волокон или сетки, которые по меньшей мере частично наложены друг на друга. Например, возможно располагать второй ряд армирующих волокон (не показано на чертежах для ясности) в направлении, по существу перпендикулярном первым волокнам R1, чтобы компенсировать по меньшей мере частично, радиальное напряжение, создаваемое центробежной силой Fc.

На Фиг. 7А-7L схематически представлено несколько типов волокна или сетки из волокна, которые можно использовать в композиционном материале для опорного диска. В частности, на Фиг. 7А представлен композиционный материал, состоящий из матрицы Rm, в которую включены «непрерывные» волокна R2, которые могут быть расположены перпендикулярно относительно радиального направления (см. стрелку R, также на Фиг. 3В, 4В, 5В и 6В) на роторе.

На Фиг. 7В представлен композиционный материал, состоящий из матрицы Rm, в которую включены дисперсные (particulate) волокна R3, тогда как на Фиг. 7С представлен композиционный материал, состоящий из матрицы Rm, в которую включены дискретные волокна R4.

На Фиг. 7D и 7Е представлен композиционный материал, соответственно состоящий из двухмерной сетки R5 волокон и переплетений R6 волокон, которые могут быть расположены вдоль различных направлений относительно ротора 1, 10, 100 или 110.

На Фиг. 7F и 7G представлен композиционный материал, соответственно состоящий из трехмерной сетки R7 и многослойных и многонаправленных переплетений R8 на основе, где волокна расположены в различных направлениях относительно ротора 1, 10, 100 или 110.

На Фиг. 7Н, 7I и 7L представлен композиционный материал, соответственно состоящий из сплетения волокон R9, в трехмерной цилиндрической конструкции R10 и в трехмерной сплетенной конструкции из волокон R11, которые также, в данных случаях, могут быть расположены в различных направлениях относительно ротора 1, 10, 100 или 110. В качестве альтернативы, второй дополнительный материал может включать либо только волокна, либо только полимерный материал, как описано выше.

Следует отметить, что разработаны многочисленные типы синтетических волокон, обладающие особыми характеристиками, в зависимости от применений, которые можно использовать в композиционных материалах для опорного диска. Например, Dyneema® (также известный как «полиэтилен полученный гель-формованием» или полиэтилен высокой плотности) представляет собой синтетическое волокно, которое особенно подходит для получения буксировочных тросов, и которое используют в спортивных применениях, таких как кайтинг, параглайдинг, альпинизм, и для спортивной или профессиональной рыбалки, и для получения пуленепробиваемых бронежилетов. Spectra® представляет собой подобное волокно в отношении материала и состава. Другое волокно Nomex®, материал на основе метаарамида, является огнестойким. Данный материал разработан фирмой DuPont. Химически его можно рассматривать как ароматический нейлон, мета-модификацию пара-арамидного кевлара. Также выпускают другие типы волокон, которые особенно подходят в качестве армирования композиционного материала в соответствии с воплощениями изобретения.

Матрица, когда она присутствует, может быть изготовлена из полимерного материала, включающего, по меньшей мере частично, термореактивный или термопластичный полимер. В одном воплощении волокна в матрице могут быть расположены так, что присутствует определенная анизотропия для усиления опорного диска, в соответствии с предпочтительными направлениями, основанными на напряжениях, которым следует противостоять, так чтобы оптимизировать прочность и жесткость, в зависимости от конкретного применения.

Гомогенную матрицу, когда ее используют, предпочтительно выполняют из полимерного материала, подходящего для поддержки армирования, однородного распределения напряжения между волокнами и, предпочтительно, обеспечения высокой стойкости к высоким температурам и износу. Более того, матрица может быть получена с низкой удельной массой или плотностью, чтобы снизить массу опорного диска и, следовательно, создаваемую в нем центробежную силу. Полимерный материал для матрицы может включать органические, натуральные или синтетические вещества, при этом основными компонентами являются высокомолекулярные полимеры, молекулы которых включают большое число основных звеньев (мономеров), соединенных различными химическими связями, но главным образом ковалентной природы. По своей структуре, они могут быть сформированы из линейных или разветвленных цепей, или даже в значительной степени переплетены друг с другом, или представлять собой трехмерные матрицы, главным образом состоящие из атомов углерода и водорода и, в некоторых случаях, кислорода, азота, хлора, кремния, фтора, серы или других атомов. В общем, полимерные материалы образуют из большого семейства сотен и сотен различных веществ, так что невозможно исключить различные полимерные материалы, в зависимости от конкретного применения или использования.

Также возможно добавлять одно или более вспомогательных соединений или наночастиц в полимерный материал, которые обладают различными функциями, в зависимости от конкретного применения, такими как, например, стабилизация, консервация, снижение вязкости, придание цвета, обесцвечивание и/или защита полимера от окисления.

В одном воплощении полимерный материал для матрицы включает, по меньшей мере частично, термопластичный полимер, такой как, например, ППС (полифениленсульфид), ПА (полиамид или нейлон), ПММА (полиметилметакрилат), ЖКП (жидкокристаллические полимеры), ПАС (полиацетальная смола), ПАИ (полиамидоимид), ПЭЭК (полиэфирэфиркетон), ПЭКК (полиэфиркетонкетон), ПАЭК (полиарилэфиркетон), ПЭТ (полиэтилентетрафталат), ПК (поликарбонат), ПЭ (полиэтилен), ПЭИ (полиэфиримид), ПЭС (полиэфиры), ПФА (полифталамид), ПВХ (поливинилхлорид), ПУ (полиуретан), ПП (полипропилен), ПС (полистирол), ПФО (полифеналиноксид), ПИ (полиимид, выпускаемый также в термореактивной форме) или другие.

В еще одном воплощении полимерный материал матрицы может включать, по меньшей мере частично, термореактивный полимеры, такой как, например, эпоксидная, фенольная смолы, сложный полиэфир, сложный виниловый эфир, амин, фуран, ПИ (полиимид; также выпускаемый как термопластичный полимер), БМИ (бисмалеимид), ЦЭ (сложный цианатный эфир), фталонитрил или другие.

В соответствии с другим воплощением матрица состоит из керамического материала (такого как, например, карбид кремния, оксид алюминия или другие) или также, по меньшей мере частично, из металла такого как, например, алюминий, титан, магний и их сплавы или другие. Эти последние материалы для матрицы обладают более высокой стойкостью к температуре и старению, но в то же время, обладают высокой плотностью и высокой стоимостью по сравнению с полимерными материалами.

В соответствии с одним воплощением, дополнительные опорные диски 5, 50, 500 и 550 соответственно присоединены к основным роторам 3, 30, 300 и 330, с получением открытых или закрытых рабочих колес или рабочих колес двух- или трехмерного типа. Опорные диски (бандаж) присоединены, например, к лопаткам с помощью фиксирующего слоя, схематически и не в масштабе показанного как слой 9 на Фиг. 3А-6В. Указанные выше композиции для матрицы, используемые для бандажа, могут быть модифицированы с помощью возможных добавок, чтобы увеличить их связующие свойства.

В соответствии с другим воплощением, фиксирующий слой 9 выполняют из клея или полимерной смолы, обладающих высокими адгезионными характеристиками, в зависимости от конкретного применения. Этот последний пример является особенно легким, простым и экономически выгодным в изготовлении, по сравнению с механическим типом крепления, при условии, что эти материалы способны гарантировать связывание опорного диска с основным ротором. Тем не менее, данные адгезионные материалы или смолы подвержены старению и так называемой вязкой ползучести, которые обостряется при высоких температурах.

Другие системы крепления механического типа или другого типа описаны далее. На Фиг. 8А-10В представлены некоторые механические системы крепления. Данные системы выполнены для предотвращения отделения опорного диска 5, 50, 500 или 550 от соответствующего основного ротора 3, 30, 300 или 330, в частности из-за аксиальной силы Fa, чтобы обеспечить соединение и, в то же время, снижение механической нагрузки и деформации при высоких скоростях вращения. Данные механические системы в основном позволяют избежать вязкой ползучести и не склонны к старению с течением времени и, следовательно, оказываются целесообразными во всех случаях, в которых адгезионный слой получают с помощью смолы, адгезионного материала или матрицы на основе полимера. В то же время, использование таких систем добавляет определенное количество массы к ротору и, более того, требует образования отверстий в опорном диске, при разрезании каких-нибудь волокон, и следовательно, они вызывают местное снижение прочности композиционного материала. Кроме того, может быть необходимо обеспечить замковые системы для предотвращения их случайного отделения.

В одном из воплощений первая система 61 крепления (Фиг. 8А и 8В) получена с использованием болтов. На Фиг. 8А показан неполный вид поперечного сечения по линии XIII на Фиг. 13 первого ротора 1. Система 61 крепления включает ряд болтов 61А (только два из которых показаны на чертеже), выполненных как неотъемлемая часть первого основного опорного диска 3D в соответствующих позициях Р1 или Р2, или в обеих позициях (см. Фиг. 13). Данные болты 61А вставляют в соответствующие отверстия 61В, просверленные в соответствующих позициях Р1 или Р2 на дополнительном опорном диске 5 и блокируют с помощью гайки 61С, закручиваемой на каждый болт 61А. Металлическая вставка 61D может быть вставлена в отверстие 61В, чтобы снизить сжатие и эффект сдвига в материале вблизи отверстия, которые опасны в случае волокнистых композиционных материалов. Система 61 болтового крепления позволяет контролировать силу предварительной нагрузки, снижая риск повреждения материала второго дополнительного опорного диска.

На Фиг. 8В показан вид неполного поперечного сечения, взятого по лини XIII на Фиг. 13 второго ротора 10. Система 161 болтового крепления получена аналогично системе 61 болтового крепления, но с тем отличием, что ряд винтов 161А выполнены совместно с концами 30Е определенной формы лопаток 30В, или прикреплены к ним (например, с помощью сварки или подобными средствами). В данном случае винты 161А вставляют в соответствующие отверстия 161В во втором дополнительном опорном диске 50 и блокируют с помощью гайки 161С на каждом винте 161А. Вставка 161В может быть обеспечена на каждом отверстии 161В.

В качестве альтернативы, также возможно сделать, в местах под винт 61А или 161А, соответствующие резьбовые отверстия (на показаны на чертеже для ясности) на основном роторе 3 или 30, в которые могут быть вставлены соответствующие винты. Таким образом улучшают стадию сборки, в основном, особенно вблизи впускного отверстия, но в тоже время, существует риск понижения прочности материала основного ротора.

В другом воплощении, представленном на Фиг. 9А, третью систему 62 крепления получают клепкой, и она включает ряд штифтов 62А, полученных совместно с первым основным опорным диском 3D первого ротора 1 в соответствующих позициях Р1 или Р2, или в обеих позициях (см. Фиг. 13). Первый опорный диск 5 прикрепляют к данным штифтам 62А и головка штифта может быть затем заклепана сверху. На Фиг. 9В показана система 162 клепки, подобная системе 62 клепки, но с тем отличием, что ряд штифтов 162А, выполнены совместно с концами 30Е определенной формы лопаток 30В второго основного ротора 30, или прикреплены к ним.

Система крепления, полученная с помощью систем 62 и 162 клепки, показала себя экономически выгодной и легкой в выполнении относительно предшествующих систем 61 и 161 болтового крепления. Более того, в последнем случае отсутствует опасность, например, либо отделения, либо повреждения второго материала, если вставку устанавливают на каждое отверстие бандажа.

В еще одном воплощении, представленном на Фиг. 10A, четвертую систему 63 крепления получают с использованием предохранительных колец или «стопорных колец» 63А, возможно внедренных в композиционный материал первого опорного диска 5 и расположенных в позициях Р1 или/и Р2 так, чтобы входить в зацепление с соответствующими выступами 63В, полученными совместно с опорным диском 5.

На Фиг. 10В представлена система 163 крепления, полученная подобно системе 63, но отличием является ряд предохранительных колец или «стопорных колец» 63А, возможно внедренных в композиционный материал второго опорного диска 30 второго ротора 10 и расположенных в позициях Р1 или/и Р2 так, чтобы входить в зацепление с соответствующими выступами 163В, выполненными совместно с концами 30F определенной формы лопаток 30В или полученных на них.

Следует отметить, что указанные выше механические системы крепления, в частности, находят универсальное применение в случае закрытых основных роторов, поскольку их компоненты могут быть легко установлены в любой позиции на основном опорном диске и, не только в соответствии с лопатками.

В другом воплощении, представленном на Фиг. 11А, пятая система 64 крепления включает ряд отверстий 64А, проходящих через лопатки 3 первого центробежного ротора 1 в позициях Р1 или/и Р2, таким образом, что «заглушки» или нити 64В дополнительных волокон могут быть вставлены в них для крепления первого опорного диска 5 к первому основному опорному диску 3D, благодаря прочности на растяжение заглушек 64В. Заглушки 64В могут быть внедрены, по меньшей мере частично, в композиционный материал опорного диска 3, или могут быть расположены сверху. Смола или матрица низкой вязкости может быть дополнительно введена в каждое отверстие 64А, чтобы улучшить адгезию и сформировать непрерывную конструкцию с опорным диском.

На Фиг. 11В показана система крепления, подобная системе 64, но с тем отличием, что ряд отверстий 164А сформированы проходящими через лопатки 30В второго ротора 10 так, что «заглушки» или нити из дополнительного количества волокон могут быть вставлены в них, чтобы закрепить второй опорный диск 50 с концами 30Е определенной формы лопаток 30В, благодаря прочности на растяжение заглушек 64В. В частности, системы 64 и 164 крепления являются легкими и эффективными.

В другом воплощении, представленном на Фиг. 11С, на котором показан вид в аксонометрии системы на Фиг. 11В, следует отметить, что заглушки 164В вставлены альтернативно в отверстия 164А, полученные в лопатках 30В второго ротора 10.

В другом примере воплощения, представленном на Фиг. 12, шестая система 65 крепления включает байонетное соединение между одним концом 30Е определенной формы лопатки 30В второго ротора 10 и внутренней поверхностью второго дополнительного опорного диска 50. Данное соединение 65 можно осуществить с помощью выступов 65А, которые проходят вдоль по меньшей мере части концов 30Е определенной формы лопаток, и имеют пару в виде соответствующего формованного углубления 65В, обеспеченного на втором опорном диске 30, или наоборот. Такое парное соединение может быть выполнено с использованием элемента другого типа, такого как, например, соединение типа ласточкин хвост, или другие соединения.

Указанные выше механические системы 60, 61, 161, 62, 162, 63, 163, 64, 164 и 65 крепления здесь описаны только в виде примеров, и они могут быть любого другого типа, подходящего для целей прикрепления бандажа к лопаткам рабочего колеса. Более того, такие системы могут быть использованы отдельно или в сочетании друг с другом и с использованием фиксирующего слоя 9, в зависимости от конкретных требований конструкции и применения. Кроме того, такие системы 60, 61, 161, 62, 162, 63, 163, 64, 164 и 65 крепления описаны относительно первого и второго ротора 1, 10. Однако, следует понимать, что они также могут быть применены или использованы для получения третьего и четвертого ротора 100 и 110 подобным образом.

На Фиг. 13 представлен вид в аксонометрии первого центробежного ротора 1 или второго ротора 10. Указанные выше подходящие позиции Р1 и Р2 для компонентов 60А, 60В, 61А, 61В; 61D; 62А, 62В, 62С; 63А, 63В; 64А; 65А, 65В показаны схематически вблизи выпускного отверстия 3U или 30U. Другими словами, соединительные механизмы, описанные выше, могут быть распределены по выходящей кромке лопаток или бандажа. Однако, соединительные механизмы также могут быть распределены в других местах. Позиции Р1 и/или Р2 могут быть расположены в других местах ротора, в зависимости от конкретных применений, например, на лопатках 30В или 330В, или на кольцах 60А или 60В, или в других позициях.

В соответствии с воплощением, представленным на Фиг. 14, ступенчатая совокупность 67 базовых поверхностей сконструирована для присоединения первого основного ротора 3 к первому дополнительному опорному диску 5. Совокупность 67 базовых поверхностей включает ряд плоскостей и цилиндрических поверхностей 67А, которые концентричны относительно оси Х1 на основном опорном диске 3D. Элементы 67А служат для снижения аксиальной силы Fa, создаваемой на опорном диска 5 из-за центробежной силы Fc при высоких скоростях вращения. Такая совокупность 67 базовых поверхностей сложной формы также может быть получена в других случаях, иначе говоря, с трехмерным открытым основным ротором 30 или с двухмерным закрытым или открытым основным ротором 300, 330. В частности, в случае открытых основных роторов, в трех или двух измерениях, такие плоскости могут быть получены в сочетании по меньшей мере с одной из других указанных выше систем крепления.

Изготовление центробежного ротора 1, 10, 100, 110 в соответствии с воплощениями изобретения, предусматривает, что основной ротор 3, 30, 300, 330 может быть получен из монолитной заготовки посредством автоматизированной механической обработки, или может быть собран из нескольких компонентов, как описано выше. Дополнительный опорный диск 5, 50, 500, 550 может быть получен в форме для композиционного материала и в данном случае волокна R1-R11 можно размещать в форме вручную («ручная укладка» или другим способом) или посредством автоматизированного оборудования (для намотки волокон, автоматического размещения волокна или т.п.). В качестве альтернативы дополнительный опорный диск 5, 50, 500, 550 может быть обеспечен на основном опорном диске 3D, 300D или на концах 30F, 300F определенной формы лопаток 30В, 330В.

Другие новые системы крепления и соответствующий способ фиксации бандажа к лопаткам описаны далее со ссылками на Фиг. 15-37.

В соответствии с одним воплощением, часть рабочего колеса 1500 представлена на Фиг. 15. Рабочее колесо (иногда называемое ротором) 1500 включает металлическое основание (опорный диск) 1502, поддерживающее лопатки и бандаж 1508. Металлическое основание 1502 содержит переднюю поверхность 1502а и заднюю поверхность 1502b. Лопатки сформированы на передней поверхности 1502а. Каждая из лопаток может содержать часть 1504, выполненную из металлического материала, и часть 1506, выполненную из композиционного материала. В одном применении выходная кромка выполнена из композиционного материала и, соответственно, ссылочный номер 1506 обозначает выходную кромку. Выходная кромка определена относительно потока газа в компрессоре. Например, первая часть лопаток, контактирующая с газом, представляет собой входную кромку и последняя часть лопаток, контактирующая с газом, представляет собой выходную кромку. В воплощении, представленном на Фиг. 15, входная кромка выполнена из металлического материала. Однако, входная кромка может быть выполнена из композиционного материала, а оставшаяся часть лопатки выполнена из металлического материала. Альтернативно, как входная, так и выходная кромки лопатки выполнены из композиционного материала, а оставшаяся часть (между выходной кромкой и входной кромкой) выполнена из металлического материала. Также отдельные лопатки могут быть выполнены с включением композиционного материала, тогда как другие лопатки выполнены полностью из металлического материала. В одном воплощении каждая вторая лопатка выполнена так, что частично включает композиционный материал.

Металлическая часть 1504 сформирована и присоединена к металлическому основанию 1502 традиционными способами, как описано выше. Однако, композиционная часть 1506 может быть присоединена к металлическому основанию 1502, как описано далее. В одном воплощении композиционная часть 1506 сформирована независимо от композиционного бандажа 1508 и прикреплена к металлическому основанию 1502 и к металлической части 1504 с помощью клея или композиционной ленты 1510. В другом воплощении композиционная часть 1506 сформирована совместно с бандажом 1508 (как показано на Фиг. 15), а затем прикреплена к металлическому основанию 1502 и к металлической части 1504. Одинаковые или различные клеи или композиционные ленты 1512 могут быть нанесены между бандажом 1508 и металлической частью 1504. Как описано далее, болты, штифты или другие средства могут быть использованы в сочетании с данным способом прикрепления бандажа и композиционной части к металлическому основанию и металлической части. Также следует отметить, что металлическая часть с композиционной частью совместно образуют лопатки компрессора.

В еще одном воплощении, представленным на Фиг. 16, рабочее колесо 1600 содержит лопатку 1602, полностью выполненную из металлического материала. Однако, часть 1603 выходной кромки (теперь выполненной из металлического материала) лопатки 1602 имеет меньшую толщину относительно требуемой общей толщины. Таким образом, композиционная часть 1604, соединенная с бандажом 1508, может быть соединена с тонкой металлической частью для достижения требуемой общей толщины лопатки 1603. Другими словами, выходная кромка лопатки 1602 содержит внутреннюю часть, выполненную из металлического материала, и внешнюю часть, выполненную из композиционного материала. Внутренняя часть и внешняя часть склеены друг с другом посредством слоя 1606, который также может представлять собой композиционную ленту, которую отверждают, чтобы прикрепить внутреннюю часть к внешней части. Геометрия внутренней части 1603 (металла) и внешней части 1604 (композиционного материала) (крепежная скобка), представленных на Фиг. 16, может быть различной в зависимости от применения. Аналогично ранее описанному воплощению, другие способы (например, болты, штифты и т.д.) можно использовать в сочетании с настоящим способом прикрепления бандажа к лопаткам.

В соответствии с воплощением, представленным на Фиг. 17, рабочее колесо 1700 может содержать бандаж 1508, присоединенный к лопастям 1702 с помощью традиционных способов. Кроме того, выходная кромка 1704 лопаток 1702 снабжена дополнительными соединительными средствами 1706. Соединительные средства 1706 могут представлять собой композиционную ленту, которую прикрепляют следующим образом. Предположим, что бандаж 1508, выполненный из композиционного материала, отвержден так, что он является твердым. Лопатка 1702 может включать или не включать выходную кромку, выполненную из композиционного материала. Если лопатка 1702 включает такую выходную кромку, предполагают что композиционная часть выходной кромки лопатки также отверждена, т.е. является твердой.

Одну или более композиционных лент 1706, которые являются гибкими перед отверждением, обеспечивают для покрытия выходной кромки бандажа 1508, выходной кромки лопатки 1702 и выходной кромки металлического основания 1502. Одна композиционная лента 1706 может быть наложена на каждую лопатку. В данном случае, металлическое основание может содержать ступеньку 1708, обеспеченную на задней поверхности 1502b. Конец композиционной ленты 1706 может быть наложен с повторением профиля ступеньки 1708. Вместо ступеньки 1708 может быть использован другой профиль, который мог бы препятствовать отделению ленты 1706 от металлического основания 1502 в ходе вращения рабочего колеса. Следует отметить, что неотвержденная композиционная лента 1706 является гибкой и может быть наложена, как необходимо для повторения требуемого профиля. После размещения всех композиционных лент 1706, их отверждают так, что они становятся твердыми и фиксируют на месте бандаж 1508. Совместно с данным способом могут быть использованы другие способы, чтобы также фиксировать бандаж на лопатках. Таким способами являются описаны выше или описанные далее способы.

В соответствии с воплощением, представленным на Фиг. 18, рабочее колесо 1800 содержит композиционный бандаж 1508 выполненный так, что он имеет определенную минимальную толщину при которой может быть сформирована по меньшей мере полость 1804. Соответствующая головка (крюк) 1806 может быть сформирована или присоединена к лопатке 1802 и головка 1806 может входить внутрь полости 1804. Полость 1804 и головка 1806 могут быть сконструированы так, что блокируют друг друга, когда бандаж 1508 вращается в заданном направлении (например, нормальное направление вращения, когда компрессор находится в действии). Таким образом, выходная кромка лопатки 1802 прикреплена к выходной кромке бандажа 1508. Одна или более таких полостей и соответствующих головок могут быть сформированы между бандажом и лопаткой.

Следует отметить, что для воплощений, описанных относительно Фиг. 15-18, выходная кромка лопатки либо выполнена из композиционного материала, либо прикреплена определенным образом к бандажу. Однако, то же самое справедливо в отношении других частей лопаток.

В соответствии с другим воплощением, представленным на Фиг. 19, рабочее колесо 1900 может содержать бандаж 1902, снабженный отверстиями 1904. Для ясности, одно отверстие 1904 показано на Фиг. 20. Крюк 1906 показан проходящим через отверстие 1904 для фиксации на месте бандажа. Крюк 1906 представлен на Фиг. 21 сформированным на выходной части лопатки 1908. Лопатка 1908 показана прикрепленной к металлическому основанию 1910. Металлическая или композиционная вставка 1907 может быть обеспечена вокруг отверстия 1904 для защиты композиционного бандажа от повреждения.

На Фиг. 22 показан другое воплощение, где вместо крюка 1906, сформирован зажим 2200 для прикрепления бандажа 1902 к лопатке 1906. Зажим 2200 может проходить через отверстие 2202 в кольце 2204 и может быть приклепан с обоих концов, чтобы зафиксировать бандаж 1902. В одном из применений, края отверстий 1904 (см. Фиг. 20) могут быть сформированы из металлического материала для предотвращения возникновения любых повреждений композиционного материала.

В соответствии с еще одним воплощением, представленным на Фиг. 23, вместо использования штифта или крюка для крепления бандажа к лопаткам, резьбовой штифт может быть сформирован на лопатке. В одном из применений, резьбовой штифт сформирован только на выходной кромке лопатки. Таким образом, гайку 2300 закручивают на резьбовой штифт 2302 для фиксации бандажа 2304 к лопаткам.

В соответствии с другим воплощением, представленном на Фиг. 24, рабочее колесо 2400 содержит бандаж 2402, который сформирован совместно с композиционными лопатками 2404. Композиционная лопатка 2404, вместе с соответствующей металлической лопаткой 2406, сформированной на металлическом основании 2408, составляют лопатку в целом. Композиционная лопатка 2404 может быть присоединена к металлическому основанию 2408 с помощью болта 2410, как показано на Фиг. 25. Болт 2410 может быть либо приклеен к композиционной лопатке 2404, приварен, либо может иметь резьбовую часть, которую вворачивают в композиционную лопатку 2404. В качестве альтернативы, болт может быть заменен потайным болтом, металлической проволокой, заклепками и т.д.

В соответствии с другим воплощением, представленным на Фиг. 26, рабочее колесо 2600 может содержать концевые части 2602 лопаток, сформированные совместно или прикрепленные к бандажу 2604. В данном воплощении концевые части 2602 лопаток выполнены из композиционного материала. Однако, концевые части 2602 лопаток не являются частью лопаток 2606. Концевые части 2602 лопаток действуют в качестве крышки для лопаток 2606. На Фиг. 27 показаны концевые части 2602 лопаток, присоединенные с помощью болта или штифта 2608 к боковой части металлического основания 2610. В другом применении, представленном на Фиг. 28, болт 2608 может быть соединять крепежную скобу 2612 с боковой поверхностью металлического основания 2610. Крепежная скоба 2612 сконструирована, чтобы закрепить концевые части 2602 лопаток с боковой частью металлического основания 2610. В еще одном воплощении, представленном на Фиг. 29, концевые части 2602 лопаток соединены с друг с другом с помощью соединительных частей 2614.

В соответствии с другим воплощением, представленным на Фиг. 30, рабочее колесо 3000 включает один или более соединительных элементов 3002, прикрепленных или сформированных на соответствующих лопатках 3004. Лопатки 3004 сформированы или прикреплены к передней поверхности металлического основания 3006. Соединительные элементы 3002 могут быть закрытыми, как показано на Фиг. 30, или открытыми, как показано на Фиг. 31. После размещения бандажа 3008 на лопатках 3004, соединительные элементы 3002 проникают через соответствующие отверстия, сформированные в бандаже 3008. На данной стадии, обод 3010 может быть вставлен через соединительные элементы 3002, как показано на Фиг. 32, сверху бандажа 3008, фиксируя бандаж 3008 на лопатках. То же самое показано на Фиг. 31. Обод 3010 может быть закрыт, как показано на Фиг. 33, или присоединен другими известными средствами, например, клей, сварка, болты и т.д..

Воплощения, представленные на Фиг. 30-33, демонстрируют соединительные элементы 3002, сформированные на выходной кромке лопаток 3004. Однако, соединительные элементы 3002 могут быть сформированы в других местах на лопатках. Кроме того, соединительные элементы 3002 можно сочетать с другими соединительными средствами, как описано ранее. Также, лопатки 3004 могут быть сформированы полностью из металлического материала или из сочетания металлического и композиционного материала, как показано, например, на Фиг. 15. То же самое относится к составу соединительных элементов 3002.

В еще одном воплощении, представленном на Фиг. 34, рабочее колесо 3400 содержит крепежные скобы 3402, прикрепленные штифтами 3404 к лопаткам 3406. Крепежные скобы сконструированы так, чтобы вмещать выходную кромку бандажа 3408, для прикрепления бандажа 3408 к лопаткам 3406. Альтернативно, штифт 3404 может быть сформирован совместно с крепежной скобой 3402 и штифт 3404 может быть сформирован так, что образует деталь типа ласточкин хвост, прикрепляемую к лопатке 3406.

В другом воплощении, представленном на Фиг. 35, рабочее колесо 3500 содержит штифт 3502, сформированный или прикрепленный к лопатке (не показана). Штифты сформированы на передней кромке лопаток. Штифт 3502 проникает через отверстие 3504, сформированное в бандаже 3506. Отверстие 3504 содержит первую область 3508 большей ширины, в которую входит штифт 3502 и вторую область 3510 меньшей ширины и сформированную для блокировки штифта 3502. На выходной кромке лопатки, байонетное соединение 3512, как показано на Фиг. 36, может быть использовано для прикрепления выходной части бандажа к лопатке. Альтернативно, на Фиг. 37 показан заклепанный штифт, соединяющий выходную кромку лопатки с выходной частью бандажа. Выходная кромка на Фиг. 37 ограничена по всем степеням свободы, тогда как выходная кромка бандажа на Фиг. 36 имеет степень свободы в кольцевом направлении.

В соответствии с воплощением, представленном на Фиг. 38, обеспечивают способ прикрепления композиционного бандажа к лопаткам в рабочем колесе турбомашины. Способ включает стадию 3800 обеспечения металлического основания, содержащего центральное отверстие, заднюю поверхность, переднюю поверхность напротив задней поверхности и металлические лопатки, проходящие по передней поверхности металлического основания; стадию 3802 обеспечения контакта композиционного бандажа с металлическими лопатками так, что образуются закрытые каналов посредством передней поверхности металлического основания, металлических лопаток и композиционного бандажа, и стадию 3804 прикрепления композиционного бандажа к металлическому основанию и/или металлическим лопаткам. Стадия прикрепления может включать различные операции для осуществления каждого механического соединения, описанного выше относительно Фиг. 15-37. Кроме того, стадия прикрепления может включать, например, использование адгезионного материала (или кремнийорганического герметика, или смолы), или проведение клепки, или сочетание этих типов соединений с уже описанными для прикрепления бандажа к лопаткам и/или металлическому основанию.

Раскрытые воплощения обеспечивают систему и способ прикрепления композиционного бандажа к металлическому основанию и/или металлической основе рабочего колеса. Следует понимать, что данное описание не предполагает ограничения изобретения. Наоборот, воплощения предполагают распространение на альтернативы, модификации и равноценные замены, которые включены в объем и сущность изобретения, как определено в прилагаемой формуле изобретения. Более того, в подробном описании воплощений, изложены конкретные подробности, чтобы обеспечить исчерпывающее понимание заявленного изобретения. Однако, специалисту в данной области техники должно быть понятно, что различные воплощения можно осуществить без таких конкретных подробностей.

Несмотря на то, что признаки и элементы описаны в воплощениях в определенных сочетаниях, каждый признак или элемент может быть использован отдельно без других признаков и элементов воплощений или в различных сочетаниях с другими признаками и элементами, раскрытыми в воплощениях, или без других признаков и элементов.

В данном описании используют примеры реализации изобретения, что позволяет любому специалисту в данной области техники осуществить это изобретение на практике, включая изготовление и использование любых устройств или систем, и выполнение любых включенных способов. Область защиты изобретения определена формулой изобретения и может включать другие примеры, которые может осуществить специалист в данной области техники. Предполагается, что такие другие примеры находятся в пределах области защиты, охватываемой формулой изобретения.

Например, вышеописанные воплощения могут быть использованы в турбомашине с диаметром центробежного рабочего колеса (для центробежного компрессора или турбоэспандера) от приблизительно 150 мм до приблизительно 2 м. Такой центробежный компрессор 3900 представлен на Фиг. 39 и включает корпус 3902, рабочее колесо 3904 и ротор 3906, сконструированный для удерживания рабочего колеса. Рабочее колесо может представлять собой любое рабочее колесо, описанное в приведенных выше воплощениях. Диапазон давления (от входа до выхода отдельного устройства, включающего по меньшей мере одно рабочее колесо, предпочтительно множество рабочих колес) составляет приблизительно от 0,1 до 100 МПа (от 1 до 1000 бар). Рабочее колесо в соответствии с одним или более вышеописанных воплощений также может служить для более мелких технических применений, как например, для турбин автомобильных двигателей или вентиляторов. Однако, следует отметить, что в таких применениях не сталкиваются с проблемами, встречающимися в турбомашинах, в которых, из-за их размеров, величина центробежной силы значительна и может оказывать разрушающее действие на рабочие колеса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Газотурбинный двигатель, содержащий вентилятор и компрессор | 2016 |

|

RU2625078C1 |

| СИСТЕМА СОЕДИНЕНИЯ МЕТАЛЛИЧЕСКИХ КОМПОНЕНТОВ И КМКМ-КОМПОНЕНТОВ, СИСТЕМА ФИКСАЦИИ ТУРБИННОЙ ЛОПАТКИ И СИСТЕМА ФИКСАЦИИ ВРАЩАЮЩЕГОСЯ КОМПОНЕНТА | 2013 |

|

RU2623342C2 |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО КОМПРЕССОРА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2600213C1 |

| Металлокерамический ротор турбины | 1990 |

|

SU1809128A1 |

| СТУПЕНЬ ОСЕВОГО КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2001 |

|

RU2211381C2 |

| Рабочее колесо центробежного компрессора из композиционного материала | 2016 |

|

RU2651903C1 |

| РОТОРНЫЙ УЗЕЛ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2439337C2 |

| СТУПЕНЬ ОСЕВОГО КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2267030C1 |

| СТУПЕНЬ ОСЕВОГО КОМПРЕССОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2004 |

|

RU2264561C1 |

| УЗЕЛ УПЛОТНЕНИЯ ДЛЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ВКЛЮЧАЮЩИЙ В СЕБЯ КАНАВКИ ВО ВНУТРЕННЕМ БАНДАЖЕ | 2014 |

|

RU2640144C2 |

Предложены способ и рабочее колесо для турбомашины. Рабочее колесо включает металлическое основание (1502), содержащее центральное отверстие, заднюю поверхность (1502b) и переднюю поверхность (1502а) напротив задней поверхности (1502b); лопатки (1504, 1506), проходящие по передней поверхности (1502а) металлического основания (1502); композиционный бандаж (1508), присоединенный к лопаткам (1504, 1506) так, что передняя поверхность (1502а) металлического основания (1502), лопатки (1504, 1506) и композиционный бандаж (1508) образуют закрытые каналы или струевыпрямители, и соединительные средства 1510, 1606, 1706, 1806, 1906, 2303, 2410, 2608, 2612, 3002, 3010, 3402, 3510, сформированные для прикрепления композиционного бандажа (1508) к металлическому основанию (1502) или лопаткам (1504, 1506). 7 н. и 48 з.п. ф-лы, 61 ил.

1. Рабочее колесо для турбомашины, включающее:

металлическое основание (1502), содержащее центральное отверстие, заднюю поверхность (1502b) и переднюю поверхность (1502а) напротив задней поверхности (1502b);

лопатки (1504, 1506), проходящие по передней поверхности (1502а) металлического основания (1502);

композиционный бандаж (1508), прикрепленный к лопаткам (1504, 1506) так, что закрытые каналы или струивыпрямители сформированы передней поверхностью (1502а) металлического основания (1502), лопатками (1504, 1506) и композиционным бандажом (1508), и

соединительные средства (1510, 1606, 1706, 1806, 1906, 2302, 2410, 2608, 2612, 3002, 3010, 3402, 3510), сконструированные для прикрепления композиционного бандажа (1508) к металлическому основанию (1502) или лопаткам (1504, 1506),

причем указанные соединительные средства представляют собой клеящие вещества и механические соединительные средства.

2. Рабочее колесо по п. 1, в котором входная кромка (1506) по меньшей мере одной лопатки (1504, 1506) выполнена из композиционного материала, а оставшаяся часть (1504) выполнена из металлического материала, или выходная кромка по меньшей мере одной лопатки выполнена из композиционного материала, а оставшаяся часть выполнена из металлического материала, или как входная, так и выходная кромки по меньшей мере одной лопатки выполнены из композиционного материала, а оставшаяся часть выполнена из металлического материала.

3. Рабочее колесо по п. 1, в котором соединительные средства включают клеящее вещество, или кремнийорганический материал, или смолу (1510), распределенные между частями, выполненными из композиционного материала.

4. Рабочее колесо по п. 1, в котором композиционный бандаж (1508) включает крепежные скобы (1604), выполненные из композиционного материала, чтобы скрепить внутренние части (1603) лопаток (1602), соединительные средства включают клеящее вещество, или кремнийорганический материал, или смолу (1606), которые соединяют крепежные скобы (1604) с внутренними частями (1603) лопаток (1602), и крепежные скобы (1604) и внутренние части (1603) лопаток (1602) формируют гладкий профиль лопаток (1602).

5. Рабочее колесо по п. 1, дополнительно включающее:

композиционные ленты (1706), соединенные с композиционным бандажом (1508) и проходящие от него к задней поверхности металлического основания (1502) сверху выходной кромки лопаток (1702).

6. Рабочее колесо по п. 1, в котором композиционный бандаж (1508) включает пазы (1804) и соединительные средства включают штифты (1806), присоединенные к лопаткам (1802) и сформированные для посадки в пазах (1804) так, что штифты (1806) имеют открытое положение и закрытое положение, причем при открытом положении штифты (1806) входят или выходят из пазов (1804), тогда как при закрытом положении штифты (1806) блокируются внутри пазов (1804).

7. Рабочее колесо по п. 1, в котором соединительные средства включают крюки (1906), сформированные на лопатках (1908), и соответствующие отверстия (1904) в композиционном бандаже (1902), сформированные для вмещения крюков (1906).

8. Рабочее колесо по п. 1, в котором соединительные средства включают штифты (1906), сформированные на лопатках (1908), и соответствующие отверстия в композиционном бандаже (1902), сформированные для вмещения штифтов (1906).

9. Рабочее колесо по п. 1, в котором соединительные элементы включают штифты (2200), обеспеченные в отверстиях (2202), сформированных в лопатках (1908), и соответствующие отверстия (1904) в композиционном бандаже (1902).

10. Рабочее колесо по п. 9, в котором штифты (2200) заклепывают, или нарезают на них резьбу для навинчивания гаек, или выполняют обе указанные операции для крепления композиционного бандажа к лопаткам.

11. Рабочее колесо по п. 1, дополнительно включающее композиционные лопатки (2404), сформированные совместно с композиционным бандажом (2402) и сконструированные для соединения с лопатками (2406) на передней поверхности металлического основания (2408) так, что лопатка в целом выполнена из композиционного материала на выходной кромке и выполнена из металлического материала на входной кромке, где сначала входная кромка встречает текучую среду, обрабатываемую рабочим колесом, и последней текучую среду встречает выходная кромка.

12. Рабочее колесо по п. 11, в котором соединительные средства включают потайной болт, или металлическую проволоку, или заклепки, или болты (2410), обеспеченные для соединения композиционных лопаток (2404) с металлическим основанием (2408).

13. Рабочее колесо по п. 1, дополнительно включающее:

концевые части (2602) лопаток, сформированные совместно с композиционным бандажом (2604) и сконструированные, чтобы покрыть выходную кромку лопаток и область боковой поверхности металлического основания (2610), где боковая поверхность металлического основания обеспечена между передней поверхностью и задней поверхностью.

14. Рабочее колесо по п. 13, в котором концевые части (2602) лопаток образуют непрерывную поверхность вокруг боковой поверхности металлического основания (2610).

15. Рабочее колесо по п. 13, в котором соединительные элементы включают болты или штифты (2608), которые прикрепляют концевые части (2602) лопаток к блоковой поверхности металлического основания (2610).

16. Рабочее колесо по п. 13, в котором соединительные элементы включают болты или штифты (2608), которые прикрепляют посредством крепежной скобы (2612) концевые части (2602) лопаток к боковой поверхности металлического основания (2610).

17. Рабочее колесо по п. 1, дополнительно включающее:

соединительные элементы (3002), сформированные на лопатках (3004) так, что каждый из соединительных элементов (3002) содержит отверстие,

композиционный бандаж (3008), содержащий отверстия, сконструированные для вмещения соединительных элементов (3002), и

соединительные средства включают обод, проходящий через отверстия соединительных элементов (3002) для прикрепления композиционного бандажа (3008) к лопаткам (3004).

18. Рабочее колесо по п. 17, в котором отверстия соединительных элементов (3002) открыты с одной стороны.

19. Рабочее колесо по п. 17, в котором обод (3010) сконструирован так, что охватывает полностью композиционный бандаж (3008).

20. Рабочее колесо по любому из предшествующих пунктов, в котором соединительные средства включают:

крепежные скобы (3402), предназначенные для прикрепления к лопаткам (3406), и

штифты (3404), сконструированные, чтобы закреплять крепежные скобы (3402) на лопатках (3406),

где штифты (3404) сконструированы так, чтобы неподвижно принимать композиционный бандаж (3408).

21. Центробежный компрессор, включающий:

корпус;

вал, расположенный в корпусе и сконструированный для вращения относительно корпуса, и

по меньшей мере рабочее колесо, присоединенное к валу и имеющее конструкцию по любому из предшествующих пунктов.

22. Способ прикрепления композиционного бандажа (1508) к открытому или закрытому металлическому рабочему колесу (1502, 1504, 1506) для турбомашины, включающий:

обеспечение металлического основания (1502), содержащего центральное отверстие, заднюю поверхность (1502b), переднюю поверхность (1502а) напротив задней поверхности (1502b) и лопатки (1504, 1506), проходящие по передней поверхности (1502а) металлического основания (1502),

приведение композиционного бандажа (1508) в контакт с лопатками (1504, 1506), так что замкнутые каналы или струевыпрямители формируют передней поверхностью (1502а) металлического основания (1502), лопатками (1504, 1506) и композиционным бандажом (1508), и

прикрепление композиционного бандажа (1508) к металлическому основанию (1502) и/или лопаткам (1504, 1506) посредством клеящих веществ и механических соединительных средств.

23. Способ по п. 22, дополнительно включающий:

изготовление входной кромки (1506) по меньшей мере одной лопатки (1504, 1506) из композиционного материала, а оставшейся части (1504) из металлического материала, или изготовление выходной кромки по меньшей мере одной лопатки из композиционного материала, а оставшейся части из металлического материала, или изготовление как входной, так и выходной кромок по меньшей мере одной лопатки из композиционного материала, а оставшейся части из металлического материала.

24. Способ по пп. 22, дополнительно включающий:

нанесение клеящего вещества, или кремнийорганического материала, или смолы (1510), распределяя между частями, изготавливаемыми из композиционного материала.

25. Способ по п. 22, дополнительно включающий:

соединение крепежных скоб (1604) композиционного бандажа (1508) и выполненных из композиционного материала с внутренними частями (1603) лопаток (1602) с использованием клеящего вещества, или кремнийорганического материала, или смолы (1606), при этом крепежные скобы (1604) и внутренние части (1603) лопаток (1602) формируют гладкий профиль лопаток (1602).

26. Способ по п. 22, дополнительно включающий:

присоединение композиционных лент (1706), проходящих от композиционного бандажа (1508) к боковой поверхности металлического основания (1502) сверху выходной кромки лопаток (1702), и

отверждение композиционной ленты до твердого состояния.

27. Способ по п. 22, дополнительно включающий:

формирование пазов (1804) в композиционном бандаже (1508) и

прикрепление штифтов (1806) к лопаткам (1802), где штифты (1806) сформированы для посадки в пазах (1804) так, что штифты (1806) имеют открытую позицию и закрытую позицию, причем открытая позиция позволяет штифтам (1806) входить или выходить из пазов (1804), тогда как закрытая позиция блокирует штифты (1806) внутри пазов (1804).

28. Способ по п. 22, дополнительно включающий:

формирование крюков (1906) на лопатках (1908) и формирование соответствующих отверстий (1904) в композиционном бандаже (1902) для вмещения крюков (1906).

29. Способ по п. 22, дополнительно включающий:

формирование штифтов (1906) на лопатках (1908) и формирование соответствующих отверстий в композиционном бандаже (1902), сформированных для вмещения штифтов (1906).

30. Способ по п. 22, дополнительно включающий:

обеспечение штифтов (2200) в отверстиях (2202), сформированных в лопатках (1908), и соответствующих отверстий (1904) в композиционном бандаже (1902) и

заклепывание, или нарезка резьбы на штифтах (2200) для навинчивания гаек (2300), или выполнение обеих операций для крепления композиционного бандажа (2304) к лопаткам (1908).

31. Способ по п. 22, дополнительно включающий: