ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение относится к многослойной, предпочтительно соэкструдированной пластиковой пленке с улучшенными свойствами модуля упругости, которая является пригодной, в частности, для получения трехмерных формованных изделий, например, с помощью способа термоформования.

УРОВЕНЬ ТЕХНИКИ

В различных случаях применения, в частности применения в области медицины, большой интерес представляют трехмерные формованные изделия, полученные посредством формования пластиковой пленки, трехмерная форма которых была бы устойчивой в присутствии мокрой или влажной окружающей среды. Кроме того, высокие требования предъявляются к пластиковым пленкам, в частности, по отношению к их модулю упругости при растяжении, поскольку формованные изделия должны выдерживать достаточное напряжение во время их использования. В прошлом, однослойные пленки, например, состоящие из различных термопластичных материалов, использовались для применения в мокрой или влажной окружающей среде, которые, однако, имеют тот недостаток, что, несмотря на высокий модуль упругости при растяжении до начала использования, этот модуль упругости при растяжении значительно снижается в течение периода использования пленки, так что часто желательный успех при использовании не достигается, как планировалось, и требуется восстановление трехмерного формованного изделия. Такое восстановление обходится очень дорого. С целью устранения этого недостатка, следовательно, существует спрос на пластиковые пленки для изготовления трехмерных формованных изделий, при использовании которых можно уменьшить заметное снижение характеристик модуля упругости при растяжении в течение периода использования во влажной среде.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель, которая лежит в основе настоящего изобретения, соответственно, состоит в обеспечении соответствующих пластиковых пленок для изготовления трехмерных формованных изделий, при использовании которых можно уменьшить заметное снижение характеристик модуля упругости при растяжении в течение периода использования этих изделий.

Неожиданно, было обнаружено, что многослойная, предпочтительно трехслойная, пластиковая пленка, включающая в себя средний слой, содержащий поликарбонат или сополикарбонат и/или сложный полиэфир или сложный сополиэфир между двумя слоями, содержащими термопластичный полиуретан и/или сложный полиэфир или сложный сополиэфир с особыми свойствами, устраняет недостатки, перечисленные выше.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предметом настоящего изобретения является многослойная пластиковая пленка, отличающаяся тем, что

- она имеет средний слой А, содержащий, по меньшей мере, один поликарбонат или сополикарбонат и/или сложный полиэфир или сложный сополиэфир, имеющий температуру стеклования Tg от 80°С до 200°С, предпочтительно от 80°С до 170°С, более предпочтительно от 80°С до 150°С;

- и этот средний слой расположен между двумя внешними слоями В, содержащими, по меньшей мере, один термопластичный полиуретан и/или сложный полиэфир или сложный сополиэфир, обладающий твердостью от 45 по Шору D до 85 по Шору D.

Значения температуры стеклования Tg определяются посредством дифференциальной сканирующей калориметрии (ДСК) в соответствии со стандартом DIN EN 61006 при скорости нагрева 20 К/мин. с определением Tg как средней температуры (метод касательных).

Предпочтительно, согласно настоящему изобретению, средний слой А содержит, по меньшей мере, один сложный полиэфир или сложный сополиэфир, отличающийся тем, что характеристическая вязкость сложного полиэфира или сложного сополиэфира составляет от 0,50 дл/г до 1,20 дл/г, и сложный полиэфир или сложный сополиэфир имеет температуру стеклования Tg от 80°С до 150°С. Характеристическая вязкость определяется в 60/40 (вес/вес.) фенола/тетрахлорэтана при концентрации 0,5 г/100 мл при температуре 25°С. Предпочтительно, в соответствии с настоящим изобретением два внешних слоя В содержат, по меньшей мере, один термопластичный полиуретан, обладающий твердостью от 45 по Шору D до 85 по Шору D.

В предпочтительном варианте осуществления настоящего изобретения многослойная пластиковая пленка

- имеет средний слой А, содержащий, по меньшей мере, один сложный полиэфир или сложный сополиэфир, имеющий характеристическую вязкость от 0,50 дл/г до 1,20 дл/г и температуру стеклования Tg от 80°С до 150°С;

- и этот средний слой А расположен между двумя внешними слоями В, содержащими, по меньшей мере, один термопластичный полиуретан, обладающий твердостью от 45 по Шору D до 85 по Шору D.

Подходящим и предпочтительным сложным полиэфиром или сложным сополиэфиром для среднего слоя А являются поли- или сополиконденсаты терефталевой кислоты или нафталиндикарбоновой кислоты, такие как, например, и предпочтительно, поли- или сополиэтилентерефталат (ПЭТФ или СоПЭТФ), гликоль-модифицированный ПЭТ (ПЭТГ) или поли- или сополибутилентерефталат (ПБТ или СоПБТ), поли- или сополиэтиленнафталат (ПЭН или СоПЭН). Подходящими и предпочтительными поликарбонатами или сополикарбонатами для среднего слоя А являются, в частности, поликарбонаты или сополикарбонаты со средней молекулярной массой MW от 500 до 100000, предпочтительно от 10000 до 80000, особенно предпочтительно от 15000 до 40000.

Кроме того, смеси, содержащие, по меньшей мере, один такой поликарбонат или сополикарбонат, являются подходящими и предпочтительными для среднего слоя А. Смеси вышеуказанных поликарбонатов или сополикарбонатов с, по меньшей мере, одним поли- или сополиконденсатом терефталевой кислоты, в частности, по меньшей мере, с одним таким поли- или сополиконденсатом терефталевой кислоты со средней молекулярной массой MW от 10000 до 200000, предпочтительно от 26000 до 120000, являются, помимо прочего, также подходящими и предпочтительными. В особенно предпочтительных вариантах осуществления изобретения, смесь представляет собой смесь из поликарбоната или сополикарбоната с поли- или сополибутилентерефталатом. Такая смесь поликарбоната или сополикарбоната с поли- или сополибутилентерефталатом может иметь предпочтительно от 1 до 90% вес. поликарбоната или сополикарбоната и от 99 до 10% вес. поли- или сополибутилентерефталата, предпочтительно от 1 до 90% вес. поликарбоната и от 99 до 10% вес. полибутилентерефталата, содержание дающее в сумме до 100% вес. Такая смесь поликарбоната или сополикарбоната с поли- или сополибутилентерефталатом может иметь особенно предпочтительно от 20 до 85% вес. поликарбоната или сополикарбоната и от 80 до 15% вес. поли- или сополибутилентерефталата, предпочтительно от 20 до 85% вес. поликарбоната и от 80 до 15% вес. полибутилентерефталата, содержание дающее в сумме до 100% вес. Такая смесь поликарбоната или сополикарбоната с поли- или сополибутилентерефталатом может иметь наиболее предпочтительно от 35 до 80% вес. поликарбоната или сополикарбоната и от 65 до 20% вес. поли- или сополибутилентерефталата, предпочтительно от 35 до 80% вес поликарбоната и от 65 до 20% вес. полибутилентерефталата, содержание дающее в сумме до 100% вес. В предпочтительных вариантах, особенно пригодные поликарбонаты или сополикарбонаты являются ароматическими поликарбонатами или сополикарбонатами.

Поликарбонаты и сополикарбонаты могут быть линейными или разветвленными известным способом.

Получение этих поликарбонатов может осуществляться известным способом из дифенолов, производных карбоновых кислот, необязательно агентов обрыва цепи, и необязательно агентов разветвления цепи. Подробная информация о получении поликарбонатов была изложена во многих патентных спецификациях за период около 40 лет. Можно сослаться здесь в качестве примера лишь на Schnell, "Chemistry and Physics of Polycarbonates", Polymer Reviews, volume 9, Interscience Publishers, New York, London, Sydney 1964, на D. Freitag, U. Grigo, P.R. Muller, H. Nouvertne', BAYER AG, "Polycarbonates" in Encyclopedia of Polymer Science and Engineering, volume 11, second edition, 1988, pages 648-718, и наконец на Dres. U. Grigo, K. Kirchner and P.R. Mtiller "Polycarbonate" in Becker/Braun, Kunststoff-Handbuch, volume 3/1, Polycarbonate, Polyacetale, Polyester, Celluloseester, Carl Hanser Verlag Munich, Vienna 1992, pages 117-299.

Подходящими дифенолами могут быть, например, дигидроксиарильные соединения общей формулы (III)

в которой Z представляет собой ароматический остаток, содержащий от 6 до 34 атомов углерода, который может содержать одно или более необязательно замещенных ароматических ядер и алифатические или циклоалифатические остатки, или алкиларилы или гетероатомы в качестве мостиковых звеньев. Особенно предпочтительными дигидроксиарильными соединениями являются резорцин, 4,4'-дигидроксидифенил, бис-(4-гидроксифенил)-дифенил-метан, 1,1-бис-(4-гидроксифенил)-1-фенил-этан, бис-(4-гидроксифенил)-1-(1-нафтил)-этан, бис-(4-гидроксифенил)-1-(2-нафтил)-этан, 2,2-бис-(4-гидроксифенил)-пропан, 2,2-бис-(3,5-диметил-4-гидроксифенил)-пропан, 1,1-бис(4-гидроксифенил)-циклогексан, 1,1-бис-(3,5-диметил-4-гидроксифенил)-циклогексан, 1,1 бис-(4-гидрокси-фенил)-3,3,5-триметил-циклогексан, 1,1'-бис-(4-гидроксифенил)-3-диизопропил-бензол и 1,1-бис-(4-гидроксифенил)-4-диизопропил-бензол.

Особенно предпочтительными дигидроксиарильными соединениями являются 4,4'-дигидроксидифенил, 2,2-бис-(4-гидроксифенил)-пропан, и бис-(4-гидроксифенил)-3,3,5 -триметил-циклогексан.

Особенно предпочтительный сополикарбонат может быть получен с использованием 1,1-бис-(4-гидроксифенил)-3,3,5-триметил-циклогексана и 2,2-бис-(4-гидроксифенил)-пропана.

Подходящими производными карбоновых кислот могут быть, например, фосген или диарилкарбонаты общей формулы (IV)

где R, R' и Rʺ независимо друг от друга являются одинаковыми или разными и представляют собой водород, линейный или разветвленный С1-С34-алкил, С7-С34-алкиларил или С6-С34-арил, и R может помимо прочего также обозначать -COO-R'ʺ, где Rʺ представляет собой водород, линейный или разветвленный С1-С34-алкил, С7-С34-алкиларил или С6-С34-арил.

Особенно предпочтительными диарильными соединениями являются дифенилкар-бонат, 4-трет-бутилфенил-фенилкарбонат, ди-(4-трет-бутилфенил) карбонат, бифенил-4-ил фенилкарбонат, ди-(бифенил-4-ил) карбонат, 4-(1-метил-1-фенилэтил)-фенил фенилкарбонат, ди-[4-(1-метил-1-фенилэтил)-фенил] карбонат и ди-(метил-салицилат) карбонат.

Дифенилкарбонат является особенно предпочтительным.

Могут использоваться либо один диарилкарбонат, либо различные диарилкарбонаты.

Одно или более моногидроксиарильных соединений, которое не было использовано для получения используемого диарилкарбоната(-ов), может дополнительно использоваться, например, в качестве агентов обрыва цепи, чтобы контролировать или изменять концевые группы. Эти соединения могут иметь общую формулу (V)

где R представляет собой линейный или разветвленный С1-С34-алкил, С7-С34-алкиларил, С6-С34-арил или -COO-RD, в котором RD представляет собой водород, линейный или разветвленный С1-С34-алкил, С7-С34-алкиларил или С6-С34-арил, и RB, RC независимо друг от друга являются одинаковыми или разными, и представляют собой водород, линейный или разветвленный С1-С34-алкил, С7-С34-алкиларил или С6-С34-арил.

Предпочтительными являются 4-трет-бутилфенол, 4-изо-октилфенол и 3-пента-децилфенол.

Подходящими агентами разветвления цепи могут быть соединения с тремя и более функциональными группами, предпочтительно соединения с тремя или более гидроксильными группами.

Предпочтительными агентами разветвления цепи являются 3,3-бис-(3-метил-4-гидроксифенил)-2-оксо-2,3-дигидроиндол и 1,1,1-трис-(4-гидроксифенил)-этан. Для среднего слоя А поли- или сополиалкилентерефталаты или поли- или сополиалкиленнафталаты являются пригодными в предпочтительных вариантах осуществления настоящего изобретения, как поли- или сополиконденсаты терефталевой кислоты или нафталиндикарбоновой кислоты. Подходящими полнили сополиалкилентерефталатами или поли- или сополиалкиленнафталатами являются, например, продукты реакции ароматических дикарбоновых кислот или их реакционноспособных производных (например сложных диметиловых эфиров или ангидридов) и алифатических, циклоалифатических или аралифатических диолов и смесей этих продуктов реакции.

Как используется здесь, термин "терефталевая кислота" подразумевает включение самой терефталевой кислоты и ее остатков, а также любых производных терефталевой кислоты, в том числе связанных с ней галоидангидридов, сложных эфиров, неполных эфиров, солей, неполных солей, ангидридов, смешанных ангидридов или их смесей или их остатков, используемых в процессе реакции с диолом для получения сложного полиэфира. В одном варианте осуществления изобретения, сложные эфиры выбирают из, по меньшей мере, одного из следующих сложных эфиров: метила, этила, пропила, изопропила и фенила. В одном варианте осуществления изобретения, терефталевая кислота может использоваться в качестве исходного материала. В другом варианте осуществления изобретения, диметилтерефталат может быть использован в качестве исходного материала. В другом варианте осуществления изобретения, смеси терефталевой кислоты и диметилтерефталата могут использоваться в качестве исходного материала и/или в качестве промежуточного материала.

Как используется здесь, термин "нафталиндикарбоновая кислота" подразумевает включение самой нафталиндикарбоновой кислоты и ее остатков, а также любых производных нафталиндикарбоновой кислоты, в том числе связанных с ней галоидангидридов, сложных эфиров, неполных эфиров, солей, неполных солей, ангидридов, смешанных ангидридов или их смесей или их остатков, используемых в процессе реакции с диолом для получения сложного полиэфира. В одном варианте осуществления изобретения, сложные эфиры выбирают из, по меньшей мере, одного из следующих сложных эфиров: метила, этила, пропила, изопропила и фенила. В одном варианте осуществления изобретения, нафталиндикарбоновая кислота может использоваться в качестве исходного материала. В другом варианте осуществления изобретения, сложный диметиловый эфир нафталиндикарбоновой кислоты может быть использован в качестве исходного материала. В другом варианте осуществления изобретения, смеси терефталевой кислоты и сложного диметилового эфира нафталиндикарбоновой кислоты могут использоваться в качестве исходного материала и/или в качестве промежуточного материала. Кроме терефталевой кислоты или нафталиндикарбоновой кислоты, компонент дикарбоновой кислоты сложного поли- или сополиэфира, используемых в изобретении, может необязательно содержать до 30% моль., предпочтительно до 20% моль., более предпочтительно до 10% моль., наиболее предпочтительно до 5% моль, одной или более модифицирующих ароматических дикарбоновых кислот. В одном предпочтительном варианте изобретения, компонент дикарбоновой кислоты сложного поли- или сополиэфира, используемых в изобретении, содержат до 1% моль, одной или более модифицирующих ароматических дикарбоновых кислот. В еще одном предпочтительном варианте изобретения, компонент дикарбоновой кислоты сложного поли- или сополиэфира, используемых в изобретении, содержит 0% моль, модифицирующих ароматических дикарбоновых кислот. Таким образом, если присутствует, предполагается, что количество одной или более модифицирующих ароматических дикарбоновых кислот может варьироваться в диапазоне от любого из этих предшествующих конечных значений, в том числе, например, от 0,01 до 30% моль., предпочтительно от 0,01 до 20% моль., более предпочтительно от 0,01 до 10% моль., наиболее предпочтительно от 0,01 до 5% моль., а в предпочтительном варианте от 0,01 до 1% моль. В одном варианте осуществления изобретения, модифицирующие ароматические дикарбоновые кислоты, которые могут быть использованы в настоящем изобретении, включают в себя, но не ограничиваются, кислоты, содержащие до 20 атомов углерода, предпочтительно содержащие от 8 до 14 атомов углерода, и которые могут быть линейными, пара-ориентированными либо симметричными. Примеры модифицирующих ароматических дикарбоновых кислот, которые могут быть использованы в данном изобретении, включают в себя, но не ограничиваются, фталевую кислоту, изофталевую кислоту, 4,4'-бифенилдикарбоновую кислоту, 1,4-, 1,5-, 2,6-, 2,7-нафталиндикарбоновую кислоту (в случае поли- или сополиалкилентерефталатов), терефталевую кислоту (в случае поли- или сополиалкиленнафталатов) и транс-4,4-стильбендикарбоновую кислоту и их сложные эфиры.

Компонент карбоновой кислоты сложных сополиэфиров, используемых в изобретении, может быть необязательно дополнительно модифицирован с использованием до 10% моль., например, до 5% моль, или предпочтительно до 1% моль, одной или более алифатических дикарбоновых кислот, содержащих от 2 до 16 атомов углерода, таких, как, например, малоновой, янтарной, глутаровой, адипиновой, пимелиновой, субериновой, азелаиновой, себациновой, циклогексан-диуксусной и додекандикарбоновой дикарбоновых кислот. Еще один вариант осуществления изобретения содержит 0% моль, модифицирующих алифатических дикарбоновых кислот. Таким образом, если присутствует, предполагается, что количество одной или более модифицирующих алифатических дикарбоновых кислот может находиться в диапазоне от любого из этих предшествующих конечных значений, включая, например, от 0,01 до 10% моль, и предпочтительно от 0,1 до 10% моль.

Предпочтительные поли- или сополиалкилентерефталаты или поли- или сополиалкиленнафталаты содержат, по меньшей мере, 70% моль., предпочтительно, по меньшей мере, 80% моль, этиленгликоля, бутандиол-1,4, 2,2,4,4-тетраметил-1,3-циклобутандиола и/или остатков 1,4-циклогександиметанола по отношению к диольному компоненту.

Предпочтительные поли- или сополиалкилентерефталаты или поли- или сополиалкиленнафталаты могут содержать, кроме этиленгликоля, бутандиол-1,4, 2,2,4,4-тетраметил-1,3-циклобутандиол и/или остатки 1,4-циклогександиметанола до 30% моль., предпочтительно до 20% моль, других алифатических диолов, содержащих от 3 до 12 атомов углерода, или циклоалифатических диолов, содержащих от 6 до 21 атомов углерода, например остатков пропандиола-1,3, 2-этилпропандиола-1,3, неопентилгликоля, пентандиола-1,5, гександиола-1,6, циклогександиметанола-1,4, 3-метилпентандиола-2,4, 2-матилпентандиола-2,4, 2,2,4-триметилпентандиола-1,3 и 2-этилгександиола-1,6, 2,2-диэтилпропандиола-1,3, гександиола-2,5, 1,4-ди-([бета]-гидроксиэтокси)-бензола, 2,2-бис-(4-гидроксициклогексил)пропана, 2,4-дигидрокси-1,1,3,3-тетраметилциклобутана, 2,2-бис-(3-[бета]-гидроксиэтоксифенил)пропана и 2,2-бис-(4-гидроксипропоксифенил)пропана (см. DE-OS 2407674, 2407776, 2715932).

Сложные поли- или сополиэфиры согласно изобретению могут содержать от 0 до 10% моль, например, от 0,01 до 5% моль, в пересчете на общую мольную концентрацию либо диольных, либо двукислотных остатков, соответственно, одного или более остатков мономера разветвления, также называемого здесь как агент разветвления цепи, имеющих 3 или более карбоксильных заместителей, гидроксильных заместителей или их комбинации. В некоторых вариантах осуществления изобретения, мономер или агент разветвления могут добавляться перед и/или во время, и/или после полимеризации сложного поли- или сополиэфира. Сложный поли- или сополиэфир(-ы), используемый в изобретении, таким образом, может быть линейным или разветвленным. В предпочтительных вариантах осуществления изобретения, сложный поли- или сополиэфир(-ы), используемый в изобретении, является линейным и, таким образом, не содержит такого агента разветвления цепи.

Примеры мономеров разветвления, если они присутствуют, включают в себя, но не ограничиваются, многофункциональные кислоты или многофункциональные спирты, такие как тримеллитовая кислота, тримеллитовый ангидрид, пиромеллитовый диангидрид, триметилолпропан, глицерин, пентаэритрит, лимонная кислота, винная кислота, 3-гидроксиглутаровая кислота и подобные. В одном варианте осуществления изобретения, остатки мономера разветвления могут содержать от 0,1 до 0,7 мольной концентрации одного или более остатков, выбранных, по меньшей мере, из одного из следующего: тримеллитового ангидрида, пиромеллитового диангидрида, глицерина, сорбита, 1,2,6-гексантриола, пентаэритрита, триметилолэтана и/или тримезиновой кислоты. Мономер разветвления может добавляться к реакционной смеси сложного сополиэфира или смешиваться со сложным сополиэфиром в виде концентрата, как описано, например, в патенте U.S. 5.654.347 и 5.696.176.

Предпочтительные поли- или сополиалкилентерефталаты или поли- или сополиалкиленнафталаты содержат, по меньшей мере, 70% моль., предпочтительно 80% моль, терефталевой кислоты или остатков нафталиндикарбоновой кислоты по отношению к компоненту дикарбоновой кислоты, и, по меньшей мере, 70% моль., предпочтительно, по меньшей мере, 80% моль, этиленгликоля, бутандиола-1,4, 2,2,4,4-тетраметил-1,3-циклобутандиола и/или остатков 1,4-циклогександиметанола по отношению к диольному компоненту.

В одном особенно предпочтительном варианте осуществления изобретения средний слой А содержит, по меньшей мере, один сложный сополиэфир, полученный исключительно из терефталевой кислоты и ее реакционноспособных производных (например, сложных диалкиловых эфиров) и этиленгликоля и/или бутандиола-1,4.

В другом особенно предпочтительном варианте средний слой А содержит, по меньшей мере, одну смесь поликарбоната или сополикарбоната с поли- или сополибутилентерефталатом с от 1 до 90% вес. поликарбоната или сополикарбоната и от 99 до 10% вес. поли- или сополибутилентерефталата, предпочтительно с от 35 до 80% вес. поликарбоната и от 65 до 20% вес. полибутилентерефталата, содержание дающее в сумме до 100% вес.

В другом особенно предпочтительном варианте осуществления настоящего изобретения средний слой А содержит, по меньшей мере, один сложный сополиэфир, который имеет остатки

а) компонента дикарбоновой кислоты, содержащего

i) от 70% моль, до 100% моль, остатков терефталевой кислоты,

ii) от 0% моль, до 30% моль, остатков ароматической дикарбоновой кислоты с до 20 атомами углерода, и

iii) от 0% моль, до 10% моль, остатков алифатической дикарбоновой кислоты с до 16 атомами углерода, и

b) диольного компонента, содержащего

i) от 5% моль, до 50% моль, остатков 2,2,4,4-тетраметил-1,3-циклобутандиола, и

ii) от 50% моль, до 95% моль, остатков 1,4-циклогександиметанола,

причем сумма мольной концентрации (в %) остатков i)-iii) компонента дикарбоновой кислоты составляет 100% моль, и сумма мольной концентрации остатков i) и ii) диольного компонента составляет 100% моль.

Два внешних слоя В предпочтительно содержат, по меньшей мере, один термопластичный полиуретан, обладающий твердостью от 45 по Шору D до 85 по Шору D.

В частности, предпочтительно такой, по меньшей мере, один термопластичный полиуретан получают из

a) одного или более линейных диолов сложных полиэфиров со средними молекулярными массами от 500 г/моль до 10000 г/моль, предпочтительно от 500 г/моль до 6000 г/моль, и, в среднем, в каждом случае, по меньшей мере, 1,8 и не более 3,0, предпочтительно от 1,8 до 2,2, активных по Церевитинову атомов водорода,

b) одного или более органических диизоцианатов,

c) одного или более диольных удлинителей цепи с молекулярной массой от 60 г/моль до 500 г/моль и, в среднем, от 1,8 до 3,0 активных по Церевитинову атомов водорода,

в присутствии

d) необязательно одного или более катализаторов с добавлением

e) необязательно вспомогательных веществ и добавок,

в котором молярное соотношение групп NCO в b) к группам в а) и с), которые являются реактивными по отношению к изоцианатам, составляет от 0,85:1 до 1,2:1, предпочтительно от 0,9:1 до 1,1:1.

В особенно предпочтительном варианте осуществления настоящего изобретения многослойная пластиковая пленка характеризуется тем, что

- она имеет средний слой А, содержащий, по меньшей мере, один сложный сополиэфир, который имеет остатки

a) компонента дикарбоновой кислоты, содержащего

(i) от 70% моль, до 100% моль, остатков терефталевой кислоты,

(ii) от 0% моль, до 30% моль, остатков ароматической дикарбоновой кислоты с до 20 атомами углерода, и

(iii) от 0% моль, до 10% моль, остатков алифатической дикарбоновой кислоты с до 16 атомами углерода, и

b) диольного компонента, содержащего

(i) от 5% моль, до 50% моль, остатков 2,2,4,4-тетраметил-1,3-циклобутандиола, и

(ii) от 50% моль, до 95% моль, остатков 1,4-циклогександиметанола,

причем сумма мольной концентрации (в %) остатков i)-iii) компонента дикарбоновой кислоты составляет 100% моль, и сумма мольной концентрации остатков i) и ii) диольного компонента составляет 100% моль, и в которой характеристическая вязкость сложного сополиэфира составляет от 0,50 дл/г до 1,20 дл/г и сложный сополиэфир обладает температурой стеклования Tg от 80°С до 150°С,

и этот средний слой А расположен между двумя внешними слоями В, содержащими, по меньшей мере, один термопластичный полиуретан, причем термопластичный полиуретан обладает твердостью от 45 по Шору D до 85 по Шору D, и его получают из

a) одного или более линейных диолов сложных полиэфиров со средними молекулярными массами от 500 г/моль до 10000 г/моль, предпочтительно от 500 г/моль до 6000 г/моль, и, в среднем, в каждом случае, по меньшей мере, 1,8 и не более 3,0, предпочтительно от 1,8 до 2,2, активных по Церевитинову атомов водорода,

b) одного или более органических диизоцианатов,

c) одного или более диольных удлинителей цепи с молекулярной массой от 60 г/моль до 500 г/моль и, в среднем, от 1,8 до 3,0 активных по Церевитинову атомов водорода,

в присутствии

d) необязательно одного или более катализаторов

с добавлением

e) необязательно вспомогательных веществ и добавок,

в котором молярное соотношение групп NCO в b) к группам в а) и с), которые являются реактивными по отношению к изоцианатам, составляет от 0,85:1 до 1,2:1, предпочтительно от 0,9:1 до 1,1:1.

Пленка согласно изобретению неожиданно демонстрирует заметно меньшее снижение характеристик модуля упругости при растяжении в мокром или влажном состоянии. Кроме того, трехмерные формованные изделия, изготовленные из такой пленки в соответствии с изобретением, сохраняют стабильность своей трехмерной формы в таких условиях.

Термопластичные полиуретаны (ТПУ) в основном формируются из линейных полиолов (макродиолов), таких как диолов сложных полиэфиров, диолов простых полиэфиров или поликарбонатдиолов, органических диизоцианатов и коротко-цепных, в основном дифункциональных, спиртов (удлинители цепи). Они могут изготавливаться непрерывным или периодическим способом. Наиболее известными производственными процессами являются процессы с использованием ленточного конвейера (GB-1057018) и экструдирования (DE-1964834).

Термопластичные полиуретаны, предпочтительно используемые в соответствии с настоящим изобретением, являются продуктами реакции, полученными из вышеупомянутых

а) диолов простых полиэфиров,

b) органических диизоцианатов,

c) удлинителей цепи.

В качестве диизоцианатов b), могут использоваться ароматические, алифатические, аралифатические, гетероциклические и циклоалифатические диизоцианаты или смеси этих диизоцианатов (см HOUBEN-WEYL "Methoden der organischen Chemie", Volume E20 "Makromolekulare Stoffe", Georg Thieme Verlag, Stuttgart, New York 1987, pp 1587-1593 или "Justus Liebigs Annalen der Chemie", 562, pages 75 to 136). Более подробно, в качестве примеров следует упомянуть: алифатические диизоцианаты, такие как гексаметилендиизоцианат, циклоалифатические диизоцианаты, такие как изофорондиизоцианат, 1,4-циклогексан диизоцианат, 1-метил-2,4-цикло-гексан диизоцианат и 1-метил-2,6-циклогексан диизоцианат, а также соответствующие смеси изомеров, 4,4'-дициклогексилметандиизоцианат, 2,4'-дициклогексилметандиизоцианат и 2,2'-дициклогексилметандиизоцианат, а также соответствующие смеси изомеров, ароматические диизоцианаты, такие как 2,4-то-луолдиизоцианат, смеси, состоящие из 2,4-толуолдиизоцианата и 2,6-толуолдиизо-цианата, 4,4'-дифенилметандиизоцианата, 2,4'-дифенилметандиизоцианата и 2,2'-дифенилметандиизоцианата, смеси, состоящие из 2,4'-дифенилметандиизоцианата и 4,4'-дифенилметандиизоцианата, модифицированного уретаном жидкого 4,4'-дифенилметандиизоцианата и 2,4'-дифенилметандиизоцианата, 4,4'-диизоцианато-дифенилэтана-(1,2) и 1,5-нафтилендиизоцианата. Преимущественно используются 1,6-гексаметилендиизоцианат, изофорондиизоцианат, дициклогексилметан-4,4'-диизоцианат, изомерные смеси дифенилметандиизоцианата с содержанием 4,4-дифенилметандиизоцианата более 96% вес. и, в частности, 4,4'-дифенилметандиизоцианата и 1,5-нафтилендиизоцианата. Указанные диизоцианаты могут найти применение в отдельности или в виде смесей друг с другом. Они также могут использоваться совместно с до 15% вес. (в расчете на общее количество диизоцианата) полиизоцианата, например, трифенилметанов-4,4',4ʺ-триизоцианата или полифенил-полиметиленовых полиизоцианатов.

В случае использования органических диизоцианатов Ь) предпочтительно речь идет об одном или более изоцианатах, выбранных из группы, содержащей 4,4-дифенилметандиизоцианат, изофорондиизоцианат, дициклогексилметан-4,4'-диизоцианат и 1,6-гексаметилендиизоцианат.

Активные по Церевитинову диолы простого полиэфира а) имеют, в среднем, по меньшей мере, от 1,8 до не более 3,0, предпочтительно от 1,8 до 2,2, активных по Церевитинову атомов водорода.

В качестве активных по Церевитинову атомов водорода обозначают все атомы водорода, связанные с N, О или S, которые дают метан посредством конверсии с галогенидом метилмагния в соответствии с процессом, открытым Церевитиновым. Определение происходит после реакции Церевитинова, в результате которой метилмагний иодид конвертируют с исследуемым соединением и он вступает в реакцию с замещаемым водородом карбоксильной группы с образованием магниевой соли и соответствующего углеводорода. Образовавшийся метан определяется посредством газообъемного анализа.

Такие подходящие диолы простых полиэфиров могут быть получены с помощью одного или более алкиленоксидов с от 2 до 4 атомами углерода в алкиленовом остатке, который конвертируется с молекулой стартера, содержащей два активных атома водорода в связанной форме. В качестве алкиленоксидов, следует упомянуть, например: этиленоксид, 1,2-пропиленоксид, эпихлоргидрин, оксид 1,2-бутилена и оксид 2,3-бутилена. Алкиленоксиды могут использоваться по отдельности, попеременно последовательно или в виде смесей. В качестве молекул стартера принимаются во внимание, например: вода, спирты, аминокислоты, такие как N-алкилдиэтаноламины, например N-метилдиэтаноламина и диолы, такие как этиленгликоль, 1,3-пропиленгликоль, 1,4-бутандиол и 1,6-гександиол. Необязательно можно также использовать смеси молекул стартера. Подходящими диолами простых полиэфиров являются также содержащие гидроксильную группу продукты полимеризации тетрагидрофурана и/или 1,3-пропиленгликоль. Трифункциональные полиэфиры в пропорции от 0% вес. до 30% вес, по отношению к бифункциональным полиэфирам, также могут использоваться, но не более чем в таком количестве, при котором получают продукт, который по-прежнему является пригодным для термопластичной обработки.

Диолы простых полиэфиров предпочтительно имеют среднечисловую молекулярную массу Мn от 500 г/моль до 8000 г/моль, особенно предпочтительно от 500 г/моль до 6000 г/моль. Они могут применяться как индивидуально, так и в виде смесей друг с другом.

Среднечисловая молекулярная масса Мn может определяться посредством анализа концевых групп, например, как определение гидроксильных чисел в соответствии с ASTM D 4274.

Активные по Церевитинову удлинители цепи с) являются так называемыми агентами удлинения цепи и содержат, в среднем, от 1,8 до 3,0 активных по Церевитинову атомов водорода, и имеют среднюю молекулярную массу от 60 г/моль до 500 г/моль. Такие агенты подразумеваются, кроме соединений, имеющих аминогруппы, как тиольные группы или карбоксильные группы, такие, которые имеют от двух до трех, предпочтительно две, гидроксильных групп. Гидроксильные соединения, имеющие от двух до трех, предпочтительно две, гидроксильных группы, являются особенно предпочтительными в качестве удлинителей цепи. Используемые в качестве агентов удлинения цепи являются, например, и предпочтительно, диолами или диаминами с молекулярной массой от 60 г/моль до 500 г/моль, предпочтительно алифатическими диолами с от 2 до 14 атомами углерода, такие как, например, этандиол, 1,2-пропандиол, 1,3-пропандиол, 1,4-бутандиол, 2,3-бутандиол, 1,5-пентандиол, 1,6-гександиол, диэтиленгликоль и дипропиленгликоль. Также пригодными, кроме того, являются сложные диэфиры терефталевой кислоты с гликолями с от 2 до 4 атомами углерода, например, терефталевая кислота-бис-этиленгликоль или терефталевая кислота-бис-1,4-бутандиол, гидроксиалкиленовые простые эфиры гидрохинона, например 1,4 ди(β-гидроксиэтил)гидрохинон, этоксилированные бисфенолы, например 1,4-ди(β-гидроксиэтил)бисфенол А, (цикло)алифатические диамины, такие как изофоронди-амин, этилендиамин, 1,2-пропилендиамин, 1,3-пропилендиамин, N-метилпропилен-1,3-диамин, N,N'-диметилэтилендиамин и ароматические диамины, такие как 2,4-толуилендиамин, 2,6-толуилендиамин, 3,5-диэтил-2,4-толуилендиамин или 3,5-диэтил-2,6-толуилендиамин или первичные моно-, ди-, три- или тетраалкил-замещенные 4,4'-диаминдифенилметаны. Особенно предпочтительно использование 1,2-этиленгликоля, 1,2-пропандиола, 1,3-пропандиола, 1,4-бутандиола, 1,6-гександиола, 1,4-ди((β-гидроксиэтил)гидрохинона или 1,4-ди(β-гидроксиэтил)бис-фенола А в качестве удлинителей цепи. Также могут быть использованы смеси вышеуказанных удлинителей цепи. Кроме того, также могут быть добавлены относительно небольшие количества триолов.

Среднечисловая молекулярная масса Мn может определяться посредством анализа концевых групп, например, как определение гидроксильных чисел в соответствии с ASTM D 4274.

В случае диольных удлинителей цепи с) предпочтительно речь идет об одном или более, выбранных из группы, содержащей 1,4-бутандиол, 1,3-пропандиол, 1,2-пропандиол, 1,2-этиленгликоль, 1,6-гександиол, 1,4-ди(β-гидроксиэтил)гидрохинон и 1,4-ди(β-гидроксиэтил)бисфенол А.

Реактивными группами по отношению к изоцианату в а) и с) являются, в частности, группы, содержащие активные по Церевитинову атомы водорода. Относительные количества соединений а) и с) предпочтительно выбирают таким образом, чтобы соотношение суммы изоцианатных групп в b) к сумме активных по Церевитинову атомов водорода в а) и с) составляло от 0,85:1 до 1,2:1, особенно предпочтительно от 0,9:1 до 1,1:1.

Термопластичные полиуретаны, используемые в соответствии с изобретением, могут необязательно содержать катализаторы d). Подходящими катализаторами являются третичные амины, которые известны и являются традиционными в соответствии с известным уровнем техники, такие как, например, триэтиламин, диметилциклогексиламин, N-метилморфолин, N,N'-диметилпиперазин, 2-(диметиламиноэтокси)этанол, диазабицикло[2,2,2]октан и аналогичные, а также, в частности, органические металлические соединения, такие как сложные эфиры титановой кислоты, соединения железа или соединения олова, такие как диацетат олова, диоктоат олова, дилаурат олова или соли диалкилолова алифатических карбоновых кислот, такие как диацетат дибутилолова или дилаурат дибутилолова или аналогичные. Предпочтительными катализаторами являются органические металлические соединения, в частности сложные эфиры титановой кислоты, соединения железа и соединения олова. Общее количество катализаторов в термопластичных полиуретанах составляет, как правило, примерно от 0% вес. до 5% вес, предпочтительно от 0% вес. до 2% вес, в расчете на общий вес ТПУ. Термопластичные полиуретаны (ТПУ), используемые в соответствии с изобретением, могут необязательно содержать в качестве вспомогательных веществ и добавок е) от 0% вес. до не более 20% вес, предпочтительно от 0% вес. до 10% вес, в расчете на общий вес ТПУ, обычных вспомогательных веществ и добавок. Стандартными вспомогательными веществами и добавками являются пигменты, красители, антипирены, стабилизаторы против воздействия старения и атмосферного воздействия, пластификаторы, добавки, улучшающие скольжение, смазки, облегчающие извлечение изделий из пресс-форм, агенты обрыва цепи, веществ, оказывающие фунгистатическое и бактериостатическое воздействие, а также наполнители и их смеси.

В качестве таких добавок, среди прочего, соединения, которые являются монофункциональными по отношению к изоцианатам, могут предпочтительно использоваться в пропорциях до 2% вес, в пересчете на общий вес термопластичного полиуретана, в виде так называемых агентов обрыва цепи или смазок, облегчающих извлечение изделий из пресс-форм. Подходящими являются, например, моноамины, такие как бутиламин и дибутиламин, октиламин, стеарил-амин, N-метилстеариламин, пирролидин, пиперидин или циклогексиламин, одноатомные спирты, такие как бутанол, 2-этилгексанол, октанол, додеканол, стеариловый спирт, различные амиловые спирты, циклогексанол и простой монометиловый эфир этиленгликоля.

Примерами других добавок являются добавки, улучшающие скольжение, такие как сложные эфиры жирных кислот, их металлсодержащие мыла, амиды жирных кислот, амиды сложных эфиров жирных кислот и кремниевые соединения, анти-блокирующие агенты, ингибиторы, стабилизаторы против воздействия гидролиза, света, тепла и обесцвечивания, антипирены, красители, пигменты, неорганические и/или органические наполнители, например поликарбонаты, а также пластификаторы и армирующие агенты. Армирующие агенты, в частности, волокнистые армирующие вещества, такие как, например, неорганические волокна, которые производятся в соответствии с известным уровнем техники и, которые могли также быть подвергнуты обработке проклеивающим материалом. Дальнейшие сведения, касающиеся указанных вспомогательных веществ и добавок, могут быть получены из специальной литературы, например, из монографии Дж. X. Сондерса и К.С. Фриша под названием "Полимеры", том XVI, Полиуретаны: Химия и технология, Части 1 и 2 (J.H. Saunders and К.С. Frisch entitled "High Polymers", Volume XVI, Polyurethanes: Chemistry and Technology, Parts 1 and 2, Interscience Publishers 1962 and 1964, from the Taschenbuch der Kunststoff-Additive by R. Gächter u. H.Müller (Hanser Verlag Munich 1990)) или из патента DE-A 2901774.

Термопластичные полиуретаны, используемые в соответствии с настоящим изобретением, предпочтительно имеют твердость от 50 по Шору D до 80 по Шору D. Твердость по Шору определяется в соответствии со стандартом DIN EN ISO 868.

Термопластичные полиуретаны, используемые в соответствии с настоящим изобретением, могут быть получены непрерывно посредством так называемого способа соэкструдирования, например, в многовальном экструдере, или посредством так называемого способа с использованием ленточного конвейера. Дозирование компонентов ТПУ а), b) и с) может осуществляться одновременно, то есть однократным способом или последовательно, то есть посредством форполимерного способа. Форполимерный способ является особенно предпочтительным. В связи с этим форполимер может быть получен, как посредством загрузки отдельных партий, так и непрерывно, в части экструдера, либо в отдельном блоке для подготовки форполимера, расположенном выше по ходу потока, например, в статическом смесителе-реакторе, например, смесителе Зульцера (Sulzer). Предпочтительный сложный полиэфир или сложный сополиэфир, в частности сложный сополиэфир, используемый в соответствии с настоящим изобретением, предпочтительно имеет температуру стеклования Tg от 85°С до 130°С, особенно предпочтительно от 90°С до 120°С.

Сложный полиэфир или сложный сополиэфир, в частности сложный сополиэфир, используемый в соответствии с настоящим изобретением, предпочтительно имеет характеристическую вязкость от 0,50 дл/г до 0,80 дл/г.

Предпочтительные сложные сополиэфиры, используемые в настоящем изобретении, как правило, могут быть получены посредством реакции терефталевой кислоты и необязательно одной или более дополнительных бифункциональных карбоновых кислот и/или многофункциональных карбоновых кислот, далее называемых компонентом дикарбоновой кислоты, по крайней мере с двумя бифункциональными гидроксильными соединениями 2,2,4,4-тетраметил-1,3-цикло-бутандиола и 1,4-циклогександиметанола, и необязательно с дополнительными бифункциональными гидроксильными соединениями и/или многофункциональными гидроксильными соединениями, далее называемыми диольным компонентом. Обычно компонент дикарбоновой кислоты может быть одной или более дикарбоновой кислотой(-ами) и диольный компонент может быть двумя или более двухатомными спиртами/гликолями. Дикарбоновые кислоты и спирты/гликоли предпочтительно вступают в реакцию по существу в равных пропорциях и включены в полимер сложного сополиэфира в качестве их соответствующих остатков. Сложные сополиэфиры, используемые в соответствии с настоящим изобретением, таким образом, могут содержать, по существу, равные молярные доли кислотных остатков и диольных остатков.

Термин "остаток", как используется здесь, означает любую органическую структуру, включенную в полимер посредством поликонденсации и/или реакции этерификации из соответствующего мономера.

Остатки дикарбоновых кислот могут быть получены из мономера дикарбоновой кислоты или связанных с ней галоидангидридов, сложных эфиров, солей, ангидридов или их смесей. Как используется здесь, следовательно, термин "дикарбоновая кислота" предполагает включение дикарбоновых кислот и любых производных дикарбоновой кислоты, в том числе связанных с ней галоидангидридов, сложных эфиров, неполных сложных эфиров, солей, неполных солей, ангидридов, смешанных ангидридов или их смесей, используемых в процессе реакции с диолом для получения сложного (со)полиэфира.

Компонент дикарбоновой кислоты в особенно предпочтительном варианте осуществления изобретения содержит от 70 до 100% моль, остатков терефталевой кислоты, предпочтительно от 80 до 100% моль, остатков терефталевой кислоты, более предпочтительно от 90 до 100% моль, остатков терефталевой кислоты, наиболее предпочтительно от 95 до 100% моль, остатков терефталевой кислоты. В особенно предпочтительном варианте осуществления изобретения компонент дикарбоновой кислоты содержит от 98 до 100% моль, остатков терефталевой кислоты. В другом особенно предпочтительном варианте осуществления изобретения компонент дикарбоновой кислоты содержит 100% моль, остатков терефталевой кислоты.

Общая мольная концентрация компонента дикарбоновой кислоты составляет 100% моль.

Сложные эфиры и/или соли модифицирующих дикарбоновых кислот могут использоваться вместо дикарбоновых кислот. Подходящие примеры сложных эфиров дикарбоновых кислот включают, но не ограничиваются, диметиловый, диэтиловый, дипропиловый, диизопропиловый, дибутиловый и дифениловый сложные эфиры. В одном варианте осуществления изобретения сложные эфиры выбирают из, по меньшей мере, одного из следующих: метилового, этилового, пропилового, изопропилового и фенилового сложных эфиров. Соотношение остатков 2,2,4,4-тетраметил-1,3-циклобутандиола и остатков 1,4-цик-логександиметанола диольного компонента сложного сополиэфира предпочтительно составляет от 10% моль, до 35% моль остатков 2,2,4,4 тетраметил-1,3-циклобутандиола и от 65% моль, до 90% моль, остатков 1,4-циклогексан-диметанола, особенно предпочтительно от 15% моль, до 35% моль, остатков 2,2,4,4-тетраметил-1,3-циклобутандиола и от 65% моль, до 85% моль, остатков 1,4-циклогександиметанола, наиболее предпочтительно от 15% моль, до 30% моль, остатков 2,2,4,4-тетраметил-1,3-циклобутандиола и от 70% моль, до 85% моль, остатков 1,4-циклогександиметанола, причем сумма мольной концентрации этих двух компонентов диольного компонента составляет 100% моль.

Диольный компонент сложного сополиэфира(-ов) в особенно предпочтительном варианте может содержать 25% моль, или менее одного или более модифицирующих диолов, которые не являются 2,2,4,4-тетраметил-1,3-циклобутандиолом или 1,4-циклогександиметанолом. В одном варианте осуществления изобретения сложные сополиэфиры, используемые в изобретении, могут содержать 15% моль, или менее одного или более модифицирующих диолов. В другом варианте осуществления изобретения сложные сополиэфиры, используемые в изобретении, могут содержать 10% моль, или менее одного или более модифицирующих диолов. В другом варианте осуществления изобретения сложные сополиэфиры, используемые в изобретении, могут содержать 5% моль, или менее одного или более модифицирующих диолов. В другом варианте осуществления изобретения сложные сополиэфиры, используемые в изобретении, могут содержать 3% моль, или менее одного или более модифицирующих диолов. В другом варианте осуществления изобретения сложные сополиэфиры, используемые в изобретении, могут содержать 0% моль, модифицирующих диолов. Некоторые варианты осуществления изобретения могут также содержать 0,01% моль, или более, например, 0,1% моль, или более, 1% моль, или более, 5% моль, или более, или 10% моль, или более одного или более модифицирующих диолов. Таким образом, если присутствует, предполагается, что количество одного или более модифицирующих диолов может варьироваться в диапазоне от любого из этих предшествующих конечных значений, включая, например, от 0,01 до 15% моль, и предпочтительно от 0,1 до 10% моль.

Модифицирующие диолы, используемые в сложном сополиэфире(-ах), используемом в изобретении, относятся к диолам, отличным от 2,2,4,4-тетраметил-1,3-циклобутандиола и 1,4-циклогександиметанола, и могут содержать от 2 до 16 атомов углерода. Примеры подходящих модифицирующих диолов включают, но не ограничиваются, этиленгликоль, 1,2-пропандиол, 1,3-пропандиол, неопентилгликоль, 1,4-бутандиол, 1,5-пентандиол, 1,6-гександиол, п-ксилолгликоль или их смеси. Предпочтительными модифицирующими диолами, если они присутствуют, являются этиленгликоль, 1,3-пропандиол и/или 1,4-бутандиол. Каждый из диолов, 2,2,4,4-тетраметил-1,3-циклобутандиол или 1,4-циклогександи-метанол, может быть цис-, транс-, или их смесью.

Для необходимого сложного сополиэфира, молярное соотношение цис-/транс-2,2,4,4-тетраметил-1,3-циклобутандиола может отличаться от чистой формы каждого из них или их смеси. В некоторых вариантах осуществления изобретения мольные концентрации для цис- и/или транс-2,2,4,4-тетраметил-1,3-циклобутан-диола составляют более 50% моль, цис- и менее 50% моль, транс-; или более 55% моль, цис- и менее 45% моль, транс-; или от 30 до 70% моль, цис- и от 70 до 30% моль, транс-; или от 40 до 60% моль, цис- и от 60 до 40% моль, транс-; причем общая сумма мольных концентраций для цис- и транс-2,2,4,4-тетраметил-1,3-циклобутандиола равна 100% моль.

Для необходимого сложного сополиэфира, молярное соотношение 1,4-циклогександиметанола может отличаться от чистой формы каждого из них или их смеси. При использовании смеси цис- и транс- молярное соотношение цис-/транс-1,4-циклогександиметанола может изменяться в диапазоне от 50/50 до 0/100, например, от 40/60 до 20/80.

Сложный поли- или сополиэфир, используемый в изобретении, может быть получен способами, известными из литературы, такими как, например, способы с использованием реакций в гомогенном растворе, реакций трансэтерификации в расплаве и реакций на границе раздела двух фаз. Подходящие способы включают в себя, но не ограничиваются, стадии вступления в реакцию одной или более дикарбоновых кислот с одним или более диолами при температуре от 100°С до 315°С при давлении от 0,13 мбар до 1011 мбар (от 0,1 до 760 мм рт. ст.) в течение времени, достаточного для образования сложного полиэфира. Смотри патент U.S. №3.772.405 или Kunststoff-Handbuch, Vol. VIII, p.695 ff, Karl-Hanser-Verlag, Munich 1973 касательно способов получения сложных (со)полиэфиров. Подходящими поликарбонатами или сополикарбонатами, используемыми в изобретении, являются коммерчески доступные, например, под товарным знаком Makrolon® от компании Bayer MaterialScience AG. Подходящие сложные полиэфиры или сложные сополиэфиры, используемые в изобретении, также являются коммерчески доступными, например, под товарным знаком Skygreen от SK Chemical или Tritan™ от Eastman Chemical Company. Подходящие термопластичные полиуретаны, используемые в изобретении, также являются коммерчески доступными, например, от Bayer MaterialScience AG.

Пластиковая пленка согласно изобретению предпочтительно имеет общую толщину от 300 мкм до 2000 мкм, особенно предпочтительно от 400 мкм до 1500 мкм, наиболее предпочтительно от 500 мкм до 1200 мкм.

В случае пластиковой пленки согласно изобретению, в предпочтительном варианте речь идет о трехслойной пленке, состоящей из среднего слоя А между двумя внешними слоями В.

Данный предпочтительный вариант пластиковой пленки согласно изобретению отличается высокой адгезией между средним слоем А, особенно предпочтительным средним слоем А из сложного сополиэфира, и внешними слоями В, особенно предпочтительными внешними слоями В из ТПУ. Хорошая адгезия между этими слоями, в частности, является особенно преимущественной и необходимой, так как расслоение пластиковой пленки в процессе ее использования в мокрой или влажной окружающей среде является нежелательным. Кроме того, после изготовления трехмерных формованных изделий, например, посредством термоформования пленки согласно изобретению и разрезания обрезных кромок, изделия должны быть отшлифованы. Кроме того, в ходе этого процесса шлифования отслоение отдельных слоев является нежелательным.

Сила адгезии между средним слоем А и внешними слоями В предпочтительно составляет более 0,3 Н/мм, предпочтительно более 0,5 Н/мм. Сила адгезии может быть определена в соответствии с ASTM D 903 98.

Средний слой А пластиковой пленки согласно изобретению предпочтительно имеет толщину слоя от 250 мкм до 1600 мкм, предпочтительно от 350 мкм до 1400 мкм, особенно предпочтительно от 400 мкм до 1000 мкм. Внешние слои В пластиковой пленки согласно изобретению предпочтительно имеет толщину слоя от 25 мкм до 500 мкм, предпочтительно от 30 мкм до 300 мкм, особенно предпочтительно от 50 мкм до 200 мкм.

Для некоторых случаев применения, например, применения в области медицины, среди прочего, также желательно, чтобы пленка для изготовления формованных изделий была незаметной, насколько это возможно в процессе использования. Поэтому, дополнительным преимуществом будет, если пластиковая пленка является максимально возможно прозрачной. Это требование также удовлетворяется пленкой согласно изобретению.

Пластиковая пленка согласно изобретению предпочтительно имеет светопропускание в видимой части спектра в диапазоне длин волны от 380 нм до 780 нм более 70%, особенно предпочтительно более 80%. Светопропускание может быть определено в соответствии с ASTM D 1003, например, с помощью спектрофотометра Ultra Scan ХЕ производства компании Hunter Associates Laboratory Inc. Пластиковая пленка согласно изобретению может быть получена посредством соэкструзии или двойного ламинирования. Предпочтительным является изготовление посредством соэкструзии.

Изготовление многослойных пластиковых пленок посредством соэкструзии известно специалистам в данной области техники. В связи с этим, для соответствующих пластиковых слоев соответствующие пластики, например, и предпочтительно в виде гранулированных материалов, плавятся в экструдере-смесителе и экструдируются в виде пленки через литьевое отверстие.

В процессе двойного ламинирования, сначала изготавливают две пленки для двух внешних слоев В, преимущественно посредством экструзии, и средний слой А получают посредством введения расплава между этими двумя пластиковыми пленками.

Принимая во внимание их выдающиеся свойства, такие как, например, незначительное снижение характеристик модуля упругости при растяжении, их стабильность в трехмерной форме и хорошую прозрачность, пластиковые пленки согласно изобретению особенно хорошо подходят для целей изготовления трехмерных формованных изделий. Для получения таких 3D-формованных изделий, придание соответствующей формы осуществляется посредством термоформования из пластиковых пленок согласно изобретению, которые впоследствии отрезают и шлифуют.

Следовательно, еще одним объектом настоящего изобретения является трехмерное формованное изделие, полученное из многослойной пленки согласно настоящему изобретению, в частности, посредством термоформования.

Пластиковые пленки согласно изобретению особенно хорошо подходят для целей изготовления трехмерных формованных изделий, в частности для использования в медицинских целях, например, для ортопедических устройств, например, ортопедических опор, стоматологических устройств, например зубных шин или фиксаторов, или шин, например, для стабилизации растяжений суставов или переломов. Кроме того, пластиковые пленки согласно изобретению особенно хорошо подходят для целей изготовления трехмерных формованных изделий для немедицинского применения, например, для фотоэлектрических или (напольных) отопительных систем. Кроме того, пластиковые пленки согласно изобретению могут особенно хорошо подходить для пуленепробиваемого многослойного стекла. Следующие Примеры служат для иллюстративного пояснения изобретения и не должны толковаться в качестве ограничения.

ПРИМЕРЫ

Исходные материалы

ISOPLAST 2530: коммерчески доступный ароматический прозрачный термопластичный полиуретан для медицинского применения с твердостью по Шору 82 D в соответствии с DIN EN ISO 868 (Lubrizol Corp.)

DESMOPAN DP 9365 D: коммерчески доступный ароматический прозрачный термопластичный полиэфирный полиуретан с твердостью по Шору 65 D в соответствии с DIN EN ISO 868 (Bayer MaterialScience AG)

Сложный сополиэфир I: сополиконденсат терефталевой кислоты, состоящий из 48,4% вес. терефталевой кислоты, 11,9% вес. (23% моль, по отношению к диольному компоненту) 2,2,4,4-тетраметил-1,3-циклобутандиола и 39,7% вес. (77% моль, по отношению к диольному компоненту) циклогександиметанола, с характеристической вязкостью 0,72 дл/г (измеренная в смеси 1:1, состоящей из фенола и тетрахлорэтана при температуре 25°С) (Eastman Chemical), температура стеклования 110°С (определена посредством дифференциальной сканирующей калориметрии (ДСК))

Сложный сополиэфир II: сополиконденсат терефталевой кислоты, состоящий из 48,3% вес. терефталевой кислоты, 11,7% вес. (23% моль, по отношению к диольному компоненту) 2,2,4,4-тетраметил-1,3-циклобутандиола и 40,0% вес. (77% моль, по отношению к диольному компоненту) циклогександиметанола, с характеристической вязкостью 0,63 дл/г (измеренная в смеси 1:1, состоящей из фенола и тетрахлорэтана при температуре 25°С), температура стеклования 105°С (определена методом ДСК)

TEXIN 970U: коммерчески доступный ароматический прозрачный термопластичный полиэфирный полиуретан с твердостью по Шору 70 D в соответствии с DIN EN ISO 868 (Bayer MaterialScience AG)

MAKROLON 3108: коммерчески доступный высоковязкий аморфный термопластичный Бисфенол А-поликарбонат с объемной скоростью течения расплава (MVR) 6 г/10 мин. в соответствии с ISO 1133 при температуре 300°С, 1,2 кг от Bayer MaterialScience AG; температура стеклования 149°С (определена методом ДСК)

HYTREL 7246: коммерчески доступный термопластичный полиэфирный эластомер с высоким модулем упругости с номинальной твердостью 72 D по Шору в соответствии с DIN EN ISO 868 от компании Dupont Company, Wilmington РОС AN В 1600: коммерчески доступный термопластичный бутилентерефталат с объемной скоростью течения расплава (MVR) 14 г/10 мин в соответствии с ISO 1133 при температуре 260°С, 2,16 кг от компании Lanxess AG.

Изготовление слоистых структур согласно изобретению: Изготовление экструдированных пленок

Экструзионная линия по производству пленки, которая используется для получения соэкструдированной пленки(-ок) включает в себя:

- экструдер со шнеком диаметром 60 мм (D) и длиной 33×D. Шнек имеет зону дегазации;

- насос для расплава;

- поперечная экструзионная головка;

- шлицевая головка для экструзии пленки шириной 450 мм;

- трехвалковый каландр с горизонтальным расположением валков, третий валик с возможностью шарнирного поворота под углом около +/- 45° по отношению к горизонтали;

- роликовый конвейер;

- измерение толщины;

- устройство для двустороннего нанесения защитной пленки;

- приемное устройство;

- намоточная машина.

Гранулированный материал транспортировался из сушилки в питательный бункер экструдера. В системе пластикации, состоящей из цилиндра/шнека экструдера, происходит плавление и транспортировка материала. После шлицевой головки расплав поступает на каландр. На каландре (состоящем из трех валков) происходит окончательное формование и охлаждение пленки. С целью текстурирования поверхности пленки, в связи с этим, использовали два полированных хромовых валка (для глянцевых/глянцевых поверхностей). После этого пленку транспортировали через приемное устройство, на обе стороны нанесли защитную пленку и выполнили намотку пленки.

Пример 1 (не по изобретению)

Используя экструзионную линию по производству пленки, описанную выше, при температуре основного экструдера от 240°С до 260°С была получена однослойная пленка, состоящая из сложного сополиэфира I толщиной 760 мкм.

Пример 2 (не по изобретению)

Используя экструзионную линию по производству пленки, как в Примере 1, при температуре основного экструдера от 220°С до 240°С была получена однослойная пленка, состоящая из ISOPLAST 2530 толщиной 750 мкм.

Пример 3 (согласно изобретению)

Соэкструзия пленки

Используемая экструзионная линия по производству пленки состоит из:

- экструдера со шнеком диаметром 105 мм (D) и длиной 41×D. Шнек имеет зону дегазации;

- соэкструдера для нанесения верхнего слоя со шнеком длиной 25×D и диаметром 35 мм;

- поперечной экструзионной головки;

- специальной шлицевой головки для экструзии пленки шириной 1500 мм;

- трехвалкового каландра с горизонтальным расположением валков, третий валик с возможностью шарнирного поворота под углом около +/- 45° по отношению к горизонтали;

- роликового конвейера;

- устройства для двустороннего нанесения защитной пленки;

- приемного устройства;

- намоточной машины.

Гранулированный материал основного материала подавался в питательный бункер основного экструдера. В соответствующей системе пластикации, состоящей из цилиндра/шнека, происходит плавление и транспортировка соответствующего материала. Оба расплава материала объединили в литьевом отверстии соэкструзии. После литьевого отверстия расплав поступает на каландр. На каландре, состоящем из валков, происходит окончательное формование и охлаждение материала. С целью структурирования поверхности пленки, в связи с этим, использовали два полированных хромовых валка (для глянцевых/глянцевых поверхностей). После этого пленку транспортировали через приемное устройство, на обе стороны нанесли защитную пленку и выполнили намотку пленки.

Используя данную экструзионную линию по производству пленки, при температуре основного экструдера от 220°С до 240°С и температуре соэкструдера от 228°С до 260°С экструдировали трехслойные пленки согласно изобретению с двумя гладкими, глянцевыми сторонами с толщиной слоя 800 мкм, причем средний слой сложного сополиэфира имеет толщину 650 мкм и слой термопластичного полиуретана на каждой стороне, в каждом случае, имеет толщину 75 мкм.

Пример 4 (согласно изобретению)

На экструзионной линии по производству пленки, как в Примере 3, вместо Сложного сополиэфира I использовали Сложный сополиэфир II, имеющий более высокую текучесть, с целью получения трехслойных пленок.

Исходя из этого при температуре основного экструдера от 220°С до 235°С и температуре соэкструдера от 227°С до 260°С экструдировали трехслойные пленки согласно изобретению с двумя гладкими, глянцевыми сторонами с толщиной слоя 800 мкм, причем средний слой сложного сополиэфира имеет толщину 650 мкм и слой термопластичного полиуретана на каждой стороне, в каждом случае, имеет толщину 75 мкм.

Пример 5 (согласно изобретению)

На той же самой экструзионной линии по производству пленки, как в Примере 3, экструдировали пленку согласно изобретению с одной глянцевой поверхностью и одной матовой поверхностью.

В связи с этим, с целью структурирования двух поверхностей пленки использовали полированный хромовый валик и структурированный валик из силиконового каучука. Каучуковые валики, которые используются для структурирования поверхности пленки, описаны в патенте DE 32 28 002 (или в эквиваленте US 4.368.240), принадлежащем Nauta Roll Corporation.

При температуре основного экструдера от 220°С до 235°С и температуре соэкструдера от 227°С до 260°С экструдировали трехслойные пленки согласно изобретению с гладкой, глянцевой стороной и матовой стороной с толщиной слоя 800 мкм, причем средний слой сложного сополиэфира имеет толщину 650 мкм и слой термопластичного полиуретана на каждой стороне, в каждом случае, имеет толщину 75 мкм.

Пример 6 (согласно изобретению)

На экструзионной линии по производству пленки, как в Примере 3, вместо Сложного сополиэфира I использовали смесь 60% вес.MAKROLON 3108 и 40% вес. РОС AN В 1600 для основного экструдера и TEXIN 970U для соэкструдера с целью получения трехслойных пленок. TEXIN 970U формирует внешние слои, смесь MAKROLON/POCAN образует средний слой.

Исходя из этого при температуре основного экструдера от 260°С до 270°С и температуре соэкструдера от 210°С до 230°С экструдировали трехслойные пленки согласно изобретению с двумя гладкими, глянцевыми сторонами с толщиной слоя 750 мкм, причем средний слой сложного сополиэфира имеет толщину 550 мкм и слой термопластичного полиуретана на каждой стороне, в каждом случае, имеет толщину 100 мкм.

Пример 7 (согласно изобретению)

На экструзионной линии по производству пленки, как в Примере 3, вместо Сложного сополиэфира I использовали смесь 60% вес. MAKROLON 3108 и 40% вес. POCAN В 1600 для основного экструдера и HYTREL 7246 для соэкструдера с целью получения трехслойных пленок. HYTREL 7246 формирует внешние слои, смесь MAKROLON/POCAN образует средний слой.

Исходя из этого при температуре основного экструдера от 260°С до 270°С и температуре соэкструдера от 227°С до 245°С экструдировали трехслойные пленки согласно изобретению с двумя гладкими, глянцевыми сторонами с толщиной слоя 750 мкм, причем средний слой сложного сополиэфира имеет толщину 550 мкм и слой термопластичного полиуретана на каждой стороне, в каждом случае, имеет толщину 100 мкм.

Пример 8 (согласно изобретению)

На экструзионной линии по производству пленки, как в Примере 3, вместо Сложного сополиэфира I использовали смесь 60% вес. MAKROLON 3108 и 40% вес. POCAN В 1600 для основного экструдера и ISOPLAST 2530 для соэкструдера с целью получения трехслойных пленок. ISOPLAST 2530 формирует внешние слои, смесь MAKROLON/POCAN образует средний слой.

Исходя из этого при температуре основного экструдера от 260°С до 270°С и температуре соэкструдера от 210°С до 240°С экструдировали трехслойные пленки согласно изобретению с двумя гладкими, глянцевыми сторонами с толщиной слоя 750 мкм, причем средний слой сложного сополиэфира имеет толщину 550 мкм и слой термопластичного полиуретана на каждой стороне, в каждом случае, имеет толщину 100 мкм.

Пример 9

Метод определения прочности на отрыв слоя термопластичного полиуретана

(ТПУ) на слое сложного сополиэфира примеров 3-5.

Получение образцов:

1. Вырубные штампованные образцы длиной (L) 4 дюйма × 0,76 дюйма шириной (W) (10 мм L × 19.3 мм W): размер штампа может варьироваться в зависимости от наличия (W: 0,75 ~1 дюйм, L: минимум 4 дюйма).

2. Поставить отметку на стороне слоя ТПУ, который подвергают испытаниям. Перевернуть образец на другую сторону. Процарапать линию, острым резцом на расстоянии 7 мм от одного края образца.

3. Аккуратно согнуть образец вдоль линии разреза, при этом оставив неповрежденным испытуемый слой ТПУ.

4. Аккуратно начать обдирку слоя ТПУ, потянув за небольшой отрезной участок в сторону от линии разреза.

5. Продолжать обдирку до тех пор, пока отслоенный слой ТПУ не будет иметь 13 мм в длину. Убедиться, что слой ТПУ отслоился равномерно по всей ширине образца.

6. Отрезать другой конец образца, чтобы получить общий склеенный участок длиной 62 мм.

Пример 10

Определение прочности на отрыв

Метод:

Определение прочности на отрыв проводили в соответствии с моделью ASTM D 903 98. Образцы, полученные в соответствии со способом Примера 6, хранили при 50% относительной влажности и температуре 23°С, и впоследствии испытывали в таких же условиях. Скорость разделения составила 305 мм/мин. На основе калибровочных кривых оценивали среднее значение между 5 мм и 25 мм. Определение было проведено на трех различных участках поверхности образца. Ниже приведены рассчитанные средние результаты.

Для нижнего слоя была измерена средняя нагрузка на единицу ширины 0,76 Н/мм для примера 3, 0,79 Н/мм для примера 4 и 0,97 Н/мм для примера 5. Для верхнего слоя была измерена средняя нагрузка на единицу ширины 1,13 Н/мм для примера 3, 0,60 Н/мм для примера 4 и 1,10 Н/мм для примера 5. Результаты показывают, что пленки согласно настоящему изобретению демонстрируют отличную адгезию между средним слоем сложного сополиэфира и внешними слоями ТПУ.

Для трехслойных пленок в соответствии с примерами 6-8 прочность на отрыв между внешними слоями и средним слоем была настолько высокой, что какое-либо разделение без повреждения внешнего слоя было невозможным, таким образом, данные пленки согласно изобретению демонстрируют отличную адгезию между средним слоем и внешними слоями.

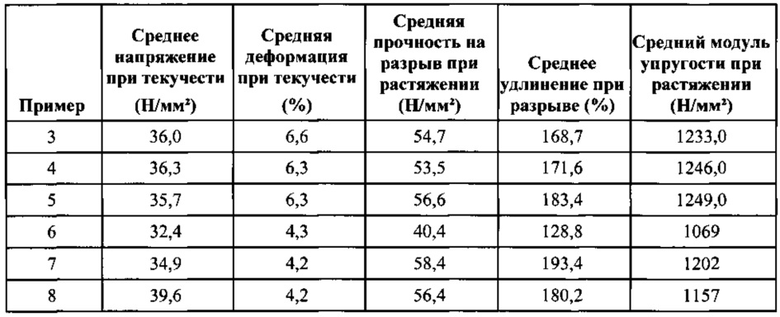

Пример 11

Метод определения прочности на разрыв при растяжении

Измерение прочности на разрыв при растяжении проводили в соответствии с моделью ASTM D 638. Испытания на разрыв при растяжении проводили на разрывной машине типа ZwickZ020/l48385. Использовали образцы для испытаний на растяжение типа 4. С целью оценки определяли среднее значение 5 измерений. Образцы хранили в течение >48 часов при 50% относительной влажности и температуре 23°С, и впоследствии испытывали в таких же условиях. Скорость испытаний составляла 12,7 мм/мин, в процессе определения модуля Юнга (упругого модуля или модуля упругости), 1 мм/мин.

Определение было проведено на трех различных участках поверхности образца. В

следующей таблице приведены рассчитанные средние результаты.

Результаты:

Результаты показывают, что пленки согласно изобретению обладают очень высокой прочностью на разрыв при растяжении и превосходным модулем упругости при растяжении.

Пример 12

Метод определения релаксации напряжений

Релаксация напряжений была определена в соответствии с модификацией ASTM D790:

- размеры образца: 51 мм (длина) × 21,5 мм (ширина) × ~0,8 мм (толщина);

- отмачивание образцов в воде при определенной температуре (25°С или 50°С) перед измерением релаксации напряжений;

- трехточечный изгиб с 5% -ной деформацией расстояние между опорами: 16 мм.

Результаты:

В этой связи значения для начальной нагрузки представляют измеренные значения до начала хранения, т.е. в момент времени t=0, а значения для оставшейся нагрузки представляют собой измеренные значения во время после 24 часов хранения. Результаты показывают, что при обеих температурах хранения трехслойные пленки согласно изобретению демонстрировали более высокие остаточные нагрузки после 24 часов хранения, чем однослойная пленка ТПУ из Примера 2. В частности, для примеров 3 и 7 тем более удивительно, что, хотя при обеих температурах хранения трехслойная пленка согласно изобретению демонстрировала заметно более низкую начальную нагрузку в момент до начала хранения, сила, которую она по-прежнему была способна выдерживать после хранения спустя 24 часа снизилась в значительно меньшей степени.

Только образцы, состоящие из трехслойных пленок согласно изобретению, имеют незначительное снижение модуля упругости при растяжении при хранении во влажной окружающей среде. Кроме того, пленки согласно изобретению отличаются превосходной адгезией между средними слоями и другими слоями. Хотя настоящее изобретение было подробно описано выше с целью иллюстрации, следует понимать, что такие подробности приводятся исключительно для этой цели, и что изменения могут быть внесены здесь специалистами в данной области техники без отступления от сущности и объема изобретения, за исключением того, как это может быть ограничено формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЛОИСТЫЙ МАТЕРИАЛ, СОСТОЯЩИЙ ИЗ ПОЛИУРЕТАНА И ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, СОДЕРЖАЩЕГО НЕОРГАНИЧЕСКУЮ ПОЛЯРНУЮ ДОБАВКУ | 1998 |

|

RU2205756C2 |

| БИОРАЗЛАГАЕМЫЕ АЛИФАТИЧЕСКО-АРОМАТИЧЕСКИЕ ПОЛИЭФИРЫ | 2006 |

|

RU2415879C2 |

| МНОГОСЛОЙНАЯ БИОРАЗЛАГАЕМАЯ ПЛЕНКА | 2017 |

|

RU2795428C2 |

| ОГНЕЗАЩИТНЫЕ ПОЛИМЕРНЫЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ ДЕЗОКСИБЕНЗОИН | 2015 |

|

RU2699361C2 |

| ДИОЛЬНАЯ КОМПОЗИЦИЯ И СЛОЖНЫЙ ПОЛИЭФИР | 2012 |

|

RU2591850C2 |

| СЛОИСТАЯ СТРУКТУРА И ПЛЕНКИ ДЛЯ ИДЕНТИФИКАЦИОННЫХ ДОКУМЕНТОВ С УЛУЧШЕННОЙ ПРИГОДНОСТЬЮ ДЛЯ ЛАЗЕРНОГО ГРАВИРОВАНИЯ | 2010 |

|

RU2535713C2 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИУРЕТАН С ВЫСОКОЙ ПРОЧНОСТЬЮ НА РАЗДИР | 2017 |

|

RU2768658C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНЫХ ЖЕСТКИХ ТЕРМОПЛАСТИЧНЫХ ПОЛИУРЕТАНОВ | 2017 |

|

RU2768653C2 |

| ОГНЕСТОЙКАЯ ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ | 2010 |

|

RU2535953C2 |

| СОСТАВНОЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2072922C1 |

Изобретение относится к многослойной, предпочтительно соэкструдированной, пластиковой пленке с улучшенными свойствами модуля упругости, которая является пригодной, в частности, для получения трехмерных формованных изделий. Изделие получают посредством трехмерного формования многослойной пластиковой пленки, которая имеет средний слой А, содержащий по меньшей мере один поликарбонат или сополикарбонат и/или сложный полиэфир или сложный сополиэфир. Указанный средний слой А расположен между двумя внешними слоями В, содержащими по меньшей мере один термопластичный полиуретан, обладающий твердостью от 45 до 85 по Шору D. Технический результат заключается в снижении характеристик модуля упругости при растяжении в течение периода использования изделия. 2 н. и 15 з.п. ф-лы, 2 табл., 12 пр.

1. Многослойная пластиковая пленка, отличающаяся тем, что она имеет средний слой А, содержащий по меньшей мере один поликарбонат или сополикарбонат и/или сложный полиэфир или сложный сополиэфир, имеющий температуру стеклования Tg от 80 до 200°C,

и этот средний слой А расположен между двумя внешними слоями В, содержащими по меньшей мере один термопластичный полиуретан, обладающий твердостью от 45 до 85 по Шору D.

2. Многослойная пластиковая пленка по п.1, отличающаяся тем, что она имеет средний слой А, содержащий по меньшей мере один сложный полиэфир или сложный сополиэфир, имеющий характеристическую вязкость от 0,50 до 1,20 дл/г и температуру стеклования Tg от 80 до 200°C.

3. Многослойная пластиковая пленка по п.1, отличающаяся тем, что она имеет средний слой А, содержащий по меньшей мере один сложный сополиэфир, который имеет остатки

а) компонента дикарбоновой кислоты, содержащего

(i) от 70 до 100% моль остатков терефталевой кислоты,

(ii) от 0 до 30% моль остатков ароматической дикарбоновой кислоты, содержащей до 20 атомов углерода, и

(iii) от 0 до 10% моль остатков алифатической дикарбоновой кислоты, содержащей до 16 атомов углерода, и

b) диольного компонента, содержащего

(i) от 5 до 50% моль остатков 2,2,4,4-тетраметил-1,3-циклобутандиола и

(ii) от 50 до 95% моль остатков 1,4-циклогександи-метанола,

причем сумма мольной концентрации остатков i)-iii) компонента дикарбоновой кислоты составляет 100% моль и сумма мольной концентрации остатков i) и ii) диольного компонента составляет 100% моль, и в которой характеристическая вязкость сложного сополиэфира составляет от 0,50 до 1,20 дл/г, и сложный сополиэфир обладает температурой стеклования Tg от 80 до 150°C,

и указанный средний слой расположен между двумя внешними слоями В, содержащими по меньшей мере один термопластичный полиуретан, причем термопластичный полиуретан обладает твердостью от 45 до 85 по Шору D и который является получаемым из

a) одного или более линейных диолов простого полиэфира со средними молекулярными массами от 500 до 10000 г/моль, предпочтительно от 500 до 6000 г/моль, и в среднем в каждом случае по меньшей мере 1,8 и не более 3,0, предпочтительно от 1,8 до 2,2, активных по Церевитинову атомов водорода,

b) одного или более органических диизоцианатов,

c) одного или более диольных удлинителей цепи с молекулярными массами от 60 до 500 г/моль и в среднем от 1,8 до 3,0 активных по Церевитинову атомов водорода, в присутствии

d) необязательно одного или более катализаторов с добавлением

е) необязательно вспомогательных веществ и добавок, в котором молярное соотношение групп NCO в b) к группам в а) и с), которые являются реактивными по отношению к изоцианатам, составляет от 0,85:1 до 1,2:1, предпочтительно от 0,9:1 до 1,1:1.

4. Многослойная пластиковая пленка по п.1, отличающаяся тем, что указанный термопластичный полиуретан обладает твердостью от 50 до 80 по Шору D.

5. Многослойная пластиковая пленка по п.3, отличающаяся тем, что диолы простого полиэфира а), использованные для получения термопластичного полиуретана, выбраны из одного или более диолов простого полиэфира группы на основе единиц 1,4-бутандиола и/или единиц 1,3-пропилен-гликоля.

6. Многослойная пластиковая пленка по п.3, отличающаяся тем, что органический диизоцианат b), использованный для получения термопластичного полиуретана, выбран из одного или более изоцианатов группы, содержащей 4,4-дифенилметандиизоцианат, изофорондиизоцианат, дициклогексилметан-4,4'-диизоцианат или 1,6-гексаметилендиизоцианат.

7. Многослойная пластиковая пленка по п.3, отличающаяся тем, что диольный удлинитель цепи с), использованный для получения термопластичного полиуретана, выбран из одного или более удлинителей цепи группы, содержащей 1,4-бутандиол, 1,3-пропандиол, 1,2-пропандиол, 1,2-этиленгликоль, 1,6-гександиол, 1,4-ди(β-гидроксиэтил)гидрохинон или 1,4-ди(β-гидроксиэтил)бисфенол А.

8. Многослойная пластиковая пленка по п.3, отличающаяся тем, что указанный термопластичный полиуретан был получен посредством форполимерного способа.

9. Многослойная пластиковая пленка по п.3, отличающаяся тем, что диольный компонент сложного сополиэфира содержит от 10 до 35% моль остатков 2,2,4,4-тетраметил-1,3-циклобутандиол и от 65 до 90% моль остатков 1,4-циклогександиметанола, предпочтительно от 15 до 35% моль остатков 2,2,4,4-тетраметил-1,3-циклобутандиола и от 65 до 85% моль остатков 1,4-циклогександиметанола, особенно предпочтительно от 15 до 30% моль остатков 2,2,4,4-тетраметил-1,3-циклобутандиола и от 70 до 85% моль остатков 1,4-циклогександиметанола, причем сумма мольной концентрации (%) этих двух компонентов диольного компонента составляет 100% моль.

10. Многослойная пластиковая пленка по п.3, отличающаяся тем, что остатки компонента дикарбоновой кислоты сложного полиэфира содержат от 95 до 100% моль остатков терефталевой кислоты.

11. Многослойная пластиковая пленка по п.1, отличающаяся тем, что пленка была соэкструдирована.

12. Многослойная пластиковая пленка по п.1, отличающаяся тем, что она имеет общую толщину от 300 до 2000 мкм, предпочтительно от 400 до 1500 мкм, особенно предпочтительно от 500 до 1200 мкм.

13. Многослойная пластиковая пленка по п.1, отличающаяся тем, что средний слой А имеет толщину от 250 до 1600 мкм, предпочтительно от 350 до 1400 мкм, особенно предпочтительно от 400 до 1000 мкм.

14. Многослойная пластиковая пленка по п.1, отличающаяся тем, что внешние слои В каждый имеют толщину от 25 до 500 мкм, предпочтительно от 30 до 300 мкм, особенно предпочтительно от 50 до 200 мкм.

15. Многослойная пластиковая пленка по п.2, отличающаяся тем, что указанный сложный поли- или сополиэфир обладает характеристической вязкостью от 0,50 до 0,80 дл/г.

16. Многослойная пластиковая пленка по любому из пп.1-15, отличающаяся тем, что указанный сложный поли- или сополиэфир обладает температурой стеклования Tg от 85 до 130°C, предпочтительно от 90 до 120°C.

17. Трехмерное формованное изделие, полученное посредством трехмерного формования многослойной пластиковой пленки по любому из пп.1-16.

| DE 102010009230 A1, 25.08.2011 | |||

| US 2004146670 A1, 29.07.2004 | |||

| ТЕРМОФОРМУЕМАЯ МНОГОСЛОЙНАЯ ПЛЕНКА ДЛЯ ЗАЩИТЫ ОСНОВ И ПОЛУЧАЕМЫХ ИЗДЕЛИЙ | 2001 |

|

RU2201944C2 |

| RU 2008137623 A1, 27.03.2010. | |||

Авторы

Даты

2017-11-27—Публикация

2013-05-10—Подача