Настоящее изобретение относится к термоформуемой многослойной пленке для защиты основ и получаемых в результате этого изделий.

В настоящее время, в частности в автомобильной промышленности, используются многочисленные кузовные детали из пластмасс, такие как бамперы, смотровые зеркала, капот и постепенно увеличивающиеся в количестве другие детали, такие как детали дверей и крылья. Преимуществом этих деталей является их большая легкость по сравнению с такими же деталями из стали, их неподверженность коррозии и лучшие механические свойства. Эти детали изготовляют литьем под давлением расплавленного материала и/или термоформованием термопластичного материала. Однако существует одна техническая трудность, состоящая в том, что пластмасса окрашивается труднее, чем сталь. Решение проблемы состоит в покрытии деталей окрашенной пленкой, которая может быть как однослойной, так и многослойной. Обычно такую пленку помещают на дно литейной формы, после чего заливают расплавленный пластический материал (основу) и после охлаждения и извлечения из формы получают деталь, покрытую цветной пленкой. Такой процесс называют "литьем поверх". Сцепление пленки происходит путем взаимодействия расплавленного пластического материала с пленкой, приводящего к плавлению поверхности пленки со стороны подачи расплавленного пластического материала и последующей сварки. Можно также совместно экструдировать основу и цветную пленку, накладывать основу на цветную пленку или же производить горячую прессовку основы на цветную пленку с возможным последующим термоформованием и того и другого вместе.

Настоящее изобретение относится к такого рода пленкам и основам, покрытым в соответствии с описанной выше технологией.

В патенте США 5514427 предлагается использовать технологию, называемую "solvent cast" (литье с растворителем), с целью равномерного диспергирования в многослойной пленке пигментов, красителей и наполнителей. Технология "solvent cast" состоит в приготовлении вначале жидкой композиции термопластичного полимера в растворителе, содержащем собственно полимеры, и диспергировании пигментов и добавок, соответствующих данным техническим условиям, после этого полученную таким образом жидкую композицию равномерно наносят на конвейер. Последний направляют в сушильную печь, в которой растворители удаляются путем испарения, а композиция плавится, образуя сплошной слой. Непрерывную пленку после этого сматывают. Структура пленки по ходу изнутри (со стороны основы, выполненной из полиолефина или акрилонитрил-бутадиен-стирола) в направлении к наружной части содержит слой хлорсодержащего полиолефина, акриловый адгезионный слой и пигментированный слой на основе фторсодержащего полимера и алкилметакрилата.

В патенте WO 99/37479 описывается многослойная пленка, полученная с помощью способа "solvent cast" и ламинирования, которая в направлении изнутри (со стороны основы) к наружной части содержит соответственно адгезионный слой типа "pressure sensitive adhesive" (чувствительное к давлению клеящее вещество), непрозрачный слой пигментированного фторсодержащего полимера, где добавки не проявляют определенной ориентации, и прозрачный слой на основе фторсодержащего полимера.

В патенте ЕР 949120 предлагается многослойная пленка, состоящая (в направлении изнутри в направлении к наружной части) из полимерного подложечного слоя (полиолефин, акрилонитрил-бутадиен-стирол, полиамид...), метакрилового слоя-основы, цветного пигментированного фторсодержащего слоя (без определенной ориентации) и фторсодержащего прозрачного слоя, причем на этой пленке могут быть отлиты различные основы, такие как полиолефины или полиамиды.

В патенте США 5725712 предлагается термоформуемая многослойная пленка, полученная ламинированием по ходу изнутри в направлении к наружной части адгезионного слоя, цветного пигментированного слоя, в котором добавки не проявляют определенной ориентации, и прозрачного слоя.

В патенте США 5707697 описывается устойчивая к атмосферным воздействиям декоративная наружная кузовная деталь. Эта деталь состоит из многослойной пленки, полученной способом "solvent cast" с последующим ламинированием, и основы. Структура пленки в направлении изнутри в направлении к наружной части включает хлорсодержащий полиолефин, способный к адгезии с полиолефиновой основой, цветной пигментированный слой на основе фторсодержащего полимера, где добавки не проявляют определенней ориентации, и блестящего прозрачного слоя из фторсодержащего полимера.

В патенте WO 9640480 описывается многослойная структура, которая в направлении изнутри в направлении к наружной части включает слой жесткости (типа акрилонитрил-бутадиен-стирол), покрытый с помощью совместной экструзии адгезивной заготовкой (акриловой), далее цветной слой из сополимера на основе PVDF (полифенилиденфторида) в смеси с производным акриловой кислоты и прозрачный поверхностный слой, состоящий из смеси гомополимера PVDF и акрилового производного.

В патенте WO 9403337 предлагается многослойный материал, состоящий в направлении изнутри наружу из основы, адгезионного слоя, состоящего из совместимого с основой соединения, усиливающего слоя, цветного слоя, содержащего пигменты в акриловой, уретановой или виниловой матрице, и, наконец, прозрачного слоя на основе PVDF (поливинилиденфторида) и РММА (полиметилметакрилата), имеющего градиент состава. Усиливающий слой может состоять из РВТ (полибутилентерефталата), PET (полиэтилентерефталата), ABS (акрилонитрил-бутадиен-стирола), PVC (поливинилхлорида), РА (полиамида), сложного полиэфира, PC, полиолефина, сополимера этилена с алкил(мет)акрилатом, акрилового полимера или смеси по меньшей мере каких-либо двух из этих полимеров.

В патенте США 5658670 описывается двухслойная пленка, полученная совместной экструзией и горячим прессованием слоя PVDF или производных и слоя РА, полиуретана или модифицированного амином полиолефина.

В патентной заявке JP 09/193189 А, опубликованной 29 июля 1997 г., описывается пленка, содержащая 4 слоя, представляющих собой в направлении изнутри наружу соответственно слой полипропилена, слой полипропилена с добавкой (пигменты), слоя сополимера этилен/глицидилметакрилат и прозрачный поверхностный слой на основе полиметилметакрилата (РММА).

В патентах FR 2740384 и FR 2740385 описывается пленка, состоящая из трех или четырех слоев на основе полиамида и химически модифицированного полипропилена, позволяющего получать декоративные поверхности.

Недостатком существующих пленок является адгезия слоя фторсодержащего полимера к другим слоям. В настоящей работе найдены многослойные пленки, пригодные для защиты и придания декоративного вида основам, у которых наружный слой состоит из фторсодержащего полимера, РММА или их смеси и которые проявляют превосходную адгезию с основой. Пленку изобретения также намного легче изготовлять, чем существующие пленки, в частности отсутствует необходимость в растворителе.

Настоящее изобретение относится к термоформуемой многослойной пленке, содержащей в следующей последовательности:

- защитный слой А,

- прозрачный слой В, содержащий (по массе из общих 100%) от 0 до 100% фторсодержащего полимера В1 и от 100 до 0% полимера В2, состоящего в основном из алкил(мет)акрилатных звеньев,

- слой С на основе полиамида с концевыми аминогруппами,

- слой D, состоящий из полиолефина, функционализированного ангидридом ненасыщенной карбоновой кислоты,

- связующий слой Е из полиолефина.

Эту пленку получают совместной экструзией различных слоев, причем слой А может быть ламинирован с использованием обычных для термопластов способов. Эту пленку затем используют для покрытия различных основ, например, путем отливки основы в расплавленном состоянии на многослойной пленке, расположенной на дне литейной формы, причем слой А пленки примыкает при этом к стенке формы.

Настоящее изобретение относится также к основам, которые покрывают этими пленками.

Защитный слой А является временным слоем, обеспечивающим защиту блестящего и прозрачного слоя В на стадиях загрузки-выгрузки пленки, термоформования и отливки. Этот защитный слой позволяет поддерживать и улучшать данное состояние поверхности. Таким образом, этот слой может быть гладким или шероховатым в зависимости от желаемого состояния поверхности. Этот слой устраняет необходимость использования вспомогательного агента для извлечения из формы, который мог бы ухудшить состояние поверхности В. Толщина этого слоя составляет преимущественно от 10 до 150 и предпочтительно от 50 до 100 мкм. Материалы, пригодные для использования при изготовлении этого слоя, могут быть выбраны из (i) насыщенных сложных полиэфиров, таких как PET, PBT, сложные сополиэфиры и поли-простые эфиры-сложные эфиры и (ii) полиолефинов-гомополимеров и -сополимеров, таких как полиэтилены и полипропилены. В качестве примера можно назвать PET, продаваемый фирмой DuPont под маркой MYLAR®. Этот слой может содержать различные наполнители, такие как TiO2, кремнезем, каолин, карбонат кальция, чешуйки алюминия и их производные.

Прозрачный поверхностный слой (В) образован из полимера или смеси полимеров, позволяющих получать прозрачную блестящую поверхность, устойчивую к химическим воздействиям, воздействиям внешней среды или УФ лучам. Толщина этого слоя составляет преимущественно от 10 до 200 и предпочтительно от 70 до 140 мкм.

В качестве примера фторсодержащего полимера В1 могут быть, в частности, названы:

- PVDF, гомополимеры винилиденфторида (VF2) и сополимеры винилиденфторида, содержащие преимущественно по меньшей мере 50 мас.%. VF2 и по меньшей мере еще один фторсодержащий мономер, такой как хлортрифторэтилен (CTFE), гексафторпропилен (HFP), трифторэтилен (VF3), тетрафторэтилен (TFE),

- гомо- и сополимеры трифторэтилена (VF3),

- сополимеры и, в частности, тройные сополимеры, в которых объединены остатки звеньев хлортрифторэтилена (CTFE), тетрафторэтилена (TFE), гексафторпропилена (HFP) и/или этилена и, возможно, звеньев VF2 и/или VF3.

Из фторсодержащих полимеров В1 предпочтительно используют PVDF.

Если слой В содержит В1, рекомендуется добавить другой полимер (В2), позволяющий усилить сцепление со слоем С. Этот полимер (В2), состоящий в основном из звеньев алкил(мет)акрилата, может также содержать функции кислоты, хлорангидрида кислоты, спирта, ангидрида. В качестве примера полимера В2 можно назвать гомополимеры алкил(мет)акрилатов. Алкил(мет)акрилаты описаны в KIRK-OTHMER, Encyclopedia of chemical technology, 4-ое издание. Том 1, с. 292-293, и том 16, с. 475-478. Можно также назвать сополимеры по крайней мере двух из этих (мет)акрилатов и сополимеры по крайней мере одного (мет)акрилата с по меньшей мере одним мономером, выбранным из акрилонитрила, бутадиена, стирола и изопрена при условии, что содержание (мет)акрилата составляет не менее 50 мол.%. Предпочтительным В2 является РММА. Эти полимеры (В2) состоят либо из названных выше мономеров и, возможно, сомономеров и не содержат ударных модификаторов, либо они содержат ударный акриловый модификатор. Ударными акриловыми модификаторами являются, например, статистические сополимеры или последовательности по крайней мере одного мономера, выбранного из стирола, бутадиена, изопрена и по крайней мере одного мономера, выбранного из акрилонитрила и алкил(мет) акрилатов, которые могут относиться к типу core-shell (ядро-оболочка). Эти ударные акриловые модификаторы могут быть смешаны со свежеприготовленным полимером В2, или введены в процессе полимеризации В2, или приготовлены одновременно в процессе полимеризации В2. Количество ударного акрилового модификатора может, например, варьировать от 0 до 30 частей на 100-70 частей В2 и предпочтительно от 5 до 20 частей на 95-80 частей В2. Не выходя за рамки изобретения, можно использовать в качестве В2 смесь двух или нескольких из названных выше полимеров. Слой В может содержать В1 или В2. Для слоя В, содержащего В1, предпочтительное содержание В1 составляет от 50 до 100 частей на 0-50 частей В2 и еще более предпочтительно содержание В1 от 60 до 80 частей (по массе) на 40-20 частей В2. Однако технический результат достигается при любом соотношении В1 и В2. Подходящими для В2 полимерами являются SUMIPEX TR® от Sumitomo и OROGLASS HT121® от Atoglass, а для В2 KYNAR 720® от Elf Atochem. Этот слой может содержать различные органические и/или неорганические наполнители, например УФ-поглотители из семейства TINUVIN® фирмы Ciba Speciality chemicals. Этот слой может также содержать пигменты или красители. Слой проявляет очень хорошую сопротивляемость в отношении различных применяемых в автомобиле жидкостей, таких как бензин, охлаждающая жидкость, жидкость для мойки стекла, тормозная жидкость, моторное масло и жидкость для гидравлической передачи. Достигается очень хорошая сохранность во времени состояния и внешнего вида пленки.

При использовании метода экструзии можно получить ориентацию в направлении протекания пигментов или красителей в этом слое, что придает пленке свойство анизотропии. Для этой цели достаточно использовать пигменты, обладающие анизотропным параметрическим отношением. Используя пигменты с изотропным параметрическим отношением (параметрическое отношение близкое к 1), можно успешно подавить названный выше эффект. Ориентация пигментов дает интерференционный эффект.

Слой С представляет собой полиамидный гомополимер или сополимер с концевыми аминогруппами или смесь полиамидов, из которых по крайней мере один имеет концевые аминогруппы. Под полиамидом подразумеваются продукты конденсации:

- одной или нескольких аминокислот, таких как аминокапроновые кислоты, 7-аминогептановая, 11-аминоундекановая и 12-аминододекановая кислоты, или одного или нескольких лактамов, таких как капролактам, энантолактам и лауролактам;

- одной или нескольких солей или смесей диаминов, таких как гексаметилендиамин, додекаметилендиамин, метаксилендиамин, бис-п-аминоциклогексилметан и триметилгексаметилендиамин, с двухосновными кислотами, такими как изофталевая, терефталевая, адипиновая, азелаиновая, суберовая, себациновая и додекандикарбоновая кислоты.

В качестве примера полиамида можно назвать полиамиды РА 6, РА 6-6, PA 11 и РА 12.

Могут быть с успехом использованы и сополиамиды. Можно назвать сополиамиды, получаемые конденсацией по меньшей мере двух α,ω-аминокарбоновых кислот или их лактамов или одного лактама и одной α,ω-аминокарбоновой кислоты. Можно также назвать сополиамиды, получаемые конденсацией по меньшей мере одной α,ω-аминокарбоновой кислоты (или лактама), по меньшей мере одного диамина и по меньшей мере одной дикарбоновой кислоты.

В качестве примера лактамов можно назвать лактамы с 3-12 атомами углерода в главном цикле, которые могут быть замещенными. Можно, например, назвать β,β-диметилпропиолактам, α,α-диметилпропиолактам, амилолактам, капролактам, каприлолактам и лауролактам.

В качестве примера α,ω-аминокарбоновой кислоты можно назвать аминоундекановую и аминододекановую кислоту. В качестве примера дикарбоновой кислоты можно назвать адипиновую кислоту, себациновую кислоту, изофталевую кислоту, бутандиовую кислоту, 1,4-циклогександикарбоновую кислоту, терефталевую кислоту, натриевую или литиевую соли сульфоизофталевой кислоты, димеризованные жирные кислоты (содержание димера в таких димеризованных жирных кислотах не менее 98% и они преимущественно являются гидрогенизированными) и додекандиовую кислоту НООС-(СН2)10-СООН.

Диамин может представлять собой алифатический диамин с 6-12 атомами углерода, он может быть насыщенным арильным и/или циклическим диамином. В качестве примеров можно назвать гексаметилендиамин, пиперазин, тетраметилендиамин, октаметилендиамин, декаметилендиамин, додекаметилендиамин, 1,5-диаминогексан, 2,2,4-триметил-1,6-диаминогексан, диамино-полиолы, изофорондиамин (IPD), метилпентаметилендиамин (MPDM), бис(аминоциклогексил)метан (ВАСМ) и бис(3-метил-4-аминоциклогексил)метан (ВМАСМ).

В качестве примеров сополиамидов можно назвать сополимеры капролактама и лауриллактама (РА 6/12), сополимеры капролактама, адипиновой кислоты и гексаметилендиамина (РА 6/6-6), сополимеры капролактама, лауриллактама, адипиновой кислоты и гексаметилендиамина (РА 6/12/6-6), сополимеры капролактама, лауриллактама, 11-аминоундекановой кислоты, азелаиновой кислоты и гексаметилендиамина (РА 6/6-9/11/12), сополимеры капролактама, лауриллактама, 11-аминоундекановой кислоты, адипиновой кислоты и гексаметилендиамина (РА 6-6/11/12), сополимеры лауриллактама, азелаиновой кислоты и гексаметилендиамина (РА 6-9/12). Сополиамид преимущественно выбирают из РА 6/12 и РА 6/6-6. Преимущество этих сополиамидов состоит в их более низкой температуре плавления по сравнению с температурой плавления РА 6.

Для получения концевых аминогрупп достаточно проводить синтез в присутствии избытка диамина или в случае полиамидов (и сополиамидов), получаемых из лактама или α,ω-аминокарбоновой кислоты, использовать в качестве ограничителя цепи диамин или моноамин.

В качестве примера можно назвать (1) смеси смешивающихся полиамидов и (2) однофазные смеси, образующиеся при трансамидировании полиамида и аморфного полуароматического полиамида. Предпочтительными смесями являются смеси, сохранившие кристалличность и прозрачность, т.е. микрокристаллические смеси, например смеси, содержащие (по массе) 70% PA 12 и 30% PA 12/BMACM-I/BMACM-N, "I" и "Т", обозначая соответственно изо- и терефталевую кислоты. Можно также упомянуть PA BMACM-12 и PA PACM-12 (РАСМ обозначает 4-аминодициклогексилметан).

Не выходя за рамки изобретения, можно использовать смеси полиамидов с полиолефином. Основой этих смесей является преимущественно полиамидная матрица, т. е. эти смеси содержат от 55 до 100 вес. частей полиамида и от 0 до 45 вес. частей полиолефина. В последний могут быть введены функциональные группы, или же он может представлять собой смесь полиолефина, имеющего функциональные группы, с полиолефином без функциональных групп. Можно, например, использовать функционализированные и нефункционализированные полиолефины, описанные для слоя D.

Особенно подходящим полиамидом является РА 12 AESNO TL® от Elf Atochem®, делающий возможным в том случае, когда В2 содержит функции, образовывать в процессе химической реакции устойчивую во времени ковалентную связь с функциями кислоты, хлорангидрида кислоты или спиртовой функцией полимера В2. Толщина этого слоя преимущественно составляет от 5 до 200 или более предпочтительно от 70 до 140 мкм. Этот слой может содержать различные органические и/или неорганические наполнители, например УФ-поглотители из семейства TINUVIN® от Ciba Speciality chemicals. Этот слой может также содержать пигменты или красители.

При использовании метода экструзии можно получить ориентацию в направлении протекания пигментов или красителей в этом слое, что придает пленке анизотропность. Для этой цели достаточно использовать пигменты, обладающие анизотропным параметрическим отношением. Используя пигменты с изотропным параметрическим отношением (параметрическое отношение, близкое к 1), можно успешно подавить названный выше эффект. Ориентация пигментов дает интерференционный эффект.

Слой С наряду со слоем В создает внешний вид и защиту для основы.

Слой D состоит из полиолефина с функциональными группами ангидрида ненасыщенной карбоновой кислоты. Наличие ангидридной функции делает возможной реакцию имидирования с аминными функциями слоя С, что в свою очередь делает возможным образование устойчивой во времени связи. Такой функционализированный полиолефин при описании часто называют соэкструзионной связкой.

Полиолефин традиционно является гомополимером или сополимером α-олефинов или диолефинов, таких, например, как этилен, пропилен, бутен-1, октен-1, бутадиен. В качестве примера можно назвать:

- гомополимеры и сополимеры этилена, в частности LDPE, HDPT, LLDPE (linear low-density polyethylene или линейный полиэтилен высокой плотности), VLDPE (very low-density polyethylene или линейный полиэтилен с очень низкой плотностью) и металлоценовый полиэтилен;

- гомополимеры и сополимеры пропилена;

- сополимеры этилен/α-олефин, такие как этилен/ пропилен, EPR (этилен-пропиленовый каучук) и сополимеры этилен/пропилен/диен (EPDM) ;

- блок-сополимеры стирол/этилен-бутен/стирол (SEBS), стирол/бутадиен/стирол (SBS), стирол/изопрен/стирол (SIS) и стирол/этилен-пропилен/стирол (SEPS);

- сополимеры этилена с по меньшей мере одним соединением, выбранным из солей или эфиров ненасыщенных карбоновых кислот, такие как алкил(мет)акрилат (например, метилакрилат), или виниловые эфиры ненасыщенных карбоновых кислот, такие как винилацетат, в которых пропорция сомономера может достигать 40 мас.%.

Функционализированный полиолефин слоя D может быть полимером α-олефинов, имеющим звенья ангидрида ненасыщенной карбоновой кислоты. В качестве примера можно назвать упомянутые выше полиолефины, привитые или сополимеризованные с ангидридами ненасыщенных карбоновых кислот. Используются известные способы прививки. Не выходя за рамки изобретения, можно использовать ненасыщенные карбоновые кислоты, а также производные и ангидриды этих кислот. В качестве примера можно назвать акриловую кислоту, метакриловую кислоту, малеиновую кислоту, фумаровую кислоту, итаконовую кислоту, кротоновую кислоту, итаконовый ангидрид, ангидрид норборнен-2,3-дикарбоновой кислоты, малеиновый ангидрид и его замещенные аналоги, такие, например, как ангидрид диметилмалеиновой кислоты. В качестве примеров производных могут быть названы соли, амиды, имиды, сложные эфиры, такие как одно- и двухзамещенные натриевые соли малеиновой кислоты, акриламид, малеимид и диметилфумарат. (Мет)акриловая кислота может быть полностью или частично нейтрализована такими металлами как Zn, Ca, Li. Функционализированный полиолефин представляет собой, например, смесь PE/EPR, массовое отношение компонентов которого может варьировать в широких пределах, например от 40/60 до 90/10. Эта смесь может быть совместно привита ангидридом, в частности малеиновым ангидридом, при степени прививки, например, от 0,01 до 5 мас.%.

Слой D представляет собой преимущественно полипропиленовую основу, состоящую главным образом из гомополипропилена или сополимера, функционализированного прививкой по меньшей мере одной ненасыщенной карбоновой кислотой, ангидридом ненасыщенной карбоновой кислоты или производными этих кислот и ангидридов. Такие продукты уже упоминались выше. Прививают преимущественно полипропилен с индексом MFI (Melt Flow Index или индекс текучести в расплавленном состоянии) от 0,1 до 10 г/10 мм (при 230oС под нагрузкой 2,16 кг), используя малеиновый ангидрид в присутствии инициаторов пероксидного типа. Количество эффективно привитого малеинового ангидрида может составлять от 0,01 до 10 мас. % от привитого полипропилена. Привитой полипропилен может быть разбавлен полипропиленом, каучуками EPR, EPDM или сополимерами пропилена с α-олефином. В соответствии с другим вариантом можно также производить совместную прививку смеси полипропилена и EPR или EPDM, т.е. добавлять ненасыщенную карбоновую кислоту, ее ангидрид или их производные в смесь полипропилена и EPR или EPDM в присутствии инициатора.

В качестве примеров составляющих слоя D можно назвать смеси, содержащие (по массе):

- 0-50 и предпочтительно 10-40% по меньшей мере одного полиэтилена или сополимера этилена;

- 50-100 и предпочтительно 60-90% по меньшей мере одного полимера, выбранного из полипропилена или сополимера пропилена, гомополимера и сополимера 1-бутена или гомополистирола или его сополимера, из которых предпочтителен полипропилен;

- эти же смеси, привитые функциональным мономером, выбираемым из карбоновых кислот и их производных, хлорангидридов кислот, изоцианатов, оксазолинов, эпоксидов, аминов и гидроксидов, предпочтительно из ангидридов ненасыщенных дикарбоновых кислот;

- эти же привитые смеси, которые могут быть разбавлены по меньшей мере одним полиолефином, преимущественно содержащим пропиленовые звенья, или по меньшей мере одним полимером с эластомерными свойствами или их смесью.

Пригодными для использования в слое D полимерами являются, например, привитые полипропилены фирм Elf Atochem и DuPont, продаваемые соответственно под названиями OVERACPPET® и BYNEL 50E561®.

Толщина слоя D преимущественно составляет от 10 до 250 или более предпочтительно от 40 до 110 мкм. Этот слой может содержать различные органические и/или неорганические наполнители, например УФ-поглотители из семейства TINUVIN® от Ciba Speciality chemicals. Этот слой может также содержать пигменты или красители.

При использовании метода экструзии можно получить ориентацию в направлении протекания пигментов или красителей в этом слое, что придает пленке анизотропность. Для этой цели достаточно использовать пигменты, обладающие анизотропным параметрическим отношением. Используя пигменты с изотропным параметрическим отношением (параметрическое отношение, близкое к 1), можно успешно подавить названный выше эффект. Ориентация пигментов дает интерференционный эффект.

Связующий слой Е, обеспечивающий склеивание с основой, является полиолефином (полиолефины были определены для слоя D). Полиолефины обладают достаточными совместимостью и сродством для склеивания со слоем D и основой. Хорошо подходит для этой цели полипропилен. Материалами, прекрасно подходящими для создания слоя D, являются полипропилены 3051 BN1 и 3060MN5 фирмы Appryl. Толщина этого слоя преимущественно составляет от 400 до 800 или более предпочтительно от 500 до 600 мкм. Этот слой может содержать различные органические и/или неорганические наполнители, например УФ-поглотители из семейства TINUVIN® от Ciba Speciality chemicals. Этот слой может также содержать пигменты или красители.

При использовании метода экструзии можно получить ориентацию в направлении протекания пигментов или красителей в этом слое, что придает пленке анизотропность. Для этой цели достаточно использовать пигменты, обладающие анизотропным параметрическим отношением. Используя пигменты с изотропным параметрическим отношением (параметрическое отношение, близкое к 1), можно успешно подавить названный выше эффект. Ориентация пигментов дает интерференционный эффект.

Пленку изобретения изготовляют совместной экструзией с использованием обычной для термопластов технологии, состоящей в продавливании расплавленного материала разных слоев через плоские фильеры, расположенные очень близко одна к другой. При объединении расплавленных материалов образуется многослойная пленка, которую охлаждают пропусканием через вальцы с регулируемой температурой. Подбирая скорости вальцов, расположенных в продольном направлении, и/или вальцов, расположенных в поперечном направлении, можно вызвать растяжение в продольном и/или поперечном направлении.

Индексы MFI разных слоев подбирают как можно более близкими друг к другу в интервале от 1 до 20 и предпочтительно от 4 до 7 (230oС, нагрузка 2,16 кг). Эта подборка входит в обязанности специалиста по совместной экструзии.

Многослойная пленка изобретения является удобной для покрытия основ либо способом "литья поверх", либо совместной экструзией, либо наслоением, либо горячей прессовкой. Предпочтительно использование способа "литья поверх". Если пресс-форма имеет простую конфигурацию, заливки расплавленной основы достаточно для того, чтобы прижать пленку к стенке формы - в этом случае используется пленка без предварительной подготовки (как получено). Если же пресс-форма имеет усложненную конфигурацию, то для того, чтобы избежать напряжений в пленке и обеспечить хороший контакт пленки со стенками формы прежде чем поместить пленку в пресс-форму пленку необходимо предварительно отформовать. Можно использовать другую пресс-форму с той же конфигурацией и с помощью детали, обладающей такой же конфигурацией, но выполняющей роль модели, подвергнуть пленку термоформованию. Можно также использовать и ту же самую пресс-форму, которая используется для отливки основы. В случае же промежуточных по отношению к названным выше условий можно не проводить термоформования пленки, а использовать ее как таковую в пресс-форме и с помощью сжатого воздуха со стороны, откуда производится заливка основы, прижимать пленку к стенкам формы.

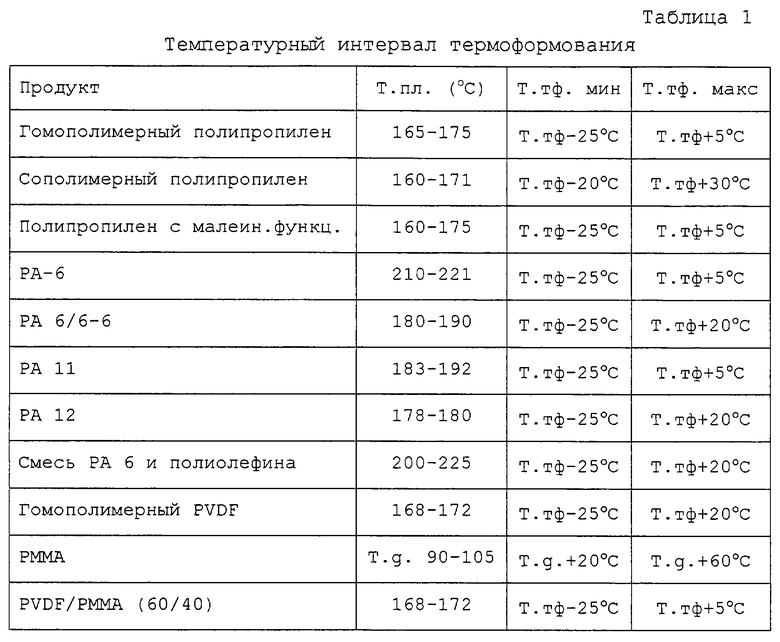

Если пленку нужно подвергнуть термоформованию, ее составляющие должны обладать температурным интервалом термоформования, составляющим как можно более широкую область перекрывания. Примером являются представленные в приведенной ниже таблице 1 температуры плавления (т.пл.), минимальные температуры термоформования (т. тф. мин.) и максимальные температуры термоформования (т. тф. макс.) различных составляющих слоев пленки изобретения.

Разные слои могут содержать наполнители и добавки, не влияющие на характеристики прозрачности верхнего слоя (В), цвета и результирующую окраску всей структуры в целом.

Изобретение представляет особую ценность в отношении основ из полипропилена.

Пример 1

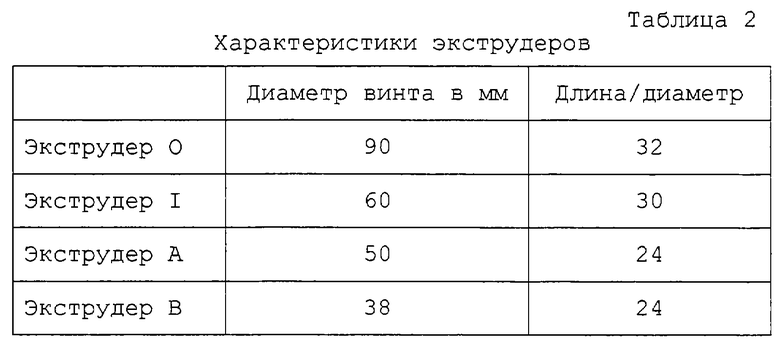

Изготовлены пленки по изобретению на машине ER-WE-PA®, оборудованной 4 экструдерами, названными соответственно О, I, А и В, характеристики которых приведены в таблице 2.

Для осуществления совместной экструзии были использованы пластинчатый блок распределения слоев и фильера плечикового типа шириной 950 мм. Прокатку пленки проводили на горизонтальном каландре с тремя валками с независимым регулированием температуры. Во всех случаях пленки изготовляли со скоростью 5 м/мин при температуре валков 30oС (ближайший к фильере валок), 40oС (промежуточный валок) и 20oС (наиболее удаленный от фильеры валок).

Слой В состоит из смеси 60 мас.% Kynar® 720 (гомополимер PVDF с индексом MVI (Melt volume index или индекс объемной текучести в расплавленном состоянии) 10 см3/10 мин (230oС, 5 кг) и 40 мас.% OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI (текучести расплава) 2 г/10 мин (230oС, 3,8 кг) и 0,6 мас.% Tinuvin® 1577 (УФ-поглотитель, продаваемый фирмой Ciba Speciality chemicals) в расчете на общую массу смолы. Толщина этого слоя 100 мкм. Этот слой соэкструдируется на слое С, состоящем из ULTRAMID® B36F (РА 6 c концевыми аминогруппами, MVI 5 см3/10 мин при 235oС, 2,16 кг). Толщина этого слоя 35 мкм. Этот слой соэкструдируется на слое D, представляющем собой Bynel® 50E561 (модифицированный ангидридом полипропилен, MVI 5 см3/10 мин при 190oС, 2,16 кг). Толщина этого слоя 75 мкм. Этот слой соэкструдируется на слое Е, состоящем из смеси 94 мас. % полипропилена APPRYL 3050 BN1 (гомополимерный полипропилен/ MVI 5 см3/10 мин при 190oС, 2,16 кг) и 6 мас.% зеленой master batch (маточной смеси) SANYLENE® AU VERDE A13 GR фирмы CLARIANT. Толщина этого слоя 550 мкм.

Слой В экструдируется с температурным профилем в пределах от 180 до 260oС. Слой С экструдируется с температурным профилем в пределах от 200 до 250oС. Слой D экструдируется с температурным профилем в пределах от 180 до 230oС. Слой Е экструдируется с температурным профилем в пределах от 200 до 230oС. Температура фильеры и распределительной системы составляет 265oС. Полученную таким образом структуру подвергают после этого термоформованию при 190oС и помещают в пресс-форму для проведения "литья поверх" с использованием полипропилена APPRYL® 3131 MU7 фирмы APPRYL.

Пример 2

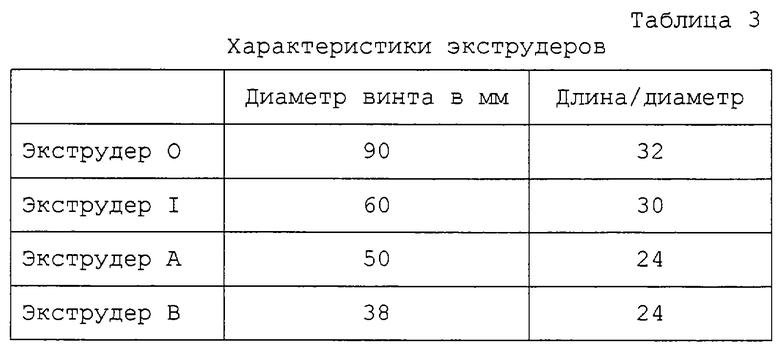

Изготовлены пленки по изобретению на машине ER-WE-PA®, оборудованной 4 экструдерами, названными соответственно О, I, А и В, характеристики которых приведены в таблице 3.

Для осуществления совместной экструзии были использованы пластинчатый блок распределения слоев и фильера плечикового типа шириной 950 мм. Прокатку пленки проводили на горизонтальном каландре с тремя валками с независимым регулированием температуры. Во всех случаях пленки изготовляли со скоростью 5 м/мин при температуре валков 30oС (ближайший к фильере валок), 40oС (промежуточный валок) и 20oС (наиболее удаленный от фильеры валок).

Слой В состоит из смеси 60 мас.% Kynar® 720 (гомополимер PVDF с индексом MVI (Melt volume index или индекс объемной текучести в расплавленном состоянии) 10 cм3/10 мин (230oС, 5 кг) и 40 мас.% OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI 2 г/10 мин (230oС, 3,8 кг)) и 0,6 мас.% Tinuvin® 1577 (УФ-поглотитель, продаваемый фирмой Ciba Speciality chemicals) в расчете на общую массу смолы. Толщина этого слоя 100 мкм. Этот слой соэкструдируется на слое С, состоящем из ULTRAMID® B36F (РА 6 с концевыми аминогруппами, MVI 5 см3/10 мин при 235oС, 2,16 кг). Толщина этого слоя 35 мкм. Этот слой соэкструдируется на слое D, представляющем собой OREVAC PP-FT (модифицированный малеиновым ангидридом полипропилен, MFI 4 г/10 мин при 190oСб 2,16 кг).

Толщина этого слоя 75 мкм. Этот слой соэкструдируется на слое Е, состоящем из смеси 94 мас.% полипропилена APPRYL 3050 BN1 (гомополимерный полипропилен, MVI 5 см3/10 мин при 190oС, 2,16 кг) и 6 мас.% зеленой master batch (маточной смеси) SANYLENE® AU VERDE A13 GR фирмы CLARIANT. Толщина этого слоя 550 мкм.

Слой В экструдируется с температурным профилем в пределах от 180 до 260oС. Слой С экструдируется с температурным профилем в пределах от 200 до 250oС. Слой D экструдируется с температурным профилем в пределах от 180 до 230oС.

Слой Е экструдируется с температурным профилем в пределах от 200 до 230oС. Температура фильеры и распределительной системы составляет 265oС. Полученную таким образом структуру подвергают после этого термоформованию при 190oС и помещают в пресс-форму для проведения "литья поверх" с использованием полипропилена APPRYL® 3131 MU7 фирмы APPRYL.

Пример 3

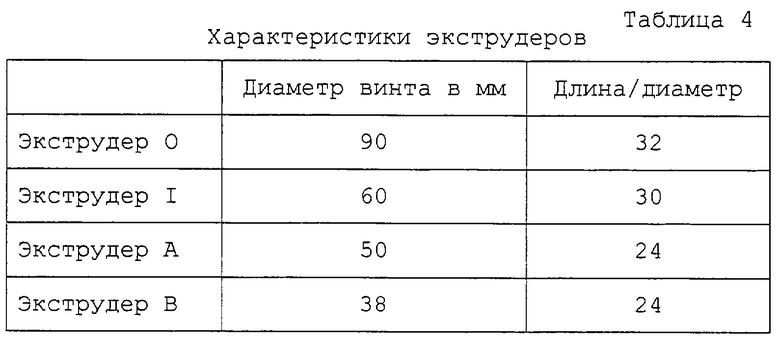

Изготовлены пленки по изобретению на машине ER-WE-PA®, оборудованной 4 экструдерами, названными соответственно О, I, А и В, характеристики которых приведены в таблице 4.

Для осуществления совместной экструзии были использованы пластинчатый блок распределения слоев и фильера плечикового типа шириной 950 мм. Прокатку пленки проводили на горизонтальном каландре с тремя валками с независимым регулированием температуры. Во всех случаях пленки изготовляли со скоростью 5 м/мин при температуре валков 30oС (ближайший к фильере валок), 40oС (промежуточный валок) и 20oС (наиболее удаленный от фильеры валок).

Слой В состоит из смеси 80 мас.% Kynar® 720 (гомополимер PVDF с индексом MVI (Melt volume index или индекс объемной текучести в расплавленном состоянии) 10 см3/10 мин (230oС, 5 кг) и 20 мас.% OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI 2 г/10 мин (230oС, 3,8 кг)) и 0,6 мас.% Tinuvin® 1577 (УФ-поглотитель, продаваемый фирмой Ciba Speciality chemicals) в расчете на общую массу смолы. Толщина этого слоя 100 мкм. Этот слой соэкструдируется на слое С, состоящем из RILSAN® AESNO TL (РА 12 с концевыми аминогруппами, MVI 2,5 (235oС, 2,16 кг)) фирмы ELF ATOCHEM. Толщина этого слоя 35 мкм. Этот слой соэкструдируется на слое D, представляющем собой Bynel® 50Е561 (модифицированный ангидридом полипропилен с индексом текучести 5 г/10 мин при 190oС, 2,16 кг). Толщина этого слоя 75 мкм. Этот слой соэкструдируется на слое Е, состоящем из смеси 94 мас. % полипропилена APPRYL 3060 MN5 (блок-сополимерный полипропилен с MVI 6,5 см3/10 мин при 190oС, 2,16 кг) и 6 мас.% зеленой master batch (маточной смеси) SANYLENE® AU VERDE A13 GR фирмы CLARIANT. Толщина этого слоя 550 мкм.

Слой В экструдируется с температурным профилем в пределах от 180 до 260oС. Слой С экструдируется с температурным профилем в пределах от 200 до 250oС. Слой D экструдируется с температурным профилем в пределах от 180 до 230oС. Слой Е экструдируется с температурным профилем в пределах от 200 до 230oС. Температура фильеры и распределительной системы составляет 265oС. Полученную таким образом структуру подвергают после этого термоформованию при 190oС и помещают в пресс-форму для проведения "литья поверх" с использованием полипропилена APPRYL® 3131 MU7 фирмы APPRYL.

Пример 4

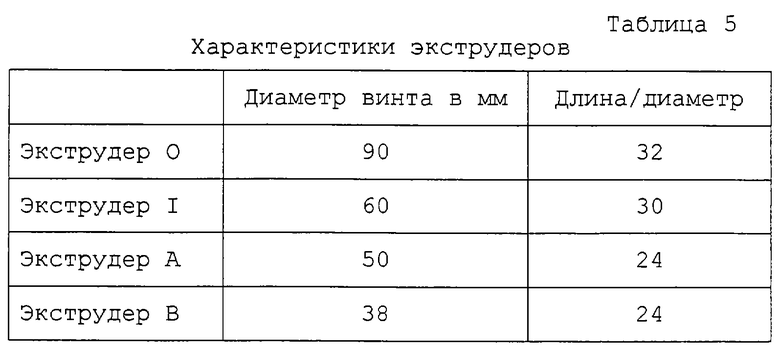

Изготовлены пленки по изобретению на машине ER-WE-PA®, оборудованной 4 экструдерами, названными соответственно О, I, А и В, характеристики которых приведены в таблице 5.

Для осуществления совместной экструзии были использованы пластинчатый блок распределения слоев и фильера плечикового типа шириной 950 мм. Прокатку пленки проводили на горизонтальном каландре с тремя валками с независимым регулированием температуры. Во всех случаях пленки изготовляли со скоростью 5 м/мин при температуре валков 30oС (ближайший к фильере валок), 40oС (промежуточный валок) и 20oС (наиболее удаленный от фильеры валок).

Слой В состоит из смеси 80 мас.% Kynar® 720 (гомополимер PVDF с индексом MVI (индекс объемной текучести в расплавленном состоянии) 10 см3/10 мин (230oС, 5 кг) и 20 мас.% OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI 2 г/10 мин (230oС, 3,8 кг)). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое С, состоящем из ORGALLOY® А (смесь 65% PA-6 с концевыми аминогруппами с MFI 15-17 г/10 мин (235oС, 2/16 кг), 27% PEBD с MFI 1 г/10 мин (190oС) и 8% сополимера этилена с бутилакрилатом (5,5%) и малеиновым ангидридом (3,6%), MFI 5 г/10 мин). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое D, представляющем собой OREVAC PP-FT (модифицированный малеиновым ангидридом полипропилен, MFI 4 г/10 мин при 190oС, 2,16 кг).

Толщина этого слоя 75 мкм. Этот слой соэкструдируется на слое Е, состоящем из смеси 97 мас.% полипропилена APPRYL 3060 MN5 (блок-сополимерный полипропилен с MVI 6,5 см3/10 мин при 190oС, 2,16 кг) и 3 мас.% зеленой master batch (маточной смеси) SANYLENE® AU VERDE A13 GR фирмы CLARIANT. Толщина этого слоя 450 мкм.

Слой В экструдируется с температурным профилем в пределах от 180 до 260oС. Слой С экструдируется с температурным профилем в пределах от 200 до 250oС. Слой D экструдируется с температурным профилем в пределах от 180 до 230oС. Слой Е экструдируется с температурным профилем в пределах от 200 до 230oС. Температура фильеры и распределительной системы составляет 265oС. Полученную таким образом структуру подвергают после этого термоформованию при 190oС и помещают в пресс-форму для проведения "литья поверх" с использованием полипропилена APPRYL® 3131 MU7 фирмы APPRYL.

Пример 5

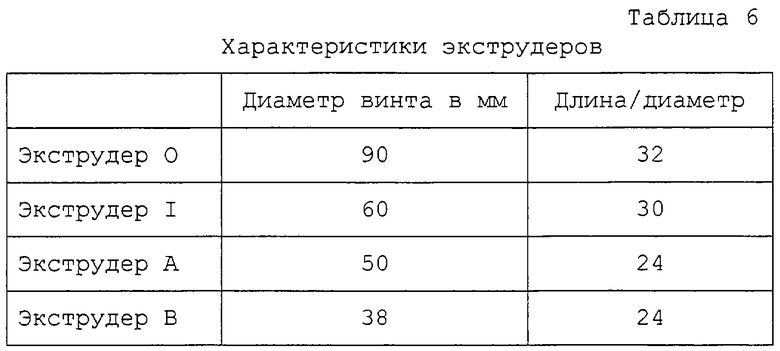

Изготовлены пленки по изобретению на машине ER-WE-PA®, оборудованной 4 экструдерами, названными соответственно О, I, А и В, характеристики которых приведены в таблице 6.

Для осуществления совместной экструзии были использованы пластинчатый блок распределения слоев и фильера плечикового типа шириной 950 мм. Прокатку пленки проводили на горизонтальном каландре с тремя валками с независимым регулированием температуры. Во всех случаях пленки изготовляли со скоростью 5 м/мин при температуре валков 30oС (ближайший к фильере валок), 40oС (промежуточный валок) и 20oС (наиболее удаленный от фильеры валок).

Слой В состоит из смеси 80 мас.% Kynar® 720 (гомополимер PVDF с индексом MVI (Melt volume index или индекс объемной текучести в расплавленном состоянии) 10 см3/10 мин (230oС, 5 кг) и 20 мас.% OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI 2 г/10 мин (230oС, 3,8 кг)). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое С, состоящем из ULTRAMID® B35F (РА 6/6-6 с концевыми аминогруппами, MVI 7 cм3/10 мин при 235oС, 2,16 кг). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое D, представляющем собой OREVAC PP-FT (полипропилен, привитой малеиновым ангидридом, MFI 4 г/10 мин при 190oС, 2,16 кг). Толщина этого слоя 75 мкм. Этот слой соэкструдируется на слое Е, состоящем из смеси 97 мас.% полипропилена APPRYL 3060 MN5 (блок-сополимерный полипропилен с MVI 6,5 см3/10 мин при 190oС, 2,16 кг) и 3 мас.% зеленой master batch (маточной смеси) SANYLENE® AU VERDE А13 GR фирмы CLARIANT. Толщина этого слоя 450 мкм.

Слой В экструдируется с температурным профилем в пределах от 180 до 260oС. Слой С экструдируется с температурным профилем в пределах от 200 до 250oС. Слой D экструдируется с температурным профилем в пределах от 180 до 230oС. Слой Е экструдируется с температурным профилем в пределах от 200 до 230oС. Температура фильеры и распределительной системы составляет 265oС. Полученную таким образом структуру подвергают после этого термоформованию при 190oС и помещают в пресс-форму для проведения "литья поверх" с использованием полипропилена APPRYL® 3131 MU7 фирмы APPRYL.

Пример 6

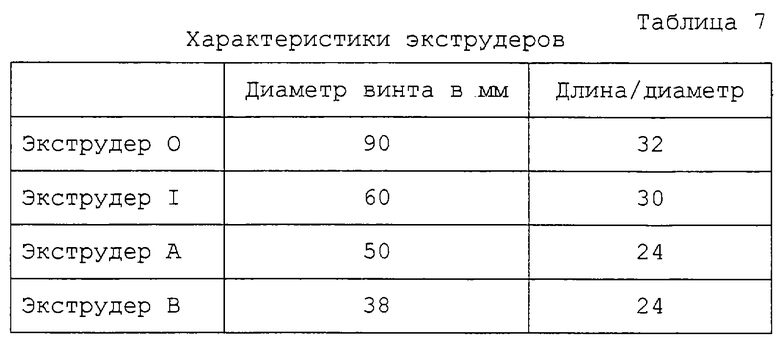

Изготовлены пленки по изобретению на машине ER-WE-PA®, оборудованной 4 экструдерами, названными соответственно О, I, А и В, характеристики которых приведены в таблице 7.

Для осуществления совместной экструзии были использованы пластинчатый блок распределения слоев и фильера плечикового типа шириной 950 мм. Прокатку пленки проводили на горизонтальном каландре с тремя валками с независимым регулированием температуры. Во всех случаях пленки изготовляли со скоростью 5 м/мин при температуре валков 30oС (ближайший к фильере валок), 40oС (промежуточный валок) и 20oС (наиболее удаленный от фильеры валок).

Слой В состоит из смеси 60 мас.% Kynar® 720 (гомополимер PVDF с индексом MVI (Melt volume index или индекс объемной текучести в расплавленном состоянии) 10 см3/10 мин (230oС, 5 кг) и 40 мас.% OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI 2 г/10 мин (230oС, 3,8 кг)). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое С, состоящем из RILSAN® AESNO TL (РА 12 с концевыми аминогруппами, MVI 2,5 (235oС, 2,16 кг)) фирмы ELF ATOCHEM. Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое D, представляющем собой OREVAC PP-FT (полипропилен, привитой малеиновым ангидридом, MFI 4 г/10 мин при 190oС, 2,16 кг). Толщина этого слоя 75 мкм. Этот слой соэкструдируется на слое Е, состоящем из смеси 97 мас.% полипропилена APPRYL 3060 MN5 (блок-сополимерный полипропилен с MVI 6,5 см3/10 мин при 190oС, 2,16 кг) и 3 мас.% зеленой master batch (маточной смеси) SANYLENE® AU VERDE A13 GR фирмы CLARIANT. Толщина этого слоя 450 мкм.

Слой В экструдируется с температурным профилем в пределах от 180 до 260oС. Слой С экструдируется с температурным профилем в пределах от 200 до 250oС. Слой D экструдируется с температурным профилем в пределах от 180 до 230oС. Слой Е экструдируется с температурным профилем в пределах от 200 до 230oС. Температура фильеры и распределительной системы составляет 265oС. Полученную таким образом структуру подвергают после этого термоформованию при 190oС и помещают в пресс-форму для проведения "литья поверх" с использованием полипропилена APPRYL® 3131 MU7 фирмы APPRYL.

Пример 7

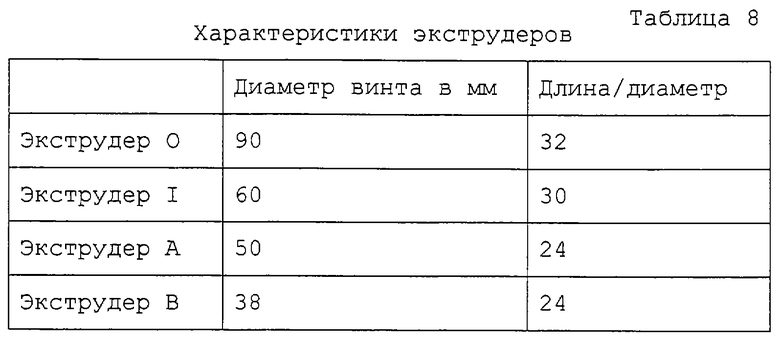

Изготовлены пленки по изобретению на машине ER-WE-PA®, оборудованной 4 экструдерами, названными соответственно О, I, А и В, характеристики которых приведены в таблице 8.

Для осуществления совместной экструзии были использованы пластинчатый блок распределения слоев и фильера плечикового типа шириной 950 мм. Прокатку пленки проводили на горизонтальном каландре с тремя валками с независимым регулированием температуры. Во всех случаях пленки изготовляли со скоростью 5 м/мин при температуре валков 30oС (ближайший к фильере валок), 40oС (промежуточный валок) и 20oС (наиболее удаленный от фильеры валок).

Слой В состоит из смеси 80 мас.% Kynar® 720 (гомополимер PVDF с индексом MVI (Melt volume index или индекс объемной текучести в расплавленном состоянии) 10 см3/10 мин (230oС, 5 кг) и 20 мас.%. OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI 2 г/10 мин (230oС, 3,8 кг)). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое С, состоящем из ULTRAMID® B36F (РА 6 с концевыми аминогруппами, MVI 5 см3/10 мин при 235oС, 2,16 кг). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое D, представляющем собой OREVAC PP-FT (полипропилен, привитой малеиновым ангидридом, MFI 4 г/10 мин при 190oС, 2,16 кг). Толщина этого слоя 75 мкм. Этот слой соэкструдируется на слое Е, состоящем из смеси 97 мас.% полипропилена APPRYL 3060 MN5 (блок-сополимерный полипропилен с MVI 6,5 см3/10 мин при 190oС, 2,16 кг) и 3 мас.% зеленой master batch (маточной смеси) SANYLENE® AU VERDE A13 GR фирмы CLARIANT. Толщина этого слоя 450 мкм.

Слой В экструдируется с температурным профилем в пределах от 180 до 260oС. Слой С экструдируется с температурным профилем в пределах от 200 до 250oС. Слой D экструдируется с температурным профилем в пределах от 180 до 230oС. Слой Е экструдируется с температурным профилем в пределах от 200 до 230oС. Температура фильеры и распределительной системы составляет 265oС. Полученную таким образом структуру подвергают после этого термоформованию при 190oС и помещают в пресс-форму для проведения "литья поверх" с использованием полипропилена APPRYL® 3131 MU7 фирмы APPRYL.

Пример 8

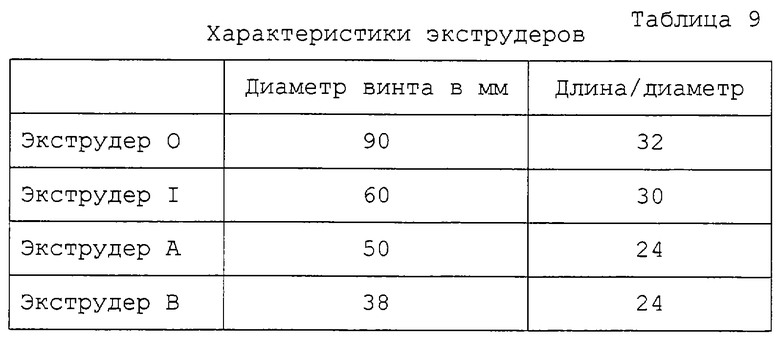

Изготовлены пленки по изобретению на машине ER-WE-PA®, оборудованной 4 экструдерами, названными соответственно О, I, А и В, характеристики которых приведены в таблице 9.

Для осуществления совместной экструзии были использованы пластинчатый блок распределения слоев и фильера плечикового типа шириной 950 мм. Прокатку пленки проводили на горизонтальном каландре с тремя валками с независимым регулированием температуры. Во всех случаях пленки изготовляли со скоростью 5 м/мин при температуре валков 30oС (ближайший к фильере валок), 40oС (промежуточный валок) и 20oС (наиболее удаленный от фильеры валок).

Слой В состоит из смеси 80 мас.% Kynar® 720 (гомополимер PVDF с индексом MVI (Melt volume index или индекс объемной текучести в расплавленном состоянии) 10 см3/10 мин (230oС, 5 кг) и 20 мас.% OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI 2 г/10 мин (230oС, 3,8 кг)). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое С, состоящем из RILSAN® AESNO TL (РА 12 с концевыми аминогруппами, MVI 2,5 (235oС, 2,16 кг)) фирмы ELF ATOCHEM. Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое D, представляющем собой OREVAC PP-FT (полипропилен, привитой малеиновым ангидридом, MFI 4 г/10 мин при 190oС, 2,16 кг). Толщина этого слоя 75 мкм. Этот слой соэкструдируется на слое Е, состоящем из смеси 97 мас.% полипропилена APPRYL 3060 MN5 (блок-сополимерный полипропилен с MVI 6,5 см3/10 мин при 190oС, 2,16 кг) и 3 мас.% зеленой master batch (маточной смеси) SANYLENE® AU VERDE A13 GR фирмы CLARIANT. Толщина этого слоя 450 мкм.

Слой В экструдируется с температурным профилем в пределах от 180 до 260oС. Слой С экструдируется с температурным профилем в пределах от 200 до 250oС. Слой D экструдируется с температурным профилем в пределах от 180 до 230oС. Слой Е экструдируется с температурным профилем в пределах от 200 до 230oС. Температура фильеры и распределительной системы составляет 265oС. Полученную таким образом структуру подвергают после этого термоформованию при 190oС и помещают в пресс-форму для проведения "литья поверх" с использованием полипропилена APPRYL® 3131 MU7 фирмы APPRYL.

Пример 9

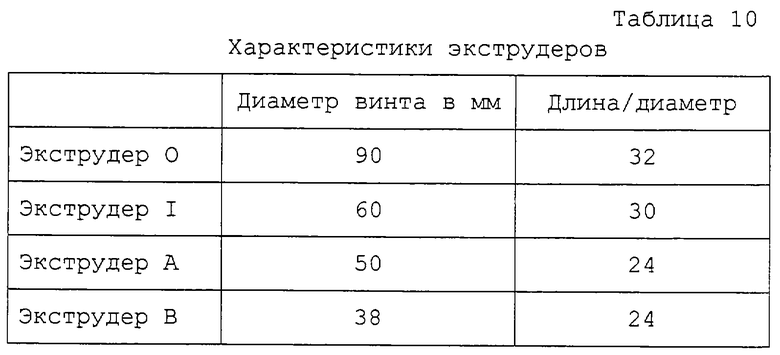

Изготовлены пленки по изобретению на машине ER-WE-PA®, оборудованной 4 экструдерами, названными соответственно О, I, А и В, характеристики которых приведены в таблице 10.

Для осуществления совместной экструзии были использованы пластинчатый блок распределения слоев и фильера плечикового типа шириной 950 мм. Прокатку пленки проводили на горизонтальном каландре с тремя валками с независимым регулированием температуры. Во всех случаях пленки изготовляли со скоростью 5 м/мин при температуре валков 30oС (ближайший к фильере валок), 40oС (промежуточный валок) и 20oС (наиболее удаленный от фильеры валок).

Слой В состоит из смеси 60 мас.% Kynar® 720 (гомополимер PVDF с индексом MVI (Melt volume index или индекс объемной текучести в расплавленном состоянии) 10 см3/10 мин (230oС, 5 кг) и 40 мас.% OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI 2 г/10 мин (230oС, 3,8 кг)). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое С, состоящем из ULTRAMID® B35F (РА 6/6-6 с концевыми аминогруппами, MVI 7 см3/10 мин при 235oС, 2,16 кг). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое D, представляющем собой OREVAC PP-FT (полипропилен, привитой малеиновым ангидридом, MFI 4 г/10 мин при 190oС, 2,16 кг). Толщина этого слоя 75 мкм. Этот слой соэкструдируется на слое Е, состоящем из смеси 97 мас.% полипропилена APPRYL 3060 MN5 (блок-сополимерный полипропилен с MVI 6,5 см3/10 мин при 190oС, 2,16 кг) и 3 мас.%. зеленой master batch (маточной смеси) SANYLENE® AU VERDE А13 GR фирмы CLARIANT. Толщина этого слоя 450 мкм.

Слой В экструдируется с температурным профилем в пределах от 180 до 260oС. Слой С экструдируется с температурным профилем в пределах от 200 до 250oС. Слой D экструдируется с температурным профилем в пределах от 180 до 230oС. Слой Е экструдируется с температурным профилем в пределах от 200 до 230oС. Температура фильеры и распределительной системы составляет 265oС. Полученную таким образом структуру подвергают после этого термоформованию при 190oС и помещают в пресс-форму для проведения "литья поверх" с использованием полипропилена APPRYL® 3131 MU7 фирмы APPRYL.

Пример 10

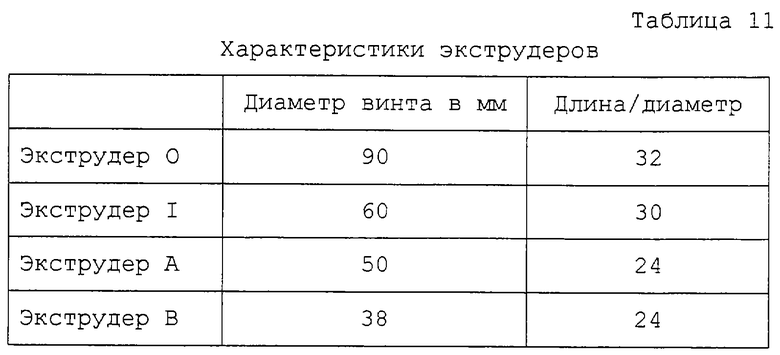

Изготовлены пленки по изобретению на машине ER-WE-PA®, оборудованной 4 экструдерами, названными соответственно О, I, А и В, характеристики которых приведены в таблице 11.

Для осуществления совместной экструзии были использованы пластинчатый блок распределения слоев и фильера плечикового типа шириной 950 мм. Прокатку пленки проводили на горизонтальном каландре с тремя валками с независимым регулированием температуры. Во всех случаях пленки изготовляли со скоростью 5 м/мин при температуре валков 30oС (ближайший к фильере валок), 40oС (промежуточный валок) и 20oС (наиболее удаленный от фильеры валок).

Слой В состоит из смеси 60 мас.% Kynar® 720 (гомополимер PVDF с индексом MVI (Melt volume index или индекс объемной текучести в расплавленном состоянии) 10 см3/10 мин (230oС, 5 кг) и 40 мас.% OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI 2 г/10 мин (230oС, 3,8 кг)). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое С, состоящем из OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI 2 г/10 мин (230oС, 3,8 кг)). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое

С, состоящем из ORGALLOY® А (смесь 65% PA-6 с концевыми аминогруппами с MFI 15-17 г/10 мин (235oС, 2,16 кг), 27% PEBD с MFI 1 г/10 мин (190oС) и 8% сополимера этилена с бутилакрилатом (5,5%) и малеиновым ангидридом (3,6%), MFI 5 г/10 мин). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое D, представляющем собой OREVAC PP-FT (полипропилен, привитой малеиновым ангидридом, MFI 4 г/10 мин при 190oС, 2,16 кг).

Толщина этого слоя 75 мкм. Этот слой соэкструдируется на слое Е, состоящем из смеси 97 мас.% полипропилена APPRYL 3060 MN5 (блок-сополимерный полипропилен с MVI 6,5 см3/10 мин при 190oС, 2,16 кг) и 3 мас.% зеленой master batch (маточной смеси) SANYLENE® AU VERDE A13 GR фирмы CLARIANT. Толщина этого слоя 450 мкм.

Слой В экструдируется с температурным профилем в пределах от 180 до 260oС. Слой С экструдируется с температурным профилем в пределах от 200 до 250oС. Слой D экструдируется с температурным профилем в пределах от 180 до 230oС. Слой Е экструдируется с температурным профилем в пределах от 200 до 230oС. Температура фильеры и распределительной системы составляет 265oС. Полученную таким образом структуру подвергают после этого термоформованию при 190oС и помещают в пресс-форму для проведения "литья поверх" с использованием полипропилена APPRYL® 3131 MU7 фирмы APPRYL.

Пример 11

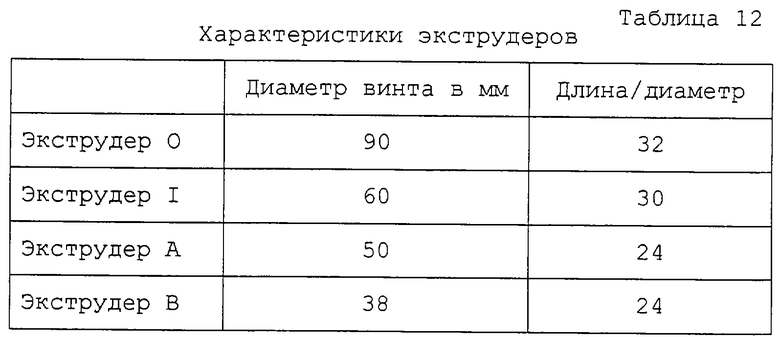

Изготовлены пленки по изобретению на машине ER-WE-PA®, оборудованной 4 экструдерами, названными соответственно О, I, А и В, характеристики которых приведены в таблице 12.

Для осуществления совместной экструзии были использованы пластинчатый блок распределения слоев и фильера плечикового типа шириной 950 мм. Прокатку пленки проводили на горизонтальном каландре с тремя валками с независимым регулированием температуры. Во всех случаях пленки изготовляли со скоростью 5 м/мин при температуре валков 30oС (ближайший к фильере валок), 40oС (промежуточный валок) и 20oС (наиболее удаленный от фильеры валок).

Слой В состоит из смеси 60 мас.% Kynar® 720 (гомополимер PVDF с индексом MVI (Melt volume index или индекс объемной текучести в расплавленном состоянии) 10 см3/мин (230oС, 5 кг) и 40 мас.% OROGLAS® НТ 121 (РММА (сополимер ММА и метакриловой кислоты) с 3,8% кислоты и индексом MFI 2 г/10 мин (230oС, 3,8 кг)). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое С, состоящем из ULTRAMID® B36F (РА 6 с концевыми аминогруппами, MVI 5 см3/10 мин при 235oС, 2,16 кг). Толщина этого слоя 25 мкм. Этот слой соэкструдируется на слое D, представляющем собой OREVAC PP-FT (полипропилен, привитой малеиновым ангидридом, MFI 4 г/10 мин при 190oС, 2,16 кг).

Толщина этого слоя 75 мкм. Этот слой соэкструдируется на слое Е, состоящем из смеси 97 мас.% полипропилена APPRYL 3060 MN5 (блок-сополимерный полипропилен с MVI 6,5 см3/10 мин при 190oС, 2,16 кг) и 3 мас.% зеленой master batch (маточной смеси) SANYLENE® AU VERDE A13 GR фирмы CLARIANT. Толщина этого слоя 450 мкм.

Слой В экструдируется с температурным профилем в пределах от 180 до 260oС. Слой С экструдируется с температурным профилем в пределах от 200 до 250oС. Слой D экструдируется с температурным профилем в пределах от 180 до 230oС. Слой Е экструдируется с температурным профилем в пределах от 200 до 230oС. Температура фильеры и распределительной системы составляет 265oС. Полученную таким образом структуру подвергают после этого термоформованию при 190oС и помещают в пресс-форму для проведения "литья поверх" с использованием полипропилена APPRYL® 3131 MU7 фирмы APPRYL.

Изобретение относится к термоформуемой многослойной пленке для защиты основ и получаемых в результате этого изделий. Пленка содержит в следующей последовательности: защитный слой А, содержащий вещества, выбранные из (i) насыщенных сложных полиэфиров, таких как полиэтилентерефталат, полибутилентерефталат, сложные сополиэфиры и поли- простые эфиры - сложные эфиры, и (ii) полиолефинов-гомополимеров или сополимеров, прозрачный слой В, содержащий от 0 до 100% фторсодержащего полимера В1 и от 100 до 0% полимера В2, состоящего в основном из алкил(мет)акрилатных звеньев, слой С на основе полиамида с концевыми аминогруппами, слой D, состоящий из полиолефина, функционализированного ангидридом ненасыщенной карбоновой кислоты, связующий слой Е из полиолефина. Изобретение относится также к основе, состоящей из полипропилена, покрытой термофоруемой многослойной пленкой. Изобретение позволяет улучшить адгезию пленки с основой, уменьшается время изготовления, отпадает необходимость в растворителе. 2 с. и 8 з.п.ф-лы, 12 табл.

защитный слой А, содержащий вещества, выбранные из (i) насыщенных сложных полиэфиров, таких, как полиэтилентерефталат, полибутилентерефталат, сложные сополиэфиры и поли-простые эфиры-сложные эфиры, и (ii) полиолефинов-гомополимеров или сополимеров, таких, как полиэтилены и полипропилены; прозрачный слой В, содержащий (по массе из общих 100%) от 0 до 100% фторсодержащего полимера В1 и от 100 до 0% полимера В2, состоящего в основном из алкил(мет)акрилатных звеньев; слой С на основе полиамида с концевыми аминогруппами; слой D, состоящий из полиолефина, функционализированного ангидридом ненасыщенной карбоновой кислоты; связующий слой Е из полиолефина.

| Ячеистый заполнитель | 1980 |

|

SU949120A1 |

| US 5725712, 10.03.1998 | |||

| WO 9640480, 19.12.1996 | |||

| US 5342666, 30.08.1994 | |||

| ДВУХОСНО ВЫТЯНУТАЯ ОРИЕНТИРОВАННАЯ ТЕРМОУСАЖИВАЮЩАЯСЯ МНОГОСЛОЙНАЯ ПЛЕНКА | 1994 |

|

RU2134276C1 |

Авторы

Даты

2003-04-10—Публикация

2001-01-25—Подача