Область техники, к которой относится изобретение

Настоящее изобретение относится к устройствам разделения для жидких суспензий и пульпы и, в особенности, к распределительной камере, предназначенной для использования в таких устройствах. Она была разработана, главным образом, для использования в сгустителях и далее описывается со ссылкой на этот вариант применения. Однако следует понимать, что настоящее изобретение не ограничивается этой конкретной областью применения.

Предпосылки создания изобретения

Целью следующего описания известного уровня техники является представление изобретения в соответствующем техническом контексте, чтобы его значение было должным образом оценено. Однако, если явно не указано иное, ссылка на известный уровень техники в настоящем описании не должна рассматриваться как признание того, что этот уровень техники широко известен или составляет часть общедоступных сведений в данной области техники.

Устройства разделения, такие как сгустители, осветлители и концентраторы, обычно используют для отделения твердой фазы от суспензий (обычно содержащих твердую фазу, суспендированную в жидкости) в таких областях, как горное дело, обогащение полезных ископаемых, пищевая промышленность, рафинирование сахара, обработка воды, очистка сточных вод, и в других отраслях промышленности. Эти устройства обычно включают резервуар, в котором твердая фаза осаждается из суспензии или раствора и оседает в виде пульпы или густого отстоя на дно, откуда его выводят снизу и перерабатывают. При этом разбавленный раствор с более низкой относительной плотностью перемещается в верхнюю часть резервуара, откуда его отводят через сливной желоб. Подлежащую сгущению суспензию сначала подают через подводящий трубопровод, канал или подводящую линию в распределительную камеру, расположенную в основном резервуаре. Скребковый механизм, обычно установленный с возможностью вращения вокруг центрального вала привода, как правило, имеет по меньшей мере два рычага со скребковыми лопастями, предназначенными для перемещения осевшего материала внутрь, к отверстию нижнего слива, через которое его выводят.

Применительно к обогащению полезных ископаемых, разделению и экстрагированию, тонкоизмельченную руду суспендируют в пригодной жидкой среде, такой как вода, с получением пульпы такой консистенции, которая не препятствует течению и отстаиванию в состоянии покоя. Пульпа оседает из суспензии под действием силы тяжести в сочетании с химическими и/или механическими процессами или без них. Вначале в суспензию могут быть добавлены реагенты, интенсифицирующие процесс отстаивания, такие как коагулянты и/или флокулянты. Затем суспензию тщательно перемешивают в разделительном устройстве, таком как сгуститель, с целью облегчения соединения твердых частиц в группы, в итоге превращающиеся в более крупные и плотные «агрегаты» частиц пульпы, которые осаждаются из суспензии.

Известные устройства разделения данного типа обычно включают резервуар-сгуститель и распределительную камеру, расположенную, как правило, внутри резервуара с целью приема подаваемой суспензии. Распределительная камера обычно образована одним отделением с входным отверстием для приема подаваемой суспензии и выходным отверстием для суспензии, спускающейся в резервуар-сгуститель. Распределительная камера выполнена с возможностью уменьшения турбулизации поступающего потока, обеспечения перемешивания реагентов с образованием суспензии и обеспечения прохождения реакции между реагентами и подаваемым материалом до того, как обработанная суспензия будет выпущена в резервуар-сгуститель. Образующийся в резервуаре-сгустителе разбавленный раствор также может быть добавлен в подаваемую в распределительную камеру жидкость с целью повышения эффективности процесса коагуляции и/или флокуляции. Такая конструкция распределительной камеры также может способствовать равномерному распределению суспензии, вытекающей из выходного отверстия в резервуар-сгуститель. Если разделительное устройство включает скребковый механизм, облегчающий прохождение процессов флокуляции и разделения, этот скребковый механизм обычно установлен с возможностью вращения вокруг центрального вала привода в резервуаре-сгустителе, а для регулирования положения скребкового механизма по вертикали с целью изменения глубины погружения в резервуар-сгуститель предусмотрено подъемное устройство.

В одном из типов распределительной камеры используется одна или более плоская пластина или «полка», позволяющая увеличить время пребывания подаваемой суспензии в распределительной камере и, тем самым, улучшить перемешивание реагентов в суспензии и, следовательно, прохождение реакции между реагентами и подаваемым материалом. Увеличение ширины полки делает эту полку эффективной с точки зрения улучшения перемешивания и флокуляции. Однако таким полкам свойственен недостаток, заключающийся в том, что флокулированная твердая фаза склонна накапливаться на полке в форме липкой «грязи», что делает эту полку неэффективной или менее эффективной с точки зрения выполнения роли, для которой она предназначена. Из-за этого распределительную камеру нужно часто чистить, для чего необходимо останавливать работу сгустителя, то есть имеют место производственные потери. В случае полок увеличенной ширины эта проблема усугубляется, поскольку на полке может накапливаться больше твердой фазы, а также увеличивается вероятность того, что это произойдет.

Хотя наличие одной или более полки помогает удерживать подаваемую суспензию в распределительной камере, регулирования потока суспензии в распределительной камере не происходит. Следовательно, существенная часть суспензии может стекать с полки или полок вниз и вытекать из распределительной камеры без достаточного перемешивания с реагентами и/или разбавляющей жидкостью. Кроме того, суспензия может выходить из распределительной камеры со слишком большой скоростью, мешая объединению твердых частиц друг с другом, то есть мешая или предотвращая образование желательных агрегатов частиц пульпы.

В распределительной камере другого типа имеется отражательный конус, расположенный у основания распределительной камеры и образующий суженное выходное отверстие из распределительной камеры. Ограничение выходного отверстия помогает поддерживать время пребывания в распределительной камере и способствует тому, что обработанная суспензия выходит из распределительной камеры со скоростью, благоприятной для образования агрегатов частиц пульпы в процессе отстаивания, при этом отражательный конус обеспечивает более равномерное распределение обработанной суспензии в резервуаре-сгустителе. Поскольку размеры распределительной камеры этого типа должны быть большими, отражательный конус также должен быть больше, чтобы обеспечить тот же размер ограниченного выходного отверстия и, следовательно, необходимую скорость выхода и равномерное распределение обработанной суспензии. Однако при больших размерах отражательный конус больше вытянут вниз, в резервуар-сгуститель, и может мешать работе скребкового механизма, особенно подъемного устройства, обеспечивающего регулировку высоты расположения скребкового механизма по вертикали вдоль оси привода.

При увеличении размера разделительного устройства также, как правило, увеличивается расход потока подаваемой суспензии. То есть, чтобы соответствовать увеличенному объемному расходу подаваемой суспензии, размер подводящего трубопровода и соответствующего входного отверстия распределительной камеры также должен быть увеличен. Поскольку размер распределительной камеры больше, входное отверстие занимает пропорционально большую площадь на боковой стенке и в некоторых случаях может занимать по существу всю высоту боковой стенки распределительной камеры. Из-за этого в поступающей суспензии появляется тенденция к образованию потока внутри и из распределительной камеры с недостаточным временем пребывания в распределительной камере, препятствующего оптимальному перемешиванию суспензии с реагентами и мешающего приостановлению турбулентного движения в суспензии, что необходимо для ускорения оптимального отстаивания в резервуаре-сгустителе. Как следствие, рабочий объем распределительной камеры ограничен диаметром входного отверстия, который, в свою очередь, ограничен из-за необходимости размещения входного отверстия, обычно не далее, чем в верхней части распределительной камеры.

В распределительной камере еще одного типа имеется два обособленных отделения, как правило, располагаемых как верхнее по потоку отделение и нижнее по потоку отделение. Было обнаружено, что агрегированные частицы обладают тенденцией собираться или накапливаться у основания верхнего по потоку отделения, что обычно называют «запесчанивание». Поскольку смешивание подаваемой суспензии с реагентами и/или разбавляющей жидкостью обычно происходит в верхнем по потоку отделении, это явление запесчанивания препятствует эффективному перемешиванию и уменьшает общее время пребывания суспензии в распределительной камере и, следовательно, ухудшает отстаивание в резервуаре.

Целью настоящего изобретения является преодоление или исправление недостатков известного уровня техники или по меньшей мере обеспечение применимого альтернативного варианта.

Сущность изобретения

В соответствии с первым аспектом настоящего изобретения им обеспечивается распределительная камера разделительного устройства, в котором имеется резервуар-сгуститель, при этом распределительная камера включает:

боковую стенку, по меньшей мере частично ограничивающую распределительную камеру;

входное отверстие для исходного материала, через которое подаваемая жидкость поступает в распределительную камеру;

выходное отверстие, расположенное ниже входного отверстия для исходного материала, через которое подаваемая жидкость из камеры поступает в резервуар-сгуститель; и

полку, по меньшей мере частично ограничивающую наклонную траекторию перемещения материала с полки внутрь распределительной камеры и препятствующую накоплению материала на ней.

Если из контекста очевидно не следует иное, в настоящем описании и формуле изобретения слова «включает», «включающий» и т.п. следует рассматривать как включающие в противоположность исключающему или исчерпывающему смыслу, то есть в смысле «включающий, но этим не ограничивающийся».

В одном из вариантов осуществления изобретения полка предпочтительно расположена по существу внутри камеры, в целом между входным отверстием для исходного материала и выходным отверстием с целью рассеяния кинетической энергии подаваемой жидкости и увеличения времени пребывания подаваемой жидкости в камере. В другом варианте осуществления изобретения полка по меньшей мере частично ограничивает распределительную камеру.

Предпочтительно наклонная траектория образуется вблизи боковой стенки. Предпочтительно наклонная траектория наклонена вниз с целью отведения материала с полки. Предпочтительно наклонная траектория наклонена радиально внутрь. Предпочтительно наклонная траектория наклонена в продольном направлении полки. Предпочтительно наклонная траектория наклонена по окружности относительно боковой стенки. В одной из предпочтительных форм наклонная траектория имеет по существу форму спирали.

Полка предпочтительно включает наклонную поверхность, ограничивающую наклонную траекторию. Полка предпочтительно ограничивает наклонную траекторию. В одной из предпочтительных форм полка отходит от боковой стенки или прилегает к ней под некоторым углом наклона.

Распределительная камера предпочтительно включает множество полок. Полки предпочтительно ограничивают дополнительную наклонную траекторию. Дополнительная наклонная траектория предпочтительно пролегает по окружности боковой стенки. В одной из предпочтительных форм дополнительная наклонная траектория имеет по существу форму спирали.

Полка предпочтительно неподвижно прикреплена к боковой стенке вдоль одного продольного края. В качестве альтернативы, полка является подвижной относительно боковой стенки с целью регулирования угла наклона.

Полка предпочтительно по меньшей мере частично располагается продольно вдоль боковой стенки. В одной из предпочтительных форм полка имеет по меньшей мере частично кольцевую форму. В другом варианте осуществления изобретения полка имеет форму спирали.

Боковая стенка предпочтительно имеет по существу форму цилиндра, а полка по меньшей мере частично располагается по окружности боковой стенки. Предпочтительно полка располагается вокруг по меньшей мере от ¼ до ¾ окружности боковой стенки. В одной особенно предпочтительной форме полка располагается по существу вокруг окружности боковой стенки.

Если наклонная траектория является наклоненной радиально внутрь, предпочтительно, чтобы угол наклона составлял по существу от 10° до 15° относительно горизонтальной плоскости. Если наклонная траектория наклонена по окружности, предпочтительно, чтобы угол наклона составлял по существу от 2° до 10°, более предпочтительно от 2° до 6° относительно горизонтальной плоскости.

Входное отверстие для исходного материала предпочтительно направляет однонаправленный поток подаваемой жидкости в распределительную камеру. Более предпочтительно входное отверстие для исходного материала направляет подаваемую жидкость по существу тангенциально относительно боковой стенки.

Входное отверстие для исходного материала предпочтительно расположено так, что подаваемая жидкость поступает из входного отверстия на полку. Более предпочтительно из входного отверстия для исходного материала подаваемая жидкость выносится на полку. В одной из предпочтительных форм входное отверстие для исходного материала расположено рядом с полкой, так что подаваемая жидкость поступает в распределительную камеру над и/или на полку. В другой предпочтительной форме входное отверстие для исходного материала расположено у или направлено в сторону полки.

В одной особенно предпочтительной форме в распределительной камере имеется зона перемешивания для рассеяния в ней кинетической энергии жидкой суспензии или пульпы и зона осаждения для активации флокуляции. Полка предпочтительно расположена между зоной перемешивания и зоной осаждения. В одной из предпочтительных форм полка по меньшей мере частично очерчивает границу между зоной перемешивания и зоной осаждения.

Предпочтительно зона перемешивания, по меньшей мере частично, ограничена по меньшей мере одним отклоняющим элементом. По меньшей мере в одном отклоняющем элементе предпочтительно имеется одно или более отверстий для потока текучей среды из зоны перемешивания в зону осаждения.

По меньшей мере, один отклоняющий элемент предпочтительно располагается по существу горизонтально. Более предпочтительно по меньшей мере один отклоняющий элемент включает одну или более лопасть, расположенную внутри распределительной камеры горизонтально и радиально. В одной предпочтительной форме лопасти наклонены относительно горизонтальной плоскости распределительной камеры. В качестве альтернативы, по меньшей мере один отклоняющий элемент включает по существу горизонтальную пластину.

В соответствии со вторым аспектом настоящего изобретения обеспечивается распределительная камера для разделительного устройства, который имеет зону перемешивания для рассеяния кинетической энергии текучей среды, содержащей пульпу, зону осаждения для активации флокуляции пульпы и множество наклонных отклоняющих элементов для отделения, по меньшей мере частично, зоны перемешивания от зоны осаждения, причем наклонный отклоняющий элемент имеет внутренний конец и наружный конец относительно распределительной камеры, где один из концов, внутренний или наружный, поднят относительно другого из концов, наружного или внутреннего.

Благодаря наличию множества наклонных отклоняющих элементов распределительная камера имеет выгодную способность активизировать рассеяние кинетической энергии поступающей жидкости и ее перемешивание с реагентами, такими как флокулянты и/или коагулянты, в зоне перемешивания и, таким образом, повышать эффективность отстаивания в разделительном устройстве.

Предпочтительно наклонные отклоняющие элементы ограничивают поток жидкости из зоны перемешивания в зону осаждения. Более предпочтительно наклонные отклоняющие элементы временно удерживают текучую среду в зоне перемешивания до того, как она сможет перетечь в зону осаждения.

Предпочтительно внутренний конец поднят относительно наружного конца.

Предпочтительно наклонные отклоняющие элементы вытянуты радиально от центральной оси распределительной камеры. Более предпочтительно центральная ось является по существу вертикальной.

Предпочтительно наклонные отклоняющие элементы наклонены относительно горизонтальной плоскости распределительной камеры. Предпочтительно наклонные отклоняющие элементы наклонены относительно вертикальной плоскости распределительной камеры. В одной из предпочтительных форм вертикальная плоскость совпадает с центральной осью. В другой предпочтительной форме наклонные отклоняющие элементы наклонены радиально внутрь относительно распределительной камеры. В особенно предпочтительной форме наклонные отклоняющие элементы наклонены относительно как горизонтальной, так и вертикальной плоскостей.

Предпочтительно по меньшей мере один из наклонных отклоняющих элементов соединен одним концом с полкой распределительной камеры. Более предпочтительно наружный конец по меньшей мере одного наклонного отклоняющего элемента соединен с полкой.

Предпочтительно по меньшей мере один из наклонных отклоняющих элементов состоит из двух или более частей, из которых, по меньшей мере одна часть является наклонной. Более предпочтительно по меньшей мере один из наклонных отклоняющих элементов имеет внутренний конец и наружный конец относительно распределительной камеры, причем один из концов, наружный или внутренний, поднят относительно другого конца, внутреннего или наружного. В одной из предпочтительных форм внутренний конец поднят относительно наружного конца. В другой предпочтительной форме по меньшей мере одна часть наклонного отклоняющего элемента наклонена радиально внутрь относительно распределительной камеры.

Предпочтительно по меньшей мере два отклоняющих элемента соединены соответствующими концами с образованием по меньшей мере одного отклоняющего элемента. Более предпочтительно по меньшей мере две части отклоняющего элемента, каждая, имеют внутренний конец и наружный конец относительно распределительной камеры, причем один из концов, внутренний или наружный, поднят относительно другого конца, наружного или внутреннего. В одной из предпочтительных форм эти по меньшей мере две части отклоняющего элемента соединены соответствующими внутренним и наружным концами. В другой предпочтительной форме наклон этих по меньшей мере двух частей отклоняющего элемента сменяется с направленного вверх на направленный вниз относительно горизонтальной или вертикальной плоскости.

Предпочтительно наружный конец по меньшей мере одной части наклонного отклоняющего элемента соединен с полкой распределительной камеры.

Предпочтительно наклонные отклоняющие элементы отстоят друг от друга так, что образуют одно или более отверстий, через которые текучая среда может перетекать из зоны перемешивания в зону осаждения. В одной из предпочтительных форм наклонные отклоняющие элементы включают одну или более отражательных перегородок. В особенно предпочтительной форме наклонные отклоняющие элементы включают одну или более плоских лопастей.

Предпочтительно по меньшей мере один из наклонных отклоняющих элементов включает одно или более отверстий, через которые текучая среда может перетекать из зоны перемешивания в зону осаждения. Более предпочтительно этот по меньшей мере один наклонный отклоняющий элемент включает часть в форме усеченного конуса с одним или более отверстиями на ее поверхности.

Предпочтительно разделительное устройство включает резервуар-сгуститель, распределительную камеру, дополнительно включающую боковую стенку, по меньшей мере частично ограничивающую отделение распределительной камеры, по меньшей мере частично включающее зону перемешивания и зону осаждения, входное отверстие для исходного материала для направления подаваемой жидкости в распределительную камеру, выходное отверстие, расположенное ниже входного отверстия для исходного материала, для направления подаваемой жидкости из камеры в резервуар-сгуститель и полку, по меньшей мере частично ограничивающую наклонную траекторию перемещения материала с полки в распределительную камеру для уменьшения накопления материала на ней.

Предпочтительно распределительная камера дополнительно включает входное отверстие для приема текучей среды, содержащей пульпу, и по меньшей мере два выходных отверстия для выведения текучей среды в разделительное устройство, где расположение по меньшей мере двух выходных отверстий друг относительно друга является по существу концентрическим.

Предпочтительно распределительная камера дополнительно включает входное отверстие для исходного материала для приема текучей среды, содержащей пульпу, из первого канала и второй канал для соединения связью по текучей среде первого канала и входного отверстия для исходного материала, где первый канал характеризуется первым размером и/или формой поперечного сечения, входное отверстие для исходного материала характеризуется вторым размером и/или формой поперечного сечения, отличными от первого размера и/или формы поперечного сечения, а часть второго канала характеризуется переменным размером и/или формой поперечного сечения с тем, чтобы обеспечивать соединение входного отверстия для исходного материала с первым каналом.

В соответствии с третьим аспектом настоящего изобретения обеспечивается распределительная камера для разделительного устройства, которая включает входное отверстие для приема текучей среды, содержащей пульпу, по меньшей мере два выходных отверстия для выведения текучей среды в разделительное устройство, где расположение по меньшей мере двух выходных отверстий друг относительно друга является по существу концентрическим.

Благодаря наличию по меньшей мере двух выходных отверстий, расположенных по существу концентрически друг относительно друга, сводится к минимуму эффективная глубина распределительной камеры, что позволяет увеличивать размер распределительной камеры, при этом сохраняя необходимую ширину выходных отверстий без помех для работы скребкового механизма.

Предпочтительно эти выходные отверстия расположены рядом друг с другом. Более предпочтительно эти выходные отверстия являются по существу кольцевыми.

Предпочтительно распределительная камера включает по меньшей мере одну отклоняющую поверхность, которая по меньшей мере частично ограничивает по меньшей мере одно из выходных отверстий. Более предпочтительно эта по меньшей мере одна отклоняющая поверхность по меньшей мере частично ограничивает два или более протоков или каналов, направляющих поток текучей среды к выходным отверстиям.

Если имеется по меньшей мере две отклоняющих поверхности, является предпочтительным, чтобы эти отклоняющие поверхности были расположены по существу коаксиально или концентрически друг по отношению к другу. Также является предпочтительным, чтобы эти отклоняющие поверхности дополняли друг друга по форме, чтобы свести к минимуму их соответствующую высоту или глубину относительно разделительного устройства. Более предпочтительно отклоняющие поверхности расположены так, что являются вложенными друг в друга.

Форма отклоняющих поверхностей предпочтительно является по существу конической или формой усеченного конуса. В одном из предпочтительных вариантов отклоняющие поверхности имеют форму усеченного конуса. В другом предпочтительном варианте внутренняя отклоняющая поверхность имеет коническую форму, а наружная отклоняющая поверхность имеет форму усеченного конуса.

Предпочтительно по меньшей мере две отклоняющих поверхности включают внутреннюю отклоняющую поверхность и наружную отклоняющую поверхность с целью ограничения соответственно внутреннего и наружного каналов и внутреннего и наружного выходных отверстий.

В соответствии с четвертым аспектом настоящего изобретения обеспечивается распределительная камера для разделительного устройства, которая включает входное отверстие для исходного материала для приема текучей среды, содержащей пульпу, из первого канала и второй канал для соединения связью по текучей среде первого канала и входного отверстия для исходного материала, где первый канал характеризуется первым размером и/или формой поперечного сечения, входное отверстие для исходного материала характеризуется вторым размером и/или формой поперечного сечения, отличными от первого размера и/или формы поперечного сечения, а часть второго канала характеризуется переменным размером и/или формой поперечного сечения с тем, чтобы обеспечивать соединение входного отверстия для исходного материала с первым каналом так, чтобы высота входного отверстия для исходного материала была меньше, чем высота первого канала.

Благодаря наличию во втором канале переходной части с переменным поперечным сечением можно обеспечить связь по текучей среде первого канала и входного отверстия для исходного материала, несмотря на различие профилей их поперечных сечений. Это позволяет направлять подаваемую текучую среду через входное отверстие для исходного материала в верхнюю часть распределительной камеры независимо от размера и/или формы первого канала, который представляет собой по существу основной подводящий трубопровод исходного материала. Более конкретно, это позволяет свести к минимуму эффективную высоту входного отверстия для исходного материала без неизбежного ограничения площади входного отверстия для исходного материала, вследствие чего снимается ограничение, налагаемое размером входного отверстия для исходного материала, при проектировании разделительных устройств с большим рабочим объемом. Другим преимуществом наличия второго канала с его переходной частью переменного размера является то, что основной подводящий трубопровод для исходного материала может быть расположен выше относительно распределительной камеры, то есть можно поднять самую нижнюю точку поступления исходной текучей среды. Это позволяет при проектировании распределительной камеры формировать зоны перемешивания и осаждения без ограничений по размеру, форме и расположению основного подводящего трубопровода для исходного материала относительно боковой стенки распределительной камеры, поскольку при этом можно по существу всю исходную текучую среду подавать в зону перемешивания.

Второй канал предпочтительно включает входное отверстие, соединяемое связью по текучей среде с первым каналом, и выходное отверстие, соединяемое связью по текучей среде со входным отверстием для исходного материала. В одном из предпочтительных вариантов выходное отверстие второго канала имеет по существу тот же размер и/или форму поперечного сечения, что и размер и/или форма поперечного сечения входного отверстия для исходного материала.

Часть второго канала предпочтительно образует, по меньшей мере частично, плавный переход от размера и/или формы первого поперечного сечения к размеру и/или форме второго поперечного сечения. В качестве альтернативы, размер и/или форма поперечного сечения второго канала изменяется вдоль по существу всей его длины так, чтобы обеспечить плавный переход от размера и/или формы первого поперечного сечения к размеру и/или форме второго поперечного сечения.

Ширина входного отверстия для исходного материала предпочтительно больше ширины первого канала. В одном из вариантов осуществления изобретения форма входного отверстия для исходного материала по существу представляет собой прямоугольник с отношением ширины к высоте, составляющим по меньшей мере 1,2:1.

Конфигурация второго канала предпочтительно такова, что подаваемая жидкость поступает из входного отверстия для исходного материала в распределительную камеру по существу тангенциально. В некоторых вариантах осуществления изобретения исходная жидкость может не подаваться по существу тангенциально, хотя в большинстве вариантов осуществления изобретения является предпочтительным, чтобы скорость подаваемого потока на входе в распределительную камеру через входное отверстие имела по меньшей мере некоторую тангенциальную составляющую.

Предпочтительно площадь поперечного сечения потока во входном отверстии для исходного материала по существу равна площади поперечного сечения потока в первом канале. Более предпочтительно скорость текучей среды, поступающей в распределительную камеру из входного отверстия для исходного материала по существу равна скорости текучей среды, поступающей во второй канал из первого канала.

Предпочтительно текучая среда через входное отверстие для исходного материала подается в верхнюю часть или секцию распределительной камеры. Предпочтительно текучая среда через входное отверстие для исходного материала подается в верхние 75% распределительной камеры, более предпочтительно в верхние 50% распределительной камеры, еще более предпочтительно в верхние 30% распределительной камеры.

Предпочтительно конфигурация части второго канала такова, что верхняя часть внутренней поверхности первого канала расположена выше, чем верхняя часть входного отверстия для исходного материала. То есть наивысшая точка первого канала расположена выше, чем наивысшая точка входного отверстия для исходного материала. В качестве альтернативы, конфигурация части второго канала такова, что нижняя часть внутренней поверхности первого канала расположена ниже, чем нижняя часть входного отверстия для исходного материала. То есть дно первого канала расположено ниже, чем нижняя точка входного отверстия для исходного материала.

В одной из предпочтительных форм первый канал представляет собой подводящий трубопровод до распределительной камеры по ходу потока. В качестве альтернативы, первый канал включает подводящую линию, желоб (открытый или закрытый) или лоток до распределительной камеры по ходу потока.

В соответствии с пятым аспектом настоящего изобретения обеспечивается распределительная камера для разделительного устройства, которая включает наружную зону перемешивания для рассеяния кинетической энергии подаваемой пульпы, внутреннюю зону осаждения для активации флокуляции пульпы и перегородку для частичного разделения наружной зоны перемешивания и внутренней зоны осаждения, где в перегородке имеется одно или более отверстие для выведения подаваемой пульпы из наружной зоны перемешивания во внутреннюю зону осаждения и где с одним или более отверстиями соединен один или более направляющих элементов, предназначенных для направления подаваемой пульпы из наружной зоны перемешивания во внутреннюю зону осаждения.

Конфигурация перегородки предпочтительно предназначена для выведения подаваемой пульпы из наружной зоны перемешивания во внутреннюю зону осаждения, что препятствует накоплению подаваемой пульпы в наружной зоне перемешивания.

Один или более направляющих элементов предпочтительно расположены рядом или у соответствующей кромки одного или более отверстий. Предпочтительно один или более направляющих элементов частично вдаются в зону осаждения. В одной из предпочтительных форм один или более направляющих элементов включают по существу плоскую пластину.

Один или более направляющих элементов предпочтительно расположены по окружности вокруг перегородки. Более предпочтительно один или более направляющих элементов расположены по существу вдоль перегородки.

Перегородка предпочтительно по существу коаксиальна распределительной камере. В одной из предпочтительных форм перегородка является по существу вертикальной. В другой предпочтительной форме перегородка является в целом цилиндрической. В еще одной предпочтительной форме перегородка имеет по существу форму усеченного конуса.

Перегородка, предпочтительно частично, ограничивает наружную зону перемешивания и внутреннюю зону осаждения. В одной из предпочтительных форм наружная зона перемешивания имеет по существу кольцевую форму.

Предпочтительно наружная зона перемешивания и внутренняя зона осаждения расположены по существу концентрически друг относительно друга. В одной из предпочтительных форм наружная зона перемешивания и внутренняя зона осаждения расположены по существу рядом друг с другом.

Предпочтительно распределительная камера дополнительно включает нижнюю область осаждения, расположенную под внутренней зоной осаждения. Более предпочтительно нижняя область осаждения расположена под внутренней зоной осаждения и наружной зоной перемешивания.

В соответствии с шестым аспектом настоящего изобретения обеспечивается способ уменьшения накопления материала на полке распределительной камеры, которая включает боковую стенку, по меньшей мере частично ограничивающую распределительную камеру, входное отверстие для исходного материала, через которое подаваемая жидкость поступает в распределительную камеру, и выходное отверстие, расположенное ниже входного отверстия для исходного материала, через которое подаваемая жидкость из камеры поступает в резервуар-сгуститель; при этом способ включает стадию задания, по меньшей мере частично наклонной траектории при помощи полки с целью выведения с нее материала в распределительную камеру.

В одном из вариантов осуществления изобретения этот способ включает размещение полки по существу в камере, в целом между входным отверстием для исходного материала и выходным отверстием с целью рассеяния кинетической энергии подаваемой жидкости и увеличения времени пребывания подаваемой жидкости в камере. В другом варианте осуществления изобретения этот способ включает по меньшей мере частично установление границы распределительной камеры при помощи полки.

Предпочтительно стадия задания траектории включает задание наклонной траектории рядом с боковой стенкой. Предпочтительно этот способ включает стадию формирования наклоненной вниз траектории с целью перемещения накопившегося материала с полки. Предпочтительно стадия задания траектории включает задание траектории, наклоненной радиально внутрь. Предпочтительно стадия задания траектории включает задание траектории, наклоненной в продольном направлении полки. Предпочтительно стадия задания траектории включает задание траектории, наклоненной по окружности относительно боковой стенки. В одной из предпочтительных форм наклонная траектория имеет по существу форму спирали.

Предпочтительно наклонная поверхность полки ограничивает наклонную траекторию. Предпочтительно полка ограничивает наклонную траекторию. В одной из предпочтительных форм полка отходит от боковой стенки или прилегает к ней под некоторым углом наклона и ограничивает наклонную траекторию.

Предпочтительно данный способ включает стадию обеспечения множества полок. Предпочтительно полки ограничивают дополнительную наклонную траекторию. Предпочтительно дополнительная наклонная траектория проходит по окружности боковой стенки. В одной из предпочтительных форм дополнительная наклонная траектория имеет по существу форму спирали.

Предпочтительно данный способ включает стадию неподвижного крепления полки на боковой стенке вдоль одной продольной кромки. В качестве альтернативы, способ включает стадию подвижного крепления полки к боковой стенке с целью обеспечения возможности регулирования угла наклона.

Предпочтительно данный способ включает стадию расположения полки продольно, по меньшей мере частично вдоль боковой стенки. В одной из предпочтительных форм полка по меньшей мере частично имеет кольцевую форму. В качестве альтернативы, полка имеет по существу форму спирали.

Предпочтительно данный способ включает стадию расположения полки по меньшей мере частично по окружности боковой стенки. Предпочтительно полка располагается вокруг по меньшей мере от ¼ до ¾ окружности боковой стенки. В одной особенно предпочтительной форме полка располагается по существу по всей окружности боковой стенки.

Если наклонная траектория является наклоненной радиально внутрь, предпочтительно, чтобы угол наклона составлял по существу от 10° до 15° относительно горизонтальной плоскости. Если наклонная траектория наклонена по окружности, предпочтительно чтобы угол наклона составлял по существу от 2° до 10°, более предпочтительно от 2° до 6° относительно горизонтальной плоскости.

Предпочтительно данный способ включает стадию подачи исходной жидкости в распределительную камеру однонаправленным потоком. Более предпочтительно исходную жидкость подают в распределительную камеру по существу тангенциально к боковой стенке.

Предпочтительно данный способ включает размещение входного отверстия для исходного материала так, чтобы подаваемая жидкость поступала из этого входного отверстия для исходного материала на полку. Более предпочтительно из входного отверстия для исходного материала подаваемая жидкость выносится на полку. В одной из предпочтительных форм входное отверстие для исходного материала расположено рядом с полкой, так что подаваемая жидкость поступает в распределительную камеру через полку и/или на полку. В другой предпочтительной форме входное отверстие для исходного материала расположено у или направлено в сторону верха полки.

В одной особенно предпочтительной форме данный способ включает стадию разделения распределительной камеры на зону перемешивания для рассеяния в ней кинетической энергии жидкой суспензии или пульпы и зону осаждения для активации флокуляции. Предпочтительно данный способ дополнительно включает стадию размещения полки между зоной перемешивания и зоной осаждения. Предпочтительно стадия размещения включает такое расположение полки, при котором полка по меньшей мере частично очерчивает границу между зоной перемешивания и зоной осаждения.

Предпочтительно данный способ включает по меньшей мере частичное ограничение зоны перемешивания по меньшей мере одним отклоняющим элементом. Предпочтительно по меньшей мере один отклоняющий элемент включает одно или более отверстий для потока текучей среды из зоны перемешивания в зону осаждения.

Предпочтительно по меньшей мере один отклоняющий элемент располагается по существу горизонтально. Более предпочтительно по меньшей мере один отклоняющий элемент включает одну или более лопастей, расположенных внутри распределительной камеры радиально. Предпочтительно данный способ включает стадию отклонения лопастей относительно горизонтальной плоскости распределительной камеры. В качестве альтернативы, по меньшей мере один отклоняющий элемент включает по существу горизонтальную пластину.

В седьмом аспекте настоящим изобретением обеспечивается способ отделения пульпы от текучей среды, при этом способ включает следующие стадии: формирование зоны перемешивания для рассеяния кинетической энергии текучей среды, формирование зоны осаждения для активации флокуляции пульпы, размещение множества наклонных отклоняющих элементов для по меньшей мере частичного отделения зоны перемешивания от зоны осаждения, где каждый наклонный отклоняющий элемент имеет внутренний конец и наружный конец относительно распределительной камеры, и поднятие одного из концов, внутреннего или наружного, относительно другого из концов, наружного или внутреннего.

Предпочтительно наклонные отклоняющие элементы ограничивают поток текучей среды из зоны перемешивания в зону осаждения. Более предпочтительно наклонные отклоняющие элементы временно удерживают текучую среду в зоне перемешивания перед тем, как она сможет перетечь в зону осаждения.

Предпочтительно внутренний конец поднят относительно наружного конца.

Предпочтительно данный способ включает стадию расположения наклонных отклоняющих элементов радиально от центральной оси распределительной камеры. Более предпочтительно центральная ось является по существу вертикальной.

Предпочтительно данный способ включает стадию наклона наклонных отклоняющих элементов относительно горизонтальной плоскости распределительной камеры. Предпочтительно данный способ включает стадию наклона наклонных отклоняющих элементов относительно вертикальной плоскости распределительной камеры. В одной из предпочтительных форм вертикальная плоскость совпадает с центральной осью. В другой предпочтительной форме данный способ включает стадию наклона наклонных отклоняющих элементов радиально внутрь относительно распределительной камеры. В одной особенно предпочтительной форме данный способ включает стадию наклона наклонных отклоняющих элементов относительно как горизонтальной, так и вертикальной плоскости.

Предпочтительно данный способ включает стадию соединения по меньшей мере одного из наклонных отклоняющих элементов на одном из его концов с полкой распределительной камеры. Более предпочтительно способ включает соединение наружного конца по меньшей мере одного наклонного отклоняющего элемента с полкой.

Предпочтительно по меньшей мере один из наклонных отклоняющих элементов включает две или более частей, из которых по меньшей мере одна часть является наклонной. Более предпочтительно по меньшей мере одна часть наклонного отклоняющего элемента имеет внутренний конец и наружный конец относительно распределительной камеры, где один из концов, внутренний или наружный, поднят относительно другого конца, наружного или внутреннего. В одной из предпочтительных форм внутренний конец поднят относительно наружного конца. В другой предпочтительной форме по меньшей мере одна часть наклонного отклоняющего элемента наклонена радиально внутрь относительно распределительной камеры.

Предпочтительно данный способ включает соединение по меньшей мере двух частей наклонного отклоняющего элемента соответствующими концами с образованием по меньшей мере одного отклоняющего элемента. Более предпочтительно по меньшей мере две части наклонного отклоняющего элемента, каждая, имеют внутренний конец и наружный конец относительно распределительной камеры, где один из концов, внутренний или наружный, поднят относительно другого конца, наружного или внутреннего. В одной из предпочтительных форм по меньшей мере две части отклоняющего элемента соединены соответствующими, внутренним и наружным, концами. В другой предпочтительной форме наклон этих по меньшей мере двух частей отклоняющего элемента сменяется с направленного вверх на направленный вниз относительно горизонтальной или вертикальной плоскости.

Предпочтительно данный способ включает стадию размещения наклонных отклоняющих элементов на расстоянии друг от друга для образования одного или более отверстий. В одной из предпочтительных форм наклонные отклоняющие элементы включают одну или более отражательных перегородок. В особенно предпочтительной форме наклонные отклоняющие элементы включают одну или более плоских лопастей.

Предпочтительно данный способ включает стадию обеспечения по меньшей мере одного наклонного отклоняющего элемента одним или более отверстием для организации потока текучей среды из зоны перемешивания в зону осаждения. Более предпочтительно по меньшей мере один наклонный отклоняющий элемент включает часть в форме усеченного конуса с одним или более отверстием на ее поверхности.

В восьмом аспекте настоящим изобретением обеспечивается способ выведения текучей среды, содержащей пульпу, из распределительной камеры в разделительное устройство, при этом способ включает стадии обеспечения входного отверстия для приема текучей среды, обеспечения по меньшей мере двух выходных отверстий для выведения текучей среды в разделительное устройство и расположения этих по меньшей мере двух выходных отверстий по существу концентрически друг относительно друга.

Предпочтительно данный способ включает стадию расположения выходных отверстий друг рядом с другом. Более предпочтительно выходные отверстия являются по существу кольцевыми.

Предпочтительно данный способ включает обеспечение по меньшей мере одной отклоняющей поверхности, которая по меньшей мере частично ограничивает по меньшей мере одно из выходных отверстий. Более предпочтительно способ включает придание по меньшей мере одной отклоняющей поверхности такой конфигурации, чтобы она по меньшей мере частично ограничивала два или более протока или канала, направляющих поток текучей среды к выходным отверстиям.

Если имеются две отклоняющие поверхности, способ предпочтительно включает расположение этих отклоняющих поверхностей по существу коаксиально или концентрически друг по отношению к другу. Также является предпочтительным, чтобы этот способ включал придание отклоняющим поверхностям конфигурации, при которой они дополняют друг друга по форме, чтобы свести к минимуму их соответствующую высоту или глубину относительно разделительного устройства. Более предпочтительно способ включает расположение отклоняющих поверхностей так, что они являются вложенными друг в друга.

Форма отклоняющих поверхностей предпочтительно является по существу конической или формой усеченного конуса. В одном из предпочтительных вариантов отклоняющие поверхности имеют форму усеченного конуса. В другом предпочтительном варианте внутренняя отклоняющая поверхность имеет коническую форму, а наружная отклоняющая поверхность имеет форму усеченного конуса.

Предпочтительно данный способ включает обеспечение внутренней отклоняющей поверхности и наружной отклоняющей поверхности с целью ограничения соответственно внутреннего и наружного каналов и внутреннего и наружного выходных отверстий.

В соответствии с девятым аспектом настоящего изобретения обеспечивается способ подачи текучей среды, содержащей пульпу, в распределительную камеру, включающий стадии обеспечения входного отверстия для исходного материала для приема текучей среды из первого канала и обеспечения второго канала для соединения связью по текучей среде первого канала и входного отверстия для исходного материала, где первый канал характеризуется первым размером и/или формой поперечного сечения, входное отверстие для исходного материала характеризуется вторым размером и/или формой поперечного сечения, отличными от первого размера и/или формы поперечного сечения, и способ дополнительно включает изменение размера и/или формы поперечного сечения части второго канала с тем, чтобы обеспечивать соединение по текучей среде входного отверстия для исходного материала с первым каналом так, чтобы высота входного отверстия для исходного материала была меньше, чем высота первого канала.

Предпочтительно данный способ включает снабжение второго канала входным отверстием, соединяемым связью по текучей среде с первым каналом, и выходным отверстием, соединяемым связью по текучей среде с входным отверстием для исходного материала. В одном из предпочтительных вариантов способ включает придание выходному отверстию второго канала по существу того же размера и/или формы поперечного сечения, что и размер и/или форма поперечного сечения входного отверстия для исходного материала.

Предпочтительно данный способ включает изменение части второго канала с целью образования по меньшей мере частично плавного перехода от размера и/или формы первого поперечного сечения к размеру и/или форме второго поперечного сечения. В одном из вариантов осуществления изобретения данный способ включает изменение размера и/или формы поперечного сечения второго канала вдоль по существу всей его длины так, чтобы обеспечить плавный переход от размера и/или формы первого поперечного сечения к размеру и/или форме второго поперечного сечения.

Предпочтительно данный способ включает формирование входного отверстия для исходного материала, ширина которого предпочтительно больше ширины первого канала. В одном из вариантов осуществления изобретения способ включает формирование входного отверстия для исходного материала, форма которого по существу представляет собой прямоугольник с отношением ширины к высоте, составляющим по меньшей мере 1,2:1.

Предпочтительно данный способ включает придание второму каналу такой конфигурации, что подаваемая текучая среда поступает в распределительную камеру по существу тангенциально или по меньшей мере ее скорость на входе в распределительную камеру имеет некоторую тангенциальную составляющую.

Предпочтительно данный способ включает придание площади поперечного сечения входного отверстии для исходного материала такой конфигурации, чтобы она была по существу равна площади поперечного сечения первого канала. Более предпочтительно способ включает придание второму каналу такой конфигурации, чтобы скорость текучей среды, поступающей в распределительную камеру из входного отверстия для исходного материала, была по существу равна скорости текучей среды, поступающей во второй канал из первого канала.

Предпочтительно данный способ включает размещение входного отверстия для исходного материала в верхней части или секции распределительной камеры. Способ предпочтительно включает размещение входного отверстия для подачи исходной текучей среды в верхних 75% распределительной камеры, более предпочтительно в верхних 50% распределительной камеры, еще более предпочтительно в верхних 30% распределительной камеры.

Предпочтительно данный способ включает придание части второго канала такой конфигурации, что верхняя часть внутренней поверхности первого канала расположена выше, чем верхняя часть входного отверстия для исходного материала. То есть наивысшая точка первого канала расположена выше, чем наивысшая точка входного отверстия для исходного материала. В качестве альтернативы, данный способ включает придание части второго канала такой конфигурации, что нижняя часть внутренней поверхности первого канала расположена ниже, чем нижняя часть входного отверстия для исходного материала. То есть дно первого канала расположено ниже, чем нижняя точка входного отверстия для исходного материала.

В одной из предпочтительных форм данный способ включает формирование первого канала в виде подводящего трубопровода до распределительной камеры по ходу потока. В качестве альтернативы, данный способ включает формирование первого канала в виде подводящей линии, желоба (открытого или закрытого) или лотка до распределительной камеры по ходу потока.

В соответствии с десятым аспектом настоящего изобретения обеспечивается способ отделения пульпы от текучей среды, при этом способ включает следующие стадии: обеспечение распределительной камеры, формирование в распределительной камере наружной зоны перемешивания для рассеяния кинетической энергии текучей среды, формирование в распределительной камере внутренней зоны осаждения для активации флокуляции пульпы, размещение перегородки для частичного разделения наружной зоны перемешивания и внутренней зоны осаждения, причем способ дополнительно включает снабжение перегородки одним или более отверстиями для выведения подаваемой пульпы из наружной зоны перемешивания во внутреннюю зону осаждения и обеспечение одного или более направляющих элементов, соединенных с одним или более отверстиями, для направления подаваемой пульпы из наружной зоны перемешивания во внутреннюю зону осаждения.

Предпочтительно данный способ включает придание перегородке конфигурации, предназначенной для выведения подаваемой пульпы из наружной зоны перемешивания во внутреннюю зону осаждения, что препятствует накоплению подаваемой пульпы в наружной зоне перемешивания.

Предпочтительно данный способ включает размещение одного или более направляющих элементов рядом с или у соответствующей кромки одного или более отверстий. Предпочтительно данный способ включает размещение одного или более направляющих элементов частично во внутренней зоне осаждения. В одной из предпочтительных форм один или более направляющих элементов включает по существу плоскую пластину.

Предпочтительно данный способ включает расположение одного или более направляющих элементов по окружности вокруг перегородки. Более предпочтительно данный способ включает расположение одного или более направляющих элементов по существу вдоль перегородки.

Предпочтительно данный способ включает расположение перегородки по существу коаксиально распределительной камере. В одной из предпочтительных форм перегородка является по существу вертикальной. В другой предпочтительной форме перегородка является цилиндрической. В еще одной предпочтительной форме перегородка имеет по существу форму усеченного конуса.

Перегородка предпочтительно по меньшей мере частично ограничивает наружную зону перемешивания и внутреннюю зону осаждения. В одной из предпочтительных форм наружная зона перемешивания имеет по существу кольцевую форму.

Предпочтительно данный способ включает расположение наружной зоны перемешивания и внутренней зоны осаждения по существу концентрически друг относительно друга. В одной из предпочтительных форм наружная зона перемешивания и внутренняя зона осаждения расположены рядом друг с другом.

Предпочтительно данный способ дополнительно включает расположение нижней области осаждения в распределительной камере под внутренней зоной осаждения. Более предпочтительно данный способ включает расположение нижней области осаждения под внутренней зоной осаждения и наружной зоной перемешивания.

Предпочтительно разделительное устройство представляет собой сгуститель.

Краткое описание чертежей

Далее предпочтительные варианты осуществления настоящего изобретения описаны только в качестве примера со ссылкой на прилагаемые чертежи, на которых:

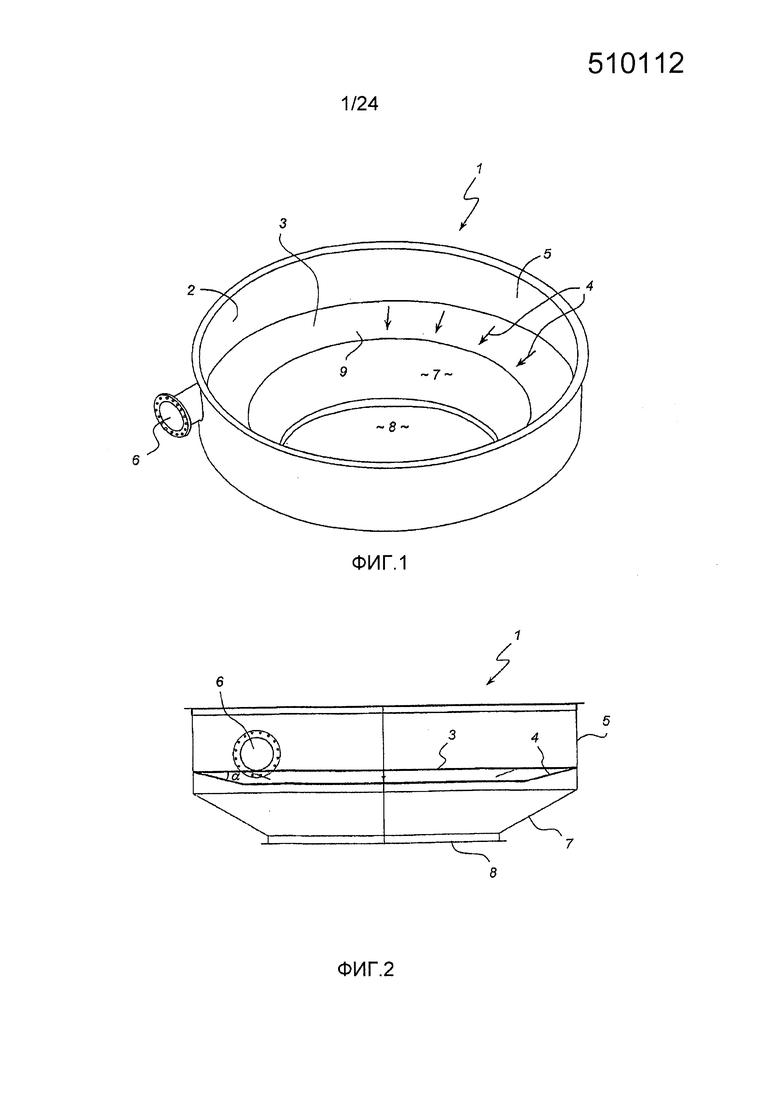

фиг.1 представляет собой вид в перспективе распределительной камеры сгустителя, соответствующей первому варианту осуществления настоящего изобретения;

фиг.2 представляет собой поперечное сечение распределительной камеры, изображенной на фиг.1;

фиг.3 представляет собой сквозной вид в перспективе распределительной камеры, изображенной на фиг.1;

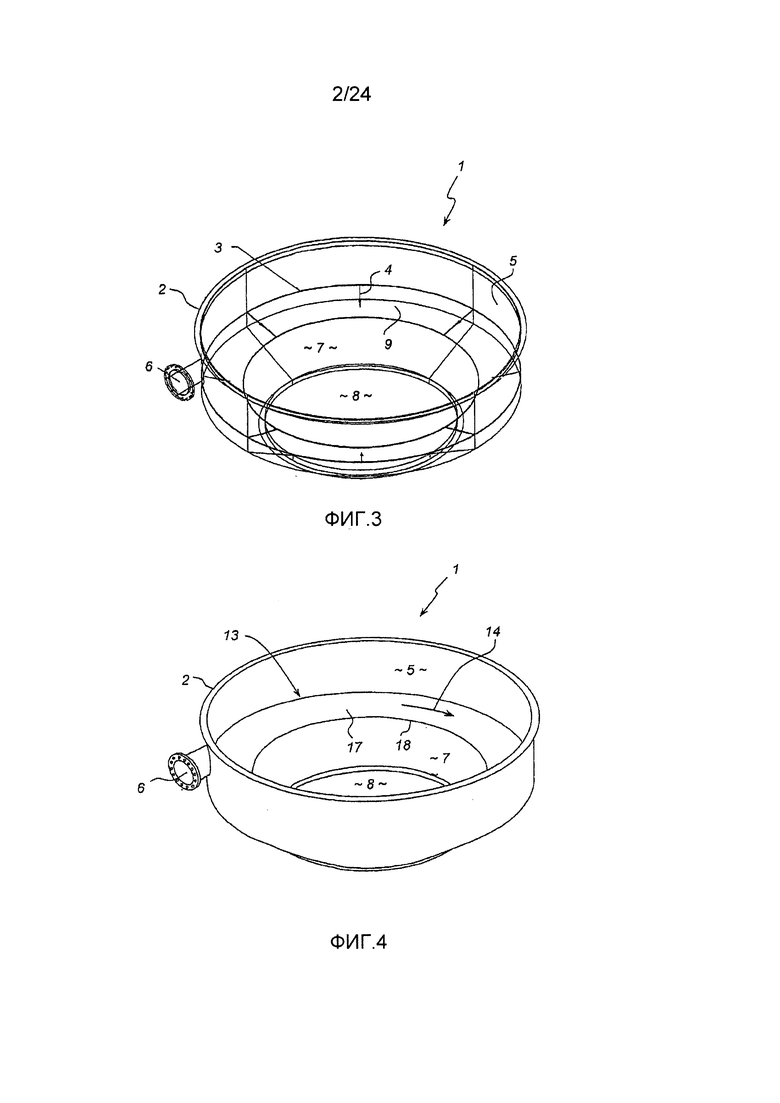

фиг.4 представляет собой вид в перспективе распределительной камеры сгустителя, соответствующей второму варианту осуществления настоящего изобретения;

фиг.5 представляет собой поперечное сечение распределительной камеры, изображенной на фиг.4;

фиг.6 представляет собой сквозной вид в перспективе распределительной камеры, изображенной на фиг.4;

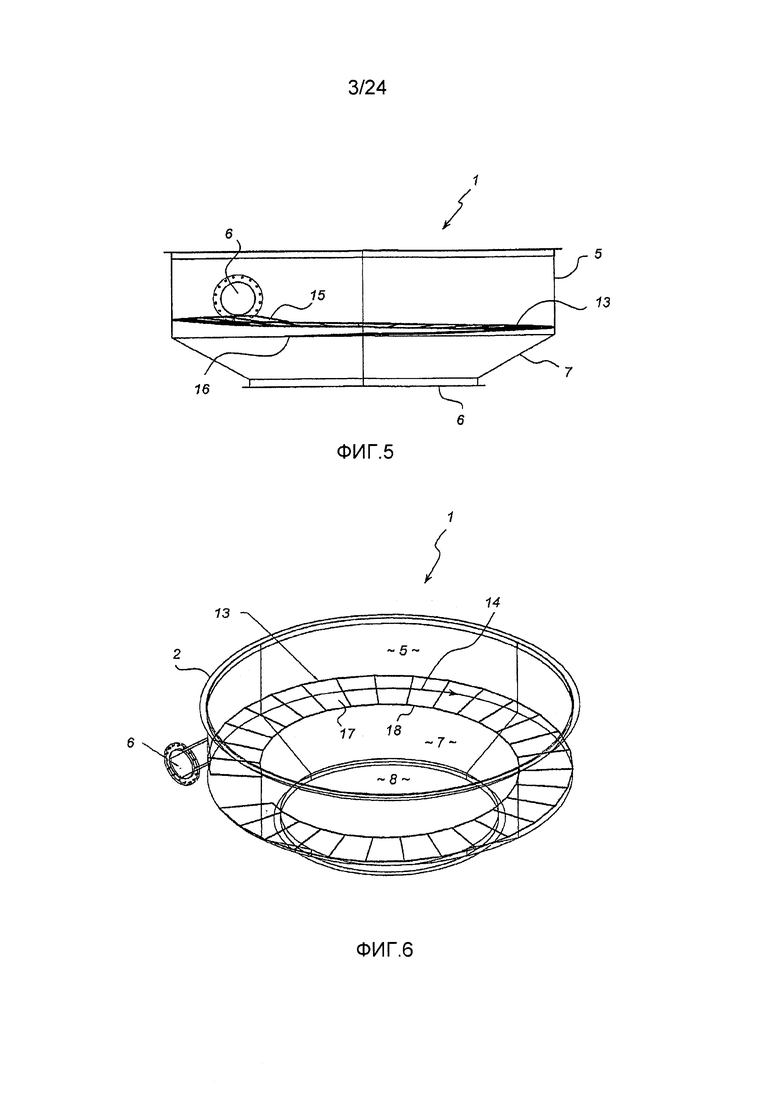

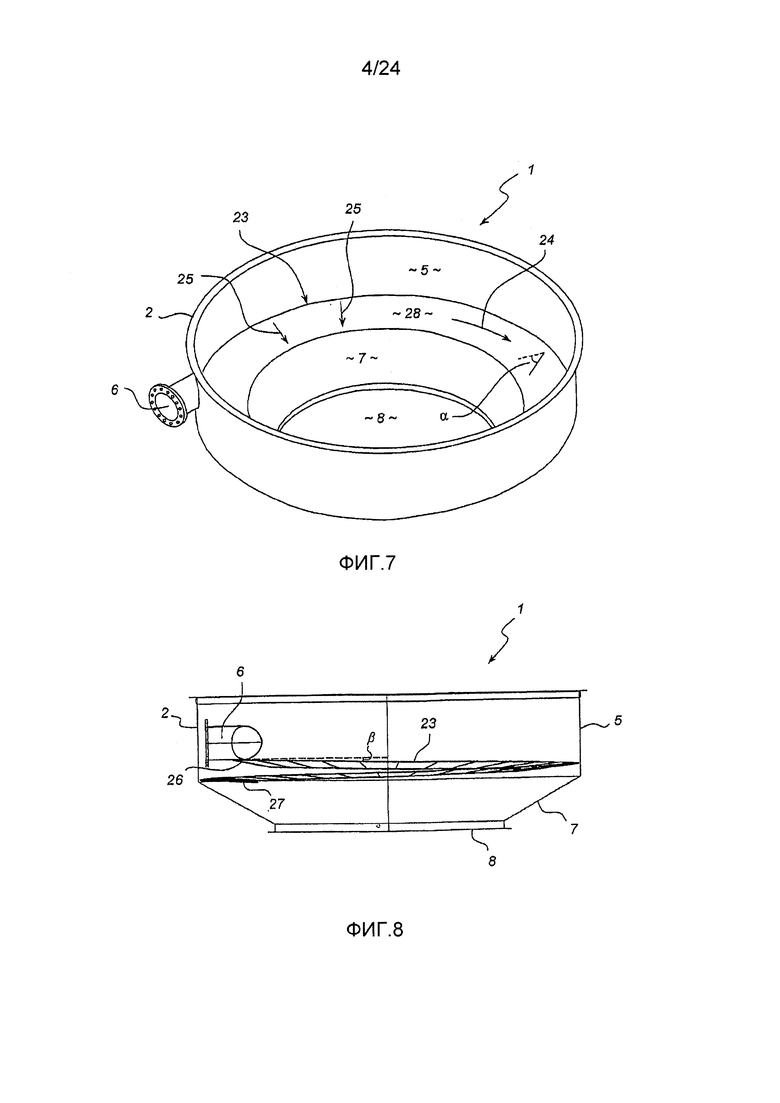

фиг.7 представляет собой вид в перспективе распределительной камеры сгустителя, соответствующей третьему варианту осуществления настоящего изобретения;

фиг.8 представляет собой поперечное сечение распределительной камеры, изображенной на фиг.7;

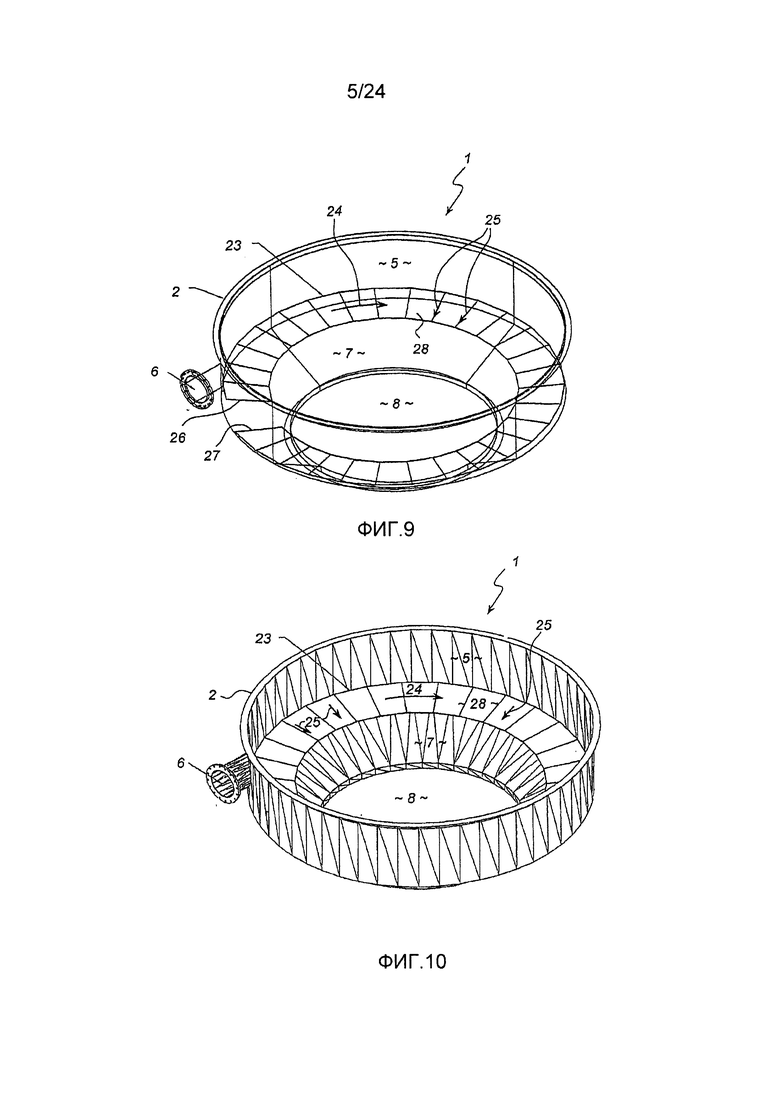

фиг.9 представляет собой сквозной вид в перспективе распределительной камеры, изображенной на фиг.7;

фиг.10 представляет собой еще один вид в перспективе распределительной камеры, изображенной на фиг.7;

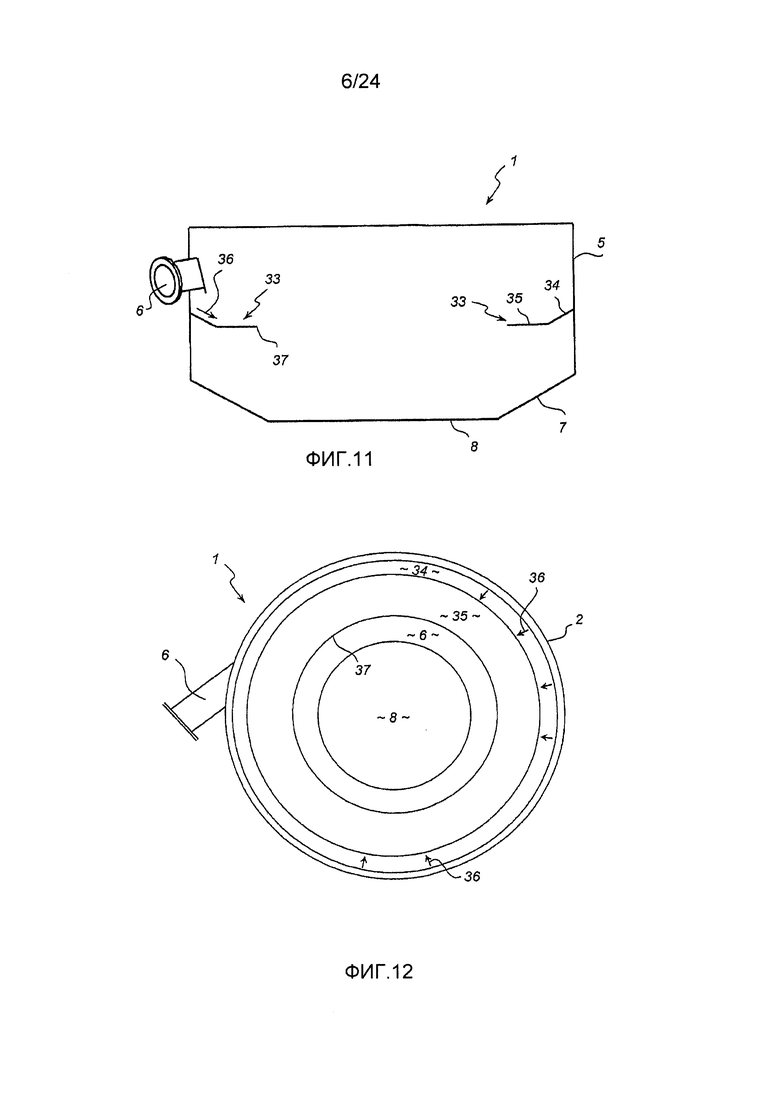

фиг.11 представляет собой вид в перспективе распределительной камеры сгустителя, соответствующей четвертому варианту осуществления настоящего изобретения;

фиг.12 представляет собой вид сверху распределительной камеры, изображенной на фиг.11;

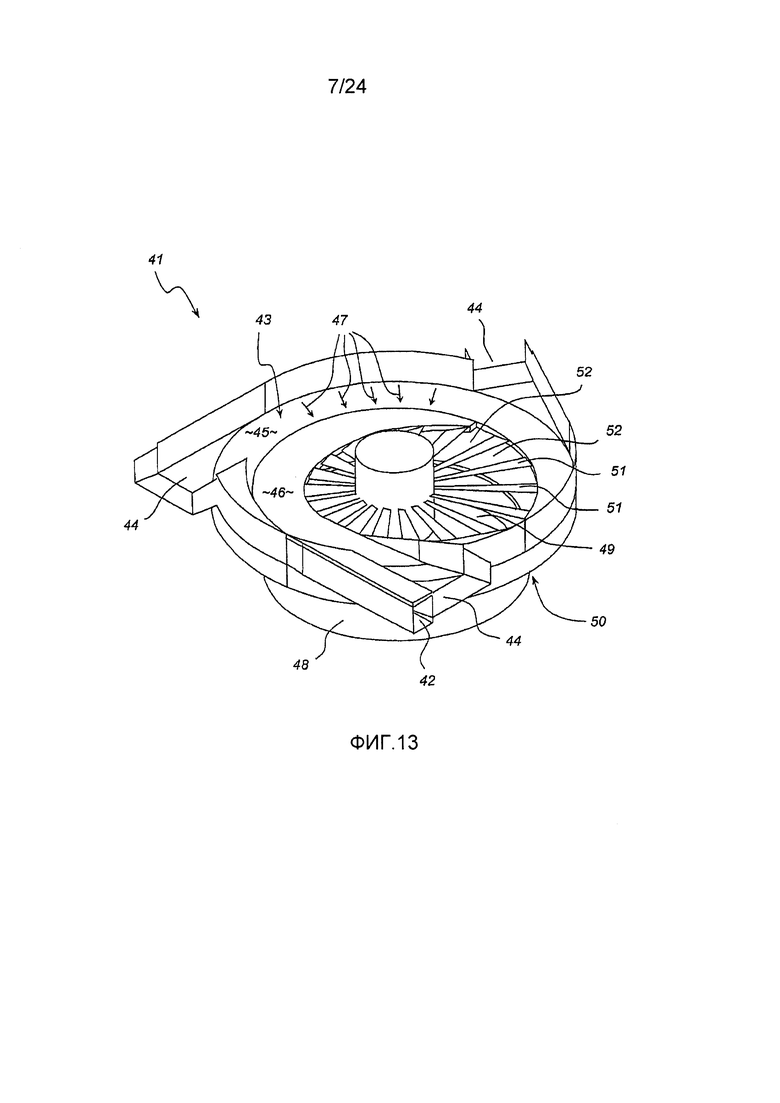

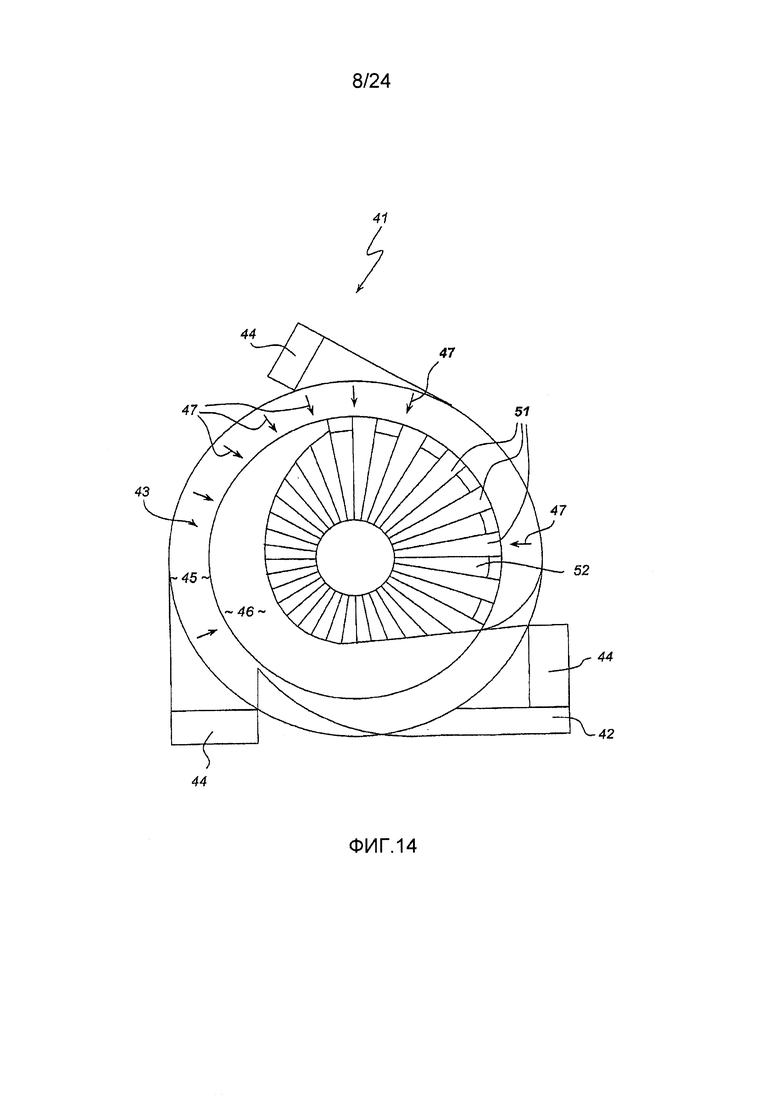

фиг.13 представляет собой вид в перспективе распределительной камеры, соответствующей пятому варианту осуществления настоящего изобретения;

фиг.14 представляет собой вид сверху распределительной камеры, изображенной на фиг.13;

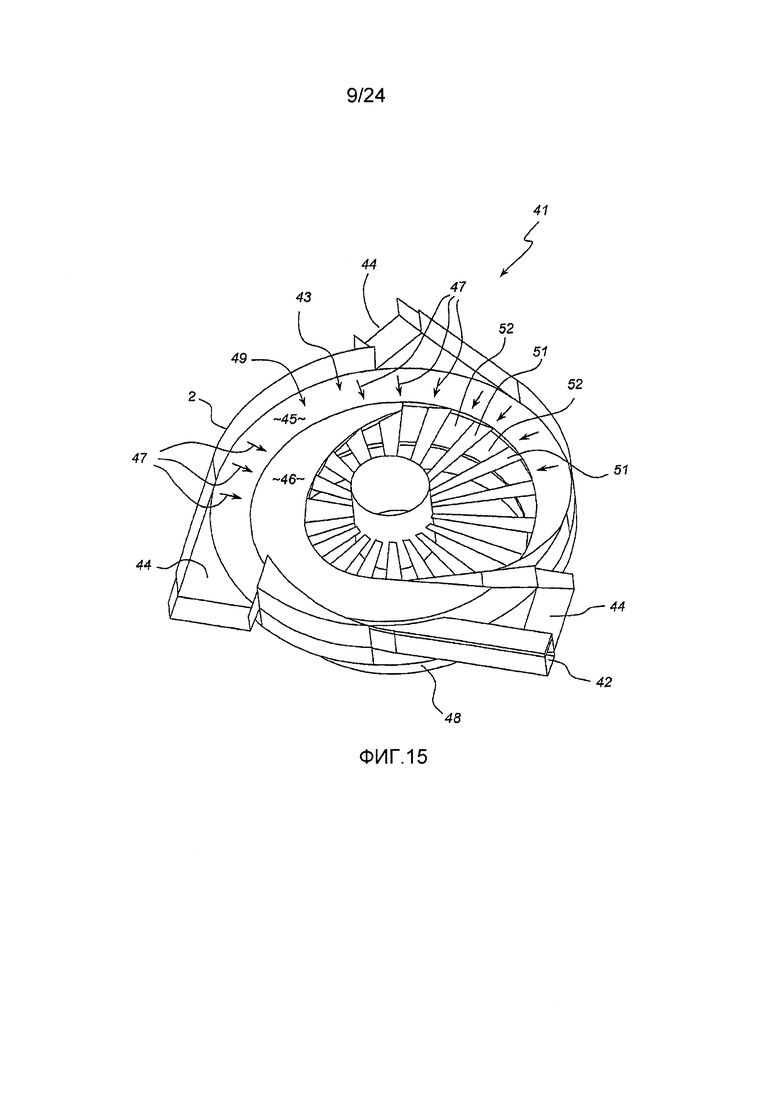

фиг.15 представляет собой еще один вид в перспективе распределительной камеры, изображенной на фиг.13;

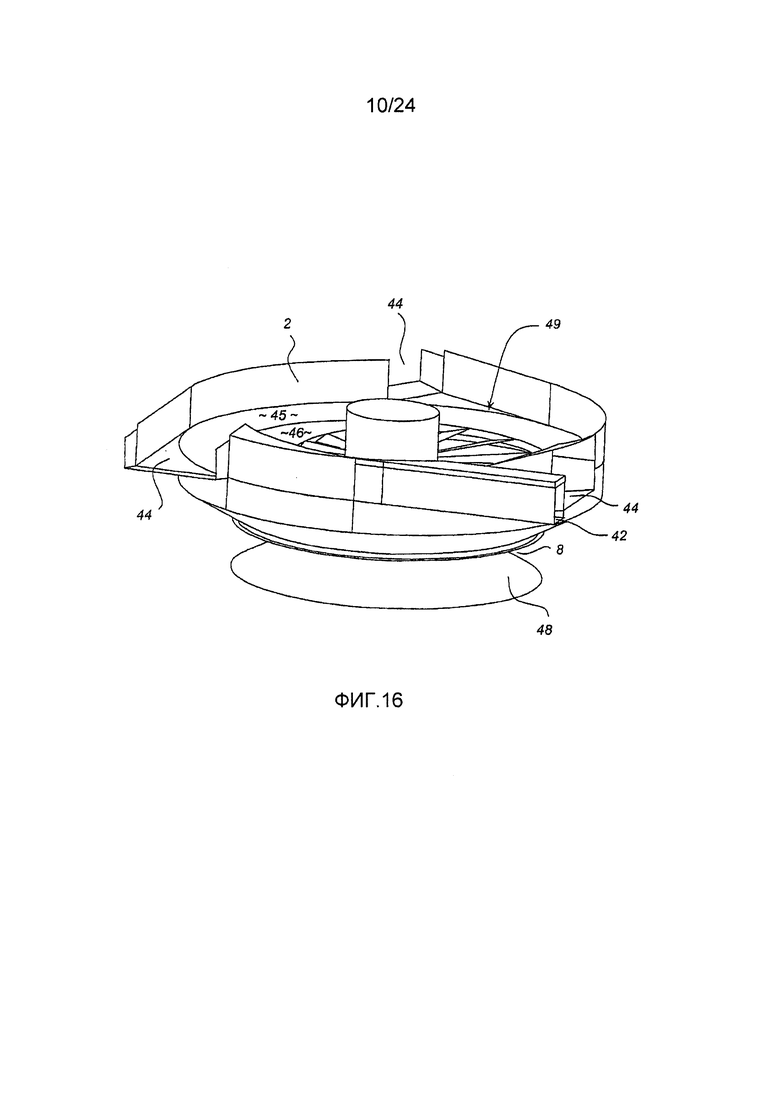

фиг.16 представляет собой еще один вид в перспективе распределительной камеры, изображенной на фиг.13;

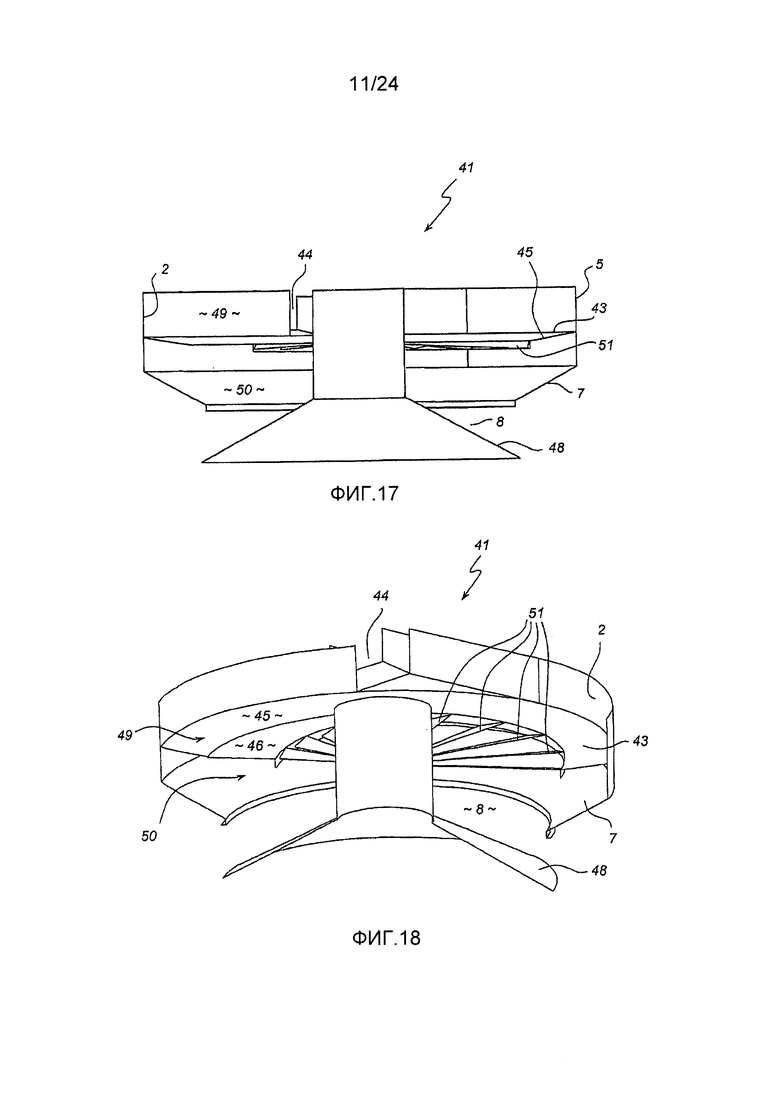

фиг.17 представляет собой поперечное сечение распределительной камеры, изображенной на фиг.13;

фиг.18 представляет собой частичный разрез распределительной камеры, изображенной на фиг.13;

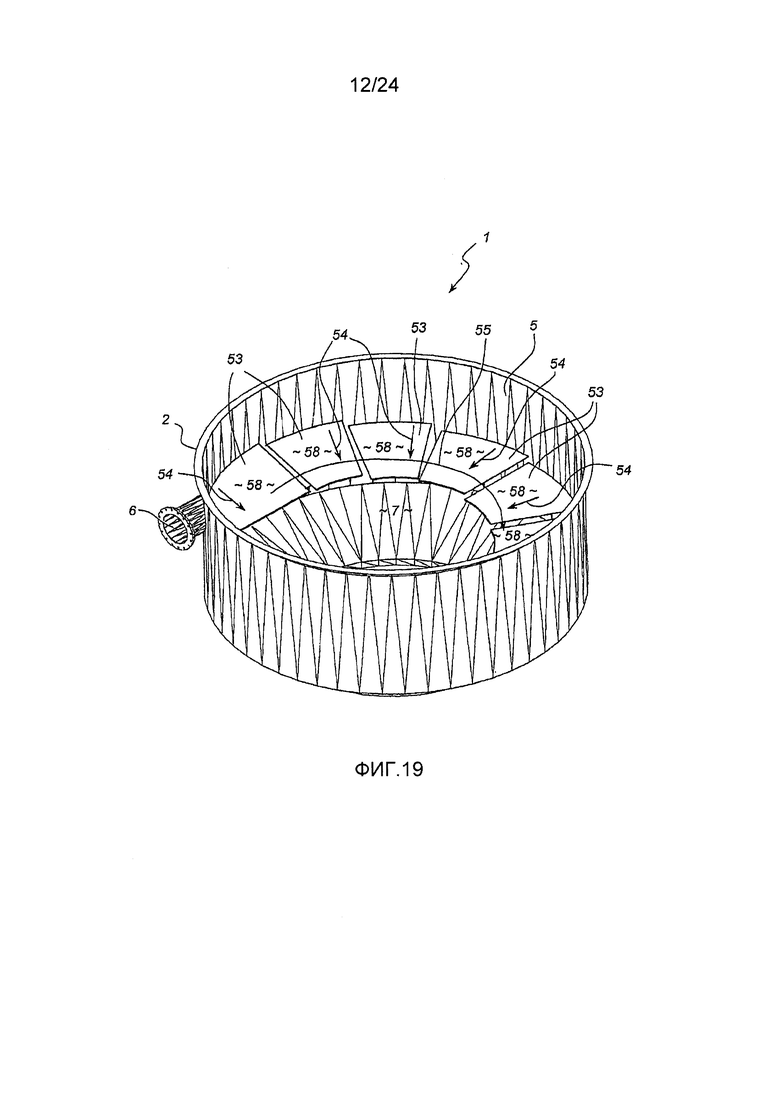

фиг.19 представляет собой вид в перспективе распределительной камеры, соответствующей шестому варианту осуществления настоящего изобретения;

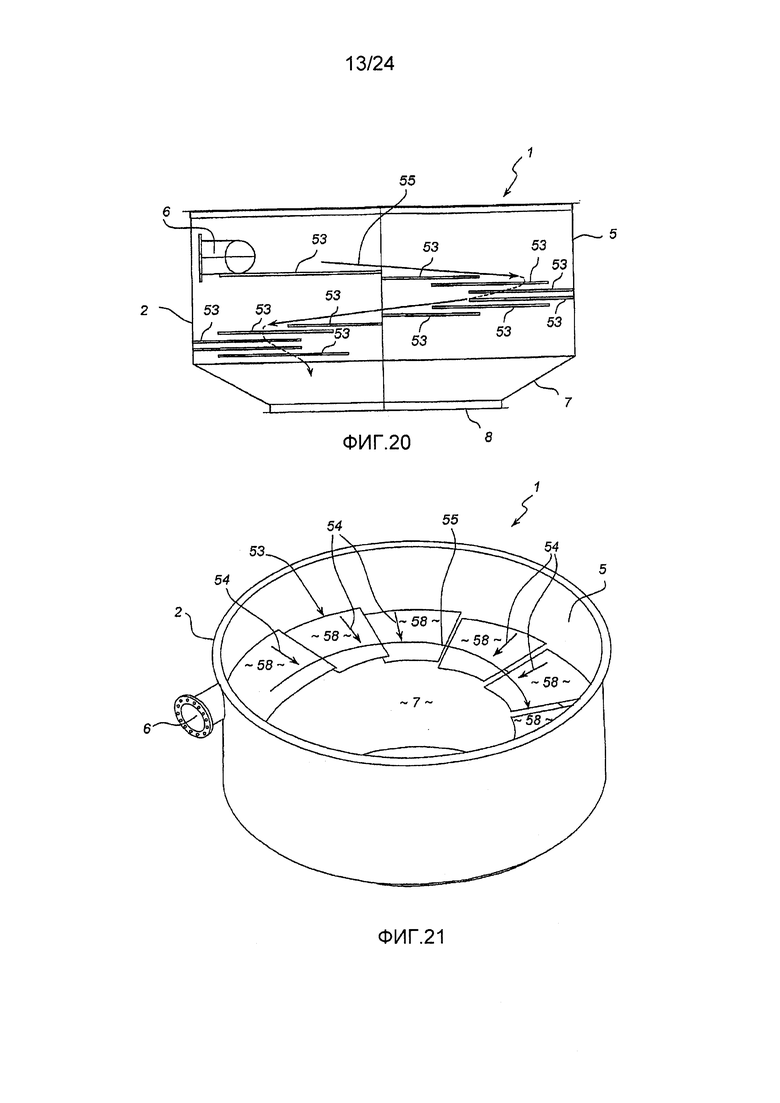

фиг.20 представляет собой поперечное сечение распределительной камеры, изображенной на фиг.19;

фиг.21 представляет собой вид в перспективе распределительной камеры, изображенной на фиг.19;

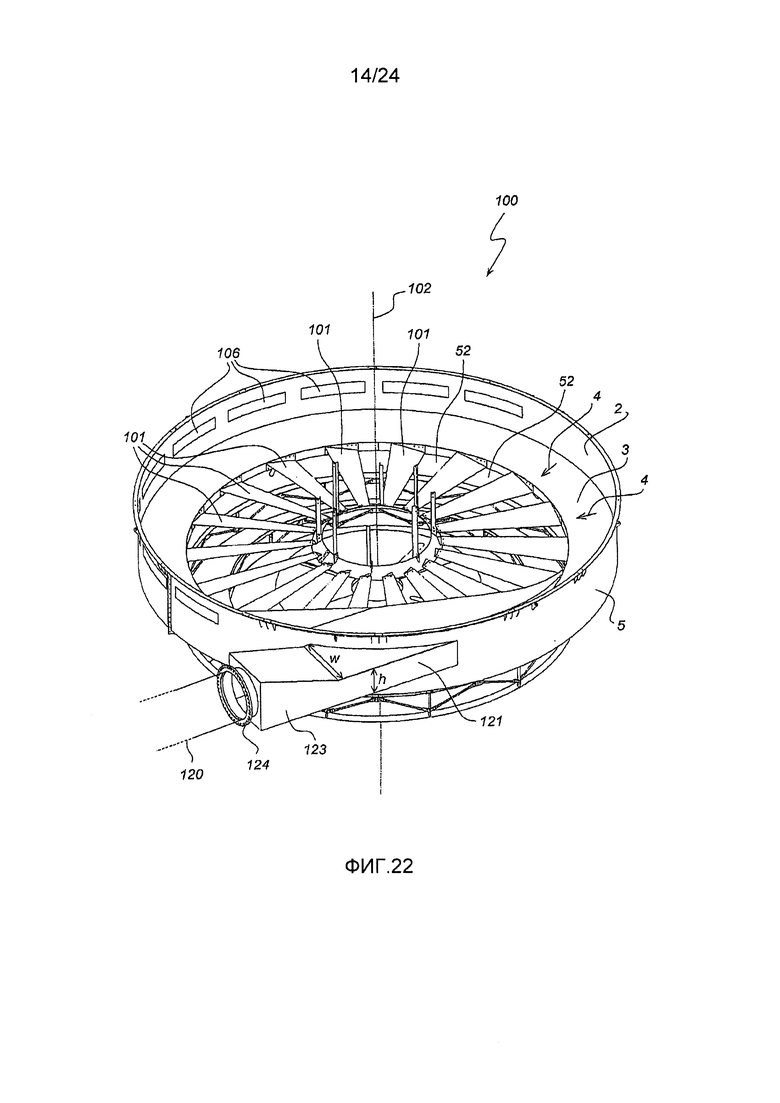

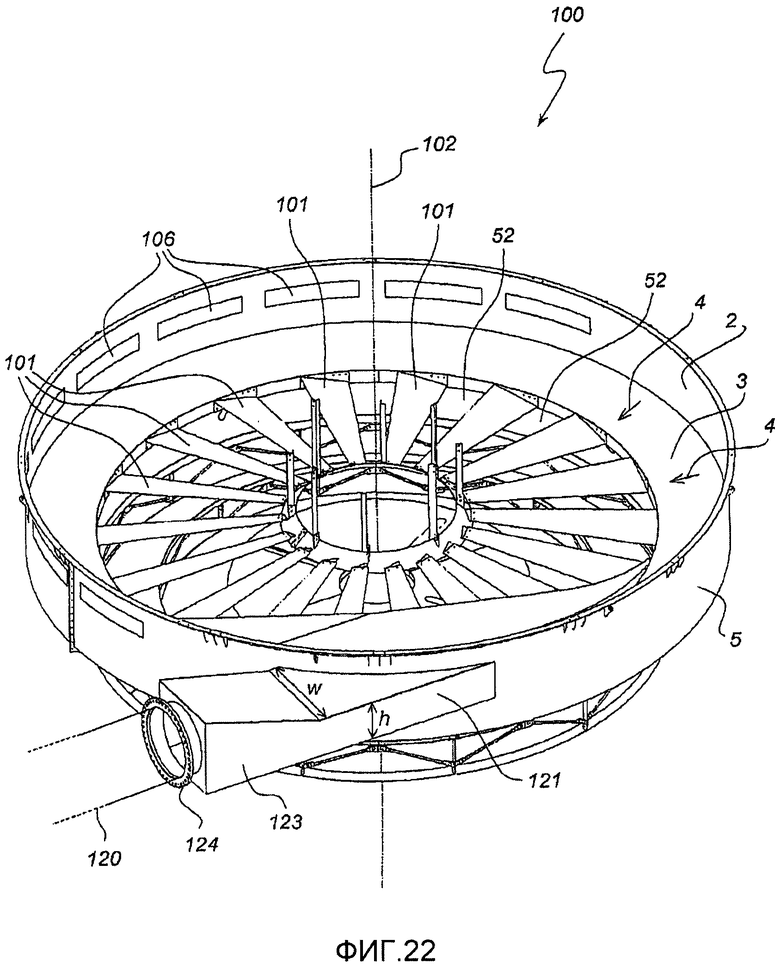

фиг.22 представляет собой вид в перспективе распределительной камеры, соответствующей седьмому варианту осуществления настоящего изобретения;

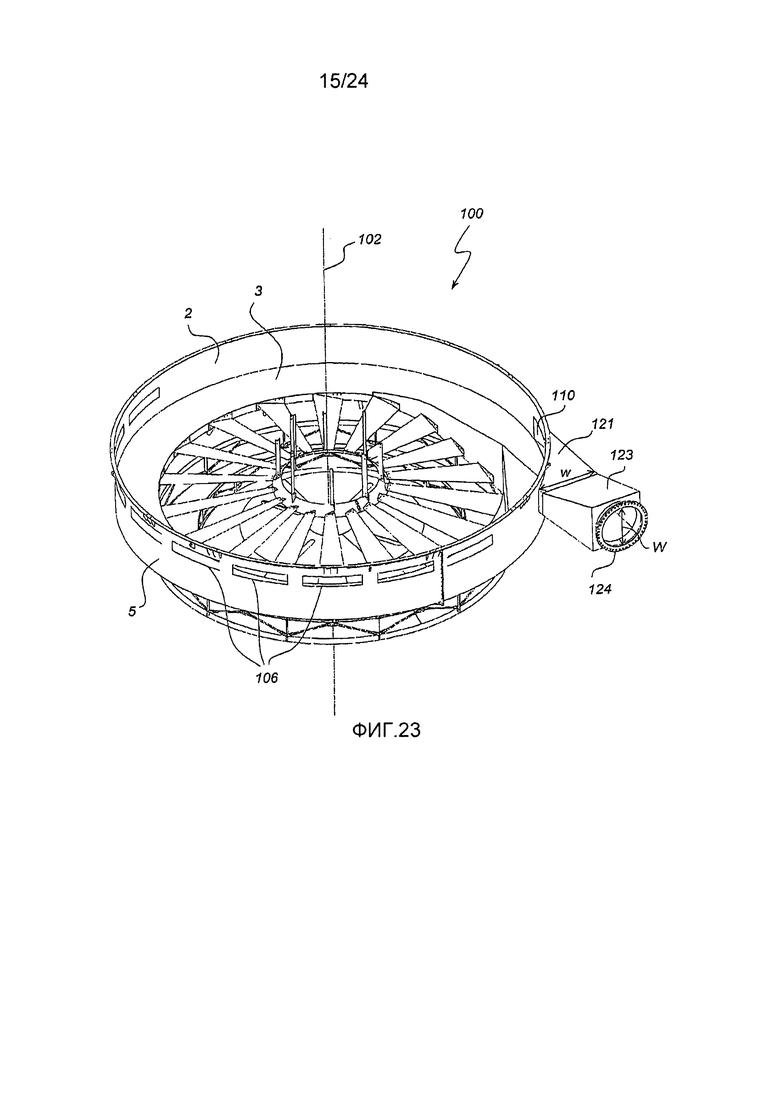

фиг.23 представляет собой еще один вид в перспективе распределительной камеры, изображенной на фиг.22;

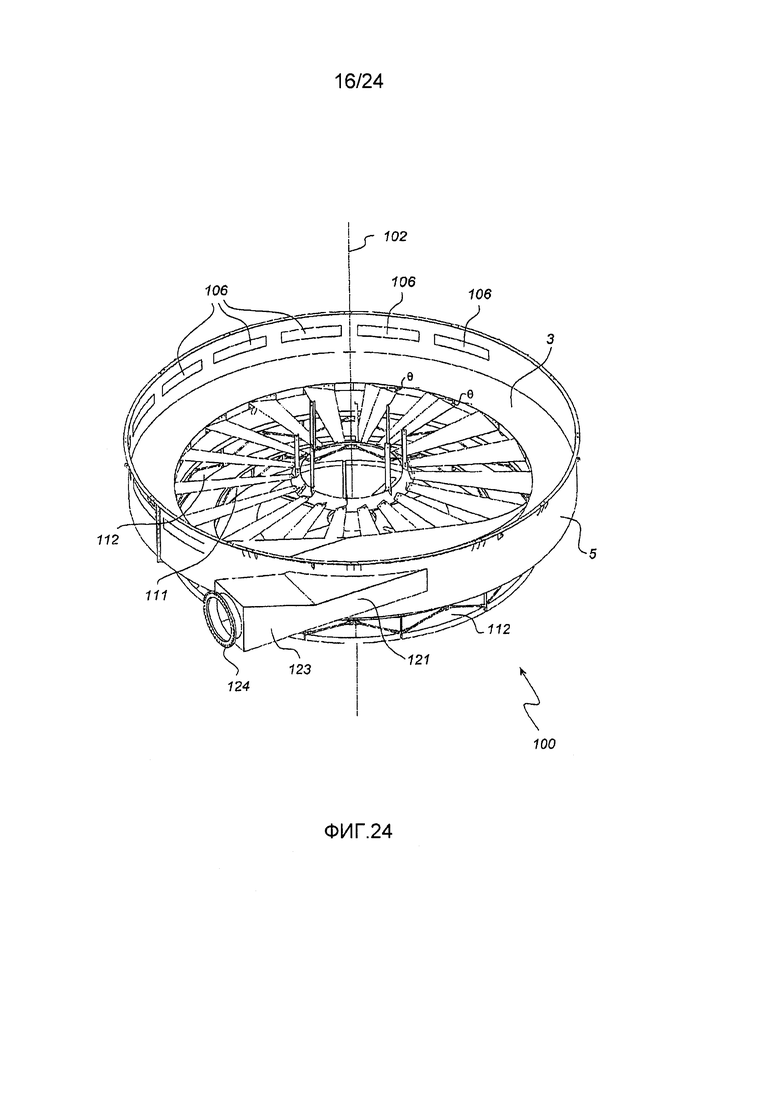

фиг.24 представляет собой еще один вид в перспективе распределительной камеры, изображенной на фиг.22;

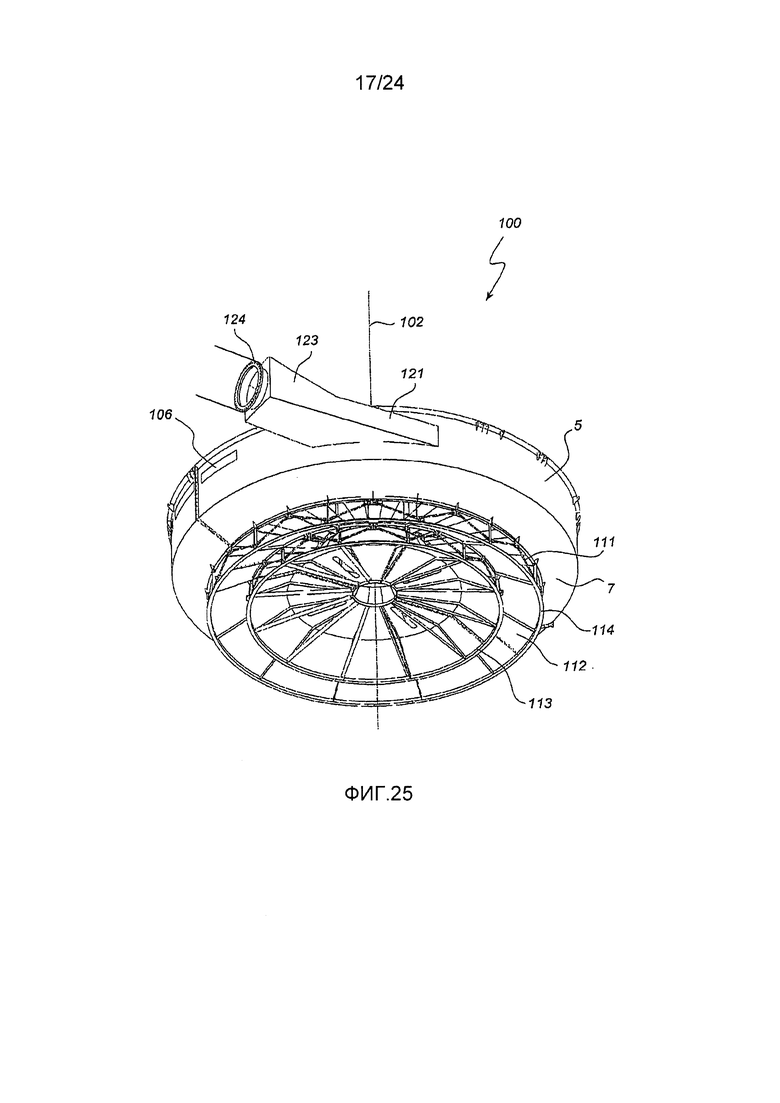

фиг.25 представляет собой вид в перспективе снизу распределительной камеры, изображенной на фиг.22;

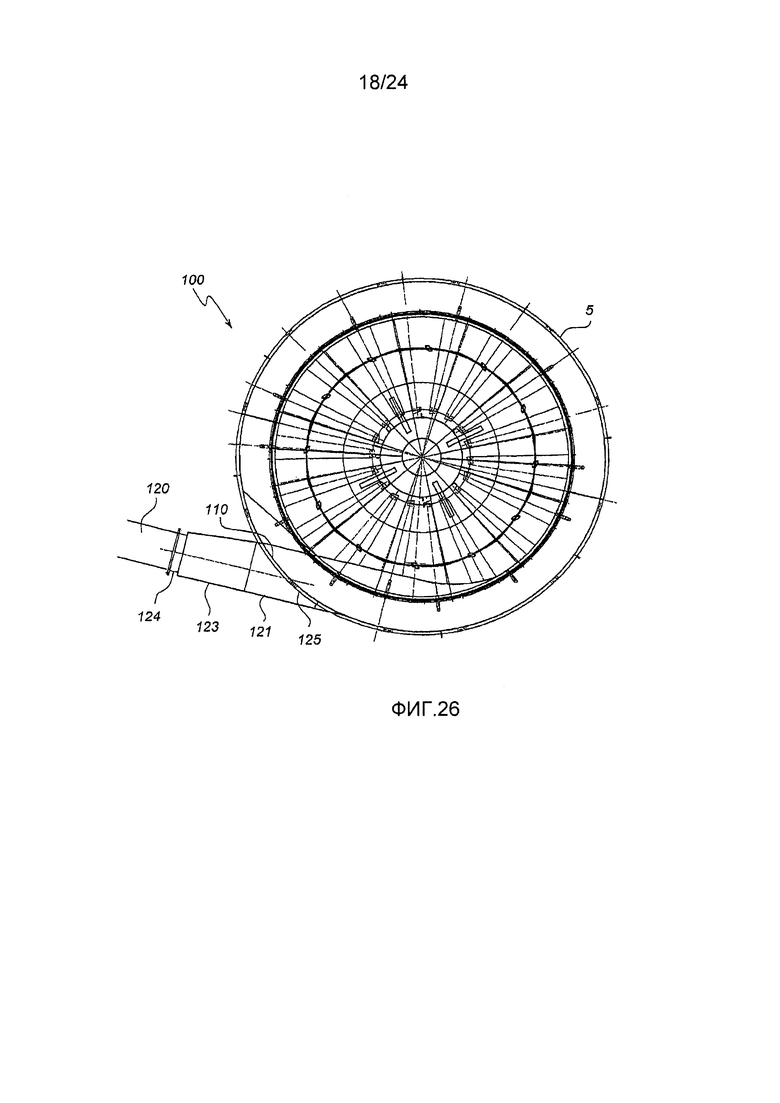

фиг.26 представляет собой вид сверху распределительной камеры, изображенной на фиг.22;

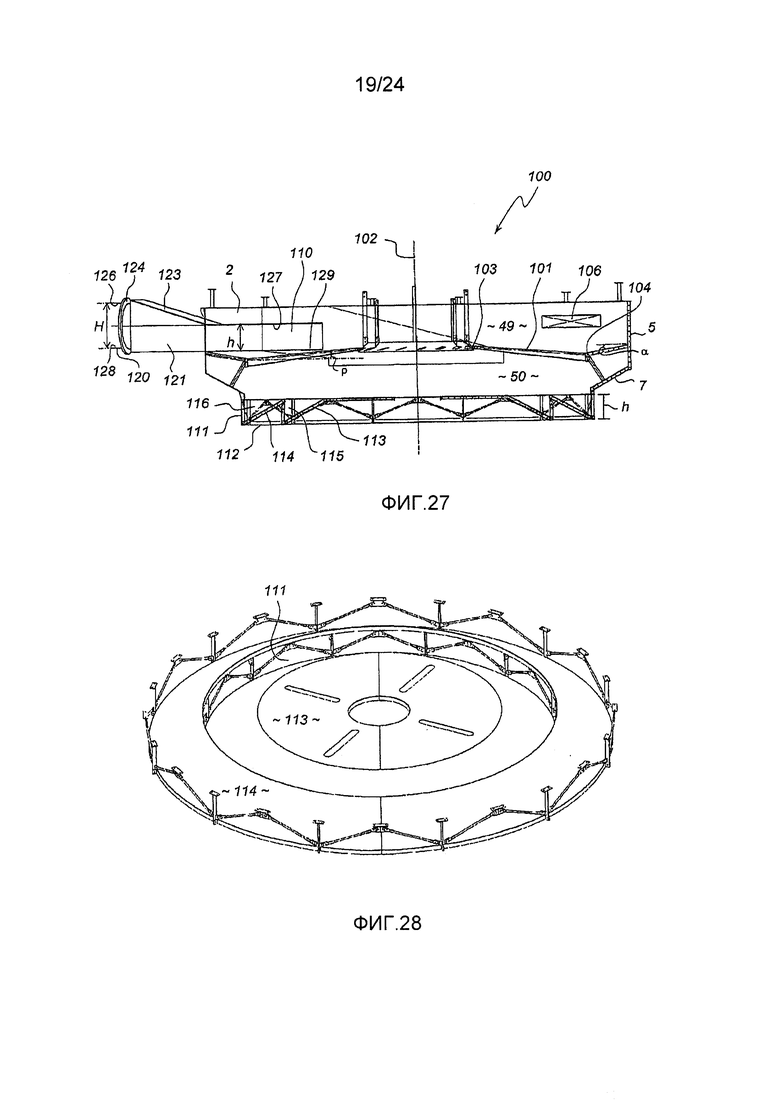

фиг.27 представляет собой поперечное сечение распределительной камеры, изображенной на фиг.22;

фиг.28 представляет частичный разрез, показывающий двойные выходные отверстия распределительной камеры, изображенной на фиг.22;

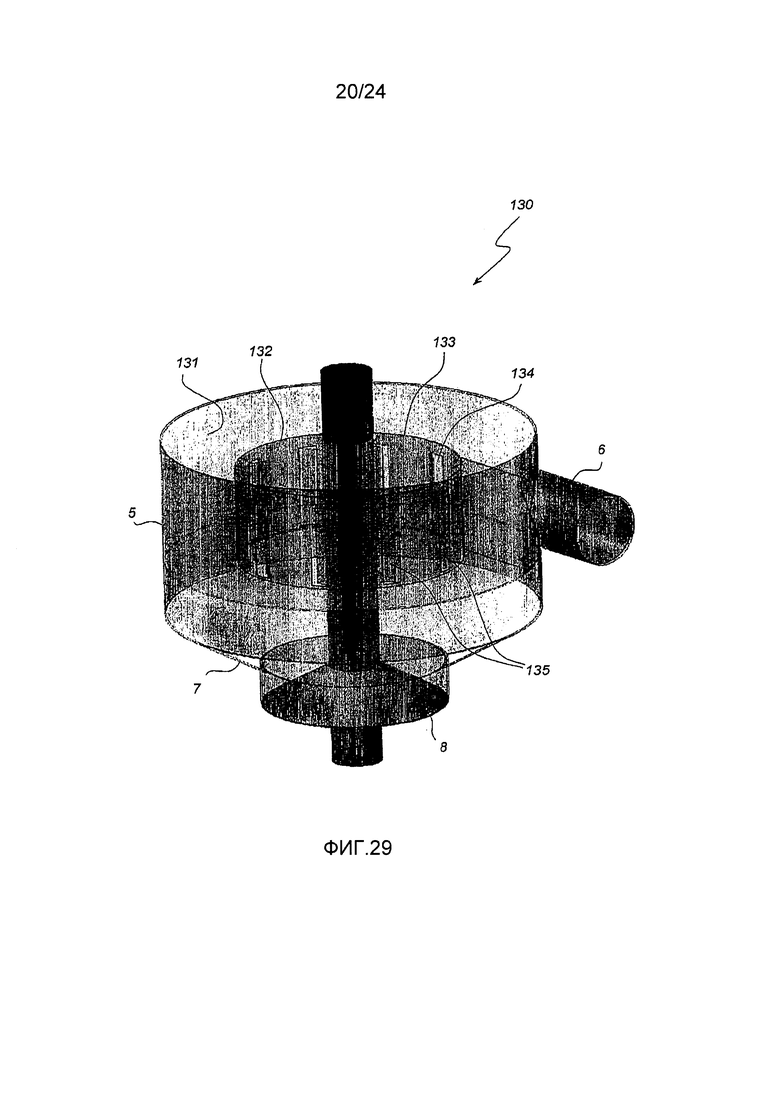

фиг.29 представляет собой вид в перспективе распределительной камеры, соответствующей восьмому варианту осуществления настоящего изобретения;

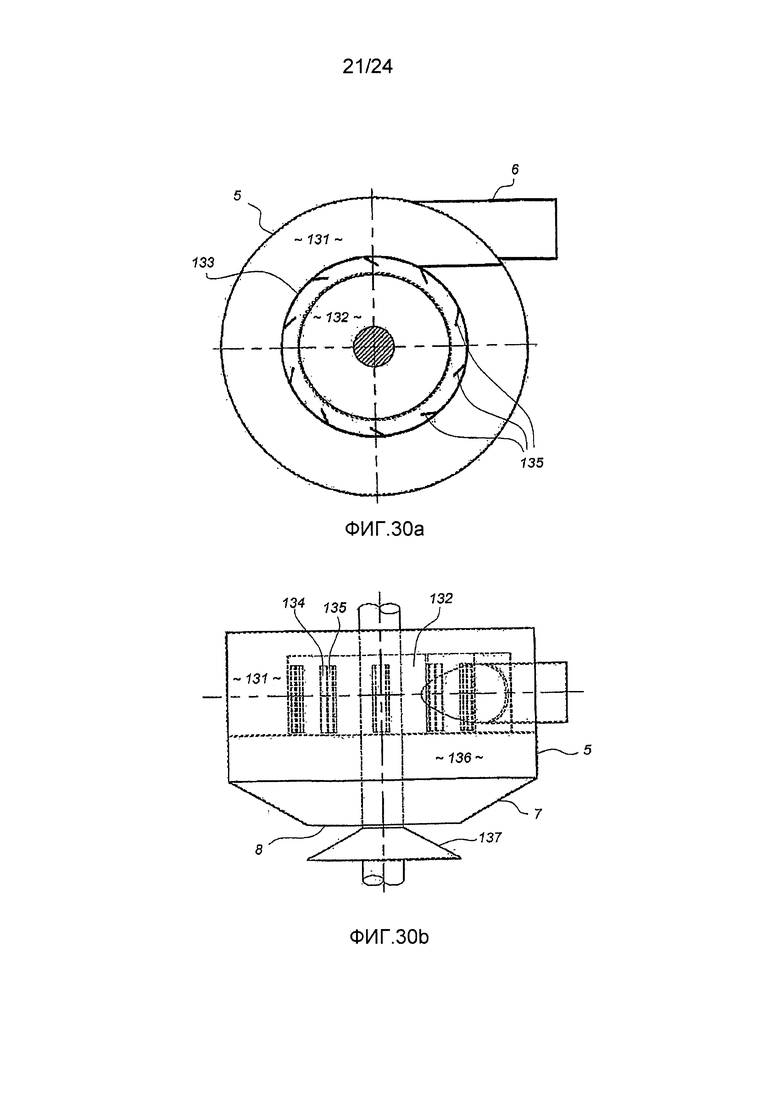

фиг.30а представляет собой вид сверху распределительной камеры, изображенной на фиг.29;

фиг.30b представляет собой поперечное сечение распределительной камеры, изображенной на фиг.29;

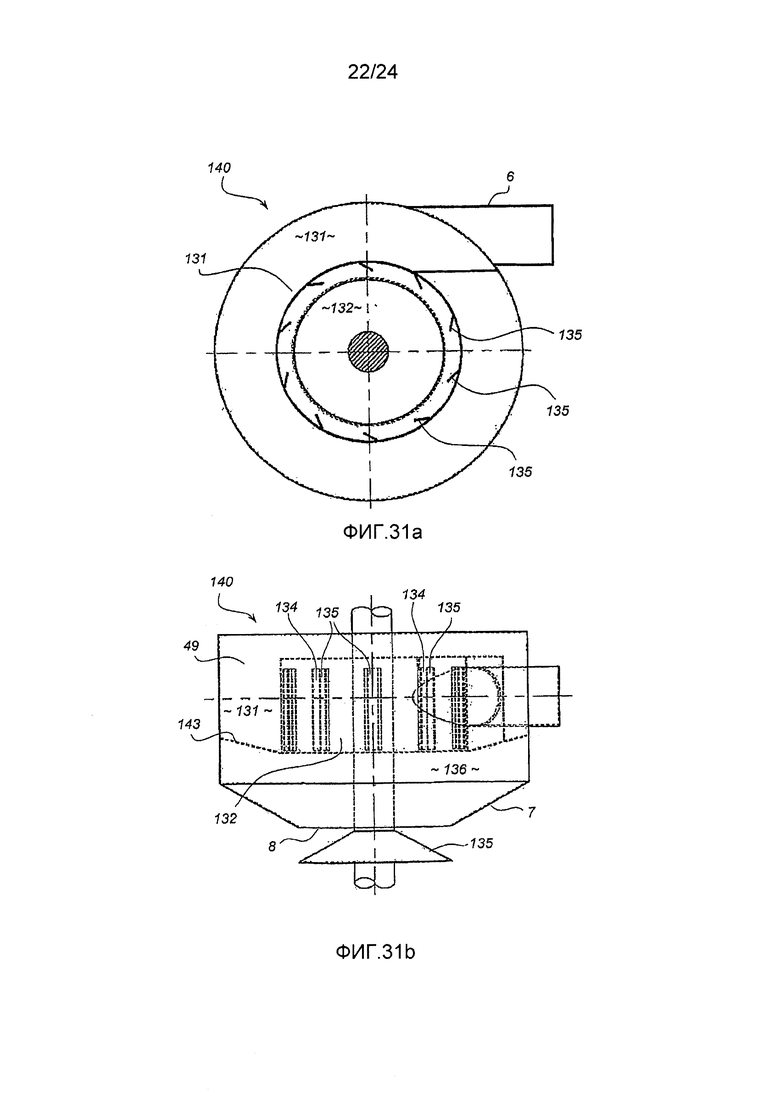

фиг.31а представляет собой вид сверху распределительной камеры, соответствующей девятому варианту осуществления настоящего изобретения;

фиг.31b представляет собой поперечное сечение распределительной камеры, изображенной на фиг.31а;

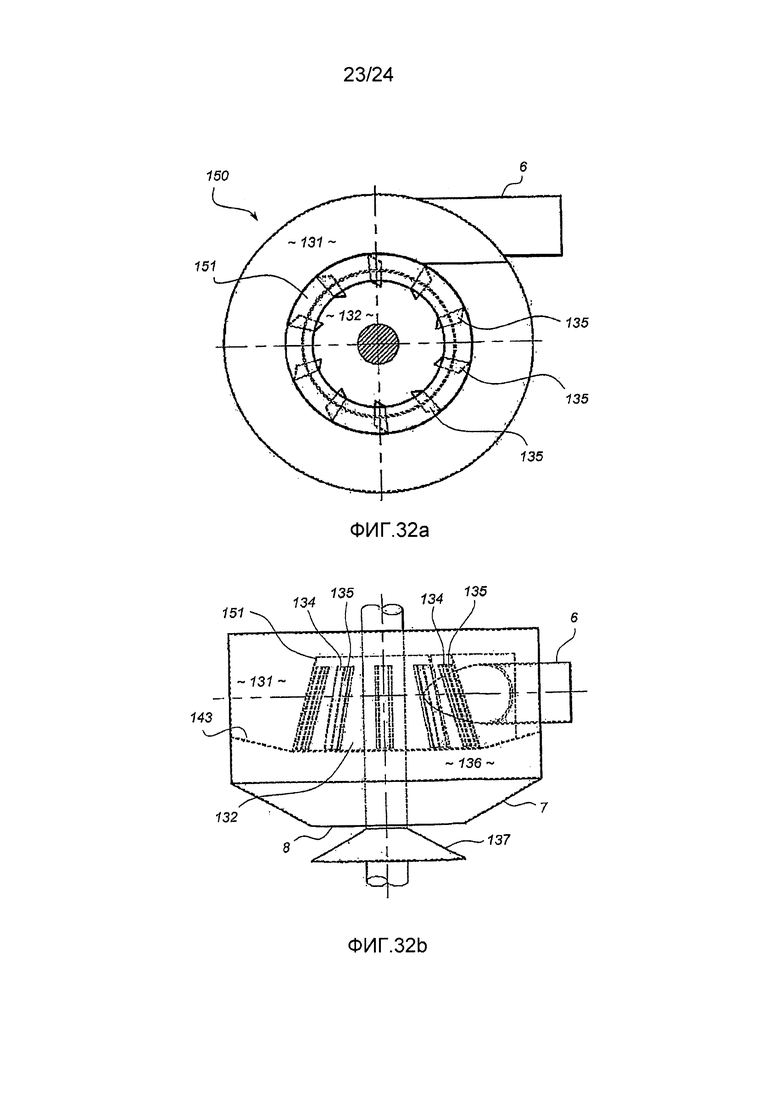

фиг.32а представляет собой вид сверху распределительной камеры, соответствующей десятому варианту осуществления настоящего изобретения;

фиг.32b представляет собой поперечное сечение распределительной камеры, изображенной на фиг.32а;

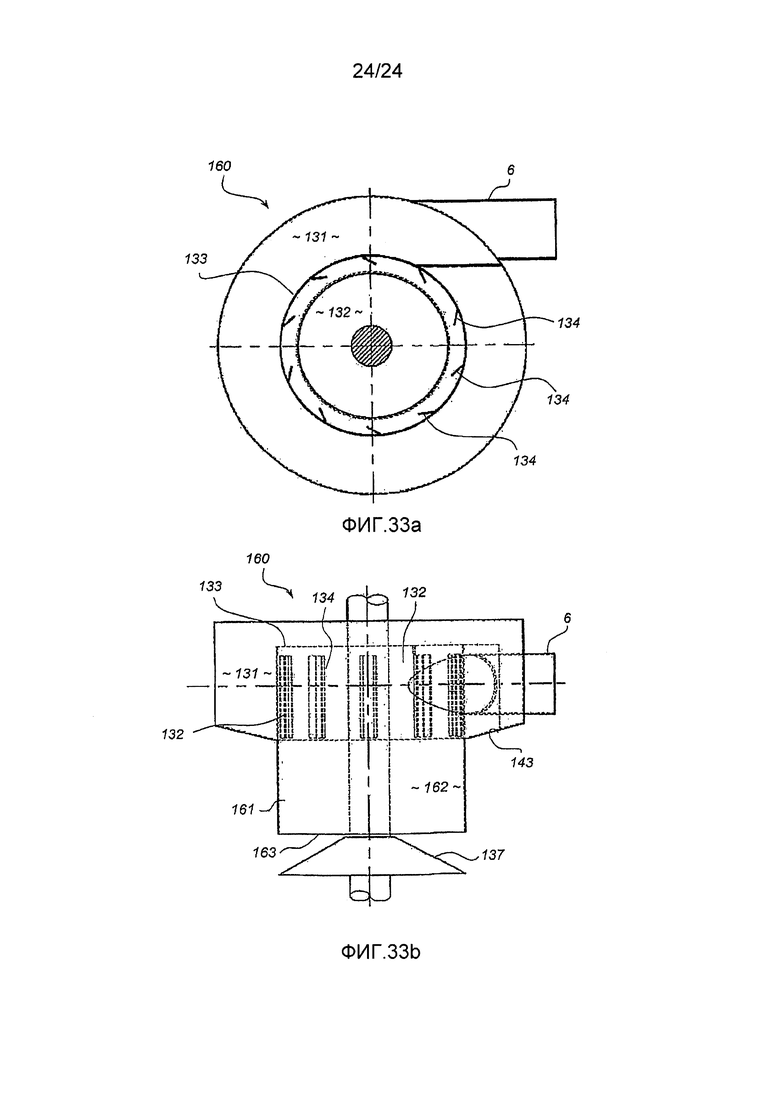

фиг.33а представляет собой вид сверху распределительной камеры, соответствующей одиннадцатому варианту осуществления настоящего изобретения;

фиг.33b представляет собой поперечное сечение распределительной камеры, изображенной на фиг.33а.

Предпочтительные варианты осуществления изобретения

Предпочтительными областями применения настоящего изобретения является обогащение полезных ископаемых, разделение и экстрагирование, где тонкоизмельченную руду суспендируют в пригодной жидкой среде, такой как вода, с получением пульпы такой консистенции, которая не препятствует течению и отстаиванию в состоянии покоя. Пульпа оседает из суспензии под действием силы тяжести в сочетании с химическими и/или механическими процессами. Пульпа постепенно собирается в комки, образуя агрегаты более крупных частиц пульпы, по мере того как она опускается из распределительной камеры в направлении дна резервуара. Обычно этот процесс стимулируют путем добавления флокулирующих реагентов, известных как флокулянты, которые связывают осаждающиеся твердые частицы или частицы пульпы друг с другом. Эти более крупные и плотные агрегаты частиц пульпы осаждаются быстрее, чем отдельные частицы, в силу их общих габаритов и плотности относительно окружающей жидкости, постепенно образуя уплотненную структуру внутри слоя пульпы у дна резервуара.

Как показано на фиг.1–3, распределительная камера 1, соответствующая первому варианту осуществления настоящего изобретения, включает боковую стенку 2 и по существу кольцевую полку 3, образующую наклонную траекторию 4 для удаления флокулированной твердой фазы с полки и уменьшения или предотвращения накопления флокулированной твердой фазы на ней. Боковая стенка 2 включает верхнюю цилиндрическую секцию 5, в которой имеется входное отверстие 6 для исходного материала, и нижнюю секцию 7 в форме усеченного конуса, оканчивающуюся выходным отверстием 8. Боковая стенка 2, верхняя секция 5 и нижняя секция 7 в целом образуют распределительную камеру. Следует понимать, что в других вариантах осуществления изобретения распределительная камера имеет по существу цилиндрическую форму с открытым дном и не имеет нижней секции 7 в форме усеченного конуса.

Распределительная камера 1, как правило, расположена по центру резервуара разделительного устройства (не показано), такого как осветлитель или сгуститель, хотя она может быть расположена в резервуаре где угодно. В целом, подаваемая жидкость сначала поступает из входного отверстия 6 в распределительную камеру 1, а затем - из нее в резервуар через выходное отверстие 8.

Кольцевая полка 3 примыкает к боковой стенке 2 в ее верхней секции 5 и наклонена вниз и радиально внутрь ко внутреннему пространству распределительной камеры так, что ограничивает наклонную траекторию 4 под углом α, равным по существу от 10° до 15° относительно горизонтальной плоскости. Таким образом, любая флокулированная твердая фаза стремится перемещаться в целом вдоль наклонной траектории 4 и с полки 3 во внутреннее пространство распределительной камеры. Следовательно, на полке 3 накапливается мало «грязи» или не накапливается совсем. Кроме того, конфигурация полки 3 такова, что по наклонной траектории 4 накапливающаяся твердая фаза может выводиться без помех для осуществления полкой функции удерживания суспензии в распределительной камере 1 в течение относительно более длительного времени пребывания, чем в противном случае, с целью интенсификации перемешивания и флокуляции.

Кроме того, полка 3 имеет по существу плоскую поверхность 9 и располагается вдоль боковой стенки 2 по окружности верхней секции 5. Благодаря плоской поверхности 9 гарантируется, что флокулированная твердая фаза не будет накапливаться где-либо на полке 3, при этом вследствие ее протяженности вдоль окружности боковой стенки 2 полка обеспечивает равномерное распределение флокулированной твердой фазы к центру внутреннего пространства распределительной камеры.

Входное отверстие 6 для исходного материала расположено в верхней секции 5 так, что жидкая суспензия или пульпа поступает в распределительную камеру 1 по существу тангенциально относительно боковой стенки 2. Вследствие этого через входное отверстие 6 для исходного материала жидкая суспензия или пульпа поступает поверх и/или на полку 3, что способствует ее удерживанию в распределительной камере 1. Кроме того, это усиливает рассеяние энергии поступающей суспензии, пока жидкая суспензия или пульпа стремится перемещаться по кругу вдоль полки 3, дольше оставаясь в распределительной камере 1, таким образом, улучшая перемешивание с флокулянтами, добавляемыми в распределительную камеру. Этому также способствует размещение входного отверстия 6 для исходного материала у или по направлению к верхней части полки 3, ограниченной плоской поверхностью 9.

Площадь выходного отверстия 8 является по существу меньше, чем средняя площадь поперечного сечения распределительной камеры, очерчиваемой боковой стенкой 2, что позволяет ограничить поток жидкости из распределительной камеры 1 в резервуар, тем самым, организовать равномерный, нетурбулентный поток и гомогенное распределение жидкости в резервуаре. Следует понимать, что в других вариантах осуществления изобретения площадь выходного отверстия 8 по существу равна или больше средней площади поперечного сечения распределительной камеры. Например, если нижняя секция 7 является по существу цилиндрической и не имеет форму усеченного конуса, выходное отверстие 8 может быть таким, что его площадь равна или больше средней площади поперечного сечения, ограниченного боковыми стенками 2.

Во время эксплуатации жидкую суспензию или пульпу в форме жидкой суспензии подают в распределительную камеру 1 тангенциально через входное отверстие 6. Благодаря тангенциальной подаче суспензии и ее выносу на полку 3, суспензия стремится перемещаться в распределительной камере 1 по окружности, благодаря чему обеспечивается время пребывания, достаточное для перемешивания и осуществления реакции с реагентами, такими как флокулянты, с целью образования агрегатов или «хлопьев» более тяжелой и плотной твердой фазы. Кроме того, в распределительной камере 1 кинетическая энергия суспензии постепенно рассеивается. По мере накопления смеси в распределительной камере 1, любая флокулированная твердая фаза, которая может собираться на плоской поверхности 9, стремится перемещаться вдоль наклонной траектории 4 и с полки 3 во внутреннее пространство распределительной камеры. Когда в распределительную камеру поступает дополнительная суспензия, она перемешается по кругу и создает непрерывный поток вдоль полки 3, фактически «смывая» флокулированную твердую фазу вдоль наклонной траектории 4 и с полки. Жидкость затем под действием силы тяжести стекает вниз через нижнюю секцию 7 к суженному отверстию 8 для рассредоточения в соответствующем резервуаре. Так, специалистам в данной области следует понимать, что наклонная траектория 4 позволяет выводить или удалять твердую фазу с полки 3 внутрь распределительной камеры, таким образом, уменьшая или по существу предотвращая накопление твердой фазы на полке 3 и ее превращение в липкую грязь.

В резервуаре агрегаты, образовавшиеся в распределительной камере и выведенные из нее, образуют относительно плотный слой сгущенной пульпы, который вытесняет верхний слой относительно разбавленной жидкости к верхней части резервуара. Сгущенную пульпу выводят снизу через трубопровод нижнего слива, тогда как разбавленный раствор постепенно отводят по сливному желобу.

Второй вариант осуществления настоящего изобретения поясняется на фиг.4–6, на которых соответствующим элементам присвоены одинаковые ссылочные позиции. В этом варианте осуществления изобретения в распределительной камере 1 имеется полка 13 в форме спирали, ограничивающая наклонную траекторию 14, как видно на фиг.4–6. Полка 13 начинается у верхней кромки 15, расположенной рядом со входным отверстием 6 для исходного материала, и заканчивается у нижней кромки 16, расположенной ниже верхней кромки 15, пройдя по существу по окружности вдоль всей верхней секции 5. Наклонная траектория 14 идет в продольном направлении полки 13, тем самым, образуя кольцевой наклон относительно боковой стенки 2. Другими словами, кольцевой наклон, имеющийся вследствие спиральной формы полки 13, обуславливает удаление твердой фазы с полки 13 по наклонной траектории 14. Градиент кольцевого наклона должен быть относительно небольшим, чтобы твердая фаза могла перемещаться вдоль полки без ущерба для рассеяния энергии жидкой суспензии или пульпы по мере движения вдоль полки 13. Этот градиент предпочтительно составляет от 2° до 10° относительно горизонтальной плоскости, более предпочтительно от 2° до 6°.

Функционирование полки 13 по существу аналогично описанному в отношении первого варианта осуществления изобретения со ссылкой на фиг.1–3. То есть подаваемая суспензия поступает в распределительную камеру 1 через входное отверстие 6 для исходного материала, расположенное рядом с по существу плоской поверхностью 17 полки 13. Благодаря тангенциальной подаче суспензии и ее выносу на полку 13 суспензия стремится перемещаться в распределительной камере 1 по окружности, благодаря чему обеспечивается время пребывания, достаточное для перемешивания и осуществления реакции с флокулянтами. Кроме того, за это время в распределительной камере кинетическая энергия суспензии постепенно рассеивается. Любая флокулированная твердая фаза, которая могла бы собираться на плоской поверхности 17, стремится перемещаться вдоль наклонной траектории 14 и вдоль полки 13 и с нижней кромки 16 во внутреннее пространство распределительной камеры. Непрерывный поток суспензии, образующийся в распределительной камере 1, кроме того, способствует тому, что флокулированная твердая фаза смывается вдоль наклонной траектории 14 и либо с продольной кромки 18, либо с нижней кромки 16 полки 13 во внутреннее пространство распределительной камеры. Затем под действием силы тяжести жидкость стекает вниз через нижнюю секцию 7 к суженному отверстию 8 для рассредоточения в соответствующем резервуаре, как описано выше. В данном случае также следует понимать, что если суженной нижней секции 7 или суженного выходного отверстия 8 нет (например, когда нижняя секция 7 является по существу цилиндрической, выходное отверстие 8 представляет собой ее открытое дно), то жидкость под действием силы тяжести течет вниз через открытое дно для рассредоточения в соответствующем резервуаре.

Третий вариант осуществления настоящего изобретения поясняется на фиг.7–10, на которых соответствующим элементам также присвоены одинаковые ссылочные позиции. В этом варианте осуществления изобретения объединены элементы полок, показанных на фиг.1–3 и 4–6. В частности, распределительная камера 1 аналогична распределительной камере, представленной на фиг.4–6 в том, что полка 23 также имеет форму спирали. Однако полка 23 наклонена вдоль своего продольного направления (или наклонена по окружности относительно боковой стенки 2), а также наклонена радиально внутрь и ограничивает соответствующие наклонные траектории 24 и 25, как лучше всего видно на фиг.7, 9 и 10. Полка 23 начинается у верхней кромки 26, расположенной рядом со входным отверстием 6 для исходного материала, и заканчивается у нижней кромки 27, расположенной ниже верхней кромки 26, пройдя по существу по окружности вдоль всей верхней секции 5. Как и во втором варианте осуществления изобретения, градиент β кольцевого наклона должен быть относительно небольшим, например, примерно от 2° до 10°, более предпочтительно от 2° до 6° относительно горизонтальной плоскости, чтобы твердая фаза могла перемещаться с полки 23 без ущерба для рассеяния энергии жидкой суспензии или пульпы по мере движения вдоль полки. По существу, плоская поверхность 28 полки 23 наклонена вниз и радиально внутрь под углом α от 10° до 15° относительно горизонтальной плоскости. Полка 23 функционирует по существу так же, как в первом и во втором вариантах осуществления изобретения, поэтому подробное описание работы распределительной камеры повторено не будет. Однако представляется, что наличие двух наклонных траекторий 24 и 25, одна из которых кольцевая, а другая радиальная, более эффективно с точки зрения удаления твердой фазы с полки 23 и, следовательно, уменьшения или предотвращения накопления твердой фазы на полке с обеспечением при этом адекватного времени пребывания подаваемой жидкости в распределительной камере.

Четвертый вариант осуществления настоящего изобретения поясняется на фиг.11 и 12, на которых соответствующим элементам присвоены одинаковые ссылочные позиции. В этом варианте осуществления изобретения по существу кольцевая полка 33 имеет конфигурацию, характеризующуюся наклоненной радиально и внутрь поверхностью 34 и по существу плоской горизонтальной поверхностью 35. Как лучше всего видно на фиг.11, наклоненная поверхность 34 ограничивает наклонную траекторию 36 для удаления твердой фазы, благодаря чему уменьшается или предотвращается накопление твердой фазы в месте соединения полки 33 с боковой стенкой 2. Полка 33 также может быть снабжена наклоненной поверхностью (не показана) у продольной кромки 37 для еще большего облегчения удаления накапливающейся твердой фазы. Распределительная камера 1 в этой конфигурации функционирует по существу так же, как описано в отношении первого варианта осуществления изобретения со ссылкой на фиг.1–3, поэтому подробное описание работы распределительной камеры далее не повторяется.

В пятом варианте осуществления настоящего изобретения, поясняемом фиг.13–18, на которых соответствующим элементам присвоены одинаковые ссылочные позиции, полка 33 четвертого варианта осуществления изобретения изменена так, чтобы соответствовать распределительной камере 41 лопастного типа. В распределительной камере 41 имеется входное отверстие 42 для подачи исходной суспензии, полка 43 и отверстия 44 для разбавителя, предназначенные для разбавления подаваемой суспензии с использованием разбавляющей жидкости непосредственно из резервуара-сгустителя. Полка 43 имеет кольцевую наклонную поверхность 45 и частично горизонтальную поверхность 46, где наклонная поверхность 45 ограничивает наклонную траекторию 47 для уменьшения накопления твердой фазы на полке 43. Имеющее форму усеченного конуса отклоняющее устройство 48 частично ограничивает суженное выходное отверстие 8 распределительной камеры 41 и отклоняет жидкость, текущую вниз на выходе из выходного отверстия 8, способствуя равномерному распределению жидкости в резервуаре.

Кроме эого распределительная камера 41 разделена на зону перемешивания 49 для рассеяния в ней кинетической энергии жидкой суспензии или пульпы и зону осаждения 50 для активации флокуляции, при этом полка 43 расположена между зоной перемешивания 49 и зоной осаждения 50, предпочтительно образуя границу между этими зонами, как лучше всего видно на фиг.17 и 18. Полка 43 помогает удерживать подаваемую жидкость, тем самым, улучшая рассеяние энергии и перемешивание суспензии с реагентами, такими как флокулянты. Хотя зона перемешивания 49 может быть по меньшей мере частично ограничена по меньшей мере одним отклоняющим элементом, в данном варианте осуществления изобретения предусмотрено наличие множества отклоняющих элементов, которые имеют форму лопастей 51, расположенных горизонтально и радиально внутри распределительной камеры 41 и наклоненных относительно горизонтальной плоскости. Лопасти 51 расположены так, что образуют множество отверстий 52 для потока текучей среды из зоны перемешивания 49 в зону осаждения 50. В альтернативной конфигурации отклоняющий элемент включает по существу горизонтальную пластину с одним или более отверстием.

Полка 43 в данном варианте осуществления изобретения функционирует так же, как полки в уже описанных вариантах осуществления изобретения. То есть по мере того как суспензия непрерывно поступает в распределительную камеру 41 и сначала удерживается в зоне перемешивания 49, любая флокулированная твердая фаза на полке 43 стремится скользить по наклонной поверхности 45 вдоль наклонной траектории 47 на горизонтальную поверхность 46, откуда она смывается суспензией, текущей внутри зоны перемешивания 49, или непосредственно с наклонной поверхности 45 во внутреннее пространство распределительной камеры, таким образом, уменьшается или предотвращается избыточное накопление твердой фазы на полке 43.

Шестой вариант осуществления настоящего изобретения поясняется на фиг.19 и 21, на которых соответствующим элементам присвоены одинаковые ссылочные позиции. В этом варианте осуществления изобретения множество по существу плоских полок 53 наклонено радиально внутрь к внутреннему пространству распределительной камеры и расположено по окружности вокруг боковой стенки 2. Так, каждая полка 53 ограничивает соответствующую радиально наклоненную траекторию 54 и частично ограничивает дополнительную наклоненную по окружности траекторию 55. Множество полок 53 образует ступенчатый профиль, который в целом очерчивает форму спирали, аналогичную спиральной форме полок 13 и 23 второго и третьего вариантов осуществления изобретения, показанных на фиг.4–10 соответственно. Каждая из полок 53 занимает примерно 30° вдоль окружности боковой стенки 2 и располагается по вертикали приблизительно на 200 мм ниже очередной полки. Любая твердая фаза, находящаяся на полках 53, смывается с каждой последующей полки вдоль наклонных траекторий 54 и 55 при циркуляции суспензии в распределительной камере 1. Наклонные траектории 54 характеризуются углом наклона, составляющим по существу от 10° до 15° относительно горизонтальной плоскости, тогда как дополнительная наклонная траектория 55 имеет эффективный угол наклона, составляющий по существу от 2° до приблизительно 10°, более предпочтительно от 2° до приблизительно 6° относительно горизонтальной плоскости. Таким образом, данный вариант осуществления изобретения функционирует по существу так же, как сочетание первого варианта осуществления изобретения, поясняемого с помощью фиг.1–3, и второго варианта осуществления изобретения, поясняемого с помощью фиг.4–6, поэтому подробное описание работы этой распределительной камеры далее не повторяется.

Однако считается, что отдельные полки 53 дополнительно перемещают суспензию ниже в распределительную камеру 1 более управляемым образом благодаря ступенчатому профилю, который они образуют. Также представляется, что полки 53 выполняют роль «тормозов», исключающих любое увеличение скорости потока жидкой суспензии при ее движении по спирали вниз вдоль наклонной траектории 55 по полкам 53. В ином случае, в некоторых вариантах осуществления изобретения, увеличение скорости потока вследствие перемещения пульпы по спирали вниз ухудшает условия рассеяния энергии в распределительной камере 1. В других версиях этого варианта осуществления изобретения полки 53 наклонены по окружности относительно боковой стенки 2 вместо наклона радиально внутрь. В еще одной версии они наклонены и радиально внутрь, и по окружности и, следовательно, ограничивают три отдельных наклонных траектории, то есть наклоненную радиально и наклоненную по окружности траектории каждой полки и дополнительную, наклоненную по окружности траекторию 55, ограничиваемую всеми полками вместе. В другой версии полки 53 соединены поверхностями, перекрывающими зазоры между соседними полками так, что в результате образуется непрерывная поверхность полки. Эти перекрывающие поверхности могут быть дополнительно наклонены по окружности и/или радиально. Данные версии могут быть объединены с целью получения полок, которые наклонены по окружности и/или радиально внутрь вместе с перекрывающими поверхностями, которые также наклонены по окружности и/или радиально внутрь.

Обратимся к фиг.22–28, на которых показана распределительная камера 100 и где соответствующие элементы имеют те же ссылочные позиции. Этот седьмой вариант осуществления объединяет несколько аспектов настоящего изобретения.

Как и в описанных ранее вариантах осуществления изобретения, в распределительной камере 100 имеется по существу кольцевая полка 3, ограничивающая наклонную траекторию 4 для удаления флокулированной твердой фазы с полки и уменьшения или предотвращения накопления этой твердой фазы на полке. Кольцевая полка 3 прилегает к боковой стенке 2 в ее верхней секции 5 и наклонена вниз и радиально внутрь к внутреннему пространству распределительной камеры, ограничивая наклонную траекторию 4, под углом α, равным по существу от 10° до 15° относительно горизонтальной плоскости, что лучше всего видно на фиг.27.

Распределительная камера 100 также включает зону перемешивания 49 для рассеяния кинетической энергии текучей среды, содержащей пульпу, и зону осаждения 50 для активации флокуляции пульпы, что лучше всего видно на фиг.27. Кроме этого множество наклонных отклоняющих элементов в форме лопастей 101 идут радиально наружу от по существу вертикальной центральной оси 102 к плоской полке 3, к которой эти лопасти 101 прикреплены. Лопасти 101 частично отделяют зону перемешивания 49 от зоны перемешивания 50 и расположены так, что образуют множество отверстий 52, обеспечивающих постепенное поступление текучей среды из зоны перемешивания 49 в зону осаждения 50. Как и в пятом варианте осуществления изобретения, как показано на фиг.13–18, лопасти 101 наклонены относительно горизонтальной плоскости. Предпочтительно угол наклона θ по существу равен от 10° до 25°, как лучше всего видно на фиг.24. Однако каждая из лопастей 101, кроме этого, наклонена так, что внутренний конец 103 каждой лопасти поднят относительно наружного конца 104. Другими словами, лопасти 101 наклонены радиально внутрь относительно распределительной камеры 100, предпочтительно под углом радиального наклона ρ, по существу равным от 2° до 6°, как лучше всего видно на фиг.27. Лопасти 101 также можно рассматривать как наклоненные относительно вертикальной плоскости, параллельной центральной оси 102 распределительной камеры 100, в этом случае угол наклона составляет от 84° до 88°.