Изобретение относится к области теплоэнергетики, а именно к способу сжигания угля, углеродосодержащих отходов производств из разных областей промышленности и других видов твердого топлива.

Известен способ сжигания угольной пыли в вихревой топке (патент РФ №2418237; кл. F23C 5/24, F23K 1/00; опубликовано 19.01.2009) путем сжигания топлива в зоне горения между двух сильно закрученных потоков.

Известен способ сжигания измельченного твердого топлива (патент РФ №2258866; кл. F23C 10/00, F23C 1/12; опубликовано 20.08.2005), выбранный в качестве прототипа, путем газификации в первой ступени и дожигания во второй ступени, при этом в первой ступени создают закрученный поток измельченного топлива при коэффициенте избытка воздуха, меньшем единицы, а крупные частицы направляют в кипящий слой для их окончательной газификации, дожигания и отделения золовых частиц от потока газообразных продуктов.

Недостатками известных способов являются:

1) низкая производительность вследствие медленного тепломассообмена в связи с недостаточной турбулизацией потока, недостаточно эффективное смесеобразование, подача топлива и формирование топливовоздушной смеси требуют временных затрат;

2) низкие экономические характеристики за счет низкой производительности;

3) низкие экологические характеристики, высокое время пребывания продуктов сгорания в зоне высоких температур, что способствует синтезу окислов азота;

4) ограниченное использование видов сжигаемых топлив за счет низкого уровня турбулизации;

5) низкая надежность рабочего процесса вследствие высоких термических нагрузок на стенки газогенератора.

Вышеперечисленные недостатки приводят к снижению эффективности осуществления рабочего процесса сжигания топлива.

Известно устройство сжигания угольной пыли в вихревой топке (патент РФ №2418237; кл. F23C 5/24, F23K 1/00; опубликовано 27.07.2010), содержащее цилиндрическую вихревую камеру сгорания, выполненную из двух закручивающих аппаратов с противоположными направлениями закрутки, смещенных друг относительно друга в осевом направлении.

Известно устройство сжигания измельченного твердого топлива (патент РФ №2258866; кл. F23C 10/00, 1/12; опубликовано 20.08.2005), выбранное в качестве прототипа, состоящее их двух ступеней, первая ступень выполнена в виде газогенератора, а вторая ступень выполнена в виде камеры дожигания.

К недостаткам известных устройств относятся:

1) низкая производительность сжигания топлива за счет малоэффективной турбулизации потоков;

2) низкие экономические характеристики;

3) низкие экологические характеристики за счет трудоемкости в реализации, больших габаритов;

4) ограниченное использование видов сжигаемого топлива;

5) низкая надежность вследствие больших термических нагрузок на стенки газогенератора.

Техническим результатом, достигаемым в заявленном изобретении, является создание способа и устройства для его осуществления, позволяющего повысить эффективность осуществления рабочего процесса сжигания топлива путем повышения производительности, экономических и экологических характеристик, расширения вида сжигаемого топлива и повышения надежности рабочего процесса.

Технический результат в заявленном способе достигается путем газификации в первой ступени и дожигания во второй ступени, при этом в первой ступени создают закрученный поток измельченного топлива при коэффициенте избытка воздуха, меньшем единицы, а крупные частицы направляют в кипящий слой для их окончательной газификации, дожигания и отделения золовых частиц от потока газообразных продуктов.

Новым в способе является то, что в первой ступени создают интенсивную зону турбулизации измельченного топлива с воздухом путем формирования двух сильно закрученных потоков, находящихся в противотоке по окружной скорости, при этом каждый закрученный поток генерирует внешний и внутренний потоки, движущиеся в противотоке с осевыми скоростями по отношению к внешним потокам, вторая ступень выполнена в виде камеры дожигания, где формируют внешний и внутренний потоки, движущиеся в противотоке с осевыми скоростями, а зону горения формируют во внутреннем потоке, смесь негорючих компонентов выводят через соответствующий патрубок.

Формирование воздушных потоков в блоке газификации мелкой фракции осуществляют в виде двух сильно закрученных противоточного и прямоточного потоков, содержащих каждый внешний и внутренний потоки. Это приводит к повышению производительности рабочего процесса за счет формирования структуры потоков с высокоразвитой анизотропной турбулентностью, превалирующей в радиальном направлении, в поле с высоким радиальным градиентом статического давления, которые повышают процессы смесеобразования и горения за счет повышения тепломассообменных процессов, а также повышают надежность процесса горения путем его стабилизации горящими турбулентными молями, перемещающимися радиально, а повышение стабилизации рабочего процесса достигается путем его стабилизации горящими турбулентными молями, перемещающимися радиально в зону горения из зоны разделения внешнего и внутренний потоков.

Противоточный и прямоточный потоки формируют с направленными противоположно векторами окружных скоростей, а внутренние потоки формируют с векторами осевой составляющей скорости, совпадающими с вектором скорости внутреннего потока противоточного сильно закрученного потока. В зоне сопряжения противоточного и прямоточного потоков формируют зону турбулизации, в которой осуществляют радиальное расширение внешних потоков, с интенсификацией турбулентности потока, увеличением радиальных скоростей на входе в эту зону и уменьшением радиальной скорости сформировавшегося из них радиального потока. Это приводит к повышению производительности рабочего процесса за счет усиления турбулизации потоков, приводящей к интенсификации процессов смесеобразования и горения, а также к повышению надежности процесса горения, путем его стабилизации формируемыми радиальными потоками.

Формируют смесь измельченного топлива с воздухом, которую разгоняют и подают в формирующиеся сильно закрученные внешние противоточный и прямоточный потоки. Осуществляют зажигание топливовоздушной смеси от внешнего источника с формированием зон горения и газификации во внутренних потоках и в зоне турбулизации потоков первой ступени. Это приводит к повышению надежности конструкции и рабочего процесса горения, достигаемых за счет формирования воздушной завесы внешними потоками, снимающей термическую нагрузку стенок жаровых труб, и формирования зон горения и газификации во внутренних потоках, а повышение стабилизации рабочего процесса достигается путем его стабилизации горящими турбулентными молями, перемещающимися радиально в зону горения из зоны разделения внешнего и внутренний потоков.

Осуществляют дожигание полученного газа во второй ступени путем формирования сильно закрученного потока воздуха, состоящего из внешнего и внутреннего потоков, движущихся с противоположными осевыми составляющими скорости, во внутренний поток которого эжектируют внутренний суммарный поток продуктов газификации первой ступени. Организация эжектирования продуктов газификации приводит к повышению производительности рабочего процесса за счет увеличения сдвиговых осевых скоростей на границе разделения внешнего и внутреннего потоков, а также к повышению экономических характеристик за счет снижения силовой нагрузки на внешние устройства подачи воздуха в первую ступень.

За тангенциальными сопловыми закручивающими аппаратами первой и второй ступеней в направлении осевой скорости движения внешних потоков формируются срывные диффузорные течения по осевой составляющей скорости с образованием тороидальных вихрей, что приводит к повышению надежности процесса горения путем его стабилизации за счет формирования локальных зон горения, стабилизирующих процесс горения как в зоне турбулизации, так и в зоне горения внутренних потоков.

В зону турбулизации осуществляют дополнительную подачу газообразного, жидкого или измельченного твердого топлива, а также смесей различного топлива. Это приводит к повышению производительности рабочего процесса, а также расширяет использование данного способа по виду сжигаемого топлива.

В поток продуктов газификации первой ступени, входящий во вторую ступень на дожигание, вводят из внешнего потока второй ступени радиальные струи воздуха, что повышает надежность процесса горения во второй ступени путем его стабилизации за счет формирования локальных зон горения за радиальными струями.

Во внешнем сильно закрученном потоке второй ступени сепарируют негорючие компоненты, которые выводят из второй ступени в зоне изменения вектора осевой составляющей скорости внешнего потока. Это приводит к повышению экологических характеристик способа за счет отсутствия выбросов с дымовыми газами твердых негорючих частиц в атмосферу.

В прямоточном сильно закрученном потоке часть внешнего потока формируют с увеличением окружной составляющей скорости в направлении, противоположном осевой составляющей скорости, в котором осуществляют сепарирование твердых негорючих компонентов твердого топлива, с последующим непрерывным выводом их из прямоточного сильно закрученного потока. Это приводит к повышению экономических и экологических характеристик способа за счет осуществления длительного непрерывного рабочего процесса и отсутствия выбросов с дымовыми газами твердых негорючих частиц в атмосферу.

Во внешний поток со стороны вывода отсепарированных твердых компонентов, включающих несгоревшее топливо, подают горячий воздух, нагреваемый подводимой теплотой, отводимой от удаляемых негорючих компонентов. Это приводит к повышению производительности способа за счет увеличения скорости химических реакций и повышению экономических характеристик увеличения полноты сгорания топлива.

Технический результат в заявленном устройстве достигается тем, что устройство для сжигания измельченного твердого топлива состоит из двух ступеней, первая ступень выполнена в виде газогенератора, а вторая ступень выполнена в виде камеры дожигания.

Новым в устройстве является то, что блок газификации мелкой фракции содержит размещенные соосно первичную противоточную и вторичную противоточную жаровые трубы, размещенную между ними камеру турбулизации, содержащую жаровую трубу, диаметр которой больше диаметров первичной противоточной и вторичной противоточной жаровых труб, каждая первичная противоточная и вторичная противоточная жаровые трубы содержат тангенциальные сопловые закручивающие аппараты, формирующие закрутку потоков с противоположным направлением векторов угловой скорости, при этом первичная противоточная жаровая труба в плоскости тангенциального соплового закручивающего аппарата содержит патрубок, соосный ее центральной оси, вторая ступень содержит цилиндрический корпус, жаровую трубу, тангенциальный сопловой закручивающий аппарат, выходной патрубок с центральным входным отверстием, расположенным в плоскости тангенциального соплового закручивающего аппарата, и выходным отверстием, предкамеру с входными и выходными отверстиями, при этом тангенциальный сопловой закручивающий аппарат формирует закрутку потока, совпадающую с направлением вектора угловой скорости закрутки потока в первичной противоточной жаровой трубе, патрубки подачи воздуха, отвода смеси остатков твердых частиц и газа, причем патрубок подачи воздуха сообщается с тангенциальным сопловым закручивающим аппаратом, а патрубок отвода смеси сообщается с проточной частью жаровой трубы в противоположном от тангенциального соплового закручивающего аппарата конце, при этом патрубки установлены тангенциально внутренней поверхности корпуса так, что векторы угловых скоростей потока воздуха и потока смеси остатков твердых частиц и газа совпадают по направлению с вектором угловой скорости воздуха на выходе из соплового закручивающего аппарата.

Использование конструкции устройства для измельченного твердого топлива позволяет повысить эффективность процесса сжигания за счет блока газификации мелкой фракции, содержащего размещенные соосно первичную противоточную и вторичную противоточную жаровые трубы и размещенную между ними камеру турбулизации, что позволяет повысить процесс турбулизации.

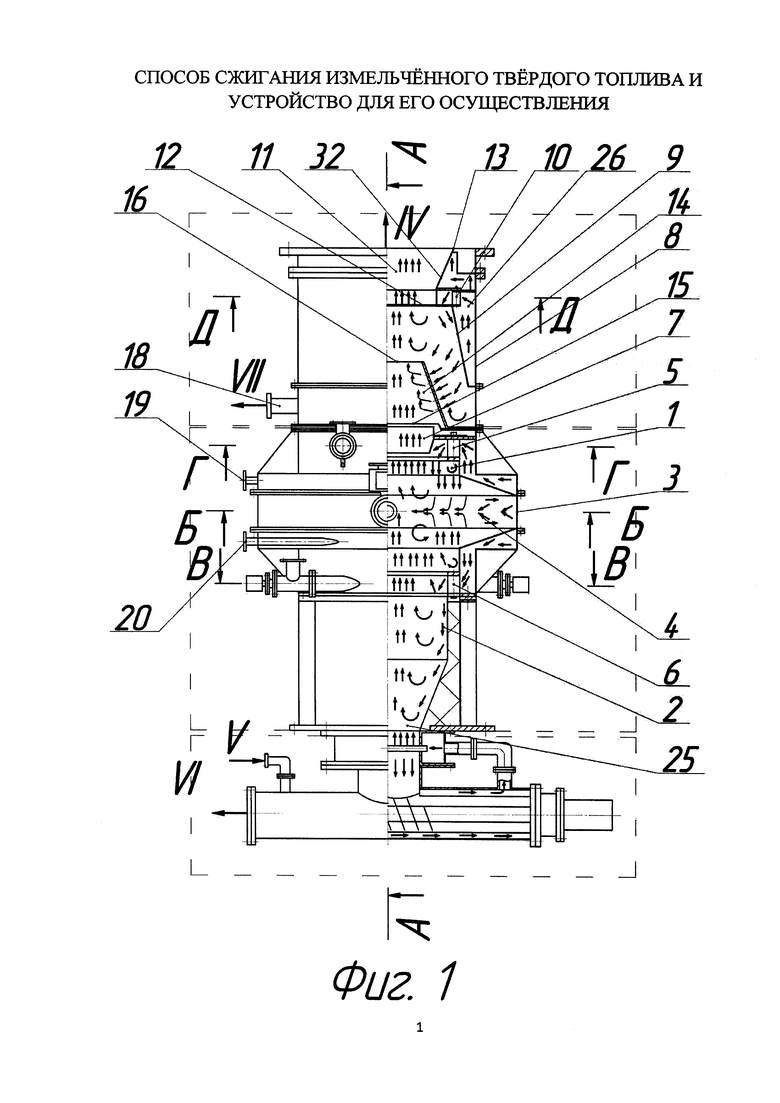

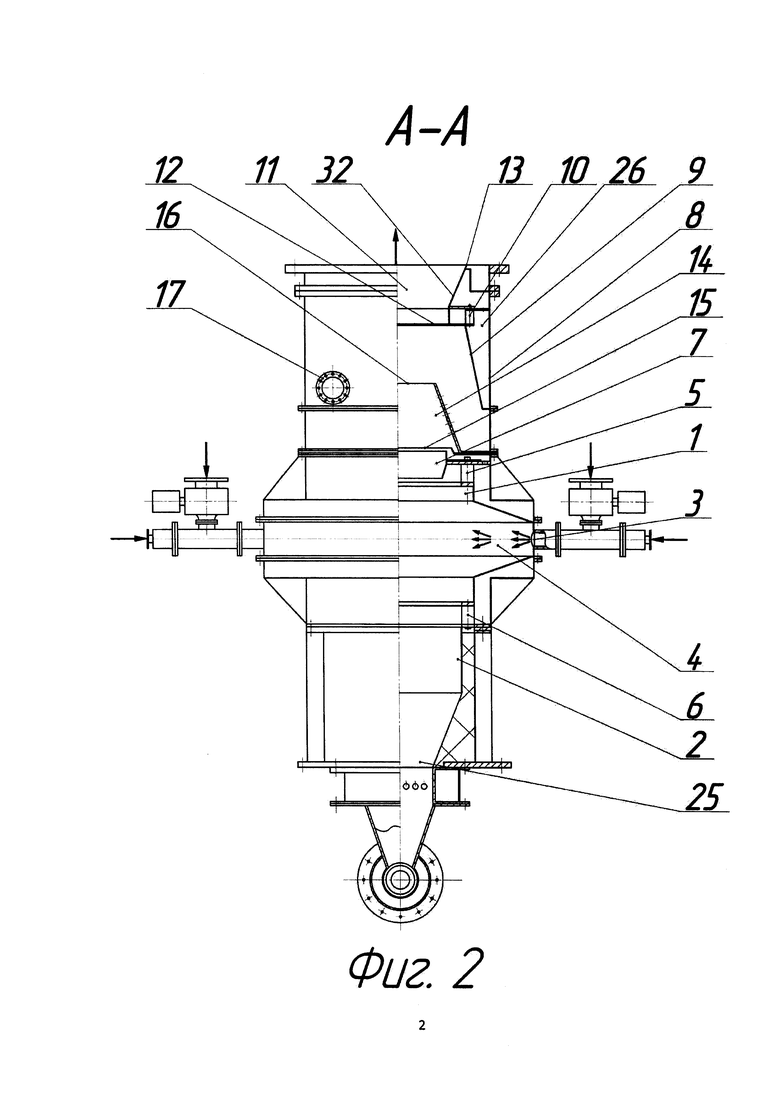

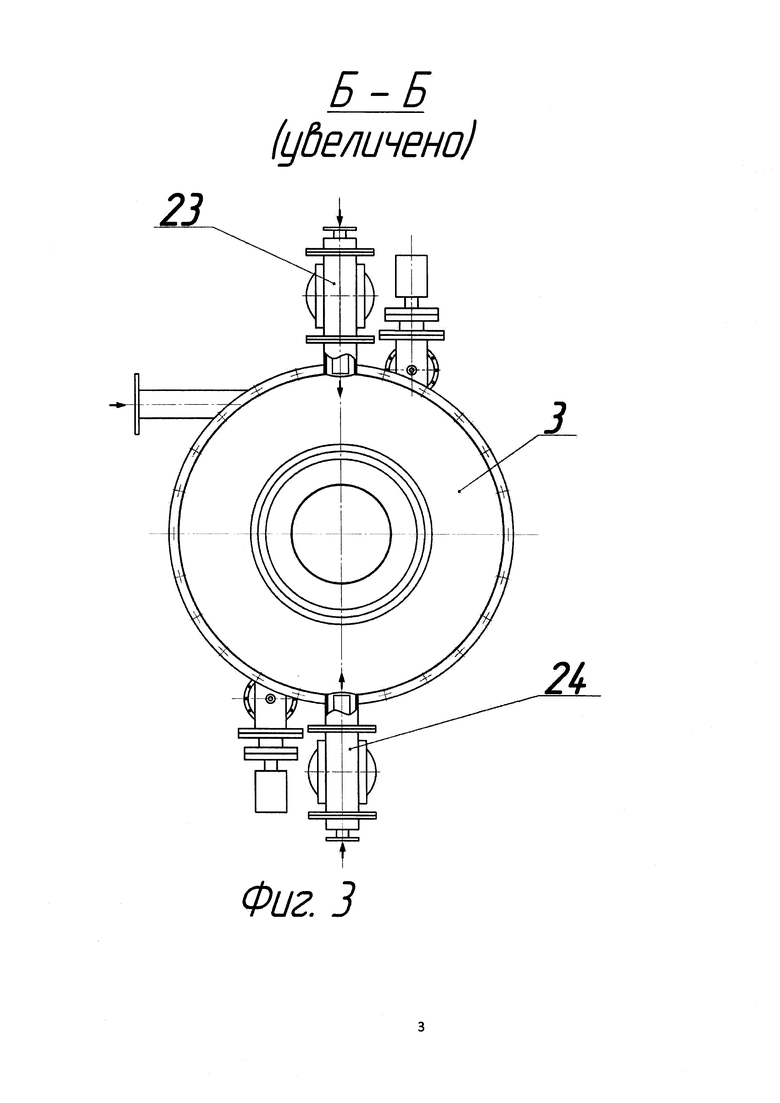

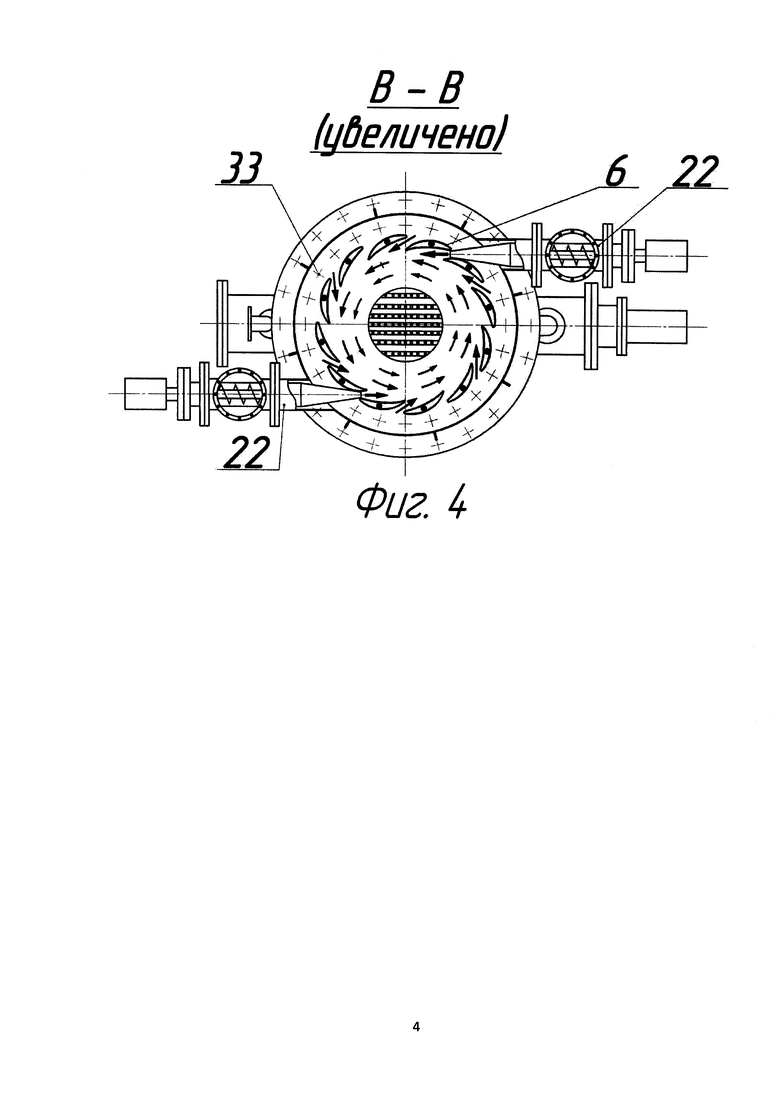

Предлагаемое изобретение поясняется чертежами, где

на фиг. 1 - продольный разрез устройства;

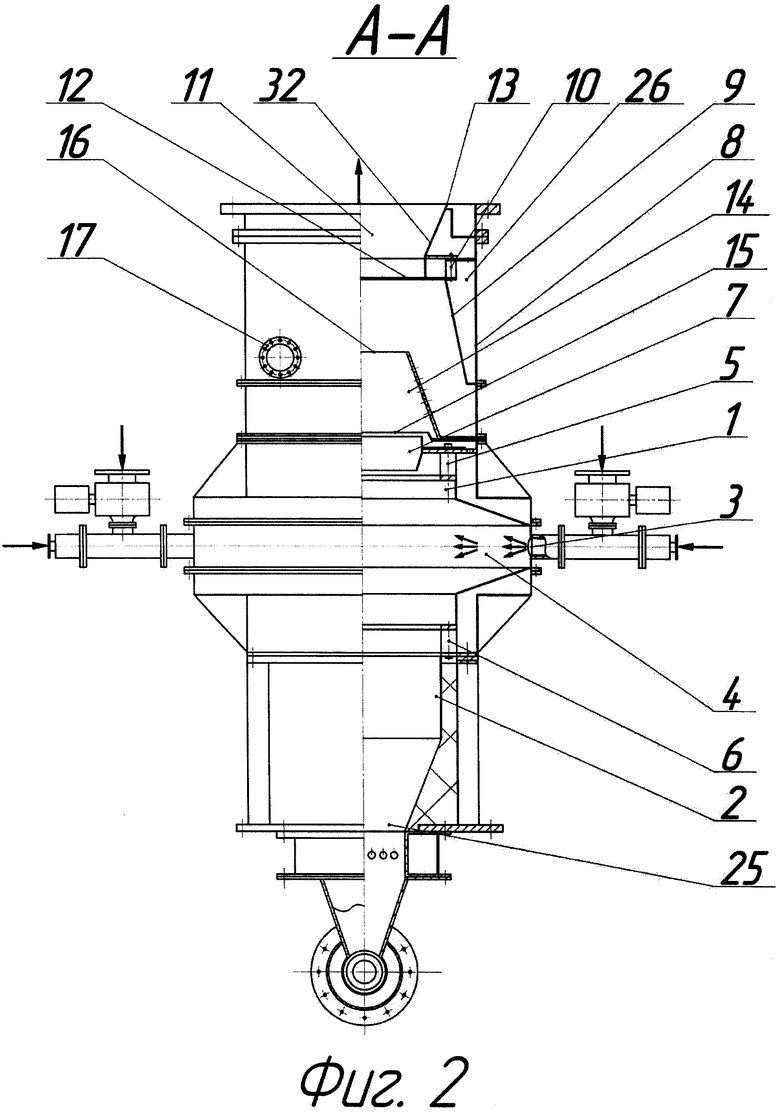

на фиг. 2 - продольный разрез А-А;

на фиг. 3 - разрез Б-Б;

на фиг. 4 - разрез В-В;

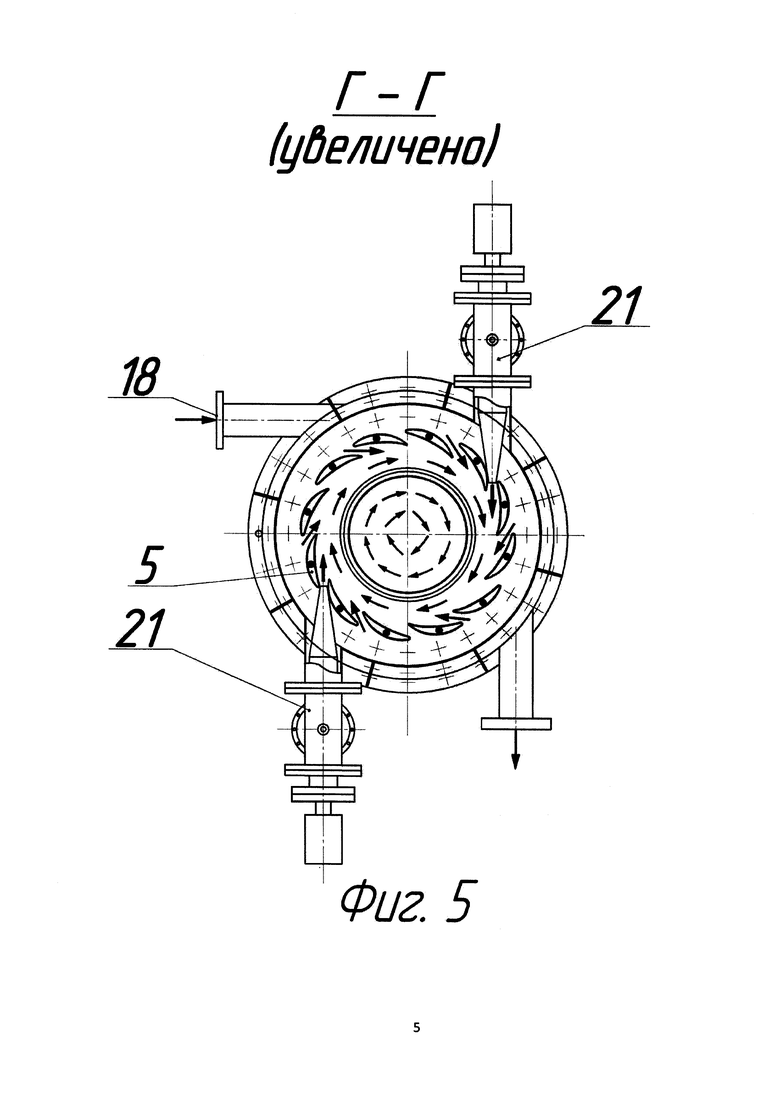

на фиг. 5 - разрез Г-Г;

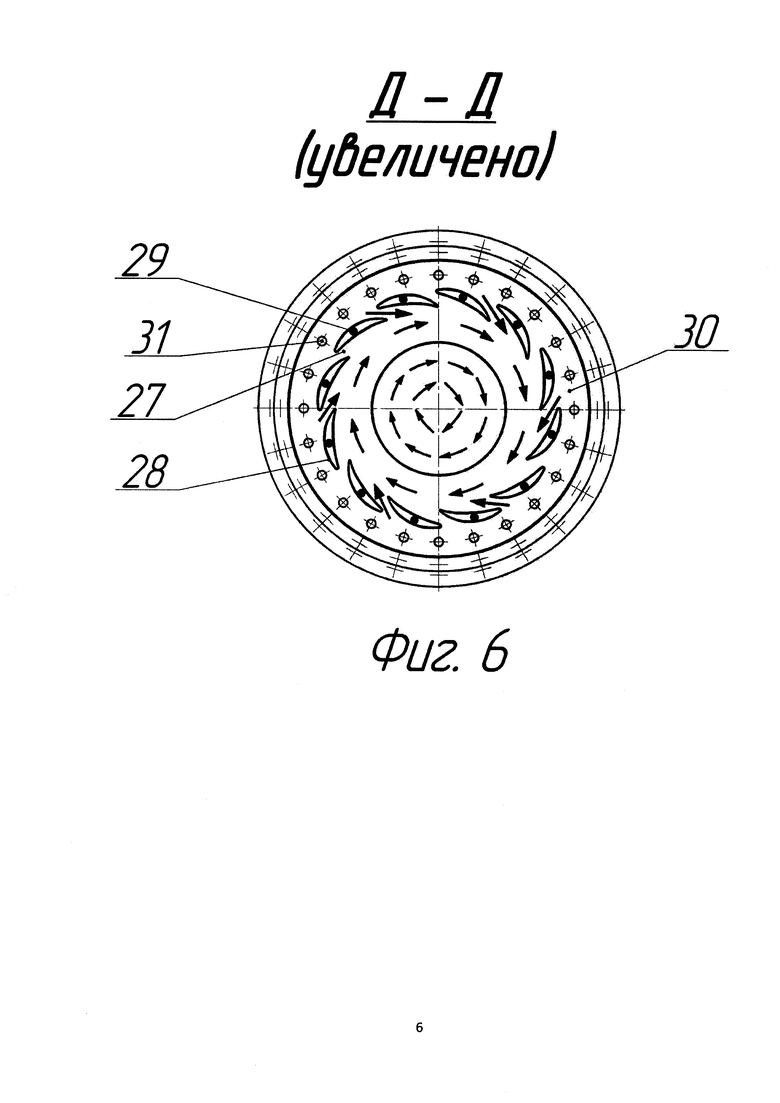

на фиг. 6 - разрез Д-Д.

Устройство для сжигания измельченного твердого топлива состоит из двух ступеней. Первая ступень выполнена в виде газогенератора, а вторая ступень выполнена в виде камеры дожигания.

Первая ступень содержит размещенные соосно первичную противоточную 1 (фиг. 1, 2) и вторичную противоточную 2 (фиг. 1, 2) жаровые трубы и размещенную между ними камеру турбулизации 3 (фиг. 1, 2, 3).

Камера турбулизации 3 (фиг. 1, 2, 3) содержит жаровую трубу 4 (фиг. 1, 2, 4), диаметр которой больше диаметров первичной противоточной 1 (фиг. 1, 2) и вторичной противоточной 2 (фиг. 1, 2) жаровых труб. Каждая первичная противоточная 1 (фиг. 1, 2) и вторичная противоточная 2 (фиг. 1, 2) жаровые трубы содержат тангенциальные сопловые закручивающие аппараты 5 (фиг. 1, 2, 5) и 6 (фиг. 1, 2, 4), формирующие закрутку потоков с противоположным направлением векторов угловой скорости.

Первичная противоточная 1 (фиг. 1, 2) жаровая труба в плоскости тангенциального соплового закручивающего аппарата 5 (фиг. 1, 2, 5) содержит патрубок 7 (фиг. 1, 2), соосный ее центральной оси.

Вторая ступень содержит цилиндрический корпус 8 (фиг. 1, 2), жаровую трубу 9 (фиг. 1, 2), тангенциальный сопловой закручивающий аппарат 10 (фиг. 2), выходной патрубок 11 (фиг. 1, 2) с центральным входным отверстием 12 (фиг. 1, 2), расположенным в плоскости тангенциального соплового закручивающего аппарата 10 (фиг. 2), и выходным отверстием 13 (фиг. 2), предкамеру 14 (фиг. 1, 2) с входными и выходными отверстиями 15 (фиг. 1, 2), 16 (фиг. 1, 2), патрубки подачи воздуха 17 (фиг. 2), отвода смеси 18 (фиг. 1, 5) остатков твердых частиц и газа.

Патрубок подачи воздуха 17 (фиг. 2) сообщается с тангенциальным сопловым закручивающим аппаратом 10 (фиг. 2), а патрубок отвода смеси 18 (фиг. 1, 5) сообщается с проточной частью жаровой трубы 9 (фиг. 1, 2) в противоположном от тангенциального соплового закручивающего аппарата 10 (фиг. 2) конце.

Патрубки 17 (фиг. 2), 18 (фиг. 1, 5) установлены тангенциально к внутренней поверхности корпуса 8 (фиг. 1, 2) так, что векторы угловых скоростей потока воздуха и потока смеси остатков твердых частиц и газа совпадают по направлению с вектором угловой скорости воздуха на выходе из соплового закручивающего аппарата 10 (фиг. 2).

При этом тангенциальный сопловой закручивающий аппарат 10 (фиг. 2) формирует закрутку потока, совпадающую с направлением вектора угловой скорости закрутки потока в первичной противоточной 1 (фиг. 1, 2) жаровой трубе.

Способ сжигания измельченного твердого топлива.

В газогенератор от внешних источников через патрубки 19 (фиг. 1) и 20 (фиг. 1) подают воздух, подводимый к первичной противоточной 1 (фиг. 1, 2) и вторичной противоточной 2 (фиг. 1, 2) жаровым трубам, через сопловые закручивающие аппараты 5 (фиг. 1, 2, 5) и 6 (фиг. 1, 2, 4).

В каждой жаровой трубе 1 (фиг. 1, 2) и 2 (фиг. 1, 2) формируется внешний сильно закрученный поток, находящийся в противотоке с окружной скоростью, и генерирующие внутренние потоки, движущиеся в противотоке с осевыми скоростями по отношению к внешним потокам. Затем внешние потоки поступают в жаровую трубу 4 (фиг. 1, 2, 4) камеры турбулизации 3 (фиг. 1, 2, 3).

Измельченное топливо подают через устройство подачи 21 (фиг. 5) в сопловой закручивающий аппарат 5 (фиг. 1, 2, 5) жаровой трубы 1 (фиг. 1, 2) и через устройство 22 (фиг. 4) в сопловой закручивающий аппарат 6 (фиг. 1, 2, 4) жаровой трубы 2 (фиг. 1, 2).

Одновременно в устройства 21 (фиг. 5), 22 (фиг. 4) подается воздух для формирования топливовоздушной смеси, которая входит в сформированные внешние потоки жаровых труб 1 (фиг. 1, 2) и 2 (фиг. 1, 2).

Осуществляют зажигание топливовоздушной смеси в камере турбулизации 3 (фиг. 1, 2, 3) устройствами розжига 23 (фиг. 3), 24 (фиг. 3), которые формируют зону горения и газификации во внутренних потоках жаровых труб 1 (фиг. 1, 2), 2 (фиг. 1, 2), 4 (фиг. 1, 2, 4).

Продукты газификации первой ступени перемещаются внутренним потоком в направлении второй ступени и входят через входное отверстие 15 (фиг. 1, 2) в предкамеру 14 (фиг. 1, 2) второй ступени.

Несгораемые крупные частицы перемещаются внешним потоком в жаровой трубе 2 (фиг. 1, 2) в направлении кипящего слоя 25 (фиг. 1, 2), расположенного в противоположном от соплового закручивающего аппарата 6 (фиг. 1, 2, 4) торце жаровой трубы 2 (фиг. 1, 2), для их окончательной газификации, дожигания и отделения золовых частиц от потока газообразных продуктов.

Дожигание во второй ступени газа, полученного в первой ступени, осуществляют путем формирования в жаровой трубе 9 (фиг. 1, 2) сильно закрученного потока воздуха. В жаровую трубу 9 (фиг. 1, 2) воздух подводят через патрубок 17 (фиг. 2), откуда он перемещается тангенциально по кольцевому каналу 26 (фиг. 2), образованному внутренней поверхностью корпуса 8 (фиг. 1, 2) и внешней поверхностью жаровой трубы 9 (фиг. 1, 2), откуда воздух входит в тангенциальный сопловой закручивающий аппарат 10 (фиг. 2).

Использование кольцевого канала 26 (фиг. 2) и тангенциальная подача в него воздуха позволяют повысить надежность конструкции жаровой трубы путем снижения термической нагрузки на ее стенки.

Проходя тангенциальные сопловые каналы 27 (фиг. 6), образованные профилированными лопатками 28 (фиг. 6), потоки ускоряются и выходят в жаровую трубу 9 (фиг. 1, 2), формируя в ней сильно закрученный поток, с одинаково направленным вектором угловой скорости, что и поток, выходящий из первой ступени.

Расходные скорости потока на выходе из тангенциального соплового закручивающего аппарата 10 (фиг. 2) можно регулировать путем варьирования проходных сечений межлопаточных каналов 27 (фиг. 6), путем поворота лопаток 28 (фиг. 6) вокруг регулировочных фиксирующих шпилек 29 (фиг. 6), закрепленных на торцевой стенке 30 (фиг. 6), в которой выполнены отверстия 31 (фиг. 6) для выхода части воздуха на охлаждение сопла 32 (фиг. 1, 2). Это позволяет настроить режим рабочего процесса на оптимальные параметры по производительности, по экологическим и экономическим характеристикам, кроме того, выполнение отверстий 31 (фиг. 6) и выход через них воздуха позволяют повысить надежность конструкции сопла 32 (фиг. 1, 2) путем снижения термической нагрузки на его стенку.

В жаровой трубе 9 (фиг. 1, 2) формируется сильно закрученный поток, состоящий из внешнего и внутреннего потоков, движущихся с противоположными осевыми составляющими скорости, во внутренний поток которого эжектируют внутренний суммарный поток продуктов газификации первой ступени, выходящий из патрубка 7 (фиг. 1, 2) через отверстие 15 (фиг. 1, 2). Организация эжектирования продуктов газификации приводит к повышению производительности рабочего процесса за счет увеличения сдвиговых осевых скоростей на границе разделения внешнего и внутреннего потоков, а также к повышению экономических характеристик за счет снижения силовой нагрузки на внешние устройства подачи воздуха в первую ступень.

Дожигание осуществляют в зоне горения, внутри предкамеры 14 (фиг. 1, 2), со стабилизацией процесса горения радиальными струями, поступающими через отверстия 33 (фиг. 4), соединяющие внутренний объем предкамеры 14 (фиг. 1, 2) и охватывающий ее объем жаровой трубы 9 (фиг. 1, 2), а также формирование зоны горения, промежуточной зоны и зоны разбавления во внутреннем потоке жаровой трубы повышает надежность процесса горения во второй ступени путем его стабилизации за счет формирования локальных зон горения за радиальными струями, стабилизирующими процесс горения.

Из патрубка 18 (фиг. 1, 5), сообщающегося с проточной частью жаровой трубы 9 (фиг. 1, 2) в противоположном от тангенциального соплового закручивающего аппарата 10 конце (фиг. 2), отводят смесь негорючих компонентов топлива с воздухом, которые разделяют во внешнем устройстве, например в циклоне. Это приводит к повышению экологических характеристик способа за счет отсутствия выбросов с дымовыми газами твердых негорючих частиц в атмосферу.

Предлагаемый способ сжигания измельченного твердого топлива и устройство для его осуществления позволяют значительно повысить эффективность осуществления рабочего процесса сжигания топлива путем повышения производительности, экономических и экологических характеристик, расширения вида сжигаемого топлива и повышения надежности рабочего процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сжигания топлива | 2019 |

|

RU2708011C1 |

| КОЛЬЦЕВАЯ КАМЕРА СГОРАНИЯ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ОСУЩЕСТВЛЕНИЯ РАБОЧЕГО ПРОЦЕССА | 2016 |

|

RU2624682C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2002 |

|

RU2212004C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА В КИПЯЩЕМ СЛОЕ | 2008 |

|

RU2379586C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА В КИПЯЩЕМ СЛОЕ | 2008 |

|

RU2379587C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 2006 |

|

RU2321612C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2006 |

|

RU2307985C1 |

| Способ утилизации твердых углеводородных отходов (в том числе медицинских и биологических) и установка для его осуществления | 2018 |

|

RU2688990C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В ЦИКЛОННОМ ПРЕДТОПКЕ КОТЛА И ПРЕДТОПОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389946C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА | 2007 |

|

RU2352864C1 |

Изобретение относится к области теплоэнергетики, а именно к способу сжигания угля, углеродосодержащих отходов производств из разных областей промышленности и других видов твердого топлива. Устройство для сжигания измельченного твердого топлива состоит их двух ступеней, первая ступень выполнена в виде газогенератора, а вторая ступень выполнена в виде камеры дожигания, блок газификации мелкой фракции содержит размещенные соосно первичную противоточную и вторичную противоточную жаровые трубы, размещенную между ними камеру турбулизации, содержащую жаровую трубу, диаметр которой больше диаметров первичной противоточной и вторичной противоточной жаровых труб, каждая первичная противоточная и вторичная противоточная жаровые трубы содержат тангенциальные сопловые закручивающие аппараты, формирующие закрутку потоков с противоположным направлением векторов угловой скорости, при этом первичная противоточная жаровая труба в плоскости тангенциального соплового закручивающего аппарата содержит патрубок, соосный ее центральной оси, вторая ступень содержит цилиндрический корпус, жаровую трубу, тангенциальный сопловой закручивающий аппарат, выходной патрубок с центральным входным отверстием, расположенным в плоскости тангенциального соплового закручивающего аппарата, и выходным отверстием, предкамеру с входными и выходными отверстиями, при этом тангенциальный сопловой закручивающий аппарат формирует закрутку потока, совпадающую с направлением вектора угловой скорости закрутки потока в первичной противоточной жаровой трубе, патрубки подачи воздуха, отвода смеси остатков твердых частиц и газа, причем патрубок подачи воздуха сообщается с тангенциальным сопловым закручивающим аппаратом, а патрубок отвода смеси сообщается с проточной частью жаровой трубы в противоположном от тангенциального соплового закручивающего аппарата конце, при этом патрубки установлены тангенциально внутренней поверхности корпуса так, что векторы угловых скоростей потока воздуха и потока смеси остатков твердых частиц и газа совпадают по направлению с вектором угловой скорости воздуха на выходе из соплового закручивающего аппарата. Технический результат - повышение эффективности осуществления рабочего процесса сжигания топлива путем повышения производительности, экономических и экологических характеристик, расширения вида сжигаемого топлива и повышения надежности рабочего процесса. 2 н.п. ф-лы, 6 ил.

1. Способ сжигания измельченного твердого топлива путем газификации в первой ступени и дожигания во второй ступени, при этом в первой ступени создают закрученный поток измельченного топлива при коэффициенте избытка воздуха, меньшем единицы, а крупные частицы направляют в кипящий слой для их окончательной газификации, дожигания и отделения золовых частиц от потока газообразных продуктов, отличающийся тем, что в первой ступени создают интенсивную зону турбулизации измельченного топлива с воздухом путем формирования двух сильно закрученных потоков, находящихся в противотоке по окружной скорости, при этом каждый закрученный поток генерирует внешний и внутренний потоки, движущиеся в противотоке с осевыми скоростями по отношению к внешним потокам, вторая ступень выполнена в виде камеры дожигания, где формируют внешний и внутренний потоки, движущиеся в противотоке с осевыми скоростями, а зону горения формируют во внутреннем потоке, смесь негорючих компонентов выводят через соответствующий патрубок.

2. Устройство для сжигания измельченного твердого топлива, состоящее их двух ступеней, первая ступень выполнена в виде газогенератора, а вторая ступень выполнена в виде камеры дожигания, отличающееся тем, что блок газификации мелкой фракции содержит размещенные соосно первичную противоточную и вторичную противоточную жаровые трубы, размещенную между ними камеру турбулизации, содержащую жаровую трубу, диаметр которой больше диаметров первичной противоточной и вторичной противоточной жаровых труб, каждая первичная противоточная и вторичная противоточная жаровые трубы содержат тангенциальные сопловые закручивающие аппараты, формирующие закрутку потоков с противоположным направлением векторов угловой скорости, при этом первичная противоточная жаровая труба в плоскости тангенциального соплового закручивающего аппарата содержит патрубок, соосный ее центральной оси, вторая ступень содержит цилиндрический корпус, жаровую трубу, тангенциальный сопловой закручивающий аппарат, выходной патрубок с центральным входным отверстием, расположенным в плоскости тангенциального соплового закручивающего аппарата, и выходным отверстием, предкамеру с входными и выходными отверстиями, при этом тангенциальный сопловой закручивающий аппарат формирует закрутку потока, совпадающую с направлением вектора угловой скорости закрутки потока в первичной противоточной жаровой трубе, патрубки подачи воздуха, отвода смеси остатков твердых частиц и газа, причем патрубок подачи воздуха сообщается с тангенциальным сопловым закручивающим аппаратом, а патрубок отвода смеси сообщается с проточной частью жаровой трубы в противоположном от тангенциального соплового закручивающего аппарата конце, при этом патрубки установлены тангенциально внутренней поверхности корпуса так, что векторы угловых скоростей потока воздуха и потока смеси остатков твердых частиц и газа совпадают по направлению с вектором угловой скорости воздуха на выходе из соплового закручивающего аппарата.

| СПОСОБ СЖИГАНИЯ ИЗМЕЛЬЧЕННОГО ТВЕРДОГО ТОПЛИВА | 2004 |

|

RU2258866C1 |

| НИЗКОЭМИССИОННЫЙ ЦИКЛОННЫЙ РЕАКТОР | 2010 |

|

RU2446350C1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В ЦИКЛОННОМ ПРЕДТОПКЕ КОТЛА И ПРЕДТОПОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389946C2 |

| СПОСОБ СЖИГАНИЯ УГОЛЬНОЙ ПЫЛИ В ВИХРЕВОЙ ТОПКЕ | 2009 |

|

RU2418237C2 |

Авторы

Даты

2017-12-13—Публикация

2017-01-10—Подача