Изобретение относится к области переработки твердых углеродосодержащих материалов и может найти применение при получении активированного угля.

Известен способ непрерывной термохимической переработки углеродосодержащего сырья, включающий переработку сырья при температуре 200-950°С в среде восстановительного газа с подачей пара, дальнейшее охлаждение и выгрузку активированного угля. При сжигании углеводородного топлива с коэффициентом расхода воздуха менее 1,0 получают восстановительный газ, который смешивают с газами процесса термохимической обработки в соотношении 1:(0,1-10) и подают не менее чем в три зоны реактора. Смешение производят перед подачей в каждую реакторную зону в пропорции, обеспечивающей необходимый температурный режим для получения угля с заданными параметрами. Насыщенный водяной пар температурой 110-120°С подают в нижнюю часть реактора дозировано (см. заявку на изобретение RU 2004113074).

Недостатком известного способа является невысокое качество получаемого активированного угля, из-за загрязнения его компонентами, находящимися в продуктах сгорания углеводородного топлива, формирующих восстановительный газ, и неоднородности свойств из-за неравномерного подвода теплоты к перерабатываемому продукту.

Известен также способ получения активированного угля, при котором частицы твердого топлива сушат, карбонизируют с образованием полукокса и газообразных продуктов карбонизации, активируют водяным паром с образованием активированного угля и газообразных продуктов активации. Сушку ведут в слое, взвешенном острой струей газообразных продуктов карбонизации, подаваемой сверху, карбонизацию ведут острой струей газообразных продуктов активации, подаваемой сверху, а активацию - острой струей водяного пара (см. патент RU 2051094 С1, 27.12.1995).

Недостатком известного способа является невысокое качество полученного активированного угля из-за низкой прочности, обусловленной тем, что сушка и карбонизация в режиме слоя, взвешенного острой струей газообразных продуктов, протекает при высокоскоростном нагреве частиц исходного материала. Это приводит к интенсивному одновременному выделению большого объема влаги и летучих продуктов из обрабатываемой частицы, что сопровождается растрескиванием и разрушением структуры пор активированного угля.

Из известных способов получения активированного угля наиболее близким к заявляемому является способ, описанный в патенте RU 2257344 С1, 27.07.2005. В этом способе производят нагрев углеродосодержащего сырья в атмосфере парогазовой смеси, подаваемой со стадии активации в режиме противотока, карбонизацию, дожигание газообразных продуктов карбонизации, подачу карбонизата на активацию, активацию в режиме взвешенного слоя с помощью струи газообразного активирующего агента, выгрузку горячего активирующего угля и его охлаждение. Нагрев углеродосодержащего угля производят до температуры карбонизации, равной 650-850°С. Нагрев и карбонизацию осуществляют в непрерывном режиме, подачу карбонизата в печь - порционно после выгрузки из нее предыдущей партии активированного угля. Активацию осуществляют при температуре 750-950°С. Дожигание газообразных продуктов карбонизации осуществляют в котле-утилизаторе с получением водяного пара низкого давления, который используют для приготовления активирующего агента. Технологический цикл осуществляют под разрежением, создаваемым дымососом.

Недостатками известного способа являются:

- невысокое качество получаемого активированного угля из-за загрязнения его компонентами, находящимися в продуктах углеводородного топлива, формирующих активирующий агент, и неоднородности свойств, обусловленной неравномерным подводом теплоты к перерабатываемому продукту;

- недостаточная энергетическая эффективность процесса карбонизации из-за отсутствия внешнего подвода теплоты через стенки реактора-карбонизатора от внешнего теплоносителя.

Известна установка для получения активированного угля, описанная в заявке на изобретение RU 2004113074. Она содержит аппарат сушки, шлюзовой дозатор, реактор, бункер для охлаждения, газодувку аппарата сушки, генератор восстановительного газа, задвижки, газодувку реактора и подачу специального агента. Реактор включает, как минимум, зону нагрева углеродосодержащего сырья, зону карбонизации твердого продукта и зону активации карбонизата. Генератор восстановительного газа соединен трубопроводами не менее чем с тремя зонами реактора. Внешний источник насыщенного водяного пара трубопроводом соединен с нижней частью реактора.

Известная установка не обеспечивает качество получаемого активированного угля из-за загрязнения его неразрушенными или вновь синтезированными компонентами, вызванное соединением трубопроводами генератора восстановительного газа и реактора, и из-за неоднородности свойств, обусловленной неравномерностью подвода теплоты к перерабатываемому продукту.

Известна также установка для получения активированного угля, содержащая последовательно соединенные сушилку, реактор-карбонизатор и камеру активации с узлом загрузки полукокса и узлом выгрузки активированного угля и котел-утилизатор. В котле-утилизаторе расположен змеевик, выход которого через узел выгрузки реактора-карбонизатора соединен с камерой активации трубопроводом, который в верхней части камеры активации установлен вертикально. Выход парогазовой смеси из камеры активации соединен с реактором-карбонизатором трубопроводом, который в верхней части реактора-карбонизатора установлен вертикально, а выход парогазовой смеси из реактора-карбонизатора соединен с сушилкой трубопроводом, который в верхней части сушилки установлен вертикально (патент RU 2051094 С1, 27.12.1995).

Известная установка не обеспечивает достаточной энергетической эффективности процесса получения активированного угля, что вызвано отсутствием плавного, равномерного перехода процессов сушки, карбонизации и активации из-за блочного выполнения последовательно соединенных сушилки, реактора-карбонизатора и камеры активации.

Из известных установок для получения активированного угля наиболее близкой к заявляемой является установка, содержащая, сушилку, реактор-карбонизатор, трубопровод загрузки сырья, камеру активации, котел-утилизатор, камеру сжигания топлива и охладитель активированного угля (патент RU 2148013, 27.04.2000).

Основными недостатками данной установки являются:

- невысокое качество получаемого активированного угля из-за загрязнения его неразрушенными или вновь синтезированными компонентами вследствие соединения трубопроводом камеры сжигания топлива и камеры активации;

- недостаточная энергетическая эффективность процесса карбонизации из-за отсутствия внешнего подвода теплоты через стенки реактора-карбонизатора от внешнего теплоносителя.

Техническая задача, которую решает предлагаемое изобретение - это повышение качества получаемого активированного угля и повышение энергетической эффективности технологического процесса.

Техническая задача решается тем, что в способе получения активированного угля в реакторе производят нагрев подготовленного углеродосодержащего сырья до температуры карбонизации не менее 650°С в атмосфере парогазовой смеси, подаваемой в режиме противотока, его карбонизацию и дожигание газообразных продуктов карбонизации, активацию с помощью активирующего агента при температуре не менее 750°С, выгрузку горячего угля и его охлаждение. Способ отличается тем, что в процессе нагрева, карбонизации и активации, к перерабатываемому сырью, движущемуся по винтовому каналу с постепенно уменьшающейся осевой составляющей скорости, осуществляют одновременно внешний и внутренний подвод теплоты. Внешний подвод теплоты осуществляют двумя потоками теплоносителя через кольцевой и цилиндрический каналы, при этом векторы тепловых потоков перпендикулярны вектору скорости движения перерабатываемого сырья. Внутренний подвод теплоты осуществляют от парогазовой смеси, образующейся при нагреве, карбонизации и активации перерабатываемого сырья, при этом парогазовую смесь после нагрева сырья отбирают для получения теплоносителя, а весь технологический цикл осуществляют в непрерывном режиме. Величину внешних тепловых потоков регулируют температурой теплоносителя и его коэффициентом теплоотдачи путем изменения скорости движения теплоносителя. Плотности тепловых потоков через оболочки кольцевого и цилиндрического каналов в каждом нормальном сечении имеет одинаковую величину. Окружные и осевые составляющие скоростей потоков теплоносителя и перерабатываемого сырья имеют противоположное направление, при этом часть теплоты теплоносителя внешнего и внутреннего потоков, выходящих из реактора, подают для дополнительного нагрева поступающего после охлаждения горячего угля воздуха, который затем используют для получения теплоносителя. Парогазовую смесь, отбираемую после нагрева сырья, поджигают и сжигают, используя способ двухступенчатого сжигания с эжектированием и началом сжигания парогазовой смеси в первой ступени, дожиганием и формированием заданных параметров теплоносителя в приосевом вихре основной ступени. В качестве периферийного вихря основной ступени используют сильно закрученный поток нагретого воздуха, при этом осевое движение периферийного вихря находится в режиме противотока к осевому движению приосевого вихря. Одну часть теплоты полученного теплоносителя используют для получения активирующего агента - перегретого водяного пара, а другую - для осуществления процессов карбонизации и нагрева подготовленного углеродосодержащего сырья. Для охлаждения горячего угля его движение по кольцевому каналу формируют как винтовое. Для охлаждения горячего угля используют внешний и внутренний потоки воздуха, при этом теплопередача от охлаждаемого угля к воздуху происходит в двух противоположных направлениях - к внешнему и внутреннему потокам воздуха, которые имеют сильную закрутку на входе. Движение потоков воздуха в осевом направлении осуществляют в режиме противотока движению охлаждаемого угля.

В установку для получения активированного угля, содержащую, реактор, снабженный трубопроводом загрузки сырья, зону активации, котел-утилизатор, камеру сжигания топлива и охладитель активированного угля. Установка отличается тем, что в реакторе расположены последовательно зоны нагрева, карбонизации и активации. В цилиндрическом корпусе реактора, соосно с ним одна внутри другой расположены две цилиндрические оболочки, наружная и внутренняя, с расположенными на ней винтовыми ребрами. Внутренняя цилиндрическая поверхность корпуса и наружная оболочка образуют кольцевой канал. Наружная и внутренняя оболочки образуют винтовой канал, а внутренняя оболочка - цилиндрический канал. Винтовой канал зоны нагрева соединен с трубопроводом загрузки сырья и с камерой сжигания топлива, соединенной с котлом-утилизатором. Один из выходов котла-утилизатора соединен с входом винтового канала зоны активации, а другой - с входами кольцевого и цилиндрического каналов, охватывающих зону активации, выходы которых соединены с входом теплообменника. Выход зоны активации реактора соединен с входом охладителя активированного угля, второй вход которого соединен с источником воздуха, а выход - с входом теплообменника, один выход которого соединен с входом камеры сжигания топлива, а другой с атмосферой. Вход котла-утилизатора соединен с источником воды или водяного пара. Расположенные на внутренней оболочке реактора винтовые ребра выполнены с шагом, увеличивающимся в направлении от зоны активации и зоне нагрева, при этом внутренняя оболочка реактора соединена с мотор-редуктором с частотным регулятором оборотов. Камера сжигания топлива выполнена в виде камеры сгорания вихревого противоточного типа, содержащей две ступени, первую и основную, при этом основная ступень выполнена в виде трубчатой камеры сгорания вихревого противоточного типа, а первая ступень - в виде трубчатой камеры сгорания вихревого прямоточного типа. На входе первой ступени установлен вихревой эжектор, канал пассивного потока которого соединен с выходом винтового канала камеры нагрева реактора, а канал активного потока соединен с теплообменником. Вихревой эжектор содержит форкамеры, выходные сопла которых расположены тангенциально к проточной части первой ступени. Охладитель активированного угля выполнен в виде шнека с охлаждающими внешним кольцевым и внутренним цилиндрическим воздушными каналами. Шнек охладителя активированного угля снабжен мотор-редуктором с частотным регулятором оборотов, который соединен с частотным регулятором оборотов мотор-редуктора внутренней оболочки реактора. Трубопровод загрузки сырья снабжен шнеком-дозатором, соединенным с мотор-редуктором с частотным регулятором оборотов, который соединен с частотным регулятором оборотов мотор-редуктора внутренней оболочки реактора.

Таким образом, введенные в способ и установку для получения активированного угля новые отличительные признаки в совокупности с известными признаками позволяют решить поставленную задачу.

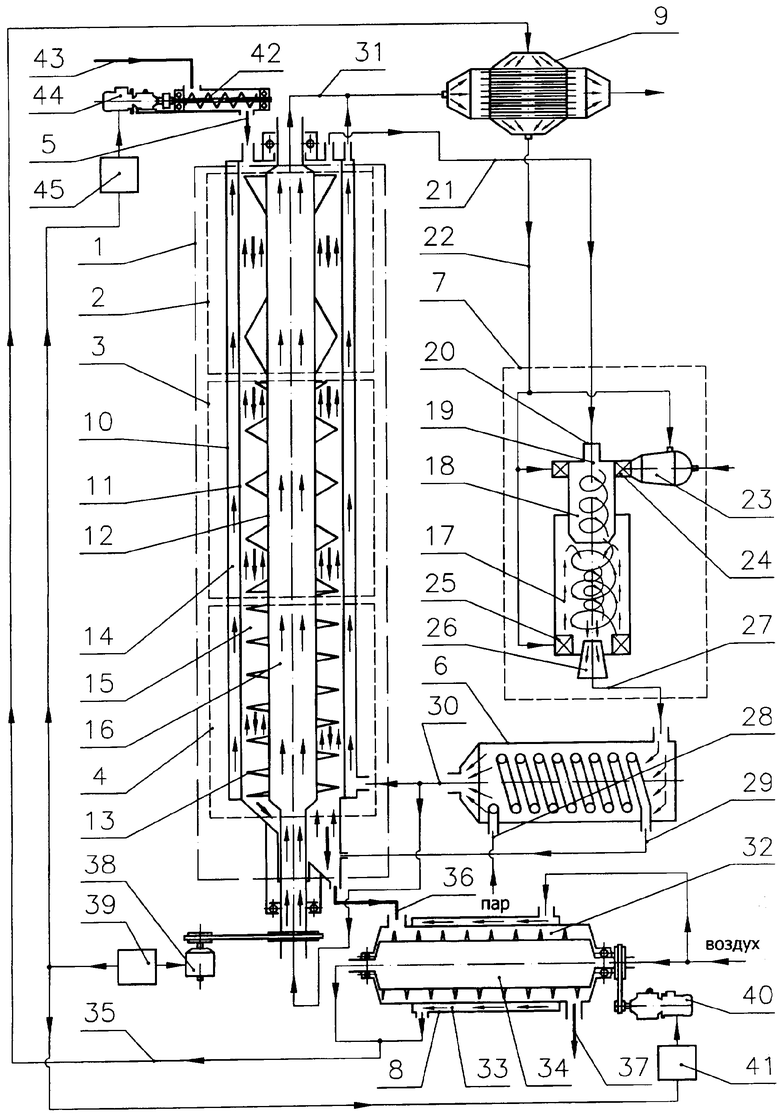

Предлагаемое изобретение поясняется чертежом, на котором дана схема предлагаемой установки.

Способ получения активированного угля осуществляют следующим образом. Подготовленное углеродосодержащее сырье подают в зону нагрева реактора, где его нагревают до температуры карбонизации (не менее 650°С) в атмосфере парогазовой смеси, подаваемой в режиме противотока, карбонизируют, осуществляет активацию карбонизата активирующим агентом при температуре не менее 750°С и выгрузку горячего активированного угля. Полученный горячий активированный уголь охлаждают и отправляют для дальнейшей сортировки и упаковки. Весь технологический цикл осуществляют в непрерывном режиме. Движение перерабатываемого сырья при нагреве, карбонизации и активации организуют по винтовому каналу с постепенно уменьшающейся осевой составляющей скорости. Это позволяет управлять процессами нагрева, карбонизации и активации, и, как следствие, скоростью подъема температуры перерабатываемого продукта. В процессе нагрева, карбонизации и активации к перерабатываемому сырью, движущемуся по винтовому каналу, осуществляют одновременно внешний и внутренний подвод теплоты. Внешний подвод теплоты осуществляют двумя потоками теплоносителя через кольцевой и цилиндрический каналы реактора. Векторы тепловых потоков перпендикулярны вектору скорости движения перерабатываемого сырья. Величину внешних тепловых потоков регулируют температурой теплоносителя и его коэффициентом теплоотдачи путем изменения скорости движения теплоносителя. Плотности тепловых потоков через оболочки кольцевого и цилиндрического каналов реактора в каждом нормальном сечении имеют одинаковую величину. Окружные и осевые составляющие скоростей потоков теплоносителя и перерабатываемого сырья имеют противоположное направление.

Внутренний подвод теплоты осуществляют от парогазовой смеси, образующейся при нагреве, карбонизации и активации перерабатываемого сырья. Часть теплоты теплоносителя внешнего и внутреннего потоков, выходящих из реактора, подают для дополнительного нагрева поступающего после охлаждения горячего угля воздуха, который затем используют для получения теплоносителя.

Парогазовую смесь после нагрева сырья отбирают, смешивают с нагретым воздухом, поджигают и сжигают, используя способ двухступенчатого сжигания с эжектированием и началом сжигания смеси в первой ступени, дожиганием и формированием заданных параметров теплоносителя в приосевом вихре основной ступени. Процесс эжектирования парогазовой смеси в первую ступень сжигания осуществляют созданием на входе в первую ступень осевого градиента статического давления, направленного против потока парогазовой смеси, за счет формирования высокого радиального градиента статического давления сильно закрученным потоком воздуха, подаваемым на вход в первую ступень. В качестве периферийного вихря основной ступени используют сильно закрученный поток нагретого воздуха, при этом осевое движение периферийного вихря находится в режиме противотока к осевому движению приосевого вихря. Одну часть теплоты полученного теплоносителя используют для получения активирующего агента - перегретого водяного пара, а другую - для осуществления процессов карбонизации и нагрева подготовленного углеродосодержащего сырья. Процесс теплопередачи между теплоносителем и формирующимся активирующим агентом осуществляют в высокотемпературном сильно закрученном потоке теплоносителя и движущемся в противотоке к нему водяном паре. Такое выполнение процесса получения активирующего агента уменьшает потери теплоты в окружающую среду за счет интенсификации процесса теплоотдачи. При охлаждении горячего угля его движение по кольцевому каналу формируют как винтовое. Для охлаждения горячего угля используют внешний и внутренний потоки воздуха, теплопередача к которым от угля происходит в двух противоположных направлениях. Внешний и внутренний потоки воздуха имеют сильную закрутку на входе, которую осуществляют, например, за счет тангенциального по отношению к поверхности каналов подвода воздуха. Движение потоков воздуха в осевом направлении осуществляют в режиме противотока движению охлаждаемого угля. Таким образом, проведение процессов нагрева, карбонизации и активации в непрерывном режиме позволяет:

- повысить качество получаемого активированного угля за счет повышения качества (чистоты) активирующего агента, подаваемого на процесс активизации, и однородности свойств получаемого угля за счет одновременного подвода теплоты к перерабатываемому продукту двумя потоками, внешним и внутренним;

- повысить энергетическую эффективность термохимических процессов за счет внешнего подвода теплоты от внешнего потока теплоносителя.

Кроме того, получение теплоносителя с использованием способа двухступенчатого сжигания с эжектированием и началом сжигания парогазовой смеси в первой ступени, дожиганием и формированием заданных параметров теплоносителя в приосевом вихре основной ступени позволяет:

- повысить экологическую безопасность способа за счет снижения выбросов СО, NOх и СНх из-за низкого их содержания;

- улучшить пусковые и рабочие характеристики процесса сжигания парогазовой смеси, имеющей относительно низкое значение теплоты сгорания.

Использование предлагаемого способа позволяет утилизировать часть теплоты охлаждаемого активированного угля для подогрева воздуха, подаваемого от внешнего источника, а часть теплоты теплоносителя, выходящего из реактора, для подогрева воздуха, выходящего из охладителя активированного угля. Оставшуюся часть теплоты теплоносителя можно использовать, например, для сушки подготавливаемого сырья.

Установка для получения активированного угля (см. чертеж) содержит реактор 1, в котором последовательно расположены зона нагрева 2, зона карбонизации 3 и зона активации 4, трубопровод загрузки сырья 5, котел-утилизатор 6, камеру сжигания топлива 7, охладитель активированного угля 8, теплообменник 9. В цилиндрическом корпусе 10 реактора 1 соосно с ним одна внутри другой расположены две цилиндрические оболочки, наружная 11 и внутренняя 12 с выполненными на ней винтовыми ребрами 13, шаг которых увеличивается в направлении от зоны активации к зоне нагрева. Внутренняя цилиндрическая поверхность корпуса 10 и наружная оболочка 11 образуют кольцевой канал 14, а наружная оболочка 11 и внутренняя оболочка 12 - винтовой канал 15. Внутренняя оболочка 12 образует цилиндрический канал 16. Винтовой канал 15 зоны нагрева 2 соединен с трубопроводом загрузки сырья 5 и с камерой сжигания топлива 7, соединенной с котлом-утилизатором 6. Камера сжигания топлива 7, выполненная в виде камеры сгорания вихревого противоточного типа, содержит две ступени сгорания топлива: основную 17, выполненную в виде трубчатой камеры сгорания вихревого противоточного типа, и первую 18, выполненную в виде трубчатой камеры сгорания вихревого прямоточного типа. На входе первой ступени 18 установлен вихревой эжектор 19, вход канала пассивного потока 20 которого соединен трубопроводом 21 с выходом винтового канала 15 зоны нагрева 2, а вход канала активного потока трубопроводом 22 - с выходом теплообменника 9. Вихревой эжектор 19 содержит не менее одной соединенной с источником топлива форкамеры 23, выходные сопла 24 которых расположены тангенциально к проточной части первой ступени 18 камеры сжигания топлива 7. Основная ступень 17 камеры сжигания топлива 7 содержит сопловой закручивающий аппарат 25, расположенный в конце камеры сжигания топлива 7, противоположном первой ступени 18. В приосевой зоне соплового закручивающего аппарата 25 выполнено выходное отверстие 26, соединенное трубопроводом 27 с входом котла-утилизатора 6, второй вход 28 которого соединен с источником воды или водяного пара. Выход активирующего агента котла-утилизатора 6 соединен трубопроводом 29 с входом винтового канала 15 зоны активации 4. Выход теплоносителя котла-утилизатора 6 соединен с кольцевым 14 и цилиндрическим 16 каналами трубопроводом 30. Выходы этих каналов со стороны зоны нагрева 2 объединены и соединены трубопроводом 31 с теплообменником 9. Охладитель активированного угля 8 выполнен в виде шнека 32 с внешним кольцевым 33 и внутренним цилиндрическим 34 воздушными каналами, входы которых соединены с внешним источником воздуха, а выходы объединены и соединены трубопроводом 35 с теплообменником 9. Вход шнека 32 охладителя активированного угля 8 трубопроводом 36 соединен с выходом винтового канала 15 зоны активации 4. На выходе шнек 32 охладителя активированного угля 8 снабжен патрубком 37 для выгрузки активированного угля для его дальнейшей сортировки и упаковки.

Внутренняя оболочка 12 термохимического реактора 1 механически связана с мотор-редуктором 38, который электрически связан с частотным регулятором оборотов 39. Шнек 32 охладителя активированного угля 8 механически связан с мотор-редуктором 40, который электрически связан с частотным регулятором оборотов 41. Трубопровод загрузки сырья 5 снабжен шнеком-дозатором угля 42 с входным патрубком 43 для загрузки подготовленного сырья. Шнек-дозатор 42 механически связан с мотор-редуктором 44, который электрически связан с частотным регулятором оборотов 45. Частотный регулятор оборотов 39 соединен с частотным регулятором оборотов 41 и с частотным регулятором оборотов 45.

Установка для получения активированного угля работает следующим образом. Подготовленное для переработки сырье влажностью не более 20% подается через входной патрубок 43 шнека-дозатора сырья 42 в винтовой канал 15 зоны нагрева 2, в которой поступившее сырье нагревается до температуры карбонизации не менее 650°С. Нагретое до температуры карбонизации сырье перемещается по винтовому каналу 15 в зону карбонизации 3 под действием гравитационной силы и за счет вращения внутренней оболочки 12. В зоне карбонизации 3, при температуре не менее 650°С, происходит процесс карбонизации. Полученный в результате карбонизации горячий твердый продукт - карбонизат перемещается по винтовому каналу 15 в зону активации 4, в которой поступивший карбонизат подвергается воздействию активирующего агента - перегретого водяного пара при температуре не менее 750°С. Полученный в процессе активации горячий активированный уголь по трубопроводу 36 поступает в охладитель активированного угля 8. Необходимая температура при нагреве сырья, его карбонизации и активации карбонизата обеспечивается за счет передачи теплоты наружной цилиндрической оболочкой 11 и внутренней оболочкой 12 от теплоносителя, полученного в камере сжигания топлива 7. Полученный в камере 7 теплоноситель по трубопроводу 27 поступает в котел-утилизатор 6, в котором часть его теплоты расходуется на получение активирующего агента - перегретого водяного пара. Полученный путем перегрева поступающего от внешнего источника водяного пара до температуры не менее 750°С активирующий агент по трубопроводу 29 поступает в зону активации 4 реактора 1. Отдав часть теплоты в котле-утилизаторе 6 на получение активирующего агента, теплоноситель по трубопроводу 30 поступает в кольцевой 14 и цилиндрический 16 каналы реактора 1. В этих каналах часть теплоты он отдает наружной 11 и внутренней 12 оболочкам. Движение теплоносителя в этих каналах находится в направлении противотока движению перерабатываемого сырья. Из кольцевого 14 и цилиндрического 16 каналов по трубопроводу 31 теплоноситель поступает в теплообменник 9. В теплообменнике 9 часть теплоты теплоноситель отдает на нагрев воздуха, поступающего из охладителя активированного угля 8, а другую часть теплоты - внешнему потребителю. Кроме того, в процессе нагрева сырья и его карбонизации осуществляется дополнительный подвод теплоты от потока парогазовой смеси, который образуется в процессах активации и карбонизации и движется по винтовому каналу 15 в противотоке к движению обрабатываемого сырья. Поток парогазовой смеси, пройдя зону нагрева 2, через трубопровод 21 поступает в камеру сжигания топлива 7, где парогазовая смесь сжигается с коэффициентом избытка воздуха не менее единицы с образованием теплоносителя с температурой не менее 750°С. В процессе сжигания парогазовой смеси используется способ двухступенчатого сжигания с эжектированием и началом сжигания в первой ступени 18, дожиганием и формированием заданных параметров теплоносителя в приосевом вихре основной ступени 17. При реализации пускового режима или использовании сырья повышенной влажности, а также при обеспечении заданной температуры в винтовом канале 15 в камеру сжигания топлива 7 от внешнего источника подается дополнительно газообразное или жидкое топливо.

Поток парогазовой смеси, поступающий из зоны нагрева 2 через трубопровод 21 в вихревой эжектор 19 камеры сжигания топлива 7, эжектируется активным потоком воздуха. Активный поток воздуха образован частью потока воздуха, поступающего из теплообменника 9 по трубопроводу 22, и/или потоками продуктов сгорания, образованными в форкамерах 23 и подаваемыми через выходные сопла 24 тангенциально к проточной части первой ступени 18 камеры сжигания топлива 7.

Другая часть нагретого в теплообменнике 9 воздуха по трубопроводу 22 поступает в сопловой закручивающий аппарат 25 для формирования в основной ступени 17 сильно закрученного периферийного потока воздуха. Этот поток воздуха индуцирует в приосевой зоне первой ступени 18 закрученный приосевой поток продуктов сгорания - теплоносителя, который образуется в процессе сжигания парогазовой смеси, эжектируемой эжектором 19, и воздуха, подаваемого по трубопроводу 22. Процессы дожигания и формирования теплоносителя осуществляются в приосевом потоке основной ступени 17. При этом теплоноситель выводится через выходное отверстие 26 по трубопроводу 27 в котел-утилизатор 6.

Поступивший в охладитель активированного угля 8 горячий активированный уголь перемещается шнеком 32 к патрубку 37. При перемещении угля происходит передача теплоты от угля к потокам воздуха, омывающим уголь без прямого контакта и двигающимся по внешнему кольцевому 33 и внутреннему цилиндрическому 34 каналам. Движение потоков воздуха находится в противотоке к движению охлаждаемого активированного угля. Нагретый воздух по трубопроводу 35 поступает в теплообменник 9, из которого по трубопроводу 22 поступает в камеру сжигания топлива 7 для подготовки теплоносителя. Охлажденный до 40-50°С уголь поступает для дальнейшей сортировки и упаковки.

Вращение внутренней оболочки 12 осуществляет мотор-редуктор 38, обороты которого плавно регулируются частотным регулятором 39. Вращение шнека 32 охладителя активированного угля 8 осуществляется мотор-редуктором 40, обороты которого регулируются частотным регулятором оборотов 41. Вращение шнека-дозатора 42 трубопровода загрузки 5 осуществляется мотор-редуктором 44, обороты которого регулируются частотным регулятором оборотов 45. Управление частотными регуляторами оборотов 41 и 45 осуществляет частотный регулятор оборотов 39.

Таким образом, использование предлагаемой установки для получения активированного угля позволяет повысить его качество за счет обеспечения непрерывности процессов, протекающих в установке, и повысить энергетическую эффективность процесса за счет обеспечения одновременного подвода внешнего и внутреннего потоков теплоты к перерабатываемому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ | 2018 |

|

RU2698831C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2051094C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДОГО ТОПЛИВА С ПОСЛЕДОВАТЕЛЬНЫМ ОТВОДОМ ПРОДУКТОВ РАЗДЕЛЕНИЯ | 2010 |

|

RU2464294C2 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ УГЛЕРОДОСОДЕРЖАЩЕГО СЫРЬЯ С ПОЛУЧЕНИЕМ УГЛЕРОДНЫХ СОРБЕНТОВ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2174948C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТОГО ТОПЛИВА | 2001 |

|

RU2183651C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ БУРЫХ УГЛЕЙ С ВЫРАБОТКОЙ ЭЛЕКТРОЭНЕРГИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2211927C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ТОПЛИВ | 2008 |

|

RU2360942C1 |

| Способ автономной электрогенерации и устройство - малая твердотопливная электростанция для его осуществления | 2020 |

|

RU2737833C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ВЫСОКОЗОЛЬНОГО ТВЕРДОГО ТОПЛИВА | 2007 |

|

RU2340650C1 |

Изобретение относится к области переработки твердых углеродосодержащих материалов. В реактор 1, снабженный последовательно расположенными зоной нагрева 2, зоной карбонизации 3 и зоной активации 4, загружают сырье через трубопровод 5. Сырье перемещается через все зоны по винтовому каналу 15 с постепенно уменьшающейся осевой составляющей скорости за счет вращения внутренней оболочки 12. Внешний подвод тепла осуществляют потоком теплоносителя через кольцевой канал 14, образованный внутренней цилиндрической поверхностью корпуса 10 и наружной оболочкой 11. Одновременно осуществляют внутренний подвод тепла потоком теплоносителя через цилиндрический канал 16, образованный внутренней оболочкой 12. Теплоноситель получают в камере сжигания топлива 7 и подают в котел-утилизатор 6, где часть его тепла расходуется на получение активирующего агента - перегретого водяного пара. В зоне нагрева 2 сырье нагревают до температуры карбонизации - не менее 650°С. В зоне активации 4 осуществляют активацию при температуре не менее 750°С карбонизата - твердого продукта, полученного в зоне карбонизации 3. Полученный горячий активированный уголь по трубопроводу 36 подают в охладитель 8. Изобретение позволяет повысить качество получаемого активированного угля и энергетическую эффективность технологического процесса, осуществляемого в непрерывном режиме. 2 н. и 20 з.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2004 |

|

RU2257344C1 |

| УСТАНОВКА И СПОСОБ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 1999 |

|

RU2148013C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУКОКСА | 2000 |

|

RU2169166C1 |

| JP 4182308 A, 29.06.1992 | |||

| JP 2002348111 A, 04.12.2002. | |||

Авторы

Даты

2008-04-10—Публикация

2006-09-11—Подача