Изобретение относится к машиностроению и может быть использовано в автомобилестроении при создании и эксплуатации различных ДВС.

Близким по технической сути является способ регулирования работы ДВС и система для его осуществления [1], заключающийся в том, что цифровым методом осуществляют регулирование и формирование фазы импульса управления зажиганием в зависимости от скорости вращения вала двигателя, устанавливая при этом опережение или запаздывание зажигания относительно начальной фазы регулирования, а также автоматическое управление электромагнитным клапаном подачи топлива в систему холостого хода (х.х.) карбюратора в зависимости от совокупности параметров режима работы двигателя.

Описанный способ, однако, не полностью отвечает современным требованиям по точности регулирования, экономичности и экологичности, так как в известном решении система х.х. используется в качестве всережимного регулятора коэффициента избытка воздуха в топливовоздушной смеси (ТВС) и не позволяет регулировать коэффициент избытка воздуха в зонах более бедной ТВС (система х.х. полностью выключена) или более насыщенной ТВС. Кроме того, использование системы х.х. приводит к неполному сгоранию топлива. Регулирование угла опережения зажигания (УОЗ) производится только в зависимости от скорости вращения двигателя.

Близок также способ управления работой ДВС [2], в котором задают исходные значения управляющих параметров, один из которых - УОЗ, а другой - коэффициент избытка воздуха в рабочей смеси; отслеживают сигналы обратной связи с датчиков режима работы двигателя и автоматически корректируют частоту вращения двигателя.

Данный способ также не полностью отвечает требованиям по точности регулирования, так как является многоступенчатым и не отвечает требованиям по быстродействию и точности исполнения команд.

Аналогом изобретения может быть ДВС, описанный в патенте РФ [3], который содержит емкость с топливом, насос, цилиндр, в полости которого сжигают топливо, а также поршень и диспергатор.

Недостатком аналога является низкая эффективность сжигания топлива в условиях загазованной (насыщенной выхлопными газами) атмосферы.

Прототип [4] от аналога [3] отличается тем, что диспергатор расположен в трубопроводе между насосом и цилиндром, ДВС содержит устройство для подачи воздуха в диспергатор; предлагается конструкция (схема) такого диспергатора, которая позволяет перемешивать топливо и воздух посредством кавитации смеси.

При этом диспергатор, имеющий диффузор и корпус с внутренней полостью, при двукратном и более перепаде давления обеспечивает (посредством кавитации смеси) качественное мелкодисперсное перемешивание воздуха с жидким топливом. Диаметр пузырьков воздуха в топливе находится в диапазоне от 5 мкм до 500 мкм.

В трубопроводе между диспергатором и цилиндром расположен впускной клапан (заслонка), и к трубопроводу между впускным клапаном и диспергатором подключен трубопровод, соединенный через управляемую заслонку с карбюратором. Это позволяет, "перекрыв доступ диспергированной смеси топлива и воздуха в цилиндр", обеспечить ей движение назад в карбюратор (т.е. рециркуляцию) и тем самым получить диспергированное топливо.

Подача воздуха на вход диспергатора может обеспечиваться разными вариантами. Например, у двигателей, работающих на природном газе, ТВС, перед попаданием в цилиндр, имеет существенно увеличенную поверхность соприкосновения воздуха с топливом, что обеспечивает более полное сгорание топлива даже при сильно загазованной атмосфере. Топлива требуется меньше, эффективность работы двигателя выше, особенно в условиях города с загазованной атмосферой.

Недостатком как аналога, так и прототипа является отсутствие контроля качества топлива, заливаемого в бак, и ТВС, поступающей непосредственно в цилиндр, что не позволяет оптимизировать выбор параметров регулирования дроссельной заслонкой и УОЗ.

Задачей изобретения является повышение эффективности управления работой двигателя и улучшение экологических показателей работы ДВС.

Техническими результатами заявленного изобретения являются повышение качества сжигания топлива и увеличение мощности ДВС при работе в условиях загазованной атмосферы.

Заявленные технические результаты достигаются за счет того, что в трубопроводе между диспергатором и впускным коллектором, расположенным перед впускным клапаном цилиндра, устанавливают датчик октанового числа (ДОЧ).

Это дает возможность более точно определить качество ТВС, поступающей в цилиндр, и правильно выбрать УОЗ, а также определить детонационную способность ТВС и установить необходимое положение дроссельной заслонки (зазор), что позволяет обеспечить более полное сгорание ТВС, повысить мощность ДВС и улучшить экологические показатели работы ДВС.

Второй такой ДОЧ может быть расположен в бензопроводе на входе в топливный бак автомобиля перед карбюратором с ТВС для контроля качества бензина, заливаемого в топливный бак.

Кроме того, заявленные технические результаты достигаются за счет того, что двигателем внутреннего сгорания (ДВС), снабженным системами топливоподачи и формирования топливовоздушной смеси (ТВС), содержащими топливный бак, топливный насос, карбюратор, цилиндры, в полостях которых сжигают топливо, поршни, впускные и выпускные клапаны с электрическим управлением, диспергатор, расположенный в трубопроводе между карбюратором и цилиндрами, устройство для подачи воздуха или газа в карбюратор и в диспергатор, которые перемешивают топливо и воздух посредством кавитации смеси, и систему искрового зажигания, а также снабженного системой очистки выхлопных газов, установленной в выпускном канале и содержащей каталитический нейтрализатор, заслонку противодавления и датчик качества выхлопных газов, датчиками температуры в коллекторах, датчиком оборотов вала двигателя и микропроцессором, с целью улучшения экологических показателей работы ДВС, снижения расхода топлива и улучшения удобства управления автомобилем, дополнительно управляют с помощью микропроцессора, программа которого формируется с учетом: априорной информации о значении электропроводности заливаемого в топливный бак бензина, определения в реальном масштабе времени его реального октанового числа при заливании в бак и в момент подачи ТВС во впускной канал рабочего цилиндра, измерения температуры топливной смеси, поступающей в цилиндр, а также температуры выхлопных газов, давления и влажности атмосферного воздуха, а также информации об отклонении этих параметров от номинальных эксплуатационных значений, которые устанавливаются на автозаводе при выпуске каждой серии автомобилей.

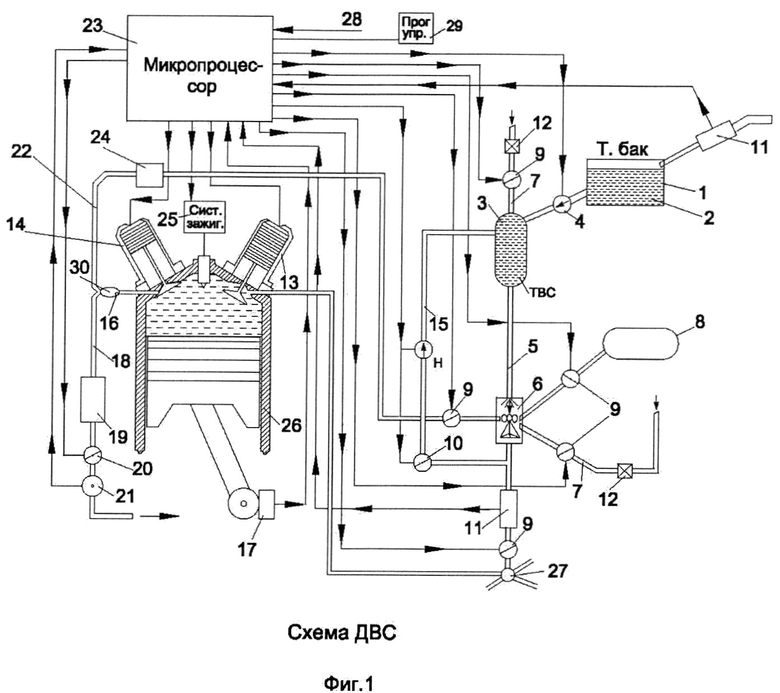

Кроме того, заявленные технические результаты достигаются за счет того, что для расширения диапазона технических возможностей ДВС в различных эксплуатационных ситуациях и повышения эффективности управления работой ДВС диспергатор выполнен с тремя боковыми входами для различных газов:

выхлопных газов системы внешней рециркуляции,

природных горючих газов из баллонов высокого давления,

атмосферного воздуха, поступающего в боковой канал диспергатора через управляемую заслонку и воздушный фильтр.

С этой целью диспергатор содержит диффузор и корпус с внутренней полостью, в которой расположены овальные обтекатели и пластины, с помощью которых обтекатели фиксируются в полости диспергатора, а также имеет три боковых канала (входа), расположенных по окружности, через 120°, напротив овальных обтекателей; в диспергатор подаются газы для перемешивания с атмосферным воздухом или горючим газом. Благодаря интенсивному перемешиванию и кавитации газов обеспечивается увеличение поверхности соприкосновения воздуха и топлива, что приводит к полному сгоранию топлива.

Большинство современных ДВС для улучшения эффективности фильтрации выхлопных газов устанавливают каталитические нейтрализаторы [5], [6].

Каталитический нейтрализатор, установленный в выпускной системе ДВС, с заслонкой противодавления и с датчиком качества выхлопных газов преобразует выбросы загрязняющих веществ, образовавшихся в процессе горения ТВС, в вещества, которые могут быть выпущены в атмосферу. Такие каталитические нейтрализаторы наиболее эффективны при повышенных температурах выхлопных газов.

Но при запуске холодного двигателя и его прогреве, когда температура каталитического нейтрализатора ниже рабочей, выбросы загрязняющих веществ могут пройти через каталитический нейтрализатор. В этом случае один из путей быстрого прогрева предполагает повышение температуры выхлопных газов, проходящих через нейтрализатор.

В патенте [7] используют клапан противодавления для регулирования прохождения выхлопных газов. Осуществляют регулирование работы впускного и/или выпускного клапана для регулирования внутренней рециркуляции выхлопных газов. Технический результат заключается в регулировании заряда цилиндра выхлопными газами для поддержания стабильности горения.

Поэтому в предлагаемом техническом решении, для обеспечения форсажного режима работы ДВС при запуске из холодного состояния, а также при его работе в режиме холостого хода, автоматически управляют работой впускного и/или выпускного клапанов и заслонкой противодавления, регулируя, таким образом, системы внутренней и внешней рециркуляции выхлопных газов, температуру выхлопных газов, а также условия устойчивого горения при различных атмосферных условиях.

Недостатком способа [7] можно назвать сложность реализации, связанную с использованием большого объема входной информации от большого количества разнообразных датчиков, вторичных по их реакции на регулирование основных параметров работы ДВС.

Поэтому для улучшения эффективности эксплуатации ДВС предлагается прежде всего использовать информацию о значении основных параметров, непосредственно влияющих на работу ДВС. Это температура в выхлопном коллекторе, значение октанового числа (ОЧ) ТВС, поступающей в цилиндр, и ее электропроводность, по которой также судят о присутствии в ней паров воды и присадок.

Новым, в данном случае, является использование информации от ДОЧ, устанавливаемого во впускной канал непосредственно перед впуском в цилиндр. Далее повышение эффективности в эксплуатации ДВС предлагается осуществить за счет использования диспергатора с тремя боковыми входами для создания различных газовых смесей и применения более точных и быстродействующих исполнительных механизмов, чем механический привод (коромысла, кулачковый механизм, распредвал). Это пьезокерамика с элементами актюаторов пьезоэлектрического привода (ПЭП) и шаговые двигатели, хорошо стыкуемые с цифровыми вычислительными устройствами.

Также упомянутой выше цели служит предложение завести канал внешней рециркуляции выхлопных газов через управляемую заслонку на боковой вход диспергатора. Благодаря этому можно направлять желаемое количество выхлопных газов из выпускного канала во впускной канал. При некоторых режимах работы система рециркуляции выхлопных газов может быть использована более эффективно, чем в прототипе [7], также и для регулирования температуры ТВС, поступающей в камеру сгорания. Кроме того, при некоторых условиях часть газов, выделяющихся при горении, может быть удержана в камере сгорания и с помощью регулирования фаз газораспределения.

Таким образом, заявленный технический результат достигается также за счет того, что управление автомобилем осуществляет система автоматического управления (САУ), а водителю отводится роль включения автомобиля, контроля за его движением и задания начального режима и программы движения. И благодаря тому, что в качестве исполнительных механизмов используют пьезоэлектрические столбики, пакеты актюаторов пьезокерамических шайб, подпружиненных снизу, и/или шаговый двигатель, система автоматического управления механизмами не имеет датчиков сигналов обратной связи, если точность исполнения команд соизмерима или выше точности сигналов самих датчиков обратной связи. При этом, для задания стабильного смещения толкателя перепускного клапана равного шагу зубца, используют пакеты многослойных актюаторов с суммарным количеством слоев, равным n1=ΔlЗ/δl, где ΔlЗ - длина пилообразного зубца сцепления, а δl - величина смещения одного элементарного слоя. А для управления перепускным клапаном используют осевые силовые пакеты актюаторов с направлением оси поляризации пакетов перпендикулярно к оси актюаторов толкателя и с количеством слоев, равным n2=Δlсц/δсм, где Δlсц - величина перемещения пластин зубчатого сцепления, создаваемая актюатором управления для уверенного сцепления, а δсм - величина смещения одного элементарного слоя актюатора управления.

Микропроцессор в данном случае является электронным носителем данных для исполнения программ и калибровочных значений, содержит постоянное запоминающее устройство и оперативную память, в которых записаны все инструкции, необходимые для выполнения в различных ситуациях. Это дает возможность с высокой точностью управлять рабочими процессами ДВС, поскольку микропроцессор содержит генератор тактовых импульсов, работающий от датчика оборотов вала двигателя синхронно с оборотами коленчатого вала.

Новым в заявленном изобретении является предложение создать систему, в которой исполнительный механизм ПЭП содержит 3 пакета многослойных подпружиненных актюаторов разной длины и количества слоев; причем максимальный по длине пакет-толкатель одним концом прикреплен к цилиндру и выполняет функции привода, минимальный - функции связи с впускным клапаном и с зубчатым сцеплением, а силовой пакет актюаторов является управляющим и выполняет функции управления моментами открытия и закрытия клапана и регулировкой величины зазора впускного клапана.

Проведенный патентный анализ уровня техники позволил установить в просмотренных аналогах отсутствие совокупности признаков, тождественной заявляемому техническому решению.

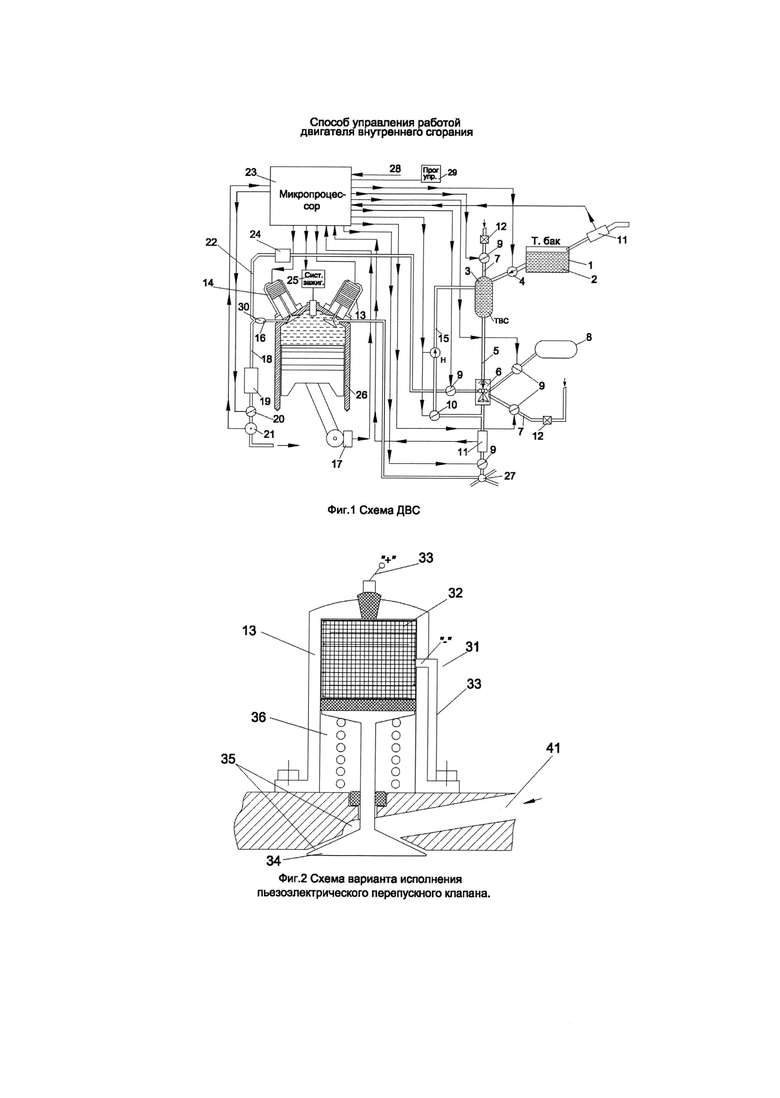

На фиг. 1 представлено схематическое изображение одного из возможных вариантов осуществления ДВС.

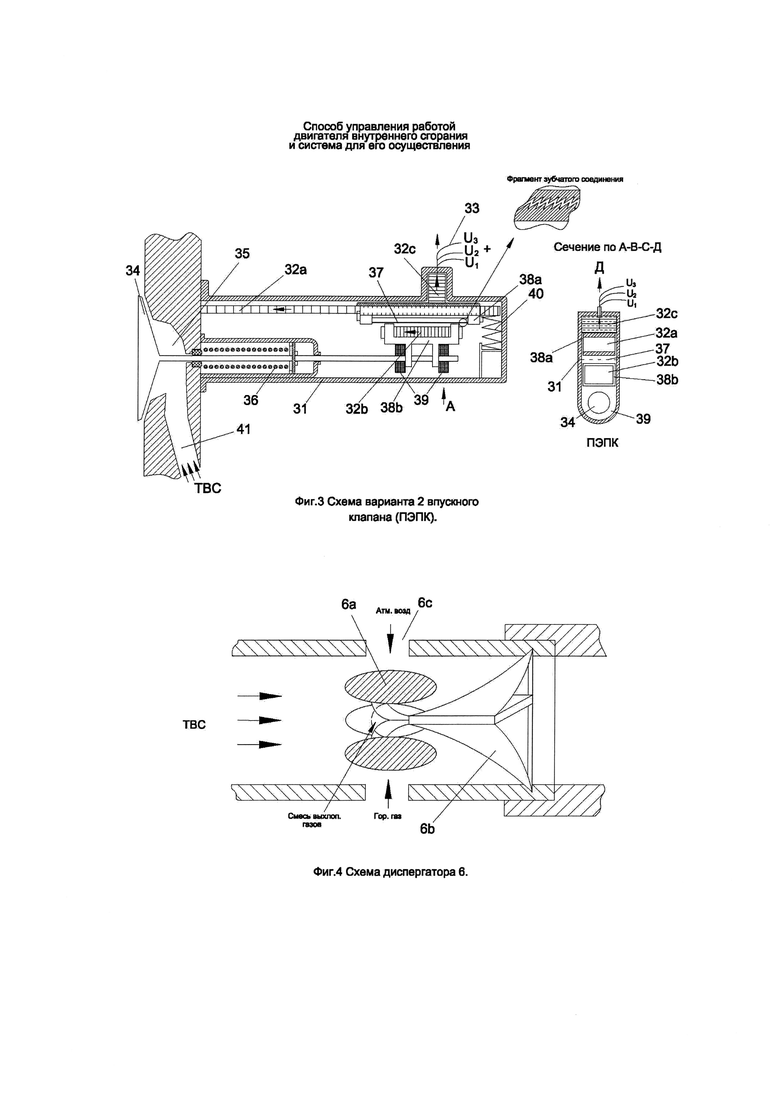

На фиг. 2 и фиг. 3 показаны варианты схемы пьезоэлектрического впускного клапана.

На фиг. 4 представлена схема предложенного диспергатора.

Для раскрытия предлагаемого способа необходимо использовать такие элементы устройства ДВС, как:

- топливный бак 1 с легким бензином 2 в качестве топлива;

- датчик октанового числа (ДОЧ) 11;

- карбюратор 3 для смешивания бензина, т.е. создания ТВС;

- топливный насос 4, встроенный в бензопровод;

- диспергатор 6;

- устройство подачи воздуха 7 с воздушным фильтром 12 и управляемой заслонкой 9 для забора и подачи воздуха в карбюратор и на вход диспергатора;

- цилиндр 26, в полости которого сжигают топливо.

В трубопроводе 5 между диспергатором и цилиндрами расположены: ДОЧ 11, управляемая заслонка 9 и впускной коллектор 27 для подачи ТВС в рабочие цилиндры ДВС через впускные клапаны 13. Возможен вариант использования крана-регулятора и форсунки совместо с впускными клапанами для впрыскивания ТВС в цилиндры. Между диспергатором и ДОЧ подключен трубопровод 15, соединяющий через заслонку 10 диспергатор с карбюратором 3. Устройство прототипа-диспергатора описано в патенте [4]. Далее, коллектор выпускного канала 30 содержит датчик 16 температуры выхлопных газов ДВС. Используется также датчик оборотов коленчатого вала двигателя 17.

Через выпускной клапан 14 и коллектор 30 выхлопные газы поступают в выпускной канал 18 выхлопных газов на вход каталитического нейтрализатора 19, с выхода которого через заслонку противодавления 20 выхлопные газы поступают в атмосферу, проходя оценку качества выхлопа с помощью датчика качества выхлопных газов 21, установленного на выходе, за заслонкой противодавления.

При выходе из выпускного клапана канал выхлопных газов 18 имеет ответвление в систему внешней рециркуляции выхлопных газов 22, на выходе которой установлена заслонка, управляемая микропроцессором 23, в который также встроен охладитель выхлопных газов 24. Микропроцессор управляет всеми заслонками схемы, а также системой искрового зажигания 25 цилиндров ДВС.

Микропроцессор содержит генератор тактовых импульсов (на схеме не показан), работающий от датчика оборотов вала двигателя 17 синхронно с оборотами коленчатого вала. Для запуска двигателя к коленчатому валу с помощью маховика может быть подключен пусковой мотор.

Для остальных трех цилиндров ДВС схема (фиг. 1) аналогична. После ДОЧ имеются впускной коллектор 27 с ответвлением на впускные клапаны 13 остальных трех цилиндров ДВС.

Изобретение работает следующим образом.

При заполнении топливного бака легким бензином ДОЧ измеряет диэлектрическую проницаемость заливаемого топлива и выдает ее в микропроцессор. Микропроцессор выдает на индикаторную панель в кабине водителя информацию об октановом числе (ОЧ) заливаемого бензина, которое определяется с учетом измеряемой температуры и априорной информации об электропроводности бензина или о совместном содержании воды и присадок, т.е. информацию, определяемую в реальном масштабе времени, о его реальном ОЧ при заливании в топливный бак и в момент подачи ТВС во впускной канал рабочего цилиндра, о температуре ТВС, поступающей в цилиндр, давлении и влажности атмосферного воздуха, а также об отклонении этих параметров от номинальных эксплуатационных значений, которые устанавливаются на автозаводе при выпуске каждой серии автомобилей.

Далее бензин через топливный насос 4 поступает в карбюратор 3 для образования ТВС.

Двигатель работает следующим образом. В исходном положении заслонка 9 открыта, заслонка 10 закрыта, а впускной клапан 13 открыт. Топливо из карбюратора и воздух из атмосферы через фильтр 12 в заданной пропорции (например, 1/10) попадают в диспергатор, где перемешиваются, и полученная смесь поступает в впускной коллектор 27 и в цилиндры, где сжигается, перемещая поршни и выполняя работу. При работе двигателя происходит более качественное сжигание топлива из-за увеличенной поверхности соприкосновения воздуха, даже загазованного, с топливом, повышается мощность ДВС при работе в условиях загазованной атмосферы. Диспергатор хорошо смешивает также горючий газ с воздухом.

Насос (Н) начинает работать, когда включается и начинает открываться заслонка 10, т.е. синхронно с заслонкой. В этом случае ТВС с выхода диспергатора начинает поступать по трубопроводу 15 в карбюратор.

Таким образом, если заслонка 10 открыта, то при работе ДВС часть диспергированного топлива с воздухом поступает в карбюратор и уже затем - в диспергатор для сжигания в цилиндре.

Перемешивание ТВС и/или воздуха (или газа) в диспергаторе происходит за счет кавитации смеси. При схлопывании пузырьков происходит размельчение смеси и качественное мелкодисперсное перемешивание.

Перед тем как попасть в цилиндр, ТВС проходит через ДОЧ, который измеряет более точно октановое число ТВС непосредственно перед впуском в цилиндр, передает эту информацию в микропроцессор, и там происходит выбор режима впуска, зажигания и регулировки ТВС по требуемым параметрам.

Микропроцессор выдает команду впускному клапану 13 на время срабатывания и величину входного зазора клапана. ТВС при движении поршня вниз всасывается в цилиндр. Затем в определенный момент времени, по фазе положения поршня в рабочем цилиндре, на свечи подается импульс поджига ТВС.

Также в определенный момент времени, по команде процессора, открывается клапан выпускной системы цилиндра, и выхлопные газы выталкиваются поршнем в выпускной канал 18, на выходе которого они, пройдя полную очистку в каталитическом нейтрализаторе, поступают через заслонку противодавления на вход датчика проверки качества выхлопных газов и далее - в атмосферу.

При запуске холодного двигателя содержащиеся в выхлопных газах загрязняющие вещества могут попасть в атмосферу раньше, чем каталитический нейтрализатор, установленный в выпускной системе двигателя, достигнет рабочей температуры, поэтому для быстрого нагревания предусматривают закрывание заслонки противодавления для регулирования выпуска газов, за счет чего увеличивается температура выхлопных газов, проходящих через каталитический нейтрализатор.

Конечно, такая регулировка выпуска газов может разбавить заряд цилиндра продуктами горения, приводя к уменьшению стабильности горения и крутящего момента на валу ДВС.

Чтобы снизить степень разбавления заряда цилиндра, закрывание заслонки противодавления может быть ограничено номинальными рабочими условиями, которые имеют место, например, при малой высоте над уровнем моря или при работе с топливом, имеющим высокий показатель летучих веществ, и т.д.

Кроме того, может быть ограничено перекрытие впускного и выпускного клапанов, чтобы уменьшить внутреннюю рециркуляцию выхлопных газов, а внешняя рециркуляция выхлопных газов может быть деактивирована, ограничивая, таким образом, эффективную рециркуляцию выхлопных газов и поддерживая стабильность сгорания.

Для обеспечения различных режимов работы ДВС при его запуске из холодного состояния, форсажного режима, а также при его работе в режиме холостого хода автоматически управляют работой впускного и/или выпускного клапанов и заслонками противодавления и рециркуляции, регулируя таким образом системы внутренней и внешней рециркуляции выхлопных газов, температуру выхлопных газов, а также условия устойчивого горения при различных атмосферных условиях.

Следовательно, открытием и закрытием заслонок противодавления 20 и рециркуляции 9 можно отслеживать различные рабочие параметры ДВС.

Таким образом, предлагаемым ДВС можно управлять по меньшей мере частично с помощью системы управления, содержащей микропроцессор, а также с помощью входных сигналов, вводимых водителем автомобиля с помощью устройства ввода данных (на схеме не показано), например регулятора газа. Т.е. водителю отводится роль включения автомобиля, контроля за его движением и задания начального режима и программы движения.

Запуск двигателя в штатном режиме осуществляется, как уже упоминалось, с помощью пускового мотора.

Вместо использования распространенного в двигателестроении распределительного вала с системой кулачкового привода управление впускными и выпускными клапанами предлагается осуществлять электрическим приводом с помощью пьезоэлектрических столбиков, пакетов актюаторов и/или пьезокерамических шайб, подпружиненных снизу, а также шаговых двигателей. Это позволит существенно упростить конструкцию ДВС и его эксплуатацию, т.к. шаговые двигатели и пьезокерамика обладают способностью очень точно и однозначно исполнять команды управления, поэтому отпадает необходимость в использовании большого количества датчиков сигналов обратной связи (ОС) для контроля исполнения, что намного упрощает электрическую схему системы автоматического управления (САУ) ДВС, а также повышает надежность и точность его работы в разных условиях.

В заявляемом способе система автоматического управления механизмами не имеет датчиков сигналов ОС, поскольку точность исполнения команд соизмерима или выше точности сигналов самих датчиков ОС.

Впускной клапан 13 (или топливная форсунка) непосредственно соединены с камерой сгорания цилиндра 26 для подачи ТВС непосредственно внутрь цилиндра пропорционально ширине импульса (времени) сигнала, получаемого от процессора. Она может быть сопряжена с ТНВД (топливным насосом высокого давления) и, таким образом, обеспечивать "непосредственный впрыск" топлива в камеру сгорания.

Топливная форсунка или впускной клапан могут быть установлены на стенке или в верхней части камеры сгорания. В некоторых вариантах реализации камера сгорания может альтернативно или дополнительно содержать топливную форсунку, установленную во впускном канале, находящемся перед камерой сгорания. Впускной канал может содержать дроссель с заслонкой, регулируемой микропроцессором. Такую конфигурацию принято называть"электронным управлением положением дроссельной заслонки".

Система зажигания может подавать искру зажигания в камеру сгорания через свечу зажигания в соответствии с сигналом опережения зажигания от микропроцессора в выбранных рабочих режимах.

Несмотря на то, что на фиг. 1 показаны компоненты искрового зажигания, в некоторых вариантах реализации изобретения камера сгорания ДВС может работать и в режиме воспламенения от сжатия без искры.

В описанном выше варианте реализации система рециркуляции выхлопных газов может направлять желаемое количество газов из выпускного канала во впускной через канал внешней рециркуляции выхлопных газов. Количество рециркулированных выхлопных газов, поступающих во впускной канал, может регулироваться микропроцессором с помощью управляемой заслонки 9. Кроме того, в канале внешней рециркуляции может быть расположен охладитель 24 для охлаждения рециркулируемых выхлопных газов до достижения ими впуска в диспергатор. При некоторых режимах работы система рециркуляции выхлопных газов может быть использована для регулирования температуры ТВС во впускном коллекторе 27. Кроме того, при некоторых условиях часть газов, выделяющихся при горении, может быть удержана в камере сгорания с помощью регулирования фаз газораспределения.

Блок 23 системы управления является фактически микрокомпьютером, содержащим микропроцессорный блок. В него входят постоянное и оперативное запоминающие устройства и база данных. Он может получать различные сигналы от датчиков, подключенных к двигателю, а его память содержит инструкции для выполнения процессором различных режимов работы ДВС, может проводить обработку информации для формирования команд исполнительным механизмам. Благодаря точному времени и четкой синхронизации действий, а также быстрой, практически мгновенной, реакции исполнительных пьезокерамических механизмов повышается точность и эффективность управления, а схема САУ значительно упрощается в сравнении с прототипами и аналогами.

На вход микропроцессора поступает информация об основных влияющих факторах, в частности:

- температура ТВС;

- качество фильтрации отработанных газов;

- количество оборотов коленчатого вала двигателя;

- значение диэлектрической проницаемости ТВС.

Дополнительно следует ввести в САУ еще датчики влажности воздуха и атмосферного давления, т.к. эти параметры атмосферы оказывают влияние на работу ДВС.

Благодаря этому можно более эффективно прогнозировать состояние (вектор состояния) двигательной системы, чем на основе информации о вторичных факторах, таких как:

- давление и скорость потока;

- массового расхода воздуха;

- абсолютное давление во впускном коллекторе и.т.д.

Невольно напрашивается тут такая аналогия, как при лечении больного по симптоматическим показателям вместо лечения самой причины заболевания.

Разумеется, необходимым условием высокой точности управления ДВС и его эффективности в работе является обеспечение его САУ высокоточной измерительной информацией от датчиков.

Поэтому, прежде всего, необходимо обеспечить более точную метрологическую оценку параметров используемых измерительных устройств ДВС. Датчики должны иметь свой технический паспорт и/или сертификат качества.

Полагая, что типовые датчики, широко используемые в современной автопромышленности, имеют такую аттестацию, остановимся более подробно на оценке точности ДОЧ.

Известно [8], что наиболее информативным параметром для оценки октанового числа жидкого и газообразного топлива является его диэлектрическая проницаемость. Относительная диэлектрическая проницаемость ε является аддитивной величиной смеси используемых топливных компонент и сама зависит от многих факторов. Поэтому вопрос повышения точности измерения ε требует грамотного подхода. Надо учитывать большое количество влияющих факторов, таких как температура топлива, электропроводность, наличие примесей (присадок), плотность, преломление световых волн, частота напряжения.

В случае высокоточных измерений диэлектрических свойств жидкостей и газов (т.е. ТВС) при первичной аттестации нужно учитывать влияние емкости системы электродов датчика, т.е. рекомендуется [9] измерять относительную диэлектрическую проницаемость из соотношения ε=Cε/C0, где С0 - емкость датчика в вакууме, а Сε - емкость в данном диэлектрике (ТВС), и, поскольку в датчике (ДОЧ) генерируется высокая частота (105-108 Гц), использовать резонансные методы для измерения С и ε.

Измерение ОЧ и калибровка датчика ДОЧ осуществляется с использованием образцовой меры. В нашем случае мы рекомендуем калибровку ДОЧ осуществлять на автозаводе, при выпуске очередной серии автомобилей, с использованием эталонных бензинов с различными значениями ОЧ.

Рекомендуемый ДОЧ является двухслойным, где ε1,2 и l1,2 - диэлектрическая проницаемость и толщина слоя диэлектриков для измеряемой ТВС (1) и изолятора (2). Тогда формула для расчета диэлектрической проницаемости измеряемого топлива (и ТВС) будет: ε1=Cp⋅ε2⋅l1/(k⋅ε2⋅S-2Ср⋅l2), где Ср - результирующая измеряемая емкость ДОЧ, а остальные элементы формулы - известные конструктивные параметры ДОЧ.

Частота колебаний, генерируемая датчиком, будет обратно пропорциональна ε1 топлива и может быть измерена обычным высокочастотным цифровым частотомером.

Следовательно, путем сопоставления измеренных частот ДОЧ и значений ОЧ эталонных образцов топлива можно откалибровать ДОЧ и завести калибровочные характеристики датчика в виде таблиц или графиков в ячейки памяти САУ.

Таким образом, благодаря предлагаемому изобретению появляются новые возможности в более эффективном управлении ДВС, учитывая запрограммированные инструкции для различных штатных ситуаций и возможных незначительных отклонений от них, автоматически отрабатываемые всей системой САУ ДВС.

Поскольку система двигателя и его конструкция достаточно полно рассмотрена нами выше, при описании способа управления работой ДВС, более подробно рассмотрим конструктивные особенности пьезоэлектрического исполнительного механизма и принципы его работы.

В качестве привода затвора впускных и выпускных клапанов 13 и 14 и заслонок 9 и 10 (фиг. 1 и 2), согласно предлагаемому изобретению, применен пьезоэлектрический привод (ПЭП), управляемый аналоговым электрическим сигналом (прямоугольными импульсами) от микропроцессора в соответствии с режимом работы ДВС.

На фиг. 3 приведен вариант 2 исполнения впускного клапана 13 с ПЭП.

Для осуществления предлагаемого способа управления работой ДВС (фиг. 1) имеется система подачи ТВС, содержащая устройство подачи воздуха 7 с воздушным фильтром 12 и управляемой заслонкой 9, подключенной к входу карбюратора 3 и/или боковому входу диспергатора 6. Карбюратор осуществляет перемешивание в определенной пропорции атмосферного воздуха и калиброванного количества бензина и подает по трубопроводу 5 эту ТВС в диспергатор 6, в котором ТВС доводится до требуемой кондиции. Далее, через ДОЧ и заслонку 9, ТВС поступает во впускной коллектор 27, который подключен к входному каналу 41 (фиг. 2) ПЭП.

Непосредственно приводной механизм ПЭП представляет собой цилиндрический корпус 31, внутри которого в виде столбика размещены пьезоэлектрические шайбы 32 и пластины электродов, к которым подсоединены сигнальные провода 33. Впускной клапан 34 закрывает входное коническое отверстие 35 цилиндра усилием пружины 36. При подаче аналогового сигнала на вход ПЭП происходит мгновенная реакция пьезокерамических шайб, которые, в зависимости от направления их поляризации, деформируются (механическое сжатие/расширение).

Линейный размер такой деформации при входном напряжении U=12 В на одну пьезокерамическую шайбу (многослойный актюатор) диаметром 15 мм и толщиной 10 мм может составить до 1 мм (n⋅10 мкм, где n - количество слоев).

При жестком соединении пьезокерамического столбика с впускным клапаном ПЭП такой деформации вполне достаточно для его практически мгновенного перемещения. При этом величина конического зазора линейно зависит от величины потенциала электродов.

Следовательно, количество подаваемой ТВС в цилиндр 26 зависит от амплитуды подаваемого сигнала и времени его действия, а также от давления ТВС. Если давление, создаваемое вакуумом при перемещении поршня вниз, и амплитуда сигнала управления постоянны по величине, то количество ТВС, подаваемое в цилиндр ДВС, будет линейно зависеть только от ширины импульса, т.е. от времени действия сигнала управления.

Дополнительно к изложенному предлагается второй вариант исполнения впускного клапана ПЭП, который изображен на фиг. 3. Он также состоит из корпуса 31 и содержит составные пакеты многослойных актюаторов 32 с пластинами электродов, к которым подсоединены сигнальные провода 33. Впускной клапан 34 также закрывает входное коническое отверстие цилиндра 35 усилием пружины 36.

На этом, собственно, заканчивается сходство вариантов 1 и 2. По варианту 2 ПЭП питается переменным (прямоугольным или синусоидальным) напряжением. Стрелками показано направление поляризации слоев пакетов керамики.

Многослойные (горизонтальные) актюаторы (а и b) имеют прямоугольную или выгнутую по поверхности цилиндра форму составляющих элементов. Актюатор 32а является двигателем-толкателем. Он толкает за счет пилообразного зубчатого соединения нижний актюатор сцепления 32b, открывая впускной клапан 34. В этот момент на вертикальный осевой актюатор 32с подают импульсное напряжение, совпадающее по направлению с поляризацией и создающее максимальное увеличение размера по высоте, которое сжимает зубчатое соединение металлических пластин 37. С помощью металлической каретки 38b элементы актюатора 32b крепятся к стержню клапана 34 и вместе с ним перемещаются, изменяя зазор 35 впускного клапана. Каретка 38b опирается (лежит) на керамические кольца 39.

Каретка 38а актюатора 32a удерживает верхнюю пластину зубчатого сцепления 37. Правый ее конец плотно связан с актюатором 32а. В момент минимальной высоты пакета 32с увеличивается зазор между зубчатыми пластинами 37 (этому также способствует пружинка 40) и прекращается сцепление зубцов. Пластины 37 могут свободно перемещаться относительно друг друга с изменением зазора 35. Клапан 34 закрывается усилием пружины 36.

Правые концы кареток 38a и 38b плотно прикреплены к актюаторам 32 (а и b). Этим обеспечивается максимальное относительное смещение пластин 32 (а и b) и открытие клапана 34.

Левые концы актюаторов и кареток не так плотно прижаты, имеют небольшой люфт, и поэтому они могут иметь относительное перемещение (скольжение) при изменении амплитуды управляющих сигналов.

Актюатор 32с - управляющий, он управляет работой клапана 34. При расцеплении зубчатого соединения 37 клапан 34, за счет распрямления пружины 36, закрывается, плотно прижимаясь к коническому затвору цилиндра.

Для задания стабильного смещения толкателя, равного шагу зубца Δlз, используют пакеты многослойных актюаторов с суммарным количеством слоев, равным n1=Δlз/δl, где Δlз - длина пилообразного зубца сцепления 37, а δl - величина смещения или деформации одного элементарного слоя.

Управление перепускным клапаном осуществляют с помощью осевого силового пакета 32с с направлением оси поляризации пакетов перпендикулярно к оси актюаторов толкателя и с количеством слоев, равным n2=Δlсц/δсм, где Δlсц - величина перемещения пластин зубчатого сцепления, создаваемая актюатором управления для уверенного сцепления, а δсм - величина смещения одного элементарного слоя актюатора управления.

Для создания максимального смещения перепускного клапана 34 удаленные от затвора 35 правые концы кареток 38 (а и b) связывают жестко (плотно) с элементами актюаторов ПЭП, а левые концы кареток (приближенные к клапану затвора) соединяют свободно, с возможностью проскальзывания (при изменении величины зазора перепускного клапана).

Упругая сила пружинки 40 способствует быстрому расцеплению зубчатого соединения 37 и, следовательно, способствует быстрому закрыванию впускного клапана 34.

Для создания дозированного смещения впускного клапана 34 при его открытии импульс напряжения V1, подаваемого на управляющий пакет, совпадает с направлением поляризации керамических элементов и совпадает по фазе с импульсом V2 пакета актюатора-толкателя 32а, а импульс, подаваемый на пакет сцепления 32b-V3, может быть сдвинут по фазе относительно V2, т.е. соотношением фаз сигналов V1, V2, V3 можно управлять впрыском ТВС и более эффективно управлять работой ДВС.

Следовательно, исполнительный механизм (ПЭП) содержит три пакета многослойных подпружиненных актюаторов разной длины и количества слоев: максимальный по длине пакет-толкатель одним концом прикреплен к цилиндру и выполняет функции привода (двигателя); минимальный - функции связи с впускным клапаном 34 и с зубчатым сцеплением 37, и силовой пакет актюаторов, управляющий функциями управления моментами открытия и закрытия клапана и регулировкой величины зазора 35 впускного клапана.

Диспергатор (фиг. 4) содержит диффузор и корпус с внутренней полостью, в которой расположены овальные обтекатели 6а и пластины 6b, с помощью которых обтекатели фиксируются в полости диспергатора. В сужающейся части полости диспергатора скорость потока ТВС во много раз увеличивается и создается ослабление давления среды как раз напротив боковых входов 6с, что способствует засасыванию газов, подаваемых в диспергатор через боковые входы 6с, расположенные по окружности через 120° напротив овальных обтекателей 6а.

Поступающее в цилиндр топливо предварительно тщательно перемешано с воздухом, и, как упоминалось выше, поверхность соприкосновения воздуха и топлива перед попаданием в цилиндр существенно увеличивается, и поэтому обеспечивается полное сгорание топлива, даже при нехватке кислорода в воздухе. Расход топлива меньше, эффективность работы двигателя повышается.

Таким образом, сравнительно просто, точно и надежно осуществляется впуск ТВС и вывод выхлопных газов ДВС.

Применение ПЭП для перемещения затвора позволяет значительно упростить конструкцию и повысить надежность и быстродействие механизма за счет снижения инерционности его подвижных элементов, что расширяет его функциональные возможности и технические характеристики. Пьезоэлектрический привод, обладая высоким быстродействием и способностью развивать большое и стабильное во всем диапазоне его удлинения тяговые усилия, обеспечивает более высокие динамические качества перепускного клапана, повышая его возможности по управлению характеристиками впрыскивания топлива в камеру сгорания ДВС. К тому же следует отметить, что использование ПЭП позволяет отказаться от датчиков сигналов обратной связи.

Итак, система двигателя включает в себя ДВС с САУ его работой, генератор тактовых импульсов, синхронизированный с оборотами коленчатого вала, ДОЧ, установленные на входе в топливный бак и на входе во впускной коллектор 27 для подачи через заслонку 9 ТВС в цилиндры 26, систему искрового зажигания 25, ПЭП с тремя пакетами многослойных актюаторов: управляющий осевой пакет, ориентированный перпендикулярно к силовому пакету-толкателю, и пакет актюатора сцепления, имеющий жесткую связь с перепускным клапаном цилиндра ДВС, заслонки 9 с исполнительными механизмами (ПЭП), управляемыми системой САУ, выпускной канал с системой внешней рециркуляции выхлопа, каталитический нейтрализатор, расположенный в выхлопной системе двигателя, заслонку противодавления с датчиком качества выхлопа, а также топливный бак с топливным насосом 4 и диспергатором 6, в боковые входы 6с которого заведены: выход канала внешней рециркуляции, канал подачи горючего газа из баллона 8 и канал подачи атмосферного воздуха.

В заключение необходимо отметить, что использование известных элементов и методов управления в новом сочетании, т.е. в новой структурной схеме ДВС, а также введение в эту схему новых элементов: датчиков октанового числа (ДОЧ) и диспергатора с тремя боковыми входами для подачи различных газов, позволяет достичь нового существенного положительного эффекта - повысить экологическую безопасность, комфортность и удобство при эксплуатации ДВС, увеличить его мощность и экономические показатели. Таким образом, можно сказать, что данным изобретением предлагается автомобиль ближайшего будущего.

Изобретение, в принципе, может быть использовано в двигателях разного типа и мощности.

ИСТОЧНИКИ ИНФОРМАЦИИ

1. Авт. свид. СССР №958679, кл. F02D 33/00, 1982.

2. Патент RU №2058495, 20.04.1996.

3. Патент RU №2136940, 10.09.1999.

4. Патент RU №2327894, 21.12.2006.

5. US 2009/0094978 А1, 16.04.2009.

6. JP 2007/0056719 А, 08.03.2007.

7. Патент RU №2562881, 10.09.2013.

8. А.Б. Григорьев, В.А. Руднев. Диэлектрическая проницаемость нефти как дополнительный классификационный признак. ХПИ, Ж. «Вопросы химии и химической технологии», 2013 г., №2.

9. БСЭ, "Диэлектрические измерения".

Изобретение относится к двигателестроению, в частности к двигателям внутреннего сгорания (ДВС). Изобретение позволяет повысить качество смесеобразования в камере сгорания ДВС в широком диапазоне эксплуатационных режимов за счет использования управления системами внешней и внутренней рециркуляции выпускных газов, а также более точного управления временем опережения включения принудительного зажигания и фазой подачи топливовоздушной смеси (ТВС), для генерации которой используются диспергатор 6 и насос. Все исполнительные механизмы управляются системой автоматического управления (САУ). Более точное определение октанового числа ТВС и заливаемого в бак бензина позволяет создать стабильную, надежную и экологичную двигательную систему. Особенностями ДВС являются использование пьезокерамического привода управления впускными 13 и выпускными 14 клапанами цилиндров, электрически связанного с САУ, диспергатора 6 на три боковых входа и более простой структурной и механической схемы работы ДВС, на которые возлагается управление автомобилем. 2 н. и 14 з.п. ф-лы, 4 ил.

1. Способ управления работой двигателя внутреннего сгорания (ДВС), снабженного системами топливоподачи и формирования топливовоздушной смеси (ТВС), содержащими топливный бак, топливный насос, карбюратор, цилиндры, в полостях которых сжигают топливо, поршни, впускные и выпускные клапаны с электрическим управлением, диспергатор, расположенный в трубопроводе между карбюратором и цилиндрами, устройство для подачи воздуха или газа в карбюратор и в диспергатор, которые перемешивают топливо и воздух посредством кавитации смеси, и систему искрового зажигания, а также снабженного датчиками температуры в коллекторах, датчиком оборотов вала двигателя, микропроцессором и системой очистки выхлопных газов, установленной в выпускном канале и содержащей каталитический нейтрализатор, заслонку противодавления и датчик качества выхлопных газов, отличающийся тем, что ДВС управляют с помощью микропроцессора, программа которого формируется с учетом: априорной информации о значении электропроводности заливаемого в топливный бак бензина, определения в реальном масштабе времени его реального октанового числа при заливании в бак и в момент подачи ТВС во впускной канал рабочего цилиндра, измерения температуры топливной смеси, поступающей в цилиндр, а также температуры выхлопных газов, давления и влажности атмосферного воздуха, а также информации об отклонении этих параметров от номинальных эксплуатационных значений, которые устанавливаются на автозаводе при выпуске каждой серии автомобилей.

2. Способ по п. 1, отличающийся тем, что, для обеспечения форсажного режима работы ДВС при запуске из холодного состояния, а также при его работе в режиме холостого хода, автоматически управляют работой впускного и/или выпускного клапанов и заслонкой противодавления, регулируя, таким образом, системы внутренней и внешней рециркуляции выхлопных газов, температуру выхлопных газов, а также условия устойчивого горения при различных атмосферных условиях.

3. Способ по п. 1, в котором датчик октанового числа (11) устанавливают в бензопроводе на входе в топливный бак (1), перед карбюратором (3) с ТВС и в трубопроводе между диспергатором (6) и впускным коллектором (27), расположенным перед впускными клапанами (13) цилиндров (26).

4. Способ по п. 1, в котором канал внешней рециркуляции (22) выхлопных газов заводят через управляемую заслонку (9) на боковой вход диспергатора.

5. Способ по п. 1, в котором микропроцессор содержит генератор тактовых импульсов, работающий от датчика оборотов вала двигателя (17) синхронно с оборотами коленчатого вала.

6. Способ по п. 1, в котором система автоматического управления механизмами не имеет датчиков сигналов обратной связи, если точность исполнения команд соизмерима или выше точности сигналов самих датчиков обратной связи.

7. Способ по п. 1, в котором управление автомобилем осуществляет система автоматического управления (САУ), а водителю отводится роль включения автомобиля, контроля за его движением и задания начального режима и программы движения.

8. Способ по п. 1, в котором в качестве исполнительных механизмов используют пьезоэлектрические столбики, пакеты актюаторов пьезокерамических шайб, подпружиненных снизу, или/и шаговый двигатель.

9. Способ по п. 8, в котором используют пакеты многослойных актюаторов с суммарным количеством слоев, равным n1=ΔlЗ/δl, где ΔlЗ - длина пилообразного зубца сцепления, а δl - величина смещения одного элементарного слоя.

10. Способ по п. 8, в котором используют осевые силовые пакеты актюаторов с направлением оси поляризации пакетов перпендикулярно к оси актюаторов толкателя и с количеством слоев, равным n2=Δlсц/δсм, где Δlсц - величина перемещения пластин зубчатого сцепления, создаваемая актюатором управления для уверенного сцепления, а δсм - величина смещения одного элементарного слоя актюатора управления.

11. Способ по п. 8, в котором удаленные от затвора правые концы кареток (38а и 38b) связывают жестко с элементами актюаторов пьезоэлектрического привода (ПЭП), а левые концы кареток (приближенные к клапану затвора) соединяют свободно, с возможностью проскальзывания при изменении величины зазора перепускного клапана.

12. Система ДВС для осуществления способа по п. 1, которая включает в себя ДВС с системой автоматического управления его работой, генератор тактовых импульсов, синхронизированный с оборотами коленчатого вала, датчики октанового числа (11), установленные на входе в топливный бак и на входе во впускной коллектор (27) для подачи через заслонку (9) и впускные клапаны (13) ТВС в цилиндры, систему искрового зажигания, ПЭП с тремя пакетами многослойных актюаторов, включающими управляющий осевой пакет, ориентированный перпендикулярно к силовому пакету-толкателю, и пакет актюатора сцепления, имеющий жесткую связь с впускным (13) или выпускным (14) клапаном цилиндра ДВС, заслонки с исполнительными механизмами ПЭП, управляемыми системой САУ, выпускной канал (18) с системой внешней рециркуляции выхлопа, каталитический нейтрализатор (19), установленный в выпускной системе ДВС с заслонкой противодавления (20) и с датчиком качества выхлопа (21), а также топливный бак (1) с топливным насосом (4) и диспергатором (6), в один из боковых входов которого заведен выход канала внешней рециркуляции (22).

13. Система по п. 12, в которой исполнительные механизмы ПЭП выполнены с использованием пьезокерамических составных столбиков многослойных актюаторов, позволяющих отказаться от использования сигналов датчиков обратной связи и упростить конструкцию двигателя.

14. Система по п. 12, которая содержит датчики октанового числа на входе в топливный бак (4) и на входе во впускной коллектор (27).

15. Система по п. 12, в которой диспергатор содержит диффузор и корпус с внутренней полостью, в которой расположены овальные обтекатели (6а) пластины (6b), с помощью которых обтекатели фиксируются в полости диспергатора, а также имеет три боковых канала (6c) (входа), расположенных по окружности, через 120°, напротив овальных обтекателей, в диспергатор подаются газы для перемешивания с атмосферным воздухом или горючим газом, благодаря интенсивному перемешиванию и кавитации газов обеспечивается увеличение поверхности соприкосновения воздуха и топлива, что приводит к полному сгоранию топлива.

16. Система по п. 12, в которой исполнительный механизм ПЭП содержит три пакета многослойных подпружиненных актюаторов разной длины и количества слоев, причем максимальный по длине пакет-толкатель (32а) одним концом прикреплен к цилиндру и выполняет функции привода, минимальный (32b) - функции связи с впускным клапаном и с зубчатым сцеплением, а силовой пакет актюаторов (32с) является управляющим и выполняет функции управления моментами открытия и закрытия клапана и регулировкой величины зазора впускного клапана.

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2006 |

|

RU2327894C1 |

| БЕНЗИНОВЫЙ ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ СО СТЕПЕНЬЮ СЖАТИЯ ДО 45 | 2004 |

|

RU2260137C1 |

| JP 2016065502 A, 28.04.2016 | |||

| WO 1998013595 A1, 02.04.1998 | |||

| JP 2000213392 A, 02.08.2000. | |||

Авторы

Даты

2017-12-21—Публикация

2016-05-17—Подача