Изобретение относится к теплоэнергетике и может быть использовано при эксплуатационной очистке внутренних поверхностей водогрейных и паровых котлов (малого и среднего давления не более 15 атм) от отложений, в том числе высокотемпературных (силикатов, фосфатов кальция и магния) и нерастворимых либо труднорастворимых в минеральных кислотах.

Известные способы удаления высокотемпературных минеральных отложений с теплоэнергетического оборудования включают использование различных композиций химических веществ, например, состав, содержащий нитрилтри(метиленфосфоновую) кислоту, соляную кислоту, ингибитор кислотной коррозии и воду, который дополнительно содержит метилиминодиметиленфосфоновую кислоту при следующем соотношении компонентов, мас. %: нитрилтри(метиленфосфоновая) кислота - 14-16, метилиминодиметиленфосфоновая кислота - 4-7, соляная кислота - 10-14, ингибитор кислотной коррозии - 0,5-1, вода - остальное (патент 2177458, МПК C02F 5/14, МПК C23F 14/02, опубл. 27.12.2001 г.). Однако использование высокореакционных реагентов, например соляной кислоты, приводит к повышенной коррозии и образованию большого количества водорастворимых солей, что требует дополнительных стадий химической утилизации для обеспечения экологических требований к применению таких растворов.

Известен способ очистки внутренней поверхности котельных труб путем их обработки в выделенном контуре горячей чистящей средой на водной основе с введенным в нее химическим реагентом, в качестве которого используют водный раствор динатриевой соли этилендиаминтетрауксусной кислоты (патент РФ №2525036, F28G 9/00, опубл. 10.08.2014 г.). В качестве горячей среды используют котельную воду при температуре 90÷100°C. Водный раствор химического реагента вводят в течение 40÷80 мин до достижения его концентрации в котельной воде 1,0÷1,2 мас. % при рН 5,0÷6,0, затем производят доочистку и пассивацию внутренней поверхности котельных труб путем перехода на работу котла в пусковом режиме с повышением давления и температуры котловой воды при рН 8,8÷9,3 соответственно до 3,0÷25,0 МПа и 150÷420°C с дозированием в котловую воду кислорода с концентрацией 1,8÷2,2 г/дм3 в течение 9÷12 часов с постепенным выводом в течение 40÷80 мин указанного химического реагента из обрабатываемого контура.

Данный способ не может быть использован в непрерывном процессе эксплуатации оборудования и может быть применен только на выделенном участке очистки.

Наиболее близким к заявляемому способу является способ эксплуатационной очистки от отложений внутренних поверхностей котельных труб барабанных котлов и котлов-утилизаторов парогазовых установок с последующей пассивацией этих поверхностей (патент РФ №2525033, МПК F28G 9/00, опубл. 10.08.2014 г.), включающий их обработку в выделенном контуре горячим чистящим раствором на водной основе с введенным в него азотсодержащим химическим реагентом. Указанный раствор вводили с помощью насоса-дозатора во всасывающий коллектор питательного насоса и непосредственно в барабан котла. В качестве химического реагента используют пленкообразующий амин (например, октадециламин C18H39N), дозирование чистящего раствора производят исходя из достижения концентрации химического реагента в барабане котла (250÷300) мкг/дм3; очистку осуществляют в одну стадию при давлении в барабане котла на уровне (1,5÷2,5) МПа и температуре рабочей среды не более 230°C. Содержание реагента в обоих случаях поддерживалось из расчета 2 г/т циркулирующей воды или максимально до 300 мкг/дм3 по содержанию пленкообразующих аминов. Критерием завершения очистки являлась стабилизация содержания железа в котловой воде на уровне не более 500 мкг/дм3 для барабанных котлов и не более 200 мкг/дм3 для котлов-утилизаторов, а содержание пленкообразующих аминов - не менее 50 мкг/дм3 для обоих вариантов. Содержание аминов контролировалось путем отбора проб из штатных пробоотборных линий котлов. Очистка и пассивация на основе аминосодержащего реагента выполнялась на пониженных параметрах работы энергоблока или котла с нагрузкой в диапазоне от 30 до 50% от номинальной. Параметры рабочей среды поддерживались в пределах от 50 до 540°C.

К недостаткам способа относится ограниченность его применения, т.к. он предназначен для очистки и предотвращения образования продуктов коррозии железа и меди и неэффективен для очистки отложений, состоящих из силикатов, фосфатов и карбонатов кальция и магния.

Техническим результатом предлагаемого способа является улучшение экологических характеристик процесса очистки путем исключения образования агрессивных сточных вод, проведение очистки в процессе эксплуатации оборудования.

Технический результат достигается тем, что в качестве чистящего раствора используют подготовленную воду после Na-катионированния с общей щелочностью 4-6 мг*экв/ дм3 и общей жесткостью 0,002 мг*экв/ дм3 при температуре 60-90°C с pH 7,0-8,5, с добавкой химических реагентов, а именно комплексообразователя - «Трилон Б» (динатриевая соль этилендиаминтетрауксусной кислоты) и фосфата, концентрацию которых в котловой воде доводят до 50-168 мг/дм3 по динатриевой соли этилендиаминтетрауксусной кислоты и 10-20 мг/дм3 по PO43- соответственно. Дозирование химических реагентов: «Трилон Б» и фосфата осуществляют двумя независимыми насосами во всасывающий коллектор питательного насоса котла. Продувки котла осуществляют по данным постоянного аналитического контроля, поддерживают уровень жесткости и солесодержания котловой воды в соответствии с техническими требованиями котла.

Дозирование «Трилон Б» прекращают после стабилизации показаний общей жесткости до 0,1 мг*экв/дм3, железа - до 0,1 мг/дм3 при солесодержании не более 2500 мг/дм3 и штатном количестве продувок.

Дозирование фосфатов, способствующее пассивации и антикоррозийной защите поверхности котла, прекращают после полного выведения комплексообразователя из состава котловой воды.

Общими признаками предлагаемого способа и прототипа являются:

- обработка химическими реагентами в горячем чистящем растворе на водной основе;

- вводят раствор с помощью насоса-дозатора во всасывающий коллектор питательного насоса котла;

- дозирование которых производят до достижения их соответствующих концентраций в котле.

Способ осуществляется следующим образом.

Предварительно необходимо установить качественный и количественный фазовый состав отложений.

Для проведения очистки необходимо использовать подготовленную воду после Na-катионирования с общей щелочностью 4-6 мг*экв/дм3 и общей жесткостью 0,002 мг*экв/ дм3 при температуре 60-90°C с pH 7,0-8,5, при этом с помощью двух независимых насосов-дозаторов во всасывающий коллектор питательного насоса котла вводят комплексообразователь - «Трилон Б» и фосфат. Концентрацию растворов химических реагентов в котловой воде необходимо поддерживать в следующих пределах:

- общее содержание фосфатов по РО43- - 10-20 мг/дм3,

- «Трилон Б» ~50-168 мг/дм3.

Содержание химических реагентов контролировали путем отбора проб из штатных пробоотборных линий котла.

После введения реагентов и начала процесса растворения отложений происходит увеличение солесодержания, при значении которого более 3000 мг/дм3 и общей жесткости более 0,1 мг*экв/дм3 повышают количество продувок до 6-10 раз в сутки с дальнейшим подмешиванием, либо полной заменой питательной воды на воду, обработанную методом обратного осмоса. Поддержание уровня жесткости и солесодержания котловой воды в соответствии с техническими требованиями котла и своевременное удаление мелкодисперсных и коллоидных частиц, образовавшихся в процессе растворения отложений, осуществляют путем продувки котла по данным постоянного аналитического контроля.

Растворение отложений происходит достаточно медленно, от нескольких суток до нескольких недель, и зависит от химического состава отложений (быстро удаляются отложения карбонатного типа, наиболее медленно силикатные отложения, особенно отложения с преимущественным содержанием диопсида и волластонита-труднорастворимые силикаты кальция и магния).

После стабилизации показаний общей жесткости до 0,1 мг*экв/дм3, железа до 0,1 мг/дм3 при солесодержании не более 2500 мг/дм3 и штатном количестве продувок (обычно 1 раз/сут.) прекращают дозирование «Трилон Б». Дозирование фосфатов, способствующее пассивации и антикоррозийной защите поверхности котла, прекращают после полного выведения комплексообразователя из состава котловой воды.

Пример

Отложения парового котла Е-1-9 паропроизводительностью 1 т/ч, объемом 1,1 м3, давлением 0,6 МПа, по данным химического анализа были представлены карбонатом CaCO3 в виде кальцита ~ 30% и арагонита ~ 15%, MgCO3 ~ 8%, CaSiO3 ~ 20%, диопсида MgCa(SiO3)2 ~ 17% и гидроксиапатита Са5(PO4)3(ОН) ~ 10%, толщина отложений 2-3 мм.

Для подпитки котла использовали подготовленную воду после Na-катионирования с общей щелочностью 4,6 мг*экв/дм3, общей жесткостью 0,002 мг*экв/дм3, температурой 60°C и pH 7,5. Для очистки котла от отложений из емкостей с химическими реагентами: «Трилон Б» и фосфата с помощью двух независимых насосов-дозаторов вводили указанные химические реагенты во всасывающий коллектор питательного насоса котла.

Содержание химических реагентов в котловой воде поддерживали на следующем уровне фосфатов по PO43- - 10 мг/дм3, комплексообразователя - «Трилон Б» по динатриевой соли этилендиаминтетрауксусной кислоты ~ 100 мг/дм3.

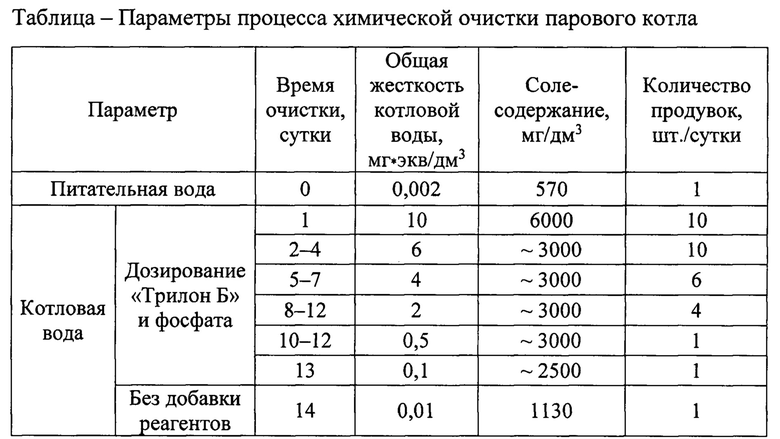

Зависимость общей жесткости и солесодержание котловой воды от времени очистки представлены в таблице.

Из таблицы видно, что после введения «Трилон Б» показатель общей жесткости начинает резко расти, что свидетельствует о начале процесса растворения отложений. Для поддержания солесодержания в котловой воде в оптимальных пределах было увеличено количество продувок котла. Количество продувок поддерживали в течение всего времени растворения отложений при постоянном контроле котловой воды по общей жесткости, солесодержанию и pH. При уменьшении показателя до 0,1 мг*экв/дм3 и количестве продувок котла до 1 раза в сутки дозировка комплексообразователя была прекращена. Дозировка фосфатов продолжалась в течение 14 дней для пассивации поверхности котла до полного удаления комплексообразователя из котловой воды и стабилизации показаний общей жесткости до 0,01 мг*экв/дм3. Контрольное вскрытие показало полное отсутствие накипи на внутренних поверхностях котла. Расход комплексообразователя составил 160 кг. Время очистки составило 14 суток.

Процесс очистки осуществляли при эксплуатации котла, при этом не исключали дозировку корректирующих реагентов, таких как ингибиторы коррозии и поглотители кислорода, однако отсутствовали концентрированные агрессивные стоки процесса химической очистки котла. В результате улучшаются:

- эксплуатационные характеристики способа за счет проведения процесса очистки без остановки всего технологического процесса;

- экологические характеристики из-за отсутствия концентрированных агрессивных сбросов после процесса химической очистки.

Предлагаемый способ является новым, обладает изобретательским уровнем и промышленно применим, т.е. удовлетворяет требованиям охраноспособного технического решения.

Изобретение относится к теплоэнергетике и может быть использовано при эксплуатационной очистке внутренних поверхностей водогрейных и паровых котлов малого и среднего давления не более 15 атм от отложений, в том числе высокотемпературных силикатов, фосфатов кальция и магния и нерастворимых, либо труднорастворимых в минеральных кислотах. В качестве чистящего раствора используют подготовленную воду после Na-катионированния с общей щелочностью 4-6 мг*экв/дм3 и общей жесткостью 0,002 мг*экв/дм3 при температуре 60-90°C с pН 7,0-8,5, с добавкой комплексообразователя - «Трилон Б» - динатриевая соль этилендиаминтетрауксусной кислоты и фосфата, концентрацию которых в котловой воде доводят до 50-168 мг/дм3 по динатриевой соли этилендиаминтетрауксусной кислоты и 10-20 мг/дм3 по РO43- соответственно. Дозирование «Трилон Б» и фосфата осуществляют двумя независимыми насосами во всасывающий коллектор питательного насоса котла. Продувки котла осуществляют по данным постоянного аналитического контроля, поддерживают уровень жесткости и солесодержания котловой воды в соответствии с техническими требованиями котла. Технический результат заключается в улучшении экологических характеристик процесса очистки путем исключения образования агрессивных сточных вод, проведении очистки в процессе эксплуатации оборудования. 2 з.п. ф-лы, 1 табл.

1. Способ очистки внутренней поверхности котла, включающий его обработку горячим чистящим раствором на водной основе с введенными химическими реагентами, которые вводят с помощью насоса-дозатора во всасывающий коллектор питательного насоса котла, дозирование которых производят до достижения их соответствующих концентраций в котле, отличающийся тем, что дозирование осуществляют двумя независимыми насосами, в качестве чистящего раствора используют подготовленную воду после Na-катионирования с общей щелочностью 4-6 мг*экв/дм3 и общей жесткостью 0,002 мг*экв/дм3 при температуре 60-90°C с pH 7,0-8,5, в которую добавляют химические реагенты, а именно комплексообразователь «Трилон Б» (динатриевую соль этилендиаминтетрауксусной кислоты) и фосфат, концентрацию которых в котловой воде доводят до 50-168 мг/дм3 по динатриевой соли этилендиаминтетрауксусной кислоты и 10-20 мг/дм3 по РО43- соответственно, осуществляя продувки котла по данным постоянного аналитического контроля, поддерживают уровень жесткости и солесодержания котловой воды в соответствии с техническими требованиями котла.

2. Способ по п. 1, отличающийся тем, что дозирование «Трилон Б» прекращают после стабилизации показаний общей жесткости до 0,1 мг*экв/дм3, железа до 0,1 мг/дм3 при солесодержании не более 2500 мг/дм3 и штатном количестве продувок.

3. Способ по п. 2, отличающийся тем, что дозирование фосфатов, способствующее пассивации и антикоррозийной защите поверхности котла, прекращают после полного выведения комплексообразователя из состава котловой воды.

| СПОСОБ ЭКСПЛУАТАЦИОННОЙ ОЧИСТКИ И ПАССИВАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОТЕЛЬНЫХ ТРУБ ЭНЕРГЕТИЧЕСКОГО БАРАБАННОГО КОТЛА И СПОСОБ ЭКСПЛУТАЦИОННОЙ ОЧИСТКИ И ПАССИВАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОТЕЛЬНЫХ ТРУБ ЭНЕРГЕТИЧЕСКОГО КОТЛА-УТИЛИЗАТОРА ПАРОГАЗОВОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2525033C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ ТРУБОПРОВОДОВ ОТ ОТЛОЖЕНИЙ И НАКИПИ | 2007 |

|

RU2349856C1 |

| СПОСОБ ПАРОХИМИЧЕСКОЙ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ КОТЕЛЬНЫХ ТРУБ ОТ ОТЛОЖЕНИЙ | 2006 |

|

RU2313053C1 |

| WO 2012116352 A2, 30.08.2012. | |||

Авторы

Даты

2017-12-26—Публикация

2017-04-03—Подача