Область техники

Изобретение относится к области теплоэнергетики и может быть использовано для очистки внутренней поверхности труб тепловых электростанций (ТЭС) от отложений различного химического состава, в том числе нефтепродуктов, и для последующей пассивации этой поверхности.

Уровень техники

Отложения на внутренней поверхности труб в виде продуктов атмосферной коррозии сталей образуются в процессе изготовления, транспортировки, хранения и монтажа этих труб. Отложения в виде окислов железа, фосфатов кальция, нефтепродуктов и др. могут образовываться и в эксплуатационный период вследствие наличия примесей в среде, протекающей в трубах, а также в результате высоких тепловых нагрузок поверхностей нагрева.

Известен принятый в качестве прототипа патентуемого изобретения способ очистки и пассивации внутренней поверхности труб путем их обработки в выделенном контуре горячей чистящей средой на водной основе с введенным в нее химическим реагентом, в качестве которого используют водный раствор динатриевой соли этилендиаминтетрауксусной кислоты. При этом в качестве указанной горячей среды используют котельную воду при температуре 90÷100°С, водный раствор указанного химического реагента вводят в нее в течение 40÷80 мин до достижения его концентрации в котельной воде 1,0÷1,2 мас. % при рН=5,0÷6,0. Затем производят доочистку и пассивацию внутренней поверхности котельных труб путем перехода на работу котла в пусковом режиме с повышением давления и температуры котловой воды при рН=8,8÷9,3 соответственно до 3,0÷25,0 МПа и 150÷420°С с дозированием в котловую воду кислорода с концентрацией 1,8÷2,2 г/дм3 в течение 9÷12 часов с постепенным выводом в течение 40÷80 мин указанного химического реагента из обрабатываемого контура (RU 2525036 С1, опубл. 10.08.2014 [1]).

К недостаткам известного из [1] способа следует отнести: невозможность обеспечения очистки внутренней поверхности труб от нефтепродуктов, недостаточную чистящую способность химического реагента и, как следствие, недостаточную эффективность пассивации внутренней поверхности труб после ее очистки.

Раскрытие изобретения

Задачей, на решение которой направлено патентуемое изобретение, является повышение эффективности очистки внутренней поверхности труб с обеспечением пассивации обрабатываемых поверхностей, а техническим результатом - обеспечение возможности очистки внутренней поверхности труб от нефтепродуктов, повышение чистящей способности химического реагента и повышение эффективности пассивации обрабатываемой поверхности.

Решение указанной задачи путем достижения указанного технического результата, обеспечивается тем, что способ очистки и пассивации внутренней поверхности труб, содержит последовательные этапы, на которых:

- получают первую чистящую среду путем введения гидроксида натрия в горячую воду при температуре 90÷100°С в течение 60÷90 мин до достижения концентрации в воде 2,0÷2,2 мас. % при рН=12,0÷12,5;

- осуществляют очистку внутренней поверхности труб первой чистящей средой в течение 4÷8 часов с последующей промывкой внутренней поверхности труб обессоленной водой;

- получают вторую чистящую среду путем последовательного введения в горячую воду и перемешивания в течение 2÷3 часов при температуре 80÷100°С и при рН=7,0÷8,5 следующих компонентов: ингибитора коррозии ОП-7 (химическая формула ОП-7: O(СН2-СН2-O)nCH2-СН2-ОН, где n=7÷9) до достижения концентрации в растворе 0,10÷0,12 мас. %; каптакса (2-меркаптобензотиазола) до достижения концентрации в растворе 0,020÷0,022 мас. %; динатриевой соли этилендиамин тетрауксусной кислоты до достижения концентрации в растворе 1,5÷1,7 мас. %; и лимонной кислоты до достижения концентрации в растворе 1,5÷1,7 мас. % и рН=3,0÷3,5;

- осуществляют очистку внутренней поверхности труб второй чистящей средой в течение 6÷8 часов с последующей промывкой внутренней поверхности труб обессоленной водой;

- проводят парокислородную пассивацию внутренней поверхности труб с дозированием в пар кислорода с концентрацией 2,0÷2,2 г/дм3 при температуре пара 240÷260°С, при давлении пара 1,5÷1,6 МПа и при рН=7,5÷9,0 в течение 8÷12 часов.

Причинно-следственная связь между совокупностью существенных признаков патентуемого изобретения и достигаемым техническим результатом заключается в следующем:

- получение первой чистящей среды путем введения водного раствора гидроксида натрия в горячую воду при температуре 90÷100°С в течение 60÷90 мин. до достижения концентрации в воде 2,0÷2,2 мас. % при рН=12,0÷12,5; и осуществление очистки внутренней поверхности труб первой чистящей средой в течение 4÷8 часов с последующей промывкой внутренней поверхности труб обессоленной водой обеспечивает очистку внутренней поверхности труб от нефтепродуктов;

- получение второй чистящей среды путем последовательного введения в горячую воду и перемешивания в течение 2÷3 часов при температуре 80÷100°С и при рН=7,0÷8,5 следующих компонентов: O(СН2-СН2-O)nCH2-СН2-ОН, где n=7÷9, до достижения концентрации в растворе 0,10÷0,12 мас. %; 2-меркаптобензотиазола до достижения концентрации в растворе 0,020÷0,022 мас. %; динатриевой соли этилендиамин тетрауксусной кислоты до достижения концентрации в растворе 1,5÷1,7 мас. %; лимонной кислоты до достижения концентрации в растворе 1,5÷1,7 мас. % и рН=3,0÷3,5; и осуществление очистки внутренней поверхности труб второй чистящей средой в течение 6÷8 часов обеспечивает повышение чистящей способности химического реагента;

- последующее после очистки внутренней поверхности труб первой и второй чистящими средами с последующими промывками внутренней поверхности труб обессоленной водой в течение 4÷8 часов и 6÷8 часов соответственно проведение парокислородной пассивации внутренней поверхности труб с дозированием в пар кислорода с концентрацией 2,0÷2,2 г/дм3 при температуре пара 240÷260°С, при давлении пара 1,5÷1,6 МПа и при рН=7,5÷9,0 в течение 8÷12 часов обеспечивает повышение эффективности пассивации обрабатываемой поверхности.

Осуществление изобретения

В рабочем узле для приготовления первой чистящей среды вводили гидроксид натрия в горячую воду при температуре 90÷100°С в течение 60÷90 мин. до достижения концентрации в воде 2,0÷2,2 мас. % при рН=12,0÷12,5. После чего проводили очистку внутренней поверхности труб первой чистящей средой в течение 4÷8 часов с последующей промывкой внутренней поверхности труб обессоленной водой.

В рабочем узле для приготовления второй чистящей среды последовательно вводили в горячую воду и перемешивали в течение 2÷3 часов при температуре 80÷100°С и при рН=7,0÷8,5 следующие компоненты: O(СН2-СН2-O)nCH2-СН2-ОН, где n=7÷9, до достижения концентрации в растворе 0,10÷0,12 мас. %; 2-меркаптобензотиазол до достижения концентрации в растворе 0,020÷0,022 мас. %; динатриевую соль этилендиамин тетрауксусной кислоты до достижения концентрации в растворе 1,5÷1,7 мас. %; и лимонную кислоту до достижения концентрации в растворе 1,5÷1,7 мас. % и рН=3,0÷3,5. После чего проводили очистку внутренней поверхности труб второй чистящей средой в течение 6÷8 часов с последующей промывкой внутренней поверхности труб обессоленной водой.

После проведения очистки внутренней поверхности труб первой и второй чистящими средами проводили парокислородную пассивацию внутренней поверхности труб с дозированием в пар кислорода с концентрацией 2,0÷2,2 г/дм3 при температуре пара 240÷260°С, при давлении пара 1,5÷1,6 МПа и при pH=7,5÷9,0 в течение 8÷12 часов.

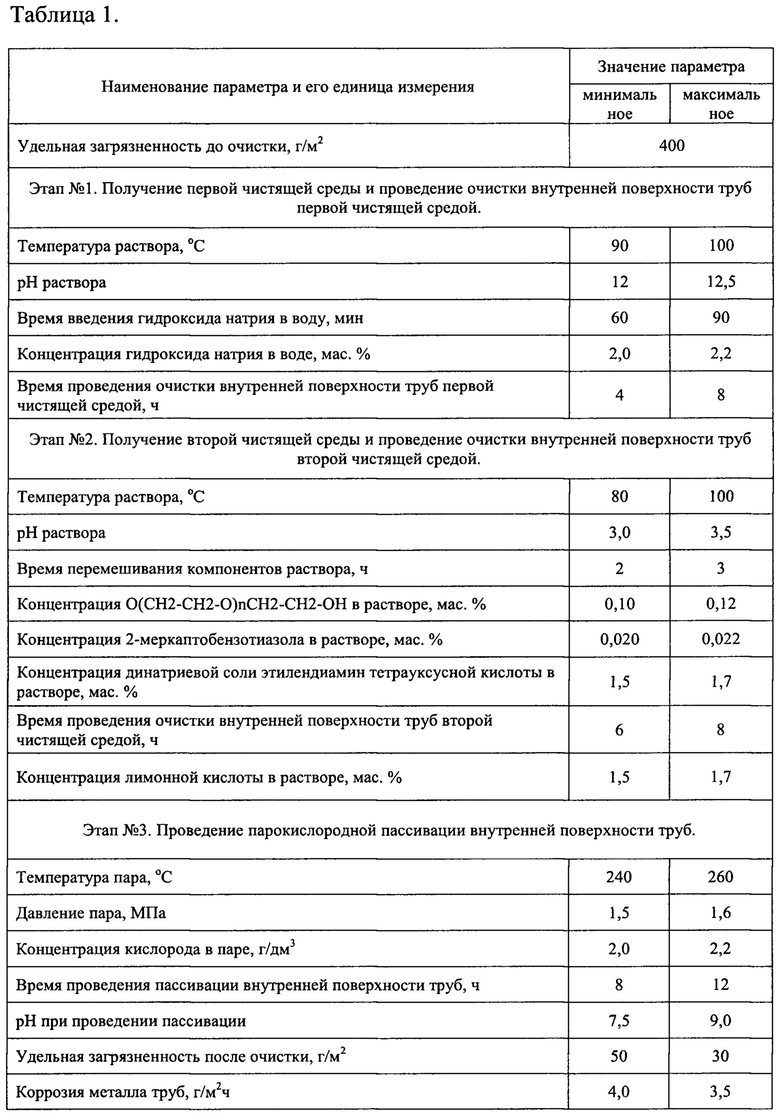

Результаты проведения экспериментов на рабочем стенде для минимальных и максимальных значений рабочих параметров представлены в таблице 1.

Таким образом, как видно из таблицы 1, способ согласно патентуемому изобретению по сравнению с прототипом [1] обеспечивает более высокую степень очистки внутренней поверхности труб и уменьшение коррозии металла. Более высокая степень очистки достигается за счет последовательного применения чистящих сред для очистки внутренней поверхности труб: водного раствора гидроксида натрия для очистки от нефтепродуктов; и раствора ОП-7, каптакса, динатриевой соли этилендиамин тетрауксусной кислоты и лимонной кислоты для очистки от образовавшихся в процессе эксплуатации оборудования отложений различного химического состава, в том числе продуктов коррозии и нефтепродуктов. Последующая после очистки вышеуказанными чистящими средами и промывки обессоленной водой внутренней поверхности труб парокислородная пассивация, в результате которой на внутренней поверхности труб образуется коррозионно-стойкая защитная пленка, обеспечивает более высокую эффективность предохранения металла от коррозии во время его дальнейшей эксплуатации и останове на ремонт или в резерв по сравнению с прототипом [1].

Промышленная применимость

Патентуемое изобретение отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и таблице достаточно ясно для понимания и промышленной реализации соответствующими специалистами, а используемые средства просты и доступны для промышленной реализации в области теплоэнергетики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ И ПАССИВАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОТЕЛЬНЫХ ТРУБ С ПОСЛЕДОВАТЕЛЬНЫМ ВОЗДЕЙСТВИЕМ ХИМИЧЕСКОГО РЕАГЕНТА И ВОДОКИСЛОРОДНОЙ СМЕСИ | 2013 |

|

RU2525036C1 |

| Способ очистки внутренней поверхности котла | 2017 |

|

RU2640134C1 |

| СПОСОБ ЭКОЛОГИЧЕСКИ ЧИСТОЙ ПРЕДПУСКОВОЙ ХИМИЧЕСКОЙ ОЧИСТКИ И ПАССИВАЦИИ ПОВЕРХНОСТЕЙ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ | 2005 |

|

RU2290586C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТИ ВНУТРЕННИХ ПОЛОСТЕЙ ВОДООХЛАЖДАЕМЫХ УЗЛОВ И АГРЕГАТОВ СИСТЕМЫ ВОДЯНОГО ОХЛАЖДЕНИЯ ДИЗЕЛЯ ТЕПЛОВОЗА ОТ НАКИПНО-КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2014 |

|

RU2550416C1 |

| СПОСОБ ПАССИВАЦИИ ОБОРУДОВАНИЯ И ИЗДЕЛИЙ, ВЫПОЛНЕННЫХ ИЗ ПЕРЛИТНЫХ СТАЛЕЙ | 2000 |

|

RU2228388C2 |

| СПОСОБ ЭКСПЛУАТАЦИОННОЙ ОЧИСТКИ И ПАССИВАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОТЕЛЬНЫХ ТРУБ ЭНЕРГЕТИЧЕСКОГО БАРАБАННОГО КОТЛА И СПОСОБ ЭКСПЛУТАЦИОННОЙ ОЧИСТКИ И ПАССИВАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОТЕЛЬНЫХ ТРУБ ЭНЕРГЕТИЧЕСКОГО КОТЛА-УТИЛИЗАТОРА ПАРОГАЗОВОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2525033C1 |

| Способ очистки поверхностей и микротрещин лопаток авиационных газотурбинных двигателей и газотурбинных установок от оксидов металлов | 2022 |

|

RU2793644C1 |

| СПОСОБ ОЧИСТКИ ОТ ОТЛОЖЕНИЙ НА ВНУТРЕННИХ СТЕНКАХ ТЕПЛООБМЕННОГО АППАРАТА СИСТЕМЫ ОХЛАЖДЕНИЯ ПРИРОДНОГО ГАЗА | 2007 |

|

RU2350880C1 |

| СПОСОБ РАСТВОРЕНИЯ НАКИПНО-КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2014 |

|

RU2592952C2 |

| ЧИСТЯЩЕЕ СРЕДСТВО | 2005 |

|

RU2306330C1 |

Изобретение относится к области теплоэнергетики и может быть использовано для очистки внутренней поверхности труб тепловых электростанций (ТЭС) от отложений и для последующей пассивации этой поверхности. Получают первую чистящую среду путем введения гидроксида натрия в горячую воду до достижения концентрации в воде 2,0÷2,2 мас.%. Осуществляют очистку внутренней поверхности труб первой чистящей средой с последующей промывкой внутренней поверхности труб обессоленной водой. Получают вторую чистящую среду путем последовательного введения в горячую воду и перемешивания следующих компонентов: O(СН2-СН2-O)nСН2-СН2-ОН), где n=7÷9, до достижения концентрации в растворе 0,10÷0,12 мас.%; 2-меркаптобензотиазола до достижения концентрации в растворе 0,020÷0,022 мас.%; динатриевой соли этилендиамин тетрауксусной кислоты до достижения концентрации в растворе 1,5÷1,7 мас.%; и лимонной кислоты до достижения концентрации в растворе 1,5÷1,7 мас.%. Осуществляют очистку внутренней поверхности труб второй чистящей средой с последующей промывкой внутренней поверхности труб обессоленной водой. Проводят парокислородную пассивацию внутренней поверхности труб с дозированием в пар кислорода с концентрацией 2,0÷2,2 г/дм3. Технический результат: обеспечение возможности очистки внутренней поверхности труб от нефтепродуктов, повышение чистящей способности химического реагента и повышение эффективности пассивации обрабатываемой поверхности. 1 табл.

Способ очистки и пассивации внутренней поверхности труб, отличающийся тем, что содержит последовательные этапы, на которых:

- получают первую чистящую среду путем введения гидроксида натрия в горячую воду при температуре 90÷100°С в течение 60÷90 мин до достижения концентрации в воде 2,0÷2,2 мас.% при рН=12,0÷12,5;

- осуществляют очистку внутренней поверхности труб первой чистящей средой в течение 4÷8 часов с последующей промывкой внутренней поверхности труб обессоленной водой;

- получают вторую чистящую среду путем последовательного введения в горячую воду и перемешивания в течение 2÷3 часов при температуре 80÷100°С и при рН=7,0÷8,5 следующих компонентов: O(СН2-СН2-O)nCH2-СН2-ОН), где n=7÷9, до достижения концентрации в растворе 0,10÷0,12 мас.%; 2-меркаптобензотиазола до достижения концентрации в растворе 0,020÷0,022 мас.%; динатриевой соли этилендиамин тетрауксусной кислоты до достижения концентрации в растворе 1,5÷1,7 мас.%; и лимонной кислоты до достижения концентрации в растворе 1,5÷1,7 мас.% и рН=3,0÷3,5;

- осуществляют очистку внутренней поверхности труб второй чистящей средой в течение 6÷8 часов с последующей промывкой внутренней поверхности труб обессоленной водой;

- проводят парокислородную пассивацию внутренней поверхности труб с дозированием в пар кислорода с концентрацией 2,0÷2,2 г/дм3 при температуре пара 240÷260°С, при давлении пара 1,5÷1,6 МПа и при рН=7,5÷9,0 в течение 8÷12 часов.

| СПОСОБ ОЧИСТКИ И ПАССИВАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОТЕЛЬНЫХ ТРУБ С ПОСЛЕДОВАТЕЛЬНЫМ ВОЗДЕЙСТВИЕМ ХИМИЧЕСКОГО РЕАГЕНТА И ВОДОКИСЛОРОДНОЙ СМЕСИ | 2013 |

|

RU2525036C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОЧИСТКИ ВНУТРЕННИХ ПОЛОСТЕЙ ТЕПЛООБМЕННОГО ОБОРУДОВАНИЯ ОТ НАКИПНО-КОРРОЗИОННЫХ ОТЛОЖЕНИЙ | 2013 |

|

RU2532867C1 |

| Способ очистки внутренней поверхности трубы от технологической смазки | 1988 |

|

SU1532101A1 |

| СПОСОБ ЭКСПЛУАТАЦИОННОЙ ОЧИСТКИ И ПАССИВАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОТЕЛЬНЫХ ТРУБ ЭНЕРГЕТИЧЕСКОГО БАРАБАННОГО КОТЛА И СПОСОБ ЭКСПЛУТАЦИОННОЙ ОЧИСТКИ И ПАССИВАЦИИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ КОТЕЛЬНЫХ ТРУБ ЭНЕРГЕТИЧЕСКОГО КОТЛА-УТИЛИЗАТОРА ПАРОГАЗОВОЙ УСТАНОВКИ (ВАРИАНТЫ) | 2013 |

|

RU2525033C1 |

| US 4430128 A1, 07.02.1984 | |||

| CN 104406452 A, 11.03.2015. | |||

Авторы

Даты

2019-10-24—Публикация

2019-05-27—Подача