Изобретение относится к горному делу, а именно к добыче полезных ископаемых подземным способом, и может найти применение при разработке мощных месторождений.

Известна конструкция днища очистной единицы блока, включающая откаточную выработку, в кровле которой пройдены доставочные камеры вибропитателей, переходящие в выработки вентиляции, которые сбиты с вентиляционным восстающим, по обе стороны доставочной камеры расположены выпускные выработки с рудоприемными воронками, сбитыми между собой на горизонте подсечки [1].

Основные недостатки этой конструкции днища заключаются в следующем:

- воздействие вибрационных возмущений питателя на выпускаемую руду не прямое и практически не влияет на выпуск, что ведет к частому образованию сводов зависания руды в выработках выпуска, простоям питателей при ликвидации зависаний и существенному снижению производительности труда на выпуске и погрузке руды;

- ликвидация зависаний взрывным способом сопровождается разрушением выработок выпуска и увеличением их размеров, что приводит к перекрытию сечения доставочной камеры горной массой и, соответственно, к ухудшению вентиляции рабочих мест, увеличению простоев на проветривание, снижению производительности труда на выпуске и погрузке.

Наиболее близким к предлагаемому решению по совокупности существенных признаков, относящимся к элементам конструкции днищ блоков, является днище блока по авторскому свидетельству СССР на изобретение № 916758, МПК Е21С 41/ 06, опубл. в БИ №12, 1982 г., включающее откаточную, траншейную, погрузочно-доставочные и вентиляционную выработки, вентиляционные сбойки, причем вентиляционную выработку располагают над откаточной и выше траншейной, а погрузочно-доставочные выработки проходят из траншейной.

Эта конструкция днища имеет существенные недостатки, рассмотренные ниже.

1. В днищах с современными вибропитателями длиной до 7,0 м расположение вентиляционной выработки над откаточной и выше траншейной конструктивно ограничивает толщину (mц.в) целика между вентиляционной выработкой и бортом траншеи величиной не более (2,3÷2,6) м, такая толщина целика приводит к разрушению вентиляционной выработки воздействием взрывов по образованию траншеи и отбойке руды в камере, а также сейсмическим воздействиям при ударе кусков руды о борт траншеи, что требует надежного крепления выработки и увеличивает затраты на добычу.

2. При проходке погрузочно-доставочной выработки из траншейной конструктивно уменьшается высота «козырька» (расстояние от кровли погрузочно-доставочной выработки до борта траншеи по передней стенке выпускного окна), подвергающегося интенсивному воздействию взрывов при посадке зависаний и истиранию при выпуске руды, предопределяя быстрый износ козырька и его смещение к откаточной выработке вплоть до «критического» положения, когда откос выпускаемой руды выходит за пределы питателя. В этом случае в откаточной выработке возникают опасные ситуации при погрузке руды, кроме того, горной массой перекрывается выход вентиляционной сбойки в погрузочно-доставочную выработку и, соответственно, ухудшается вентиляция рабочих мест, что снижает безопасность работ, негативно отражается на условиях труда и ведет к уменьшению производительности труда на выпуске и погрузке руды, падает производительность очистной единицы блока.

Цель изобретения - улучшение условий, повышение безопасности и производительности труда в днище блоков с вибровыпуском руды (далее - днище) при очистной выемке, снижение затрат на проходку и поддержание вентиляционных выработок днища.

Техническая задача предлагаемого изобретения заключается в существенном уменьшении скорости износа козырька при выпуске руды, в снижении интенсивности сейсмического воздействия технологических процессов в днище на вентиляционную выработку, сокращении объема проходки и гарантированном проветривании рабочих мест в днище блока на весь период очистной выемки, путем увеличения высоты козырька, рационального расположения вентиляционной выработки и ее надежного аэродинамического сообщения с погрузочно-доставочными и откаточной выработками днища.

Поставленная задача решается тем, что в днище с вибровыпуском руды, включающем откаточную, вентиляционную, траншейную и погрузочно-доставочные с камерами оператора выработки, конец каждой погрузочно-доставочной выработки выводят под траншейную и их сопряжения формируют в виде расширяющейся вверх приемной камеры с углом наклона ее бортов, близким к углу естественного откоса руды, причем вентиляционную выработку проводят параллельно откаточной в районе торца камер оператора выше их кровли, при этом вентиляционную выработку сообщают с погрузочно-доставочной посредством вентиляционных скважин, обеспечивающих необходимую подачу свежего воздуха в зону вибропитателя за счет общешахтной депрессии, а путем перекрытия вентиляционных скважин регулируют расход свежего воздуха как по отдельным участкам откаточных выработок, так и в целом по откаточным выработкам днищ блоков шахты.

Указанная совокупность признаков обеспечивает:

- уменьшение скорости износа козырька и предотвращение его смещения к откаточной выработке до «критического» положения, так как высота козырька увеличивается от (1,5÷2,0) м до (3,5÷4,0) м;

- значительное снижение интенсивности сейсмического воздействия технологических процессов в днище на вентиляционную выработку и уменьшение затрат на ее поддержание вследствие увеличения толщины (mц.в) целика между вентиляционной выработкой и бортом траншеи от (2,3÷2,6) м до (5,0÷6,0) м;

- сокращение объема проходки путем ликвидации вентиляционных сбоек в днище;

- гарантированное проветривание рабочих мест в днище блока за счет общешахтной депрессии через вентиляционные скважины круглого сейсмоустойчивого сечения при расположении устья скважин в кровле погрузочно-доставочной выработки, что практически исключает внутреннее и устьевое перекрытие вентиляционных скважин рудной массой;

- простое управление вентиляцией как по отдельным участкам откаточных выработок, так и в целом по откаточным выработкам днищ блоков шахты путем перекрытия вентиляционных скважин, что позволяет резко сократить количество вентиляционных перемычек и дверей, уменьшить объем утечек воздуха, улучшить вентиляцию рабочих мест.

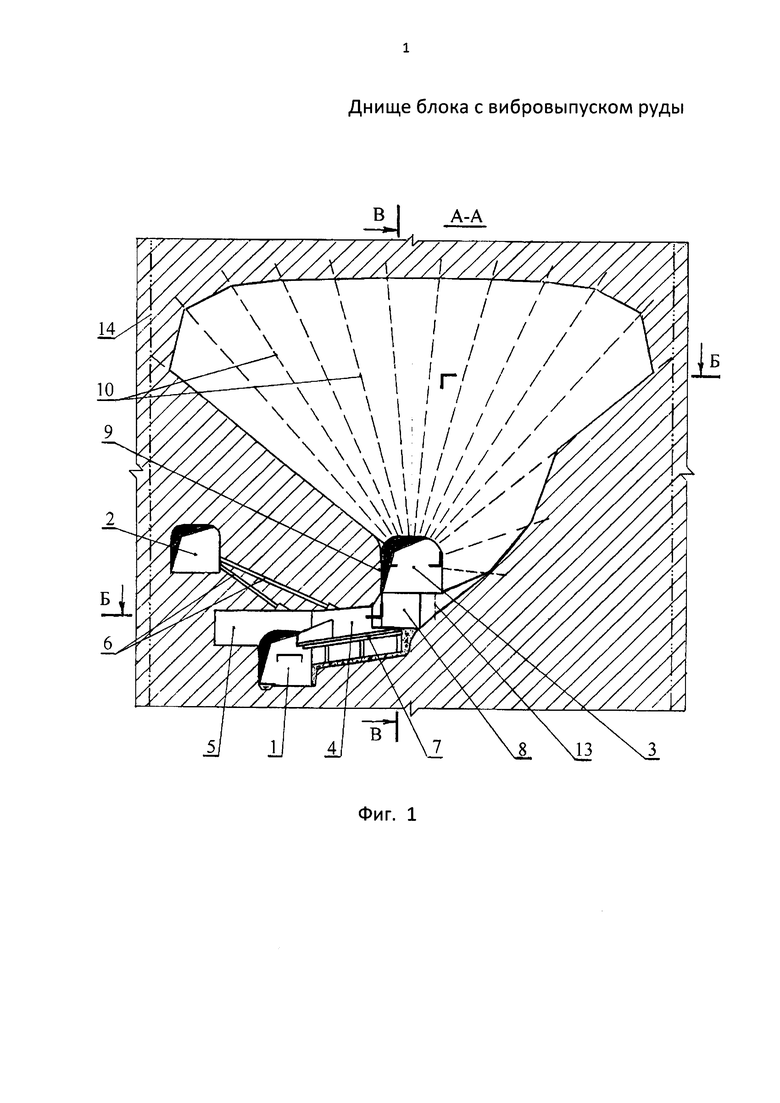

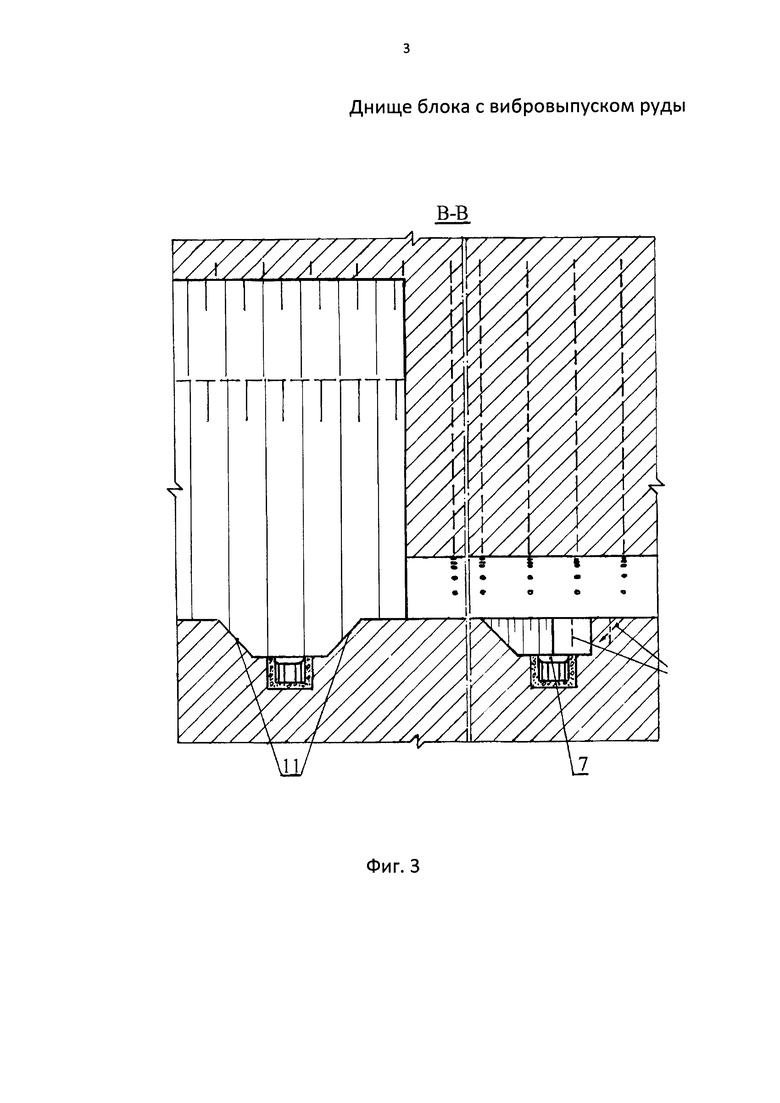

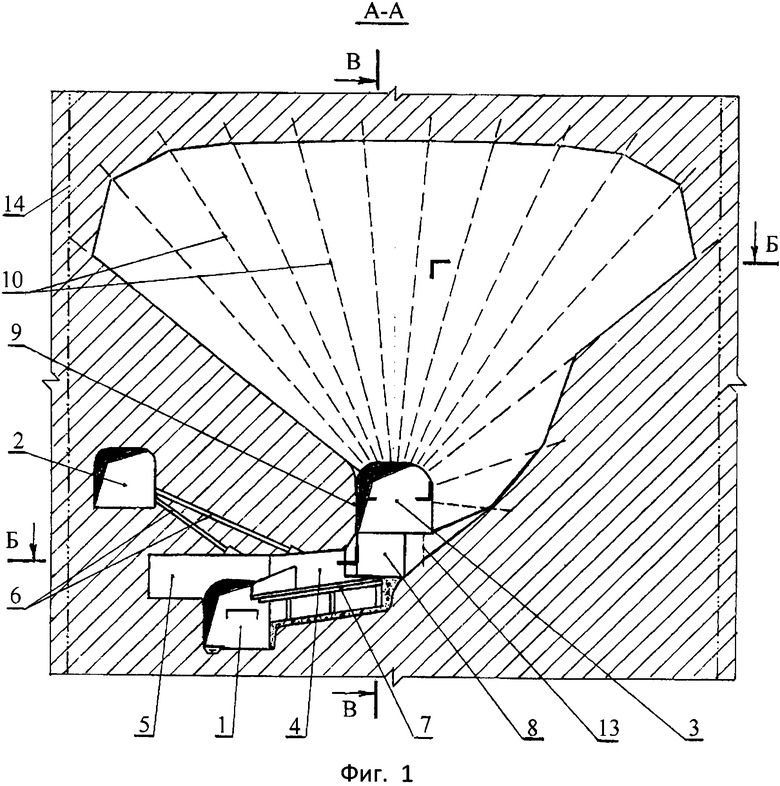

Сущность технического решения поясняется чертежами днища блока с вибровыпуском руды. На фиг. 1 (по А-А) показан поперечный вертикальный разрез днища, характеризующий взаиморасположение выработок и основные параметры; на фиг. 2 (по Б-Б) показан сложный горизонтальный разрез днища; на фиг. 3 (по В-В) - продольный вертикальный разрез, оба чертежа характеризуют размеры и технологию оформления приемной камеры.

Днище блока с вибровыпуском руды включает откаточную 1, вентиляционную 2, траншейную 3, погрузочно-доставочные 4 с камерами оператора 5 выработки, приемные камеры 8 в конце выработок 4, вентиляционные скважины 6, аэродинамически сообщающие вентиляционную выработку 2 с выработками 1, 4, 5. Кроме того, на чертежах обозначены следующие элементы: грузонесущий орган (лоток) 7 вибропитателя, козырек 9 выпускного окна, скважины 10 траншейной подсечки, боковые борта 11 и задний борт 12 приемной камеры 8, шпуры 13 для формирования наклонных бортов камеры 8, граница раздела камера-целик 14.

Оформление днища начинается с проходки откаточной выработки 1, параллельно проводят вентиляционную выработку 2 со стороны сборного (не показано) вентиляционного штрека (орта) и траншейную выработку 3 с отдельного заезда или участкового (не показано) штрека (орта) подсечки. Затем в кровле выработки 1 на заданном расстоянии друг от друга проходят погрузочно-доставочные выработки 4 с камерами оператора 5 и бурят вентиляционные скважины 6. После этого все дальнейшие работы в днище ведутся при эффективном проветривании за счет общешахтной депрессии. Далее производят монтаж и крепление вибропитателей соответствующей конструкции с лотком 7, затем сопряжение выработок 3 и 4 разделывают в приемную камеру 8 с вертикальными бортами, параллельно ведут бурение вееров скважин 10 траншейной подсечки. По мере обуривания вееров подсечки производят выполаживание бортов 11 и 12 приемной камеры 8 взрыванием вертикальных и наклонных шпуров 13.

На фиг. 1-3 в едином масштабе представлен пример оформления днища под вибропитатель ВВДР-5 с направленными колебаниями лотка 7, установленного под углом 8,5° к горизонтали, что исключает самопроизвольное движение руды по лотку. Задняя часть лотка  длиной 1,5 м и более заглублена под навал рудной массы в зоне приемной камеры 8. Руда, отбитая взрывами в добычной камере и траншейной подсечке, заполняет свободное очистное пространство, поступает в приемную камеру 8 и выходит в погрузочно-доставочную выработку 4, образуя навал руды на лотке 7 с углом откоса (ϕ) около 38°-41° к горизонтали. Проектное расстояние

длиной 1,5 м и более заглублена под навал рудной массы в зоне приемной камеры 8. Руда, отбитая взрывами в добычной камере и траншейной подсечке, заполняет свободное очистное пространство, поступает в приемную камеру 8 и выходит в погрузочно-доставочную выработку 4, образуя навал руды на лотке 7 с углом откоса (ϕ) около 38°-41° к горизонтали. Проектное расстояние  от основания откоса руды до конца лотка 7 в начале эксплуатации ВВДР-5 составляет 1,9 м, что обеспечивает дозированную погрузку руды в вагонетки и исключает самопроизвольный выход выпускаемой массы за пределы лотка 7 при остановке ВВДР-5.

от основания откоса руды до конца лотка 7 в начале эксплуатации ВВДР-5 составляет 1,9 м, что обеспечивает дозированную погрузку руды в вагонетки и исключает самопроизвольный выход выпускаемой массы за пределы лотка 7 при остановке ВВДР-5.

При работе вибропитателя последовательно происходит выпуск руды через камеру 8, доставка руды по лотку 7 и ее погрузка в вагонетку. Колебания задней части лотка, заглубленной под навал руды, воздействуют на этот навал, активизируя процесс выпуска, что значительно уменьшает частоту образования сводов зависания «пробок», а также связанных с их ликвидацией простоев и опасных ситуаций, которые возникают при постановке фугасных зарядов под «пробки», так как устойчивость сводов не контролируется и внезапная посадка зависания не исключается. Руда в камеру 8 поступает с верхней зоны, при этом наибольшая скорость движения кусков в потоке руды отмечается у контакта с козырьком 9, поэтому козырек интенсивно истирается и разрушается. Практика показывает, что в крепких рудах оптимальная высота не закрепленного козырька, с учетом воздействия взрывов по ликвидации зависаний, составляет (3,5÷4,0) м, этим требованиям соответствует предлагаемая конструкция днища.

Разрушение козырька и его смещение к откаточной выработке на расстояние 1,9 м («критическое» положение) в предлагаемом днище маловероятно, но даже при смещении 2,0 м ближайшие к козырьку вентиляционные скважины 6 не будут перекрыты выпускаемой горной массой и эффективность проветривания рабочих мест в днище блока не снизится. Загрязненный воздух из выработок 1, 4, 5 через скважины 6 поступает в вентиляционную выработку 2, которую можно очищать и при необходимости крепить без остановки процессов очистной выемки, что позволяет поддерживать параметры вентиляции на весь период отработки блока. Этому способствует круглое сечение скважин 6, обладающее наибольшей сейсмоустойчивостью, поэтому разрушение и внутреннее перекрытие скважин маловероятно.

Движение воздуха по выработкам 1, 2, 4, 5 и скважинам 6 происходит за счет общешахтной депрессии, при этом диаметр и количество вентиляционных скважин 6 в зоне каждого вибропитателя определяют расчетом. Основой для расчета служит необходимый расход свежего воздуха, найденный с учетом всех влияющих факторов, включая вынос пыли, разбавление до ПДК газов взрыва, минимальную скорость движения воздуха и др., а также принятое ограничение по величине депрессии, расходуемой на движение воздуха по скважинам.

По окончании выпуска руды каким-либо вибропитателем его оборудование, доступное для демонтажа, снимают, а вентиляционные скважины 6 перекрывают, например, плотно забивая в скважины конические деревянные пробки. Перекрытие скважин проводят последовательно по мере выемки запасов и отключения питателей. При завершении выемочных работ в отдельной откаточной выработке не перекрытыми в ней оставляют только несколько вентиляционных скважин, которые обеспечивают проветривание этой выработки, обусловленное правилами безопасности. Перекрытие вентиляционных скважин позволяет эффективно регулировать вентиляционные потоки на откаточном горизонте шахты без вентиляционных дверей и перемычек, которые требуют значительных затрат на возведение и обслуживание, разрушаются взрывами и характеризуются значительными утечками воздуха. Использование перекрываемых вентиляционных скважин 6 способствует повышению качества шахтной атмосферы и сокращению расходов на вентиляцию шахты.

Кроме того, после отработки камерных запасов из выработки 2 в борт траншеи бурят восходящие скважины (не показано), заряжают их верхнюю часть и взрывают на обнажение борта, направляя полет кусков к центру приемной камеры 8, затем руду выгружают. При этом в сторону камеры 8 перемещается и навал ранее отбитой слежавшейся руды на борту, а общая масса дополнительно извлекаемой руды может составить 400 т на один питатель ВВДР-5.

Предлагаемую конструкцию днища целесообразно применять при использовании вибропитателей как с направленными колебаниями грузонесущего органа, так и ненаправленного действия, а также питателей иного типа с достаточной длиной грузонесущего органа.

Источники информации

1. Подземная разработка железистых кварцитов / Г.М. Бабаянц, Л.К. Вертлейб, Н.Я. Журин и др. - М.: Недра, 1988. - С. 168.

2. А.с. СССР №916758, МПК Е21С 41/06. Способ подготовки днища блока / В.А. Шестаков, Н.В. Нечаев, А.В. Гуревич, В.Д. Анисимов, А.Н. Дулин. - Опубл. 30.03.1982. - БИ №12.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ДНИЩ БЛОКОВ | 2012 |

|

RU2502871C1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВОЙ ТРУБКИ В ВОСХОДЯЩЕМ ПОРЯДКЕ И СУХОЙ ЗАКЛАДКОЙ | 1997 |

|

RU2132461C1 |

| СЛОЕВАЯ КАМЕРНО-ЦЕЛИКОВАЯ СИСТЕМА РАЗРАБОТКИ С ПОЛНОЙ ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2011 |

|

RU2486340C2 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ ПОГРЕБЕННОЙ ПОД ОСАДОЧНЫМИ ПОРОДАМИ КИМБЕРЛИТОВОЙ ТРУБКИ В ЗОНЕ МНОГОЛЕТНЕЙ МЕРЗЛОТЫ | 2000 |

|

RU2177547C1 |

| СРЕДСТВО РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ | 1992 |

|

RU2102600C1 |

| Способ подземной разработки крутопадающих мощных рудных тел | 2021 |

|

RU2757883C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2000 |

|

RU2186979C2 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ С ОБРУШЕНИЕМ И ВЫПУСКОМ ОТБИТОЙ РУДЫ ПОД ПОКРЫВАЮЩИМИ ПОРОДАМИ | 2003 |

|

RU2231641C1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВЫХ ТРУБОК В ЗОНЕ МНОГОЛЕТНЕЙ МЕРЗЛОТЫ | 1997 |

|

RU2132462C1 |

| Днище камеры | 1983 |

|

SU1146451A1 |

Изобретение относится к горному делу, а именно к разработке мощных месторождений полезных ископаемых подземным способом с площадным выпуском руды. Днище включает откаточную, вентиляционную, траншейную и погрузочно-доставочные с камерами оператора выработки. Конец погрузочно-доставочной выработки выводят под траншейную и их сопряжение формируют в виде расширяющейся вверх приемной камеры. Вентиляционную выработку проводят параллельно откаточной в районе торца камер оператора выше их кровли, при этом вентиляционную выработку сообщают с погрузочно-доставочной посредством вентиляционных скважин, обеспечивающих необходимую подачу свежего воздуха за счет общешахтной депрессии. Перекрытием вентиляционных скважин регулируют расход свежего воздуха по отдельным участкам и в целом по откаточным выработкам шахты. Цель изобретения - улучшение условий, повышение безопасности и производительности труда в днище блоков с вибровыпуском руды, снижение затрат на добычу руды достигается путем увеличения высоты козырька, рационального расположения вентиляционной выработки и ее надежного аэродинамического сообщения с откаточной и погрузочно-доставочными выработками днища. 1 з.п. ф-лы, 3 ил.

1. Днище блока с вибровыпуском руды, включающее откаточную, вентиляционную, траншейную и погрузочно-доставочные с камерами оператора выработки, отличающееся тем, что конец погрузочно-доставочной выработки выводят под траншейную и их сопряжение формируют в виде расширяющейся вверх приемной камеры с углом наклона ее бортов, близким к углу естественного откоса руды, а вентиляционную выработку проводят параллельно откаточной в районе торца камер оператора выше их кровли, при этом вентиляционную выработку сообщают с погрузочно-доставочной посредством вентиляционных скважин, обеспечивающих необходимую подачу свежего воздуха в зону вибропитателя за счет общешахтной депрессии.

2. Днище блока по п. 1, отличающееся тем, что путем перекрытия вентиляционных скважин регулируют расход свежего воздуха как по отдельным участкам откаточных выработок, так и в целом по откаточным выработкам днищ блоков шахты.

| SU 916758 A1, 30.03.1982 | |||

| Днище блока | 1989 |

|

SU1716133A1 |

| Доставочная выработка под вибровыпуск руды из блока | 1981 |

|

SU985297A1 |

| Устройство для выпуска руды | 1990 |

|

SU1751362A1 |

| СПОСОБ ОТРАБОТКИ КИМБЕРЛИТОВОЙ ТРУБКИ В ВОСХОДЯЩЕМ ПОРЯДКЕ И СУХОЙ ЗАКЛАДКОЙ | 1997 |

|

RU2132461C1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ МЕСТОРОЖДЕНИЙ В НЕУСТОЙЧИВОМ ГОРНОМ МАССИВЕ | 2000 |

|

RU2182663C2 |

| СПОСОБ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ С ОБРУШЕНИЕМ И ВЫПУСКОМ ОТБИТОЙ РУДЫ ПОД ПОКРЫВАЮЩИМИ ПОРОДАМИ | 2003 |

|

RU2231641C1 |

Авторы

Даты

2018-01-18—Публикация

2017-02-27—Подача