Изобретение относится к горному делу и может быть использовано при разработке крутопадающих рудных тел, например, кимберлитовых трубок, подземным способом.

Известен способ разработки рудных месторождений (см. а.с. N 1633126 E 21 C 41/22), включающий одновременное подэтажное ведение горных работ камерами на различных уровнях с формированием рудного междуэтажного целика между ними, отрабатываемого на заключительном этапе, нисходящий порядок отработки запасов этажей верхнего уровня и твердеющую закладку выработанного пространства камер, причем отработку запасов этажей на различных уровнях, разделенных междуэтажным целиком, ведут в одном направлении, при этом под рудным междуэтажным целиком первоначально формируют искусственный бетонный целик, а расположенные ниже камеры отрабатывают с формированием единого выработанного пространства, которое заполняют сыпучей закладкой, подаваемой в верхнюю часть этого пространства, по мере понижения фронта горных работ, кроме того, сыпучую закладку подают через выработки, пройденные в расположенном выше искусственном бетонном целике.

Недостатками известного технического решения являются большие потери и разубоживание руды в нижних подэтажах, разрабатываемых системами этажного и подэтажного обрушения, сложность управления, заполнения выработанного пространства сыпучей закладкой при формировании единого очистного пространства при большой мощности месторождения.

Наиболее близким по технической сущности является способ разработки рудных тел (см. а. с. N 1578341 E 21 C 41/22), включающий сплошную выемку руды вертикальными панелями, проведение буровых и доставочных выработок и погрузочных заездов между буровыми и доставочными выработками, оборудование и отработку запасов панели из буровой выработки, отгрузку руды через погрузочные панели, транспортирование ее по доставочным выработкам и закладку выработанного пространства панели и подготовительных выработок твердеющими смесями, причем буровые и доставочные выработки проходят шириной, равной ширине панели, при этом доставочную выработку каждой подлежащей к отработке панели формируют в почве последующей смежной панели, а буровую выработку, подлежащей к отработке панели, проходят в этой панели со ступенчатым смещением по вертикали по кровле доставочной выработки отработанной смежной панели, заложенной твердеющей смесью, причем формирование погрузочных заездов в отрабатываемой панели осуществляют под буровой выработкой этой панели установкой пневмооболочек в доставочной выработке отработанной панели перед ее закладкой, с последующим извлечением пневмооболочек после твердения закладки.

Недостатком данного способа является большой расход цемента при полном заполнении отработанного пространства твердеющей закладкой.

Задачей предлагаемого изобретения является снижение расхода вяжущего (цемента) для закладки выработанного пространства и увеличение производительности труда.

Поставленная цель достигается следующим образом.

В верхней части выработанного пространства блока выполняют каркас доставочной выработки и камер для выпуска руды, которые заполняют сыпучим инертным материалом, а все промежутки между каркасами заполняют твердеющей закладкой, удаление сыпучих материалов из каркасов доставочной выработки, камер для выпуска руды и монтаж вибропитателей производят во время оформления днища для отработки блока в вышележащем этаже.

Отбойку руды в блоке производят на ограниченное компенсационное пространство с обеспечением полного заполнения блока отбитой рудой.

Выпуск отбитой руды производят одновременным дозированным включением в работу всех вибропитателей в блоке и ведут одновременное заполнение освобождающего очистного пространства сухой закладкой.

Кроме того, тем, что объемы, занимаемые доставочной выработкой и камерами для выпуска руды, могут предварительно заполнять вспененным инертным материалом.

И еще тем, что на отбитую руду в блоке могут укладывать гибкое разделяющее перекрытие, а затем освобождающееся при выпуске руды выработанное пространство могут заполнять сухой закладкой на гибкое перекрытие.

Кроме того, тем, что после выпуска руды из блока и заполнения выработанного пространства сухой закладкой могут производить инъектирование сухой закладки твердеющими смесями на границе соседнего блока.

И еще тем, что после выпуска руды блока вибропитататели могут перемещать в следующую камеру для выпуска руды из следующего смежного блока.

Существенными отличиями предложенного технического решения являются:

- в верхней части выработанного пространства блока выполняют каркасы доставочной выработки и камер для выпуска руды, которые заполняют сыпучим инертным материалом, а все промежутки между каркасами заполняют твердеющей закладкой, удаление сыпучих материалов из каркасов доставочной выработки, камер для выпуска руды и монтаж вибропитателей производят во время оформления днища для отработки блока в вышележащем этаже.

Данное техническое решение позволяет уменьшить трудоемкость образования днищ блоков, уменьшить потери руды в днище;

- отбойку руды в блоке производят на ограниченное компенсационное пространство с обеспечением полного заполнения блока отбитой рудой. Выпуск отбитой руды производят одновременным дозированным включением в работу всех вибропитателей в блоке и ведут одновременное заполнение освобождающего очистного пространства сухой закладкой.

Данное техническое решение обеспечивает отбойку руды наиболее эффективным способом - вертикальными скважинами на всю высоту этажа. Одновременный вибровыпуск руды из блока и одновременное заполнение очистного пространства сухой закладкой сверху обеспечивают поддержание ранее заложенного пространства в смежных блоках. Это объясняется тем, что при одновременном вибровыпуске из нескольких близко расположенных отверстий образуется единый поток с вертикальными стенками в отбитой руде. Если подобрать параметры (расстояния между выпускными отверстиями, размеры выпускных отверстий, гранулометрический состав), вписывающиеся в размер блока, можно выпустить руду в окружении отработанных блоков, заполненных сухой закладкой. Необходимо только постоянное заполнение освобождающегося очистного пространства. Это позволяет отрабатывать блоки непрерывным фронтом с применением сухой закладки. Стоимость сухой закладки значительно меньше, чем твердой закладки с применением цемента;

- объемы, занимаемые доставочной выработкой и камерами для выпуска руды, могут предварительно заполнять вспененным инертным материалом.

Данное техническое решение упрощает технологию образования днища. В качестве вспененного инертного материала могут использоваться блоки из пеногазобетона, обладающие достаточной прочностью, малым объемным весом и, при необходимости, легко разрушаемые при образовании выработок. В качестве вспененного инертного материала могут быть использованы синтетические материалы, на основе полиуретанов, получаемые на месте укладки в блоке;

- на отбитую руду в блоке могут укладывать гибкое разделяющее перекрытие, а затем освобождающееся при выпуске руды выработанное пространство могут заполнять сухой закладкой на гибкое перекрытие.

Данное техническое решение позволяет уменьшить смешивание руды и сухой закладки, что уменьшает потери и сокращает разубоживание;

- после выпуска руды из блока и заполнения выработанного пространства сухой закладкой могут производить инъектирование сухой закладки твердеющими смесями на границе соседнего блока.

Данное техническое решение обеспечивает устойчивость закладочного материала.

Практика показывает, что инъектирование сухой закладки глиняным раствором обеспечивает необходимую преграду от бокового разубоживания, но при этом должна быть определенная влажность, не более 7%, полученного массива, что в условиях очистного блока выдерживать невозможно.

Для изменения сцепления между частицами в данном техническом решении предложено использовать твердеющую смесь. При инъектировании жидкая твердеющая смесь (раствор, содержащий цемент) под давлением проникает между твердыми частицами сухой закладки. После твердения отработанная сухая закладка приобретает повышенное сцепление, достаточное для того, чтобы материал противостоял сдвиговым деформациям на границе зоны потока (как уже указывалось выше, даже глина влажностью 7% хорошо противостоит этим сдвиговым деформациям). Зона потока руды не распространяется в сухую закладку с дополнительным сцеплением затвердевшей цементной смеси и это обеспечивает устойчивость заложенного массива. Необходимо отметить, что сухая закладка, инъектированная твердеющей смесью, не обладает прочностью и не может нести нагрузки в виде "поддерживающей стенки". Поэтому в предлагаемом техническом решении предусмотрено постоянное пополнение освобождающегося пространства при выпуске руды новыми порциями сухой закладки. Кроме того, в техническом предложении предусматривается образование единого потока руды по всему сечению блока. Единый поток руды движется с очень малой скоростью, что исключает сводообразование и обнажение инъектированной сухой закладки.

Все это в совокупности и позволяет использовать сухую закладку для поддержания очистного пространства ранее отработанных блоков. Причем расход вяжущих (цемента) на инъектирование приграничной зоны незначительный;

- после выпуска руды блока вибропитатели могут перемещать в следующую камеру для выпуска руды из следующего смежного блока.

Данное техническое решение позволяет уменьшить капитальные затраты на приобретение вибропитателей и использовать их до полного износа, при этом уменьшить трудовые затраты на монтаж, демонтаж вибрационных питателей в блоке.

Сущность предлагаемого технического решения. В верхней части выработанного пространства блока выполняют днище путем временного заполнения объемов выработок легкоразрушаемыми материалами, а все пространство заполняют твердеющей закладкой. Затем для отработки вышележащего блока легкоразрушаемый материал удаляют и оформляют днище с монтажом вибропитателей.

Одностадийную отбойку руды в блоке ведут на малое компенсационное пространство с заполнением блока отбитой рудой.

Из обрушенного блока ведут одновременный дозированный вибровыпуск руды всеми вибропитателями с заполнением освобождающегося очистного пространства сухой закладкой. Для придания устойчивости закладки в смежных блоках, на границе блока с отбиваемой рудой, она может подвергаться инъектированию жидкой твердеющей смесью. Для уменьшения верхнего разубоживания на отбитую руду могут укладывать гибкое разделяющее перекрытие.

После выпуска руды из блока вибропитатели могут перемещать в последующие камеры для выпуска руды из следующего блока.

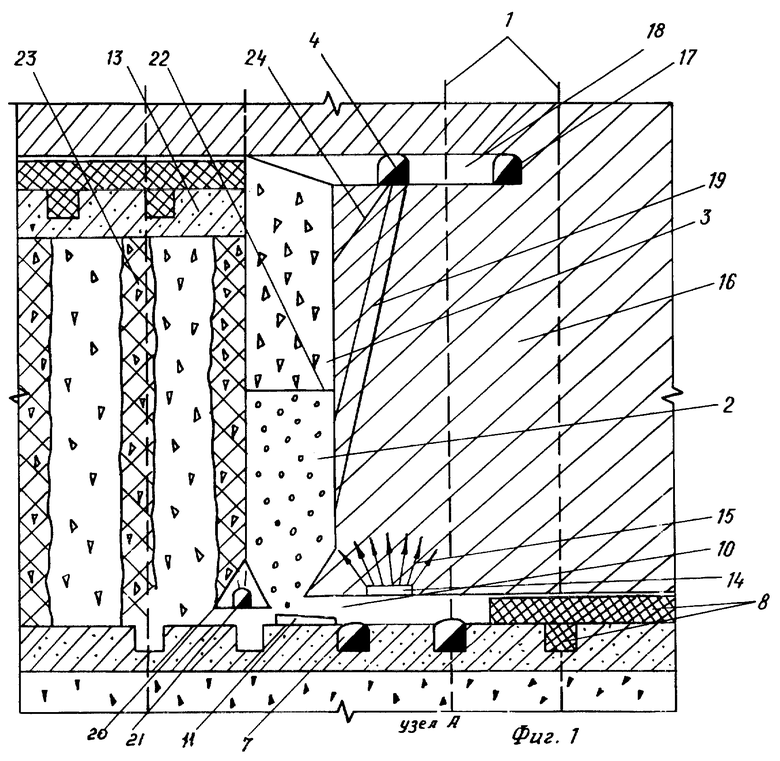

Пример выполнения способа отработки кимберлитовой трубки восходящим порядком с сухой закладкой показан на фиг. 1 - 6.

Где фиг. 1 - Принципиальная схема осуществления способа отработки кимберлитовой трубки одностадийным этажным обрушением с отработкой в восходящем порядке с сухой закладкой - проекция вкрест простирания панелей (блоков);

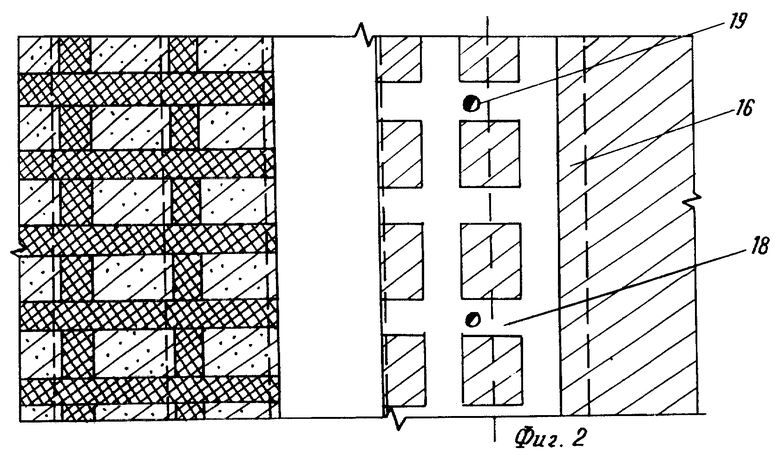

Фиг. 2 - То же, разрез I-I (план бурового горизонта);

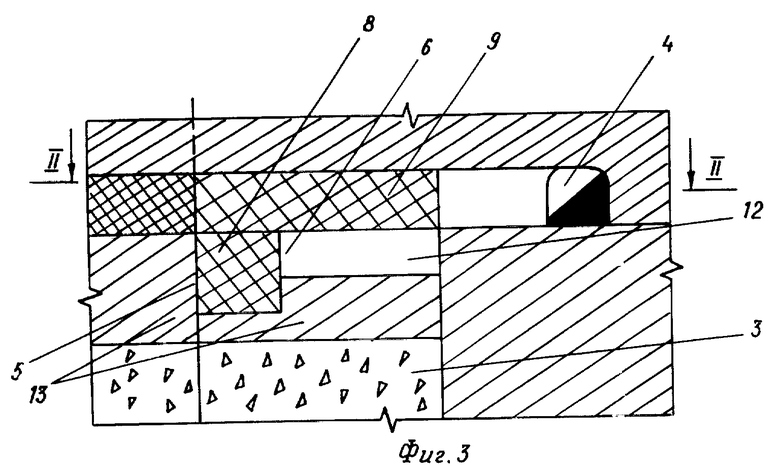

Фиг. 3 - Принципиальная схема образования искусственного днища для вышележащего горизонта в верхней части отрабатываемого блока;

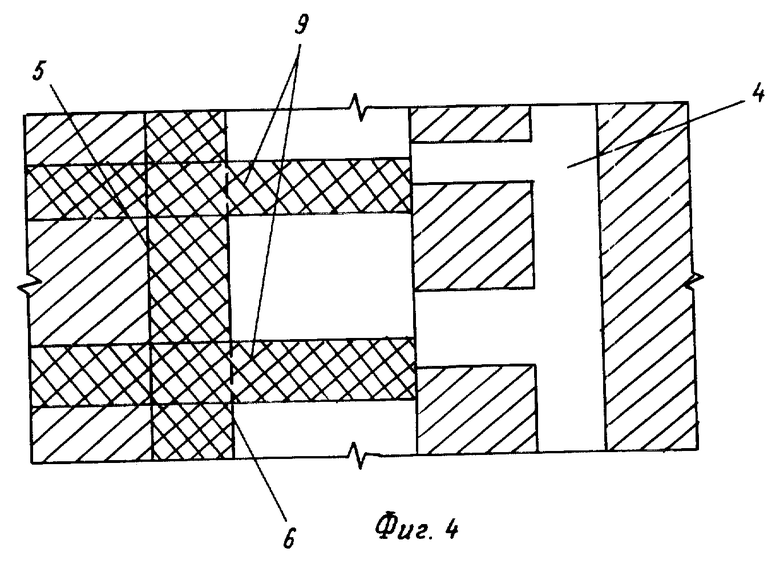

Фиг. 4 - То же, разрез II-II (фиг. 3);

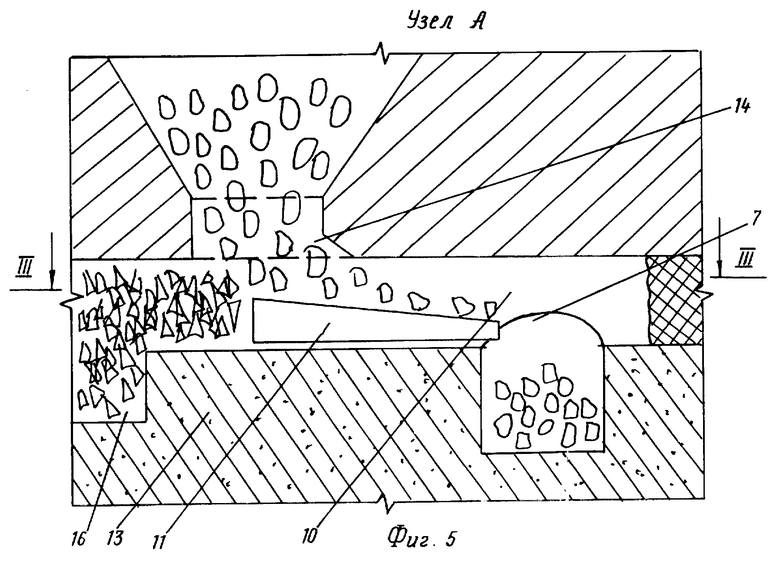

Фиг. 5 - Принципиальная схема оформления искусственного днища перед отбойкой руды в блоке;

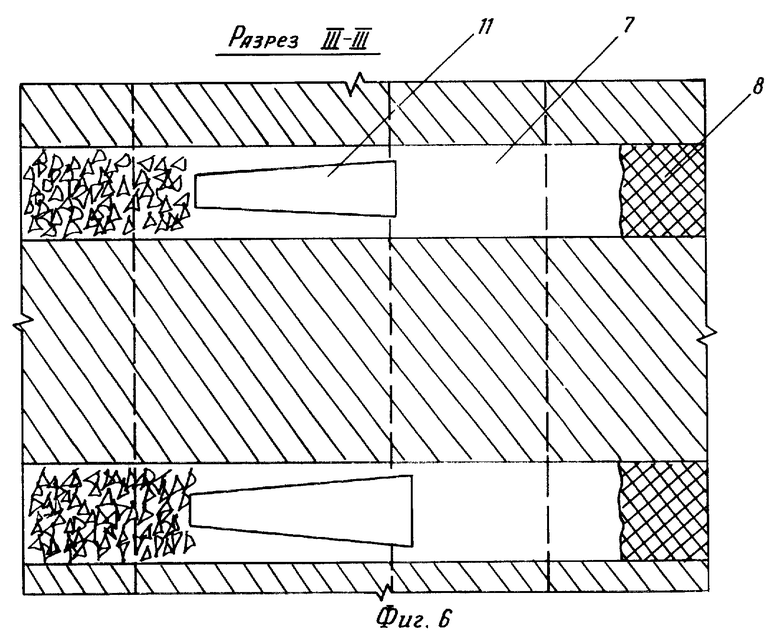

Фиг. 6 - То же, разрез III-III (фиг. 5).

Предлагаемый способ предназначается для отработки нижних горизонтов кимберлитовой трубки (ниже водоносного горизонта за предохранительным целиком). Вскрытие нижних горизонтов кимберлитовой трубки и деление на этажи ведутся известными приемами. По предлагаемой технологии кимберлитовая трубка по вертикали делится на этажи высотой 50-60 м. Высота этажа определяется горным оборудованием и в основном возможностями буровой техники. Отработка ведется в восходящем порядке. В начале отрабатывается нижний, первый этаж, который закладывается сухой закладкой, а затем отрабатываются последовательно выше расположенные этажи.

Рудное тело (кимберлитовая трубка) в этаже делится на блоки (панели). На фиг. 1, 2 границы блоков 1 обозначены пунктирными линиями.

При отработке первого этажа все выработки проходятся известными технологиями, например, с помощью проходческих комплексов. Начиная со второго этажа выработки днища образуются по специальной технологии, а именно после выпуска отбитой руды 2 и заполнения выработанного пространства сухой закладкой (фиг. 3, 4), которая подается через буровую выработку 4 пневмозакладочной машиной (машина не показана). На границе 5 с ранее отработанным блоком устанавливают каркас 6, сечение и длина которого соответствуют будущей доставочной выработке 7 (фиг. 1). Каркас 6 заполняют сыпучим материалом 8, например, сухой закладкой. Кроме того, каркас 6 могут заполнять пеногазобетонными блоками или пенистым твердеющим материалом типа полиуретанов (получаемых непосредственно на месте в руднике). Над каркасом 6 перпендикулярно его длинной оси устанавливают каркасы 9 (фиг. 3, 4). Сечение и длина каркасов 9 соответствуют размерам будущих камер 10 для выпуска руды из блока (фиг. 1), где размещаются вибропитатели 11. Каркас 9 устанавливается на высоте 1,5 - 2,5 м от днища каркаса 6 (от почвы будущей доставочной выработки 7). Каркас 9 также заполняется сыпучим материалом 8 или пеногазобетонными блоками, или пенистым твердым материалом (полиуретаном).

Выработанное пространство 12 блока между каркасами 6 и 9 заполняют твердеющей закладкой (бетонной смесью), образуя искусственное днище 13 с выработками 7 и 10, временно заполненными сыпучим материалом 8 или заложенными пеногазобетонными блоками.

Искусственное днище 13 образуется в верхней части блока рабочего этажа. При отработке блоков вышележащего этажа производится дооформление искусственного днища. По мере продвижения фронта очистных работ (фиг. 1) освобождают доставочную выработку 7 от временно заложенного материала. Вынимают сыпучий материал 8 (или пеноблоки) из камер 10 для выпуска руды (фиг. 1, 5, 6). Оформляют выпускное отверстие 14 (горловина выпускной воронки) из очередной камеры 10 выпуска руды. Из горловины выпускной воронки 14 бурят комплект скважин 15 для подсечки в блоке. Из камеры 14 для выпуска руды отработанного блока перемещают вибропитатель 11 и устанавливают под выпускным отверстием 14 (фиг. 5). До перемещения вибропитателя 11 производят заполнение сухой закладкой 16 отработанной доставочной выработки 7. Производят взрывание комплекта скважин 15 для подсечки блока и искусственное днище 15 готово к приему руды из очередного блока (панели).

На вентиляционном (буровом) горизонте в смежном блоке 16 (блок, который расположен рядом с подготавливаемым к отбойке руды) проходят буровую выработку 17 и буровые заходки 18. Сечение буровых выработок 17 и буровых заходок 18 определяется габаритными размерами буровой техники. Буровые выработки 17 и буровые заходки 18 в начальный период будут использоваться для подачи сухой закладки, так же как и буровая выработка 4 при отработке смежного блока.

Из буровой выработки 4 буросбоечными машинами бурят ряд скважин 19 диаметром 300 - 600 мм для образования компенсационных камер. Количество скважин 19 определяют из расчета, чтобы объем руды, вынутый компенсационными камерами, составлял 25 - 35% объема блока и они равномерно распределялись в отбиваемом массиве.

Объем компенсационных камер 25 - 35% определяется из соображений, чтобы отбитая в один прием руда в блоке была разрыхлена и занимала весь объем очистного пространства.

Целик 20 (фиг. 1) над доставочной выработкой 7 и камерами 12 для выпуска руды погашается проходкой выработки 21 с последующим торцевым подэтажным обрушением после выпуска отбитой руды 2 и заполнения очистного пространства сухой закладкой 3.

Для снижения потерь и разубоживания руды могут использовать гибкое разделяющее перекрытие 22. Гибкое разделяющее перекрытие монтируют после отбойки руды в блоке перед началом ее выпуска. На гибкое разделяющее перекрытие 22 ведут сухую закладку 3. Гибкое разделяющее перекрытие 22 выполняют из переплетенных металлических полос или синтетических материалов.

Для снижения бокового разубоживания могут проводить инъектирование 23 сухой закладки на границе с обрушаемым блоком. Инъектирование проводят жидкой твердеющей закладкой (жидкой цементно-песчаной смесью) посредством инъекторов, погружаемых в сухую закладку на границе с обрушаемым блоком. Инъектирование могут производить через скважины 24 (фиг. 1), пробуренные специально для этих целей с буровой выработки 4.

Способ отработки кимберлитовой трубки в восходящем порядке с сухой закладкой осуществляется следующим образом.

В искусственном днище 13 (фиг. 1, 5, 6), образованном при отбойке блока нижележащим этажом (фиг. 3, 4), производят освобождение доставочной выработки 7 и камер 10 для выпуска руды от временно заложенного сыпучего материала 8 (или пенобетонных блоков). Оформляют выпускные отверстия 14 в каждой камере 10 для выпуска руды и производят разбуривание комплектов скважин 15 подсечки блока.

Из отработанного смежного блока перемещают вибропитатель 11 под подготовленное выпускное отверстие 14. Производят взрывание скважин 15 (подсечку блока). Из буровой выработки 4 (фиг. 1, 2) бурят скважины 19 увеличенного диаметра, 300 - 600 мм, для образования компенсационных камер. Вокруг скважины увеличенного диаметра бурятся параллельные скважины диаметром 50 - 150 мм, последовательным взрыванием которых образуют компенсационные камеры. Объем компенсационнвх камер в блоке должен составлять 25 - 35% запасов блока. Вокруг компенсационных камер бурят скважины для отбойки руды в блоке. Все скважины в блоке взрываются за один прием, при этом заполняется все выработанное пространство блока обрушенной рудой. На отбитую руду могут укладывать гибкое разделяющее перекрытие 22. Выпуск может производится и без разделяющего перекрытия 22.

Выпуск отбитой руды 2 производят одновременным включением в работу всех вибропитателей 11, находящихся в блоке с выгрузкой руды на почву доставочной выработки 7 (фиг. 5). После заполнения до определенного уровня доставочной выработки 7 отбитой рудой вибропитатели 11 отключаются.

Производят осмотр выпущенной руды, если по каким-либо причинам (застревание крупных кусков, неполадки питателя и т.д.) имеется незаполненное рудой пространство в доставочной выработке 7, то после устранения отказа (дробление негабарита взрывным способом, ремонт вибропитателя) индивидуальным включением вибропитателя 11 производят досыпку руды.

Погрузку и доставку руды из доставочной выработки 7 ведут погрузочно-доставочными машинами при выключенных вибропитателях 11. При одновременной работе всех вибропитателей в очистном пространстве образуется единый поток плавно опускающейся руды 2. Освобождающееся пространство заполняют сухой закладкой 3, подаваемой через буровую выработку 4. Необходимо соблюдать заполнение очистного пространства сухой закладкой 3 при выпуске руды. Уровень закладки не должен опуститься ниже созданного искусственного днища 13 в смежном блоке. После выпуска всей руды из блока производят отработку целика 20 проходкой выработки 21 с последующим подэтажным обрушением и торцевым выпуском. После отработки всех запасов руды в блоке производят изготовление искусственного днища 13 для отработки вышележащего горизонта (фиг. 3, 4).

В очистном пространстве устанавливают каркасы 6 и 9 доставочной выработки 7 и камеры 10 выпуска руды из блока. Каркасы заполняют сыпучим инертным материалом 8 или закладывают газобетонными блоками. При необходимости производят инъектирование 23 сухой закладки на границе следующего к отработке блока путем помещения инъекторов в закладку и нагнетания твердеющей смеси (цементно-песчаной смеси) в призабойную зону. После чего производят заполнение очистного пространства 12 между каркасами 6 и 9 (фиг. 3, 4) с образованием искусственного днища 13 для отработки блока вышележащего этажа. Инъектирование могут производить и через специально пробуренные скважины 24.

Изобретение относится к горному делу и может быть использовано при разработке крутопадающих рудных тел, например кимберлитовых трубок, подземным способом с заполнением выработанного пространства сухой закладкой в восходящем порядке. В верхней части выработанного пространства блока выполняют искусственное днище для отработки вышележащего блока в виде каркасов доставочной выработки и камер для выпуска руды, которые временно заполняются инертными материалами, а промежутки между каркасами заполняют твердеющей закладкой. Удаление инертных материалов из каркасов ведут во время оформления днища для обработки блока в вышележащем этаже. Отбойку руды в блоке проводят одновременно из всех скважин на ограниченное компенсационное пространство с обеспечением полного заполнения блока отбитой рудой. Выпуск отбитой руды производят одновременным дозированным включением в работу всех вибропитателей в блоке, при этом производят заполнение освобождающегося очистного пространства сухой закладкой. Изобретение позволяет создать безопасные условия труда как на открытых, так и на подземных работах, а также снизить потери и разубоживание руды при подземных работах. 4 з.п.ф-лы, 6 ил.

| Способ разработки рудных тел | 1988 |

|

SU1578341A1 |

| Способ разработки рудных месторождений | 1986 |

|

SU1633126A1 |

| СПОСОБ ДОБЫЧИ ПОЛЕЗНЫХ ИСКОПАЕМЫХ ИЗ ТРУБКООБРАЗНЫХ РУДНЫХ ТЕЛ | 1993 |

|

RU2034149C1 |

| RU 2055201 C1, 27.02.96 | |||

| RU 2059815 C1, 10.05.96 | |||

| RU 2059073 C1, 27.04.96. | |||

Авторы

Даты

1999-06-27—Публикация

1997-05-27—Подача