ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0001] Изобретение, в общем, относится к приборам управления потоком газообразной среды для систем распределения газа, более конкретно, к предохранительным запорным устройствам для газораспределительных систем с встроенным подпружиненным стопорным механизмом тарелки клапана.

УРОВЕНЬ ТЕХНИКИ

[0002] Распределяющие природный газ системы, как правило, транспортируют газ от производителя к потребителю по ряду труб и через серии клапанов. Каждая газораспределительная система может содержать один или более регулирующих клапанов, которые контролируют давление газа внутри системы. Обычно газ передается через распределительную систему при высоком давлении. Тем не менее, давление газа должно быть снижено перед окончательным распределением газа для потребителей. Такое снижение давления обычно осуществляется на станциях снижения давления внутри локальных сетей.

[0003] Как правило, эти станции снижения давления содержат один или несколько регулирующих давление клапанов и своего рода предохранительные устройства для перекрытия потока газа в том случае, если регулирующий давление клапан не сработает. Наиболее часто для такой цели используются предохранительные клапаны-отсекатели. Например, патент US номер 4134421, на который ссылается данное описание, иллюстрирует предохранительный клапан-отсекатель, обеспечивающий защиту от избыточного давления в трубопроводе. Другой пример предохранительного клапана-отсекателя изложен в патенте US номер 8225812, на который также ссылается данное описание. Предохранительный клапан-отсекатель, как правило, расположен перед клапаном-регулятором давления, таким образом клапан-отсекатель может сбросить газ, в случае если регулирующий клапан выйдет из строя.

[0004] Предохранительный клапан-отсекатель контролирует давление газа за регулирующим клапаном в пределах минимального и максимального допусков отклонения давления. Если давление за регулирующим клапаном превышает максимальный либо минимальный допуск отклонения, то предохранительный клапан-отсекатель закрывается, перекрывая поток газа к регулирующему клапану и предотвращая неконтролируемую утечку газа из-за возможной поломки регулирующего клапана, трубопровода, в который он установлен, или оборудования за клапаном-отсекателем, к которому клапан-регулятор давления подает газ.

[0005] Известно, что предохранительные клапаны-отсекатели имеют тарелку клапана, которая перекрывает отверстие клапана в непосредственной близости от седла клапана, когда давление сильно повышается или сильно снижается. Тарелка клапана соединена с возвратным стержнем, который в свою очередь прикреплен к вентильному приводу, чувствительному к избыточному давлению или разрежению. Возвратный стержень обычно находится в открытом или отведенном положении, при котором тарелка клапана отведена от седла клапана. В случае если вентильный привод уловил соответствующее аварийное состояние потока, возвратный стержень высвобождается и тарелка клапана смещается в закрытое положение относительно седла клапана. В обычных запорных устройствах при нормальных условиях работы клапан, как правило, находится в открытом положении и устройство регулируется на заданное значение. Следовательно, устройство закрывается, когда давление в системе начинает отклоняться от заранее определенного значения.

[0006] Когда клапан находится в открытом положении, тарелка клапана постоянно подвержена прохождению потока газа через устройство. При установке тарелки клапана на стержне действующие на тарелку клапана силы в определенных условиях потока могут натягивать возвратный стержень, что негативно сказывается на правильной работе предохранительного устройства, а также в конечном итоге приводит устройство к повреждению настроек отсекателя. Эти силы также вызывают чрезмерное движение тарелки, а в некоторых случаях способны выбить фиксатор, удерживающий тарелку клапана в опоре тарелки. Кроме того, в определенных условиях при относительно больших параметрах потока, создаваемые потоком газа силы могут деформировать стержень и/или другие составляющие. Эти деформирующие силы способствуют преждевременному износу, а также отрицательно влияют на точность предохранительного запорного устройства.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0007] Первый вариант реализации данного изобретения представляет собой предохранительное запорное устройство со стопорным механизмом тарелки, содержащее корпус клапана, корпус клапана имеет впускное и выпускное отверстия, через которые проходит поток газа, корпус клапана также содержит седло клапана, расположенное вокруг отверстия, находящегося между впуском и выпуском. Возвратный стержень, вмонтированный в корпус клапана и конструктивно приводимый в движение вентильным приводом, может перемещаться относительно корпуса клапана вдоль оси между отведенным и приведенным положениями. Опора тарелки клапана содержит стержень, имеющий резьбовую часть, опора тарелки клапана конструктивно выполнена в корпусе клапана и соединена с возвратным стержнем, опора тарелки клапана выполнена с возможностью продвижения относительно корпуса клапана в ответ на перемещение возвратного стержня из отведенного положения в приведенное положение. Тарелка клапана содержит центральное отверстие, размер которого соответствует стержню опоры тарелки клапана. Тарелка клапана подвижно расположена внутри корпуса клапана и перемещается в ответ на сдвиг опоры тарелки клапана от открытого первого положения, при этом тарелка клапана отступает от седла клапана, до закрытого второго положения, при этом тарелка клапана прилегает к седлу клапана. Резьбовая гайка надета на резьбовую часть стержня опоры тарелки клапана, также на стержне опоры тарелки клапана расположена стопорная пружина, защищенная резьбовой гайкой. Стопорная пружина прикладывает смещающее усилие к тарелке клапана.

[0008] Второй вариант описанного изобретения представляет собой предохранительное запорное устройство со стопорным механизмом тарелки, содержащее корпус клапана, имеющий впускное и выпускное отверстия, через которые проходит поток газа, также корпус клапана содержит седло клапана, расположенное вокруг отверстия, находящегося между впуском и выпуском. Возвратный стержень вмонтирован в корпус клапана и выполнен со способностью реагирования на вентильный привод, возвратный стержень может перемещаться относительно корпуса клапана вдоль оси между отведенным положением и приведенным положением. Опора тарелки клапана конструктивно выполнена в корпусе клапана и соединена с возвратным стержнем. Опора тарелки клапана выполнена так, что способна перемещаться в корпусе клапана в ответ на перемещение возвратного стержня из отведенного к приведенному положению. Тарелка клапана подвижно расположена внутри корпуса клапана и перемещается в ответ на движение опоры тарелки клапана между открытым первым положением, при этом тарелка клапана отступает от седла клапана, и закрытым вторым положением, при этом тарелка клапана прилегает к седлу клапана. Узел стопорного механизма тарелки клапана содержит стопорную пружину, функционально соединяющую тарелку клапана с опорой тарелки клапана, а также регулируемое крепление, предназначенное для прочного соединения тарелки клапана с опорой тарелки клапана. Стопорный механизм выполнен таким образом, что допускает возможность применения усилия смещения к тарелке клапана в параллельном оси направлении.

[0009] В третьем варианте реализации изобретения предохранительное запорное устройство содержит корпус клапана, имеющий впускное и выпускное отверстия, через которые проходит поток газа, также корпус клапана содержит седло клапана, расположенное вокруг отверстия, находящегося между впуском и выпуском. Тарелка клапана расположена внутри корпуса клапана и способна перемещаться вдоль оси отсекателя между открытым первым положением, при котором тарелка клапана отступает от седла клапана, и закрытым вторым положением, при котором тарелка клапана прилегает к седлу клапана. Возвратный стержень выполнен с возможностью продвижения вдоль оси относительно корпуса клапана между отведенным и приведенным положениями, при этом возвратный стержень приводится в движение вентильным приводом. Опора тарелки клапана соединена с возвратным стержнем и выполнена с возможностью перемещения синхронно с возвратным стержнем. Стопорный механизм является средством соединения между клапанной тарелкой и опорой тарелки клапана и предназначен для уменьшения передачи сил потока от тарелки клапана к возвратному стержню.

[0010] В четвертом варианте реализации изобретения способ движения стопорного механизма тарелки клапана в предохранительном запорном устройстве определяется наличием корпуса клапана, который имеет впускное и выпускное отверстия, через которые проходит поток газа. Корпус клапана содержит седло клапана, расположенное вокруг отверстия, находящегося между впуском и выпуском. Способ применим при условии, что тарелка клапана расположена внутри корпуса клапана и перемещается вдоль оси отсекателя между открытым первым положением, при этом тарелка клапана отступает от седла клапана, и закрытым вторым положением, при этом тарелка клапана прилегает к седлу клапана. При этом возвратный стержень перемещается вдоль оси относительно корпуса клапана между отведенным и приведенным положениями, возвратный стержень перемещается вентильным приводом из отведенного положения в приведенное. Способ применим при условии, что опора тарелки клапана соединена с возвратным стержнем и выполнена с возможностью синхронного с ним перемещения, а так же при условии, что стопорная пружина присоединяет тарелку клапана к опоре тарелки клапана и обеспечивает уменьшение передачи сил потока от тарелки клапана к возвратному стержню.

[0011] В дальнейшем согласно любому одному или более из описанных выше вариантов реализации изобретения - первому, второму, третьему или четвертому, предохранительное запорное устройство и/или способ может дополнительно содержать любой один или более из следующих предпочитаемых вариантов реализации изобретения.

[0012] В первом варианте реализации изобретения стопорная пружина выполнена из стали и может иметь либо волнистую, либо винтовую форму.

[0013] В другом варианте реализации изобретения опора тарелки клапана содержит стержень и стопорная пружина выполнена из стали и непрерывно намотана вокруг стержня.

[0014] Следующий вариант реализации изобретения отличается тем, что опора тарелки клапана содержит стержень и стопорная пружина намотана вокруг стержня и имеет либо волнистую, либо винтовую форму.

[0015] Следующий вариант реализации изобретения отличается тем, что опора тарелки клапана содержит стержень и стопорная пружина, как правило, имеет цилиндрическую форму и намотана вокруг стержня.

[0016] Следующий вариант реализации изобретения отличается тем, что устройство содержит прокладку, расположенную между резьбовой гайкой и стопорной пружиной, резьбовая гайка регулируется вдоль стержня опоры тарелки клапана, позволяя регулировать усилие, приложенное стопорной пружиной к тарелке клапана.

[0017] Следующий вариант реализации изобретения отличается тем, что корпус клапана содержит выемку, размер которой позволяет разместить по меньшей мере часть тарелки клапана, когда тарелка клапана находится в открытом первом положении, при этом он входит в зацепление с упором и располагается в указанной выемке.

[0018] Следующий вариант реализации изобретения отличается тем, что опора тарелки клапана выполнена со способностью скольжения в направляющей втулке, расположенной в корпусе клапана. Направляющая втулка может содержать полую цилиндрическую часть, проходящую по меньшей мере частично над возвратным стержнем в месте, примыкающем к тарелке клапана, направляющая втулка поддерживается со способностью скольжения посредством направляющего канала в корпусе клапана. Направляющая втулка может конструктивно перемещается вдоль оси между задвинутым положением, когда большая часть направляющей втулки расположена внутри направляющего канала, а возвратный стержень находится в отведенном положении, и выдвинутым положением, когда по меньшей мере часть направляющей втулки расположена снаружи направляющего канала, а возвратный стержень находится в приведенном положении.

[0019] Следующий вариант реализации изобретения отличается тем, что регулируемое крепление содержит резьбовую гайку и резьбовой стержень, поддерживаемые опорой тарелки клапана, а резьбовая гайка устанавливается вдоль стержня, позволяя регулировать усилие, приложенное стопорной пружиной к тарелке клапана. Корпус клапана содержит упор и тарелка клапана располагается в контакте с упором, когда возвратный стержень направляется в задвинутое положения. Стопорная пружина прикладывает смещающее усилие к тарелке клапана в направлении упора, когда тарелка клапана находится в открытом первом положении. Корпус клапана может содержать выемку, размер которой позволяет разместить по меньшей мере часть тарелки клапана, когда тарелка клапана находится в открытом первом положении, при этом он входит в зацепление с упором и располагается в указанной выемке.

[0020] Один вариант реализации изобретения применим при условии, что имеются упор, тарелка клапана, выполненная со способностью зацепления с упором при нахождении в открытом первом положении, и регулирующая стопорная пружина, прикладывающая смещающее усилие к тарелке клапана, пока тарелка клапана не достигнет упора находясь в открытом первом положении.

[0021] Другой вариант реализации изобретения применим при условии, что имеется выемка или соответствующих размеров паз, размер которого позволяет разместить по меньшей мере часть тарелки клапана, когда тарелка клапана находится в открытом первом положении.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

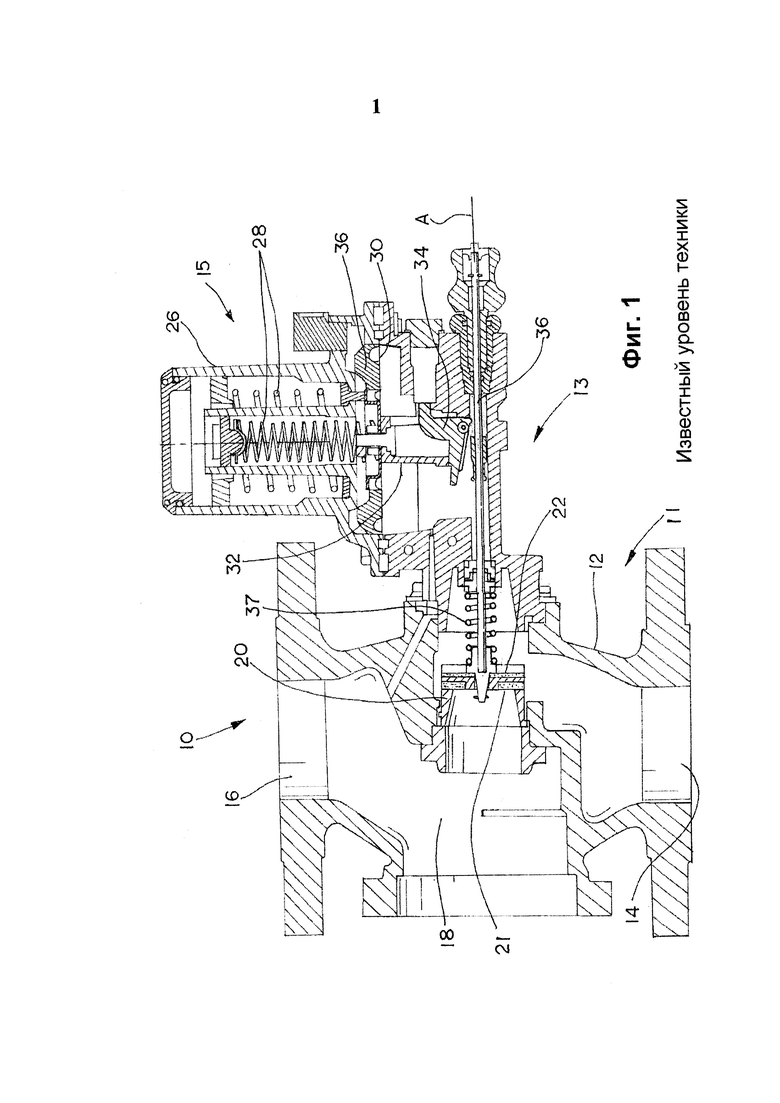

[0022] Фиг. 1 иллюстрирует обычный модуль предохранительного клапана-отсекателя в поперечном сечении, имеющий тарелку клапана, установленную на опору типичным способом, где тарелка клапана находится в закрытом положении.

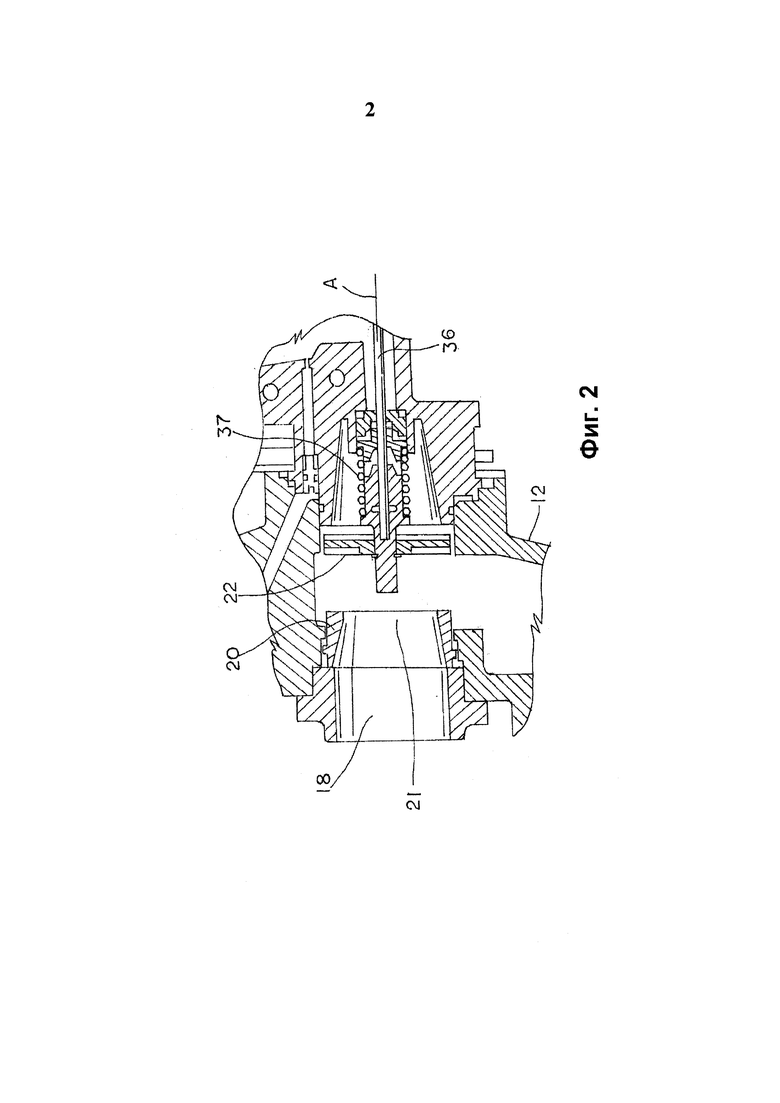

[0023] Фиг. 2 иллюстрирует часть предохранительного клапана-отсекателя, изображенного на Фиг. 1, в разрезе, где тарелка клапана находится в открытом положении.

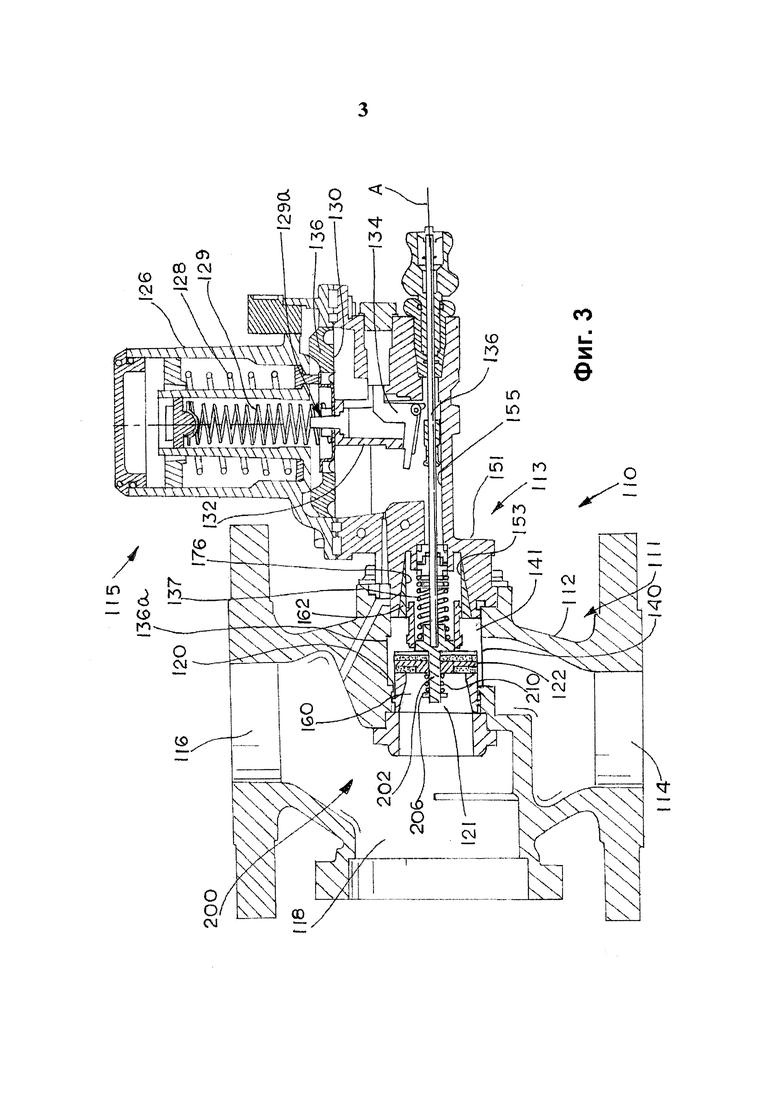

[0024] Фиг. 3 иллюстрирует предохранительный клапан-отсекатель в поперечном сечении, выполненный в соответствии с принципами данного описания изобретения и содержащий стопорную пружину, соединяющую тарелку клапана с опорой тарелки клапана.

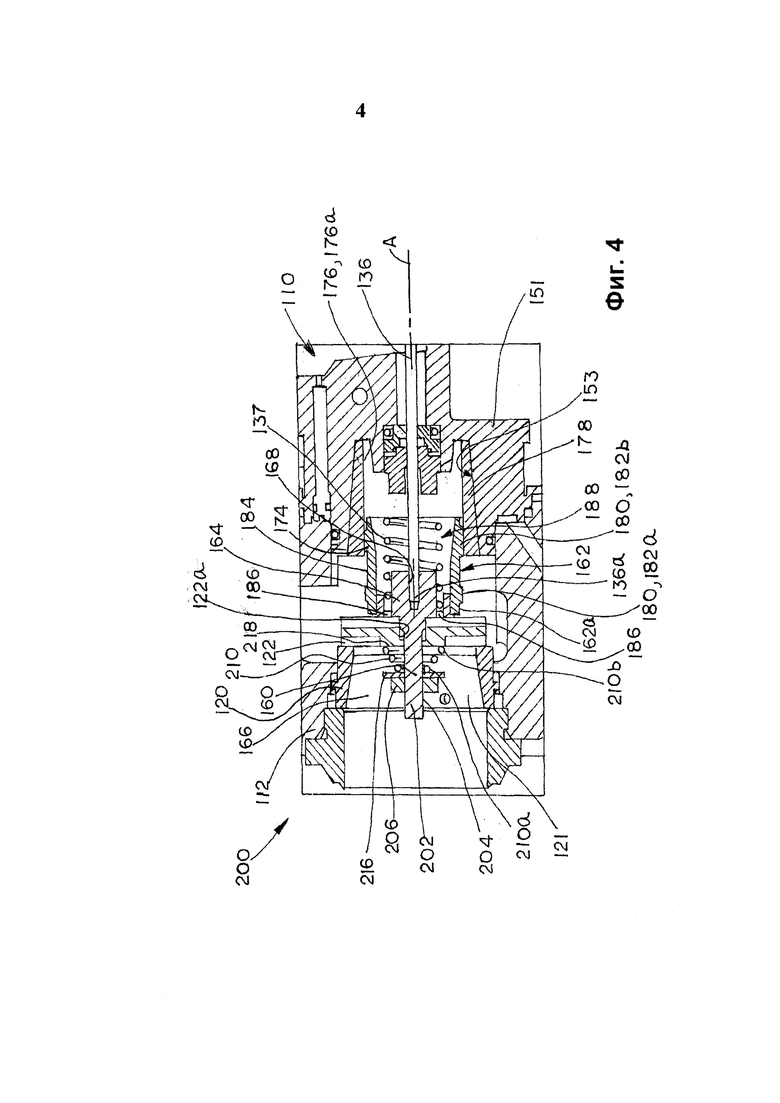

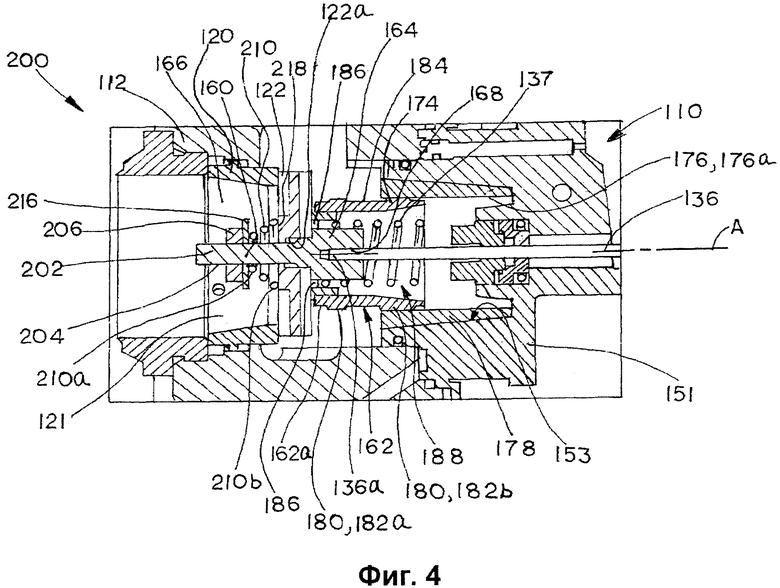

[0025] Фиг. 4 иллюстрирует часть предохранительного клапана-отсекателя, изображенного на Фиг. 3, в разрезе, где тарелка клапана находится в закрытом положении.

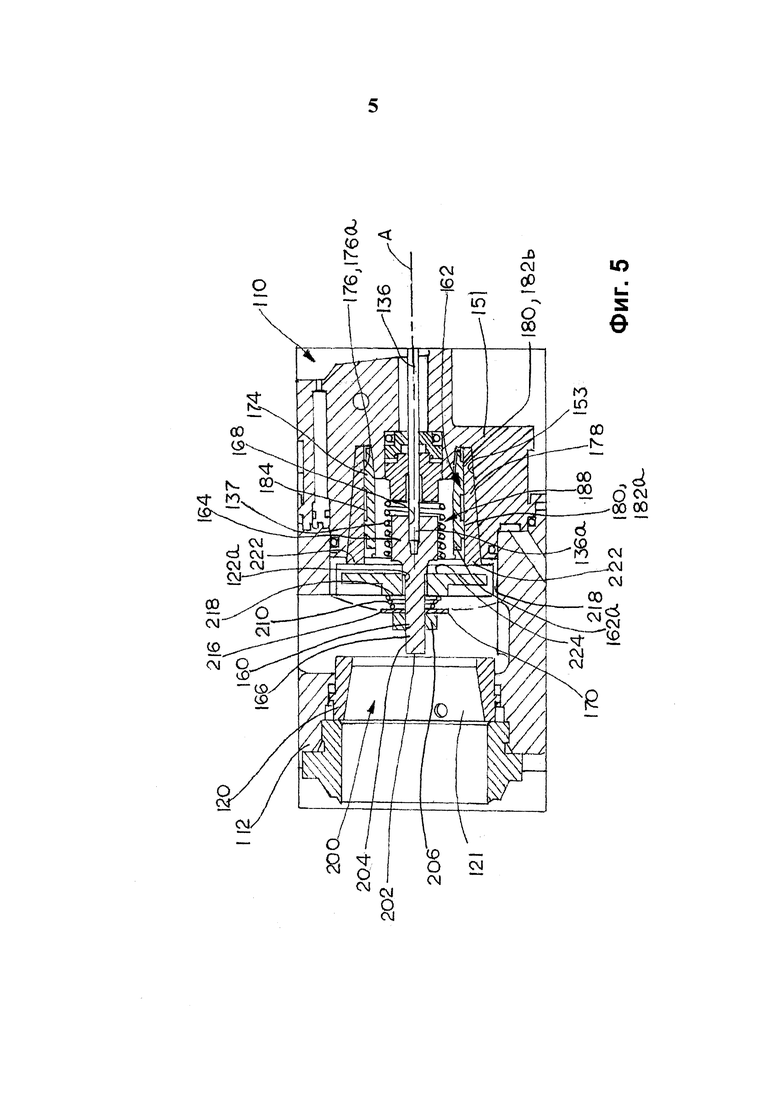

[0026] Фиг. 5 иллюстрирует изображение в разрезе, подобное Фиг. 4, где тарелка клапана находится в открытом положении.

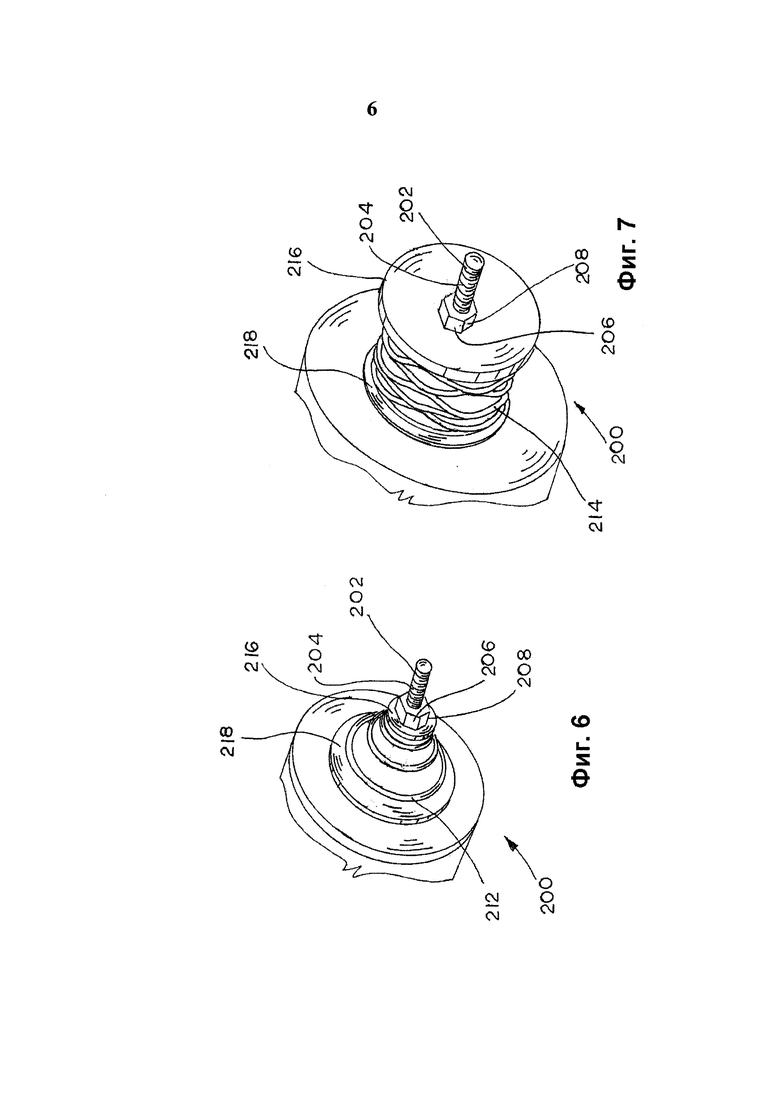

[0027] Фиг. 6 иллюстрирует увеличенный частичный вид в перспективе опоры тарелки клапана и тарелки клапана, где стопорный механизм тарелки клапана содержит коническую пружину.

[0028] Фиг. 7 иллюстрирует увеличенный частичный вид в перспективе опоры тарелки клапана и тарелки клапана, где стопорный механизм тарелки клапана содержит волнистую пружину.

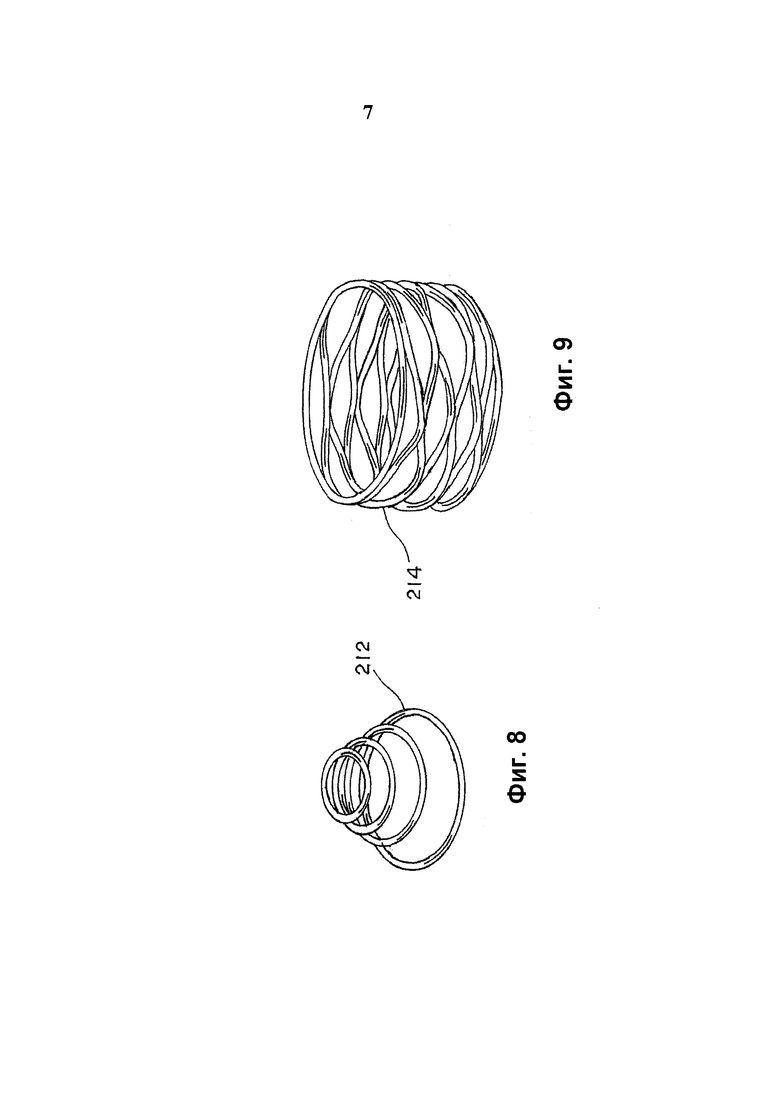

[0029] Фиг. 8 иллюстрирует увеличенный вид примера конической пружины.

[0030] Фиг. 9 иллюстрирует увеличенный вид примера волнистой пружины.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0031] Обратимся к Фиг. 1 и 2, которые иллюстрируют пример типичного предохранительного запорного устройства 10. Предохранительное запорное устройство 10 может конструктивно соединяться с основным регулирующим клапаном (не показан) в газораспределительной системе для обеспечения безопасной возможности отсечки газа в случае отказа основного регулирующего клапана. Предохранительное запорное устройство 10 состоит из клапанной части 11, отсекающей части 13 и вентильного привода 15. Клапанная часть 11 содержит корпус клапана 12, имеющий впускное отверстие 14 и выпускное отверстие 16, через которые проходит поток газа, образующий движение текучих сред 18. Седло клапана 20 расположено внутри корпуса клапана 12 и ограничивает поток газа в канале 21, образуя, таким образом, часть движения текучей среды 18. Следовательно, поток газа, проходя через предохранительное запорное устройство 10, заходит через впускное отверстие 14, проходит канал движения текучих сред 18, включая седло клапана 20 (и канал 21, образованный седлом клапана 20), и выходит через выпускное отверстие 16.

[0032] Отсекающая часть 13 содержит тарелку клапана 22, которая взаимодействует с седлом клапана 20, ограничивая поток газа через корпус клапана 12 при избыточном давлении или разрежении, которые регистрируются за основным регулирующим клапаном. Тарелка клапана 22 скользит в корпусе клапана 12 в сторону седла клапана 20, закрывая потоку газа канал 21, и обратно от седла клапана 20, открывая потоку газа канал 21. Как правило, вентильный привод 15 содержит корпус 26, вмещающий одну или несколько пружин 28, пружины 28, как правило, соединены с диафрагмой 30. Диафрагма 30 чувствительна к изменениям давления в вентильном приводе 15 и в ответ на изменения давления перемещается в корпусе вентильного привода 26. Диафрагма 30 соединена с распорной пластиной 32, которая перемещается продольно в корпусе 26 вместе с диафрагмой 30. Распорная пластина 32 взаимодействует с кулачком 34, замыкая или размыкая возвратный стержень 36. Возвратный стержень 36 перемещается вдоль оси клапана-отсекателя относительно корпуса клапана 12 от втянутого или отведенного положения, при котором тарелка клапана 22 отступает от седла клапана 20, находясь в открытом положении и открывая канал 21 потоку газа, до вытянутого или приведенного положения, при котором тарелка клапана 22 снова прилегает к седлу клапана 20, находясь в закрытом положении и закрывая канал 21 потоку газа.

[0033] Отсекающая часть содержит пружину 37 или другой подходящий механизм смещения, работающий на смещение тарелки клапана 22 в сторону закрытого положения. Следовательно, возвратный стержень 36 передвигается между отведенным и приведенным положениями при регистрации вентильным приводом 15 параметров избыточного давления или разрежения. Вентильный привод 15 действует на кулачок 34 для высвобождения возвратного стержня 36 через пружину 37, расцепляющую возвратный стержень 36, в результате чего тарелка клапана 22 скользит по направлению к седлу клапана 20, что в конечном итоге приводит тарелку клапана 22 в контакт с седлом клапана 20, при этом канал 21 закрывается, перекрывая поток газа через канал движения текучих сред 18 в корпусе клапана 12.

[0034] Фиг. 2 иллюстрирует крупным планом отсекающую часть 13 предохранительного запорного устройства 10. Возвратный стержень 36 показан в соединении с тарелкой клапана 22 и расположен в отведенном положении, при котором тарелка клапана 22 находится в открытом положении и отведена от седла клапана 20. Возвратный стержень 36 может быть зафиксирован в отведенном положении с помощью кулачка 34 или другого подходящего механизма фиксации таким образом, что кулачок 34 удерживает возвратный стержень 36 в отведенном положении (также упоминаемом как укрепленное положение), при этом тарелка клапана 22 отступает от седла клапана 20. Когда кулачок 34 активируется вентильным приводом 15, он высвобождает возвратный стержень 36, тарелка клапана 22 скользит или иным образом смещается в сторону седла клапана 20, что приводит к закрытию предохранительного запорного устройства 10 и предотвращает поток газа через канал движения текучих сред 18 корпуса клапана 12.

[0035] Обратимся теперь к Фиг. 3-5, иллюстрирующим предохранительное запорное устройство 110, собранное в соответствии с принципами описания данного изобретения. Предохранительное запорное устройство 110 может быть подобным предохранительному запорному устройству 10, описанному выше и изображенному на Фиг. 1 и 2, следовательно, те же или аналогичные составляющие будут иметь одинаковые ссылочные позиции, однако увеличенные на 100. Напомним, что предохранительное запорное устройство 110 может быть присоединено к основному регулирующему клапану (не показан) в газораспределительной системе с целью обеспечить безопасную возможность отсечения газа в случае отказа основного регулирующего клапана. Фиг. 3 иллюстрирует предохранительное запорное устройство 110, содержащее отсекающую часть 113 и вентильный привод 115, который может быть присоединен к клапанной части 111. Клапанная часть 111 содержит корпус клапана 112, имеющий впускное отверстие 114 и выпускное отверстие 116, образуя движение текучих сред 118, протекающих между ними. Фиг. 3-5 иллюстрируют седло клапана 120, расположенное внутри корпуса клапана 112 и ограничивающее поток газа в канале 121, образуя, таким образом, часть движения текучих сред 118. Следовательно, поток газа, проходя через клапанную часть 111, заходит через впускное отверстие 114, проходит канал движения текучих сред 118, включая седло клапана 120 (и канал 121, выполненное седлом клапана 120), и выходит через выпускное отверстие 116.

[0036] В проиллюстрированном на Фиг. 3 варианте реализации изобретения предохранительное запорное устройство 110 содержит втулку 140, установленную в проходном сечении клапана 141 корпуса клапана 112. Втулка 140 принимает тарелку клапана 122 из отсекающей части 113 и может обступать и/или направлять тарелку клапана 122. В альтернативном варианте реализации изобретения предохранительное запорное устройство 110 может быть выполнено без втулки 140, подобно конструкции, проиллюстрированной на Фиг. 1 и 2. Следует иметь в виду, что все варианты реализации изобретения, приведенные в данном описании, могут быть изготовлены в любой комбинации предохранительного запорного устройства: с дополнительной втулкой 140 или без нее.

[0037] Отсекающая часть 113, проиллюстрированная на Фиг. 3-5, содержит корпус отсекателя 151 и возвратный стержень 136, который может скользить в канале сброса 155, размещенном в корпусе отсекателя 151. Известно, что возвратный стержень 136 и канал сброса 155 расположены на общей оси А отсекателя. Корпус отсекателя 151 дополнительно очерчивает проходное сечение 153, расположенное между каналом сброса 155 и проходным сечением 141 в корпусе клапана 112. Проходное сечение 153 корпуса отсекателя 151 соединено с проходным сечением 141 корпуса клапана 112. На Фиг. 1 и 2 проиллюстрирован пример, в котором за главным регулирующим клапаном зарегистрированы условия повышенного давления или разрежения, тогда тарелка клапана 122 взаимодействует с седлом клапана 120, ограничивая поток газа через предохранительное запорное устройство 110. Тарелка клапана 122 присоединена к концу 136а возвратного стержня 136 таким образом, что он перемещается вдоль оси А в направлении седла клапана 120, закрывая потоку газа канал 121 в ответ на приведение в действие вентильного привода 115, а далее движение возвратного стержня 136 вдоль оси А отсекателя от седла клапана 120 приводит к открытию канала 121 для потока газа.

[0038] Как правило, вентильный привод 115 содержит корпус 126, вмещающий комплект пружин 128 и вспомогательную пружину 129. Комплект пружин 128, как правило, соединен с диафрагмой 130 типичным способом, вспомогательная пружина 129 соединена со вспомогательным клапанным механизмом 129а также типичным способом. Диафрагма 130 чувствительна к изменениям давления в вентильном приводе 115 и перемещается в ответ на изменение давления в корпусе вентильного привода 126. Диафрагма 130 соединена с распорной пластиной 132, перемещающейся продольно (вертикально на иллюстрации) в корпусе 126 вместе с диафрагмой 130. Распорная пластина 132 взаимодействует с кулачком 134, замыкая или размыкая возвратный стержень 136. Как уже было сказано выше, возвратный стержень 136 перемещается вдоль оси клапана-отсекателя относительно корпуса клапана 112 от втянутого или отведенного положения, при котором тарелка клапана 122 отступает от седла клапана 120, находясь в открытом положении (Фиг. 5) и открывая канал 121 потоку газа, до вытянутого или приведенного положения, при котором тарелка клапана 122 снова прилегает к седлу клапана 120, находясь в закрытом положении (Фиг. 3 и Фиг. 4) и закрывая канал 121 потоку газа. Отсекающая часть 113 дополнительно содержит пружину 137 или другой подходящий механизм смещения вблизи конца 136а, прилегающего к тарелке клапана 122, работающий на смещение тарелки клапана 122 в сторону закрытого положения.

[0039] Следовательно, возвратный стержень 136, как уже упоминалось, передвигается вдоль оси отсекателя А между отведенным и приведенным положениями при регистрации вентильным приводом 115 параметров избыточного давления или разрежения. Вентильный привод 115 действует на кулачок 134 для высвобождения возвратного стержня 136 таким образом, что пружина 137 высвобождает возвратный стержень 136, следовательно, тарелка клапана 122 скользит или иным образом смещается вдоль оси отсекателя А в направлении седла клапана 120, что в конечном итоге приводит тарелку клапана 122 в контакт с седлом клапана 120, при этом канал 121 закрывается, перекрывая поток движения текучей среды 118.

[0040] При работе устройства, когда тарелка клапана 122 находится в открытом или другом положении, смещенном от закрытого, поток газа протекает через корпус клапана 112 и силы потока действуют на тарелку клапана 122. Как описано выше со ссылкой на Фиг. 1 и 2, такие силы потока в типичном предохранительном запорном устройстве могут быть достаточно большими, чтобы деформировать структуру внутри устройства, например возвратный стержень 136 или опору тарелки клапана 160 (описание приводится ниже), которые вместе помогают поддерживать тарелку клапана 122. Эти силы могут также привести к повреждению самой тарелки клапана.

[0041] Однако в отличие от обычного предохранительного запорного устройства 10 пример предохранительного запорного устройства 110, описанный со ссылкой на Фиг. 3-5, содержит стопорный механизм тарелки клапана 200. В показанном примере стопорный механизм тарелки клапана 200 содержит стержень 202, который опирается на опору тарелки клапана 160. Пример опоры тарелки клапана 160 описан ниже более подробно, также могут оказаться подходящими для использования со стопорным механизмом тарелки клапана 200 дополнительные вариации опоры тарелки клапана 160. Стержень 202 примера опоры тарелки клапана 160 содержит резьбовой участок 204 (который лучше всего видно на Фиг. 4 и 5). Как отмечалось выше, опора тарелки клапана 160 перемещается в корпусе клапана 112 и соединена с возвратным стержнем 136 способом, описанным выше или любым другим способом. Опора тарелки клапана 160 выполнена с возможностью перемещения относительно корпуса клапана 112 в ответ на перемещение возвратного стержня 112 между отведенным и приведенным положениями. Тарелка клапана 122 содержит центральную диафрагму 122а, которая имеет размеры, позволяющие тарелке клапана 122 поместиться на стержне 202 опоры тарелки клапана 160. Тарелка клапана 122 перемещается относительно корпуса клапана 112 вдоль оси А: в ответ на, синхронно с, или в сочетании с движением опоры тарелки клапана 160, что позволяет тарелке клапана 122 сдвигаться между открытым первым положением, при этом тарелка клапана 122 отступает от седла клапана 120, и закрытым вторым положением, при этом тарелка клапана 122 снова прилегает к седлу клапана 120. Подходящий элемент крепления 206, такой как резьбовая гайка 208, прикрепляет тарелку клапана 122 к резьбовой части 204 стержня 202 опоры тарелки клапана 160.

[0042] В примере показано, что стопорный механизм тарелки клапана 200 содержит стопорную пружину 210, размещенную на стержне 202 опоры тарелки клапана 160 и прикрепленную резьбовой гайкой 208 (или любым другим подходящим элементом крепления 206). Поскольку стопорная пружина 210 прикладывает смещающее усилие к тарелке клапана 122, то Фиг. 3-5 иллюстрируют смещающее усилие, направленное вправо. Стопорная пружина 210 содержит первый конец 210а, размещенный со стороны элемента крепления 206, и второй конец 210b, размещенный со стороны тарелки клапана 122, что лучше всего иллюстрируют Фиг. 4 и 5.

[0043] Предпочтительно, чтобы стопорная пружина 210 была выполнена из стали, но также могут быть использованы другие материалы. Стопорная пружина 210 может быть выполнена в конической винтовой форме 212, пример которой показан на Фиг. 6 и 8. Кроме того, стопорная пружина 210 может быть волнистой, пример такой волнистой пружины 214 показан на Фиг. 7 и 9. Стопорная пружина 210 может принимать и другие пригодные формы, такие как шайба Belleville, сжимаемое кольцо, или являться смещающим элементом любого другого подходящего типа.

[0044] Стопорная пружина 210, регулируемый элемент крепления 206, например резьбовая гайка 208, гнезда пружины 216 и 218, которые могут быть сближены друг относительно друга при сжатии пружины 210, - все вместе образуют стопорный механизм тарелки клапана 122.

[0045] Как показано на Фиг. 4, 5 и 7, стопорный механизм тарелки клапана содержит седло пружины 216, которым может являться прокладка, а также содержит седло пружины 218, которым может являться поверхность тарелки клапана 122 или другая промежуточная прокладка. Конец 210а пружины 210 прилегает к седлу пружины 216, в то время как конец 210b пружины 210 упирается в седло пружины 218. Для приложения к тарелке клапана 122 требуемого усилия или предварительной нагрузки нагрузку на пружину 210 можно регулировать резьбовой гайкой 208.

[0046] Фиг. 5 иллюстрирует внутреннюю часть корпуса клапана 112, содержащую паз 220. Паз 220 расположен внутри корпуса клапана для обеспечения области, в которую тарелка клапана 122 может быть втянута, если до этого она находилась в открытом положении, изображенном на Фиг. 5. Паз 220 выполнен для приема всей тарелки клапана или по меньшей мере ее части и для отведения тарелки клапана из канала движения текучих сред при ее нахождении в представленном открытом положении. Кроме того, внутренняя часть корпуса клапана может содержать один или множество дополнительных упоров 222. Упоры 222 расположены так, что обратная поверхность 224 тарелки клапана 122 контактирует или иным образом взаимодействует с упорами 22. Следовательно, когда возвратный стержень 136 задвинут, как показано на Фиг. 5, пружина 210 сжимается между седлами пружины 216 и 218. При сжатии пружины 210 седло пружины 216 приближается к седлу пружины 218, сжимая пружину 210, таким образом, применяя усилие смещения к тарелке клапана 122 вправо, что иллюстрируют Фиг. 4 и 5. Когда пружина 210 сжимается, часть стержня 202 скользит через канал 122а.

[0047] Фиг. 6 и 7 хорошо иллюстрируют стопорную пружину 210, конструктивно выполненную в виде конической спиральной пружины 212 или волнообразной пружины 214, расположенную на стержне 202. Иначе говоря, стопорная пружина 210 охватывает стержень 202, и/или, как правило, имеет цилиндрическую форму и частично или целиком окружает стержень 202.

[0048] Фиг. 3-5 иллюстрируют опору тарелки клапана 160, соединенную с направляющей втулкой 162. Фиг. 4 и 5 иллюстрируют уплотняющее крепление 160 представленного варианта реализации изобретения предохранительного запорного устройства 110, состоящее из корпусной части 164 и носовой части 166, которая отступает от корпусной части 164 и образовывает стержень 202. Корпусная часть 164 содержит, как правило, глухое отверстие 168 цилиндрической формы, в которое входит конец 136а возвратного стержня 136 и соединяется с ним. Носовая часть 166 также, как правило, имеет цилиндрическую форму, но ее диаметр существенно меньше, чем диаметр корпусной части 164, а также в данном варианте реализации изобретения носовая часть намного длиннее корпусной части 164. Как показано, носовая часть 166 проходит через центральное отверстие или отверстие 122а тарелки клапана 122. В описанном варианте реализации изобретения резьбовая гайка 208 навинчивается на резьбовую часть 204 стержня 202 для удерживания тарелки клапана 122 на опоре тарелки клапана 160.

[0049] Как упоминалось выше, в описанном варианте реализации изобретения содержится пружина 210, расположенная между гайкой 208 и тарелкой клапана 122 и отклоняющая тарелку клапана от гайки 208. Это смещающее усилие также способствует взаимодействию между задней стороной тарелки клапана 122 и корпусной частью 164 уплотняющего крепления 160. Уже упоминалось, что пружина 210 смещает тарелку клапана 122 от корпусной части 164 уплотняющего крепления 160. Это смещающее усилие преимущественно служит для минимизации или предотвращения всасывания, создаваемого протекающей через корпус 112 средой, когда тарелка клапана 122 находится в открытом положении, а также предотвращает или сводит к минимуму любое смещение тарелки клапана 122 в сторону от корпусной части 164 и в сторону движения текучих сред, что может уменьшить общую площадь движения текучих сред. Кроме того, в соответствии с описанным вариантом реализации изобретения, пружина 210 обеспечивает достаточную гибкость, предоставляя возможность тарелке клапана 122 плавать на носовой части 166 уплотняющего крепления 160, позволяя тарелке клапана 122 в закрытом положении должным образом присоединиться к седлу клапана 120.

[0050] Фиг. 4 и 5 наилучшим образом иллюстрируют, что направляющая втулка 162 в данном варианте реализации изобретения предохранительного запорного устройства 110 соединена с уплотняющим креплением 160 и содержит полую цилиндрическую часть 174, проходящую по меньшей мере частично над возвратным стержнем 136. Более конкретно - в представленном варианте реализации изобретения первый конец 162а направляющей втулки 162 соединен резьбовым креплением с корпусной частью 164 уплотняющего крепления 160. В других вариантах реализации изобретения вместо резьбового соединения направляющая втулка 162 соединена с уплотняющим креплением 164 сварным швом, соответствующим креплением, штифтовым креплением, клеевым креплением, застежкой или любыми другими подходящими способами. До сих пор направляющая втулка 162 и уплотняющее крепление 160 описывались как отдельные детали, соединенные между собой, в других вариантах реализации изобретения направляющая втулка 162 и уплотняющее крепление 160 могут являться цельной деталью.

[0051] Также Фиг. 4 и 5 иллюстрируют направляющую втулку 162, установленную со способностью скольжения в горловинной части 153 корпуса отсекателя 151. Более конкретно - предохранительное запорное устройство 110 определяет наличие направляющего канала 176, при этом направляющая втулка 162 конструктивно выполнена со способностью скольжения. В примере корпуса отсекателя 151, изображенном на Фиг. 3-5, направляющий канал 176 ограничен втулочной вставкой 178, которая зафиксирована в горловинной части 153 корпуса отсекателя 151, по той причине, что направляющий канал 176 должен быть цилиндрической формы, в то время как существующая горловинная часть 153 очерчивает границы суженного к концу конического канала. Однако в других вариантах реализации изобретения корпус отсекателя 151 может быть изначально создан или, например, подвергнут механической обработке для того, чтобы направляющий канал 176 образовывался непосредственно в корпусе отсекателя 151. В таком случае втулочная вставка 178 не понадобится.

[0052] Вышеописанный вариант конструкции предохранительного запорного устройства 110 показывает, что направляющая втулка 162 перемещается вдоль оси А отсекателя, в общем, таким же образом, как тарелка клапана 122 и возвратный стержень 136. Таким образом, направляющая втулка 162 перемещается вдоль оси А отсекателя между отведенным положением, показанным на Фиг. 5, при этом тарелка клапана 122 находится в открытом положении, и выдвинутым положением, показанным на Фиг. 4, при этом тарелка клапана 122 находится в закрытом положении. В отведенном положении большая часть направляющей втулки 162 расположена внутри направляющего канала 176. При таком положении любые силы потока, возникающие в корпусе клапана 112 и действующие на тарелку клапана 122, передаются направляющей втулке 162 через уплотняющее крепление 160 и в конечном итоге ограничиваются горловинной частью 153 корпуса отсекателя 151. Подобным образом, когда происходит смещение из отведенного положения в выдвинутое положение, любые силы потока, присутствующие в корпусе клапана 112, например, перед тарелкой клапана 122, находящейся в закрытом положении, передаются к направляющей втулке 162 через уплотняющее крепление 160, и в конечном итоге ограничиваются горловинной частью 153 корпуса отсекателя 151. Таким образом, видно, что направляющая втулка 162 в комбинации с другими описанными функциями эффективно отводит силы потока от возвратного стержня 136, тем самым повышая прочность, целостность и срок службы предохранительного запорного устройства 110.

[0053] Для облегчения перемещения направляющей втулки 162 относительно направляющего канала 176 направляющая втулка 162, изображенная на Фиг. 3-5, может дополнительно содержать множество направляющих ребер 180, расположенных между направляющей втулкой 162 и внутренней поверхностью 176а направляющего канала 176, для уменьшения трения, возникающего между этими поверхностями при сдвиге. В изображенном на Фиг. 3-5 варианте реализации изобретения множество направляющих ребер 180 содержат первое и второе кольцевые направляющие ребра 182а, 182b, опирающиеся на наружную поверхность 184 направляющей втулки 162 и отцентрированные по оси А отсекателя. Кроме того, кольцевые направляющие ребра 182а, 182b разнесены в осевом направлении вдоль направляющей втулки 162. В приведенной конструкции первое направляющее кольцевое ребро 182а расположено вблизи первого конца 162а направляющей 162 втулки и второе кольцевое ребро 182b расположено вблизи второго конца 162b направляющей втулки 162. Таким образом, оба кольцевых ребра 182а, 182b находятся в контакте с внутренней поверхностью 176а направляющего канала 176, когда тарелка клапана 122 находится в открытом положении, а направляющая втулка 162 находится в отведенном положении, как показано на Фиг. 5. Соответственно, при отведенном положении каждое из первого и второго кольцевых ребер 182а, 182b предоставляет возможность передавать силы потока, действующие на тарелку клапана 122, в горловинную часть 153 корпуса отсекателя 151. И наоборот, когда тарелка клапана 122 находится в задвинутом положении и направляющая втулка 162 выдвинута, как показано на Фиг. 3 и 4, первое кольцевое ребро 182а располагается снаружи направляющего канала 176 со стороны седла 120 клапана, в то время как второе кольцевое ребро 182b остается в контакте с внутренней поверхностью 176а направляющего канала 176. Соответственно, в выдвинутом положении только второе кольцевое ребро 182b предоставляет возможность передавать силы потока, действующие на тарелку клапана 122, в горловинную часть 153 корпуса отсекателя 151.

[0054] В дополнение к варианту со множеством направляющих ребер 180 существует вариант реализации изобретения предохранительного запорного устройства 110, в котором дополнительно содержатся одно или более отверстий 186 в уплотняющем креплении 160. Одно или более отверстий 186 обеспечивают сообщение по текучей среде между каналом движения текучих сред в корпусе клапана 112 и внутренней камерой 188 направляющей втулки 162. Конструкция такова, что одно или более отверстий 186 облегчают перемещение направляющей втулки 162 между отведенным и выдвинутым положениями, позволяя газообразной среде свободно проходить между внутренней камерой 188 и каналом движения текучих сред. Например, при перемещении из выдвинутого положения (Фиг. 4) в отведенное положение (Фиг. 5) газ собирается во внутренней камере 188, где он исчерпывается через одно или более отверстий 186. В отличие от этого при переходе от отведенного положения (Фиг. 5) в выдвинутое положение (Фиг. 4) газ проходит через одно или более отверстий 186, заполняя внутреннюю камеру 188.

[0055] Как упоминалось выше, альтернативный вариант предохранительного запорного устройства 110, изображенный на Фиг. 3-5, может содержать уплотняющее крепление 160 и направляющую втулку 162, объединенные в одну деталь. Один из примеров такого альтернативного варианта проиллюстрирован на Фиг. 6. Предохранительное запорное устройство 110 на Фиг. 6 также содержит альтернативное устройство из множества направляющих ребер 180, расположенных между направляющей втулкой 162 и внутренней поверхностью 176а направляющего канала 176.

[0056] При сборке в соответствии с принципами, изложенными в данном описании, предохранительное запорное устройство 110 заменяет обычные механизмы, в которых тарелка клапана скреплена с зажимом крепления, на более надежное устройство, в котором применяется соответствующее усилие пружины на тарелку клапана. Более надежное усилие пружины можно получить, используя описанный выше стопорный механизм тарелки клапана 200, где на тарелку клапана действуют уже безопасные силы и, кроме того, тарелка клапана размещается в защищенной нише за пределами движения текучих сред. Следовательно, при сборке, проводимой в соответствии с принципами, изложенными в данном описании, полученное предохранительное запорное устройство 110 имеет более точную компоновку по сравнению с традиционными механизмами благодаря тому, что обычные силы потока значительно уменьшены и слабее воздействуют на тарелку клапана, опору тарелки, возвратный стержень и/или другие составляющие. Кроме того, благодаря отведению тарелки клапана из канала движения текучих сред тарелка клапана приобретает защиту от динамических сил, которые продолжают оказывать влияние на нее в традиционных механизмах. В результате уменьшения действия сил потока на тарелку клапана и на другие внутренние составляющие в описанном варианте реализации предохранительного запорного устройства 110 снижается износ тарелки клапана и других внутренних составляющих, что приводит к более длительному сроку службы оборудования.

[0057] Данные частные варианты реализации изобретения являются всего лишь иллюстративными, и специалистам в данной области техники должно быть очевидно, что различные изменения в способах и устройствах, приведенных в данном описании, могут быть сделаны без отступления от сущности и объема изобретения.

Группа изобретений относится к предохранительному запорному устройству с вмонтированным стопорным механизмом тарелки. Устройство содержит корпус клапана (112), седло клапана (120), расположенное между впуском и выпуском, возвратный стержень (136), передвигающийся между отведенным и приведенным положением. Опора тарелки клапана (160) содержит стержень с резьбой и соединена с возвратным стержнем (136). Тарелка клапана (122) взаимодействует со стержнем опоры и выполнена с возможностью продвижения в ответ на движение опоры тарелки клапана (160) между открытым положением и вторым закрытым положением, при котором тарелка клапана (122) прилегает к седлу клапана (120). Резьбовая гайка (206, 208) надета на резьбовую часть стержня опоры тарелки клапана (160), также на стержне опоры тарелки клапана (160) расположена стопорная пружина (210), защищенная резьбовой гайкой (206, 208). Стопорная пружина (210) прикладывает смещающее усилие к тарелке клапана (122). Описаны варианты устройство и способ стопорения тарелки клапана. Изобретение позволяет повысить надежность устройства. 4 н. и 14 з.п. ф-лы, 9 ил.

1. Предохранительное запорное устройство со стопорным механизмом тарелки, содержащее:

корпус клапана, содержащий впускное и выпускное отверстия, через которые проходит поток газа, причем корпус клапана содержит седло клапана, расположенное вокруг отверстия, находящегося между впуском и выпуском;

возвратный стержень, вмонтированный в корпус клапана и приводимый в движение приводом, при этом возвратный стержень может перемещаться относительно корпуса клапана вдоль оси между отведенным положением и приведенным положением;

опору тарелки клапана, содержащую стержень с резьбовой частью, причем опора тарелки клапана расположена в корпусе клапана и соединена с возвратным стержнем и выполнена с возможностью перемещается относительно корпуса клапана в ответ на перемещение возвратного стержня между отведенным и приведенным положениями;

тарелку клапана, содержащую центральное отверстие, размер которого позволяет ей размещаться на стержне опоры тарелки клапана, причем тарелка клапана выполнена с возможностью перемещения вдоль оси клапана-отсекателя между первым открытым положением, при котором тарелка клапана отступает от седла клапана, и вторым закрытым положением, при котором тарелка клапана прилегает к седлу клапана;

резьбовую гайку, прикрепляемую к резьбовой части стержня опоры тарелки клапана; стопорную пружину, расположенную на стержне опоры тарелки клапана и закрепленную с помощью резьбовой гайки, причем стопорная пружина прикладывает смещающее усилие к тарелке клапана.

2. Предохранительное запорное устройство по п. 1, в котором стопорная пружина выполнена из стали и является либо волнистой пружиной, либо винтовой пружиной.

3. Предохранительное запорное устройство по любому из пп. 1 или 2, содержащее прокладку, расположенную между резьбовой гайкой и стопорной пружиной, причем резьбовая гайка выполнена с возможностью подгонки вдоль стержня опоры тарелки клапана с целью регулировки силы сжатия стопорной пружины, прилагаемой к тарелке клапана.

4. Предохранительное запорное устройство по любому из пп. 1 или 2, в котором корпус клапана содержит выемку такого размера, чтобы в ней могла разместиться по меньшей мере часть тарелки клапана, когда тарелка клапана находится в открытом первом положении, при этом размер указанной выемки должен быть достаточен для того, чтобы размещение в ней указанной части тарелки клапана позволяло вывести эту часть за пределы движения текучих сред.

5. Предохранительное запорное устройство по любому из пп. 1 или 2, в котором опора тарелки клапана выполнена с возможностью скольжения в направляющей втулке, расположенной внутри корпуса клапана.

6. Предохранительное запорное устройство по любому из пп. 1 или 2, в котором направляющая втулка содержит полую цилиндрическую часть, выполненную по меньшей мере частично над возвратным стержнем в месте, примыкающем к тарелке клапана, причем направляющая втулка обладает способностью скольжения в направляющем канале корпуса клапана.

7. Предохранительное запорное устройство по любому из пп. 1 или 2, в котором направляющая втулка может конструктивно перемещается вдоль оси между задвинутым положением, когда большая часть направляющей втулки расположена внутри направляющего канала, а возвратный стержень находится в отведенном положении, и выдвинутым положением, когда по меньшей мере часть направляющей втулки расположена снаружи направляющего канала, а возвратный стержень находится в приведенном положении.

8. Предохранительное запорное устройство со стопорным механизмом тарелки, содержащее:

корпус клапана, содержащий впускное и выпускное отверстия, через которые проходит поток газа, причем корпус клапана содержит седло клапана, расположенное вокруг отверстия, находящегося между впуском и выпуском;

возвратный стержень, вмонтированный в корпус клапана и конструктивно приводимый в движение приводом, при этом возвратный стержень может перемещаться относительно корпуса клапана вдоль оси между отведенным положением и приведенным положением;

опору тарелки клапана, содержащую стержень с резьбовой частью, причем опора тарелки клапана размещена в корпусе клапана, соединена с возвратным стержнем и выполнена с возможностью перемещаться относительно корпуса клапана в ответ на перемещение возвратного стержня между отведенным и приведенным положениями;

тарелку клапана, расположенную в корпусе клапана и выполненную с возможностью продвижения вдоль оси клапана-отсекателя между первым открытым положением, при котором тарелка клапана отступает от седла клапана, и вторым закрытым положением, при котором тарелка клапана прилегает к седлу клапана;

стопорный механизм тарелки клапана, содержащий стопорную пружину, функционально соединяющую тарелку клапана с опорой тарелки клапана, и регулируемое крепление для прочного соединения тарелки клапана с опорой тарелки клапана, при этом указанный стопорный механизм конструктивно допускает возможность применения усилия смещения к тарелке клапана в направлении, параллельном соответствующей оси.

9. Предохранительное запорное устройство по п. 8, в котором опора тарелки клапана содержит стержень, при этом стопорная пружина выполнена из стали и непрерывно намотана вокруг указанного стержня.

10. Предохранительное запорное устройство по любому из пп. 8 или 9, в котором опора тарелки клапана содержит стержень и стопорная пружина намотана вокруг стержня, притом что стопорная пружина является либо волнистой пружиной, либо винтовой пружиной.

11. Предохранительное запорное устройство по любому из пп. 8 или 9, в котором опора тарелки клапана содержит стержень, при этом стопорная пружина, как правило, имеет цилиндрическую форму и намотана вокруг стержня.

12. Предохранительное запорное устройство по любому из пп. 8 или 9, в котором регулируемое крепление содержит резьбовую гайку и резьбовой стержень, установленный на опоре тарелки клапана, при этом резьбовая гайка имеет возможность подгонки вдоль стержня с целью регулировки силы сжатия стопорной пружины, прилагаемой к тарелке клапана.

13. Предохранительное запорное устройство по любому из пп. 8 или 9, в котором корпус клапана содержит упор, при этом тарелка клапана входит в контакт с указанным упором при перемещении возвратного стержня в отведенное положение, а стопорная пружина смещает тарелку клапана к указанному упору при нахождении тарелки клапана в первом открытом положении.

14. Предохранительное запорное устройство по любому из пп. 8 или 9, в котором корпус клапана содержит выемку, размер которой позволяет разместить по меньшей мере часть тарелки клапана, когда тарелка клапана находится в открытом первом положении, при этом он входит в зацепление с упором и располагается в указанной выемке.

15. Предохранительное запорное устройство, содержащее:

корпус клапана, имеющий впускное и выпускное отверстия, через которые проходит поток газа, при этом корпус клапана содержит седло клапана, расположенное вокруг отверстия, находящегося между впуском и выпуском;

тарелку клапана, расположенную в корпусе клапана и выполненную с возможностью продвижения вдоль оси клапана-отсекателя между первым открытым положением, при котором тарелка клапана отступает от седла клапана, и вторым закрытым положением, при котором тарелка клапана прилегает к седлу клапана;

возвратный стержень, передвигающийся вдоль оси отсекателя относительно корпуса клапана из отведенного положения в приведенное положение, при этом указанный возвратный стержень конструктивно приводится в движение приводом, переводящим его из отведенного положения в приведенное положение.

опору тарелки клапана, функционально соединенную с возвратным стержнем и выполненную с возможностью перемещения вместе с возвратным стержнем; и стопорный механизм, являющийся средством функционального соединения между клапанной тарелкой и опорой тарелки клапана и предназначенный для уменьшения передачи сил потока от тарелки клапана к возвратному штырю.

16. Способ стопорения тарелки клапана в предохранительном запорном устройстве, включающий:

наличие корпуса клапана, содержащего впускное и выпускное отверстия, через которые проходит поток газа, седло клапана, расположенное вокруг отверстия, находящегося между впуском и выпуском;

наличие тарелки клапана, расположенной в корпусе клапана и выполненной с возможностью продвижения вдоль оси клапана-отсекателя между первым открытым положением, при котором тарелка клапана отступает от седла клапана, и вторым закрытым положением, при котором тарелка клапана прилегает к седлу клапана;

наличие возвратного штыря, передвигающегося вдоль оси отсекателя относительно корпуса клапана из отведенного положения в приведенное положение, при этом возвратный стержень конструктивно приводится в движение приводом, переводящим возвратный стержень из отведенного положения в приведенное положение;

наличие опоры тарелки клапана, функционально соединенной с возвратным стержнем и выполненной с возможностью перемещения вместе с возвратным стержнем; и

наличие стопорной пружины, функционально соединяющей тарелку клапана с опорой тарелки клапана и предназначенной для уменьшения передачи сил потока от тарелки клапана к возвратному штырю.

17. Способ по п. 16, включающий условие наличия упора, при этом тарелка клапана выполнена с возможностью зацепления с упором при нахождении тарелки клапана в открытом первом положении, а регулирующая стопорная пружина прикладывает смещающее усилие к тарелке клапана при нахождении тарелки клапана в открытом первом положении.

18. Способ по любому из пп. 16 или 17, включающий условие наличия выемки такого размера, чтобы в ней смогла разместиться по меньшей мере часть тарелки клапана при нахождении тарелки клапана в открытом первом положении.

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| US 4274433 A, 23.06.1981 | |||

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| СОЕДИНИТЕЛЬНОЕ УСТРОЙСТВО ДЛЯ СТЕРЖНЕЙ И ВАЛОВ | 2006 |

|

RU2430285C2 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

| US 6213447 B1, 10.04.2001. | |||

Авторы

Даты

2018-01-22—Публикация

2013-09-26—Подача