Область техники

Изобретение относится к оборудованию для контроля систем транспортировки насыпного материала, в частности к устройству для контроля уровня зерна по мере его загрузки в бункер (бункеры) прицепа для перевозки зерна.

Уровень техники

Обычно в сельском хозяйстве фермер хранит зерно, например, кукурузы, соевых бобов, пшеницы и т.д. в зернохранилищах для их дальнейшей транспортировки в элеватор с целью продажи. Типовые зернохранилища могут иметь размер от 15 до 54 футов в диаметре и емкость примерно до 66000 бушелей. В основном, для отгрузки и перемещения зерна из зернохранилища в прицеп для перевозки зерна, фермер загружает прицеп из зернохранилища, используя шнек.

Прицепы для перевозки зерна обычно имеют длину от 30 до 50 футов и включают в себя один или несколько воронкообразных бункеров. Прицепы обычно имеют ширину 8 футов и могут иметь боковые стенки высотой 6,5 фута. По ширине прицепа с некоторым интервалом друг от друга вдоль его длины проходят дугообразные стержни крыши. Стержни конька крыши удерживают откатывающееся назад тентовое покрытие, которым можно управлять с земли, используя устройство с рукояткой для приведения в действие вала, расположенного на одной линии с одной из боковых стенок прицепа.

Прицеп может иметь несколько осей, а каждый воронкообразный бункер имеет снизу выход с подвижной дверцей, через который груз можно извлечь через дно прицепа, сдвигая дверцу в открытое положение. Кроме того, воронкообразные бункеры имеют наклонные внутрь и вниз внутренние стенки для направления груза к выходу.

При загрузке прицепа вышеуказанного типа фермер обычно приводит в движение используемый для буксировки прицепа тягач так, чтобы самый передний из воронкообразных бункеров был расположен под разгрузочным шнеком зернохранилища, и зерно могло насыпаться из-под шнека в выбранный воронкообразный бункер. Так как по мере заполнения фермер не может непосредственно видеть достигнутый уровень зерна в воронкообразных бункерах, для предотвращения перегрузки и просыпания ему необходимо периодически покидать кабину тягача и приставлять лестницу к прицепу, чтобы посмотреть через открытый верх прицепа. В соответствующий момент времени фермер снова приводит в движение тягач, чтобы продвинуть прицеп вперед относительно шнека для наполнения следующего воронкообразного бункера.

Если насыпающееся в прицеп зерно является источником значительного количества пыли, то визуальное наблюдение за погрузкой, когда пыль поднимается в воронкообразных бункерах, становится грязной, неприятной работой. Кроме того, необходимость в установке и убирании лестницы может утомить и даже привести к травмам.

Задачей изобретения является создание средства отслеживания наполнения прицепа для перевозки зерна из кабины тягача для информирования фермера о необходимости перемещения прицепа относительно шнека, используемого для загрузки воронкообразных бункеров прицепа. Кроме того, желательно, чтобы фермер знал число бушелей, которое было загружено, и вес груза, который отбирается в элеватор для продажи. Изобретение решает поставленные задачи.

Раскрытие изобретения

Одним объектом изобретения является система контроля загрузки прицепа для перевозки зерна, выполненная с возможностью отслеживания водителем заполнения воронкообразного бункера указанного прицепа из удаленного места. Предпочтительно, вдоль одной из боковых стенок каждого воронкообразного бункера прицепа вертикально установлено на расстоянии друг от друга множество продолговатых сенсорных полос. Каждая из этих сенсорных полос по всей своей длине содержит множество расположенных на одинаковом расстоянии друг от друга датчиков и множество проводников, проходящих от каждого из указанных датчиков к электрическому разъему на конце полосы. Датчики могут быть выполнены в виде датчиков касания или оптоэлектронных датчиков. На переднем конце прицепа установлен работающий от батареи беспроводной передатчик, который соединен с датчиками сенсорных полос посредством кабелей. В кабине используемого для буксировки прицепа тягача расположен компьютер с дисплеем и беспроводной приемник, настроенный на прием сигналов с данными от беспроводного передатчика на прицепе. По мере роста уровня зерна в воронкообразном бункере сигналы от датчиков, на которые воздействует зерно, передаются от передатчика на приемник. Компьютер запрограммирован с возможностью построения в реальном времени виртуального изображения, соответствующего уровню заполнения зерна в воронкообразном бункере относительно верхнего края боковых стенок прицепа. Таким образом, водитель будет знать, когда следует переместить транспортное средство для расположения еще пустого воронкообразного бункера под наполняющим шнеком без необходимости наблюдения за загрузкой с приставленной к прицепу лестницы.

В другом варианте выполнения сенсорные полосы могут быть прикреплены к внутренней стенке зернохранилища или могут быть расположены на стальных тросах, свисающих с конструкции крыши, и используемых для оценки объема зерна, загруженного в зернохранилище или удаленного из него. Кроме того, компьютер может быть использован для беспроводного управления заслонкой и шнеками, используемыми для удаления зерна из зернохранилища.

Особенности и преимущества изобретения станут более понятны специалистам в данной области техники из дальнейшего описания предпочтительного варианта осуществления изобретения со ссылками на чертежи.

Краткое описание чертежей

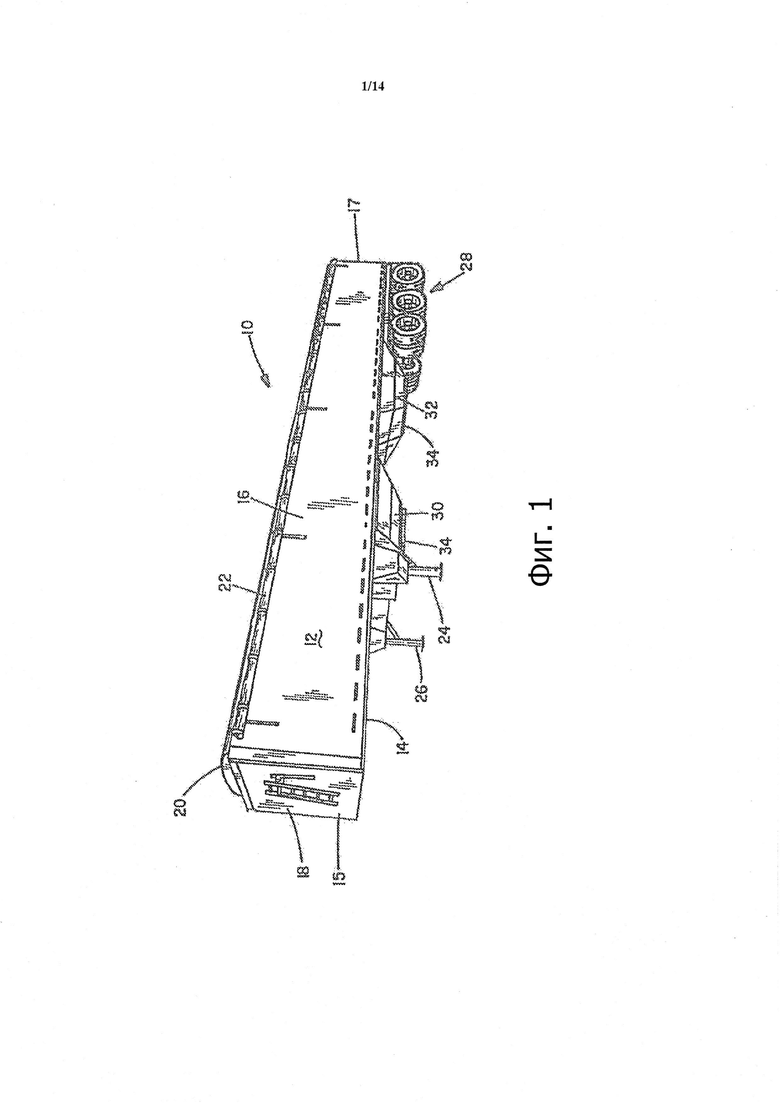

На фиг. 1 показан известный прицеп для перевозки зерна, в котором может быть использовано настоящее изобретение, вид в перспективе;

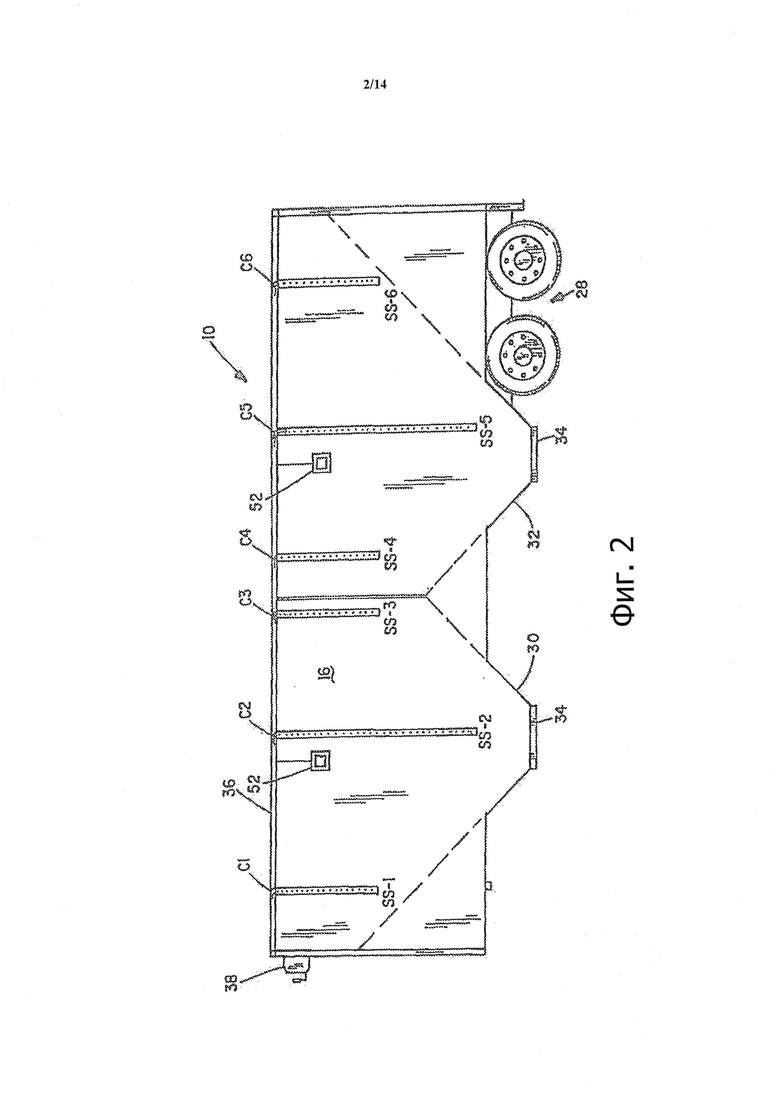

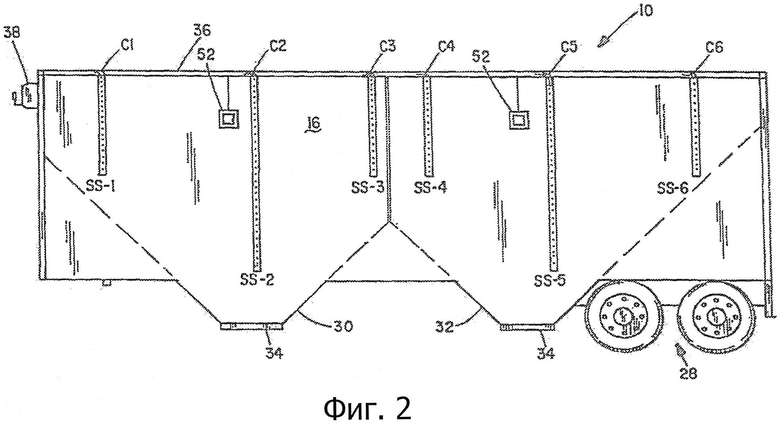

на фиг. 2 - прицеп для перевозки зерна с двумя воронкообразными бункерами с полосами датчиков касания, прикрепленными к боковой стенке каждого воронкообразного бункера;

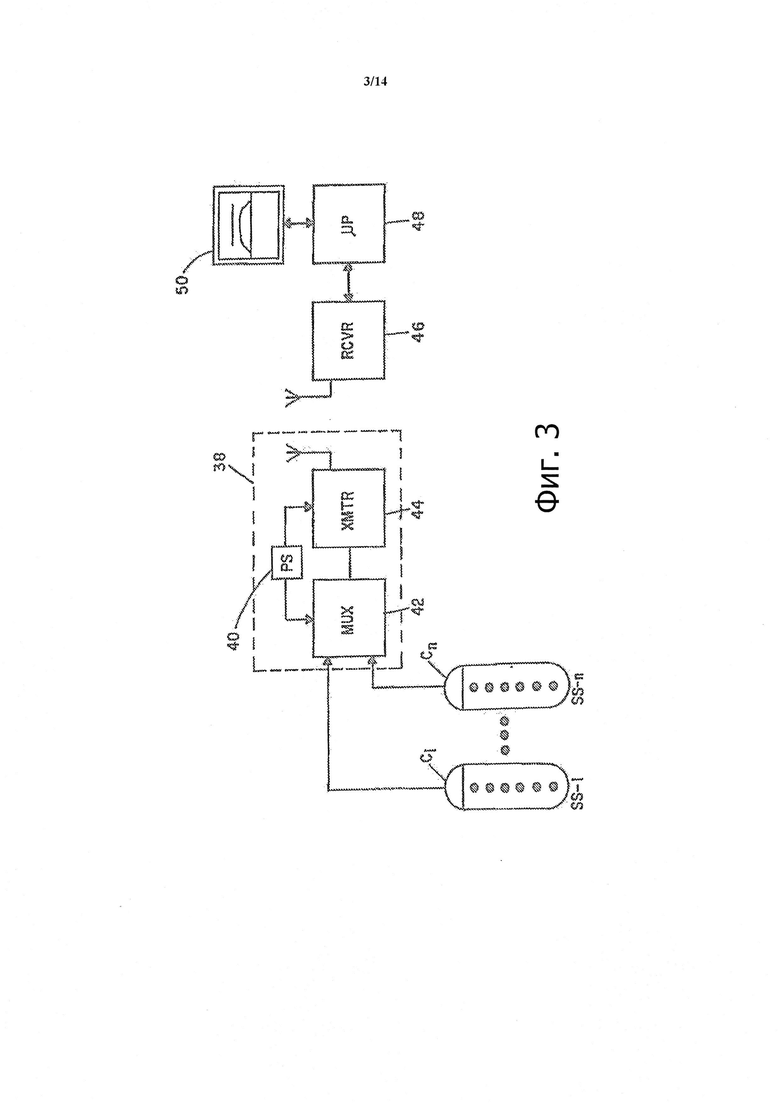

на фиг. 3 - блок-схема системы в соответствии с изобретением;

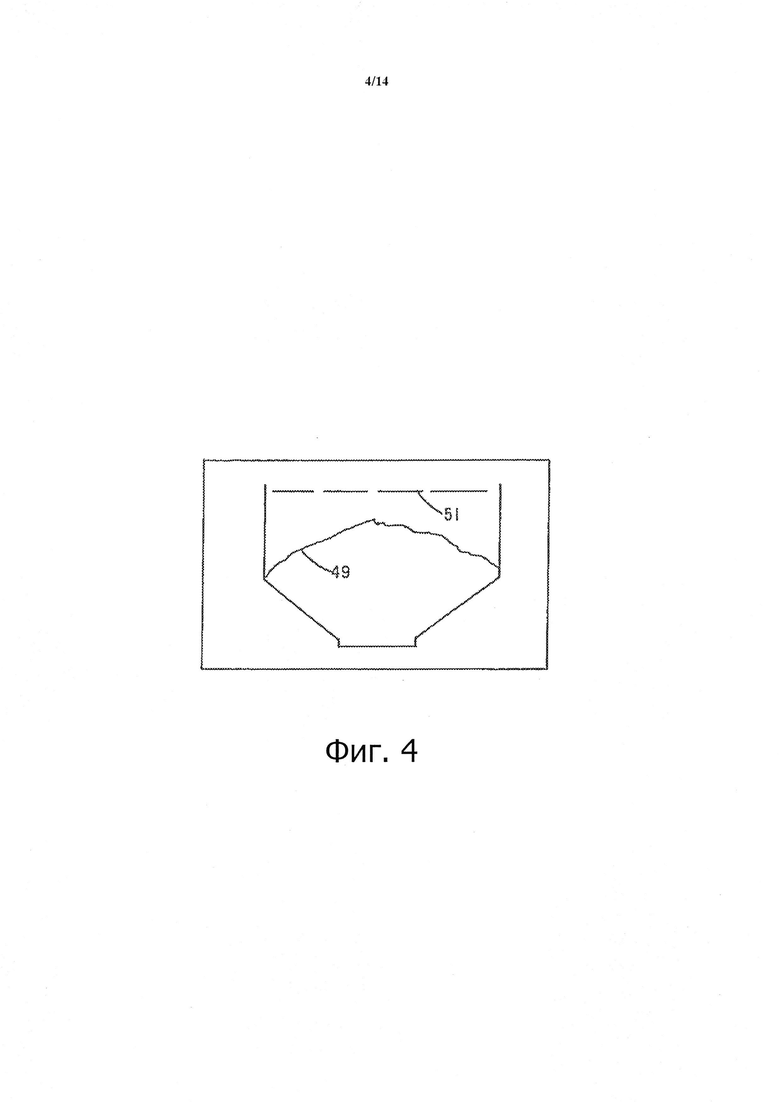

на фиг. 4 - изображение профиля заполнения прицепа, полученное с помощью системы;

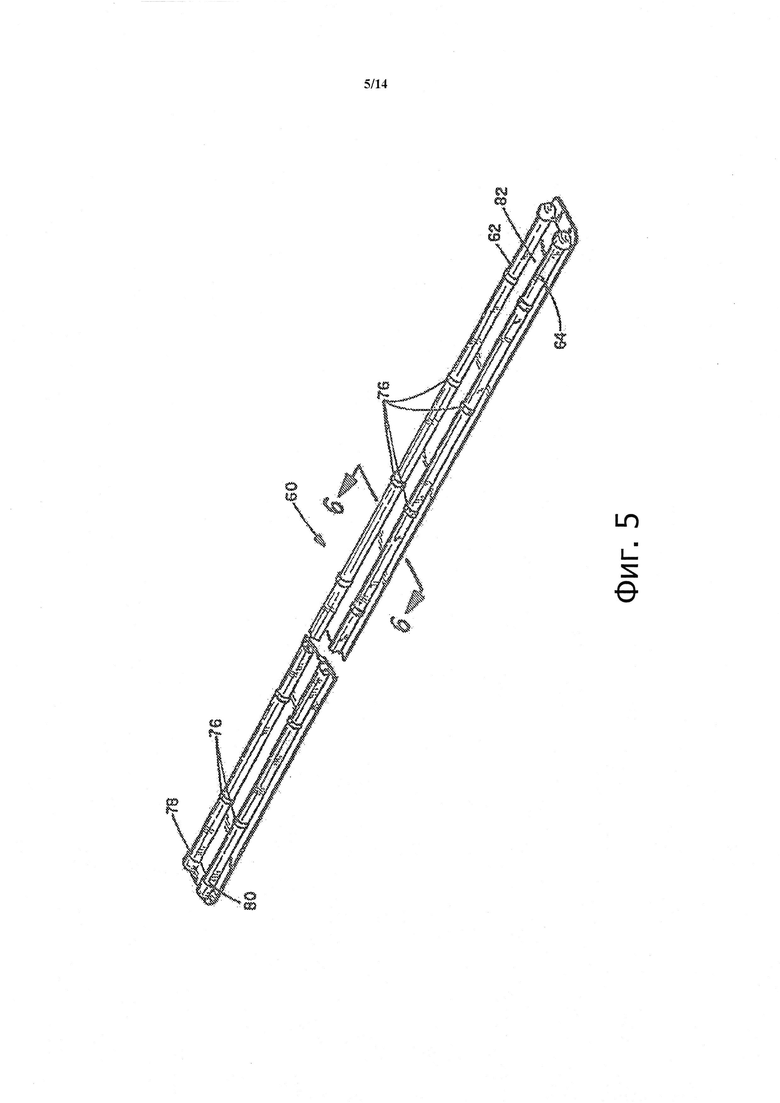

на фиг. 5 - пары оптоэлектронных датчиков, заменяющих показанные на фиг. 2 полосы с датчиками касания, вид в перспективе;

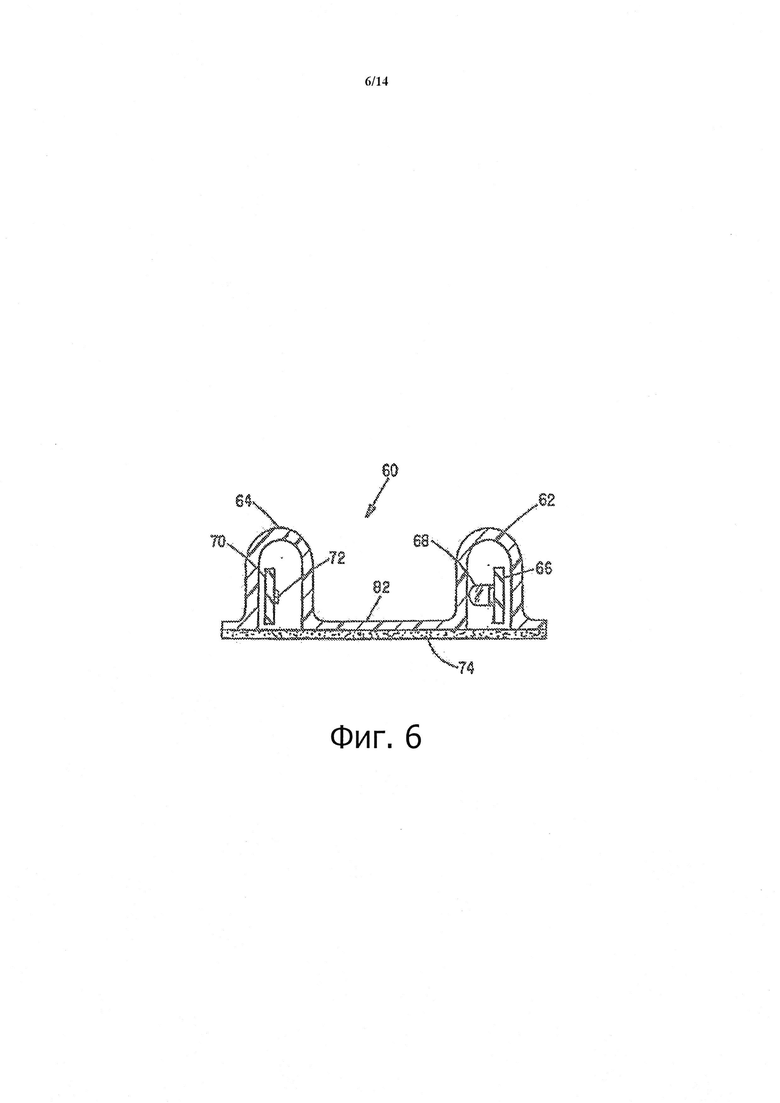

на фиг. 6 - пара оптический источник/приемник датчика, вид в сечение по линии 6-6 на фиг. 5;

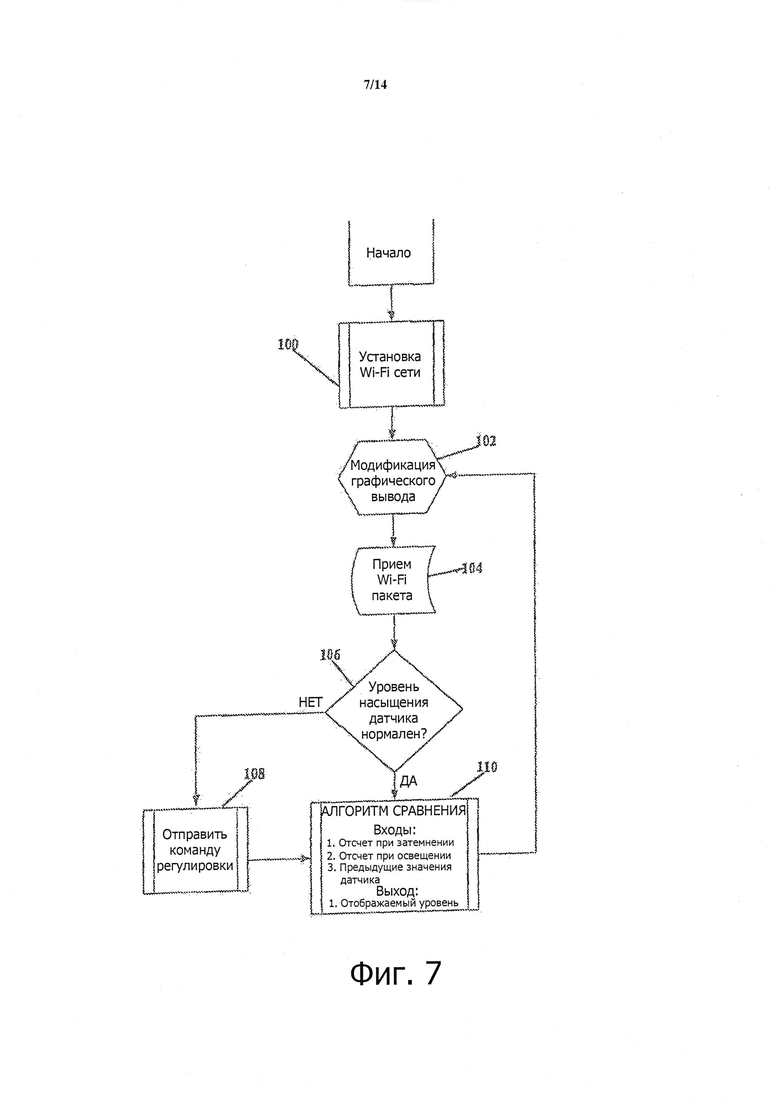

на фиг. 7 - блок-схема программы, показывающая алгоритм, выполняемый процессором при создании изображения состояния заполнения прицепа для перевозки зерна с использованием полос оптоэлектронных датчиков;

на фиг. 8 - известное зернохранилище;

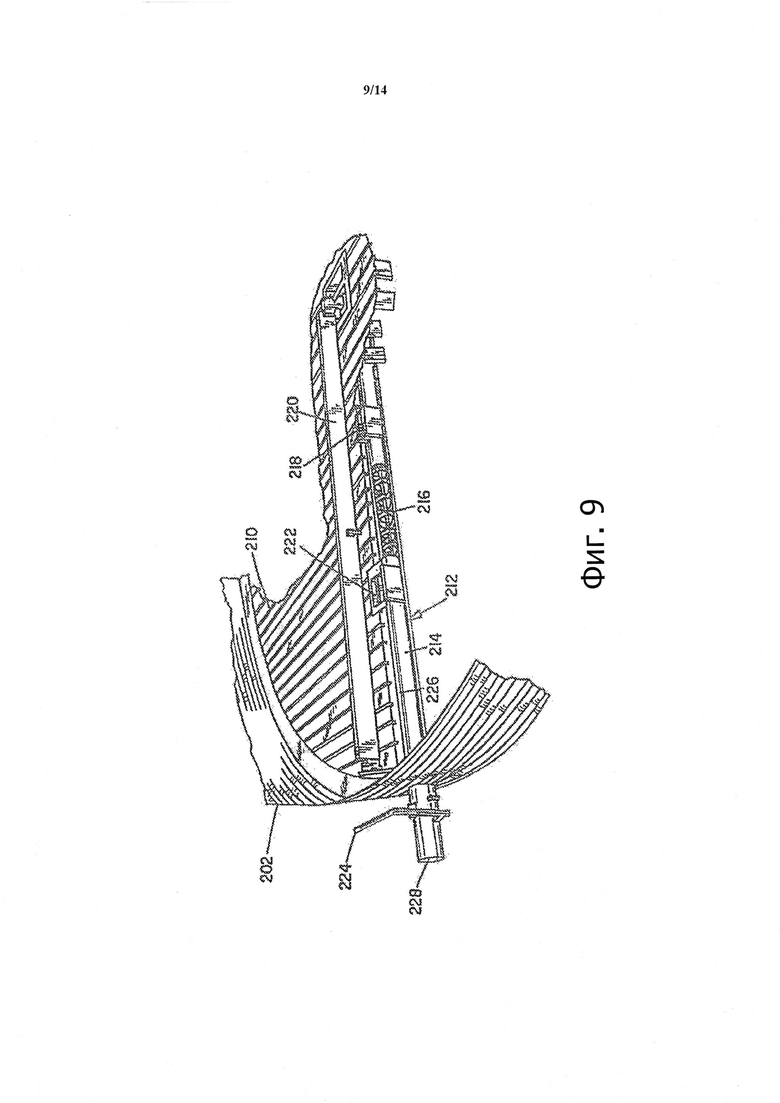

на фиг. 9 - внутренние части известного зернохранилища, показанного на фиг. 8, вид в перспективе;

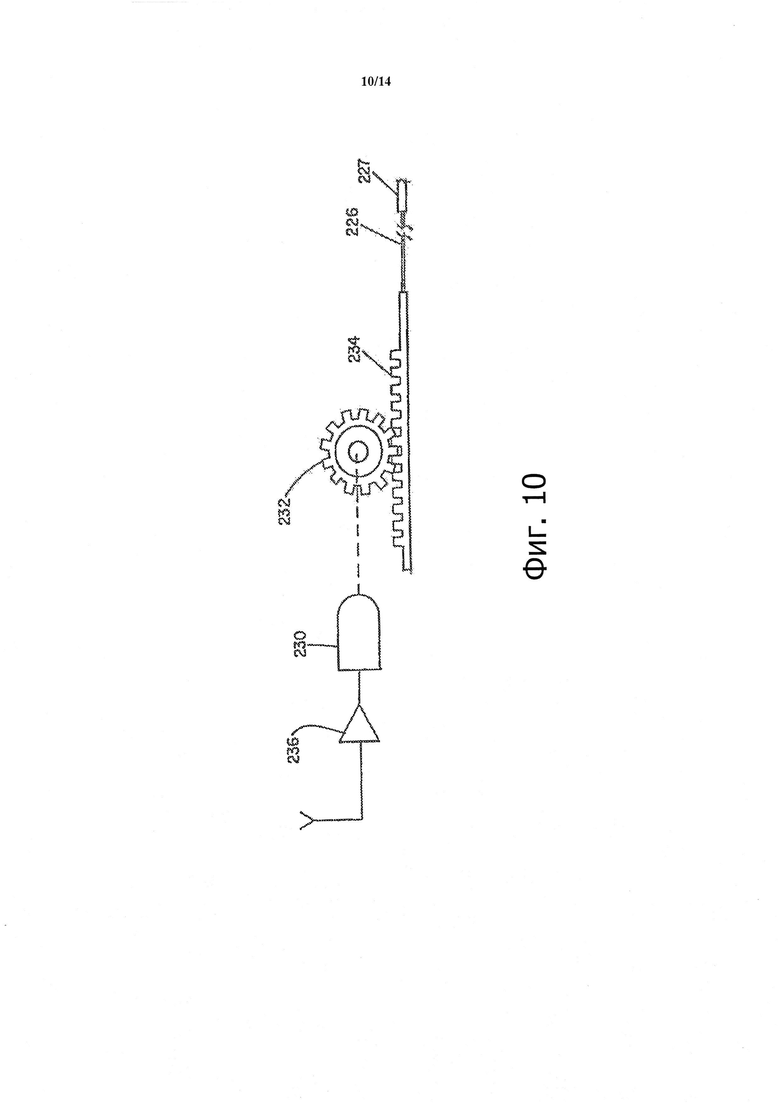

на фиг. 10 схематично показан механизм удаленного управления подвижной заслонкой выходного отверстия зернохранилища;

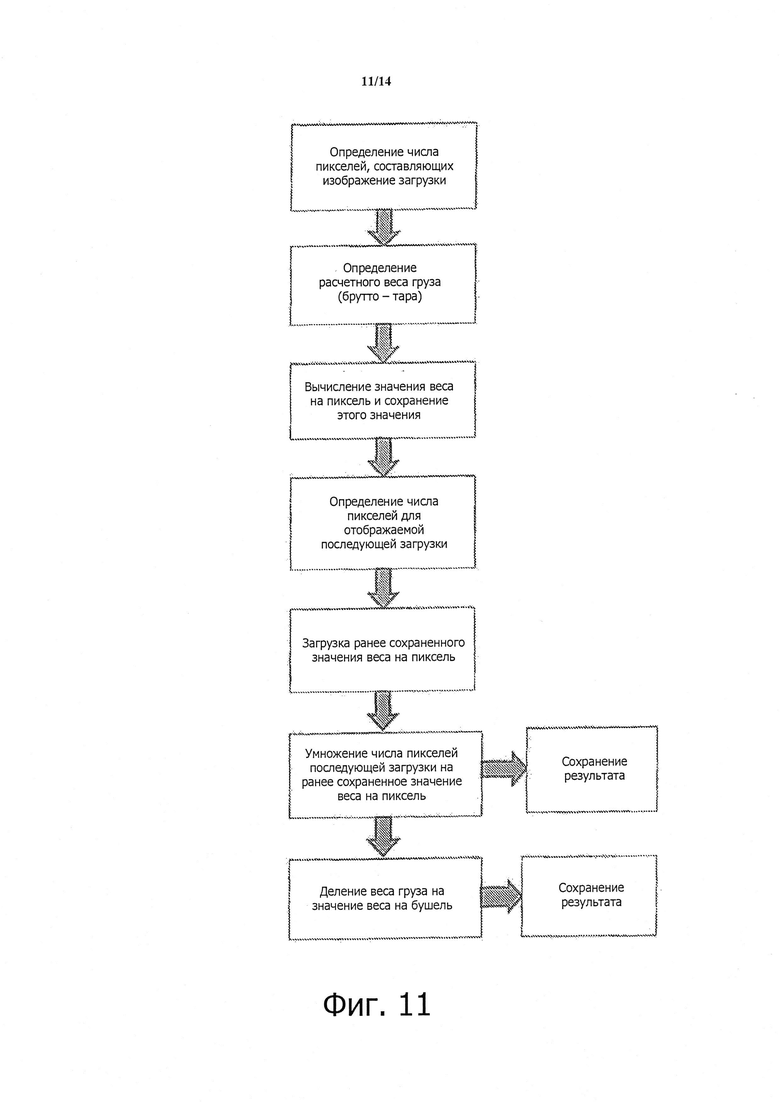

на фиг. 11 - блок-схема способа определения веса и объема загруженного в прицеп зерна посредством системы согласно изобретению;

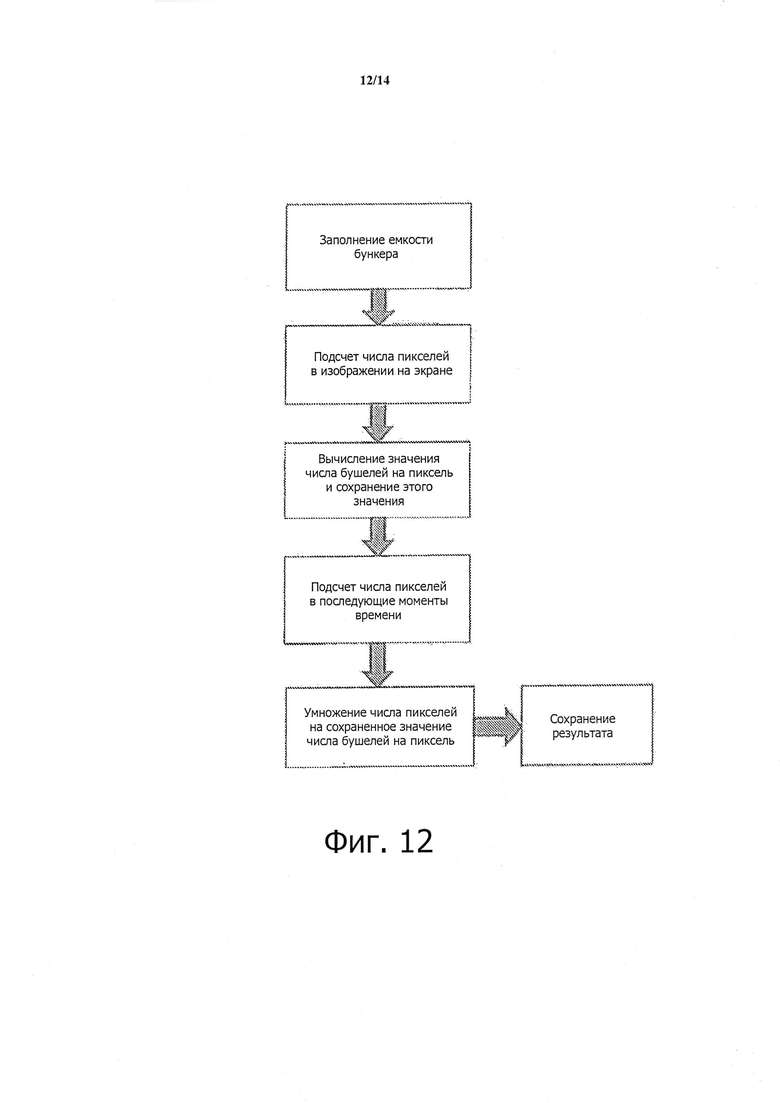

на фиг. 12 - блок-схема алгоритма измерения объема, температуры и влажности в зернохранилище;

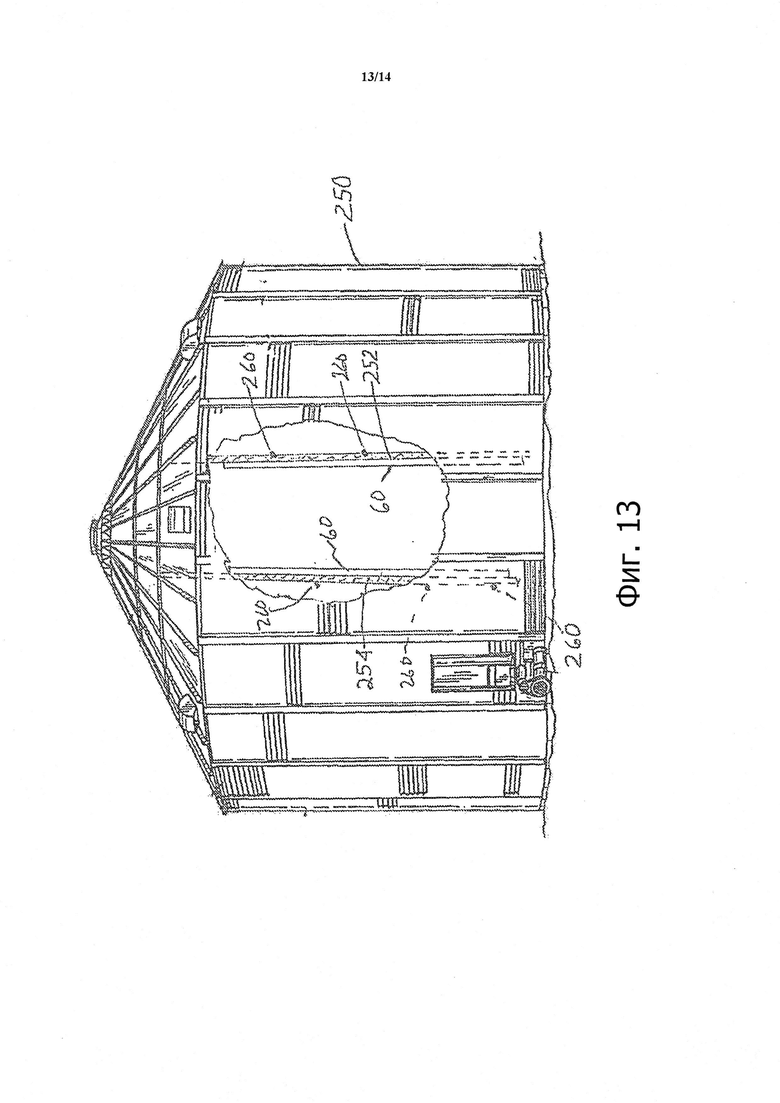

на фиг. 13 - тросы с датчиками, подвешенные в зернохранилище;

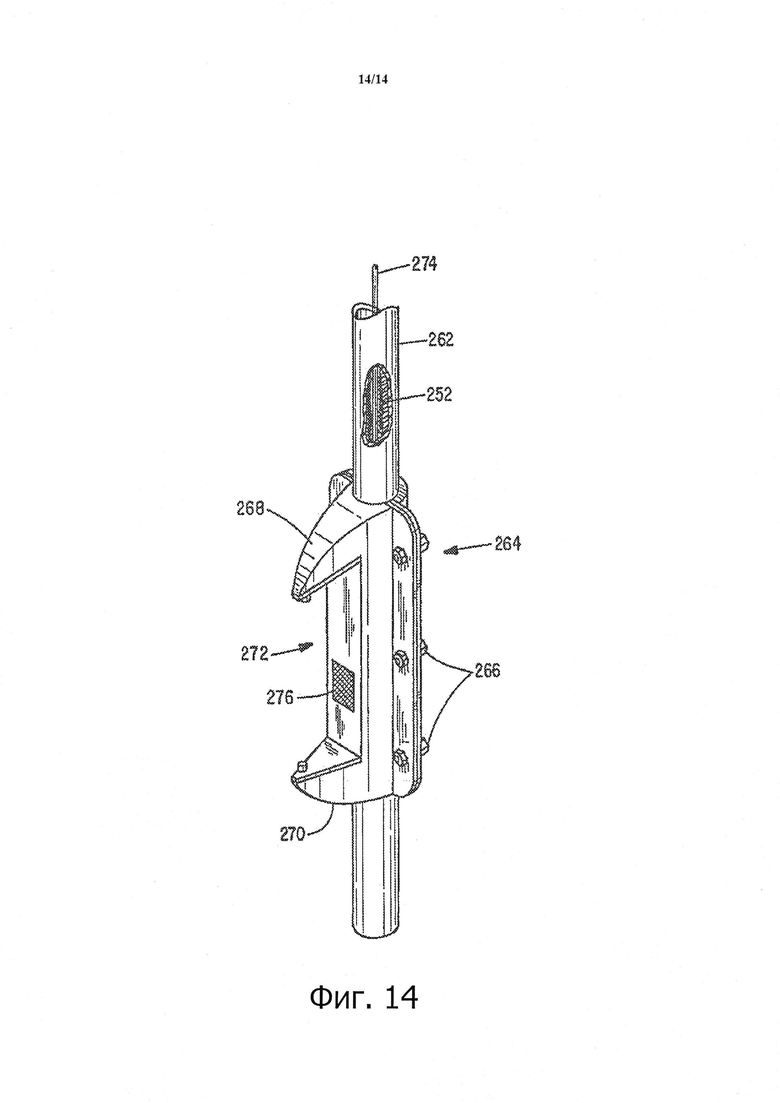

на фиг. 14 - установленный на тросе датчик приближения, влажности и температуры, вид в увеличенном масштабе.

Осуществление изобретения

Далее со ссылками на чертежи описаны предпочтительные варианты осуществления изобретения. Понятия «ниже», «выше», «горизонтальный», «вертикальный», «над», «под», «вверх», «вниз», «верх» и «низ», а также производные от них (например, «горизонтально», «по направлению вниз», «по направлению вверх» и т.д.) следует понимать относительно ориентации в соответствии с описанием или ориентации, показанной на чертежах. Эти понятия использованы для удобства описания. Такие понятия, как «соединенный», «соединяющий», «прикрепленный», «прикрепляющий», «объединять» и «объединяющий» использованы взаимозаменяемо, и они относятся к одной конструкции или поверхности, которую крепят к другой конструкции или поверхности, или выполняют как единое целое в виде одной детали, если явно не указано обратное.

Показанный на фиг. 1 стандартный для транспортировки по шоссе прицеп 10 для перевозки зерна насыпью имеет кузов 12 с дном или платформой 14, ширина которой составляет около 8 футов, а длина - от 30 до 50 футов или более. Перпендикулярно вверх от дна или платформы 14 отходит боковая стенка 16 со стороны водителя и боковая стенка 18 со стороны пассажира, при этом боковые стенки образуют открытый верх. Кроме того, прицеп имеет переднюю стенку 15 и заднюю стенку 17. Верхние края боковых стенок 16 и 18 соединяет ряд расположенных на расстоянии друг от друга поперечин 20 крыши. Эти поперечины крыши наклонены или скруглены и поднимаются над верхними краями боковых стенок. Открытый верх покрывает полотно 22 тента, поддерживаемое поперечинами 20, и в закрытом положении полотно повторяет контур этих дугообразных поперечин 20, так что дождевая вода скатываться с тента.

Обычно верх тента 22 прикреплен к валу, проходящему по длине прицепа вдоль одного верхнего края боковой стенки и выполненному с возможностью поворота посредством поворота рукоятки на заднем конце прицепа для разворачивания и сворачивания тента.

На фиг. 1 отсутствует используемый для буксировки прицепа 10 тягач, и прицеп поддерживается у переднего конца посредством складных гидравлических опор 24, 26, а у заднего конца - установленными на нескольких осях колесами 28.

Прицеп имеет два воронкообразных бункера 30 и 32 с наклонными по направлению вовнутрь и вниз стенками, заканчивающимися у выходного отверстия, выполненного с возможностью закрытия или открытия посредством подвижных заслонок 34, которые выполнены с возможностью приведения в действие гидравлически посредством гидроцилиндра.

На фиг. 2 показан прицеп, изображенный на фиг. 1, в продольном разрезе, так что видна внутренняя часть боковой стенки 16 со стороны водителя. Пунктирные линии на фиг. 2 показывают наклонные стенки воронкообразных бункеров, при этом к внутренним боковым стенкам каждого воронкообразного бункера прикреплено несколько сенсорных полос SS-1 - SS-6. Полосы SS-2 и SS-5 длиннее, чем соседние с ними полосы и расположены по существу в центре каждого воронкообразного бункера. Полосы SS-2 и SS-5 могут иметь длину примерно 65 дюймов, а полосы SS-1, SS-3, SS-4 и SS-6 могут иметь длину около 48 дюймов.

В соответствии с одним из вариантов выполнения сенсорные полосы имеют гибкие подложки для их приклеивания к внутренней боковой стенке прицепа, при этом предпочтительно, но не обязательно, сенсорная полоса может включать в себя пьезоэлектрический полимер, такой как поливинилиденфторид (PVDF). Каждая из таких полос имеет несколько равномерно расположенных по длине на расстоянии друг от друга отдельных областей, на которых удерживаются элементы из пленки PVDF. Несмотря на то, что описанные выше датчики из PVDF пленки очень хорошо подходят для предпочтительного варианта выполнения, можно применять и другие известные сенсорные устройства. Например, в качестве датчиков можно использовать мембранные переключатели, купольные переключатели и другие чувствительные к давлению элементы. Отдельные датчики соединяются расположенными внутри полос проводниками с электрическими разъемами C1-С6 на полосах SS-1 - SS-6. Эти разъемы позволяют соединить кабелем 36 отдельные датчики в нескольких полосах с электронным блоком 38, который может быть установлен на переднем конце прицепа. Сенсорные полосы, приспособленные к использованию в описанном прицепе для перевозки зерна, выпускаются компанией Piezotech S.A.S., Эзенг, Франция.

Как показано на фиг. 3, блок 38 содержит источник 40 питания, предпочтительно, 12-вольтовую батарею, для питания коммутатора 42 и беспроводного передатчика 44. Коммутатор 42 выполнен с возможностью непрерывного пошагового опроса пьезоэлектрических датчиков в полосах SS-1 - SS-n и передачи информации об их статусе посредством беспроводного передатчика 44 на удаленный приемник 46, который может быть расположен в тягаче, используемом для буксировки прицепа 10. Беспроводные передатчик и приемник могут быть основаны на технологии Bluetooth, в которой используется скачкообразное изменение частоты в широком диапазоне, и в соответствии с которой передаваемые данные разбиваются на фрагменты и передаются по 79 полосам частот в диапазоне от 2400,0 до 2483,5 МГц. Специалистам понятно, что Bluetooth представляет собой пакетный протокол со структурой «главный-подчиненный». Обмен пакетами основан на базовом тактовом генераторе, определяемом как главный, который отсчитывает интервалы по 321,5 микросекунд. Протокол Bluetooth обеспечивает защищенный способ соединения и обмена информацией между устройствами, такими как мобильные телефоны, смартфоны, ноутбуки, персональные компьютеры, планшетные компьютеры, GPS приемники и т.п. Связь также может осуществляться по Wi-Fi через подключение к Интернету или посредством устройств с сенсорным экраном на базе Android или интеллектуальных устройств на Microsoft Windows®, если соответствующий микропроцессор встроен в электронный блок 38.

Информация, принятая приемником 46, передается в микропроцессор 48, соединенный с графическим дисплеем 50. Микропроцессор запрограммирован с возможностью визуального отображения изменяющегося уровня зерна по мере его загрузки в один из воронкообразных бункеров прицепа 10. Таким образом, по мере повышения уровня зерна в воронкообразном бункере зерно воздействует на все более высоко расположенные чувствительные к контакту датчики сенсорных полос SS-1 - SS-n, вырабатывающие выходной сигнал, который отбирается коммутатором 42 через передатчик 44 на приемник 46 на расположенный в кабине тягача микропроцессор 48. Комбинацию приемник/микропроцессор может представлять собой iPad, iPod, мобильный телефон или любое портативное устройство на базе Android. Линия 49 уровня, представленная на дисплее, перемещается вверх, пока не достигнет фиксированной линии 51 уровня, соответствующей высоте верхних краев боковой стенки прицепа. Таким образом, водитель может переместить прицеп относительно шнека подачи, чтобы предотвратить переполнение воронкообразного бункера.

Специалистам понятно, что изобретение можно легко реализовать в прицепе для перевозки зерна, так как сенсорные полосы с клейкой подложкой можно без труда прикрепить к боковой стенке прицепа, соединив при этом их разъемы посредством кабеля с блоком 38, прикрепленным к передней стенке прицепа. Более того, в качество 12-вольтового источника питания для электронных элементов предпочтительно использовать батарею тягача, которая посредством кабелей соединена с фонарями прицепа и с электронным блоком 38.

Кроме того, показания содержания влаги в зерне, загружаемом в прицеп для транспортировки, могут передаваться на компьютер в кабине транспортного средства для сохранения и последующего считывания в элеваторе, куда осуществляется доставка. Установлено, что для этого целесообразно использовать продукт Harvest Master 800 компании Juniper Systems, Логан, штат Юта. Специалистам понятно, что можно использовать другие электронные устройства определения влажности, и изобретение не ограничивается устройством НМ 800.

К стенке прицепа может быть прикреплен датчик 52 в таком месте, чтобы при загрузке в прицеп поток зерна проходил через него. Получаемый от датчика аналоговый сигнал оцифровывается в аналогово-цифровом преобразователе, имеющемся в электронном блоке 38, и цифровые значения передаются по Wi-Fi или Bluetooth на микропроцессор 48 (фиг. 3) для записи и последующего считывания.

Кроме того, для подачи зерна от уровня земли до открытого верха прицепа на переднем конце прицепа может быть установлена направленная назад видеокамера, помогающая водителю при первичном позиционировании прицепа относительно выпускного патрубка силовой головки, связанной с зернохранилищем. Тем не менее, устанавливать видеокамеру не рекомендуется из-за пыльной среды.

На переднем конце прицепа может быть установлена направленная назад видеокамера, чтобы помочь водителю расположить прицеп в исходном положении относительно выпускного патрубка зернохранилища для передачи зерна от уровня пола зернохранилища до открытого верха прицепа. Тем не менее, устанавливать видеокамеру не рекомендуется из-за запыленности окружающего пространства.

На фиг. 5 показан альтернативный вариант выполнения сенсорной полосы для крепления на стенках устройства для хранения сыпучего материала, такого как прицеп для перевозки зерна или зернохранилище, а на фиг. 6 показана эта полоса в поперечном сечении по линии 6-6 на фиг. 5.

Как показано на фиг. 5, формованный или экструдированный трубчатый корпус 60 из прозрачного пластика, например из поликарбоната LexanR, ограничивает пару расположенных на некотором расстоянии друг от друга параллельных камер 62 и 64. Камера 62 содержит продолговатую печатную плату 66 (фиг. 6), с равномерно распределенными вдоль ее длины светодиодными (LED) источниками 68 света. Предпочтительно, чтобы LED источники света излучали свет с длиной волны в зеленой части спектра около 520 нм. Камера 64 содержит печатную плату 70, содержащую несколько полупроводниковых оптических датчиков 72, которые горизонтально выровнены с каждым LED источником 68 света вдоль длины сенсорной полосы. Камеры ограничены полосой VHB-пленки 74, используемой для крепления полосы 60 к поверхности стенки контейнера и герметизации камер 62 и 64. Кроме того, в камерах корпуса на расстоянии друг от друга могут быть выполнены формованные пластиковые зажимы 76 (фиг. 5), для неподвижного удержания печатных плат в корпусе. К одному концу продолговатого корпуса прикреплены электрические разъемы 78, 80, позволяющие подводить энергию к LED источникам света и считывать данные с оптических датчиков. Понятие «печатные платы» включает в себя использование различных известных технологий, например, технологию поверхностного монтажа компонентов и монтажа компонентов в отверстия платы, электрически соединенных освинцованными, бессвинцовыми или другими проводниками.

Образованный между камерами 62 и 64 канал 82 открыт, так что зернистый материал, например зерна кукурузы или другое зерно, может заходить в канал и проходить вдоль него по мере загрузки емкости, будь то воронкообразный бункер прицепа или зернохранилище.

По мере роста уровня материала в канале 82 освещение некоторых оптических датчиков 72 изменяется и вырабатывается цифровой сигнал, являющийся измерением падающего на датчики света, который может быть дневным, или светом от LED источника, или их сочетанием. Для распознавания изменения уровня света из-за наличия зернистого материала на текущем уровне в канале 82 или из-за пыли или загрязнений либо из-за облачности, можно произвести два измерения, одно с включенным светодиодом, а другое при выключенном светодиоде. Если для каждого измерения получены по существу одинаковые значения, то понятно, что это произошло из-за наличия зернистого материала в канале 82 между светодиодным источником и связанным с ним датчиком, а не из-за изменения окружающего освещения.

Например, светодиодные источники 68 света могут содержать зеленые светодиоды ALMD- CM3DXZ002 с преобладающей длиной волны 525 нм, производимые компанией Avago Technologies, Сингапур. Эта компания также поставляет допускающий соединение по I2С фотодатчик APDS-9300, который преобразует интенсивность света в видимом спектре в цифровой выходной сигнал и хорошо подходит для настоящего изобретения. Протокол I2С обеспечивает отличную поддержку связи различных медленных встроенных периферийных устройств, к которым периодически подключаются, и совместим с двухпроводной последовательной шиной для последовательной передачи 8-битовых байтов данных плюс 7-битового адреса и управляющих битов. Желающие получить дополнительную информацию о фотодатчике APDS- 9300 и связанным с ним протоколом связи могут обратиться к спецификациям (Copyright 2008), доступным на сайте www.avagotech.com, содержимое которых включено в настоящее описание.

Специалистам понятно, что по мере роста уровня зерна в прицепе на различные пары источник света/датчик 68/72 будет оказывать влияние наличие пыли и зерна между ними. Микропроцессор запрограммирован на выполнение алгоритма, учитывающего предыдущие и текущие уровни освещенности, определенные оптическими датчиками 68, для определения воздушного зазора (1), воздушного зазора (2) с пылью или заполненного зерном зазора (3), чтобы предать на дисплей графический сигнал уровня зерна в воронкообразных бункерах прицепа по мере их загрузки. Как и в ранее описанном варианте, водитель может из кабины определить, когда уровень приближается к заполненному состоянию для выполнения соответствующих действий.

На фиг. 7 представлена блок-схема программного алгоритма, выполняемого процессором в электронном блоке. Как уже было отмечено, датчики APDS-9300 содержат пару аналогово-цифровых преобразователей, обеспечивающих получение сигнала, показывающего уровни интенсивности освещения. В блоке 100 происходит инициализация Wi-Fi сети, при этом предоставляются IP-адреса и протокол связи. В блоке 102 определяют, сколько сенсорных полос (три или шесть) имеется в прицепе, для упрощения построения анимации на дисплее iPhone или iPad или другого устройства, используемого в кабине транспортного средства. Блок 104 показывает, что переданный Wi-Fi пакет принят приемником в кабине. Затем в блоке 106 выполняется проверка, использует ли дисплей все доступное разрешение, и, если нет, то в блоке 108 выполняют настройку увеличения (насыщенности) перед выполняемым в блоке 110 сравнением значений от датчиков, когда светодиод выключен, и когда светодиод включен, с предыдущими значениями от датчиков, чтобы определить, увеличился ли уровень зерна до точки, где находится расположенный выше на полосе датчик, а в блоке 102 соответствующим образом корректируется отображаемое значение. Таким образом, отображаемый уровень зерна периодически обновляют, чтобы показывать текущий уровень, при этом неверные из-за пыли отсчеты эффективно устраняются.

В дополнение к обеспечению графического отображения достигнутого уровня по мере загрузки зерна или другого сыпучего продукта в прицеп для транспортировки система в соответствии с изобретением может использоваться для управления скоростью, с которой материал насыпается в прицеп.

На фиг. 8 показано зернохранилище, используемое на фермах для хранения кукурузы, соевых бобов, пшеницы и соответствующих насыпных продуктов, из которого загружают прицепы для транспортировки, аналогичные показанному на фиг. 1, если необходимо перевезти продукт для продажи на элеватор или мельницу. Зернохранилище 200 представляет собой по существу цилиндрическую конструкцию, имеющую гофрированную стальную стенку 202 с вертикальными ребрами 204 жесткости, равномерно расположенными по периметру. Верхний конец стенки 202 закрывает коническая крыша 206. Зернохранилище 200 может опираться на бетонную плиту 208, к которой оно может быть прикреплено соответствующим образом для предотвращения его сдувания сильным ветром. Хранилища сельскохозяйственной продукции могут иметь диаметр от 15 футов до 50 футов и высоту от 10 футов до 80 футов, а самые большие могут вмещать в себя около 190000 бушелей.

Далее со ссылкой на фиг. 9 будет объяснен процесс перемещения продукции из хранилища в прицеп, при этом на фиг. 9 представлен частичный вид внутренней части хранилища 200 с полом 210, расположенным на высоте от 12 до 18 дюймов над бетонной плитой 208. Между полом 210 и плитой 208 находится узел приводного разгрузочного шнека, включающий в себя продолговатый трубчатый кожух 214, в котором расположен спиральный разгрузочный шнек 216. Он проходит радиально от центра хранилища 200 к точке, расположенной за пределами внешней стенки 202. На полу в центре бункера расположен центральный колодец 218, ведущий внутрь кожуха 214. Он также содержит редуктор для передачи мощности от вала шнека на волокушу 220, расположенную над настилом пола. Волокуша выполнена с возможностью вращения вокруг вертикальной оси и имеет длину, немного меньшую радиуса хранилища. Кроме того, имеется шнек для перемещения зерна к центральному колодцу 218.

В полу хранилища на половине длины шнека установлен промежуточный колодец 222. Центральный колодец 218 и промежуточный колодец 222 снабжены подвижными заслонками 227 (фиг. 10), которые выполнены с возможностью перемещения из положения, закрывающего проход зерна к соответствующим колодцам, в полностью открытое положение, допускающее максимальный поток зерна из хранилища в узел разгрузочного шнека. Подвижные заслонки 227 выполнены с возможностью перемещения из закрытого в полностью открытое положение и в любое промежуточное положение из-за пределов бункера 200. На фиг. 9 за стенкой 202 показан сдвигаемый вручную рычаг 224, соединенный стальными стержнями 226 с подвижными заслонками 227, содержащимися в центральном колодце и промежуточном колодцах 218 и 222. На фиг. 9 не показана проходящая вертикально силовая головка, содержащая отдельный приводной шнек, вход которого соединен с разгрузочным концом 228 узла шнека 212, и который используется для подъема зерна на достаточную высоту, обеспечивая его течение через разгрузочный патрубок в прицеп 10 через его открытый верх (фиг. 1).

Как только бункер становится близок к опустошению, так что поток зерна под действием силы тяжести прекращается, оставляя кучу вдоль стены под углом естественного откоса, можно вручную задействовать механизм сцепления для соединения волокуши 220 с приводным шнеком 216, что заставит волокушу повернуться на 360° вокруг вертикальной оси и тем самым переместить оставшееся на полу зерно к колодцам 218 и 222 для его попадания к разгрузочному шнеку 216.

В соответствии с изобретением описанная выше известная система разгрузки зернохранилища изменена так, что поток материала из него в прицеп может контролироваться оператором, находящимся в кабине тягача. В частности, устройство 224 с рычагом управления заменено линейным исполнительным механизмом, например реечным приводом, схематично показанным на фиг: 10. Ведущая шестерня 232, приводимая в движение дискретным шаговым двигателем 230, сцеплена с рейкой 234, механически соединенной со стержнями 226, используемыми для сдвига заслонок 227 колодцев 218 и 222. С шаговым двигателем 230 связан контроллер 236, выполненный с возможностью приема управляющих сигналов по беспроводному соединению от мобильного компьютера в кабине тягача. Такой компьютер запрограммирован с возможностью изначального выполнения калибровочной процедуры, в ходе которой задают коды для положений «заслонки закрыты» и «заслонки полностью открыты», так что можно установить пошаговые промежуточные положения между ними. Контроллер 236 преобразует коды, переданные из кабины, в значения градусов и значение направления вращения шагового двигателя 230, приводящего в действие ведущую шестерню для перемещения подвижных заслонок. Специалистам понятно, что для открытия и закрытия подвижных заслонок вместо использования реечного приводного механизма можно использовать эквивалентные линейные приводные устройства как гидравлические, так и пневматические, если внести соответствующие изменения в используемый с ними контроллер.

Когда подвижные заслонки 227 в центральном колодце 218 и/или в промежуточном колодце 222 открыты, а приводные моторы разгрузочного шнека 216 и силовая головка (не показана) запущены, зерно перемещается из бункера в прицеп. Когда водитель на дисплее мобильного компьютера видит, что прицеп почти заполнен, он отправляет команду «закрыть» на контроллер 236 для закрытия' подвижных заслонок 227. Это выполняют до выключения шнеков в системе, позволяя высвободить зерно, оставшееся в кожухе шнеков после закрытия подвижных заслонок.

Система в соответствии с изобретением может использоваться для измерения веса и объема зерна, загружаемого в прицеп для перевозки зерна или в зернохранилище. Блок-схема такого процесса показана на фиг. 11. В соответствии с первым применением - для прицепа - необходимо сначала выполнить этап калибровки. При калибровке системы воронкообразные бункеры прицепа заполняют из зернохранилища или хлебоуборочного комбайна и транспортируют на элеватор, снабженный весами. Определяют массу нетто груза путем вычитания веса тары грузовика из массы брутто грузовика. Электронную систему датчиков в соответствии с изобретением активируют для обеспечения цифрового изображение загрузки, описанным ранее способом. Затем, используя доступное программное обеспечение, на показываемом изображении загрузки определяют число пикселей, массу нетто делят на полученное число пикселей для получения значения массы на пиксель, которое сохраняют в ноутбуке или другом переносном компьютере для последующего использования.

Значения массы на бушель для различных видов собираемого зерна известны. Например, известно, что бушель сухой обмолоченной кукурузы весит примерно 56 фунтов, а бушель сухих соевых бобов весит около 60 фунтов. Бушель пшеницы также весит около 60 фунтов.

Теперь, когда калибровка завершена, при следующей загрузке прицепа, установленные на нем сенсорные полосы и соответствующие электронные компоненты, описанные ранее, смогут обеспечивать цифровое изображение новой загрузки. Теперь, посредством компьютера, подсчитывающего число пикселей под кривой, отображающей верх груза, и соответственно занятых грузом, можно вычислить загрузку посредством умножения числа подсчитанных таким образом пикселей на сохраненное значение массы на пиксель, полученное во время калибровки. Из этого также можно вычислить объем в бушелях путем деления общей массы груза на известное значение массы на бушель.

Возможность вычисления массы и объема последующих загрузок после выполнения одной калибровки дает большое преимущество. Например, при уборке поля кукурузы или соевых бобов прицеп для зерна перевозят по полю с той же скоростью, что и комбайн, чтобы захватывать обмолоченную кукурузу, выбрасываемую из выходного шнека комбайна. В комбайн встроена система GPS, которая может передавать данные о точном местоположении на приемник в компьютере в кабине грузовика. Таким образом, можно записать размер урожая с поля известной площади. Смартфоны и другие планшетные компьютеры содержат модули приемника GPS, так что для получения информации о местоположении можно использовать портативное устройство водителя.

Кроме того, компьютер сохраняет подсчет всех загрузок, перевезенных в течение заданного периода времени, причем эту информацию сохраняют либо в самом интеллектуальном устройстве пользователя, либо в облаке, чтобы она была доступна фермеру из нескольких мест, при этом информацию можно отправить по электронной почте заинтересованным сторонам. В конце уборки урожая у фермера будет иметься точный общий объем в бушелях и вес в фунтах или тоннах произведенного зерна, а также информация о том, какие площади полей какой дали урожай.

В случае зернохранилища, показанного на фиг. 8 и 13, оно представляет собой прямой круговой цилиндр 250, в котором можно хранить объем, равный площади основания, умноженный на высоту зерна в бункере, которая, конечно, меняется по мере добавления зерна посредством конвейера через отверстие, расположенное обычно в центре крыши бункера, либо, когда зерно забирают, управляя подвижными заслонками, расположенными в центре пола бункера и ведущими к шнеку под полом бункера, как было описано ранее.

Для отслеживания высоты, достигнутой зерном при засыпании в бункер, к свисающим с крыши 256 бункера стальным тросам в местах, где тросы проходят до пола 258, можно прикрепить сенсорные полосы 60, аналогичные показанным на фиг. 5. Кроме того, на тросах 252 и 254 в бункере может быть подвешен один или несколько датчиков 260 температуры, которые обычно размещены вдоль троса с интервалом в 32 дюйма, соответствующим высоте отдельных колец, от которых обычно построены стенки бункера. В таком случае датчики 260 температуры будут определять важную информацию об условиях хранения зерна в бункерах. Таким образом, высоту зерна в заданных местах в бункере измеряют с использованием сенсорных полос 60, показанных на фиг. 5, а высоту верхушки определяют, отмечая место на тросе, где обнаружена разница температуры между окружающим воздухом в бункере над верхушкой и температурой зерна ниже верхушки. Оптические датчики на тросе также определяют входные данные, показывающие наличие зерна на отдельных уровнях в бункере.

На фиг. 14 подробно показан один из нескольких модулей датчиков, установленных по длине тросов 252 и 254. Трос 252 закрыт пластиковым патрубком 262. Вдоль длины троса прикреплены модули датчиков, один из которых обозначен позицией 264. Предпочтительно он представляет собой две детали из формованного пластика, прикрепленные к тросу посредством винтов 266. Одна деталь имеет форму, образующую пару расположенных на расстоянии друг от друга опорных выступа 268 и 270 с проемом 272 между ними. На одном из опорных выступов 268 или 270 установлен LED источник света, а на другом - оптический датчик. Электрические проводники 274 для питания LED и для передачи полученного сигнала с датчика прикреплены снаружи троса 252 так, что они проходят по его длине, но внутри закрывающего патрубка 262 для защиты от трения, оказываемого при перемещении зерна в бункере.

Также на модуле 264 датчика установлена площадка 276, образующая часть коммерчески доступной схемы определения влажности зерна (не показана), расположенной в каждом модуле датчика, прикрепленном к тросам 252 и 254. Кроме того, модули датчиков включают в себя полупроводниковый датчик температуры.

Специалистам понятно, что, когда уровень зерна в бункере растет, достигается точка, в которой зерно заполняет проем 272, блокируя передачу света между LED источником света и соседним с ним датчиком, создавая изменение статуса выходного сигнала датчика. Сигнал передается по проводнику 274 на электронный блок, расположенный сверху хранилища, и соответствующим образом передается по беспроводному каналу связи на PDA или планшетный компьютер. Аналогично, по мере опустошения бункера уровень зерна будет снижаться, так что проемы 272 на выбранных модулях датчиков, установленных на тросах, становятся свободными от зерна, осуществляя заметное изменение статуса датчика, показывающего уровень зерна в хранилище.

Когда зерно пересыпается в хранилище из зерносушилки, отрисовываются периодические отсчеты насыпающегося материала, а вес и содержание влаги образцов беспроводным образом передается из пробоотборника на компьютер, используемый с сенсорными полосами.

При использовании показанного на фиг. 12 алгоритма систему контроля зернохранилища калибруют посредством первоначальной его загрузки до заявленной емкости, а затем подсчитывают число пикселей на экране, соответствующее полному хранилищу. В результате становится известным отношение объема в бушелях, содержащихся в полном зернохранилище, к известному объему. Таким образом, можно вычислить число бушелей на пиксель и сохранить для использования в будущем.

Соответственно, когда неизвестное количество зерна удаляют из бункера, и фермер хочет узнать, сколько осталось зерна, определяют число пикселей изображения, полученного посредством установленных на тросах датчиков. Затем, умножая это число пикселей на ранее сохраненное значение бушелей на пиксель, определенное при калибровке, фермер получит весьма близкую оценку объема зерна в бушелях, все еще остающихся в хранилище. Аналогично, когда зерно добавляют в частично заполненное хранилище, можно выполнить аналогичные вычисления для определения текущего объема в бушелях. Это устраняет необходимость фермеру подниматься по лестнице к верху хранилища, чтобы посмотреть уровень зерна.

Изобретение было описано достаточно подробно, тем не менее, понятно, что его можно осуществить с помощью другого оборудования и устройств, и что можно внести различные изменения и в оборудование, и в рабочие процедуры, не выходя за объем этого изобретения.

Изобретение относится к системе для удаленного отображения уровня зерна, загружаемого в прицеп для перевозки зерна или в зернохранилище. Система содержит сенсорные полосы, прикрепленные к боковой стенке воронкообразных бункеров прицепа на расстоянии друг от друга. Сигналы от указанных датчиков передаются в электронный блок на передней стенке прицепа. Электронный блок включает в себя коммутатор для считывания статуса датчиков на полосе и беспроводной передатчик для передачи данных о состоянии на удаленный приемник и микропроцессор. Микропроцессор обеспечивает визуальное отображение высоты зерна в воронкообразном бункере по мере его загрузки. После калибровки системы, в процессе которой определяют число пикселей отображаемой загрузки и измеренную массу загрузки, сохраняют калибровочный показатель, соответствующий массе на пиксель, для использования при вычислении массы и объема последующих загрузок. Задачей изобретения является создание средства отслеживания наполнения прицепа для перевозки зерна из кабины тягача для информирования фермера о необходимости перемещения прицепа относительно шнека, используемого для загрузки воронкообразных бункеров прицепа. 5 н. и 32 з.п. ф-лы, 14 ил.

1. Система определения уровня заполнения сыпучим материалом устройства хранения, содержащая:

множество линейных рядов датчиков, выполненных с возможностью вертикального крепления с интервалом в боковом направлении на по меньшей мере одной внутренней конструкции устройства хранения, при этом каждый линейный ряд включает в себя равномерно расположенные по длине датчики с проводящими сигнал дорожками, проходящими от каждого датчика к расположенным на одном конце линейного ряда выходным контактам;

блок передачи сигналов, выполненный с возможностью установки на устройстве хранения, соединенный с выходными контактами линейных рядов и включающий в себя беспроводной передатчик; и

компьютер и терминал с графическим дисплеем, расположенный удаленно от указанного передатчика, включающий в себя беспроводной приемник для приема данных от этого передатчика, причем компьютер запрограммирован с возможностью выдачи на дисплей графического изображения уровня заполнения сыпучим материалом устройства для хранения заданного размера в процессе загрузки в него сыпучего материала.

2. Система по п. 1, в которой устройство хранения сыпучего материала представляет собой полуприцеп для транспортировки упомянутого материала.

3. Система по п. 1, в которой устройство хранения представляет собой стационарное хранилище сыпучего материала.

4. Система по п. 1, в которой датчики являются датчиками касания.

5. Система по п. 1, в которой датчики являются оптоэлектронными.

6. Система по п. 4, в которой датчики касания выполнены с возможностью изменения их статуса при контакте с сыпучим материалом, загружаемым в устройство хранения.

7. Система по п. 5, в которой оптоэлектронные датчики включают в себя источник света, установленный с зазором на одном уровне с фотодатчиком, выполненным с возможностью изменения выходного сигнала при попадании в зазор сыпучего материала.

8. Система по п. 7, в которой источник света представляет собой светодиод, выполненный с возможностью испускания света с длиной волны в диапазоне от 510 до 550 нм, а фотодатчик выполнен чувствительным к свету с указанной длиной волны.

9. Система по п. 2, в которой датчики являются датчиками касания.

10. Система по п. 2, в которой датчики являются оптоэлектронными.

11. Система по п. 2, в которой датчики выполнены с возможностью изменения их статуса при контакте с сыпучим материалом, загружаемым в устройство хранения.

12. Система по п. 2, в которой датчики содержат источник света, установленный горизонтально с зазором напротив фотодатчика, выполненного с возможностью изменения выходного сигнала при попадании сыпучего материала в упомянутый зазор.

13. Система по п. 12, в котором источник света представляет собой светодиод, выполненный с возможностью испускания света с длиной волны 550 нм, а фотодатчик выполнен чувствительным к свету с указанной длиной волны.

14. Система по п. 4, в которой датчики касания содержат в качестве чувствительных к контакту преобразователей пьезоэлектрический пленочный элемент.

15. Система по п. 4, в которой датчики касания расположены в одну линию на полосе, приспособленной для ее приклеивания к внутренней боковой стенке прицепа для перевозки зерна.

16. Система по п. 1, в которой беспроводные передатчик и приемник выполнены с возможностью использования протокола передачи Bluetooth или Wi-Fi.

17. Система по п. 14, в которой пьезоэлектрический пленочный элемент выполнен из поливинилиденфторидного полимерного пластика.

18. Система определения загрузки прицепов для перевозки зерна, содержащих воронкообразные бункеры, каждый из которых имеет вертикальные верхние участки боковой стенки, примыкающие к наклонным вниз вовнутрь нижним участкам, при этом боковые стенки на противоположных концах соединяются с наклонными вниз вовнутрь торцевыми стенками, при этом указанная система содержит:

вертикально расположенные продолговатые сенсорные полосы, выполненные с возможностью крепления с интервалом в боковом направлении к внутренним боковым стенкам каждого воронкообразного бункера, причем каждая сенсорная полоса включает в себя равномерно расположенные на расстоянии друг от друга датчики с проводящими сигнал дорожками, проходящими от отдельных датчиков к расположенным на одном конце сенсорной полосы выходным контактам;

блок передачи сигналов, выполненный с возможностью установки на прицеп для перевозки зерна и соединенный с выходными контактами сенсорных полос и содержащий беспроводной передатчик; и

компьютерный терминал с графическим дисплеем, расположенный удаленно относительно блока передачи сигналов и включающий в себя беспроводной приемник для приема данных от блока передачи сигналов, причем указанный компьютерный терминал запрограммирован с возможностью выдачи на дисплей графического изображения уровня зерна в воронкообразных бункерах по мере его загрузки в один из указанных бункеров.

19. Система по п. 18, в которой каждый воронкообразный бункер включает в себя по меньшей мере три сенсорные полосы на внутренней боковой стенке, при этом одна полоса расположена по существу в центре между торцевыми стенками указанного бункера, а другие полосы расположены с противоположных сторон по существу на одинаковом расстоянии от центрально расположенной полосы.

20. Система по п. 19, в которой одна центрально расположенная сенсорная полоса длиннее остальных сенсорных полос.

21. Система по п. 20, в которой сенсорные полосы содержат в качестве чувствительных к контакту преобразователей несколько пьезоэлектрических пленочных элементов.

22. Система по п. 18, которая содержит датчик влажности, расположенный в по меньшей мере одном из воронкообразных бункеров.

23. Система по п. 18, в которой сенсорные полосы содержат пару печатных плат, установленных параллельно на расстоянии друг от друга на упомянутых внутренних боковых стенках, при этом одна из пары печатных плат включает в себя расположенные на расстоянии друг от друга по вертикали источники света, а другая включает в себя несколько расположенных на расстоянии друг от друга по вертикали оптических датчиков, каждый из которых выровнен по горизонтали с одним из источников света.

24. Система по п. 23, в которой пара печатных плат расположена внутри по меньшей мере частично оптически прозрачного защитного корпуса.

25. Система по п. 24, в которой защитный корпус выполнен с возможностью крепления к внутренним боковым стенкам каждого из бункеров посредством VHB-пленки.

26. Устройство загрузки прицепа для перевозки зерна из зернохранилища, содержащее:

прицеп для перевозки зерна, включающий в себя средство определения уровня зерна по мере его загрузки, выполненное с возможностью непрерывного отображения указанного уровня на дисплее;

зернохранилище с расположенным на расстоянии от земли полом, на который опирается это хранилище, причем в полу выполнено по меньшей мере одно выпускное отверстие для зерна с подвижной заслонкой, выполненной с возможностью закрывания и открывания выпускного отверстия;

расположенный в пространстве между полом и землей разгрузочный шнек, находящийся на одной линии с по меньшей мере одним выпускным отверстием, причем, когда подвижная заслонка по меньшей мере частично открыта, зерно может пересыпаться через упомянутое выпускное отверстие в разгрузочный шнек;

приводной исполнительный механизм, функционально связанный с подвижной заслонкой; и

блок управления мотором приводного исполнительного механизма, выполненный с возможностью беспроводной связи с удаленным передатчиком и компьютером, запрограммированным с возможностью отправки команды на блок управления для управления приводным исполнительным механизмом.

27. Устройство по п. 26, в котором приводной исполнительный механизм содержит рейку, соединенную с подвижной заслонкой, и ведущую шестерню, находящуюся в зацеплении с указанной рейкой и приводимую в движение шаговым мотором приводного исполнительного механизма.

28. Устройство по п. 27, в котором блок управления выполнен с возможностью реагирования на команды для создания заданного числа импульсов для шагового мотора.

29. Способ определения массы загружаемого в прицеп зерна, включающий в себя этапы, на которых:

подготавливают вытянутые сенсорные полосы, каждая из которых имеет равномерно расположенные по ее длине датчики;

прикрепляют сенсорные полосы на расстоянии друг от друга в боковом направлении к стенке прицепа;

подготавливают электронный блок, содержащий коммутатор, соединенный с датчиками сенсорных полос, и беспроводной передатчик для передачи данных о статусе датчика на удаленный терминал;

снабжают удаленный терминал компьютером с беспроводным приемником и графическим дисплеем;

на графическом дисплее отображают изображение уровня зерна в прицепе на основе данных о статусе датчика;

выполняют подсчет числа пикселей в упомянутом изображении;

получают калибровочный показатель посредством взвешивания массы брутто и тары прицепа для получения массы нетто груза, и делят массу нетто груза на число пикселей для получения значения массы на пиксель; и

определяют массу последующих загрузок прицепа, используя калибровочный показатель и число пикселей.

30. Способ по п. 29, включающий в себя этап, на котором вычисляют объем последующих загрузок прицепа посредством деления массы последующих загрузок на известное значение массы на бушель для соответствующего зерна.

31. Способ по п. 29, включающий в себя этап, на котором в компьютере ведут журнал учета количества зерна, перевезенного с поля в течение заданных периодов времени.

32. Способ контроля объема зерна, хранящегося в зернохранилище, включающий в себя этапы, на которых:

обеспечивают наличие нескольких тросов, длина которых достаточна для того, чтобы достичь от крыши зернохранилища до его пола, при этом каждый трос имеет множество прикрепленных к нему датчиков приближения, равномерно распределенных по длине троса;

подвешивают каждый трос к опорной конструкции, расположенной на верхнем конце зернохранилища, так что тросы проходят на заданном расстоянии друг от друга вниз до заданного расстояния до пола;

обеспечивают наличие электронной платы, выполненной с возможностью приема входных сигналов от датчиков приближения и передачи информации телеметрическим путем о статусе датчиков приближения на удаленный портативный компьютер с дисплеем;

программируют удаленный портативный компьютер с дисплеем для вычисления и отображения уровня зерна, содержащегося в зернохранилище, а также объема зерна в бушелях.

33. Способ по п. 32, в котором датчики приближения представляют собой фотоэлектрические устройства.

34. Способ по п. 33, в котором фотоэлектрические устройства содержат источник света и фотодатчик, каждый из которых располагают в пропускающем свет корпусе, прикрепленном к упомянутым тросам и ограничивающем канал, который отделяет источник света от фотодатчика, так что при попадании зерна в указанный канал изменяется информация о статусе датчика.

35. Способ по п. 32, в котором на тросах устанавливают расположенные на расстоянии друг от друга датчики влажности и соединяют их с упомянутой электронной платой.

36. Способ по п. 32, в котором на этапе программирования калибруют портативный компьютер с дисплеем посредством подсчета числа пикселей на дисплее, когда известный объем зерна находится в зернохранилище; вычисляют и сохраняют параметр бушель/пиксель.

37. Способ по п. 32, включающий в себя этап, на котором на тросах устанавливают датчики температуры, а электронная плата выполнена с возможностью передачи информации о температуре телеметрическим путем на удаленный портативный компьютер с дисплеем.

| RU 2006136876 A, 27.04.2008 | |||

| US 20090207032 A1, 20.08.2009 | |||

| JP 5231771 A, 07.09.1993 | |||

| СПОСОБ КОНТРОЛЯ ДИСКРЕТНЫХ УРОВНЕЙ ЖИДКОСТИ, УЧИТЫВАЮЩИЙ ИЗМЕНЕНИЯ ТЕМПЕРАТУРЫ ЖИДКОСТИ, И СИСТЕМА (УСТРОЙСТВО), ОБЕСПЕЧИВАЮЩАЯ ЕГО РЕАЛИЗАЦИЮ | 2009 |

|

RU2413184C1 |

| Устройство для дозирования сыпучих материалов | 1986 |

|

SU1440793A1 |

Авторы

Даты

2018-01-31—Публикация

2014-02-11—Подача