Область техники

Изобретение относится к устройству для кондиционирования газов, в частности, изолирующих газов, с сепарирующим устройством для отделения жидкостей и/или частиц от газа, проходящего через устройство, и со сборным резервуаром для отделенных веществ.

Уровень техники

Устройства такого рода известны из уровня техники. Одна из областей применения таких устройств - кондиционирование изолирующих газов. Известным образом, при обработке агрессивных технологических газов, например, при перекачке при помощи турбокомпрессоров, существует риск того, что на чувствительные части насоса, подшипников и/или уплотнительных систем будут воздействовать твердые частицы и влага, присутствующие в связанном технологическом газе. Для борьбы с этой угрозой необходимо защищать чувствительные детали, например, подшипники, изолирующим газом в виде непрерывного потока инертного газа, проходящего через защищаемые участки системы. Соответствующим инертным газом может служить сухой азот. В процессе работы давление изолирующего газа должно быть выше (например, примерно на 3 бар) давления технологического газа, что позволит исключить выход технологического газа в атмосферу. Учитывая, как правило, высокое давление технологического газа, зачастую превышающее 100 бар, устройство для кондиционирования газов приходится рассчитывать на высокий уровень давления.

Раскрытие изобретения

Учитывая уровень техники, задачей настоящего изобретения является разработка устройства для кондиционирования газов, отличающегося низкой потребностью в техническом обслуживании, низкими эксплуатационными расходами и эффективной сепарацией.

Эту задачу решают устройством с признаками, раскрываемыми в своей полноте в пункте 1 формулы изобретения.

Соответственно, важная особенность изобретения заключается в том, что сепарирующее устройство содержит циклонный сепаратор. Использование циклонного сепаратора позволяет максимально снизить потребность устройства в техническом обслуживании с сохранением высокой эффективности сепарации, благодаря чему устройство является недорогим и экономичным в эксплуатации.

В соответствии с другим аспектом изобретения, задачу решают устройством с признаками, раскрываемыми в своей полноте в пункте 2 формулы.

Таким образом, изобретение отличается тем, что сепарирующее устройство выполнено в виде самостоятельного узла, через который может проходить газ, и установлено на сборный резервуар с возможностью замены. Для адаптации к специфическим условиям процесса, в частности, виду газа, степени нагрузки влагой и твердыми частицами, скорости прохождения потока и т.п., потребуется просто заменить сепарирующее устройство, в то время как сборный резервуар вместе с обычно относящимся к нему вспомогательным оборудованием может оставаться на месте. В связи с высоким уровнем давления, например, превышающим 100 бар, и, следовательно, дорогостоящей, выдерживающей давление конструкцией, возможность использования при изменении условий эксплуатации того же сборного резервуара вместе с относящимся к нему вспомогательным оборудованием, например, арматурой и т.п., имеет большое экономическое значение.

Предпочтительно, сепарирующее устройство может быть расположено на верхней стороне сборного резервуара и может быть соединено с ним посредством входного отверстия сборного резервуара.

В отношении циклонного сепаратора устройство, предпочтительно, может быть разработано таким образом, чтобы оно содержало корпус циклона с приточным отверстием, расположенным таким образом, чтобы поток газа образовывал внутри корпуса вихревой поток, закручивающийся вокруг вертикальной оси корпуса, причем на корпусе циклона предусмотрен выпускной блок с проходящим вверх выпускным каналом, соосным вертикальной оси. Этот канал может прямолинейно проходить к выпускному штуцеру, расположенному на верхней стороне корпуса циклона.

В альтернативном варианте с выпускным штуцером, расположенным сбоку на корпусе циклона, выпускной блок может быть выполнен таким образом, чтобы выпускной канал имел участок, примыкающий к его вертикальной начальной части и проходящий в горизонтальном направлении к расположенному сбоку выпускному штуцеру.

В частности, основываясь на одном сборном резервуаре и модульном принципе, можно реализовать устройства, адаптированные к различным технологическим условиям, выполнив соответствующую замену корпуса циклона на сборном резервуаре и/или оснастив, при необходимости, корпус циклона выпускным блоком, рассчитанным на расположение выпускного штуцера на верхней стороне или на боковой стороне.

В особенно выгодных вариантах исполнения в устройстве на пути движения потока газа, поступающего в сепарирующее устройство, предусмотрен охладитель газа. В результате при работе устройства появляется возможность охлаждать соответствующий газ до температуры ниже точки росы, например, до температуры на 10K ниже точки росы, с целью выделения из паровой фазы конденсата для осаждения в циклоне.

Предпочтительно, в нижней части сборного резервуара предусмотрено управляемое выпускное устройство для накопленной жидкости. При этом конструкцию можно выбрать таким образом, чтобы выпускным устройством можно было управлять вручную, например, с помощью игольчатого клапана или шарового крана, установленного на соответствующем выпускном патрубке.

В предпочтительных вариантах исполнения к сборному резервуару может быть присоединено сенсорное устройство, предназначенное для распознавания уровня накопленной жидкости. В таких вариантах исполнения можно предусмотреть выпускное устройство, управляемое сигналом сенсорного устройства, то есть, система может быть рассчитана на автоматическую работу в течение длительных периодов времени.

Вместо управляемого вручную выпускного устройства или управляемого сигналом датчика выпускного устройства для автоматической работы можно предусмотреть выпускное устройство, управляемое поплавком, находящимся в сборном резервуаре.

Краткое описание чертежей

Ниже приведены детальные пояснения к изобретению со ссылкой на варианты осуществления, показанные на фигурах, на которых изображено:

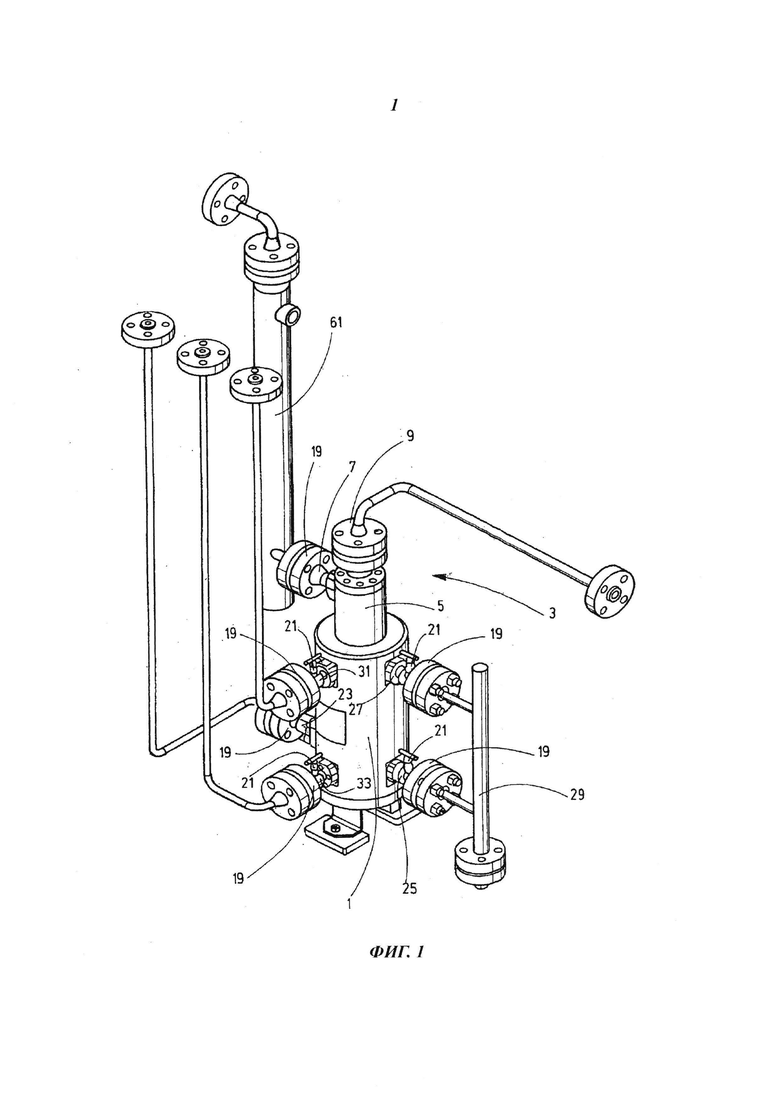

Фигура 1: вид под углом в аксонометрии, вариант осуществления устройства, описываемого изобретением.

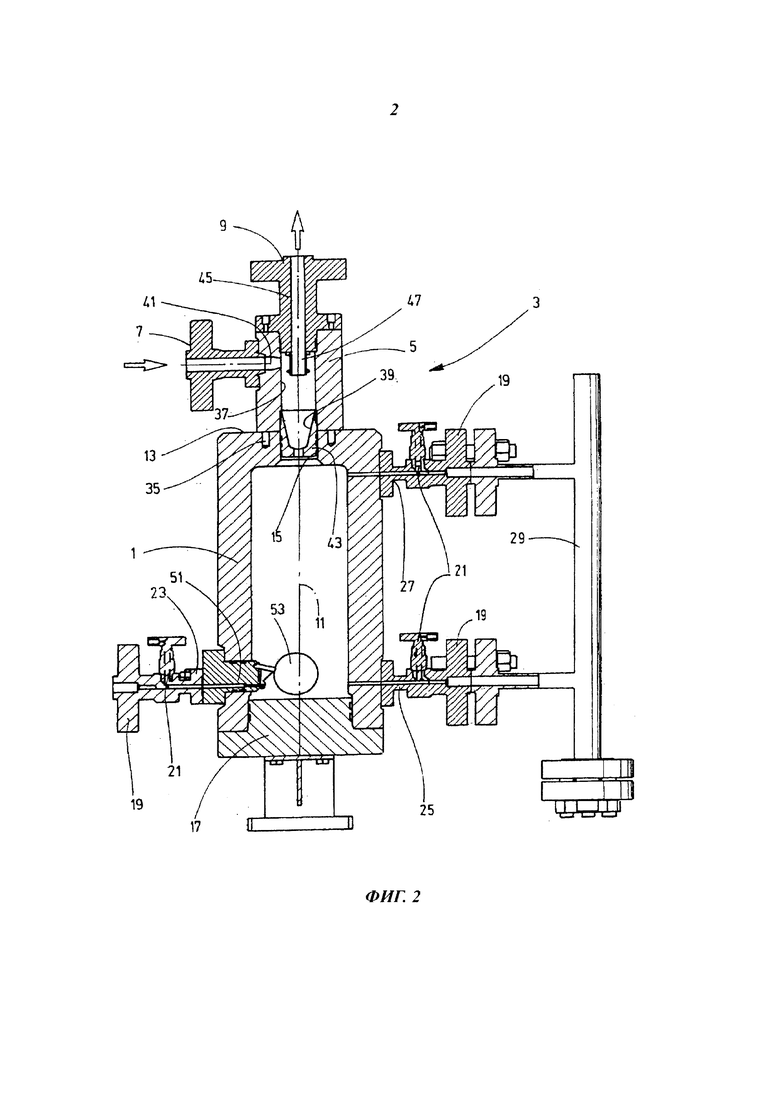

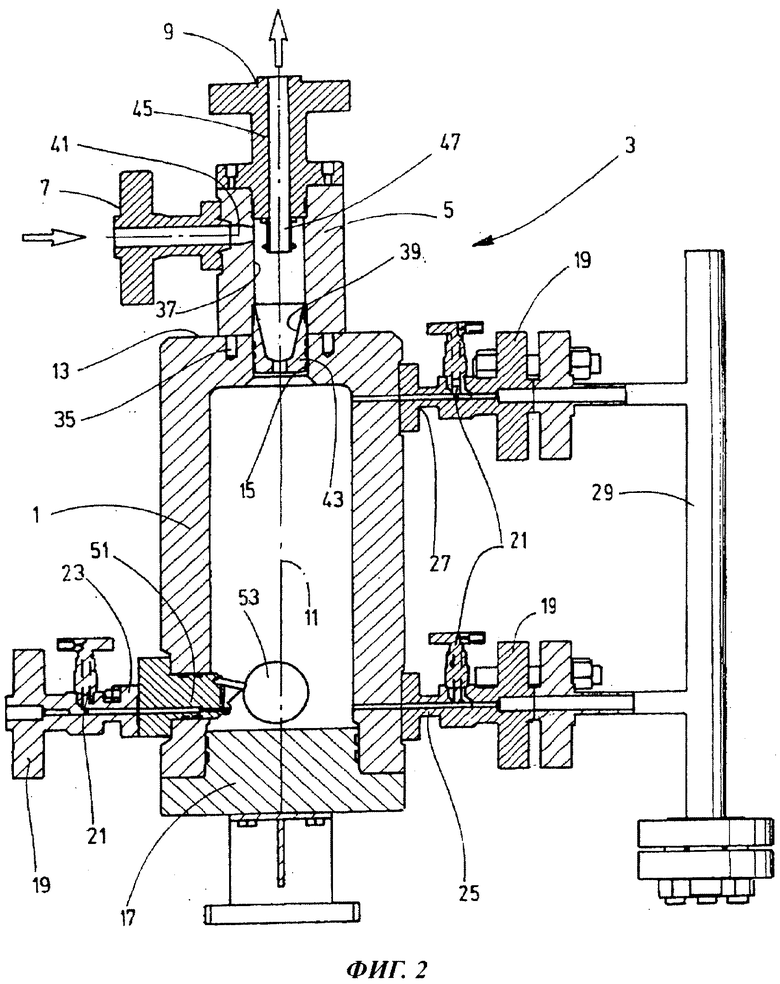

Фигура 2: уменьшенный примерно в восемь раз по сравнению с реальными размерами продольный разрез сборного резервуара с подсоединенными агрегатами согласно варианту осуществления, изображенному на фигуре 1.

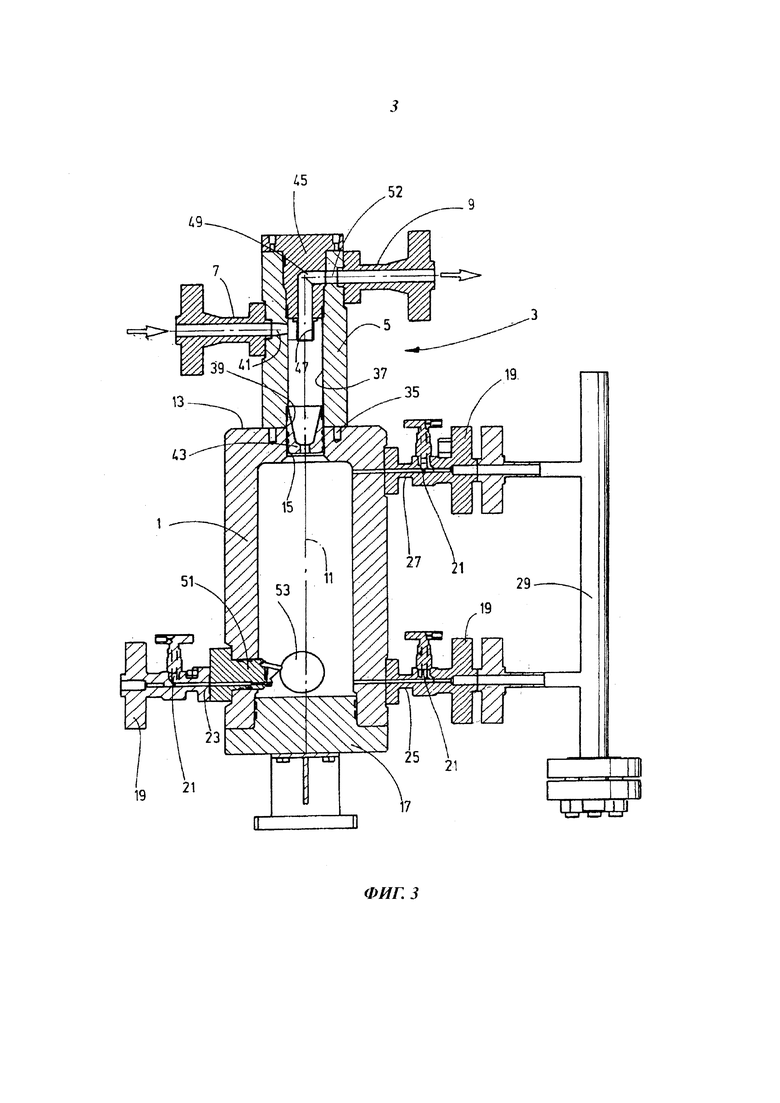

Фигура 3: аналогичный фигуре 2 продольный разрез модифицированного варианта осуществления.

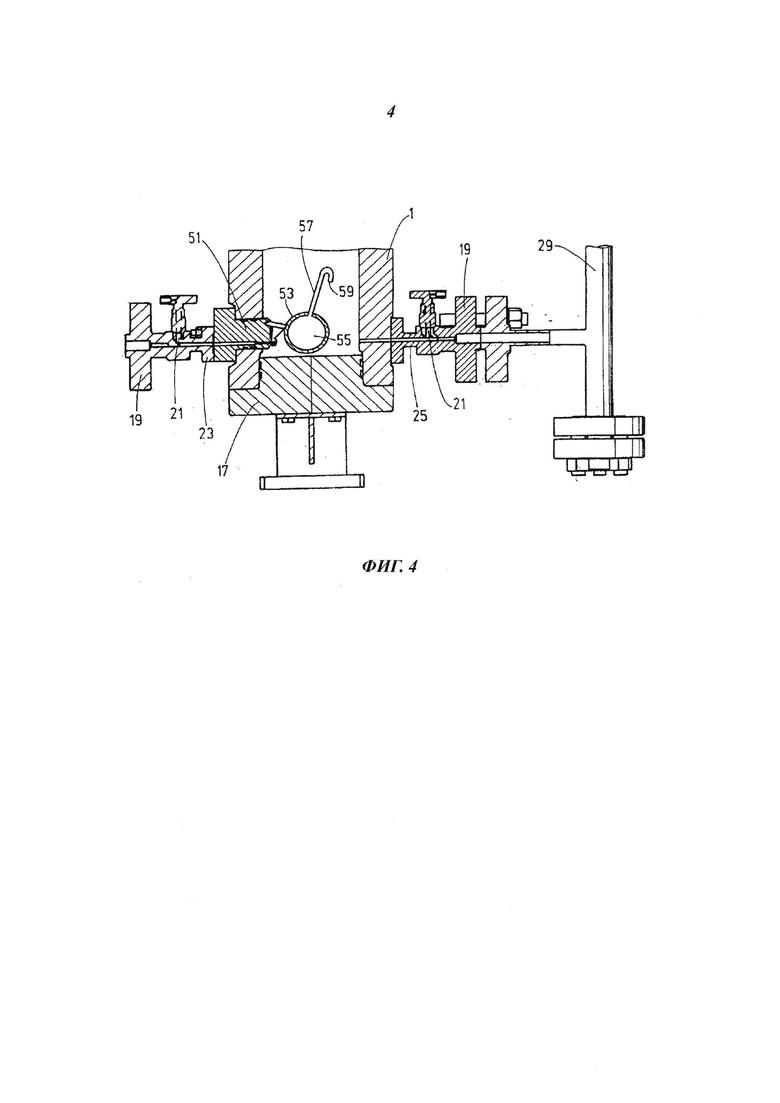

Фигура 4: продольный разрез фрагмента нижней части другого модифицированного варианта устройства, описываемого изобретением.

Осуществление изобретения

На фигуре 1 изображен сборный резервуар 1 и установленный на его верхнюю сторону с возможностью снятия циклонный сепаратор 3. На корпусе 5 циклона, детально показанном на фигуре 2, находится приточный штуцер 7 для ввода подлежащего кондиционированию газа и выпускной штуцер 9. Сборный резервуар 1 имеет форму полого цилиндра с вертикальной осью 11, верхняя сторона 13 которого, изображенная на фигуре сверху, закрыта, за исключением входного отверстия 15. Нижняя оконечность герметично закрыта днищем 17. Сборный резервуар 1 с днищем 17 имеет, соответственно, большую толщину 1 стенки, что позволяет получить сосуд высокого давления, выдерживающий давление более 100 бар.

Как лучше всего видно на фигуре 1, на сборном резервуаре 1 имеется несколько штуцеров, каждый из которых оснащен соединительным фланцем 19 и игольчатым клапаном 21, из которых на фигуре 2 в области днища 17 виден выпускной штуцер 23 и штуцер 25 датчика. По вертикали над штуцером 25 датчика со стороны днища расположен второй штуцер 27 датчика. Оба штуцера 25, 27 датчиков соединены с сенсорным устройством 29, образующим своего рода трубки, соединяющиеся с внутренней частью сборного резервуара 1. Сенсорное устройство 21 для распознавания уровня наполнения сборного резервуара 1 содержит известное устройство для бесконтактной индикации положения элемента, находящегося в трубе датчика, например, поплавка с постоянными магнитами или ферромагнитными компонентами.

Кроме штуцеров, показанных на фигурах 2 и 3, на сборном резервуаре 1, как показано на фигуре 1, на уровне верхнего штуцера 27 датчика соединительного предусмотрен вентиляционный штуцер 31, а также расположенный со стороны днища второй выпускной штуцер 33. Из двух выпускных штуцеров 23 и 33 для автоматически управляемого выпуска субстанций, накопленных в сборном контейнере 1, предназначен выпускной штуцер 23, в то время как второй выпускной штуцер 33 предназначен для управляемого вручную слива с помощью соответствующего игольчатого клапана 21.

Как показано на фигурах 2 и 3, в обоих вариантах осуществления, изображенных на этих фигурах, циклонный сепаратор 3 со своим корпусом 5 циклона закреплен на верхней стороне 13 сборного резервуара 1 с возможностью снятия посредством резьбового соединения 35. Поэтому, в зависимости от условий, на сборный резервуар 1 можно устанавливать сепараторы с циклоном желаемого размера и/или нужной конструкции. Обычно в циклонных сепараторах 3 в корпусе 5 циклона на нижней оконечности впускного цилиндра 37 предусмотрен ускорительный конус 39, расположенный на переходе между корпусом 5 и верхней стороной 13 сборного резервуара 1 и входящий во входное отверстие 15 резервуара 1 и, тем самым, в его внутреннюю полость. За счет сужения конуса 39 скорость вращения вихревого потока, генерируемого потоком газа, входящим через приточное отверстие 41 приточного штуцера 7 во впускном цилиндре 37, увеличивается настолько, чтобы субстанции, не имеющие газообразной формы, например, жидкости и/или частицы, ускорялись к стенке конуса 39 и, тем самым, замедлялись настолько, чтобы они могли отделиться от потока и опуститься вниз в сборный резервуар 1.

Как показано на фигурах 2 и 3, ускорительный конус 39 сформирован во вставке 43. Таким образом, при необходимости можно заменить не только циклонный сепаратор 3 с корпусом 5 циклона, но и вставку 43, если окажется целесообразным другой размер и/или форма конуса 39. На верхней стороне корпуса 5 циклона установлен, также с возможностью снятия, выпускной блок 45. Этот блок содержит в качестве погружной трубки выпускной канал 47, проходящий соосно вертикальной оси 11 во впускном цилиндре 37. Этот канал в варианте осуществления, изображенном на фигуре 2, проходит прямолинейно вдоль оси 11 к выпускному штуцеру 9, расположенному в верхней части.

Вариант осуществления, изображенный на фигуре 3, отличается от примера, показанного на фигуре 2, исключительно конструкцией выпускного блока 45. В отличие от фигуры 2, выпускной канал 47 имеет изгиб 49, в котором выпускной канал 47 переходит в горизонтальный участок 52, ведущий к расположенному сбоку выпускному штуцеру 9.

В обоих вариантах осуществления, показанных на фигурах 2 и 3, дополнительно к выпускному штуцеру 33 с ручным управлением, видимым только на фигуре 1, предусмотрена возможность автоматического управления дополнительного выпускного штуцера 23, показанного на фигурах 2-4. В качестве примера такого управления на фигурах 2-4 в схематичном и сильно упрощенном виде показана клапанная вставка 51, расположенная в выпускном штуцере 23 и содержащая поплавковый клапан. Этот клапан приводится в действие поплавковым шаром 53, плавающим в жидкости, накопленной в сборном резервуаре 1. Предпочтительно, для обеспечения плавучести поплавок 53, как показано на фигуре 4, выполнен в виде полого шара. Для того чтобы избежать сдавливания полого поплавка 53 при высоком давлении, которое может нагнетаться в сборном резервуаре 1, как показано на фигуре 4, для внутренней полости 55 шара 53 предусмотрено устройство компенсации давления, образованное в примере на фигуре 4 компенсирующей трубкой 57, верхняя оконечность которой изогнута таким образом, чтобы стекающие сверху вещества не попадали в отверстие 59 трубки.

Изобретение позволяет реализовать своеобразную модульную систему, выражающуюся в том, что со сборным резервуаром 1, имеющим постоянную конструкцию и оснащенным присоединенными компонентами, используют циклоны различных размеров и различного исполнения, причем дополнительную адаптацию можно выполнять путем изменения конструкции выпускного блока 45 для верхнего или бокового выпускного штуцера 9 и/или использования различных вставок 43 для придания нужной формы ускорительному конусу 39.

Как показано на фигуре 1, к соединительному фланцу 19 приточного штуцера 7 присоединен газовый охладитель 61, в котором можно охлаждать подлежащий кондиционированию газ, поступающий в циклонный сепаратор 3. При охлаждении до температуры ниже точки росы, например, до 10K ниже точки росы, паровую фазу можно перевести в жидкую фазу, что позволит оптимизировать сепарацию в циклонном сепараторе 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ДЛЯ СБОРА И ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ АЭРОЗОЛЬНЫХ ЧАСТИЦ | 2008 |

|

RU2397801C2 |

| СПОСОБ ГЛУБОКОЙ ОЧИСТКИ ПРОМЫВОЧНОЙ ВОДЫ, ИСПОЛЬЗУЕМОЙ В ПРОЦЕССЕ ПРЕОБРАЗОВАНИЯ МЕТАНОЛА В ОЛЕФИНЫ | 2020 |

|

RU2821462C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО КОНДИЦИОНИРОВАНИЯ ПОСТУПАЮЩЕГО ИЗ ХРАНИЛИЩА ПРИРОДНОГО ГАЗА | 2009 |

|

RU2471116C2 |

| СУШИЛКА ДЛЯ ВЫСУШИВАЕМОГО МАТЕРИАЛА | 2009 |

|

RU2490572C2 |

| УСТРОЙСТВО И СПОСОБ ДОЗИРОВАНИЯ ПОРОШКА | 2006 |

|

RU2460677C2 |

| СИСТЕМА КОНДИЦИОНИРОВАНИЯ ВОЗДУХА ВОЗДУШНОГО СУДНА, СНАБЖЕННАЯ ВЫПУСКАМИ ЦИКЛОННОГО ТИПА | 2007 |

|

RU2417925C2 |

| СПОСОБ ЭКСПЛУАТАЦИИ УСТАНОВКИ ОБРАБОТКИ ПОВЕРХНОСТИ, КОМПЛЕКТ ФИЛЬТРУЮЩИХ МОДУЛЕЙ И УСТАНОВКА ОБРАБОТКИ ПОВЕРХНОСТИ | 2014 |

|

RU2666854C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ РАЗМОРАЖИВАНИЯ ИСПАРИТЕЛЯ ПРИМЕНИТЕЛЬНО К УСТАНОВКЕ КОНДИЦИОНИРОВАНИЯ ВОЗДУХА | 2013 |

|

RU2638704C2 |

| СИСТЕМА САНИТАРНОЙ ОБРАБОТКИ И СИСТЕМА КОМПОНЕНТОВ, ПРОИЗВОДЯЩИХ ОЗОНИРОВАННУЮ ЖИДКОСТЬ | 2004 |

|

RU2371395C2 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ОЧИСТКИ ТЕКУЧЕЙ СРЕДЫ | 2019 |

|

RU2803224C2 |

Изобретение относится к кондиционированию изолирующих газов. Устройство для кондиционирования газов включает сепарирующее устройство (3), предназначенное, в частности, для отделения жидкостей и/или частиц от газа, проходящего через устройство, со сборным резервуаром (1) для отделенных веществ, причем сепарирующее устройство (3) содержит циклонный сепаратор (3), при этом на сборном резервуаре (1) предусмотрены два штуцера (25, 27) датчиков, соединенные с сенсорным устройством (29), представляющим собой трубки, соединяющиеся с внутренней частью сборного резервуара (1). Сепарирующее устройство (3) может быть выполнено в виде самостоятельного узла, через который может проходить газ, и установлено на сборный резервуар (1) с возможностью замены. Данная конструкция обеспечивает низкую потребность в техосмотре, низкие эксплуатационные затраты, эффективную сепарацию и возможность контроля устройства снаружи. 2 н. и 10 з.п. ф-лы, 4 ил.

1. Устройство для кондиционирования газов, в частности изолирующих газов, с сепарирующим устройством (3), предназначенным, в частности, для отделения жидкостей и/или частиц от газа, проходящего через устройство, и со сборным резервуаром (1) для отделенных веществ, причем сепарирующее устройство (3) содержит циклонный сепаратор (3), отличающееся тем, что на сборном резервуаре (1) предусмотрены два штуцера (25, 27) датчиков, соединенные с сенсорным устройством (29), представляющим собой трубки, соединяющиеся с внутренней частью сборного резервуара (1).

2. Устройство для кондиционирования газов, в частности изолирующих газов, с сепарирующим устройством (3), предназначенным, в частности, для отделения жидкостей и/или частиц от газа, проходящего через устройство, и со сборным резервуаром (1) для отделенных веществ, причем сепарирующее устройство (3) выполнено в виде самостоятельного узла, через который может проходить газ, и установлено на сборный резервуар (1) с возможностью замены, отличающееся тем, что на сборном резервуаре (1) предусмотрены два штуцера (25, 27) датчиков, соединенные с сенсорным устройством (29), представляющим собой трубки, соединяющиеся с внутренней частью сборного резервуара (1).

3. Устройство по п. 1 или 2, отличающееся тем, что сепарирующее устройство (3) расположено на верхней стороне (13) сборного резервуара (1) и соединено с ним посредством входного отверстия (15).

4. Устройство по п. 1, отличающееся тем, что циклонный сепаратор (3) содержит корпус (5) циклона с приточным отверстием (41), расположенным таким образом, чтобы поток газа образовывал внутри корпуса (5) вихревой поток, закручивающийся вокруг вертикальной оси (11) корпуса, при этом на корпусе (5) циклона установлен с возможностью замены выпускной блок (45) с проходящим вверх выпускным каналом (47), соосным вертикальной оси (11).

5. Устройство по п. 4, отличающееся тем, что выпускной канал (47) прямолинейно проходит к выпускному штуцеру (9), предпочтительно, в задаваемом осевом направлении.

6. Устройство по п. 4, отличающееся тем, что выпускной канал (47) имеет участок (52), примыкающий к его вертикальному участку и проходящий в горизонтальном направлении к выпускному штуцеру (9).

7. Устройство по п. 1 или 2, отличающееся тем, что на пути движения потока газа, поступающего в сепарирующее устройство (3), предусмотрен охладитель газа (61).

8. Устройство по п. 1 или 2, отличающееся тем, что в нижней части сборного резервуара (1) предусмотрено управляемое выпускное устройство (21; 51) для накопленной жидкости.

9. Устройство по п. 1 или 2, отличающееся тем, что предусмотрено выпускное устройство с ручным управлением, например, в виде игольчатого клапана (21).

10. Устройство по п. 1 или 2, отличающееся тем, что к сборному резервуару (1) присоединено сенсорное устройство (29), предназначенное для распознавания уровня накопленной жидкости.

11. Устройство по п. 10, отличающееся тем, что предусмотрено выпускное устройство (23), управляемое сигналом сенсорного устройства (29), распознающего уровень наполнения.

12. Устройство по п. 11, отличающееся тем, что выпускное устройство (23) содержит выпускной клапан (51), управляемый поплавком (53), находящимся в сборном резервуаре (1).

| DE 102009025395 A1, 23.12.2010 | |||

| US 2005039599 A1, 24.02.2005 | |||

| Устройство для увлажнения воздуха | 1982 |

|

SU1038740A2 |

| Датчик уровня | 1977 |

|

SU648843A1 |

| УCТРОЙСТВО И СПОСОБ ДЛЯ УПРАВЛЕНИЯ ОХЛАЖДАЮЩИМИ СИСТЕМАМИ | 2006 |

|

RU2417344C2 |

Авторы

Даты

2018-02-06—Публикация

2013-04-05—Подача