Изобретение относится к измельчительным устройствам, в частности к многокамерным вибромельницам с цилиндрическими мелющими телами. Наиболее широко оно может быть использовано для тонкого измельчения и гомогенизации строительных смесей, в том числе пигментов.

Наиболее близким техническим решением, принимаемым за прототип, является вибрационная мельница (а.с. СССР №559725 - прототип), содержащая горизонтально установленный на опору через эластичные амортизаторы корпус с приводным дебалансным вибратором и измельчительными камерами, в которых свободно размещены мелющие цилиндрические тела и которые соединены друг с другом течками для межкамерной перегрузки измельчаемого материала. Мельница отличается простотой, надежностью и компактностью, однако, при этом для нее характерны низкая производительность и степень измельчения из-за малой рабочей площади мелющих тел.

Недостатком прототипа является сравнительно невысокая производительность и степень измельчения из-за невысокого демпфирования системы виброизоляции корпуса вибрационной мельницы.

Технически достижимый результат - повышение производительности и степени измельчения.

Это достигается тем, что в вибрационной мельнице, содержащей горизонтально установленный на опору через эластичные амортизаторы корпус с приводным дебалансным вибратором и измельчительными камерами, в которых свободно размещены мелющие цилиндрические тела и которые соединены друг с другом течками для межкамерной перегрузки измельчаемого материала, в которой в соответствии с настоящим изобретением мелющие тела выполнены в виде свободно установленных одна в другую труб и стержня, при этом двойной радиальный зазор В между контактирующими поверхностями мелющей камеры, труб и стержня находится в пределах зависимости: В=(0,7÷1,0)2А, где А - амплитуда круговых колебаний корпуса, при этом вал соединен с электродвигателем, который установлен на опоре с вибродемпфирующей пластиной, через компенсационную муфту, при этом опора установлена на демпфирующие устройства.

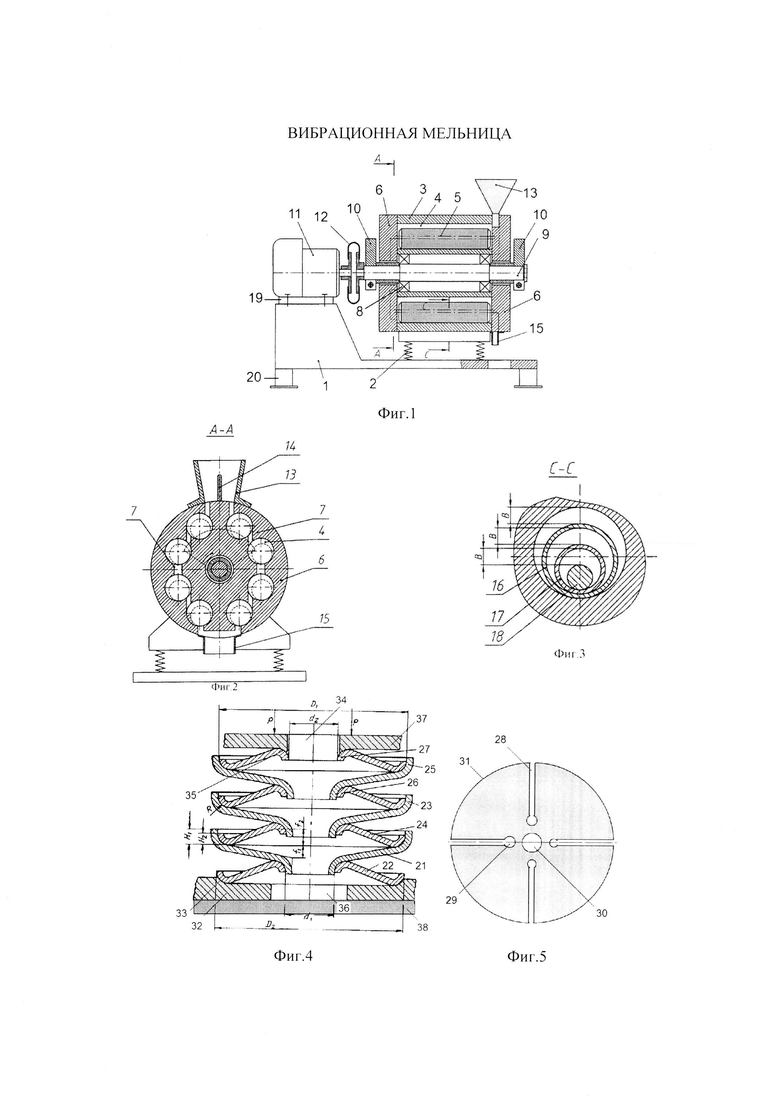

На фиг. 1 представлен фронтальный разрез вибрационной мельницы, на фиг. 2 - разрез А-А фиг. 1, на фиг. 3 - разрез С-С фиг. 1, на фиг. 4, 5 - схема виброизоляторов 2.

Вибрационная мельница содержит горизонтально установленный на опору 1 через эластичные виброизоляторы 2 корпус 3 со сквозными цилиндрическими измельчительными камерами 4, размещенными по окружности корпуса 3. Внутри камер 4 свободно размещены комплексные мелющие тела 5. Корпус 3 с обеих сторон закрыт торцевыми крышками 6, в которых выполнены перегрузочные пазы 7, размещенные между торцами камер.

В подшипниках 8 корпуса 3 установлен вал 9, на обоих концах которого смонтированы дебалансные вибраторы 10. Вал 9 соединен с электродвигателем 11, установленным на опоре 1 с вибродемпфирующей пластиной 19, через компенсационную муфту 12, при этом опора 1 установлена на демпфирующие устройства 20. В верхней части торцевой крышки корпуса 3 закреплена приемная воронка 13 с центральной перегородкой 14, а на нижней части другой торцевой крышки смонтирована разгрузочная течка 15. Комплексные мелющие тела 5 (фиг. 3) состоят из наружной трубы 16, внутренней трубы 17 с размещенным внутри нее стержнем 18, причем суммарный радиальный зазор В между их рабочими поверхностями находится в зависимости: В=(0,7÷1,0)2А, где А - амплитуда корпуса 3.

При использовании коэффициента менее 0,7 технологический эффект резко снижается из-за уменьшения мелющей силы, а при превышении его значения более 1,0 затрудняется равномерная обкатка тел друг по другу, что также приводит к ухудшению технологических показателей.

Каждый из виброизоляторов 2, на котором установлен корпус 3 с приводными дебалансными вибраторами 10, выполнен на базе кольцевой конусной пружины, состоящей из набора, включающего, по крайней мере, один внешний 21 и два внутренних 22 и 24 кольцевых упругих конусных дисков (фиг. 4, 5), размещенных между основанием 32 и крышкой 37 пружины. Каждый из внешних 22, 23, 25 и внутренних 22, 24, 26, 27 кольцевых упругих конусных дисков выполнен в виде усеченных конусных поверхностей и содержит, по крайней мере, три радиальных паза 28, направленных от большего основания 31 усеченного конуса к меньшему основанию 30.

Каждый из радиальных пазов 28 заканчивается отверстием 29 для снятия напряжений. Сопряжение боковых конусных поверхностей внешних 21, 32, 25 кольцевых упругих конусных дисков с боковыми конусными поверхностями внутренних 22, 24, 26, 27 кольцевых упругих конусных дисков выполнено в виде сферических сегментов радиусом R, имеющихся на каждом из дисков в количестве двух, расположенных соответственно у большего основания 31 усеченного конуса и меньшего основания 30 каждого из дисков. При этом сферические сегменты выполнены заедино с коническими поверхностями каждого из дисков и направлены в разные стороны от образующей конической поверхности, т.е. один сферический сегмент каждого диска направлен внутрь конической поверхности, а другой - наружу. Высота внутреннего конуса f1 внешнего кольцевого конусного диска 21 выполнена по расчету, а высота f2 внутреннего конуса внутреннего кольцевого конусного диска 22 выполнена, например, несколько больше, чем f1.

Для создания опоры пружины при выборе хода ее на максимальную величину и для ограничения перемещения кольцевого упругого конусного диска 23 он имеет высоту H1, например, несколько большую высоты Н2 кольцевого упругого конусного диска 25.

Для фиксации пружины на вибрирующем основании (на чертеже не показано) служит центральное отверстие 36 в основании 32 пружины, а для крепления виброизолируемого объекта (на чертеже не показан) - центральное резьбовое отверстие 34 в крышке 37 пружины, собранной, например, как показано на фиг. 2, из семи кольцевых конусных дисков, находящихся в свободном состоянии. Число внешних и внутренних дисков может быть различным в зависимости от жесткости и величины хода пружины.

Для использования кольцевой конусной пружины без направляющей гильзы или центрирующей оправки внутренний диаметр Д1 кольцевого упругого конусного диска 21 и наружный диаметр Д2 кольцевого упругого конусного диска 22, а также внутренний диаметр d2 кольца 27 и наружный диаметр d1 кольцевого упругого конусного диска 22 выполнены, например, по подвижной посадке. Возможен вариант выполнения боковых конусных поверхностей внешних и внутренних кольцевых упругих конусных дисков без радиальных пазов 28 (фиг. 3). Сопряжение боковых конусных поверхностей внутренних 22, 24, 26, 27 кольцевых упругих конусных дисков с основанием 32 и крышкой 37 выполнено в виде сферических сегментов соответственно 33 и 35 радиусом R.

Возможен вариант выполнения боковых конусных поверхностей внутренних кольцевых упругих конусных дисков и сферических сегментов с покрытием их с двух сторон вибродемпфирующим материалом, например полиуретаном (на чертеже не показано).

Возможен вариант выполнения боковых конусных поверхностей внутренних и внешних кольцевых упругих конусных дисков и сферических сегментов с покрытием их с двух сторон вибродемпфирующим материалом, например полиуретаном (на чертеже не показано).

Возможен вариант выполнения поверхностей сопряжения боковых конусных поверхностей внутреннего 22 кольцевого упругого конусного диска с основанием 32, выполненных в виде сферических сегментов 33 радиусом R, покрытых фрикционным материалом, выполненным из композиции, включающей следующие компоненты при их соотношении, мас. %: смесь резольной и новолачной фенолоформальдегидных смол в соотношении 1:(0,2-1,0) 28÷34%, волокнистый минеральный наполнитель, содержащий стеклоровинг или смесь стеклоровинга и базальтового волокна в соотношении 1:(0,1-1,0) 12÷19%, графит 7÷18%, модификатор трения, содержащий технический углерод в виде смеси с каолином и диоксидом кремния 7÷15%, баритовый концентрат 20÷35%, тальк 1,5÷3,0%.

Кольцевая конусная пружина с демпфирующим основанием работает следующим образом.

Под нагрузкой Р кольцевые конусные диски взаимодействуют один с другим одновременно как внешними, так и внутренними рабочими поверхностями своих сферических сегментов. В процессе работы энергия от воспринимаемых пружиной нагрузок расходуется на упругую деформацию каждого кольцевого конусного диска, например по аналогии как с каждым витком винтовой пружины, а также на рассеивание энергии за счет трения при перемещении их сферических сегментов, например по аналогии как осуществляется демпфирование при «сухом трении». Кроме того, в предлагаемой конструкции значительно уменьшается напряжение на кромках колец пружины по сравнению с тарельчатыми пружинами, что позволяет повысить допускаемые напряжения в материале и, следовательно, нагрузку, а также несколько увеличить величину хода. Перемещение кольцевых конусных дисков обеспечивает разность нагрузочных и разгрузочных характеристик пружины за один ход ее под нагрузкой, что, в свою очередь, обеспечивает, например, некоторое повышенное затухание механических колебаний системы в целом. Пружина выполнена так, что изготовление ее кольцевых конусных дисков можно осуществить из разных материалов и различных заготовок, например, из листовых стальных и цветных литейных сплавов, а также из соответствующих неметаллических материалов, в том числе и из пластических масс и им подобных материалов.

Возможен вариант (фиг. 2), когда к нижней части основания 12 пружины присоединен демпфирующий элемент 18, состоящий из трех промежуточных вибродемпфирующих слоев: первый слой - из дисперсного упругодемпфирующего материала, в котором может быть использована крошка, например следующих материалов: резины, пробки, пенопласта, капрона, вспененного полимера, а также крошка твердых вибродемпфирующих материалов, например таких как пластикат типа «Агат», «Антивибрит», «Швим» с размером фракций крошки 1,5÷2,5 мм, второй слой - из вязаных упругих синтетических нитей, причем размер ячеек, вязаных из упругих синтетических нитей, на 10÷15% меньше размеров фракций крошки вибродемпфирующих материалов; и третий слой - из сплошного демпфирующего материала, в котором может быть использована губчатая резина, иглопробивной материал типа «Вибросил» на базе кремнеземного или алюмоборосиликатного волокна, а также нетканый вибродемпфирующий материал.

Вибрационная мельница работает следующим образом.

Исходный материал загружается в приемную воронку 13 под навалом и благодаря центральной перегородке 14 разделяется на два равных потока, которые по перегрузочным пазам 7 в торцевых крышках 6 проходят последовательно по левому и правому ряду измельчительных камер 4. От электродвигателя 11 крутящий момент передается валу 9 через муфту 12. При вращении сидящих на валу 9 дебалансных вибраторов 10 создается центробежная сила, заставляющая корпус 3 совершать на виброизоляторах 2 круговые колебания с амплитудой А. При этом комплексные мелющие тела 5 получают круговые колебания по стенкам камер 4 через слой измельчаемого материала. Материал получает псевдоожиженное состояние и подобно жидкости перемещается от входа камеры к ее выходу и далее к входу следующей камеры. Псевдоожиженный материал проходит также в зазоры между мелющими трубами 16, 17 и стержнем 18, что приводит к существенному увеличению поверхности помола и проскальзыванию мелющих тел относительно друг друга, что приводит к повышению производительности и степени измельчения на 50%.

Проведенные испытания показали, что при измельчении кварца с частицами размером 6 мм получен продукт, содержащий 90% частиц мельче 3 мкм при производительности 15 кг/ч и двигателе 6 кВт. Таким образом, степень измельчения достигает 1500, что невозможно осуществить ни в одной из известных мельниц.

Мельница имеет один вал с симметричными вибраторами, не требующими самосинхронизации или специальных кинематических связей между собой. Этим определяется простота конструкции.

Наконец, одинаковые условия работы камер обеспечивают одинаковый износ мелющих тел, что повышает стабильность технологических показателей.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЬЦЕВАЯ КОНУСНАЯ ПРУЖИНА С ДЕМПФИРУЮЩИМ ОСНОВАНИЕМ | 2016 |

|

RU2649977C1 |

| КОЛЬЦЕВАЯ КОНУСНАЯ ПРУЖИНА С ДЕМПФИРУЮЩИМ ОСНОВАНИЕМ | 2017 |

|

RU2648643C1 |

| КОЛЬЦЕВАЯ КОНУСНАЯ ПРУЖИНА | 2016 |

|

RU2649563C1 |

| СИСТЕМА ВИБРОИЗОЛЯЦИИ | 2017 |

|

RU2646694C1 |

| СИСТЕМА ВИБРОИЗОЛЯЦИИ ТЕЛЕЖКИ ТРАНСПОРТНОГО СРЕДСТВА | 2017 |

|

RU2658723C1 |

| КОЛЬЦЕВАЯ КОНУСНАЯ ПРУЖИНА КОЧЕТОВА | 2015 |

|

RU2606903C2 |

| ВИБРОЗАЩИТНАЯ СИСТЕМА С МЕХАНИЗМОМ РЕГУЛИРОВАНИЯ ЕЕ УПРУГОДИССИПАТИВНЫХ СВОЙСТВ | 2017 |

|

RU2649566C1 |

| ПАКЕТ КОЛЬЦЕВЫХ ПРУЖИН КОЧЕТОВА | 2015 |

|

RU2582635C1 |

| ПАКЕТ КОЛЬЦЕВЫХ КОНУСНЫХ ПРУЖИН КОЧЕТОВА | 2015 |

|

RU2582638C1 |

| КОЛЬЦЕВАЯ КОНУСНАЯ ПРУЖИНА | 2015 |

|

RU2606904C2 |

Изобретение относится к измельчительным устройствам, в частности к многокамерным вибромельницам с цилиндрическими мелющими телами, и может быть использовано для тонкого измельчения и гомогенизации строительных смесей, в том числе пигментов. Вибрационная мельница содержит горизонтально установленный на опоре через виброизоляторы корпус с приводным дебалансным вибратором и измельчительными камерами, в которых свободно размещены мелющие цилиндрические тела. Мелющие тела выполнены в виде свободно установленных одна в другую труб и стержня. Опора установлена на демпфирующие устройства. Каждый из виброизоляторов выполнен на базе кольцевой конусной пружины, состоящей из набора последовательно чередующихся конусных дисков большего и меньшего диаметров с отогнутыми в противоположные стороны краями по радиусу. При этом каждый из внешних и внутренних кольцевых упругих конусных дисков выполнен в виде усеченных конусных поверхностей и содержит по крайней мере три радиальных паза, направленных от большего основания усеченного конуса к меньшему основанию, причем каждый из радиальных пазов заканчивается отверстием для снятия напряжений, а сопряжение боковых конусных поверхностей внешних кольцевых упругих конусных дисков с боковыми конусными поверхностями внутренних кольцевых упругих конусных дисков выполнено в виде сферических сегментов радиусом R. Сферические сегменты выполнены заедино с коническими поверхностями каждого из дисков и направлены в разные стороны от образующей конической поверхности. Боковые конусные поверхности внутренних кольцевых упругих конусных дисков и сферических сегментов покрыты вибродемпфирующим материалом, а поверхности сопряжения боковых конусных поверхностей внутреннего кольцевого упругого конусного диска с основанием, выполненные в виде сферических сегментов радиусом R, покрыты фрикционным материалом. Фрикционный материал выполнен из композиции, включающей следующие компоненты при их соотношении, мас. %: смесь резольной и новолачной фенолоформальдегидных смол в соотношении 1:(0,2-1,0) 28÷34%, волокнистый минеральный наполнитель, содержащий стеклоровинг или смесь стеклоровинга и базальтового волокна в соотношении 1:(0,1-1,0) 12÷19%, графит 7÷18%, модификатор трения, содержащий технический углерод в виде смеси с каолином и диоксидом кремния 7÷15%, баритовый концентрат 20÷35%, тальк 1,5÷3,0%. В мельнице обеспечивается повышение производительности и степени измельчения. 1 з.п. ф-лы, 5 ил.

1. Вибрационная мельница, содержащая горизонтально установленный на опоре через виброизоляторы корпус с приводным дебалансным вибратором и измельчительными камерами, в которых размещены мелющие цилиндрические тела и которые соединены друг с другом течками для межкамерной перегрузки измельчаемого материала, мелющие тела выполнены в виде свободно установленных одна в другой труб и стержня, при этом двойной радиальный зазор В между контактирующими поверхностями мелющей камеры, труб и стержня находится в пределах зависимости: В=(0,7÷1,0)2А, где А - амплитуда круговых колебаний корпуса, вал соединен с электродвигателем, который установлен на опоре с вибродемпфирующей пластиной, через компенсационную муфту, при этом опора установлена на демпфирующие устройства, отличающаяся тем, что каждый из виброизоляторов, на котором установлен корпус с приводным дебалансным вибратором, выполнен на базе кольцевой конусной пружины, состоящей из набора конусных дисков, причем набор составлен из последовательно чередующихся дисков большего и меньшего диаметров с отогнутыми в противоположные стороны краями по радиусу, обеспечивающему сопряжение дисков одного с другим, набор состоит по крайней мере из одного внешнего и двух внутренних кольцевых упругих конусных дисков, размещенных между основанием и крышкой пружины, при этом каждый из внешних и внутренних кольцевых упругих конусных дисков выполнен в виде усеченных конусных поверхностей и содержит по крайней мере три радиальных паза, направленных от большего основания усеченного конуса к меньшему основанию, причем каждый из радиальных пазов заканчивается отверстием для снятия напряжений, а сопряжение боковых конусных поверхностей внешних кольцевых упругих конусных дисков с боковыми конусными поверхностями внутренних кольцевых упругих конусных дисков выполнено в виде сферических сегментов радиусом R, имеющихся на каждом из дисков в количестве двух, расположенных соответственно у большего основания усеченного конуса и меньшего основания каждого из дисков, при этом сферические сегменты выполнены заедино с коническими поверхностями каждого из дисков и направлены в разные стороны от образующей конической поверхности, т.е. один сферический сегмент каждого диска направлен внутрь конической поверхности, а другой - наружу, боковые конусные поверхности внутренних кольцевых упругих конусных дисков и сферических сегментов покрыты вибродемпфирующим материалом, например полиуретаном, при этом поверхности сопряжения боковых конусных поверхностей внутреннего кольцевого упругого конусного диска с основанием, выполненные в виде сферических сегментов радиусом R, покрыты фрикционным материалом, выполненным из композиции, включающей следующие компоненты при их соотношении, мас. %: смесь резольной и новолачной фенолоформальдегидных смол в соотношении 1:(0,2-1,0) 28÷34%, волокнистый минеральный наполнитель, содержащий стеклоровинг или смесь стеклоровинга и базальтового волокна в соотношении 1:(0,1-1,0) 12÷19%, графит 7÷18%, модификатор трения, содержащий технический углерод в виде смеси с каолином и диоксидом кремния 7÷15%, баритовый концентрат 20÷35%, тальк 1,5÷3,0%.

2. Вибрационная мельница по п. 1, отличающаяся тем, что к нижней части основания пружины виброизолятора присоединен демпфирующий элемент, состоящий из трех промежуточных вибродемпфирующих слоев: первый слой - из дисперсного упругодемпфирующего материала, в котором может быть использована крошка, например следующих материалов: резины, пробки, пенопласта, капрона, вспененного полимера, а также крошка твердых вибродемпфирующих материалов, например таких как пластикат типа «Агат», «Антивибрит», «Швим» с размером фракций крошки 1,5÷2,5 мм, второй слой - из вязаных упругих синтетических нитей, причем размер ячеек, вязаных из упругих синтетических нитей, на 10÷15% меньше размеров фракций крошки вибродемпфирующих материалов; и третий слой - из сплошного демпфирующего материала, в котором может быть использована губчатая резина, иглопробивной материал типа «Вибросил» на базе кремнеземного или алюмоборосиликатного волокна, а также нетканый вибродемпфирующий материал.

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2006 |

|

RU2319547C1 |

| Способ включения химических источников тока | 1946 |

|

SU74580A1 |

| ВИБРАЦИОННАЯ ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА | 2015 |

|

RU2604005C1 |

| ПАКЕТ КОЛЬЦЕВЫХ КОНУСНЫХ ПРУЖИН | 2015 |

|

RU2584290C1 |

| ПАКЕТ КОЛЬЦЕВЫХ КОНУСНЫХ ПРУЖИН КОЧЕТОВА | 2015 |

|

RU2582638C1 |

| Устройство для закрепления арматуры в форме при ее натяжении | 1986 |

|

SU1474239A1 |

Авторы

Даты

2018-02-14—Публикация

2017-01-26—Подача