Изобретение относится к измельчительным устройствам, в частности к многокамерным вибромельницам с цилиндрическими мелющими телами. Наиболее широко оно может быть использовано для тонкого измельчения и гомогенизации строительных смесей, в том числе пигментов.

В вибророликовых мельницах цилиндрические мелющие тела обкатываются по стенкам цилиндрических измельчающих камер через слой перерабатываемого материала. В отличие от барабанных и вибрационных шаровых мельниц здесь удается обеспечить принудительное внутрислойное самоизмельчение материала. Поэтому частицы готового продукта имеют не окатанную, а оскольчатую форму с развитой поверхностью, что обеспечивает повышенную механохимическую активность упомянутого продукта. Кроме того, многокомпонентное исходное сырье одновременно подвергается качественной гомогенизации.

Известна вибрационная мельница (а.с. СССР №852355 от 18.07.79), содержащая четыре эластично установленных на общую опору корпуса, каждый из которых снабжен своим вибратором, измельчительной камерой и мелющими цилиндрическими телами. Вибраторы соединены между собой шестернями так, что при синхронном вращении обеспечивается динамическое равновесие системы. Каждая камера загружается исходным материалом индивидуально.

Недостатком мельницы является сложность конструкции, а также затрудненность последовательной загрузки камер. Степень измельчения мельницы низкая.

Известна также вибрационная мельница (а.с. СССР №772587 от 16.04.79 г.), содержащая горизонтально установленный на опору через эластичные амортизаторы корпус с приводным дебалансным вибратором и измельчительными камерами, в которых размещены мелющие ролики, снабженные общим противовибратором. Камеры соединены друг с другом перегрузочными течками.

Наличие противовибратора обеспечивает динамическое равновесие системы, однако размещение противовибраторов на мелющих роликах усложняет конструкцию и не позволяет использовать более двух камер, так как при большем их количестве затруднительно обеспечить надежную беззазорную обкатку роликов по стенкам камер, что резко снижает степень измельчения.

Известна принимаемая за прототип вибрационная мельница (а.с. СССР №559725 от 24.06.74), содержащая горизонтально установленный на опору через эластичные амортизаторы корпус с приводным дебалансным вибратором и измельчительными камерами, в которых свободно размещены мелющие цилиндрические тела и которые соединены друг с другом течками для межкамерной перегрузки измельчаемого материала. Мельница отличается простотой, надежностью и компактностью, однако при этом для нее характерны низкая производительность и степень измельчения из-за малой рабочей площади мелющих тел.

Задачей настоящего изобретения мельницы является повышение производительности и степени измельчения.

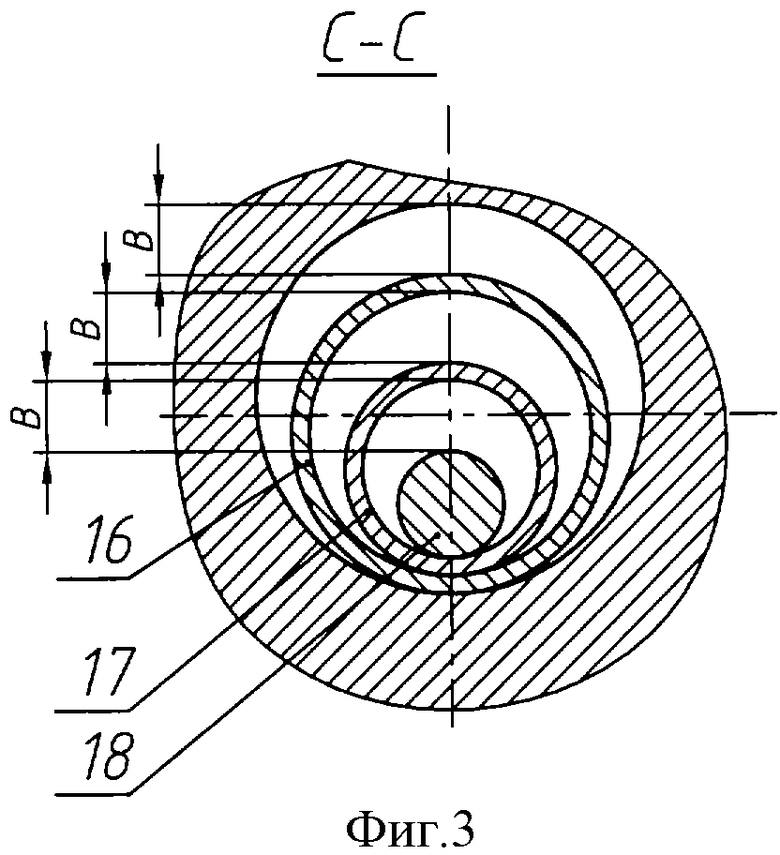

Решение поставленной задачи осуществляется в вибрационной мельнице, содержащей горизонтально установленный на опору через эластичные амортизаторы корпус с приводным дебалансным вибратором и измельчительными камерами, в которых свободно размещены мелющие цилиндрические тела и которые соединены друг с другом течками для межкамерной перегрузки измельчаемого материала, в которой в соответствии с настоящим изобретением мелющие тела выполнены в виде свободно установленных одна в другую труб и стержня, при этом двойной радиальный зазор «В» между контактирующими поверхностями мелющей камеры, труб и стержня находится в пределах зависимости:

В=(0,7÷1,0)2А,

где А - амплитуда круговых колебаний корпуса.

Конструктивная схема предлагаемой вибрационной мельницы в продольном и поперечном разрезах показана на фиг.1-3.

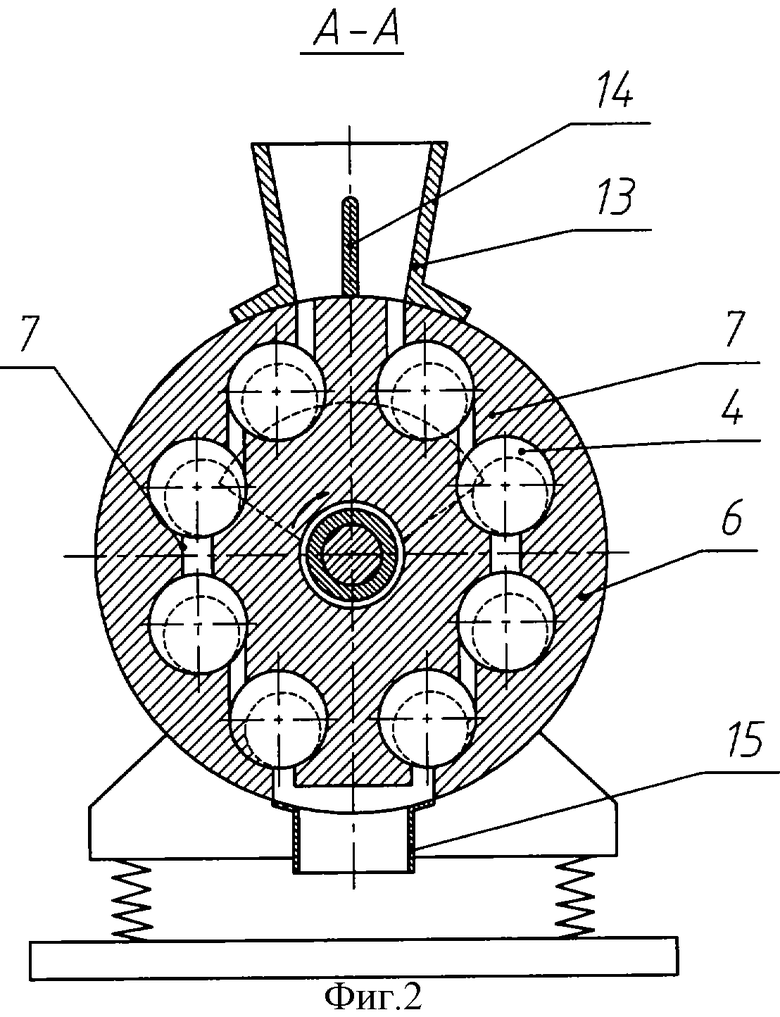

Мельница содержит горизонтально установленный на опору 1 через эластичные амортизаторы 2 корпус 3 со сквозными цилиндрическими измельчительными камерами 4, размещенными по окружности корпуса 3. Внутри камер 4 свободно размещены комплексные мелющие тела 5. Корпус 3 с обеих сторон закрыт торцевыми крышками 6, в которых выполнены перегрузочные пазы 7, размещенные между торцами камер.

В подшипниках 8 корпуса 3 установлен вал 9, на обоих концах которого смонтированы дебалансные вибраторы 10. Вал 9 соединен с электродвигателем 11 через компенсационную муфту 12. В верхней части торцевой крышки корпуса 3 закреплена приемная воронка 13 с центральной перегородкой 14, а на нижней части другой торцевой крышки смонтирована разгрузочная течка 15. Комплексные мелющие тела 5 (фиг.3) состоят из наружной трубы 16, внутренней трубы 17 с размещенным внутри нее стержнем 18, причем суммарный радиальный зазор «В» между их рабочими поверхностями находится в зависимости

В=(0,7÷1,0)2А,

где А - амплитуда корпуса 3.

При использовании коэффициента менее 0,7 технологический эффект резко снижается из-за уменьшения мелющей силы, а при превышении его значения более 1,0 затрудняется равномерная обкатка тел друг по другу, что также приводит к ухудшению технологических показателей.

Мельница работает следующим образом. Исходный материал загружается в приемную воронку 13 под навалом и благодаря центральной перегородке 14 разделяется на два равных потока, которые по перегрузочным пазам 7 в торцевых крышках 6 проходят последовательно по левому и правому ряду измельчительных камер 4. От электродвигателя 11 крутящий момент передается валу 9 через муфту 12. При вращении сидящих на валу 9 дебалансных вибраторов 10 создается центробежная сила, заставляющая корпус 3 совершать на амортизаторах 2 круговые колебания с амплитудой «А». При этом комплексные мелющие тела 5 получают круговые колебания по стенкам камер 4 через слой измельчаемого материала. Материал получает псевдоожиженное состояние и подобно жидкости перемещается от входа камеры к ее выходу и далее к входу следующей камеры. Псевдоожиженный материал проходит также в зазоры между мелющими трубами 16, 17 и стержнем 18, что приводит к существенному увеличению поверхности помола и проскальзыванию мелющих тел относительно друг друга, что приводит к повышению производительности и степени измельчения на 50%.

Проведенные испытания показали, что при измельчении кварца с частицами размером 6 мм получен продукт, содержащий 90% частиц мельче 3 мкм при производительности 15 кг/ч и двигателе 6 кВт. Таким образом, степень измельчения достигает 1500, что невозможно осуществить ни в одной из известных мельниц.

Мельница имеет один вал с симметричными вибраторами, не требующими самосинхронизации или специальных кинематических связей между собой. Этим определяется простота конструкции.

Наконец, одинаковые условия работы камер обеспечивают одинаковый износ мелющих тел, что повышает стабильность технологических показателей.

Таким образом, заявленные отличительные признаки обеспечивают выполнение всех поставленных в предлагаемом изобретении задач.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2017 |

|

RU2644887C1 |

| МНОГОКАМЕРНАЯ ВИБРОРОЛИКОВАЯ МЕЛЬНИЦА | 1993 |

|

RU2084288C1 |

| Конусная инерционная дробилка | 1982 |

|

SU1080847A1 |

| СПОСОБ ИЗМЕЛЬЧЕНИЯ СТРОЙМАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2393920C2 |

| Вибрационный истиратель | 1990 |

|

SU1727904A1 |

| Вибрационная резонансная планетарно-шаровая мельница | 2022 |

|

RU2819319C1 |

| ВИБРАЦИОННАЯ РОЛИКОВАЯ МЕЛЬНИЦА | 1992 |

|

RU2035230C1 |

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 1992 |

|

RU2040970C1 |

| ВИБРАЦИОННАЯ ИЗМЕЛЬЧИТЕЛЬНАЯ МАШИНА | 2015 |

|

RU2604005C1 |

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 1973 |

|

SU400360A1 |

Изобретение относится к устройствам для тонкого измельчения материалов и гомогенизации многокомпонентных смесей. Мельница содержит горизонтально установленный на опоре через эластичные амортизаторы корпус с приводным дебалансным вибратором и измельчительными камерами, в которых размещены мелющие цилиндрические тела и которые соединены друг с другом течками для межкамерной перегрузки измельчаемого материала. Мелющие тела выполнены в виде свободно установленных одна в другой труб и стержня, при этом двойной радиальный зазор «В» между контактирующими поверхностями мелющей камеры, труб и стержня находится в пределах зависимости В=(0,7÷1,0)2А, где А - амплитуда круговых колебаний корпуса. Изобретение повышает степень измельчения. 3 ил.

Вибрационная мельница, содержащая горизонтально установленный на опоре через эластичные амортизаторы корпус с приводным дебалансным вибратором и измельчительными камерами, в которых размещены мелющие цилиндрические тела и которые соединены друг с другом течками для межкамерной перегрузки измельчаемого материала, отличающаяся тем, что мелющие тела выполнены в виде свободно установленных одна в другой труб и стержня, при этом двойной радиальный зазор «В» между контактирующими поверхностями мелющей камеры, труб и стержня находится в пределах зависимости

В=(0,7÷1,0)2А,

где А - амплитуда круговых колебаний корпуса.

| ВИБРАЦИОННАЯ МЕЛЬНИЦА | 2000 |

|

RU2183137C2 |

| Многокамерная вибрационная мельница | 1974 |

|

SU559725A1 |

| Вибрационная мельница | 1979 |

|

SU772587A1 |

| RU 2053856 C1, 10.02.1996 | |||

| Способ изготовления крупногабаритный пружин | 1984 |

|

SU1234018A1 |

Авторы

Даты

2008-03-20—Публикация

2006-06-08—Подача