Изобретение относится к буровой технике, а именно к переливным устройствам бурильной колонны с винтовым забойным двигателем, для сообщения или разделения внутренней полости колонны бурильных труб с затрубным пространством при спускоподъемных операциях, для заполнения и опустошения колонны буровым раствором.

Известен переливной клапан забойного двигателя (патент РФ №2333334, Е21В 4/02, Е21В 21/10, дата публикации 10.09.2008), содержащий корпус, клапанную пару, выполненную с поясом скольжения, включающую седло, установленное в корпусе, и полый плунжер, размещенный внутри седла с радиальными отверстиями в них, пружину, расположенную на полом плунжере, и уплотнения.

Недостатком известного переливного клапана является низкая надежность работы клапана ввиду возможности заклинивания полого плунжера в седле из-за попадания песка из бурового раствора на трущиеся поверхности клапанной пары. Кроме того, расположенная на полом плунжере пружина, из-за трения ее внутренней поверхности о поверхность плунжера при его перемещении в седле, а также из-за действия вибрации при работающем двигателе, изнашивается и теряет свою жесткость, что ослабляет пружину, тем самым снижает ресурс работы клапана.

Известен клапан буровой переливной шариковый (патент РФ №2424416, Е21В 21/10, дата публикации 20.07.2011), взятый в качестве прототипа, содержащий корпус с радиальными отверстиями, клапанную пару, включающую седло и подпружиненный запорный элемент, обойму, установленную в корпусе и выполненную в виде сегмента с цилиндрической полостью, в которой установлено седло с подпружиненным запорным элементом, выполненным в виде шара, ограничитель с отверстиями для прохода жидкости, закрепленный в обойме, корпус клапана и обойма снабжены одним или более радиальными отверстиями, расположенными ниже седла и выполненными соосно относительно друг друга.

Недостатками известного клапана являются:

- низкая надежность работы клапана ввиду того, что пружина, расположенная внутри седла и опирающаяся на запорный элемент, при движении бурового раствора с абразивными частицами через седло и пружину подвергается абразивному износу;

- при перемещении запорного элемента и опирающейся на него пружины создается трение витков пружины, находящихся в отверстии седла, о поверхность отверстия седла, которые изнашиваются по наружному диаметру, что ослабляет пружину, а в условиях значительной вибрации, при работающем двигателе, может привести к поломке пружины, ее заклиниванию и отказу клапана;

- повышенное гидравлическое сопротивление клапана протеканию жидкости при спускоподъемных операциях колонны бурильных труб, так как витки пружины клапана, находящиеся в потоке жидкости при открытом клапане, препятствуют движению жидкости, создавая завихрения потока, что увеличивает потери напора жидкости и повышает время спускоподъемных операций бурильной колонны.

Задача изобретения - создание клапана надежной конструкции, устраняющей недостатки аналогов.

Технический результат, получаемый при решении поставленной задачи, состоит в повышении надежности работы клапана за счет снижения абразивного износа возвратной пружины, исключении заклинивания, а также в повышении ресурса работы клапана.

Технический результат достигается тем, что в клапане, содержащем корпус, обойму установленную в корпусе, выполненную с цилиндрической полостью, в которой установлено седло, запорный элемент, выполненный в виде шара, возвратная пружина, ограничитель с отверстиями для прохода жидкости, закрепленный в обойме, корпус клапана и обойма снабжены одним или более радиальными отверстиями, расположенными ниже седла и выполненными соосно относительно друг друга, согласно изобретению между шаром и возвратной пружиной установлен цилиндрический толкатель, на верхней части которого выполнены центрирующие элементы в виде продольных ребер, образующие с внутренней поверхностью седла продольные каналы для протока жидкости, возвратная пружина выполнена конической и размещена ниже седла, при этом конец пружины с меньшим диаметром соединен с нижней частью толкателя, конец пружины с большим диаметром установлен на дно цилиндрической полости обоймы.

Наличие в клапане цилиндрического толкателя, на верхней части которого выполнены центрирующие элементы в виде продольных ребер, образующие с внутренней поверхностью седла продольные каналы для протока жидкости, при этом нижняя цилиндрическая часть толкателя (без ребер) расположена ниже седла, позволяет уменьшить завихрения потока жидкости в расположенной ниже седла цилиндрической полости, тем самым повысить пропускную способность клапана, снизить потери напора бурового раствора.

Размещение конической пружины ниже седла позволяет защитить ее от прохождения потока бурового раствора через клапан, что снижает абразивный износ возвратной пружины, исключает заклинивание клапана, повышает надежность работы клапана и его ресурс работы.

Выполнение возвратной пружины конической позволяет уменьшить высоту пружины в сжатом состоянии, так как при сжатии конической пружины витки большего диаметра охватывают витки меньшего диаметра, что позволяет уменьшить продольный габарит изделия.

Технический результат достигается также тем, что конец конической пружины с меньшим диаметром установлен на центрирующем выступе, выполненном на нижней части толкателя, что позволяет осуществить центрирование конической пружины, повышает надежность работы клапана.

Соответствие заявленного изобретения критерию промышленная применимость» показано на примере конкретного выполнения клапана бурового переливного шарикового.

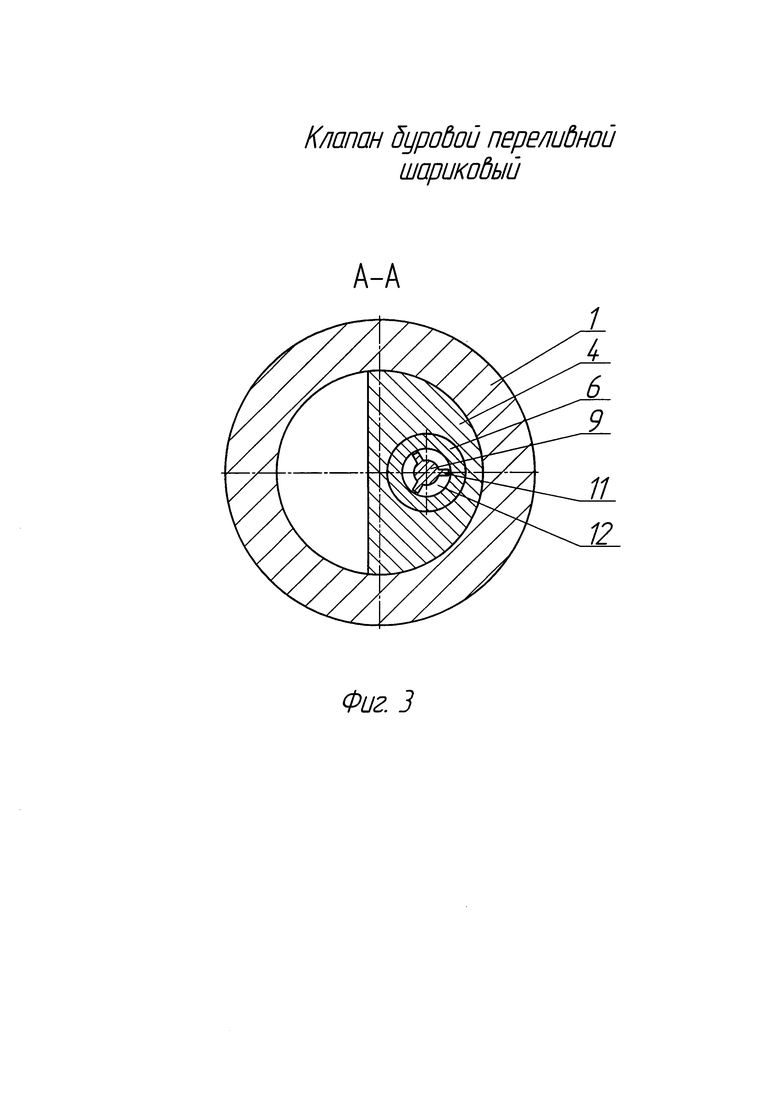

На фиг. 1 приведен общий вид клапана в открытом положении, на фиг. 2 - вид клапана в закрытом положении, на фиг. 3 - сечение А-А клапана.

Клапан содержит цилиндрический корпус 1 (фиг. 1) со ступенчатым отверстием 2 и радиальным (переливным) отверстием 3, которых может быть несколько. В ступенчатом отверстии 2 корпуса 1 установлена обойма 4, выполненная, например, в виде сегмента, в которой выполнена цилиндрическая полость 5, в которой установлено седло 6, запорный элемент, выполненный в виде шара 7, коническая возвратная пружина 8, размещенная ниже седла 6, цилиндрический толкатель 9, установленный между шаром 7 и конической пружиной 8. Один конец конической пружины 8 с меньшим диаметром установлен на центрирующем выступе 10, выполненном на основании нижней части толкателя 9, а другой конец пружины 8 с большим диаметром установлен с опорой на дно обоймы 4. Толкатель 9 выполнен цилиндрической формы. На наружной поверхности верхней части толкателя 9 выполнены продольные ребра 11, образующие с внутренней поверхностью седла 6 продольные каналы 12 для протока жидкости. Седло 6, установленное в ступенчатом отверстии цилиндрической полости 5, зажато ограничителем 13, который установлен в обойме 4, например, с помощью резьбового соединения. Ограничитель 13 выполнен в виде клетки с продольными отверстиями 14 для протока жидкости. В обойме 4 выполнено резьбовое радиальное отверстие 15 соосно радиальному отверстию 3 корпуса 1 для протока жидкости. В обойму 4 через радиальное отверстие 3 корпуса 1 ввинчен винт 16 с фильтрующими отверстиями 17 и отверстием 18 для протока жидкости. Винт 16 удерживает обойму 4 в радиальном и осевом направлениях.

Устройство работает следующим образом.

При спуске забойного двигателя в скважину в компоновке с буровым переливным клапаном жидкость (нефть, буровой раствор, грунтовые воды), находящаяся в скважине, поступает в колонну бурильных труб через клапан (фиг. 1), проходя через фильтрующие отверстия 17 и проточное отверстие 18 винта 16, через отверстие 15 обоймы 4, огибая при этом расположенную ниже седла 6 цилиндрическую часть толкателя 9 и коническую пружину 8, обеспечивая плавный поворот потока на участке движения жидкости между седлом 6 и радиальным отверстием 15 обоймы 4, каналы 12, огибая шар 7 и проходя через отверстия 14 клетки 13, заполняет колонну бурильных труб, вследствие чего выравнивается затрубное и внутриколонное давление.

При подаче бурового раствора в колонну бурильных труб под давлением вниз (фиг. 2) из-за перепада давления и гидравлического сопротивления шар 7, опирающийся на толкатель 9, который опирается на конец конической пружины 8 с меньшим диаметром, сжимая пружину 8, садится на седло 6, надежно перекрывая ход жидкости через переливное отверстие 15 обоймы 4, тем самым разобщает затрубное пространство и внутреннюю полость колонны бурильных труб. При этом буровой раствор, проходя через полость П, образованную внутренней стенкой корпуса 1 и наружной поверхностью обоймы 4, поступает в забойный двигатель (не показан) и приводит его в действие.

При прекращении подачи бурового раствора и подъеме колонны бурильных труб происходит снижение давления в колонне, в результате под действием возвратной пружины 8 толкатель 9 и шар 7 перемещаются вверх до упора шара в ограничитель 13. При этом клапан открывается, и жидкость из поднятых над устьем скважины труб поступает через переливные отверстия 14 и каналы 12 клапана, огибая при этом расположенную ниже седла 6 цилиндрическую часть толкателя 9 и коническую пружину 8, обеспечивая плавный поворот потока на участке движения жидкости между седлом 6 и радиальным отверстием 15 обоймы 4, в затрубное пространство с выравниванием уровня жидкости в трубах и скважине.

Использование клапана бурового переливного шарикового предложенной конструкции позволяет обеспечить высокую надежность срабатывания клапана, увеличить срок службы клапана.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН БУРОВОЙ ПЕРЕЛИВНОЙ ШАРИКОВЫЙ | 2010 |

|

RU2424416C1 |

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2641146C2 |

| ПЕРЕЛИВНОЙ КЛАПАН БУРИЛЬНОЙ КОЛОННЫ | 2017 |

|

RU2672290C1 |

| ЗАПОРНЫЙ ОРГАН КЛАПАНА БУРОВОГО ПЕРЕЛИВНОГО | 2015 |

|

RU2600471C1 |

| ПЕРЕЛИВНОЙ-ОБРАТНЫЙ КЛАПАН | 2011 |

|

RU2466265C1 |

| Гидравлический циркуляционный клапан | 2021 |

|

RU2766968C1 |

| Переливной клапан для забойных механизмов | 1979 |

|

SU898028A1 |

| Клапанное устройство забойного двигателя | 2002 |

|

RU2224866C1 |

| Переливной клапан бурильной колонны с винтовым забойным двигателем | 2016 |

|

RU2641800C1 |

| СКВАЖИННЫЙ ТРУБОРЕЗ-ФРЕЗЕР | 2011 |

|

RU2494221C2 |

Изобретение относится к переливным устройствам бурильной колонны с винтовым забойным двигателем. Клапан содержит цилиндрический корпус со ступенчатым отверстием и радиальным (переливным) отверстием. Радиальных отверстий может быть несколько. В ступенчатом отверстии корпуса установлена обойма, выполненная, например, в виде сегмента. В обойме выполнена цилиндрическая полость, в которой установлены седло, шар, коническая возвратная пружина, размещенная ниже седла, цилиндрический толкатель, установленный между шаром и конической пружиной. Один конец конической пружины с меньшим диаметром установлен на центрирующем выступе, выполненном на основании нижней части толкателя, а другой конец пружины с большим диаметром установлен с опорой на дно обоймы. На наружной поверхности верхней части цилиндрического толкателя выполнены продольные центрирующие ребра, образующие с внутренней поверхностью седла продольные каналы для протока жидкости. Седло установлено в ступенчатом отверстии цилиндрической полости и зажато ограничителем, выполненным в виде клетки, которая установлена в обойме, например, с помощью резьбового соединения. В обойме выполнено резьбовое радиальное отверстие соосно радиальному отверстию корпуса для протока жидкости. В обойму через радиальное отверстие корпуса ввинчен винт с фильтрующими отверстиями и отверстием для протока жидкости. Винт удерживает обойму в радиальном и осевом направлениях. Технический результат заключается в повышении надежности и ресурса работы клапана. 2 з.п. ф-лы, 3 ил.

1. Клапан буровой переливной шариковый, содержащий корпус, обойму, установленную в корпусе, выполненную с цилиндрической полостью, в которой установлено седло, запорный элемент, выполненный в виде шара, возвратная пружина, ограничитель с отверстиями для прохода жидкости, закрепленный в обойме, корпус клапана и обойма снабжены одним или более радиальными отверстиями, расположенными ниже седла и выполненными соосно относительно друг друга, отличающийся тем, что между шаром и возвратной пружиной установлен цилиндрический толкатель, на верхней части которого выполнены центрирующие элементы в виде продольных ребер, образующие с внутренней поверхностью седла продольные каналы для протока жидкости, возвратная пружина выполнена конической и размещена ниже седла, при этом конец пружины с меньшим диаметром соединен с нижней частью толкателя, конец пружины с большим диаметром установлен на дно цилиндрической полости обоймы.

2. Клапан по п.1, отличающийся тем, что конец конической пружины с меньшим диаметром установлен на центрирующем выступе, выполненном на основании нижней части толкателя.

3. Клапан по п.1, отличающийся тем, что обойма закреплена в корпусе при помощи винтов с фильтрующими отверстиями для прохода жидкости, установленных в радиальных отверстиях корпуса и обоймы.

| КЛАПАН БУРОВОЙ ПЕРЕЛИВНОЙ ШАРИКОВЫЙ | 2010 |

|

RU2424416C1 |

| Устройство для записи и воспроизведения звуков | 1930 |

|

SU32184A1 |

| Способ предотвращения образования накипи в паровых котлах и т.п. | 1943 |

|

SU65995A1 |

| Счетчик оборотов | 1954 |

|

SU101489A1 |

| Способ и устройство для тренировки бинокулярного зрения и остроты зрения | 1957 |

|

SU113782A1 |

| US 4280524 A, 28.07.1981. | |||

Авторы

Даты

2018-03-06—Публикация

2016-12-12—Подача