Изобретение относится к энергетическим турбомашинам и может использоваться в рабочих колесах центробежных насосов, вентиляторов и компрессоров.

Известны радиальные лопаточные решетки центробежных колес с радиусными лопатками, т.е. с такими лопатками, средние линии которых очерчены по радиусу (с. 157-158 в книге С.П. Лившица "Аэродинамика центробежных компрессорных машин". - М. - Л.: Машиностроение, 1966 г.). Недостаток таких решеток состоит в больших потерях напора.

Указанный недостаток отчасти устранен в решетках, лопатки которых - не радиусные. Известная радиальная лопаточная решетка центробежного колеса (а.с. СССР №479398, МПК F04D 29/28, 1971 г.) содержит расположенные равномерно по окружности лопатки с входными и выходными кромками. Средняя линия каждой лопатки представляет собой специальную сложную кривую. Благодаря этому потери напора в решетке меньше, чем при радиусных лопатках.

Недостаток известной радиальной лопаточной решетки центробежного колеса заключается в том, что потери напора не минимальны.

Целью настоящего изобретения является минимизация потерь напора в радиальной лопаточной решетке центробежного колеса за счет задания такой формы средней линии лопатки, при которой средняя линия лопатки неподвижной лопаточной решетки, эквивалентной лопаточной решетке колеса по абсолютным скоростям рабочей среды, представляет собой дугу окружности.

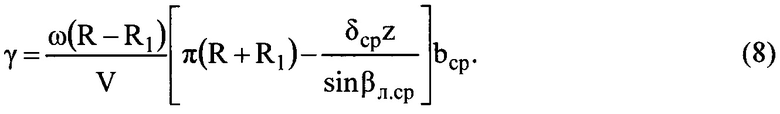

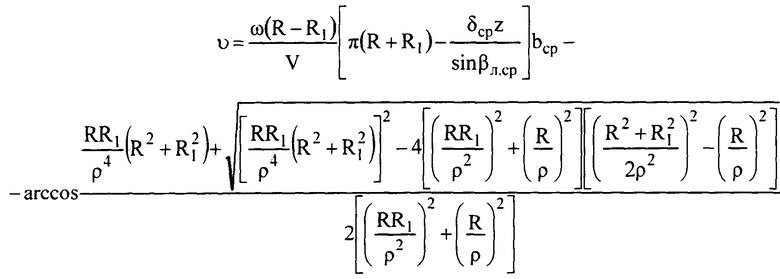

Указанная цель достигается тем, что в известной радиальной лопаточной решетке центробежного колеса, содержащей расположенные равномерно по окружности лопатки с входными и выходными кромками, текущая угловая координата точек средней линии каждой лопатки определяется соотношением

в котором

υ - текущая угловая координата точек средней линии лопатки, отсчитываемая от входной кромки лопатки против направления вращения;

ω - угловая скорость вращения;

V - объемный расход рабочей среды через решетку;

R - текущий радиус;

R1 - радиус средней окружности входа в решетку:

bср, δcp и βл.ср - средние на участке лопатки от R1 до R соответственно ширина лопатки, толщина лопатки и угол между средней линией лопатки и обратным направлением окружной скорости;

z - число лопаток в решетке;

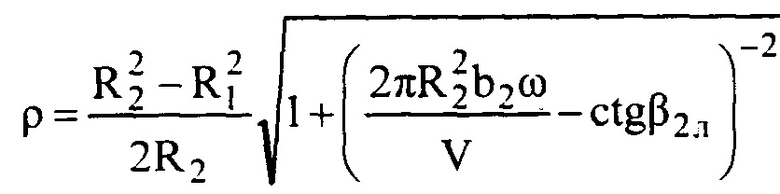

ρ - радиус средней линии лопатки неподвижной лопаточной решетки, эквивалентной лопаточной решетке колеса, определяемый по формуле

в которой

R2 - радиус окружности выхода из решетки;

b2 - ширина лопатки на выходе из решетки;

β2л - угол между средней линией лопатки и обратным направлением окружной скорости на выходе из решетки.

Данное техническое решение соответствует критерию "существенные отличия", так как оно базируется на анализе абсолютного течения рабочей среды (течения в неподвижной лопаточной решетке, эквивалентной лопаточной решетке колеса), в то время как известные технические решения базируются на анализе относительного течения (течения относительно вращающихся лопаток лопаточной решетки колеса).

На фиг. 1 изображена радиальная лопаточная решетка центробежного колеса, меридиональная проекция; на фиг. 2 - радиальный разрез А-А на фиг. 1 с изображением тонкими линиями и без штриховки неподвижной лопаточной решетки, эквивалентной лопаточной решетке колеса.

Радиальная лопаточная решетка центробежного колеса содержит лопатки 1, расположенные равномерно по окружности (на фиг. 2 изображены только две лопатки из общего числа их z). Каждая лопатка 1 имеет входную 2 и выходную 3 кромки. Каждые две соседние лопатки 1 образуют межлопаточный канал 4.

Текущая угловая координата υ точек средней линии 5 каждой лопатки 1, отсчитываемая от входной кромки 2 лопатки 1 против направления вращения, соответствует соотношению (1).

Радиальная лопаточная решетка центробежного колеса работает следующим образом.

При вращении колеса лопатки 1 перемещают рабочую среду от окружности 6 входа в решетку к окружности 7 выхода из решетки. В процессе этого перемещения рабочей среды увеличивается ее давление. Одновременно, благодаря приданию лопатками 1 рабочей среде закрутки сu, возрастает абсолютная скорость с рабочей среды и уменьшается угол α между вектором абсолютной скорости с и окружной скоростью u. Вследствие уменьшения угла α абсолютные линии тока 8 рабочей среды изгибаются в направлении вращения. В этом же направлении изогнуты лопатки 9 неподвижной лопаточной решетки, эквивалентной лопаточной решетке колеса.

Течение рабочей среды через лопаточную решетку колеса сопровождается потерями напора. Они могут быть рассчитаны как потери напора или во вращающемся межлопаточном канале 4, или в неподвижном канале 10, образованном неподвижными лопатками 9. Второй способ проще, так как канал 10 является неподвижным и конфузорным, в то время как канал 4 - вращающийся и диффузорный.

Согласно методу расчета потерь напора в неподвижных изогнутых каналах сложной формы (см. статью "Оценочный метод расчета потерь в криволинейных каналах сложной формы" в Межвузовском сборнике "Повышение эффективности холодильных машин и установок низкопотенциальной энергетики". - СПб ГАХПТ, 1993) потери напора в канале 10 и, значит, в радиальной лопаточной решетке центробежного колеса представляют собой сумму трех составляющих: потерь трения, конфузорных потерь при обтекании рабочей средой входных кромок лопаток 9 и потерь, обусловленных изогнутостью канала 10. Из этих составляющих суммарных потерь напора зависящими от формы средней линии 11 лопатки 9 являются только потери трения и потери, обусловленные изогнутостью канала 10.

Потери трения в канале 10 тем меньше, чем меньше длина  средней линии 11 лопатки 9. Потери, обусловленные изогнутостью канала 10, тем меньше, чем меньше угол Ω изогнутости лопатки 9 и максимум локальной кривизны средней линии 11 лопатки 9. Если средняя линия 11 лопатки 9 представляет собой дугу окружности, то длина

средней линии 11 лопатки 9. Потери, обусловленные изогнутостью канала 10, тем меньше, чем меньше угол Ω изогнутости лопатки 9 и максимум локальной кривизны средней линии 11 лопатки 9. Если средняя линия 11 лопатки 9 представляет собой дугу окружности, то длина  и угол Ω минимальны, а максимум локальной кривизны средней линии 11 лопатки 9 вообще отсутствует. Следовательно, форма средней линии 11 лопатки 9 в виде дуги окружности обеспечивает минимум потерь напора в лопаточной решетке колеса.

и угол Ω минимальны, а максимум локальной кривизны средней линии 11 лопатки 9 вообще отсутствует. Следовательно, форма средней линии 11 лопатки 9 в виде дуги окружности обеспечивает минимум потерь напора в лопаточной решетке колеса.

В настоящем изобретении форма средней линии 11 лопатки 9 в виде дуги окружности обеспечивается заданием текущей угловой координаты υ точек средней линии 5 лопатки 1 лопаточной решетки колеса в соответствии с соотношением (1). Это доказывается следующим образом.

Координата υ, представляющая собой угловое перемещение частицы рабочей среды относительно входной кромки 2 лопатки 1, равна разности переносного углового перемещения γ и абсолютного углового перемещения φ (см. фиг. 2):

Угол γ есть произведение угловой скорости вращения со и времени τ, за которое рабочая среда проходит участок лопаточной решетки колеса от R1 до R:

Время τ определяем делением расстояния (R-R1) на среднюю радиальную составляющую абсолютной скорости рабочей среды (сr)ср на участке решетки колеса от R1 до R:

Скорость (сr)ср находим делением объемного расхода V рабочей среды через решетку на среднюю площадь Fcp проходного сечения решетки на участке ее от R1 до R:

Из элементарных геометрических соображений

где bср, δср и βл.ср - геометрические параметры лопатки, разъясненные выше в пояснениях к соотношению (1).

С учетом соотношений (5), (6) и (7) выражение (4) для угла γ приобретает вид

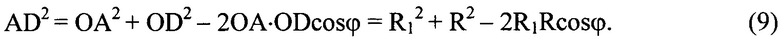

Фигурирующее в (2) абсолютное угловое перемещение ϕ определяем из вспомогательных построений к лопатке 9 на фиг. 2.

Из ΔOAD по теореме косинусов

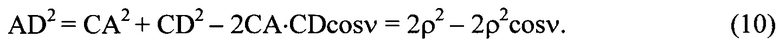

Из ΔCAD также по теореме косинусов

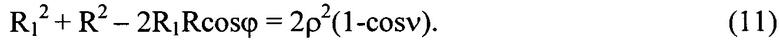

Приравнивая (9) и (10), имеем

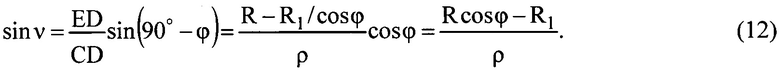

Из ΔCDE по теореме синусов

.

.

Отсюда

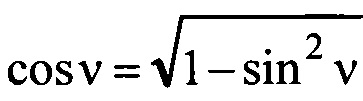

Поскольку из тригонометрии известно, что  , то, принимая во внимание (12),

, то, принимая во внимание (12),

.

.

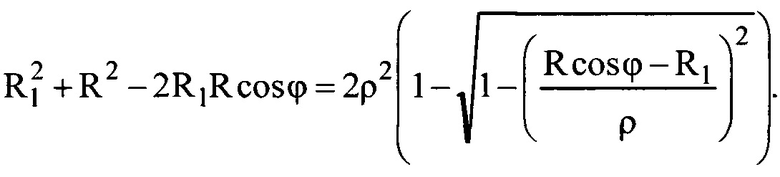

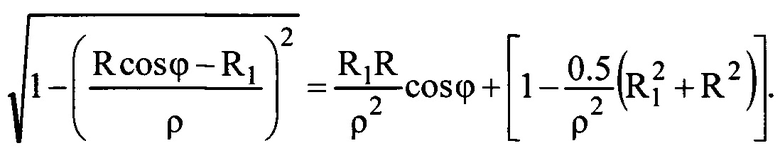

Подставляя это в (11), получаем уравнение для определения ϕ:

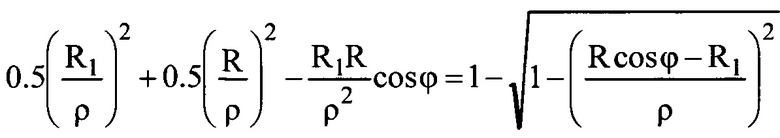

Делим все члены этого уравнения на 2ρ2:

.

.

Переносим квадратный корень в левую часть уравнения, а все остальные члены сосредотачиваем в правой части:

Возводим в квадрат обе части уравнения:

Путем алгебраических преобразований (13) получаем следующее квадратное уравнение относительно cosϕ:

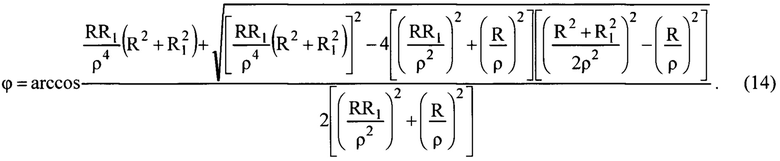

Отсюда, по правилам решения квадратных уравнений,

,

,

и, следовательно,

Если теперь (14) и (8) подставить в (3), то получится соотношение (1). Таким образом, соотношение (1) доказано.

Формула (2) для радиуса ρ, который многократно фигурирует в правой части соотношения (1), обосновывается следующим образом.

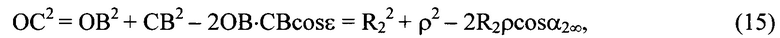

Из ΔОВС на фиг. 2 по теореме косинусов

так как ε=α2∞ ввиду того, что вектор абсолютной скорости с2∞, соответствующей бесконечному числу лопаток, касателен к средней линии 11 лопатки 9 на выходе из решетки, т.е. перпендикулярен СВ.

Из прямоугольного ΔОАС

Приравнивая (15) и (16), имеем

R22+ρ2 - 2R2ρcosα2∞=R12+ρ2.

Отсюда

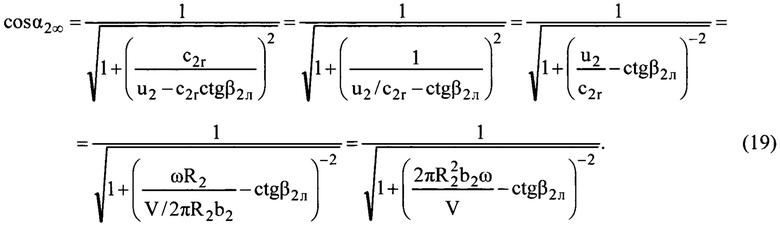

Из треугольников скоростей у выходной кромки лопатки 9 на фиг. 2

Из треугольников скоростей у выходной кромки 3 лопатки 1 на фиг. 2

C2u∞=u2 - C2rctgβ2л.

Подставляем это в (18) и выполняем необходимые преобразования:

Если теперь (19) подставить в (17), то получится формула (2). Таким образом, формула (2) доказана.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ экспериментальной оптимизации рабочего колеса радиального вентилятора | 2020 |

|

RU2740873C1 |

| Лопаточная решётка центробежной турбомашины | 2019 |

|

RU2696921C1 |

| ЛОПАТОЧНЫЙ АППАРАТ ЦЕНТРОБЕЖНОГО КОЛЕСА | 2009 |

|

RU2403455C1 |

| ЛОПАТОЧНЫЙ ДИФФУЗОР ЦЕНТРОБЕЖНОЙ МАШИНЫ | 2009 |

|

RU2406880C2 |

| РАДИАЛЬНАЯ ЛОПАТОЧНАЯ РЕШЁТКА ЦЕНТРОБЕЖНОЙ СТУПЕНИ | 2015 |

|

RU2579525C1 |

| МНОГОСТУПЕНЧАТЫЙ ПОГРУЖНОЙ ОСЕВОЙ НАСОС | 2003 |

|

RU2244164C1 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ПОСТОРОННИХ ПРЕДМЕТОВ ИЗ ВОЗДУШНОГО ПОТОКА ПЕРВОЙ СТУПЕНИ ОСЕВОГО КОМПРЕССОРА ИЛИ ПРИВТУЛОЧНОЙ ЗОНЫ ВЕНТИЛЯТОРНОЙ СТУПЕНИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2017 |

|

RU2672196C2 |

| Ступень центробежного компрессора | 1989 |

|

SU1726849A1 |

| СПОСОБ ОРГАНИЗАЦИИ ЭНЕРГООБМЕНА РАБОЧЕЙ СРЕДЫ И РАБОЧЕГО КОЛЕСА ЛОПАТОЧНОЙ МАШИНЫ | 1995 |

|

RU2100657C1 |

| ДИФФУЗОР ТУРБОМАШИНЫ | 2008 |

|

RU2485356C2 |

Изобретение может использоваться в центробежных насосах, вентиляторах и компрессорах, рабочие колеса которых имеют радиальные лопаточные решетки. Изобретение минимизирует потери напора в таких лопаточных решетках за счет задания оптимальной формы средней линии лопаток. Потери напора минимизируются благодаря тому, что при рекомендуемой изобретением форме средней линии лопаток абсолютное течение рабочей среды в области решетки в радиальной плоскости происходит по дугам окружности. Рекомендуемая оптимальная форма средней линии лопаток рассчитывается в каждом конкретном случае исходя из геометрических и газодинамических параметров рабочего колеса по приведенному в изобретении соотношению. 2 ил.

Радиальная лопаточная решетка центробежного колеса, содержащая расположенные равномерно по окружности лопатки с входными и выходными кромками, отличающаяся тем, что текущая угловая координата точек средней линии каждой лопатки определяется соотношением

,

,

в котором

υ - текущая угловая координата точек средней линии лопатки, отсчитываемая от входной кромки лопатки против направления вращения;

ω - угловая скорость вращения;

V - объемный расход рабочей среды через решетку;

R - текущий радиус;

R1 - радиус средней окружности входа в решетку:

bср, Sср и βл.ср - средние на участке лопатки от R1 до R соответственно ширина лопатки, толщина лопатки и угол между средней линией лопатки и обратным направлением окружной скорости;

z - число лопаток в решетке;

,

,

где R2 - радиус окружности выхода из решетки;

b2 - ширина лопатки на выходе из решетки;

β2л - угол между средней линией лопатки и обратным направлением окружной скорости на выходе из решетки.

| Центробежный компрессор | 1971 |

|

SU479398A1 |

| 0 |

|

SU81319A1 | |

| РАБОЧЕЕ КОЛЕСО ЦЕНТРОБЕЖНОГО ВЕНТИЛЯТОРА | 0 |

|

SU259315A1 |

| KR 1020160015902 A, 15.02.2016. | |||

Авторы

Даты

2018-03-13—Публикация

2017-02-21—Подача