ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к фильтру, в который включен катализатор для селективного каталитического восстановления выхлопных газов. Такой фильтр может быть использован для удаления NOx и твердых частиц, в частности, в выхлопном газе, выходящем из двигателей внутреннего сгорания, работающих на обедненных топливных смесях.

УРОВЕНЬ ТЕХНИКИ

Выхлопной газ, генерируемый автомобильным транспортом в Соединенных Штатах, в настоящее время дает примерно треть от общего по стране загрязнения воздуха, вызванного смогом. Усилия по снижению смога включают использование больше топливосберегающих двигателей, таких как дизельные двигатели, по сравнению с бензиновыми двигателями, и усовершенствованных систем обработки выхлопного газа.

Максимальные доли большинства газообразных продуктов сгорания содержат азот (N2), водяной пар (H2O) и диоксид углерода (CO2), но выхлопной газ также в относительно небольших количествах содержит ядовитые и/или токсичные вещества, такие как монооксид углерода (CO), образованный в результате неполного сгорания, углеводороды (HC), образованные из несгоревшего топлива, оксиды азота (NOx), образованные при избыточных температурах сгорания, и материал в виде частиц (в основном сажи). Одним из наиболее вредных компонентов автомобильных выхлопных газов является NOx, который включает оксид азота (NO), диоксид азота (NO2) и закись азота (N2O). Генерирование NOx является особенно проблематичным для двигателей, работающих на обедненных смесях, таких как дизельные двигатели. Чтобы ослабить воздействие на окружающую среду со стороны NOx в выхлопном газе, желательно устранить эти нежелательные компоненты, предпочтительно посредством способа, который не генерирует другие ядовитые или токсичные вещества.

В выхлопных газах дизельных двигателей наблюдается тенденция к образованию большего количества сажи по сравнению с бензиновыми двигателями. Выбросы сажи могут быть ослаблены путем пропускания содержащего сажу выхлопного газа через сажевый фильтр. Однако накопление частичек сажи на фильтре может вызвать нежелательное повышение противодавления выхлопной системы в ходе эксплуатации, понижая, таким образом, эффективность. Для регенерации фильтра накопленная угольная сажа должна быть удалена с фильтра, например, путем периодического сжигания сажи за счет пассивного или активного окисления при высоких температурах.

Для обедненного выхлопного газа, такого как дизельный выхлопной газ, реакции восстановления обычно сложно провести. Однако один из способов конверсии NOx, содержащихся в дизельном выхлопном газе, в более неопасные вещества обычно называют селективным каталитическим восстановлением (SCR). Процесс SCR влечет за собой конверсию NOx в присутствии катализатора и с помощью восстановительного агента в элементарный азот (N2) и воду. В процессе SCR газообразный восстановитель, обычно безводный аммиак, водный аммиак или мочевину, добавляют к потоку выхлопного газа перед его приведением в контакт с катализатором. Восстановитель абсорбируется на поверхности катализатора, и происходит восстановление NOx, поскольку газы пропускают через катализированную подложку или поверх нее. Химическое уравнение для стехиометрической реакции с использованием аммиака для процесса SCR представлено в следующем виде:

4NO + 4NH3 + O2 → 4N2 + 6H2O

2NO2 + 4NH3 + O2 → 3N2 + 6H2O

NO + NO2 + 2NH3 → 2N2 + 3H2O

Исходные катализаторы, пригодные для селективного каталитического восстановления NOx, с использованием NH3 в качестве восстановительного агента, включают металлы, такие как платина или металлы платиновой группы. Настоящая технология и исследования SCR-катализаторов сфокусированы на ванадиевых катализаторах, нанесенных на титан и вольфрам (V-Ti-W), и они продемонстрировали некоторые преимущества.

Поскольку SCR-катализаторы, как правило, служат в качестве гетерогенных катализаторов (т.е. твердых катализаторов в контакте с газовым и/или жидким реагентом), то катализаторы обычно наносят на подложку. Предпочтительные подложки для использования в мобильных приложениях включают пористые монолиты, обладающие так называемой сотовидной геометрией, которая содержит несколько смежных, параллельных каналов, открытых на обоих концах и, как правило, простирающихся от входной поверхности к выходной поверхности подложки. Каждый канал обычно имеет квадратное, круглое, гексагональное или треугольное поперечное сечение. Каталитический материал наносят на подложку обычно в виде грунтовки, которая может быть закреплена на и/или в стенках подложки.

Многие катализаторы, включающие ванадаты, по сравнению с некоторыми другими SCR-катализаторами, эффективно не преобразуют NOx при рабочих температурах ниже 300°C. Многие известные катализаторы, включающие ванадаты, также теряют свою активность при продолжительном воздействии температуры выше 600°C, которая является рабочей температурой для регенерации фильтра. В связи с этим существует необходимость в разработке усовершенствованной системы обработки выхлопного газа, в которой может быть использован ванадат.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Вариант воплощения настоящего изобретения включает каталитический материал на основе ванадата, хорошо подходящий для применения SCR-фильтра с пористыми стенками. Компонент из ванадата, включенный в настоящее изобретение, пригоден для осуществления эффективной конверсии NOx при рабочих температурах ниже 300°C и претерпевает потерю активности после продолжительного воздействия температур выше 600°C. Поскольку SCR-фильтры с пористыми стенками функционируют при этих температурных условиях, то каталитический материал может быть внедрен в SCR-фильтр с пористыми стенками.

Каталитический компонент включает компонент из ванадата, содержащий щелочноземельный металл, переходный металл, редкоземельный металл или их сочетания. Было обнаружено, что внедрение металла или сочетаний металлов, в дополнение к процессу прокаливания катализатора, вносит вклад в повышение стабильности активности катализатора при продолжительном воздействии температур выше 600°C.

Следовательно, один из аспектов изобретения обеспечивает SCR-фильтр с пористыми стенками, в котором катализатор, содержащий компонент из ванадата, имеющий щелочноземельный металл, переходный металл, редкоземельный металл или их сочетания, расположен на подложке. Термин «катализатор», используемый в настоящем описании, относится к составу, который включает носитель, металл, содержащий соединение, переносимый носителем, и может необязательно включать дополнительные материалы, такие как связующие и промоторы. Термин «расположен на», используемый в настоящем описании, означает внедрен либо на поверхности подложки, в пределах материала подложки, либо, если подложка является пористой, на поверхности пор подложки.

В другом аспекте изобретения обеспечен способ создания фильтра. Способ создания фильтра включает внедрение каталитического материала в водную смесь и нанесение его на фильтр с пористыми стенками, либо экструдирование состава, включающего каталитический материал, с образованием формы фильтра с пористыми стенками.

Согласно еще одному аспекту изобретения обеспечен способ обработки потока выхлопного газа, поступающего от двигателя для сжигания бедной топливной смеси, такого как поток выхлопного газа дизельного двигателя, содержащий NOx-газы, и материал в виде частиц. Способ включает подачу потока выхлопного газа через SCR-фильтр с пористыми стенками, включающий компонент из ванадата, имеющий по меньшей мере один из следующих элементов: щелочноземельный металл, переходный металл, редкоземельный металл или их сочетания, в течение времени и при температуре, достаточной для снижения уровня содержания ΝΟx-газов и материала в виде частиц в потоке выхлопного газа.

Согласно еще одному аспекту изобретения обеспечена система двигателя для обработки выхлопного газа, содержащая фильтр, изготовленный согласно способу по изобретению, как описано в настоящем документе; трубопровод для переноса потока выхлопного газа от двигателя для сжигания бедной топливной смеси к фильтру и источник аммиака или мочевины, расположенный выше по потоку относительно фильтра.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖА

Для того чтобы изобретение можно было понять в более полном объеме, ниже представлен следующий пример лишь в виде иллюстрации и со ссылкой на прилагаемый чертеж, на котором:

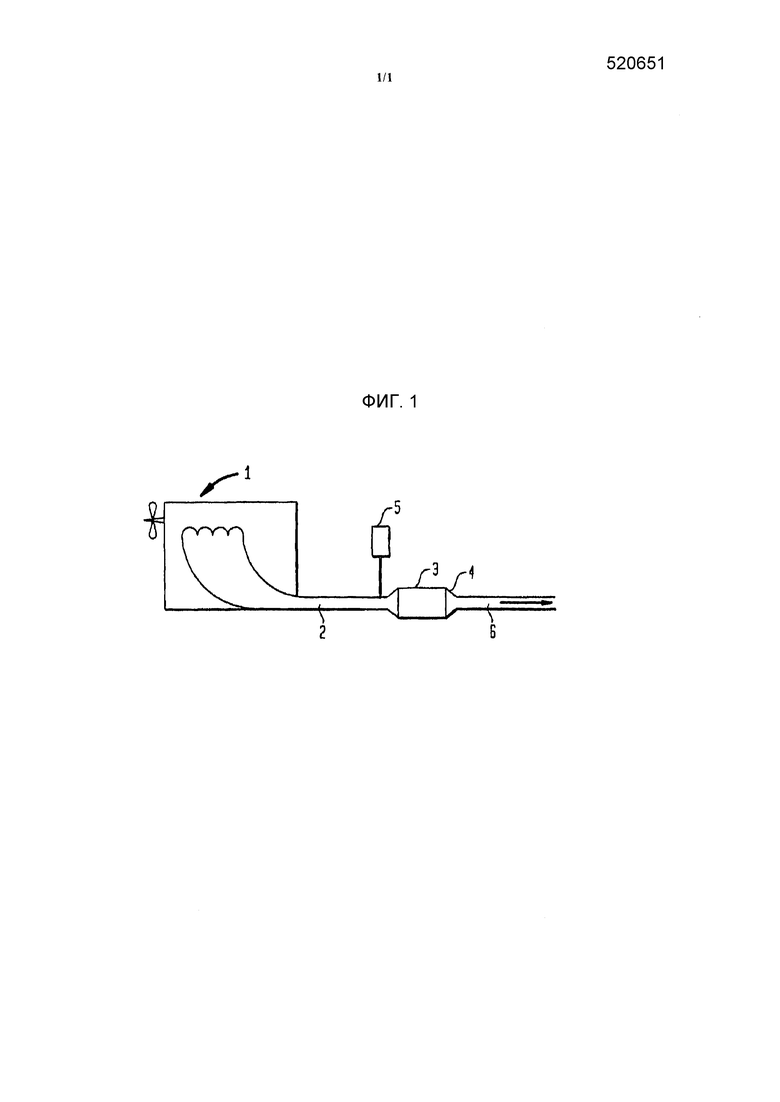

Фигура 1 представляет собой схематическое изображение одного варианта воплощения системы двигателя для обработки выхлопного газа, включающего фильтр согласно настоящему изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение обеспечивает новый способ изготовления фильтра, включающего компонент из ванадата, содержащий щелочноземельный металл, переходный металл, редкоземельный металл или их сочетания. Фильтр пригоден для одновременного селективного каталитического восстановления NOx-газов и удаления материала в виде частиц из потока выхлопного газа двигателя внутреннего сгорания, работающего на обедненной смеси.

Компонент из ванадата, используемый в фильтре по настоящему изобретению, может быть выражен с помощью следующей общей формулы:

(AX)(TY)(RZ)VO4,

в которой «A» представляет собой щелочноземельный металл и «X» представляет собой мольное отношение щелочноземельного металла к ванадату (VO4);

«T» представляет собой переходный металл и «Y» представляет собой мольное отношение переходного металла к ванадату (VO4);

«R» представляет собой редкоземельный металл и «Z» представляет собой мольное отношение редкоземельного металла к ванадату (VO4); и

0 ≤ X ≤ 1; 0 ≤ Y ≤ 1; 0 ≤ Z ≤ 1; и X + Y + Z = 1.

Для целей настоящего описания и формулы изобретения термин «щелочноземельный металл» означает по меньшей мере один из элементов II группы Периодической системы, а термин «переходный металл» означает по меньшей мере один из элементов групп IV-XI Периодической системы, а также Zn.

В предпочтительном варианте воплощения настоящего изобретения щелочноземельный металл выбран из группы, состоящей из Mg, Ca, Sr и Ba, и переходный металл выбран из группы, состоящей из Fe, Bi, Al, Ga, In, Cu, Zn, Mo, Cr, Sb и Mn. В особенно предпочтительном варианте воплощения настоящего изобретения переходный металл представляет собой Fe.

Для целей настоящего описания и формулы изобретения термин «редкоземельный» означает по меньшей мере один редкоземельный элемент. Согласно IUPAC редкоземельные элементы включают Sc, Y и пятнадцать лантаноидов: La, Ce, Pr, Nd, Pm, Sm, Eu, Gd, Tb, Dy, Ho, Er, Tm, Yb и Lu. В предпочтительном варианте воплощения настоящего изобретения редкоземельный металл представляет собой Er.

Подходящие компоненты из ванадата, которые могут быть использованы в способе изготовления фильтра по настоящему изобретению, пригодного для восстановления NOx и удаления материала в виде частиц из выхлопного газа двигателя для сжигания бедной топливной смеси, раскрыты в международной публикации патента WO 2010/121280, содержание которой полностью включено в настоящее описание путем ссылки.

При изготовлении фильтра согласно настоящему изобретению компонент из ванадата объединяют с носителем, который может присутствовать в форме порошка. В предпочтительном варианте воплощения носитель представляет собой TiO2. В особенно предпочтительном варианте воплощения компонент из ванадата объединяют с носителем, содержащим сочетание TiO2 и WO3. В более предпочтительном варианте воплощения носитель содержит сочетание TiO2, WO3 и SiO2. Массовое отношение TiO2 к WO3, объединенных с материалом носителя, составляет предпочтительно 4:1-99:1, более предпочтительно примерно 5:1-33:1 и наиболее предпочтительно примерно 7:1-19:1. Концентрацию SiO2 в носителе предпочтительно оптимизируют, поскольку повышенные концентрации SiO2 неблагоприятно влияют на активность потенциального катализатора, тогда как недостаточные количества SiO2 отрицательно влияют на стабильность носителя.

В одном из вариантов воплощения настоящего изобретения компонент из ванадата и носитель объединяют с водой и связующим, предпочтительно диоксидом кремния, диоксидом титана или диоксидом циркония. Водная смесь, или грунтовка, может быть представлена в виде суспензии материала носителя и компонента из ванадата. Здесь должен быть избыток воды, причем избыток удаляют путем выпаривания; однако предпочтительно тщательно измерить количество воды, добавленной к сухим компонентам, для получения взвеси с приемлемой вязкостью для грунтовки или для экструзии. Как правило, обычный диапазон процентного содержания твердых частиц в грунтовке составляет примерно 20-45%, более предпочтительно примерно 20-30%. Обычный диапазон процентного содержания твердых частиц в составе для экструзии составляет примерно 65-85%, более предпочтительно примерно 72-78%. Для целей настоящего описания и формулы изобретения термин «процентное содержание твердых частиц» представляет собой массу сухих материалов в водной смеси на общую массу водной смеси.

В предпочтительном варианте воплощения настоящего изобретения грунтовку приготавливают путем объединения примерно 0,5-10% металла, содержащего ванадат, предпочтительно примерно 0,5-4%; примерно 50-95% материала носителя, предпочтительно примерно 65-80%; и примерно 10-50% связующего, предпочтительно примерно 15-20%. Предыдущие значения процентного содержания приведены исходя из общей сухой массы объединенных компонентов грунтовки, т.е. перед добавлением воды. В более предпочтительном варианте воплощения было обнаружено, что добавление дополнительно примерно 3-13% WO3 к составу грунтовки повышает эффективность фильтра, на который нанесена грунтовка.

Грунтовку можно наносить, используя способы, раскрытые в патенте США № 6599570 и в публикации патента США 2011/0268624, содержание которых полностью включено в настоящее описание путем ссылки. Предпочтительно, чтобы грунтовка проникала в поверхность нижележащей подложки на глубину по меньшей мере примерно 30 микрон, более предпочтительно глубина должна составлять по меньшей мере примерно 50 микрон.

Вслед за нанесением грунтовки на подложку фильтра, покрытый фильтр высушивают и прокаливают для снижения присутствия воды и обеспечения прилипания каталитического состава к поверхности подложки фильтра. Было обнаружено, что прокаливание катализатора, вслед за его экструзией или нанесением на подложку фильтра, при температурах выше обычно используемой приводит к повышенной термической стабильности фильтра, содержащего катализатор. Фильтр может быть подвергнут воздействию температур вплоть до 800°C без существенных потерь в активности, и он демонстрирует сильно повышенный коэффициент полезного действия применительно к конверсии NOx при температурах ниже 300°C, по сравнению с фильтрами согласно уровню техники, содержащими ванадат. В предпочтительном варианте воплощения настоящего изобретения катализатор прокаливают на воздухе при температурах, превышающих 500-700°C, в течение по меньшей мере от одного до десяти часов. В особенно предпочтительном варианте воплощения настоящего изобретения катализатор прокаливают на воздухе при температурах по меньшей мере 700°C в течение по меньшей мере от двух до пяти часов.

Предпочтительно, чтобы фильтр после высушивания и прокаливания имел загрузку катализатора примерно 0,5-2,4 г/дюйм3. Для целей настоящего описания и формулы изобретения термин «загрузка катализатора» представляет собой количество каталитического состава на единицу объема подложки фильтра после высушивания и прокаливания.

В предпочтительном варианте воплощения изобретения подложка представляет собой фильтр с пористыми стенками. Подложка фильтра с пористыми стенками имеет несколько каналов, которые приблизительно параллельны друг другу и которые простираются от входной поверхности подложки к выходной поверхности подложки вдоль оси потока газа через подложку (т.е. в направлении входа выхлопного газа и выхода очищенного газа). Стандартные подложки фильтров с пористыми стенками для дизельных двигателей обычно представлены в форме сотовой структуры из кордиерита или карбида кремния. Каналы образованы пористыми стенками, и каждый канал имеет заглушку либо на входной, либо на выходной поверхности подложки. Пористые стенки также образованы стороной выше по потоку и стороной ниже по потоку, относительно направления потока газа через стенки. Подложки фильтров с пористыми стенками предназначены для использования в автомобильных выхлопных системах, таких как системы, серийно выпускаемые различными изготовителями.

Подложки с пористыми стенками, применяемые в настоящем изобретении, могут иметь любую форму, подходящую для использования в выхлопной системе, при условии, что подложка имеет входную поверхность, выходную поверхность и протяженность между входной и выходной поверхностью. Примеры подходящих форм включают круговые цилиндры, эллиптические цилиндры и призмы. В определенных предпочтительных вариантах воплощения входная поверхность и выходная поверхность находятся в параллельных плоскостях. Однако в других вариантах воплощения входная и выходная поверхности не являются параллельными, а длина подложки искривлена.

Предпочтительно подложка содержит множество каналов, которые приблизительно параллельны друг другу. Каналы образованы тонкими пористыми стенками, которые предпочтительно имеют толщину примерно 0,002-0,1 дюймов, предпочтительно примерно 0,002-0,015 дюймов. Форма поперечного сечения каналов особенно ничем не ограничена и может представлять собой, например, квадрат, круг, овал, прямоугольник, треугольник, шестиугольник и т.п. Предпочтительно, подложка содержит примерно 25-750 каналов на квадратный дюйм и более предпочтительно примерно 100-400 каналов на квадратный дюйм.

Подложки с пористыми стенками могут быть сконструированы из сочетаний одного или более материалов. Под термином «сочетания» понимают физические или химические сочетания, например смеси, соединения или составы. Некоторые материалы, которые особенно подходят для практического осуществления настоящего изобретения, представляют собой материалы, изготовленные из кордиерита, муллита, глины, талька, циркона, двуокиси циркония, шпинели, глинозема, кварца, боридов, алюмосиликатов лития, глинозема-кремнезема, полевого шпата, двуокиси титана, плавленого кварца, нитридов, боридов, карбидов, например, карбида кремния, нитрида кремния, или их смесей. Особенно предпочтительные материалы включают кордиерит, титанат алюминия и карбид кремния.

Предпочтительно, подложку конструируют из материала, обладающего пористостью по меньшей мере примерно 50%, более предпочтительно примерно 50-75%, и средний размер пор составляет по меньшей мере 10 микрон.

Предпочтительно, SCR-катализатор расположен на фильтре. SCR-катализатор может находиться по меньшей мере в части пор стенки, более предпочтительно на поверхностях пор в стенке фильтра. Особенно предпочтительно, чтобы катализатор в порах был расположен таким образом, чтобы он не засорял поры, что может серьезно ограничить поток выхлопного газа через стенку. В порах друг поверх друга может быть наслоено более одного катализатора. Катализатор также может быть расположен в стенке таким образом, чтобы образовать один или более градиентов концентраций между стороной стенки выше по потоку и стороной стенки ниже по потоку. Другой катализатор может быть загружен на стороны стенки выше по потоку и, соответственно, ниже по потоку.

Как указано выше, особенно предпочтительно, чтобы катализатор в порах был расположен таким образом, чтобы не засорять поры. Засоренные поры могут повысить перепад давлений на фильтре и негативно повлиять на эффективность процесса сгорания, возникающего выше по потоку относительно фильтра. Другой вариант воплощения изобретения включает мембрану катализатора, аналогичную пленкам или слоям покрытия, раскрытым в публикации патента США 2010/0242424, для решения проблем, связанных с возникновением нежелательного противодавления.

При нанесении грунтовки на подложку грунтовка покрывает поверхность пор и после прокаливания эффективно сужает диаметры пор в стенках подложки фильтра, вследствие чего конечные диаметры пор не являются настолько малыми, чтобы создать избыточный перепад давления на фильтре, причем исходные диаметры непокрытых пор должны быть крупными; однако избыточная пористость ослабляет структурную целостность фильтра и может привести к растрескиванию фильтра во время прокаливания. Вместо нанесения каталитического состава в форме грунтовки, которая проникает в поры подложки, на поверхность фильтра может быть нанесен водный каталитический состав, вследствие чего при прокаливании тонкого слоя или мембраны он образуется на поверхности, а не проникает в поверхность.

Водный каталитический состав приготавливают в форме взвеси, которая включает некоторые модификаторы пор. После прокаливания, для удаления воды из нанесенной взвеси, полученная мембрана будет обладать пористостью, которая будет препятствовать прохождению материала в виде частиц, в частности, меньше, чем пористость подложки фильтра. Пористость подложки фильтра может быть пропорционально повышена для получения фильтра, который будет демонстрировать приемлемый перепад давления в ходе использования, но до определенной степени структурная целостность подложки фильтра не будет ослаблена.

В предпочтительном варианте воплощения настоящего изобретения SCR-фильтр с пористыми стенками подвергают экструзии. Удаление подложки позволяет фильтру содержать больше катализатора на единицу объема. Экструдирование катализатора также устраняет стадию изготовления грунтовки, в дополнение к стадиям нанесения и высушивания грунтовки. Таким образом, экструзия устраняет дороговизну, связанную с процессами изготовления, требуемыми для создания и нанесения грунтовки. Фильтр с пористыми стенками изготавливают путем первичного объединения каталитического материала, связующего и неорганических волокон в суспензии. Суспензию получают путем смешивания исходных материалов и обработки их путем перемешивания и/или замешивания в кислой или щелочной водной смеси, добавления органического реагента с образованием состава, который подходит для экструдирования, экструдирования состава, с получением тела катализатора, высушивания и прокаливания указанного тела с образованием твердого тела катализатора.

В особенно предпочтительном варианте воплощения исходный материал, полученный на основе общей массы сухих твердых частиц, перед добавлением жидкостей и органических реагентов, содержит примерно 50-95%, предпочтительно примерно 75-85% материала носителя, который предпочтительно представляет собой смесь TiO2 и WO3 в соотношении примерно 4:1-99:1; примерно 0,1-10%, предпочтительно примерно 1-5% металла, содержащего ванадат; примерно 0-45%, предпочтительно примерно 5-10%, по меньшей мере одного связующего; и примерно 0-20%, предпочтительно примерно 5-10% стекловолокон. Поскольку стекловолокна добавляют к смеси отдельно от других сухих твердых частиц, количество стекловолокон, присутствующих в составе для экструдирования, может быть выражено как массовое отношение сухих материалов к стекловолокнам, причем масса сухих материалов не включает стекловолокна. Отношение сухих материалов к стекловолокнам будет, поэтому, предпочтительно составлять примерно 6:1-20:1. Исходный материал также может необязательно включать примерно 0,1-5%, предпочтительно примерно 1% от растворимой соли ванадия, которая, как было обнаружено, повышает активность конечного фильтра.

Подходящие связующие для использования при изготовлении экструдированного фильтра включают бентонитовую глину, каолин и SiO2. Смесь также может включать экструзионные добавки, такие как модификаторы пор, например, крахмал, муку, кокосовое волокно, целлюлозу и диатомовую землю.

После экструдировании состава полученный фильтр предпочтительно представляет собой сотовую конструкцию, имеющую несколько параллельных каналов, которые открыты на обоих концах, с надлежащей пористостью, допускающей течение газа и улавливание материала в виде частиц. Для создания фильтра с пористыми стенками каналы в экструдированном фильтре должны быть закрыты на одном конце. Как указано выше, экструдированный фильтр, наконец, прокаливают при температурах свыше 500-700°C в течение по меньшей мере от одного до десяти часов. В особенно предпочтительном варианте воплощения настоящего изобретения катализатор прокаливают на воздухе при температурах по меньшей мере 700°C в течение по меньшей мере от двух до пяти часов.

В типичной системе обработки выхлопной газ, поступающий из двигателя, работающего на обедненной смеси, течет в каналы фильтра и по поверхностям каждого канала. В ходе эксплуатации двигателя между входом и выходом фильтра имеет место разность давлений (более высокое давление на входе по сравнению с выходом), и, таким образом, разность давлений также имеет место на стенке, разделяющей соседние каналы. Эта разность давлений, наряду с газопроницаемой природой стенок, позволяет выхлопному газу, который течет в канал, который открыт к входу, проходить от стороны пористой стенки, расположенной выше по потоку, к стороне стенки, расположенной ниже по потоку, и затем в соседний канал, который открыт к выходу фильтра. Материал в виде частиц не может проходить через пористую стенку и улавливается в каналах. Катализатор, который либо прилип к поверхности каналов, либо был экструдирован между стенками каналов, контактирует с выхлопным газом и восстанавливает NOx-газы до N2.

Стенка подложки обладает пористостью и размером пор, который делает ее газопроницаемой, но позволяет ей захватывать большую часть материала в виде частиц, такого как сажа, из газа, поскольку газ проходит через стенку. Предпочтительные подложки с пористыми стенками представляют собой высокоэффективные фильтры. Эффективность определяют по массовому процентному содержанию материала в виде частиц, удаляемых из необработанного выхлопного газа при его пропускании через подложку с пористыми стенками. Фильтры с пористыми стенками, предназначенные для использования настоящим изобретением, обладают коэффициентом полезного действия (кпд) по меньшей мере 70%, предпочтительно по меньшей мере примерно 75%, более предпочтительно по меньшей мере примерно 80% или наиболее предпочтительно по меньшей мере примерно 90%. В определенных вариантах воплощения кпд будет составлять примерно 75-99%, предпочтительно примерно 75-90%, более предпочтительно примерно 80-90% или наиболее предпочтительно примерно 85-95%. В настоящем описании кпд приведен применительно к саже и другим частицам со сходными размерами и для концентраций твердых частиц, обычно встречающихся в стандартном дизельном выхлопном газе. Например, твердые частицы в дизельном выхлопе могут отличаться по размеру от 0,05 до 2,5 микрон. Таким образом, кпд может быть приведен исходя из этого диапазона или поддиапазона, предпочтительно 0,1-0,25 микрон, более предпочтительно 0,25-1,25 микрон или наиболее предпочтительно 1,25-2,5 микрон.

При нормальной эксплуатации выхлопной системы сажа и другие твердые частицы накапливаются на входных сторонах стенок, что ведет к повышению противодавления. Для ослабления этого повышения противодавления подложки фильтров непрерывно или периодически регенерируют посредством активных или пассивных технологий, включающих сжигание накопленной сажи с помощью известных сопутствующих технологий, например, в присутствии диоксида азота, генерируемого на расположенном выше по потоку окислительном катализаторе. Однако включение дополнительного компонента системы обработки выхлопного газа повышает массу и негативно влияет на экономию топлива транспортного средства, содержащего систему. Фильтр согласно настоящему изобретению может снизить или устранить потребность в расположенном выше по потоку окислительном катализаторе.

В варианте воплощения настоящего изобретения грунтовку, включающую компонент из ванадата, приготавливают в виде ранее описанной и нанесенной только на выходные каналы подложки в форме фильтра с пористыми стенками. Предоставляя катализатор только на выходных каналах, NOx, присутствующий в выхлопном газе, становится пригодным для пассивно регенерации во входных каналах фильтра с пористыми стенками, где накопилась сажа. Такие регенарационные ловушки известны из уровня техники, такие как, например, непрерывно регенерирующая ловушка, описанная в патенте США № 4902487. В другом варианте воплощения грунтовку наносят как на выходные, так и на входные каналы, но только на концевую часть фильтра с пористыми стенками, из которой выходят обработанные выхлопные газы. Термин «концевая часть» используемый в описании и формуле изобретения, относится к осевому сечению фильтра, охватывающему входную поверхность или выходную поверхность и имеющему длину, измеренную от входной поверхности или от выходной поверхности, которая предпочтительно составляет примерно половину от всей длины фильтра, более предпочтительно примерно треть от всей длины и наиболее предпочтительно примерно одну пятую от всей длины. Этот альтернативный вариант воплощения снова задерживает восстановление NOx в выхлопном газе, так что он пригоден для сжигания сажи в фильтре с пористыми стенками. В другом варианте воплощения настоящего изобретения фильтр подвергают экструдированию согласно настоящему изобретению, как описано выше, за исключением того, что ванадатный компонент, а не исключительно внедренный в экструдат, первоначально наносят в форме грунтовки на одни выходные каналы или на концевую часть входа и выходные каналы на выходе фильтра. Грунтовка может быть нанесена либо на инертную подложку, либо на экструдированный фильтр, с использованием способов, раскрытых в патенте США № 6599570 и в публикации патента США 2011/0268624.

Как отмечалось выше, фильтр, в котором компонент на основе ванадата был селективно нанесен на определенную область подложки, обеспечивает преимущество, состоящее в ускорении пассивной регенерации фильтра с пористыми стенками, и потенциально снижает размер или устраняет необходимость в наличии расположенного выше по потоку окислительного катализатора. Фильтр согласно настоящему изобретению также обеспечивает дополнительное преимущество, состоящее в повышенной стойкости к сере, связанное с ванадатами. Повышенная стойкость к сере устраняет необходимость во внедрении некоторого рода расположенной выше по потоку зоны обработки выхлопного газа, предназначенной для удаления оксидов серы, которые могут войти в контакт с катализатором.

Катализатор, используемый в настоящем способе изготовления фильтра, эффективно снижает концентрацию NOx-газов в потоке выхлопного газа и не теряет свою активность после выдерживания при избыточных температурах в течение продолжительных периодов времени. Следовательно, фильтр, полученный согласно способу по настоящему изобретению, подходит для обработки выхлопного газа, поступающего из двигателя для сжигания бедной топливной смеси, такого как дизельный двигатель.

Восстановитель (также известный как восстанавливающий агент) для SCR-процессов в широком смысле означает любое соединение, которое содействует восстановлению NOx в выхлопном газе. Примеры восстановителей, применяемых в настоящем изобретении, включают аммиак, гидразин или любое подходящее соединение-предшественник аммиака, такое как мочевина ((NH2)2CO), карбонат аммония, карбаминат аммония, гидрокарбонат аммония или формиат аммония, и углеводороды, такие как дизельное топливо, и т.п. Особенно предпочтительными являются восстановители на основе азота, причем аммиак является наиболее предпочтительным.

В системе, в которой в качестве восстановительного агента используется мочевина, предусмотрен фильтр согласно варианту воплощения настоящего изобретения, который включает катализатор гидролиза. Катализатор гидролиза содействует конверсии мочевины в присутствии воды с образованием диоксида углерода и аммиака. Катализатор гидролиза предпочтительно находится в форме диоксида титана, имеющего определенный размер кристаллита, который, как известно, способствует гидролизу мочевины, или диоксид титана имеет поверхность, легированную кремнием. Диоксид титана вводят вместе со связующим грунтовки или с составом для экструдирования, как описано выше.

Предпочтительно внедрять зону гидролиза мочевины во входную концевую часть фильтра, чтобы обеспечить образование аммиака перед его потреблением при восстановлении NOx ниже по потоку. В одном из вариантов воплощения настоящего изобретения катализатор гидролиза вводят в грунтовку и наносят по меньшей мере на одну из следующих деталей: на входную концевую часть фильтра или на входные каналы. Вторую грунтовку, содержащую компонент на основе ванадата, как было описано выше, затем наносят по меньшей мере на одну из следующих деталей: на выходную концевую часть фильтра или на выходные каналы. В другом варианте воплощения катализатор гидролиза внедряют в состав, который подвергают экструдированию и формируют в виде фильтра с пористыми стенками. Грунтовку, содержащую компонент на основе ванадата, затем наносят по меньшей мере на одну из следующих деталей: на выходную концевую часть экструдированного фильтра или на выходные каналы.

В другом варианте воплощения изобретения фильтр включает расположенную ниже по потоку зону для окисления аммиака, не израсходованного в ходе восстановления NOx. Восстановление NOx происходит на поверхности катализатора, где также абсорбируется аммиак. Некоторая часть аммиака, в частности, при наличии избытка аммиака, не абсорбируется и может проходить через фильтр и выходить из выхлопной системы в атмосферу, что известно как проскок аммиака. Для предотвращения проскока аммиака является предпочтительным введение в катализатор материалов, известных своими свойствами окисления аммиака. Примеры таких материалов известны и раскрыты в патенте США № 8101146, содержание которого включено в настоящее описание путем ссылки. Аналогично технологиям, описанным для содействия пассивной регенерации фильтра, грунтовка, содержащая материалы, окисляющие аммиак, может быть нанесена на выходные каналы или как на входные, так и на выходные каналы у выходной концевой части инертной подложки фильтра или экструдированной подложки.

Согласно другому аспекту изобретения предложен способ восстановления NOx-соединений или окисления NH3 в газе, который включает приведение в контакт газа с катализатором, описанным в настоящем документе, в течение времени, достаточного для снижения уровня NOx-соединений в газе. В одном из вариантов воплощения оксиды азота снижаются со снижением содержания окислительного агента при температуре по меньшей мере 150-550°C. В определенном варианте воплощения диапазон температур составляет 175-650°C. В другом варианте воплощения диапазон температур составляет 175-550°C. В еще одном варианте воплощения диапазон температур составляет 250-350°C.

Способ может быть выполнен для газа, полученного от процесса сгорания, такого как в двигателе внутреннего сгорания (мобильном или стационарном), газовой турбине и силовой установке, работающей на угле или нефти. Способ также может быть использован для обработки газа, поступающего из промышленных процессов, таких как очистка, из очистительных нагревателей и бойлеров, печей, химической обрабатывающей промышленности, коксовых печей, заводов по переработке бытовых отходов и мусоросжигательных заводов, и т.д. В конкретном варианте воплощения использован способ обработки выхлопного газа, поступающего из транспортного двигателя внутреннего сгорания, работающего на обедненном топливе, такого как дизельный двигатель, бензиновый двигатель, работающий на обедненном топливе, или двигатель, снабжаемый жидким нефтяным газом или природным газом.

Согласно дополнительному аспекту изобретение предусматривает выхлопную систему для автомобильного двигателя внутреннего сгорания, работающего на обедненном топливе, причем данная система содержит трубопровод для транспортировки вытекающего выхлопного газа, источник азотного восстановителя и катализатор, содержащий компонент на основе ванадата, как описано в настоящем документе. Система может включать контроллер для снятия измерений содержащих азот восстановителей, с получением вытекающего выхлопного газа, только при определении того, что катализатор пригоден для каталитического восстановления NOx при желаемом или более высоком кпд, например, при температурах выше 100°C, выше 150°C или выше 175°C. Это определение может быть подтверждено одним или более подходящих входов датчика, указывающих на рабочие параметры двигателя, выбранные из группы, состоящей из: температуры выхлопного газа, температуры слоя катализатора, положения ускорителя, массового потока выхлопного газа в системе, разрежения в коллекторе, времени зажигания, скорости двигателя, величины лямбда выхлопного газа, количества топлива, вводимого в двигатель, положения клапана рециркуляции выхлопного газа (EGR) и, следовательно, количества EGR и давления подкачки.

В конкретном варианте воплощения измерения регулируют в ответ на сигнал о количестве оксидов азота в выхлопном газе, определяемом либо непосредственно (с использованием подходящего датчика NOx) или косвенно, например, с использованием предварительно скоррелированных справочных таблиц или карт, хранящихся в средстве управления, коррелирующем любое одно или более из вышеупомянутых входных данных, указывающих на состояние двигателя, с предсказанным содержанием NOx в выхлопном газе. Снятие показаний с содержащего азот восстановителя может быть проведено таким образом, что по этим данным 60-200% теоретического аммиака, присутствующего в выхлопном газе, поступающем в SCR-катализатор, должно быть рассчитано как 1:1 для NH3/NO и 4:3 для NH3/NO2. Средство управления может содержать программируемый процессор, такой как электронный блок управления (ECU).

В дополнительном аспекте представлена выхлопная система согласно настоящему изобретению для обработки газов, поступающих из автомобильного двигателя внутреннего сгорания, работающего на обедненном топливе. Автомобильный двигатель внутреннего сгорания, работающий на обедненном топливе, может представлять собой дизельный двигатель, бензиновый двигатель, работающий на обедненном топливе, или двигатель, снабжаемый жидким нефтяным газом или природным газом. Как видно из фиг. 1, здесь показан двигатель для сжигания бедной топливной смеси (1), и он имеет трубопровод (2) для транспортировки потока выхлопного газа от двигателя для сжигания бедной топливной смеси (1) к фильтру (3), находящемуся в металлическом баллоне или канистре (4). Фильтр (3), изготовленный согласно настоящему изобретению, представляет собой фильтр с пористыми стенками, содержащими компонент на основе ванадата, содержащий щелочноземельный металл, переходный металл, редкоземельный металл или их сочетания. Закрепленный рядом и выше по потоку фильтр (3) представляет собой точку впрыскивания от источника (5) восстановителя, который наполнен восстановителем, таким как аммиак или мочевина. Поток (6) газа, покидающего металлический баллон (4), обрабатывают таким образом, чтобы концентрация NOx-газов и материала в виде частиц была снижена.

ПРИМЕРЫ

В качестве примера далее представлены два варианта воплощения предпочтительного способа для получения состава, который может быть подвергнут экструдированию и прокаливанию, с образованием фильтра согласно настоящему изобретению:

Пример 1

Смесь сухих материалов, включающих органические реагенты, ванадат железа (FeVO4), TiO2, WO3 и связующие вещества, загружали в сосуд для замешивания в количествах согласно таблице 1.

При перемешивании при постоянной температуре 29°C и поддержании содержимого сосуда при pH примерно 4,0-8,0, добавляли воду до достижения содержания влаги в водной смеси приблизительно 20%. По достижении указанного содержания влаги, в сосуд загружали примерно 240 грамм 4,5 мм алюмоборосиликатных стекловолокон, имеющих диаметр 6 мкм. После добавления стекловолокон добавляли дополнительную воду и примерно 15 грамм пластификатора до достижения содержания влаги в составе примерно 24%. Состав замешивали до получения состава, подходящего для экструдирования.

Пример 2

Смесь сухих материалов, включающих органические реагенты, метаванадат аммония (AMV), FeVO4, TiO2, WO3 и связующие вещества, загружали в сосуд для замешивания в количествах согласно таблице 2.

При перемешивании при постоянной температуре 29°C и поддержании содержимого сосуда при pH примерно 8,9, воду и 150 грамм аммиака добавляли до достижения содержания влаги в водной смеси приблизительно 23,4%. Также добавляли примерно 25,8 грамм моноэтаноламина (MEA) для содействия растворению AMV. По достижении подходящего содержания влаги, в сосуд добавляли примерно 245 грамм 4,5 мм алюмоборосиликатных стекловолокон, имеющих диаметр 6 мкм. После добавления стекловолокон добавляли дополнительную воду, 12 грамм молочной кислоты и примерно 18 грамм пластификатора до достижения содержания влаги в составе примерно 26,5%. Состав замешивали до получения состава, подходящего для экструдирования.

В качестве примера далее представлен вариант воплощения предпочтительного способа для получения грунтовки, которую можно наносить и прокаливать на фильтре согласно настоящему изобретению:

Пример 3

Смесь сухих материалов, включающих ванадат железа (FeVO4), TiO2, WO3 и связующее вещество, объединяли в количествах согласно таблице 3.

Сухие материалы объединяли с 1885 г воды в сосуде и pH водной смеси доводили до величины 7,5, используя раствор аммиака. Вязкость смеси также регулировали путем добавления ксантановой смолы. Дополнительную воду добавляли таким образом, чтобы конечное процентное содержание твердых частиц смеси составляло примерно 35%, а конечное содержание ксантановой смолы в смеси составляло 0,3%. Полученная смесь оказалась подходящей для использования в качестве грунтовки.

Тогда как в настоящем описании были показаны и описаны предпочтительные варианты воплощения изобретения, следует понимать, что такие варианты воплощения представлены лишь в качестве примера. Многочисленные вариации, изменения и замещения, которые могут встречаться специалистам в данной области техники, должны быть реализованы без отступления от сущности изобретения. Следовательно, предполагается, что прилагаемая формула изобретения охватывает все такие вариации как соответствующие сущности и объему изобретения.

Изобретение относится к фильтру для селективного каталитического восстановления выхлопных газов, который содержит: подложку в форме фильтра с пористыми стенками и катализатор, расположенный на указанной подложке. При этом указанный катализатор содержит носитель и компонент из ванадата, где указанный компонент из ванадата имеет структуру, заданную следующей формулой: (Ax)(TY)(Rz)VO4, где «A» представляет собой щелочноземельный металл и «X» представляет собой мольное отношение щелочноземельного металла к ванадату; «T» представляет собой переходный металл и «Y» представляет собой мольное отношение переходного металла к ванадату; «R» представляет собой редкоземельный металл и «Z» представляет собой мольное отношение редкоземельного металла к ванадату; и 0 ≤ X ≤ 1; 0 ≤ Y ≤ 1; и X + Y + Z = 1. При этом указанный компонент из ванадата расположен на указанной подложке в форме грунтовки, нанесенной на концевую часть входных и выходных каналов на выходе из указанного фильтра, где концевая часть входных и выходных каналов представляет собой осевое сечение фильтра, охватывающее входную поверхность или выходную поверхность, имеющее длину, измеренную либо от входной поверхности, либо от выходной поверхности, которая составляет примерно половину от всей длины фильтра, и при этом «A» выбран из группы, состоящей из Mg, Ca, Sr и Ba, «T» выбран из группы, состоящей из Fe, Cu, Zn, Mo, Cr и Mn, а «Z» представляет собой 0. Изобретение также относится к выхлопной системе для обработки выхлопных газов. Технический результат заключается в разработке усовершенствованной системы обработки выхлопного газа. 2 н. и 8 з.п. ф-лы, 1 ил., 3 табл., 3 пр.

1. Фильтр для селективного каталитического восстановления выхлопных газов, содержащий:

подложку в форме фильтра с пористыми стенками и катализатор, расположенный на указанной подложке,

причем указанный катализатор содержит носитель и компонент из ванадата, где указанный компонент из ванадата имеет структуру, заданную следующей формулой:

(Ax)(TY)(Rz)VO4,

где «A» представляет собой щелочноземельный металл и «X» представляет собой мольное отношение щелочноземельного металла к ванадату;

«T» представляет собой переходный металл и «Y» представляет собой мольное отношение переходного металла к ванадату;

«R» представляет собой редкоземельный металл и «Z» представляет собой мольное отношение редкоземельного металла к ванадату; и

0 ≤ X ≤ 1; 0 ≤ Y ≤ 1; и X + Y + Z = 1; и

при этом указанный компонент из ванадата расположен на указанной подложке в форме грунтовки, нанесенной на концевую часть входных и выходных каналов на выходе из указанного фильтра, где концевая часть входных и выходных каналов представляет собой осевое сечение фильтра, охватывающее входную поверхность или выходную поверхность, имеющее длину, измеренную либо от входной поверхности, либо от выходной поверхности, которая составляет примерно половину от всей длины фильтра, и при этом «A» выбран из группы, состоящей из Mg, Ca, Sr и Ba, «T» выбран из группы, состоящей из Fe, Cu, Zn, Mo, Cr и Mn, а «Z» представляет собой 0.

2. Фильтр по п.1, в котором указанная длина, измеренная либо от входной поверхности, либо от выходной поверхности, составляет примерно треть от всей длины фильтра.

3. Фильтр по п.1, в котором указанная длина, измеренная либо от входной поверхности, либо от выходной поверхности, составляет примерно одну пятую от всей длины фильтра.

4. Фильтр по п.1, в котором «T» представляет собой Fe.

5. Фильтр по п.4, в котором «Y» представляет собой 1.

6. Фильтр по п.4, в котором 0 < X < 1; 0 < Y < 1.

7. Фильтр по п.1, в котором указанный носитель содержит материал, выбранный из группы, состоящей по меньшей мере из одного из следующих соединений: TiO2, WO2 или SiO2.

8. Фильтр по п.1, дополнительно содержащий катализатор гидролиза мочевины, расположенный на входной концевой части указанной подложки.

9. Фильтр по п.1, дополнительно содержащий катализатор окисления аммиака, расположенный на выходной концевой части упомянутой подложки.

10. Выхлопная система для обработки выхлопных газов, поступающих из двигателя, причем выхлопная система содержит:

a) фильтр по п.1, расположенный ниже по потоку относительно двигателя;

b) источник аммиака или мочевины, расположенный выше по потоку относительно упомянутого фильтра; и

c) трубопровод для выхлопного газа для транспортировки выхлопных газов от двигателя к указанному фильтру.

| WO 2011127505 A1, 20.10.2011 | |||

| US 6380128 B1, 30.04.2002 | |||

| ПНЕВМАТИЧЕСКИЙ НАСОС | 1926 |

|

SU3790A1 |

| US 20040116285 A1, 17.06.2004 | |||

| КАТАЛИТИЧЕСКИЙ ФИЛЬТР ДЛЯ ДИЗЕЛЬНОЙ САЖИ И СПОСОБ ЕГО ИСПОЛЬЗОВАНИЯ | 2005 |

|

RU2389535C2 |

Авторы

Даты

2018-03-21—Публикация

2013-05-31—Подача