Изобретение относится к энергетическому машиностроению и призвано снизить гидравлическое сопротивление в системе паровпуска в паровые турбины с одновременным повышением надежности собственно разгруженных регулирующих клапанов.

Известный разгруженный регулирующий клапан для паровых турбин, широко используемый на российских турбинах и приведенный на фигуре 1 (Зарянкин А.Е., Симонов Б.П. «Регулирующие и стопорно-регулирующие клапаны паровых турбин», издательский дом МЭИ, 2005 г), состоит из клапанной коробки 1, входного 2 и выходного 3 патрубков, диффузорного седла, тарельчатой чашки клапана (золотника) 5, связанного с цилиндром 6, штока 7, выполненного совместно с разгрузочным клапаном 8, дистанционной втулки 9, ограничивающей ход разгруженного клапана, окон 10 и 11, обеспечивающих протечку пара через внутреннюю полость 12, при подъеме золотника клапана выше 20%, защитных стаканов 13 и 14, седла 15 разгрузочного клапана 8, выполненного в тарельчатом золотнике 5, буксы 16.

Система разгрузки клапана работает следующим образом.

В закрытом состоянии золотник клапана прижат к седлу перепадом давления между давлением пара в клапанной коробке Р0 и давлением пара за клапаном Р2 (для конденсационных турбин это давление в конденсаторе Рк). При открытии разгрузочного клапана 8 давление внутри клапана (полость 12) через седло разгрузочного клапана выравнивается с давлением Р2 за клапаном и сила прижатия клапана к седлу резко снижается. Соответственно резко снижается и сила, необходимая для перемещения клапана внутри защитного стакана 13.

Однако при открытии клапана на 20-40% от максимального подъема снижается сила, прижимающая золотник клапана к головке штока и в ряде случаев это приводит к развитию автоколебаний в пределах свободного хода разгрузочного клапана. Для предотвращения этих автоколебаний в стакане 13 выполнены отверстия 11, которые при подъеме клапана свыше 20-30% от общего хода совмещаются с отверстиями 10 на цилиндрической части золотника. В результате через внутреннюю часть клапана и седло разгрузочного клапана возникает вторичное течение пара, вызывающее повышение давления внутри клапана, которое обеспечивает добавочное усилие прижатия золотника клапана к головке штока.

Основными недостатками известной конструкции является наличие большой внутренней протечки пара через седло разгрузочного клапана при умеренных и больших его открытиях, что ведет к появлению пульсаций давления в потоке пара за клапаном в связи со смешением вторичного потока с основным потоком, проходящим между золотником 5 и седлом 4.

Все эти недостатки устранены в клапане поршневого типа, изображаемого на фигуре 2 (Зарянкин А.Е., Симонов Б.П. «Регулирующие и стопорно-регулирующие клапаны паровых турбин», издательский дом МЭИ, 2005 г.).

В данном случае клапан состоит из клапанной коробки 1, входного 2 и выходного 3 патрубков, диффузорного седла 4, профилированного золотника 5, цилиндрического стакана 17, внутри которого и перемещается золотник. На цилиндрической части золотника 5 установлены поршневые кольца 18, с помощью которых внутренняя полость золотника отделяется от пространства клапанной коробки. На обтекаемой поверхности золотника выполнены два ряда отверстий перфорации 19. Таким образом, внутренняя область золотника постоянно соединена с пространством за клапаном и здесь при всех положениях золотника внутри него всегда поддерживается давление, равное давлению за клапаном. То есть всегда осуществляется глубокая разгрузка рассматриваемого клапана. Золотник клапана 5 соединен со штоком 7 практически без осевого зазора, не считая технического зазора, не превышающего 0.05 мм, что полностью исключает самопроизвольное осевое смещение золотника.

К недостаткам прототипа можно отнести возможность протечки пара через поршневые кольца в полностью закрытом состоянии. Однако эта протечка при хорошей технологии изготовления клапана может быть сведена до минимума и не сможет вызвать отрицательных эксплуатационных последствий.

Более серьезным недостатком с точки зрения гидравлических потерь и возникновения вибрации на всех угловых клапанах мощных паровых турбин, в том числе и прототипа, является загромождение телом клапана клапанной коробки.

В результате, в клапанной коробке возникает очень сложное пространственное поле скоростей с высокими значениями локальных скоростей и развитыми вихревыми образованиями, генерирующими низкочастотные пульсации давления с очень высокими амплитудами. Согласно опытным данным эти амплитуды превышают 10% от давления свежего пара, подводимого к клапанным коробкам (Костюк А.Ч., Куменко А.Н., Некрасов А.Л., Медведев С.В. «Экспериментальный анализ пульсаций давления в паропроводящих органах турбоагрегата» Теплоэнергетика, 1998 г., №8, с. 17-24).

Отмеченная проблема приобретает особую остроту в регулирующих клапанах с большими посадочными диаметрами, превышающими 150 мм.

В клапанах среднего давления турбин ТЭС и на паровых турбинах атомных электростанций используются клапана с посадочными диаметрами 300-400 мм. В результате загромождение клапанных коробок достигает 70% их общего объема. В свою очередь увеличение объема клапанных коробок резко увеличивает материальные затраты на их изготовление.

Предлагаемое изображение призвано снизить остроту рассматриваемой проблемы, заметно уменьшив загромождение клапанной коробки телом клапана за счет новых конструктивных решений.

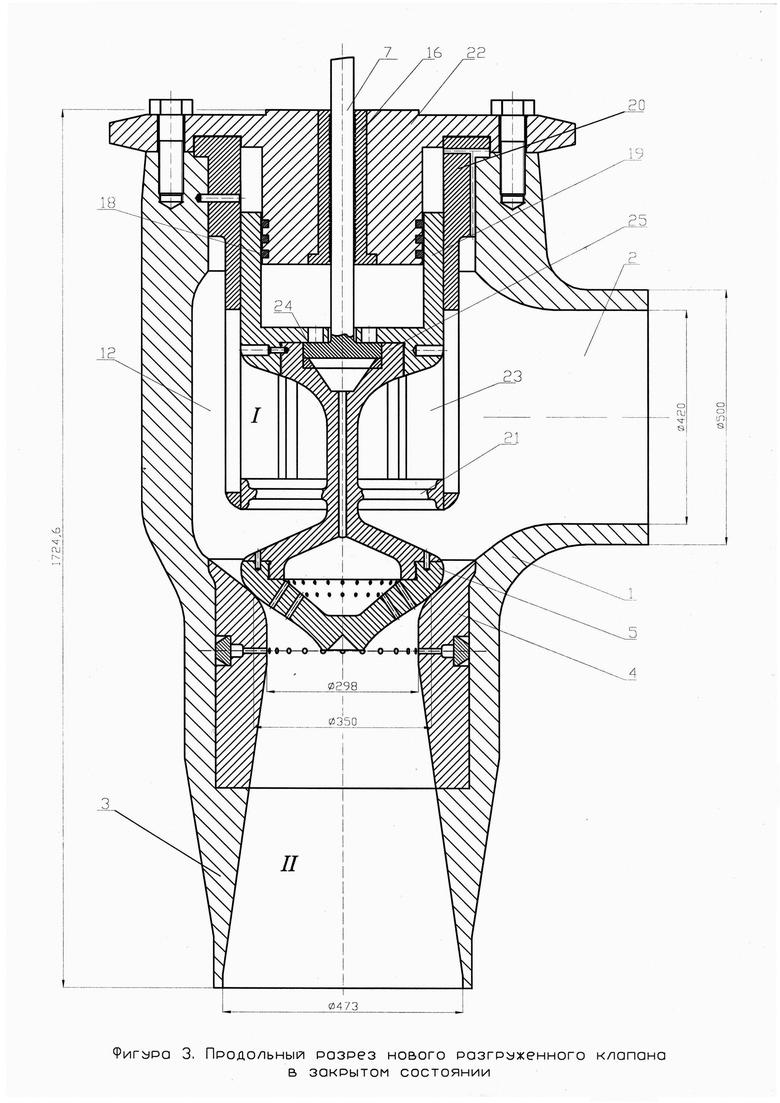

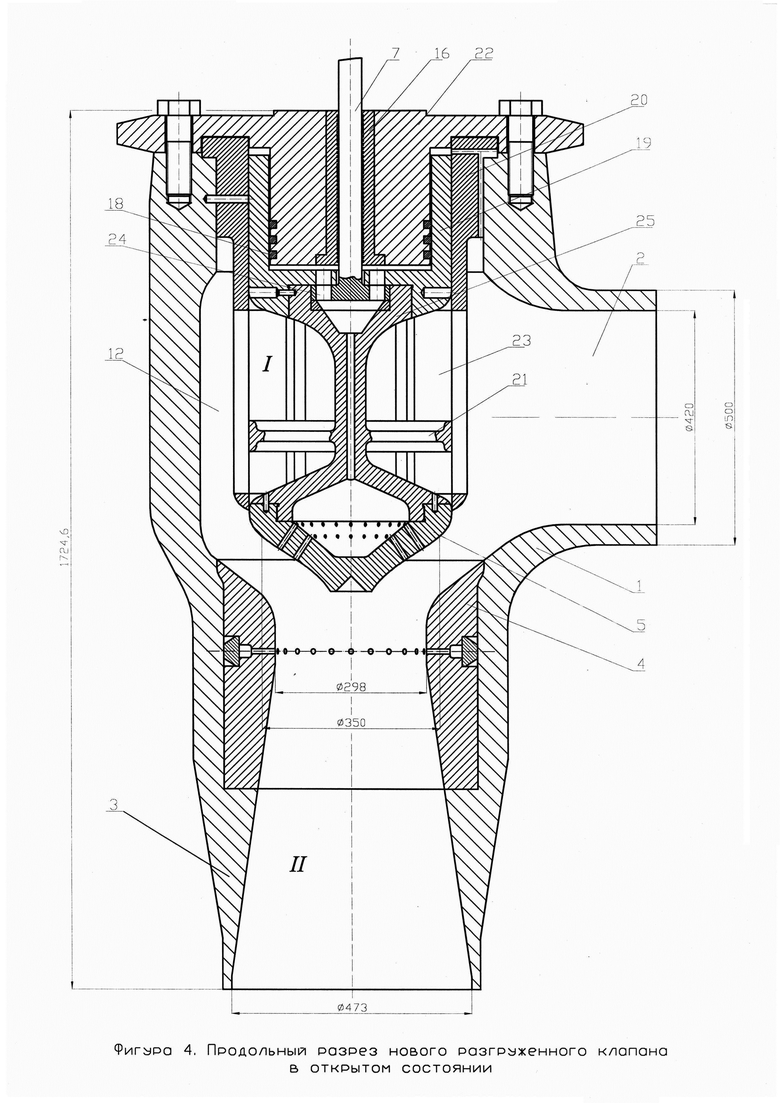

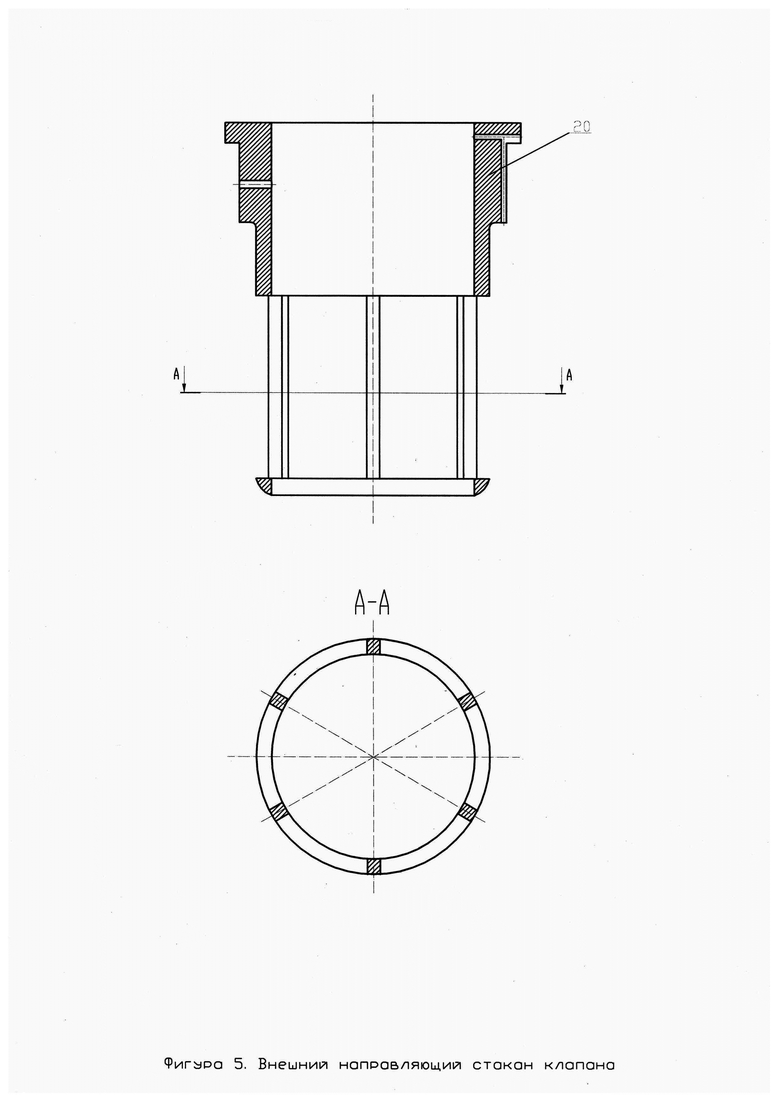

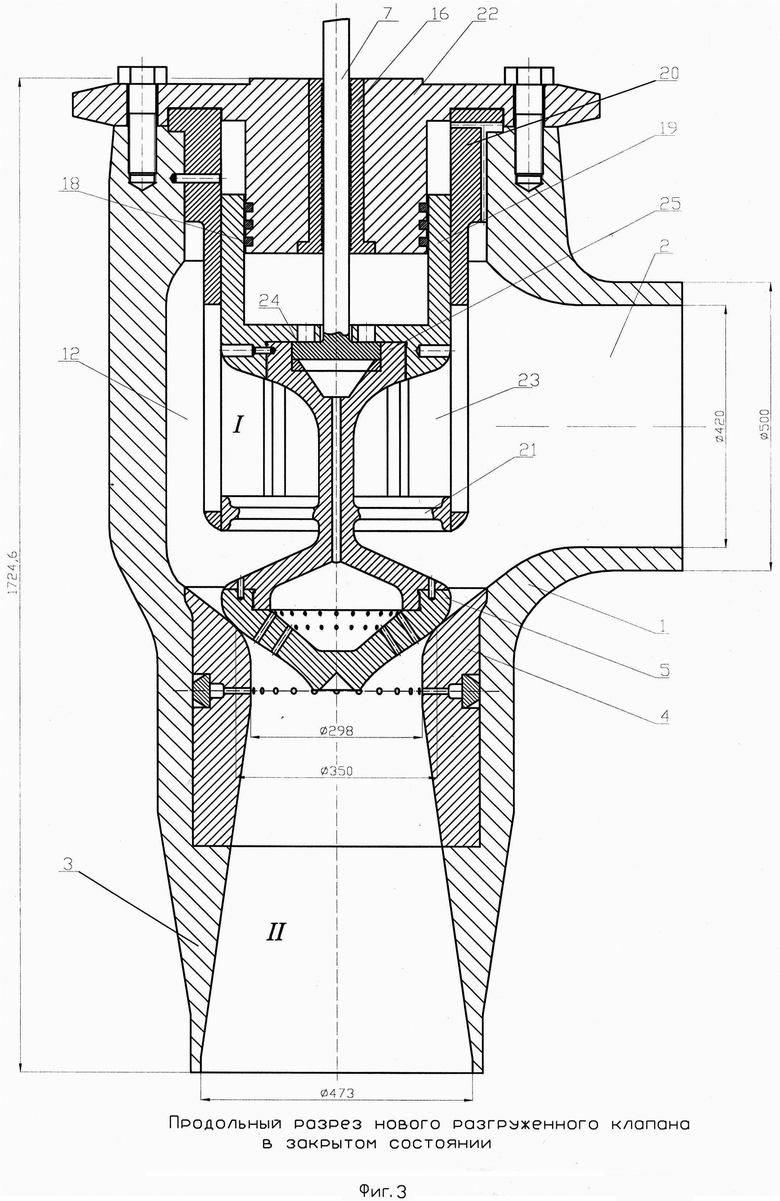

Суть изобретения иллюстрируется фигурой 3, где изображен продольный разрез нового клапана в закрытом состоянии, фигурой 4, где изображен продольный разрез нового клапана в открытом состоянии, фигурой 5, где изображен внешний направляющий стакан, и фигурой 6, где изображена соединительная втулка, соединяющая собственно золотник с разгрузочным цилиндром.

На приведенных фигурах приняты следующие цифровые обозначения:

1 - Клапанная коробка

2 - Входной патрубок клапанной коробки

3 - Выходной патрубок клапанной коробки

4 - Диффузорное седло

5 - Золотник

7 - Шток

12 - Внутренняя полость клапанной коробки

16 - Букса

18 - Поршневые кольца

19 - Разгрузочный цилиндр.

20 - Внешний направляющий стакан

21 - Центрирующий диск

22 - Крышка клапанной коробки

23 - Продольные окна на направляющем стакане 20

24 - Дисковый поворотный клапан

25 - Полая цилиндрическая соединительная втулка.

Принцип работы нового разгрузочного клапана

Принцип разгрузки нового клапана (фигура 3 и 4) от осевых усилий аналогичен принципу разгрузки клапана прототипа, приведенного на фигуре 2, и состоит в том, что его внутренняя часть постоянно соединена с пространством за клапаном при всех положениях золотника 5. При этом от внутренней полости клапанной коробки 1 внутренняя полость золотника клапана изолирована с помощью двух или трех поршневых колец 18.

При необходимости обеспечить повышенную плотность клапана следует соединить шток 7 клапана со штоком сервомотора с помощью поворотной муфты, обеспечивающей возможность поворота штока и связанного с ним дискового поворотного клапана 24 на 90°. При наличии такой муфты в закрытом состоянии клапана разгрузочный дисковый клапан 24 перекрывает отверстия в днище разгрузочного цилиндра 19 и отсекает внутреннюю полость разгрузочного цилиндра 19 от пространства II за клапаном. При открытии клапана, вначале происходит поворот штока 7 на 90° и внутренняя полость разгрузочного цилиндра 19 через отверстия на разгрузочном клапане, которые при таком повороте совмещаются с отверстиями в днище разгрузочного цилиндра 19, соединяются с полостью II за клапаном, что и обеспечивает полную разгрузку клапана.

В отличие от прототипа разгрузочный цилиндр 19 отделен от золотника соединительной полой цилиндрической втулкой 25 малого, по сравнению с направляющим стаканом 20, диаметром, а направляющий стакан 20 в нижней части имеет ряд продольных окон 23, обеспечивающих свободный проход пара к золотнику 5. Подобное конструктивное решение обеспечивает минимальное загромождение телом клапана внутренней полости клапанной коробки. Соответствующие чертежи направляющего стакана и соединительной втулки изображены на фигуре 5 и 6.

В нижней части соединительной втулки 25 выполнен центрирующий диск 21 (фигура 6). Его отличительной особенностью является то, что внешний диаметр этого диска очерчен двумя диаметрами. На дуге в 120° диаметр этого диска равен диаметру направляющего стакана, а диаметр на угловом секторе, равном 240°, выполнен на 0.2-0.3 мм меньше внутреннего диаметра направляющего стакана 20 (фигура 3). Соответствующий вид сверху на центрирующий диск 21 показан на фигуре 6 (D - внутренний диаметр стакана 20). С помощью указанного диска 21 обеспечивается соосное расположение золотника внутри стакана 20 при любом положении клапана, включая и его горизонтальное расположение.

В закрытом состоянии клапана (фигура 3) продольные окна 23 на стакане 20 частично перекрываются наружной стенкой разгрузочного цилиндра 19, уменьшая добавочный объем камеры I (фигура 3), присоединяемой к объему клапанной коробки 1. На частичных открытиях клапана, когда требуется добавочное дросселирование потока, это обстоятельство улучшает регулировочную характеристику клапана. Полностью добавочный объем I присоединяется к свободному объему клапанной коробки при полном подъеме клапана (фигура 4).

Кроме того, наличие перегородок между окнами в стакане 20 препятствует развитию в клапанной коробке циркуляционного течения, отрицательно сказывающегося на всех характеристиках регулирующего клапана.

Таким образом, предлагается новый разгруженный от осевых усилий регулирующий клапан, преимущественно для паровых турбин, содержащий клапанную коробку, золотник с перфорированной профилированной обтекаемой поверхностью, соединенный с разгрузочным цилиндром, диффузорное седло, внешний направляющий стакан и шток, отличающийся тем, что разгрузочный цилиндр отделен от золотника полой цилиндрической втулкой малого диаметра, а внешний направляющий стакан в его нижней части выполнен с продольными окнами, площадь которых составляет не менее 70% от общей площади цилиндрической поверхности, на которой эти окна выполнены.

Кроме того, в нижней части соединительной втулки установлен центрирующий диск, обеспечивающий соосность золотника с продольной осью защитного стакана при любом положении клапана.

Литература

1. Зарянкин А.Е., Симонов Б.П. «Регулирующие и стопорно-регулирующие клапаны паровых турбин», Издательский дом МЭИ, 2005 г.

2. Костюк А.Г., Куменко А.Н., Некрасов А.Л., Медведев С.В. «Экспериментальный анализ пульсаций давления в паропроводящих органах турбоагрегата», Теплоэнергетика 1998 г. №8, с. 17-24.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разгруженный поворотный регулирующий клапан | 2017 |

|

RU2743873C2 |

| РАЗГРУЖЕННЫЙ РЕГУЛИРУЮЩИЙ КЛАПАН С РЕГУЛИРУЕМЫМ ЗНАЧЕНИЕМ ОСЕВОЙ СИЛЫ, ДЕЙСТВУЮЩЕЙ НА ШТОК | 2021 |

|

RU2786305C1 |

| РАЗГРУЖЕННЫЙ РЕГУЛИРУЮЩИЙ КЛАПАН | 2009 |

|

RU2436006C2 |

| СТОПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2007 |

|

RU2342578C1 |

| РАЗГРУЖЕННЫЙ РЕГУЛИРУЮЩИЙ КЛАПАН | 2001 |

|

RU2210696C2 |

| СТОПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2004 |

|

RU2293188C2 |

| РАЗГРУЖЕННЫЙ РЕГУЛИРУЮЩИЙ КЛАПАН | 1992 |

|

RU2027025C1 |

| Разгруженный регулирующий клапан | 1988 |

|

SU1513158A1 |

| ДРОССЕЛЬНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2009 |

|

RU2436003C2 |

| РЕГУЛИРУЮЩИЙ КЛАПАН ДЛЯ ПАРОВЫХ ТУРБИН С НУЛЕВОЙ ПРОТЕЧКОЙ ПАРА ВДОЛЬ ШТОКА ПРИ ПОЛНОМ ЕГО ОТКРЫТИИ | 2021 |

|

RU2757469C1 |

Изобретение относится к энергетическому машиностроению и призвано снизить гидравлическое сопротивление в системе паровпуска в паровые турбины с одновременным повышением надежности разгруженных регулирующих клапанов. Разгруженный регулирующий клапан, преимущественно для паровых турбин, содержит клапанную коробку, крышку клапанной коробки, золотник с разгрузочным цилиндром, диффузорное седло, направляющий стакан и шток. Разгрузочный цилиндр регулирующего клапана отделен от золотника полой цилиндрической втулкой малого, по сравнению с направляющим стаканом, диаметра, а направляющий стакан в его нижней части выполнен с продольными окнами, причем суммарная площадь окон составляет не менее 70% общей площади цилиндрической поверхности защитного стакана, на которой эти окна выполнены. Кроме того, в нижней части втулки, соединяющей золотник клапана с разгрузочным цилиндром, установлен центрирующий диск, обеспечивающий соосность золотника клапана с продольной осью направляющего стакана при всех положениях клапана. 1 з.п. ф-лы, 6 ил.

1. Разгруженный регулирующий клапан, преимущественно для паровых турбин, содержащий клапанную коробку, крышку клапанной коробки, золотник с разгрузочным цилиндром, диффузорное седло, направляющий стакан и шток, отличающийся тем, что разгрузочный цилиндр отделен от золотника полой цилиндрической втулкой малого, по сравнению с направляющим стаканом, диаметра, а направляющий стакан в его нижней части выполнен с продольными окнами, причем суммарная площадь окон составляет не менее 70% общей площади цилиндрической поверхности, на которой эти окна выполнены.

2. Разгруженный регулирующий клапан, преимущественно для паровых турбин, по п. 1, отличающийся тем, что в нижней части полой цилиндрической втулки, соединяющей золотник клапана с разгрузочным цилиндром, установлен центрирующий диск, внешний диаметр которого на дуге в 240° выполнен на 0.2-0.3 мм меньше внутреннего диаметра направляющего стакана, а на дуге в 120° диаметр этого диска равен диаметру направляющего стакана.

| РАЗГРУЖЕННЫЙ РЕГУЛИРУЮЩИЙ КЛАПАН | 2009 |

|

RU2436006C2 |

| РЕГУЛИРУЮЩИЙ КЛАПАН ПАРОВОЙ ТУРБИНЫ | 1992 |

|

RU2053372C1 |

| РАЗГРУЖЕННЫЙ РЕГУЛИРУЮЩИЙ КЛАПАН | 2001 |

|

RU2210696C2 |

| US 3372709 A1, 12.03.1968. | |||

Авторы

Даты

2018-03-28—Публикация

2016-05-12—Подача