ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение, в целом, относится к теплообменному устройству для использования в контейнерах для самоохлаждающихся пищевых продуктов или напитков и, в частности, к адсорбции углекислого газа уплотненным активированным углем для использования в теплообменном устройстве такого типа, в котором снижение температуры обусловлено десорбцией углекислого газа из уплотненного активированного угля, расположенного внутри теплообменного устройства.

УРОВЕНЬ ТЕХНИКИ

Многие пищевые продукты или напитки, реализуемые в переносных контейнерах, предпочтительно употреблять в охлажденном виде. Например, газированные безалкогольные напитки, фруктовые напитки, пиво, десерты, домашний сыр и т.п. предпочтительно употреблять при температурах в диапазоне от 33° Фаренгейта (0,555° Цельсия) и 50° Фаренгейта (10° Цельсия). Если холодильники или лед недоступны, например, на рыбалке, в походном лагере и т.п., охлаждение этих продуктов или напитков перед употреблением затруднено и в таких условиях весьма желательно иметь возможность быстрого охлаждения содержимого контейнеров перед употреблением. Таким образом, желательно наличие самоохлаждающегося контейнера, то есть контейнера, не требующего внешнего низкотемпературного воздействия.

В данной области техники предлагается множество конструкций контейнера, которые содержат хладагент, способный охлаждать содержимое без внешнего низкотемпературного воздействия. Подавляющее большинство из этих контейнеров включают или иным образом используют газообразные хладагенты, которые при высвобождении или активации поглощают тепло для охлаждения содержимого контейнера. В других способах для поглощения тепла применяются эндотермические химические реакции, позволяющие охлаждать содержимое контейнера. Примеры таких устройств, применяющих эндотермические химические реакции, описаны в патентах США №1,897,723, №2,746,265, №2,882,691 и №4,802,343.

Типовые устройства, которые используют газообразные хладагенты, раскрыты в патентах США №2,460,765, №3,373,581, №3,636,726, №3,726,106, №4,584,848, №4,656,838, №4,784,678, №5,214,933, №5,285,812, №5,325,680, №5,331,817, №5,606,866, №5,692,381 и №5,692,391. Во многих случаях газообразный хладагент, применяемый в такой конструкции, которая предлагается в вышеуказанных патентах США, не понижает температуру должным образом или, если и делает это, то содержит газообразный хладагент, который может способствовать парниковому эффекту, и поэтому вреден для окружающей среды.

Для решения проблем предшествующего уровня техники заявитель применил в качестве части настоящего изобретения систему адсорбента-десорбента, который содержит активированный уголь, выступающий в качестве адсорбента для углекислого газа. Система этого типа описана в патенте США №5,692,381, который включен в данный документ посредством ссылки.

В этих устройствах адсорбирующий материал расположен внутри резервуара, наружная поверхность которого находится в тепловом контакте с охлаждаемым пищевым продуктом или напитком. Как правило, резервуар соединен с наружным контейнером, который наполняется пищевым продуктом или напитком, охлаждаемым таким образом, что он находится в тепловом контакте с наружной поверхностью резервуара, содержащего адсорбирующий материал. Этот резервуар или теплообменное устройство прикреплено к наружному контейнеру, как правило к нижней его части, и содержит клапан или аналогичный механизм, который функционирует таким образом, что выпускает газ, такой как углекислый газ, который был адсорбирован адсорбирующим материалом, содержащимся во внутреннем резервуаре. При открытии клапана газ, такой как углекислый газ, десорбируется и эндотермический процесс десорбции газа из адсорбента активированного угля приводит к снижению температуры пищевого продукта или напитка, находящегося в тепловом контакте с наружной поверхностью внутреннего резервуара, таким образом понижая температуру находящегося там пищевого продукта или напитка.

Для осуществления такого охлаждения важно, чтобы как можно больше углекислого газа адсорбировалось на частицах угля, содержащихся во внутреннем резервуаре и затем, чтобы тепловая энергия, содержащаяся в пищевом продукте или напитке, была передана из них через стенку внутреннего резервуара и через адсорбирующий материал для выведения из теплообменного устройства вместе с десорбированным углекислым газом. Адсорбирующий материал предпочтительно является активированным углем, а адсорбированный газ предпочтительно является углекислым газом. В контексте настоящего описания «активированный уголь» относится к семейству углеродистых материалов, специально активируемых для получения сильных адсорбционных свойств, при наличии которых даже микроколичества жидкостей или газов могут быть адсорбированы на угле. Такой активированный уголь может быть получен из широкого круга источников, например, из каменного угля, древесины, орехов (например, кокосовых орехов) и костей, и может быть получен из синтетических источников, таких как полиакрилонитрил. Существуют различные способы активации, например, селективное окисление с применением пара, углекислого газа или других газов при повышенных температурах или химическая активация с использованием, например, хлорида цинка или фосфорной кислоты. Адсорбент также включает графитовый материал в количестве от 0,01 до 80% (по массе) от общего состава и связующий материал.

В состав активированного угля может быть включен графит в любой доступной его форме, природный или синтетический, например, может быть применен графит в виде порошка или чешуек. Содержание графита предпочтительно составляет от 10% до 50% (по массе), более предпочтительно от 20% до 45% (по массе), главным образом 40% (по массе).

Связующий материал, например, политетрафторэтилен, включается с целью обеспечения влажной прочности состава для дальнейшей обработки. Состав из активированного угля с графитом и связующим веществом раскрыт в патенте США 7,185,511, который включен в данный документ посредством ссылки.

Когда углекислый газ под давлением вводится в теплообменное устройство для адсорбции на уплотненном адсорбирующем материале, происходит физическая экзотермическая реакция с выделением тепла. В результате этой экзотермической реакции уплотненный адсорбирующий материал также нагревается и, таким образом, ограничивает количество углекислого газа, который может адсорбироваться на адсорбирующем материале. Для минимизации этого эффекта ранее требовалось заполнять теплообменное устройство (ТОУ) углекислым газом под давлением в несколько этапов, то есть углекислый газ под давлением вводился в ТОУ до тех пор, пока уплотненный адсорбирующий материал становился больше не способным адсорбировать углекислый газ. В этот момент источник углекислого газа под давлением извлекался и ТОУ давали остыть или, альтернативно, помещали в охлаждающий туннель, в котором поддерживалась очень низкая температура для рассеивания вырабатываемого тепла. Очевидно, что в таком случае массовое производство ТОУ значительно усложняется и, соответственно, увеличиваются затраты на производство. Таким образом, существует необходимость в создании устройства и способа для заполнения собранного ТОУ углекислым газом под давлением таким способом, чтобы тепло, вырабатываемое в ходе экзотермической реакции, отводилось во время адсорбции углекислого газа на уплотненном адсорбирующем материале в ТОУ.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Обеспечение наличия источника контейнеров, выполненных с возможностью вмещения пищевого продукта или напитка, обеспечение наличия источника теплообменных устройств в виде банок, заполнение ТОУ в виде банок адсорбирующим материалом, установка ТОУ в виде банки с адсорбирующим материалом в контейнере, помещение множества контейнеров с установленным ТОУ в виде банки в охлаждающий туннель, присоединение источника углекислого газа под давлением к каждому из множества ТОУ для введения углекислого газа в ТОУ для адсорбции на уплотненный адсорбирующий материал, поддержание в охлаждающем туннеле заданной низкой температуры в течение заданного периода времени, чтобы вывести вырабатываемое тепло, извлечение источника углекислого газа из каждого узла ТОУ.

Устройство для заполнения теплообменного устройства углекислым газом, содержащее настил конвейера для установки множества контейнеров, вмещающих в себя узел теплообменного устройства, множество головок для заполнения газом в виде цилиндров, каждый из которых соединен с источником углекислого газа под давлением, устройства для прикрепления головок для заполнения газом в виде цилиндров к узлам ТОУ, источник газа с низкой температурой, предназначенного для циркуляции вышеупомянутого газа с низкой температурой для взаимодействия с узлами на конвейере.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

ФИГ. 1 представляет собой блок-схему, показывающую способ согласно настоящему изобретению;

ФИГ. 2 представляет собой блок-схему, иллюстрирующую определенную часть способа, показанного на ФИГ. 1;

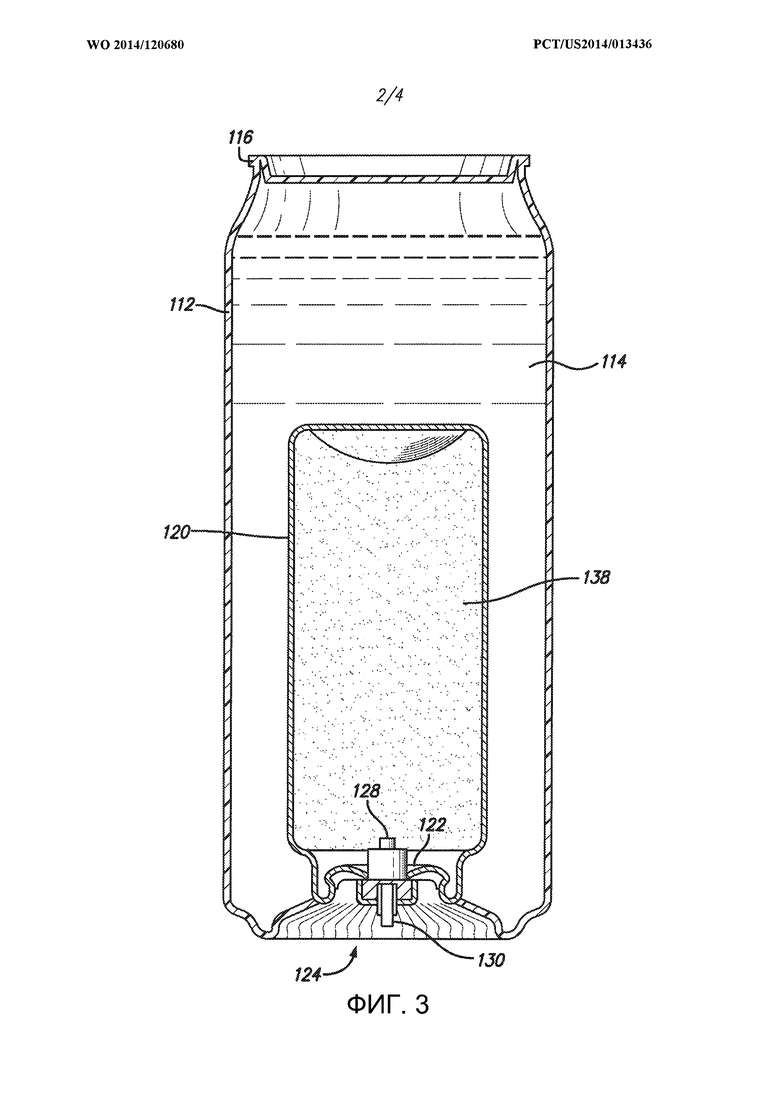

ФИГ. 3 представляет собой принципиальную схему, показывающую контейнер и ТОУ в сборе;

ФИГ. 4 представляет собой вид поперечного сечения опорной детали, применяемой в способе согласно настоящему изобретению; и

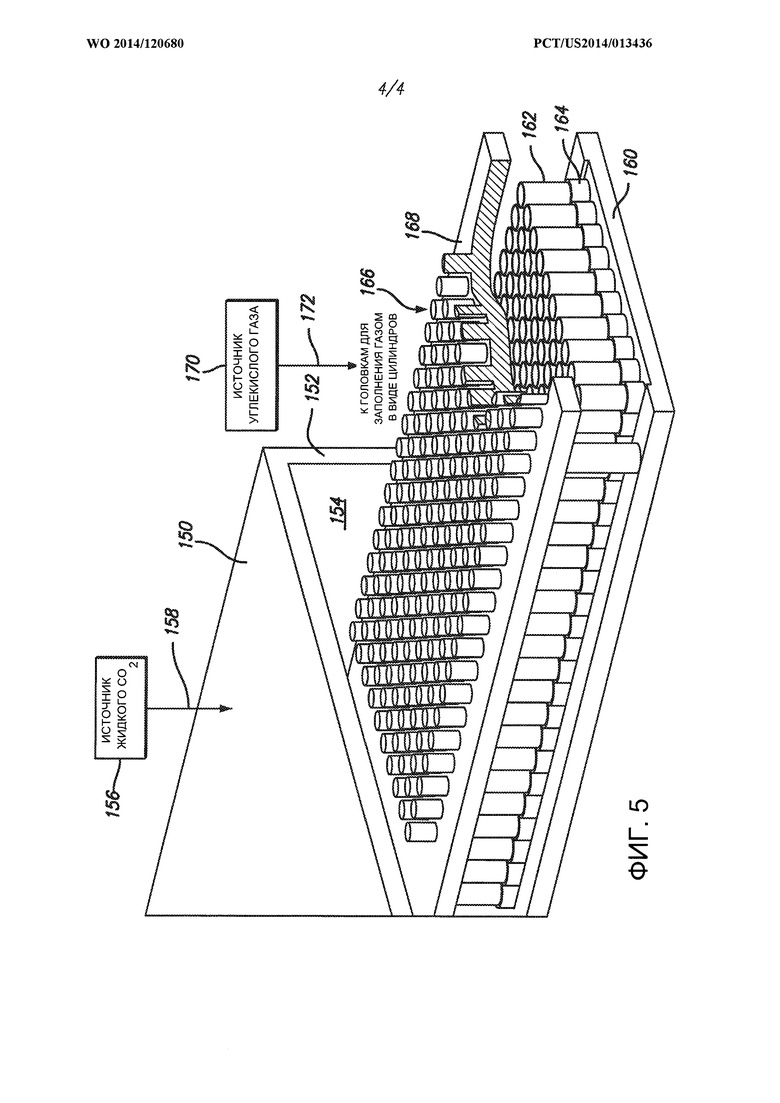

ФИГ. 5 представляет собой принципиальную схему устройства для заполнения теплообменного устройства углекислым газом с одновременным отводом вырабатываемого тепла.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Рассмотрим теперь более конкретно ФИГ. 1, на блок-схеме представлена производственная технологическая линия, в которой устройство является эндотермическим устройством, применяемым для охлаждения содержимого контейнера и, в частности, где контейнер представляет собой банку для напитка, а соответствующий напиток помещается в банку после того, как будет полностью заполнено ТОУ. Как показано на ФИГ. 1, предлагается источник 24 банок, который будет содержать запас банок для напитка, которые будут обычными банками для напитка с открытой верхней частью, поскольку в ней не будет напитка, и верхняя часть должна оставаться открытой для наполнения банки напитком, когда выполнение способа по настоящему изобретению будет завершено. Банки из источника 24 перемещаются по соответствующей конвейерной ленте или подобному устройству 26 на устройство для перфорирования и фланцевания 28. Устройство для перфорирования и фланцевания применяется для создания отверстия в дне банки и последующего формирования фланца вокруг отверстия, созданного в дне банки, которая может быть применена в процессе сборки банки с ТОУ. Также предусмотрен источник 30 ТОУ в виде банок, который содержит источник контейнеров, применяемых в качестве ТОУ в производстве по розливу самоохлаждаемых напитков в банках. Эти банки имеют открытую верхнюю часть и закрытое дно и они меньше, чем банки для напитка из источника 24 настолько, что могут быть помещены внутрь нее, причем остается достаточное пространство для вмещения напитка, который будет залит позже. ТОУ в виде банок будут перемещаться по соответствующему конвейеру или подобному устройству 32 к устройству 34 наполнения адсорбентом. Устройство наполнения адсорбентом применяется в соответствии с одним из предпочтительных вариантов осуществления настоящего изобретения, в котором эндотермическая реакция происходит за счет применения адсорбирующего материала, который помещается внутрь ТОУ в виде банки, и который, как будет более подробно описано ниже, затем вызывает адсорбцию углекислого газа, который аккумулируется, а затем, после высвобождения и десорбции, обеспечивает требуемую функцию охлаждения. В соответствии с предпочтительным вариантом осуществления настоящего изобретения применяемый адсорбент будет представлять собой частицы активированного угля в сочетании с графитом и связующим веществом и будет уплотнен. Открытый конец ТОУ может быть сужен внутри для сопряжения с перфорированным открытым концом банки для напитка, имеющим фланец, после того, как ТОУ в виде банки будет заполнено адсорбирующим материалом.

В любом случае, после того, как ТОУ в виде банки будет соответствующим образом заполнен адсорбирующим материалом, оно транспортируется по конвейеру 36 к станции 38 сборки банка/ТОУ. Также к станции 38 сборки транспортируется соответствующий клапан и уплотняющая прокладка, которые применяются при сборке. Клапан и уплотняющая прокладка поступают из источника 40. Клапан и уплотняющая прокладка перемещаются по соответствующему конвейеру или подобному устройству 42 на станцию 38 сборки банка/ТОУ. При сборке ТОУ и его присоединении к банке для напитка соответствующая уплотнительная прокладка, выполненная из высокоэластичного материала, устанавливается на открытый конец ТОУ, которое содержит адсорбирующий материал. Выполняется проверка, правильно ли по существу установлена прокладка на открытом конце ТОУ. К тому же, открытый конец ТОУ с уплотняющей прокладкой на нем сопрягается с фланцем, который окружает отверстие, пробитое в закрытом конце банки на устройстве для перфорирования и фланцевания 28. Затем клапан и наконечник клапана вставляются в отверстие, выполненное в нижней части банки и одновременно в отверстие в ТОУ в виде банки и способом опрессовки клапана ТОУ и банки для напитка прочно определенным образом соединяются вместе таким образом, что между ТОУ, наконечником клапана и банки формируется соответствующее уплотнение для предотвращения любой утечки напитка, который позже будет налит в банку для напитка. (Сборка банки с ТОУ показана на ФИГ. 3, который будет описан более подробно ниже).

После сборки банки для напитка и ТОУ этот сборный узел транспортируется по конвейерной ленте или подобному устройству 44 к охлаждающему туннелю 46 с газозаполняющим устройством 50. Поскольку углекислый газ вводится под давлением вовнутрь ТОУ в виде банки для адсорбции, экзотермическая реакция приводит к генерированию значительного количества тепла, которое будет излучаться из ТОУ. Поскольку тепло генерируется при адсорбции углекислого газа, уголь, естественно, будет нагреваться, и поскольку он нагревается, количество углекислого газа, который он может адсорбировать, уменьшается. В газозаполняющем устройстве 50, которое является неотъемлемой частью туннельного охладителя, давление на клапане понижено и углекислый газ поступает в ТОУ до тех пор, пока не будет достигнуто заданное давление приблизительно в 25 бар. Туннельный охладитель/газозаполняющее устройство будут наполняться криогенным газом, например, жидким азотом или т.п. для поддержания в туннельном охладителе/газозаполняющем устройстве относительно низкой температуры, например, приблизительно 5°С. Источник углекислого газа под давлением будет оставаться присоединенным к ТОУ, в то время как в туннельном охладителе/газозаполняющем устройстве поддерживается низкая температура в течение периода времени, достаточного для достижения и поддержания в ТОУ давления в двадцать пять бар. Заданный интервал времени, требуемый для адсорбации требуемого количества углекислого газа уплотненным адсорбентом, составит приблизительно от 20 до 30 минут. Когда требуемое количество углекислого газа будет адсорбировано уплотненным адсорбентом, заполненный узел 62 перемещается по конвейеру или другому устройству 60 в требуемое положение для заполнения требуемым пищевым продуктом или напитком.

На ФИГ. 2 более подробно проиллюстрирован способ заполнения устройства адсорбентом, в котором в ТОУ в виде банки вносится угольный порошок. Как показано на ФИГ. 2, предусмотрен источник 68 угольного порошка, источник 70 металлического порошка и источник 72 связующего вещества. Угольный порошок переносится с помощью соответствующего устройства для транспортирования, такого как желоб, лента с желобом, шнек, поршень или другого устройства 74, в перемешивающее устройство 76. Металлический порошок также переносится с помощью устройства 78 для транспортирования, такого как лента, желоб, шнек или поршень в перемешивающее устройство 76, а связующее вещество аналогично переносится с помощью подобного соответствующего устройства 80 для переноса в перемешивающее устройство 76. В перемешивающем устройстве 76 угольный порошок и металлический порошок перемешиваются с соответствующим связующим веществом для получения требуемой смеси в виде, в котором она может быть применена для заполнения ТОУ в виде банки. Металлический порошок применяется для соответствующего смешивания металлических частиц с частицами активированного угля с целью обеспечения лучшей теплопередачи через частицы угля, чтобы тепло могло быть отведено от напитка и выведено с углекислым газом через клапан за короткий период времени. Хотя могут быть успешно применены различные металлические порошки, установлено, что предпочтительно применение графитового порошка. Было установлено, что без применения какого-либо типа механизма теплопередачи в отношении частиц угля они плохо передают тепло и обычно являются сравнительно хорошим изолятором. Применялись различные типы теплоотводящих устройств, но было установлено, что соответствующая смесь металлического порошка с углем представляет собой отличный инструмент для передачи тепла от напитка через уголь в атмосферу. Было установлено, что металлический порошок и уголь могут быть объединены без связующего вещества и помещены в ТОУ в виде банки и соответствующим образом уплотнены, и при этом достигаются превосходные результаты по охлаждению напитка. Однако, в предпочтительном варианте осуществления связующее вещество, такое, как политетрафторэтилен, добавляется к углю и графиту. Один из вариантов осуществления соответствующего состава раскрыт в патенте США 7,185,511, который включен в данный документ посредством ссылки.

Рассмотрим теперь более конкретно ФИГ. 3, на которой показана узел банки в сборе с ТОУ, содержащем уплотненный адсорбент. Как показано на фигуре, банка 112 имеет внутреннее свободное пространство 114, в которое будет помещаться требуемый пищевой продукт или напиток. Банка 112 открыта, как показано позицией 116, для обработки, как описано выше в отношении ФИГ. 1 и 2. ТОУ в виде банки 120 содержит уплотненный адсорбент 138. ТОУ в виде банки 120 прикреплен к дну банки 112 с применением соответствующей опрессовки, известной в данной области техники. Клапан 124 опирается на наконечник клапана 122, который прикреплен к верхней части ТОУ в виде банки 120, как описано выше в отношении ФИГ. 1. Клапан 124 проходит внутрь в уплотненный адсорбент 138, как показано под позицией 128. Когда адсорбент заполняют углекислым газом под давлением, головку для заполнения газом прикрепляют к клапану 124, а клапан открывается при нажатии на поршень 130, чтобы позволить углекислому газу под давлением попасть в ТОУ в виде банки 120 и адсорбироваться адсорбентом 138.

ФИГ. 4 иллюстрирует опорную делать, которая применяется в охлаждающем туннеле/газозаполняющем устройстве 46/50, как будет описано более подробно в отношении ФИГ. 5 ниже. Опорная деталь 140 предпочтительно изготавливается из пластмассы, но может быть изготовлена и из металла или других материалов, в соответствии с необходимостью. Опорная деталь 140 включает основание 142, внутри которой сформирована канавка 144, в которую может входить открытый конец 116 банки 112. Основание 142 опорной детали может быть установлено на настил конвейера или ленту для перемещения от одного устройства к другому в ходе различных этапов обработки и, в частности, когда узел ТОУ в сборе с банкой перемещается, как показано на ФИГ. 1, в охлаждающий туннель/газозаполняющее устройство.

Рассмотрим теперь более конкретно ФИГ. 5, на которой изображена принципиальная схема, частично в поперечном сечении, устройство, которое будет применяться в качестве охлаждающего туннеля/газозаполняющего устройства, как описано выше в отношении ФИГ. 1. Устройство, показанное на ФИГ. 5, включает закрытое пространство, например, туннель 150 площадью приблизительно три метра на два метра и включает корпус 152, который ограничивает внутреннюю часть 154, внутри которой устанавливается ТОУ/банка с возможностью приема углекислого газа под давлением. Внутри туннеля 150 поддерживается температура приблизительно 5°С за счет подачи газа, такого как жидкий углекислый газ (CO2) из его источника 156 во внутреннее пространство 154 туннеля, как показано на фигуре, по трубопроводу 158. Поток жидкого CO2 во внутреннее пространство 154 туннеля 150 позволит предварительно охладить ТОУ/банку, как показано на ФИГ. 3.

Устройство, показанное на ФИГ. 5, включает настил 160 конвейера, на который могут быть установлены сборные узлы ТОУ/банка, как проиллюстрировано позицией 162. Как показано на фигуре, каждый из сборных узлов ТОУ/банка устанавливается внутри опорной детали 164, такого типа, который показан на ФИГ. 4. Как было описано выше и показано на ФИГ. 5, сборный узел, показанный на ФИГ. 3, устанавливается на опорную деталь за счет поворота сборного узла таким образом, чтобы открытый конец 116 банки 112 позиционировался внутри канавки 144 опорной детали. В этом положении сборный узел ТОУ/банка располагается так, что клапан 124 проходит вверх, как показано на ФИГ. 5. Множество головок для заполнения газом в виде цилиндров, показанных позицией 166, поддерживается на градуированной раме 168 конвейера. Источник углекислого газа под давлением, показанный позицией 170, соединен с каждой из головок для заполнения газом в виде цилиндров 166, как показано на фигуре, посредством трубопровода 172.

Устройство, показанное на ФИГ. 5, может работать в двух различных режимах. В первом режиме банки, собранные с ТОУ, показанные позицией 162 и установленные внутри опорных деталей 164, расположены таким образом, что десять таких сборных узлов ТОУ/банка распределено поперек настила 160 конвейера и двадцать этих сборных узлов распределены в продольном направлении вдоль настила 160 конвейера. Таким образом, заполненный модуль из двухсот сборных узлов ТОУ/банка загружается на настил конвейера и помещается внутрь туннеля 150. Как видно на ФИГ. 5, настил конвейера будет двигаться во внутреннее пространство 154 и остановится там. Когда банки таким образом будут расположены внутри внутреннего пространства 154 туннеля 150, каждая из головок 166 для заполнения газом будет перемещена вниз на каждый из узлов, независимо от других головок нажимая на поршень 130 и, таким образом обеспечивая возможность поступления углекислого газа под давлением из источника 170 в ТОУ для начала адсорбции углекислого газа на расположенный в нем уплотненный адсорбент. Такое воздействие углекислого газа под давлением будет продолжаться в течение периода приблизительно от двадцати до тридцати минут при давлении газа от 10 до 15 бар в течение всего периода времени. В течение этого времени температура банок будет расти в результате экзотермической активности, создаваемой углекислым газом под давлением, поступающим в ТОУ 120. По прошествии полного периода времени от двадцати до тридцати минут вырабатываемое тепло будет уменьшаться из-за воздействия непрерывного потока жидкого CO2, нагнетаемого из его источника 156, что позволит CO2 адсорбироваться адсорбентом 138 в ТОУ в требуемом количестве. После того, как это произойдет, все головки для заполнения газом в виде цилиндров 166 будут отсоединены от сборных узлов 162 ТОУ/банка и настил конвейера переместит все двести банок из туннеля, чтобы затем установить их в требуемое положение для дальнейшей обработки, как это описано выше. После этого процесс, описанный выше, будет повторяться путем продвижения других двухсот банок на настил конвейера и повторения этого процесса. Как будет понятно специалистам в данной области техники, таким образом, для каждой группы из двухсот банок требуется только один цикл заполнения газом, а в течение каждого периода времени от двадцати до тридцати минут может быть обработано приблизительно двести банок.

В альтернативном варианте, устройство, показанное на ФИГ. 5, будет функционировать таким образом, что настил 160 конвейера будет непрерывно перемещаться через туннель 150, а жидкий газ CO2 из источника 156 подаваться во внутреннем пространстве 154 туннеля для поддержания температуры в 5°С. Поскольку сборный узел ТОУ/банка на опорной детали, как показано на фигуре, таким образом перемещается по конвейеру, головки для заполнения газом будут входить в зацепление с рядом сборных узлов ТОУ/банка, нажимая на поршень 130 и позволяя углекислому газу из источника 170 проходить в банку. Банки при этом беспрерывно контактируют с головками для заполнения газом, что позволяет углекислому газу под давлением адсорбироваться адсорбентом 138, и будут перемещаться сквозь туннель в течение приблизительно от двадцати до тридцати минут, после чего головки для заполнения газом в виде цилиндров будут извлечены из ряда сборных узлов ТОУ/банка. Поскольку это происходит в непрерывном режиме, выработка тепла будет значительно меньшей, чем в случае, когда все двести банок заполняются газом одновременно. В результате, процесс, описанный выше, будет более эффективным и позволит осуществить заполнением газом примерно в десяти банок в минуту.

Хотя охлаждающий туннель с газозаполняющим устройством показан на ФИГ. 1 как часть поточного технологического процесса, следует понимать, что это не требуется в обязательном порядке. Охлаждающий туннель с газозаполняющим устройством, показанный на ФИГ. 5, может быть автономным устройством. В этом случае сборный узел банка/ТОУ с уплотненным адсорбентом в нем будет изготавливаться отдельно в любом месте и затем транспортироваться в охлаждающий туннель с газозаполняющим устройством для введения CO2 под давлением в ТОУ. Одним из преимуществ этого способа является возможность доставки сборных узлов банка/ТОУ без CO2, из-за чего устройства не опасны во время транспортировки.

Таким образом, были раскрыты способ и устройство для изготовления сборного узла ТОУ, содержащего адсорбент, с банкой и заполнения ТОУ углекислым газом при одновременном ослаблении экзотермической реакции, запускаемой в результате этого.

Устройство для заполнения теплообменного устройства, закрепленного внутри банки для вмещения пищевого продукта или напитка, предназначенного для охлаждения, и имеющего внутри уплотненный адсорбирующий материал, с газом под давлением, содержит охлаждающий туннель, источник хладагента, соединенный с охлаждающим туннелем, настил конвейера для приема множества банок с теплообменным устройством, множество головок для заполнения газом в виде цилиндров, которые расположены с возможностью одновременного взаимодействия по меньшей мере с частью теплообменных устройств для введения газа под давлением в теплообменные устройства, источник газа под давлением, соединенный со множеством головок для заполнения газом в виде цилиндров, которые соединены с теплообменными устройствами и выполнены с возможностью введения в них газа под давлением. Способ заполнения адсорбирующего материала теплообменного устройства включает: обеспечение наличия множества контейнеров для размещения продуктов питания или напитка, предназначенного для охлаждения, обеспечение множества теплообменных устройств в виде банок с уплотненным адсорбирующим материалом, сборку теплообменного устройства с каждым контейнером, помещение сборных контейнеров в закрытое пространство, прикрепление источника углекислого газа под давлением к каждому теплообменному устройству и непрерывную подачу газа в теплообменное устройство, обеспечение непрерывного протекания хладагента через закрытое пространство для отвода тепла, вырабатываемого в ходе экзотермической реакции адсорбции газа. Использование данной группы изобретений заключается в упрощении процесса охлаждения напитков или продуктов. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Устройство для заполнения теплообменного устройства, которое закреплено внутри банки для вмещения пищевого продукта или напитка, предназначенного для охлаждения, и имеет внутри уплотненный адсорбирующий материал, с газом под давлением, содержащее:

охлаждающий туннель;

источник хладагента, соединенный с охлаждающим туннелем для поддержания температуры внутри охлаждающего туннеля на уровне приблизительно в пять градусов Цельсия;

настил конвейера для приема множества банок, содержащих указанное теплообменное устройство, установленный с возможностью движения внутри охлаждающего туннеля;

множество головок для заполнения газом в виде цилиндров, расположенных для одновременного взаимодействия по меньшей мере с частью указанных теплообменных устройств для введения газа под давлением в указанную по меньшей мере часть теплообменных устройств для его адсорбции уплотненным адсорбирующим материалом;

источник газа под давлением, соединенный с множеством головок для заполнения газом в виде цилиндров;

причем головки для заполнения газом в виде цилиндров соединены с указанной по меньшей мере частью теплообменных устройств и выполнены с возможностью введения в них газа под давлением в течение заданного периода времени, достаточного для полного заполнения указанной по меньшей мере части теплообменных устройств адсорбированным газом под давлением.

2. Устройство по п. 1, в котором источник хладагента является жидким углекислым газом.

3. Устройство по п. 2, в котором газ, находящийся под давлением, является углекислым газом.

4. Устройство по п. 3, в котором имеется головка для заполнения газом в виде цилиндра для каждой банки, содержащей теплообменное устройство, устанавливаемого на настил конвейера, а настил конвейера с указанными головками для заполнения газом в виде цилиндров, соединенными с указанными устройствами теплообмена, удерживаем в неподвижном состоянии внутри охлаждающего туннеля в течение указанного заданного времени.

5. Устройство по п. 3, в котором настил конвейера выполнен с возможностью перемещения по охлаждающему туннелю, и головки для заполнения газом в виде цилиндров соединены только с указанной по меньшей мере частью вышеупомянутых теплообменных устройств и выполнены с возможностью введения указанного углекислого газа по мере своего перемещения в течение указанного заданного периода времени.

6. Способ заполнения адсорбирующего материала, содержащегося в теплообменном устройстве, включающий:

обеспечение наличия множества контейнеров для вмещения продукта питания или напитка, предназначенного для охлаждения;

обеспечение наличия множества теплообменных устройств (ТОУ) в виде банок, имеющих внутри уплотненный адсорбирующий материал;

сборку ТОУ в виде банки с каждым контейнером;

помещение множества сборных контейнеров в закрытое пространство;

прикрепление источника углекислого газа (CO2) под давлением к каждому ТОУ и непрерывную подачу газа CO2 в ТОУ в течение заданного периода времени для его адсорбции адсорбирующим материалом;

обеспечение непрерывного протекания хладагента через закрытое пространство для отвода тепла, вырабатываемого в ходе экзотермической реакции адсорбции газа CO2, в течение заданного периода времени для обеспечения полной адсорбции газа СО2 адсорбирующим материалом; и

извлечение источника газа CO2 из каждого ТОУ.

7. Способ по п. 6, в котором давление газа CO2 составляет приблизительно 15 бар.

8. Способ по п. 7, в котором заданное время составляет от 20 до 30 минут.

9. Способ по п. 8, в котором хладагент является жидким CO2, а в закрытом пространстве поддерживается температура приблизительно в пять градусов по Цельсию.

| US2001005931 A1, 05.07.2001 | |||

| WO 2011140361 A1, 05.05.2011 | |||

| ОХЛАДИТЕЛЬ ДЛЯ ОХЛАЖДЕНИЯ ЖИДКОСТИ В СОСУДЕ ДЛЯ ХРАНЕНИЯ ЖИДКОСТИ И СОСУД ДЛЯ ХРАНЕНИЯ ЖИДКОСТИ | 1997 |

|

RU2183003C2 |

Авторы

Даты

2018-04-04—Публикация

2014-01-28—Подача