Изобретение относится к области получения газообразной товарной двуокиси углерода из дымовых газов.

Известные способы выделения углекислого газа (диоксида углерода) из его смесей с другими газами могут быть подразделены на следующие: сорбционные, сорбционно-компрессионные и низкотемпературные.

Известен способ получения газообразной углекислоты, по которому в качестве сырья для получения CO2 используют дымовые газы. Указанный способ осуществляется с помощью установки для получения углекислоты [1] (сорбционный метод). Установка содержит котел, скруббер, абсорбер, теплообменник, десорбер и холодильник, перед котлом установлена форкамера. Установка предназначена для извлечения углекислоты из дымовых газов, для использования ее в качестве сырья, для получения товарной углекислоты.

Согласно указанному способу отгонку примесей производят смесью десорбирующейся углекислоты и водяного пара при температуре 110oС в верхней части регенератора, а вывод очищенной от примесей двуокиси углерода - из нижней части регенератора ниже ввода для насыщенного раствора этаноламина.

Недостатками способа является то, что получаемое сырье загрязнено парами и следами моноэтаноламина, насыщено парами воды, т.е. не соответствует требованиям ГОСТ 8050-85*, и поэтому не может быть использовано в качестве защитной атмосферы при сварке, для сушки литейных форм, в производствах, использующих пищевую углекислоту. Кроме этого, нейтрализация моноэтаноламиновых стоков затруднена и полностью не решена, нуждается в значительных капзатратах, а стоки могут загрязнять окружающую среду.

Известен способ получения двуокиси углерода [2], по которому дымовые газы очищают от SO2 раствором соды, а поглощение СO2 осуществляют раствором моноэтаноламина. Десорбированный из раствора МЭА газообразный СO2 очищают от паров и следов МЭА раствором марганцовокислого калия (КМnO4), последовательно компремируют, осушают на силикагеле, очищают на активированном угле и направляют к потребителю в жидком или газообразном состоянии.

Указанный способ осуществляется с помощью установки для производства сжиженной углекислоты (сорбционно-компрессионный метод), включающей холодный скруббер, золоуловитель, эксгаустер, содовый скруббер, абсорбер, десорбер, теплообменную аппаратуру, циркуляционные насосы, колонку с раствором марганцовокислого калия, компрессорное оборудование, промсосуды, стапельные баллоны.

Недостатками способа являются - высокое давление газов (до 7,5 МПа), громоздкость, значительные капзатраты и, в результате, высокая себестоимость выпускаемой углекислоты. Кроме этого, очистка сточных вод (включающих соединение моноэтаноламина, соды, серы и т.д.) затруднена и требует значительных капзатрат, также возможно загрязнение окружающей среды.

Наиболее близким к описываемому изобретению по технической сущности является способ получения двуокиси углерода [3, 4], в котором дымовые газы очищают от SO2 раствором соды, а поглощение СO2 из дымовых газов осуществляют раствором моноэтаноламина. Десорбированный из раствора МЭА газообразный CO2 последовательно компремируют, осушают на твердом адсорбенте-силикагеле, очищают на активированном угле и направляют к потребителю в жидком или газообразном состоянии.

Указанный способ осуществляется с помощью углекислотной установки для производства сухого льда на базе специального сжигания топлива. Установка содержит холодный скруббер, дымосос, содовый скруббер, отмывной скруббер, абсорбер, десорбер, теплообменную аппаратуру, промывную колонку, насосы циркуляционные, оборудование компремирования углекислого газа (например, установку УВЖС, состоящую из компрессора, масловлагоотделителей, холодильников, блоков очистки с активированным углем и осушки с твердым адсорбентом-силикагелем, электрических подогревателей, пароподогревателя, углекислотного конденсатора), стапельные баллоны, баллоны для жидкой СO2, промежуточные сосуды, ледогенератор, рампу-пост углекислотный для наполнения жидким CO2, изотермическую емкость, вакуумную регенерационную установку-куб разгонный, конденсатор, емкость для МЭА, вакуумный насос.

Недостатками способа являются: громоздкость установки и сложность процесса, высокая степень компремирования (до 7,5 МПа), невозможность получения газообразной CO2 без наличия жидкой CO2, не достаточно решены вопросы очистки сточных вод, образующихся при данном способе и загрязненных содой, моноэтаноламином и КМnO4, которые требуют значительных капзатрат, имеется возможность загрязнения окружающей среды.

Сущность заявляемого изобретения заключается в том, что в предлагаемом способе получения газообразной товарной двуокиси углерода, включающем очистку дымовых газов от двуокиси серы, адсорбцию двуокиси углерода, ее десорбцию, осушку силикагелем и очистку, а также регенерацию сорбентов, согласно изобретению, десорбцию двуокиси углерода проводят путем нагрева сорбента-цеолита дымовыми газами до температуры десорбции СO2, а побочный продукт - осушенный азотный газ получают во время адсорбции двуокиси углерода, для чего осушку дымовых газов и их очистку от двуокиси серы проводят перед адсорбцией двуокиси углерода, причем одновременно.

Кроме того, согласно изобретению, цеолиты перед нагревом во время их регенерации продувают товарной двуокисью углерода при температуре окружающей среды до полного удаления неадсорбирующихся примесей.

Причем, согласно изобретению, регенерацию силикагеля выполняют путем продувки, полученным во время адсорбции, осушенным азотным газом.

Технический результат от применения заявляемого изобретения заключается в упрощении способа получения газообразной очищенной и осушенной двуокиси углерода и предотвращении загрязнения окружающей среды за счет новой взаимосвязи признаков, сокращении энергозатрат и себестоимости производимой двуокиси углерода.

Получение чистой товарной двуокиси углерода осуществляется за счет того, что на цеолиты (на адсорбцию) направляют дымовые газы, содержащие CO2 и предварительно очищенные от SО2 и влаги. Двуокись углерода адсорбируется цеолитами, т.е. происходит накопление в цеолитах товарной СO2, которую впоследствии извлекают из цеолитов при их нагреве во время регенерации после полного удаления непоглощенных примесей (N2+O2) из свободного пространства между зернами цеолитов.

Таким образом, за счет использования новой совокупности признаков достигнут ранее неизвестный эффект - получение из дымовых газов, предварительно очищенных от SO2 и влаги на силикагеле, чистой товарной двуокиси углерода, накопленной в цеолитах в процессе адсорбции CO2 из дымовых газов, путем одновременного нагрева цеолитов при их регенерации и вакуумирования.

Кроме того, получается дополнительный продукт - азотный газ, который используется для регенерации цеолитов и в других областях, например, при термообработке металла.

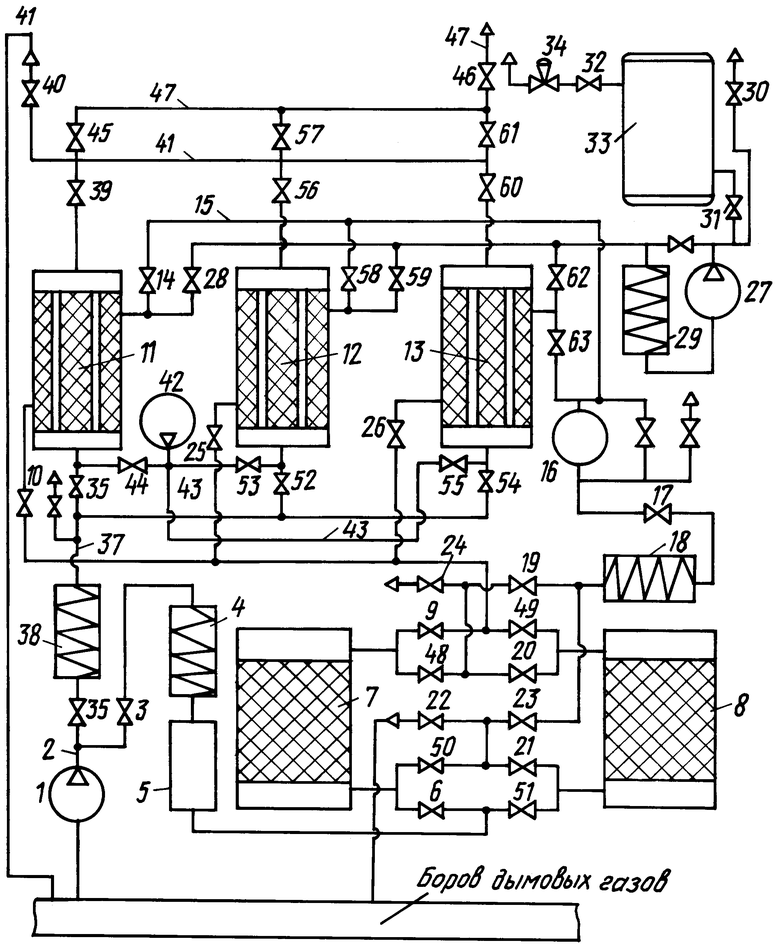

На чертеже изображена схема для осуществления предлагаемого способа получения двуокиси углерода.

Согласно конкретному примеру дымовые газы с помощью эксгаустера 1 по трубопроводу 2 направляют 1 через задвижку 3, холодильную установку, состоящую из холодильника 4 и испарителя 5 холодильной машины, в которой дымовые газы охлаждаются до температуры +4...+8oС, задвижку 6 в нижнюю часть адсорбера 7, заполненного силикагелем и работающего в режиме адсорбции, в котором они осушаются до точки росы (-35...-40oС) и одновременно полностью очищаются от SO2 (в случае сжигания природного газа с серосодержащими примесями).

Адсорберы 7 и 8 работают попеременно, тогда, когда адсорбер 7 находится в режиме адсорбции, адсорбер 8 находится в режиме регенерации адсорбента - нагрев и охлаждение.

После этого очищенный и осушенный газ через задвижки 9, 10 подают в нижнюю часть адсорбера 11 (один из адсорберов 12 или 13 в это время находится в режиме десорбции CO2 при нагреве цеолитов, а другой - в режиме охлаждения адсорбентов - цеолитов), заполненного цеолитами.

В процессе поглощения цеолитами CO2 получают чистый азотный газ, осушенный и очищенный от CO2 и SO2, который впоследствии используют для восстановления адсорбционных свойств силикагеля.

Азотный газ, содержащий до 7,8% об. O2, из верхней части адсорбера 11 через задвижку 14 поступает по трубопроводу 15 на всасывающую сторону газодувки 16.

Для восстановления адсорбционных свойств силикагеля (восстановление включает два периода - нагрев и охлаждение) газодувкой 16 азотный газ транспортируют через задвижку 17, нагреватель 18, задвижки 19, 20 в верхнюю часть адсорбера 8.

В нагревателе 18 газ нагревают до температуры 160...200oС, чтобы обеспечить температуру силикагеля 140oС в верхнем слое, необходимую для десорбции H2O и SO2. Загрязненный азотный газ с примесями H2O и SO2 через задвижки 21, 22 отводится из системы в боров дымовых газов.

После достижения температуры верхнего слоя силикагеля 140oС нагреватель 18 выключают и осушенный азотный газ направляют через задвижки 23, 21 в нижнюю часть адсорбера 8 для охлаждения силикагеля. Нагретый (охлаждающий) газ через задвижки 20, 24 отводят из системы и сбрасывают в атмосферу.

После окончания периода адсорбции CO2, адсорбер 11, работавший в режиме адсорбции, переводят в режим десорбции CO2, а осушенные и очищенные от SO2 газы через задвижку 25 направляют в адсорбер 12, где происходит процесс, аналогичный описанному выше.

После окончания процесса адсорбции CO2 в адсорбере 12, его переводят в режим десорбции, а осушенные и очищенные от SO2 газы через задвижку 26 подают в адсорбер 13.

В первоначальный период получения СO2 цеолиты перед нагревом во время их регенерации продувают товарной двуокисью углерода при температуре окружающей среды до полного удаления неадсорбирующихся примесей, CO2 с непоглощенными примесями O2 и N2, оставшимися в объеме адсорбера между зернами цеолитов, отсасывают вакуум-насосом 27 из адсорбера 11 через задвижку 28, холодильник 29 и сбрасывают в атмосферу через задвижку 30.

Удаление непоглощенных примесей производят при температуре окружающей среды.

По окончании удаления неадсорбировавшихся газов одновременно закрывают задвижку 30 на свече сброса и открывают задвижки 31, 32 до и после буферной емкости 33, включают в работу регулятор давления 34 и открывают задвижки 35, 36 на трубопроводе 37 горячих дымовых газов в межтрубное пространство адсорбера 11.

Часть горячих дымовых газов после эксгаустера 1 через задвижку 35, нагреватель 38, где дымовые газы догреваются до температуры 320...350oС, задвижку 36 подают в межтрубное пространство адсорбера 11, чтобы обеспечить температуру нагрева цеолитов 230oС.

Пройдя через адсорбер 11, дымовые газы через задвижки 39, 40 по трубопроводу 41 возвращаются в боров дымовых газов.

Газообразную двуокись углерода, освобожденную от примесей и полученную в процессе нагрева цеолитов и вакуумирования системы, отбирают из цеолитов через холодильник 29, в котором СO2 охлаждается до температуры 40oС, вакуумнасосом 27 и подают через задвижку 31, буферную емкость 33, задвижку 32 и регулятор давления 34 к потребителю или на установку для производства сжиженной двуокиси углерода (УВЖС).

После окончания десорбции углекислоты из адсорбера 11 дымовые газы, нагревающие цеолиты, направляют в тот адсорбер, который должен работать в режиме нагрева цеолитов (десорбции СO2). Кроме этого, адсорбер 11, работавший в режиме нагрева-десорбции СO2, переводят в режим охлаждения цеолитов атмосферным воздухом.

Атмосферный воздух воздуходувкой 42 по трубопроводу 43 направляют через задвижку 44 в адсорбер 11; пройдя межтрубное пространство и охладив цеолиты, воздух через задвижки 39, 45, 46 по трубопроводу 47 сбрасывается в атмосферу.

После охлаждения цеолитов до температуры адсорбции адсорбер 11 переводят в режим адсорбции СО2 из дымовых газов.

Абсорберы 12, 13 работают в аналогичном порядке.

После окончания процесса адсорбции (Н2O и SO2) на силикагеле в адсорбере 7, в режим адсорбции (H2O и SO2) переводят адсорбер 8.

Переключение адсорберов 7 и 8 из одного режима в другой (из режима адсорбции в режим регенерации силикагеля) осуществляют при помощи задвижек 48, 49, 50, 51, 20, 9, 21, 6.

При поглощении СО2 в адсорбере 11 адсорбер 12 может находиться в режиме (нагрева цеолитов) десорбции CO2 из цеолитов, а адсорбер 13 может находиться в режиме охлаждения цеолитов.

Переключение адсорберов 11, 12, 13 из одного режима в другой осуществляют при помощи задвижек 52, 53, 54, 55, 56, 57, 58, 59, 60, 61, 62, 63, 36, 44, 10, 39, 45, 28, 14, 25, 26.

Таким образом, дымовые газы сначала в адсорбере с силикагелем подвергают очистке от SO2 и одновременно осушают перед поглощением CO2. После этого газы направляют в адсорбер, заполненный цеолитом, для поглощения CO2, при этом, получаемый после осушки и очистки дымовых газов азотный газ используют или в технологии, или для восстановления адсорбционных свойств силикагеля.

После насыщения цеолитов СO2 их регенерируют (нагревают и охлаждают) - восстанавливают их адсорбционные свойства.

Газообразную товарную двуокись углерода получают во время нагрева цеолитов при их регенерации.

Для того чтобы интенсифицировать получение СO2 регенерацию цеолитов проводят вакуумированием при температуре регенерации.

Перед получением углекислоты, отвечающей требованиям ГОСТ 8050-85*, необходимо вакуумированием удалить из пространства между зернами цеолитов непоглощенные примеси (O2 и N2) при температуре окружающей среды. В это время СO2 совместно с этими примесями сбрасывают в атмосферу.

В процессе вакуумно-термической регенерации двуокись углерода извлекают из цеолитов, охлаждают ее и подают к потребителю.

Таким образом, получают чистую СO2 по упрощенному способу и предотвращают загрязнение окружающей среды.

Пример. Дымовые газы отбирают из борова топливоиспользующего агрегата в количестве 2400 м3/ч. Состав дымовых газов: CO2 - 6,07; O2 - 7,80; H2O - 11,99; SO2 - 0,20; N2 - 73,94 об.%.

Сухая часть дымовых газов составляет Vcyx=2112,24 м3/ч.

Количество углекислоты VCO2=145,68 м3/ч (288,0 кг/ч); ρo = 1,977 кг/м3.

Количество двуокиси серы VSO2=4,8 м3/ч (14,05 кг/ч);

Количество влаги, подаваемое на силикагелевые адсорберы в течение 8 часов, составляет

VH2O=(8,59-0,097)•10-3•2112,24/8=143,5 кг,

где 8,59 г/м3 - влагосодержание сухого газа при t=8oС;

0,097 г/м3 - то же при t=-40oС.

Динамическая емкость силикагеля КСМ по влаге составляет 5...8 мас.% [5, стр. 263, табл. 30].

Тогда необходимое количество силикагеля GКСМ=143,5/0,05=2870 кг.

Динамическая емкость силикагеля КСМ по SO2 в присутствии влаги составляет при 20oС 12,1 мас.% [5, табл. 24, стр. 245]. С учетом запаса и падения динамической активности со временем принимается активность 6 мас.%. Тогда необходимое количество силикагеля (для поглощения SO2 в присутствии влаги) составит 14,05•8/0,06=1873 кг.

Принято: GКСМ=3000 кг.

Время работы адсорберов принято равным 8 часам, т.е. продолжительности одной рабочей смены.

Количество углекислоты, которую нужно адсорбировать за 8 часов, составит 288•8=2304 кг.

Динамическая емкость цеолита СаА по двуокиси углерода при 25oС и Р=10 мм рт. ст. составляет 0,13 г/г [6, табл. 8.1б]. Тогда необходимое количество цеолита GCaA=2304/0,13=17723 кг.

Принято: GCaA=18000 кг.

Насыпная масса цеолита ~700 кг/м3, кажущаяся плотность 1100 кг/м3. Таким образом, свободный объем между зернами цеолита составляет Vсв=18000/700-18000/1100= 9,35 м3. Производительность установки составит 288 кг/ч; из них 220 кг/ч могут быть направлены на УВЖС, 20 кг/ч - на холодную продувку, 20 кг/ч - на отдувку товарной углекислоты, 28 кг/ч - неучтенные потери и потери при сжатии.

При продолжительности холодной продувки 2 часа обеспечивается обмен газа в слое цеолитов 20•2/1,977•9,35=2,16, т.е. двукратный обмен, что достаточно для удаления неадсорбировавшихся газов (N2 и O2).

Таким образом, предложенный способ обеспечивает получение очищенной и осушенной газообразной двуокиси углерода, упрощение способа и предотвращение загрязнения окружающей среды, сокращение энергозатрат и себестоимости.

Очищенная и осушенная газообразная двуокись углерода может использоваться в качестве защитной среды при сварке, для сушки литейных форм и других целей. Качество продукции соответствует требованиям ГОСТ 8050-85*.

Кроме этого, при получении двуокиси углерода этим способом не образуется сточных вод (включающих соединения моноэтаноламина, соды, серы и т.д.), на очистку которых затрачиваются огромные средства, в несколько раз превышающие стоимость самих кислотных станций.

Источники информации

1. Авторское свидетельство 242851, кл. B 01 L 19/04, 1966.

2. С. В. Алтунджи, В.В. Бухарин и др. "Производство и применение жидкой углекислоты", Пищепромиздат, 1959.

3. Типовой проект 414-9-8, институт "Гипрохолод", "Цех сухого льда производительностью 2,2 т в сутки на базе использования в качестве сырья дымовых газов различных топлив с возможностью производства сжиженного углекислого газа", утвержден Минторгом СССР, Москва, 1975.

4. "Рекомендации по регламенту технологического процесса производства сухого льда и сжиженного углекислого газа для цехов, работающих на базе специального сжигания топлива", ВНИИХП, Москва, 1970, с.11-13.

5. Е. Н. Серпионова "Промышленная адсорбция газов и паров", М., "Высшая школа", 1969.

6. Д. Брек "Цеолитовые молекулярные сита", М., Мир, 1976.

Изобретение относится к получению газообразной товарной двуокиси углерода из дымовых газов. Способ включает очистку дымовых газов от двуокиси серы, адсорбцию двуокиси углерода, ее десорбцию, осушку силикагелем и очистку, а также регенерацию сорбентов. Десорбцию двуокиси углерода проводят путем нагрева сорбента - цеолита дымовыми газами до температуры десорбции, а побочный продукт - осушенный азотный газ получают во время адсорбции двуокиси углерода, для чего осушку дымовых газов и их очистку от двуокиси серы проводят перед адсорбцией двуокиси углерода, причем одновременно. Кроме того, цеолиты перед нагревом во время их регенерации продувают товарной двуокисью углерода при температуре окружающей среды до полного удаления неадсорбирующихся примесей. Регенерацию силикагеля выполняют путем продувки, полученным во время адсорбции, осушенным азотным газом. Изобретение позволяет сократить энергозатраты и себестоимость получения двуокиси углерода, а также предотвращает загрязнение окружающей среды. 2 з.п. ф-лы, 1 ил.

| Рекомендации по регламенту технологического процесса производства сухого льда и сжиженного углекислого газа для цехов, работающих на базе специального сжигания топлива | |||

| - М.: ВНИИХП, 1970, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Способ очистки газов от окиси углерода, двуокиси углерода и воды | 1975 |

|

SU603414A1 |

| Способ очистки контролируемых атмосфер от двуокиси углерода и воды | 1986 |

|

SU1380764A1 |

| СИСТЕМА ОЧИСТКИ ВОЗДУХА ОТ ДИОКСИДА УГЛЕРОДА | 1995 |

|

RU2097115C1 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2157722C2 |

| US 4498911 A1, 12.02.1985 | |||

| US 4986835 A1, 22.01.1991 | |||

| US 5968234 A1, 19.10.1999 | |||

| US 6048509 A1, 11.04.2000 | |||

| DE 3415970 A1, 31.10.1985. | |||

Авторы

Даты

2003-06-20—Публикация

2002-05-08—Подача