Область техники, к которой относится изобретение

Изобретение относится к сфере разработок средств, обладающих огнестойкостью, способностью поглощать электромагнитное излучение волны в диапазоне сверхвысоких частот (далее - СВЧ-ЭМИ), составам, используемым для нанесения на текстильную основу обмундирования военнослужащих, одежды гражданского населения с целью защиты от поражения зажигательным оружием, нанесения на металлические поверхности для снижения радиолокационной заметности техники в диапазоне СВЧ-ЭМИ.

Уровень техники

Публичные сведения об известных заявителям аналогах изобретения с выделением из них аналога, наиболее близкого к изобретению (прототипа) по формуле изобретения не выявлены.

Сведения об известных заявителям аналогах изобретения с выделением из них аналога, наиболее близкого к изобретению (прототипа) по сфере его применения не выявлены. Техническими результатами заявленного изобретения являются:

1. Создание уровня огнестойкости и стойкости к термоударам испытываемым текстильной основой обмундирования военнослужащих, текстильными изделиями, применяемыми для маскирования военной техники, одеждой, тентов гражданского назначения при воздействии на них средств, относящихся к категории зажигательного оружия, в том числе термитных смесей, имеющих температуру горения до 2700 градусов по Цельсию (далее - °С).

2. Приведение элементной базы состава, на котором происходит термическое воздействие, в соответствие с требованием непотенцирования токсического эффекта продуктов горения зажигательного оружия, продуктами изменения элементов состава, образующимися вследствие термического воздействия на состав компонентов такого оружия. Например, изначально в развитии замысла изобретения из исследуемого авторами перечня потенциальных ингредиентов состава при рассмотрении химических процессов, сопровождающих горение белого фосфора, были исключены вещества содержащие соединения фосфора, в том числе, используемые в известных огнестойких составах (группа «огнестойкие материалы, содержащие фосфор» C09K 21/12 (МПК-2016.01), с целью минимизации риска дополнительного образования за счет элементов состава высокотоксичных для биологического объекта фосфорного ангидрида и фосфина, непосредственно образующихся в ходе горения белого фосфора.

Соответственно из перечня известных огнестойких и радиопоглощающих составов, исследованных авторами, во внимание не принимались составы, компоненты которых безальтернативно содержали фосфор в любых его соединениях, как не соответствующие задачам заявленного изобретения.

3. Создание уровня радиопоглощающих свойств в нижней части СВЧ-диапазона 900-1000 МГц (длина волны ~ 30 см), также не исключающего наличие радиопоглощающих свойств в нисходящем от приведенного децисантиметровом и сантиметровом диапазоне длин волн (до 12 ГГц) для маскирования стоящих и движущихся наземных целей (военной техники), баллистических целей, выпущенных из гладкоствольного вооружения, траектория движения которых может фиксироваться радиолокационными комплексами разведки и контроля стрельбы.

4. Предельное элементное и технологическое упрощение изготовления состава по сравнению с известными формулами огнестойких и радиопоглощающих веществ для обработки текстильных и иных материалов и/или нанесения на металлические поверхности и технологиями их производства. К компонентам состава выдвигаются требования: их использования в состоянии «как есть», т.е. в состоянии и форме, изначально предлагаемой производителями на рынок в обычных условиях гражданского оборота, что будет обеспечивать доступность, стандартизацию снабжения и приготовления состава в полевых/бытовых (для гражданского населения) условиях.

5. Наличие достаточных адгезивных, пластичных свойств и сроков действия по предмету поставленных задач, где под сроком действия состава, нанесенного на защищаемую поверхность, понимается срок сохранения его огнестойких свойств длительностью не менее шестидесяти секунд в условиях непосредственного множественного воздействия на него компонентов зажигательного оружия, с сохранением пластичных свойств состава не менее суток с момента его нанесения на поверхность материала, сроком хранения состава в упаковке в режиме температур от 0 до +30°С не менее полугода.

Известные подходы к формированию огнестойких/огнезащитных составов имеют целевое назначение, также как и известные подходы к формированию радиопоглощающих составов. Как правило, указанные направления, за исключением единичных случаев, друг с другом не взаимоувязываются. Анализ известных исключений из приведенного выше правила показывает, что составы, одновременно обладающие огнестойкими и радиопоглощающими свойствами, по уровню их изготовления являются, либо продуктами высокотехнологичного и ресурсоемкого промышленного производства, либо тугоплавкими, но высокотеплопроводными, либо существенно ограничены в доступности, что очевидно показывает ограниченные возможности оперативного их создания в полевых/бытовых условиях с возможностями соответствия поставленным в изобретении задачам.

Например, в патенте RU 2393281 [1] описан состав для огнезащитного дискретного покрытия текстильного материала. Изобретательская задача состояла в поиске состава для огнезащитного дискретного покрытия текстильного материала на основе эмульсионного поливинилхлорида, содержащего пластификатор и стабилизатор, который позволил бы повысить термозащитные свойства и огнестойкость материала при сохранении высокой воздухопроницаемости и не содержал бы токсичных ингредиентов. Поставленная задача решена составом для огнезащитного дискретного покрытия текстильного материала на основе эмульсионного поливинилхлорида, содержащим пластификатор и стабилизатор, который дополнительно содержит азодикарбонамид, оксид трехвалентного ванадия и терморасширенный графит. Из описания изобретения следует промышленный способ изготовления состава, возможности его огнезащитных свойств в условиях нахождения непосредственно на нем веществ, температура горения которых превышает 1100°С и выше не определены. Радиопоглощающие свойства состава не определены.

В патенте РФ 2198193 [2] раскрыт состав вспенивающегося полимерного покрытия, оказывающее огнезащитное действие при защите древесины и теплоизолирующее действие при защите металлических конструкций в целях повышения предела их огнестойкости при возникновении пожара, способного под действием высоких температур (250-300°С) вспениваться с образованием теплозащитного коксового слоя, толщина которого в 20-25 раз превосходит толщину исходного покрытия. При этом коксовый слой обладает высокими теплоизолирующими свойствами, благодаря чему предотвращает распространение тепла по защищаемым конструкциям. В основу заявляемого изобретения положена задача - без применения токсичных компонентов обеспечить уменьшение расхода покрытия, улучшение адгезии к защищаемым поверхностям, при одновременном улучшении его огнезащитных свойств и обеспечении хороших физико-механических свойств. Поставленная задача решается применением в заявляемом составе связующего, карбонизирующегося вещества, вспенивающего агента, диспергатора, наполнителя и растворителя в строго определенных интервалах количественных отношений, где в качестве связующего дисперсия жидкого стекла (смеси натриевых и калиевых солей кремниевой кислоты) в смоле или смеси смол, при нагревании которого образуется кокс на основе кремния, являющимся выше устойчивым к пламени, чем кокс на основе углерода, в качестве вспенивающего агента борная кислота и хлористый аммоний, в качестве диспергаторадиалкиловый эфир фосфорной кислоты, в качестве наполнителя диоксид титан, миканит, стекловолокна. Указанным сочетанием компонентов состава были повышены сравниваемые с прототипом его огнезащитные свойства, снижены расход, толщина наносимого слоя, обеспечена экологическая чистота и общедоступность данного состава. Из описания изобретения следует промышленный способ изготовления состава, состав не пластичен, возможности его огнезащитных свойств в условиях нахождения непосредственно на нем веществ, температура горения которых превышает 1100°С и выше не определены, в качестве диспергатора содержит органические соединения фосфора. Тем самым состав является наглядным примером того, как его физико-химические свойства и технология изготовления вступают в прямое противоречие задачам заявляемого изобретения. Радиопоглощающие свойства состава не определены.

В патенте РФ №2415896 [3] для конструктивной огнезащиты стальных, железобетонных строительных конструкций описан однокомпонентный низкоплотный, устойчивый в условиях открытой атмосферы умеренного климата и пригодный для машинного нанесения на защищаемую поверхность огнезащитный состав, содержащий в установленных количественных отношениях портландцемент, каолин, редиспергируемый органический полимер, эфир целлюлозы, вспененный вермикулит. Из описания изобретения следует промышленный способ изготовления состава, состав не пластичен, возможности его огнезащитных свойств в условиях нахождения непосредственно на нем веществ, температура горения которых превышает 1100°С и выше не определены. Радиопоглощающие свойства состава не определены.

В патенте РФ №2106378 [4] описан обладающий адгезивными свойствами состав для термостойкого и антикоррозионного покрытия изделий из чугуна и низкоуглеродистой стали, эксплуатируемых при температурах до 650°С, содержащий этилсиликатное связующее с содержанием оксида кремния (IV), полиметилфенилсилоксановую смолу, черный пигмент состава Fe 0,8 CuO 0,7 MnO 25-30; тальк, слюду, кварц, органический растворитель. Введение в состав таких наполнителей, как кварц, слюда и тальк позволяет интенсифицировать технологию его получения как за счет их хорошей диспергируемости, так и за счет возможности использования быстродействующего диспергирующего оборудования. В качестве растворителя используют бутилацетат, или этилацетат, или толуол. Из описания изобретения следует промышленный способ изготовления состава, состав не пластичен, предел возможности его огнезащитных свойств не превышает 650°С. Радиопоглощающие свойства состава не определены.

В патенте РФ 2148605 [5] приведен огнестойкий состав в виде обеспечивающей высокую прочность защитной и декоративной окраски деревянных и металлических поверхностей, эксплуатируемых вне и внутри помещений при повышенной температуре. Изобретение относится к составам для нанесения покрытий на основе высокомолекулярных соединений, получаемых реакциями образования связи, содержащей кремний, в частности к полисилоксановым покрытиям, в котором дополнительно к огнестойким наполнителям используют антипирены и введены отвердитель в виде инициатора и катализатора отверждения, причем инициатором являются синтетические смолы, и диспергатор. Применение в качестве инициаторов отверждения синтетических смол, служащих одновременно модификаторами полиорганосилоксановой смолы, позволяет изменить направление термодеструкции образовавшегося полимерного комплекса в сторону образования при высокотемпературном воздействии преимущественно нелетучих и негорючих продуктов разложения, что в совокупности с использованием антипиренов резко повышает огнестойкость покрытия, где в качестве антипирена может использоваться триполифосфат аммония либо натрия, или диаммоний фосфат, либо хлорпарафин совместно с графитом, либо хлорсульфированный полиэтилен и др., а в качестве наполнителя, например, нефелин, или тальк, либо перлит и т.п. При воздействии на отвержденный и высохший состав температур в интервале 20-600°С никаких изменений в нем не происходит. При температуре свыше 600°С начинается карбонизация (превращение в уголь) комплекса и вспучивание полиорганосилоксановой смолы. Формируется карбонизированная вспененная масса. Из описания изобретения следует промышленный способ изготовления состава, состав не пластичен, предел возможности его огнезащитных свойств не превышает 650°С. Радиопоглощающие свойства состава не определены.

В патенте RU 2105030 [6] описан состав для получения огнезащитного материала и способ получения огнезащитного материала, обладающего повышенной механической прочностью и способностью к формованию в форме тонкого листового покрытия, отвечающего требованиям экологии, технологичного и экономичного в производстве и многопланового при использовании, содержащего в установленных количественных соотношениях бутадиен-нитрильный каучук, окисленный графит со степенью расширения 50-400 50-150 и, в случае необходимости, органический растворитель. В условиях высокой температуры этот каучук коксуется с образованием углеродного скелета, способного удерживать частицы вспененного окисленного графита. Каучук не выделяет в условиях пожара токсичных удушливых газов и паров. Кроме того, бутадиен-нитрильный каучук обладает повышенной способностью сохранять целостность покрытия в условиях пожара.

При воздействии пламени на "переокисленный" графит происходит его вспенивание, сопровождаемое в течение длительного времени выделением большого количества газопаровой фазы (вода, двуокись углерода), не поддерживающей горения. Из описания изобретения следует промышленный способ изготовления состава, возможности его огнезащитных свойств при воздействии на состав температур свыше 1100°С радиопоглощающие свойства состава не определены.

В патенте 2147055 [7] описывается огнестойкая композиция для пропитки волокнистых материалов, придающая негорючесть волокнистому материалу при одновременном снижении жесткости, включающая в установленном количественном отношении полимерное связующее, антипирен, трехосновную кислоту и воду, при этом в качестве полимерного связующего она содержит смесь карбоксиметилцеллюлозы и полиэтилгидросилоксана в виде эмульсии, в качестве антипирена - трехокись сурьмы, трехосновной кислоты - борную кислоту и дополнительно алюмометилсиликонатнатрия. Из описания изобретения следует промышленный способ изготовления состава. Огнестойкие свойства состава в диапазоне температур 1100°С и выше не определены, сомнительна широкая доступность компонентов состава.

В патенте RU 2526838 [8] раскрыт состав термостойкого радиопоглощающего покрытия на минеральных волокнах, являющегося эффективным поглощающим СВЧ-излучение материалом на частотах, больших 5 ГГц, обеспечивающего высокую термостойкость, расширение диапазона рабочих температур и расширение диапазона возможных применений радиопоглощающих свойств при сохранении эффективности поглощения электромагнитных излучений.

Технический результат заявляемого изобретения достигается тем, что в термостойком радиопоглощающем покрытии на волокнах, включающем минеральные волокна диаметром 4…9 мкм создано углеродное покрытие из химически активированных в смеси серной и азотной кислот плоских углеродных частиц толщиной 4,0…7,0 нм и размером в слоевой плоскости 1100…3000 нм, являющихся результатом пропитки в коллоидных растворах активированных кислотным способом графитов. Для обеспечения высокой адгезии графитовых пленок к минеральным ультратонким волокнам использовали графиты, активированные после влажного помола в смеси серной и азотной кислот. С целью выявления устойчивости покрытия к перепадам температур производили резкое охлаждение покрытия путем переноса из печи с температурой 120…130°С и резкого погружения материала в открытую ванну с жидким азотом. Для определения устойчивости покрытия при нагреве выполняли термообработку материала в печи на воздухе при температуре 350°С в течение 4-х часов. Из описания изобретения следует промышленный способ изготовления состава. Огнестойкие свойства состава в диапазоне температур 1100°С и выше не определены.

В патенте RU 2370866 [9] описано радиопоглощающее покрытие, свойства поглощения которого исследовались в диапазоне частот 5-80 ГГц, содержащее основу из двух или выше слоев переплетенных рядов нитей, скрепленных радиопрозрачным материалом, с нанесенной на каждый слой вакуумным распылением пленкой из гидрогенизированного углерода с вкрапленными в него частицами ферромагнитного материала. В качестве ферромагнитного материала может быть введены металлы, выбранные из группы 3d-элементов и их сплавы, а также феррит бария, легированный редкоземельными элементами в процессе напыления, никель-цинковые и марганец-цинковые ферриты с присадками титана. В качестве радиопрозрачного материала может быть применен клеящий состав на основе резиновой или эпоксидной смеси.

Из описания изобретения следует промышленный способ изготовления состава. Огнестойкие свойства состава в диапазоне температур 1100°С и выше не определены.

В патенте РФ 2470425 [10] описан эластичный антирадарный материал, состав и структура которого обеспечивает эффективное поглощение электромагнитной энергии в радиолокационном диапазоне «видимости» электромагнитных волн при использовании стационарных и мобильных радиолокаторов, работающих в диапазоне частот от 2 ГГц до 20 ГГц., которое достигается за счет того, что материал содержит полимерное связующее и порошкообразный наполнитель, изготовленный из смеси карбида кремния, оксида кремния и ультрадисперсного углерода в установленном соотношении. Сочетание непроводящих (оксид кремния), полупроводниковых (карбид кремния) и электропроводных (ультрадисперсный углерод) материалов приводит к возникновению в материале специфических атомно-молекулярных структур, в которых под воздействием падающей электромагнитной волны возникают флуктуации электронной плотности, значительно снижающие уровень и/или мощность отражаемой в окружающее пространство электромагнитной волны. Наличие случайно ориентированных и равномерно расположенных в объеме полимерного связующего частиц наполнителя различных размеров и различной электрофизической природы, приводит к образованию релеевских рассеивающих структур различных размеров, что ведет к расширению рабочего частотного диапазона предлагаемого антирадарного материала.

Предложенный антирадарный материал может наноситься непосредственно на поверхность защищаемого объекта и/или на гибкую электропроводящую основу, выполненную из тканого и/или нетканого материала, из которого изготавливается гибкий чехол, покрытый антирадарным материалом.

При всех достоинствах антирадарного материала, в том числе, и без сомнения имеющимися, но нераскрытыми авторами изобретения, его термостойкими свойствами, недостатком является малодоступность его компонентов, особенно ультрадисперсного углерода, необходимость электропроводящей основы, выполненной из тканого и/или нетканого материала для удовлетворения условия пластичности материала по срокам, определенным задачами заявленного изобретения.

В патенте RU 2228565 [11] описано радиопоглощающее покрытие и способ его получения. Задачей заявляемого изобретения являлась разработка легкого, тонкого и эластичного радиопоглощающего материала, обладающего высоким коэффициентом поглощения электромагнитного излучения, а также простого, малозатратного способа его изготовления. Поставленная задача решается тем, что радиопоглощающее покрытие получают способом, включающим вакуумное распыление графита и ферромагнитного материала в аргоноводородной рабочей среде и осаждение продуктов распыления в виде пленки на переплетенные арамидные высокомодульные нити. Вакуумное распыление можно осуществлять любым известным способом, например, в виде лазерного распыления, в виде ионно-плазменного распыления, в частности в виде магнетронного распыления графитовой и ферромагнитной мишеней. Осаждение продуктов распыления можно осуществлять на нити в виде тканого полотна. В качестве нитей основы можно использовать кевларовые нити.

Из описания изобретения следует промышленный способ изготовления покрытия, его огнестойкие свойства в диапазоне температур 1100°С и выше не определены.

Из патента RU 502766 [12] известен радиопоглощающий материал и способ поручения радиопоглощающего покрытия, последний включает послойное нанесение на подложку слоев радиопоглощающего материала, содержащего определенную смесь микрошариков, изготовленных из природного граната по плазменной технологии, и связующего вещества, с закреплением нанесенного покрытия путем термообработки. При взаимодействии электромагнитного излучения с радиопоглощающим материалом происходят одновременные процессы поглощения, рассеяния и интерференции радиоволн, что является следствием структурной и геометрической неоднородности материала. Экраны, выполненные из таких материалов, поглощают электромагнитную энергию в широком диапазоне частот и являются выше широкополосными по сравнению с поглотителями резонансного типа, использующими четвертьволновое согласование или специфические особенности материала. Изобретение обеспечивает повышение твердости, износостойкости, морозостойкости, изотропности покрытия, а также стабильность его радиопоглощающих свойств и удобство нанесения. Из описания изобретения следует промышленный способ изготовления покрытия, его огнестойкие свойства в диапазоне температур 1100°С и выше не определены, хотя основной компонент покрытия - природный гранат - альмадин по своим физическим свойствам вполне может быть отнесен к тугоплавким веществам,.

В патенте №2300832 [13] описан эластичный антирадарный материал, значительно снижающий вероятность обнаружения и/или классификации объектов при использовании стационарных и мобильных радиолокаторов, работающих в диапазоне частот от 8 ГГц до 13 ГГц, содержащий полимерное связующее и порошкообразный наполнитель, изготовленный из смеси карбонильного железа, феррита и фуллерена в определенном соотношении компонентов. Материал приготавливается путем механического смешивания компонентов непосредственно перед нанесением его на покрываемую поверхность, может наноситься непосредственно на поверхность защищаемого объекта и/или на гибкую электропроводящую основу, выполненную из тканого и/или нетканого материала, из которого изготавливается гибкий чехол, покрытый антирадарным материалом. Недостатком является малодоступность его компонентов, огнестойкие свойства материала в диапазоне температур 1100°С и выше не определены.

В патенте РФ 2355081 [14] раскрыт радиопоглощающий материал на основе полимерного диэлектрического связующего, содержащий в своем составе микрогранулы, материал матрицы которых является прозрачным для излучения радиоволнового диапазона, содержащий вещества, поглощающие электрическую и магнитную составляющие радиоволнового излучения в составе микрогранул, при этом каждый вид микрогранул содержит только одно вещество, выбранное из группы, содержащей феррит, медь, фуллерен С70, равномерно распределенное во всем объеме материала матрицы в форме нанокластеров. Из описания изобретения следует промышленный способ изготовления материала, его огнестойкие свойства в диапазоне температур 1100°С и выше не определены.

В патенте РФ 2417268 [15] описано изобретение относящееся к порошковой металлургии, в частности к технологии получения ферритов, обладающих высокими радиопоглощающими свойствами в интервале частот от 30 МГц до 1000 МГц, содержащих в установленном количественном соотношении оксиды никеля, меди, цинка, железа и карбонат кальция. Эффективность поглощения радиоволн предлагаемых составов связана с тем, что добавки карбоната кальция в процессе нагрева заготовок при спекании разлагаются с образованием оксида кальция, который, располагаясь по границам зерен в спеченных ферритах, образует прослойки с высокой диэлектрической проницаемостью. В результате возникает новый механизм поглощения радиоволн, обусловленный диэлектрическими потерями в материале. Кроме этого немагнитная тонкая прослойка по границам зерен способствует закреплению доменных стенок, что делает возможным возникновение резонанса доменных стенок при их обратимом перемещении внутри зерен. Добавки оксида меди активируют процессы спекания, способствуя формированию крупнозернистой структуры. Увеличение размеров зерен приводит к увеличению эффективной массы доменных стенок, что увеличивает поглощение электромагнитного излучения в результате резонанса доменных стенок с одновременным понижением резонансной частоты. Из описания изобретения следует промышленный способ изготовления материала, малодоступность ингредиентов, его огнестойкие свойства в диапазоне температур 1100°С и выше не определены.

В патенте РФ 2275719 [16], приведено изобретение относящееся к радиопоглощающим материалам с низким удельным весом, работоспособного в условиях вибрационных нагрузок, повышенной влажности, пониженного атмосферного давления и циклического изменения температур. Сущность изобретения заключается в том, что радиопоглощающий материал, изготовленный в виде армированного стеклотканью кольца, содержит углерод технический, а в качестве полимерной диэлектрической связующей основы использован пенополиуретан в приведенном в формуле соотношении. Из описания изобретения следует промышленный способ изготовления материала, малодоступность ингредиентов, его огнестойкие свойства в диапазоне температур 1100°С и выше не определены.

Известны сведения о радиопрозрачной и радиопоглощающей пенокерамике [17], представляющей определенную (методологическую) связь с предметом настоящего изобретения, в основу разработок которой была положена практически подтвержденная гипотеза о том, что вспененные в обжиге стекла и стеклокристаллические композиции дают возможность получить высокопористые температуроустойчивые пеноматериалы с замкнутой ячеистой структурой, что является необходимым условием при создании атмосфероустойчивых радиопрозрачных и радиопоглощающих пенодиэлектриков, причем для радиопоглощающих или теплоизоляционных материалов могут быть использованы самые разнообразные составы на основе силикатов, алюмосиликатов, алюмоборосиликатов как со щелочными, так и со щелочно-земельными оксидами.

Суммирующим все вышеперечисленные изобретения и промышленные модели недостатком применительно задач настоящего изобретения является следующее:

- известные составы и материалы имеют четко определенное, узконаправленное, целевое назначение, не обладают сочетанной универсальностью в виде огнестойких и радиопоглощающих свойств, не позволяют на практическом уровне рассматривать их, и как средство защиты от воздействия зажигательного оружия, в том числе в комплексе мероприятий гражданской обороны, так и в решении тактических задач радиолокационного противостояния в военной сфере.

- известные составы и материалы не обладают устойчивостью к воздействию веществ температура горения которых составляет 1100°С и более, иного из описания свойств изобретений не следует.

- известные материалы и составы по уровню их изготовления являются продуктами высокотехнологичного и ресурсоемкого промышленного производства, что очевидно показывает невозможность их оперативного создания в полевых/бытовых условиях из доступных и/или подручных компонентов или восстановления поверхностей, обработанных подобными материалами в полевых/бытовых условиях при наличии обширных повреждений;

Технический результат достигается за счет потенцирования термоизолирующих, тугоплавких, коксообразующих свойств состава, дающих огнестойкий эффект, с его радиопоглощающими свойствам, как по электрической, так и по магнитной составляющей электромагнитного излучения радиоволнового СВЧ-диапазона, образующимися за счет особенностей молекулярной и физической структуры компонентов состава, степени их дисперсии, расположения в объеме полимерного связующего состава элементов наполнителя, различия размеров компонентов, их электрофизических свойств, влияющих в своей совокупности на эффект дифракции, рассеивания и поглощения электромагнитной энергии.

Технический результат заключается в повышении термозащитных свойств и огнестойкости текстильных материалов, обработанных составом, при воздействии на них температуры до 2700°С, снижении средней логарифмической величины мощности СВЧ электромагнитного излучения (далее - ЭМИ, вместе - СВЧ-ЭМИ), обусловленной его взаимодействием с составом, в среднем, не менее чем на 10 дБ в диапазоне полосы частот 900-1000 МГц.

Поставленные в изобретении задачи решаются тем, что огнестойкий радиопоглощающий состав для нанесения на текстильную основу обмундирования военнослужащих, текстильные изделия, применяемые для маскирования военной техники, одежду гражданского населения с целью реализации задач гражданской обороны по защите населения от поражения зажигательным оружием, нанесения на металлические поверхности для снижения радиолокационной заметности техники в диапазоне СВЧ-ЭМИ включает в себя воду в зажигательным оружием, нанесения на металлические поверхности для снижения радиолокационной заметности техники в диапазоне СВЧ-ЭМИ включает в себя воду в качестве растворителя, в качестве связующего - дисперсию жидкого стекла в растворенном в воде крахмале; глицерин, поликарбоксилаты, не содержащие фосфаты и фосфонаты поверхностно-активные вещества (далее - ПАВ) в качестве пластификаторов; наполнителями в составе выступают вермикулит вспученный, тальк, оксид цинка, электродный графит.

В функциональном значении комплекс крахмал, жидкое стекло, глицерин и ПАВ в своей совокупности обеспечивают адгезивные и регулируемые пластичные свойства состава; комплекс жидкое стекло, вермикулит вспученный, тальк, электродный графит обеспечивают огнестойкие свойства состава; комплекс вермикулит вспученный, тальк, оксид цинка и электродный графит обеспечивают радиопоглощающие свойства состава. Концентрации веществ в составе определены эмпирическим путем, названные ингредиенты содержатся в следующем количественном соотношении, выраженном в объемных частях:

Растворитель: вода - 250;

Связующие: крахмал картофельный - 50, стекложидкое натриевое - от 10 до 20;

Пластификаторы: глицерин - 50, поликарбоксилаты - от 1 до 3, ПАВ - от 59 до 57;

Наполнители:

- вермикулит вспученный, изготовленный в соответствии с ТУ 5712-091-00281915-2007 марки ВВФ-0,5 (международная номенклатура «Micron (0)), фракционированный с размером фракции 0,16-0,63 мм [18] - 150;

- тальк - 80, оксид цинка 10, [19];

- графит пылевидный, с гранулометрическим составом графита (крупность зерен) менее 0,09 мм - не менее 40%, 0,09-1 мм - не более 60% мм, изготовленный в соответствии с ТУ 48-4802-20-90. «Пылевидный графит» [20] - 40.

Задача предельного упрощения технологии изготовления состава, доступности его составляющих с позиции достижения целей изобретения решена следующим образом:

- Вермикулит вспученный, выпущенный в соответствии с ТУ 5712-091-00281915-2007 марки ВВФ-0,5 (международная номенклатура «Micron (0)), фракционированный с размером фракции 0,16-0,63 мм, удовлетворяющий требованиям поставленной задачи, в том числе, требованию «как есть», приобретался в розничной сети магазинов строительных материалов;

- Крахмал картофельный, стекло жидкое натриевое, глицерин приобретались как монопродукты в продуктово-хозяйственно-аптечной розничной сети;

- Тальк, оксид цинка и крахмал - являются компонентами порошка для наружного применения «Присыпка детская»;

- Поликарбоксилаты, ПАВ являются компонентами широкодоступных порошковых синтетических моющих средств (далее - CMC);

- Графит пылевидный с крупностью зерен (гранулометрический состав) менее 0,09 мм - не менее 40%, 0,09-1 мм - не более 60%, изготовленный в соответствии ТУ 48-4802-20-90. «Пылевидный графит» как наиболее распространенный в условиях обычного гражданского оборота продукт, удовлетворяющий требованиям поставленной задачи, в том числе, требованию «как есть», приобретался в промышленной оптово-розничной сети или непосредственно у производителя.

Для выполнения задачи изобретения, связанной с радиопоглощающими свойствами состава, при его нанесении на предназначенные для движения по баллистической траектории физические тела, выпускаемые из гладкоствольного вооружения, во внимание принимался критерий гранулометрической однородности ключевых гетерогенных компонентов состава: вермикулита и графита, рассматриваемый с позиции влияния степени гомогенности поверхности состава, которым покрыто такое физическое тело, на его аэродинамические свойства при преодолевании силы трения воздуха.

Достижение баланса между относительно «гладкой», и в то же время, геометрически неоднородной поверхности состава через условие гранулометрической однородности его гетерогенных компонентов представлялось авторам разумным компромиссом решения конфликта между аэродинамическими и радиопоглощающими требованиям, предъявляемым к внешней поверхности состава для случаев его нанесения на тело, двигающееся по баллистической траектории. За базовый показатель, определяющий гранулометрическую однородность, был принят используемый в изобретении размер фракций вермикулита вспученного по ТУ 5712-091-00281915-2007 марки ВВФ-0,5.

Требованиям соответствия однородности в привязке к размерам фракций вермикулита вспученного наиболее подходили два вида графита производимого в порошковом состоянии в обычных условиях гражданского оборота:

- вид №1, изготовлен в соответствии с ТУ 48-4802-20-90. «Пылевидный графит», был принят как наиболее подходящий по критерию грануломертической однородности в привязке к размерам фракций вермикулита вспученного;

- вид №2, изготовлен в соответствии с ТУ 48-4814-24-84. «Пыль фильтровая графитированная» [21].

Смеси отличались друг от друга гранулометрическими показателями (крупностью) зерен графита: в ТУ 48-4802-20-90 - менее 0,09 мм до 1 мм, в ТУ 48-4814-24-84 - менее 0,5 мм - свыше 0,5 (до 2 мм).

В целях выработки дополнительных практических способов доступности и унификации имеющихся в гражданском обороте компонентов состава, и, в частности, графита в порошковом состоянии, гранулометрические показатели порошкового графита типа №2 приводились к показателям графита типа №1 методом механического встряхивания с комплектом сит с крышкой и поддоном по ГОСТ 6613-86. "Сетки проволочные тканые с квадратными ячейками" [22] путем удаления зерен графита крупностью более 1 мм. Первоначально гранулометрический контроль выделенного порошка на соответствие требованиям ТУ 48-4802-20-90. «Пылевидный графит» осуществлялся методом оптической микроскопии с помощью поляризационного петрографического микроскопа Nicon Eclipse LV 100N POL.

Методы обработки графита, в основу которых были положены положения ГОСТ 6613-86 и метод оптической микроскопии, с помощью чего осуществлялся гранулометрический контроль, позволили заявителям изготавливать графитовый порошок соответствующий требованиям крупности зерен графита по ТУ 48-4802-20-90. «Пылевидный графит» непромышленным электромеханическим способом из негодных для дальнейшей эксплуатации стандартных вставок угольно-графитных контактных для токоприемников повсеместно используемых троллейбусов, вставок угольно-графитных в полоз токоприемника пантографа электровозов, что также в полной мере удовлетворяло требованию доступности компонентов состава. В дальнейшем метод оптической микроскопии как метод гранулометрического контроля был заменен методом механического удаления зерен графита крупностью более 1 мм путем механического встряхивания с комплектом сит с крышкой и поддоном по ГОСТ 6613-86. По мере практической наработки достижения необходимых показателей крупности графита механическими методами, метод оптической микроскопии как метод постоянного гранулометрического контроля перешел в метод выборочного контроля, а в последствии, был оставлен за ненадобностью. Отбор необходимой фракции в диапазоне от 0,09 мм до 1,0 мм осуществлялся ситовым анализом описанным в ГОСТ-18318-94. "Порошки металлические Определение размера частиц сухим просеиванием" [23], выбор сит основывался на ГОСТ 6613-86.

Решение поставленной заявителями задачи предельного элементного и технологического упрощения изготовления состава, условие доступности его составляющих, в своей совокупности диктовали требование использования компонентов состава в состоянии «как есть», т.е. в состоянии и форме, изначально предлагаемой производителями на рынок в обычных условиях гражданского оборота. Требование «как есть» компонентов состава, вытекающее из задач изобретения, по замыслу заявителей является:

во-первых, прямо обусловливающим отбор компонентов состава по признаку их доступности, что предопределяет значения технического результата изобретения независимо от флюктуаций и экстремумов значений при «искусственном», лабораторном снижении порогов разрешения гранулометрического состояния и формы компонентов состава, непредусмотренных ТУ производителей, что является разумным компромиссом по критерию реального и предельно возможного результата решения задач изобретения;

во-вторых, нивелирующим практическую необходимость проведения дополнительной верификации значений технического результата в произвольно выделенных в репрезентативном количестве субинтервальных подмножеств состояний и форм компонентов состава (в т.ч. интервалов распределений морфологической структуры элементов, размеров фракций внутри интервалов количественных значений размеров, установленных производителем, влияний зольных и сопутствующих элементов), определенных ТУ производителей вермикулита и графита по причине противоречия условию «как есть»;

в-третьих, определяющим «пакетный» подход к комплектации состава готовыми к использованию стандартизированными производителями в обычных условиях гражданского оборота компонентами, что резко снижает временные, технологические и организационные издержки его изготовления в полевых и бытовых условиях.

Изготовление состава осуществляется по правилу «варки киселя» следующим образом:

1 этап: изготовление пластифицированного связующего, где связующее представляет собой дисперсию жидкого стекла в гидрофилизированном крахмале:

растворяют 40 частей крахмала в 100 частях воды комнатной температуры, которую затем выливают в остальную часть воды (всего используется 250 частей), предварительно налитую в емкость и подогреваемую на умеренном огне. При интенсивном размешивании состава в него последовательно добавляются:

- пластификаторы: CMC (ПАВ с поликарбоксилатами, соответственно 59-57 и 1-3 части) и глицерин (50 частей);

- стекло жидкое натриевое от 10 до 20 частей в зависимости от задачи по скорости потери эластичных свойств состава, для нанесения на ткани, используемые для защиты биологических объектов не более 10 частей, на плотные поверхности небиологических объектов с целью обеспечения фиксации состава для реализации его радиопоглощающих свойств - до 20 частей;

2 этап: введение и дисперсия в связующем компонентов наполнителя:

- тальк, оксид цинка и крахмал в виде стандартной фасовки порошка для наружного применения «Присыпка детская», соответственно 80, 10,10 частей;

- углеродно-графитовая смесь, порошковая - 40 частей;

К указанному моменту нагреваемый и перемешиваемый состав за счет полимеризации крахмала и дисперсии компонентов наполнителя приобретает гомогенную вязко-эластичную консистенцию темно-серого цвета.

Вермикулит вспученный - 150 частей добавляется в состав в последнюю очередь. Критерием добавления в состав вермикулита вспученного является появление на поверхности состава первых пузырей кипения.

Нагревание и перемешивание состава завершается после его «поднятия» за счет интенсивного придонного парообразования на фоне повышенного выделения пузырей кипения. По прекращению нагревания состав готов к использованию. Покрытие наносят на защищаемые поверхности методами намазки.

Расход состава - до 5 кг/кв.м поверхности текстильного материала при толщине слоя состава 3 мм. В качестве текстильного материала может быть использован любой текстильный полотнообразный материал, удовлетворяющий потребителя по основным физико-механическим показателям, например ткань.

Эмпирически определенный срок годности состава при его хранении в плотно закрытой емкости в диапазоне температур от 0 до +20°С составляет не менее года. Температура замерзания состава - 4-5°С за счет наличия глицерина, дополнительно выступающего в роли антифриза.

Решением задачи приведения элементной базы состава в соответствие с требованием непотенцирования токсического эффекта продуктов горения зажигательного оружия явилось исключение из перечня возможных CMC для использования в приготовлении состава, средств содержащих фосфаты и фосфонаты, из перечня наполнителей - веществ, содержащих любые известные соединения фосфора, относящиеся к группе «огнестойкие материалы, содержащие фосфор» C09K 21/12 (МПК-2016.01), например, известные ортофосфорная кислота или диаммоний фосфат (патенты RU 2267460 [24], RU 2070626 [25]), трис-(2,3-дибромпропил)фосфат (патент RU 2101407 [21/26]) эфиры фосфорной кислоты (патент RU 2468051 [27]), фосфорборхлорсодержащие олигомеры (патент RU 2487151 [28]), фосфинат (патент RU 2494138 [29]) соли фосфония (патент RU 2526551 [30]) и др. Еще одно положительное свойство стиральных порошков - щелочная среда ПАВ, что приобретает важное значение для связывания (схематично) фосфорного ангидрида при горении белого фосфора через образование фосфорной кислоты в относительно нетоксичные фосфатные соли щелочных металлов.

Задача создания достаточного уровня огнестойкости состава, нанесенного на текстильную основу обмундирования военнослужащих, текстильные изделия, применяемые для маскирования военной техники, одежду, тенты гражданского назначения при воздействии на них средств, относящихся к категории зажигательного оружия, в том числе напалма и его модификаций (Т горения от 900 до 1600°С, белого фосфора (Т горения до 1200°С), пирогелей (Т горения до 1100°С), термитных смесей (Т горения до 3000°С), решена за счет комбинирования:

- термоизоляционных и огнеупорных свойств наполнителей: вспученного вермикулита (коэфф. теплопроводности - 0,04-0,06 Вт/(м⋅К), Т плавл. 1350°С), тугоплавких свойств графита (Т плавл. 3845-3890°С) и талька (Т плавл. 1530°С), огнеупорных показателей стекла жидкого натриевого (Т плавл. 1088°С);

- карбонизирующего компонента состава, носителями которого выступают связующие и пластификаторы: крахмал, глицерин, углерод, ПАВ, стекло жидкое натриевое, которые при воздействии высоких температур трансформируются в органический кокс на основе углерода и неорганический негорючий кокс на основе кремния более устойчивого к пламени, чем первый, а при температурах свыше 1500°С к карбонизирующим веществам представляется допустимым отнести и тальк, как вещество, относящееся к группе силикатов.

Проверка огнестойкости состава осуществлялась в три этапа:

1 этап. Оценка огнестойкости при воздействии температур до 1100°С (температурный режим приближенный к уровню «горения белого фосфора»).

На текстильное волокно в виде 100% хлопчатобумажной ткани наносился слой заявляемого в изобретении состава, который обозначался как «состав №4», толщиной 3 мм, на который насыпался слой, алюминево-магнезиально-азотнокислобариевой окрошки, являющейся горючим компонентом, используемым в производстве бенгальских свечей.

Толщина слоя алюминево-магнезиальной окрошки составляла 7-8 мм. Пиросмесь, нанесенная на материал поджигалась, после ее прогорания исследовались изнаночное состояние ткани на предмет наличия ее прогорания, состояние состава после горения на нем пиротехнической смеси. На первом этапе опыта ткань, после прогорания на огнестойком составе пиротехнической смеси, оставалась неизменной. Состав в месте горения пиротехнической смеси терял свои эластичные свойства за счет окалины.

2 этап. Оценка огнестойкости при воздействии температур от 1600 до 2000°С и выше (температурный режим приближенный к уровню «горения пирогеля»).

На текстильное волокно в виде 100% хлопчатобумажной ткани наносился слой заявляемого в изобретении состава, который кодировался как «Состав №4», толщиной 3 мм, на который насыпался слой, алюминево-магнезиально-азотнокислобариевой окрошки, являющейся горючим компонентом, используемым в производстве бенгальских свечей.

Толщина слоя алюминево-магнезиальной окрошки составляла 8-10 мм, в глубину этого слоя утапливалась магнезиальная шашка термитная ШТ-3, диаметром 12,5 мм, высотой 17 мм, массой 4 г, изготовленной в соответствии с ТУ 1793-071-12719185-2015 (далее - «пиротехническая смесь»). Температура горения пиротехнической смеси составляла: 1100°С алюминево-магнезиальной окрошки, до 2700°С - шашки термической.

Пиротехническая смесь, нанесенная на материал поджигалась, после ее прогорания исследовалось изнаночное состояние ткани на предмет наличия ее прогорания, состояние состава после горения на нем пиротехнической смеси.

На втором этапе опыта ткань, после прогорания на огнестойком составе пиротехнической смеси, оставалась неизменной. Состав в месте горения пиротехнической смеси терял свои эластичные свойства за счет окалины.

3 этап. Оценка огнестойкости при воздействии температур до 2700°С.

На текстильное волокно в виде 100% хлопчатобумажной ткани наносился слой заявляемого в изобретении состава, который кодировался как «Состав №4», толщиной 3 мм, на который помещался термокарандаш сварочный (далее - термокарандаш) с огнеприводным шнуром, в виде цилиндра диаметром 25 мм, длиной 80 мм, изготовленным в соответствии с ТУ 1793-071-12719185-2015. Температура горения термокарандаша составляла до 2700°С [31].

Помещенный на ткань, обработанную огнестойким составом, термокарандаш поджигался. После его прогорания исследовалось изнаночное состояние ткани на предмет наличия ее прогорания. На фоне неизмененной целостности полотна ткани, отмечено легкое ее пожелтение на участке размером 5×6 мм, что свидетельствует о том, что предельная температура ткани в указанном участке не достигала 150°С, поскольку известно, что с температуры 110°С [32] хлопчатобумажное текстильное/целлюлозное волокно начинает темнеть, а с температуры свыше 250°С [33, 34] начинается процесс его обугливания. Тем самым, способность состава выдерживать температурное воздействие до 2700°С расценена как удовлетворительная, соответствующая поставленной задаче. Состав в месте горения термокарандаша терял свои эластичные свойства за счет окалины.

Этапы испытания огнестойких свойств состава, компоненты которого соответствуют требованию «как есть», приведены в видеофайле: «Опыт 1. Огнестойкость состава». В указанном файле заявленный состав определен под кодовым названием «Состав №4».

Задача создания радиопоглощающих свойств состава решена за счет физических и электромагнитных свойств наполнителей состава, соответствующих требованию «как есть», в своей совокупности оказывающих влияние на эффект дифракции, рассеивания и поглощения электромагнитной энергии СВЧ-ЭМИ за счет:

- геометрической неоднородности внешней поверхности частиц вспученного вермикулита в связующем на стороне, обращенной к источнику - ЭМИ, что выполняет требование гетерогенности границы раздела сред, реализации плавного перехода волновых характеристик от воздуха к рабочему материалу поверхности;

- локализации в объеме полимерного связующего состава элементов наполнителя, имеющих различные размеры и электрофизические свойства, случайную ориентацию, относительную равномерность распределения, в своей совокупности приводящие к образованию релеевских рассеивающих структур различных размеров и зон, где происходит сложение волн в противофазе, прежде всего - частиц вермикулита, неоднородных молекулярных конгломератов талька, оксида цинка, удерживаемых в полимерных цепях крахмала и жидкого стекла, что ведет к расширению полосы частот радиопоглощения;

- особенностей морфологической структуры частиц вспученного вермикулита (гидрослюды) - (Mg,Fe+2,Fe+3)3⋅[(Si,Al)4O10]⋅(ОН)3⋅4Н2О, характеризующегося переменными количествами Fe, Mg и Al; с примесями Са, немного Mn и Ti, а также следами Na, K, F, Ni, Cr и Ва, обуславливающей гетеровалентный изоморфизм в структуре [35], дегидратированные полости которого, окруженные, приведенным в формуле вермикулита, атомарно-молекулярным каркасом, дополнительно дублированным другим наполнителем - оксидом цинка и талька, являются ни чем иным, как модель, приближенная к идеальной модели абсолютно черного тела для ЭМИ. Электромагнитная волна, попадающая внутрь полости частицы вспученного вермикулита в процессе интерференции и дифракции переотражается от металлических компонентов наполнителя состава в связующем - оксида цинка, железа (неотъемлемой примеси талька до 5% массы [36]), талька, составляющих, по существу, второй, внешний экранирующий слой полости частицы вспученного вермикулита, будет интенсивно поглощаться, причем переотражение электромагнитной волны является не зеркальным, а диффузным, с последующей трансформацией энергии ЭМИ в, например, тепловое излучение;

- влияния на электрическую и на магнитную составляющую ЭМИ радиоволнового диапазона, за счет индуцирования электромагнитной волной дополнительной флуктуации электронной плотности, обусловленной имеющимся физическим взаимодействием структурно неоднородных элементов состава, приводящее к локальному отклонению зарядовой плотности атомарно-молекулярного каркаса наполнителей состава от равновесной, формированию локальных объемных зарядов, возникновению в результате электростатического взаимодействия между электронами и фоном возвращающих сил, стремящихся восстановить равновесное распределение электронов, процесс которого происходит по принципу маятника, поскольку электроны обладают кинетической энергией и поэтому проскакивают мимо своего равновесного положения, так что процесс начинается снова, но идет уже в противоположном направлении. Указанное влияние обусловлено сочетанием непроводящих (вермикулит, тальк), полупроводниковых (оксид цинка) [37] и электропроводных (графит, углерод, примеси железа в структуре талька) материалов, совокупное взаимодействие которых с электромагнитной волной приводит к возникновению в составе специфических атомно-молекулярных структур, в которых под воздействием падающей электромагнитной волны возникают флуктуации электронной плотности, значительно снижающие уровень и/или мощность отражаемой в окружающее пространство электромагнитной волны.

Веществом, выступающим в качестве поглотителей электрической составляющей ЭМИ является оксид цинка, обладающий свойствами полупроводника, допущение о том, что тальк оказывает влияние на магнитную составляющую ЭМИ не вступает в противоречие с известными данными, поскольку в составе талька ионы Mg изоморфно замещаются на ионы Fe, доля которого, в виде оксида железа (3) в массе вещества может составлять около 5% [38], последний, обладая антиферромагнитными свойствами с малой магнитной восприимчивостью ведет себя как слабый парамагнетик. Хотя общий магнитный момент антиферромагнетика в отсутствие внешнего поля равен нулю, тем не менее, первый растет пропорционально увеличению внешнего поля (из-за переориентации части спинов), при этом вещество слабо намагничивается (χ»10-4, 10-6),причем, при дальнейшем увеличении поля угол скоса возрастает и в поле магнитные моменты подрешеток устанавливаются параллельно друг другу: антиферромагнетик переходит в ферромагнитное состояние, при этом отметим, что процессы намагничивания полностью необратимы.

Методология проведения исследований определялась следующим образом:

1) цель - верифицировать ожидаемый уровень радиопоглощающих свойств состава (коэффициент поглощения) в среднем, не менее 10 дБ в диапазоне полосы частот 900-1000 МГц;

2) план-программа исследований включал в себя следующие этапы:

- поглощение СВЧ-радиоволн исследовалось в диапазоне частот 900-1000 МГц для случая нормально падающего ЭМИ. Ограничение исследования радиопоглощающих свойств состава в диапазоне СВЧ-излучения свыше 1000 МГц обусловлено имевшимися инструментальными возможностями;

- создание устройств, экранирующих ожидаемые радиопомехи в исследуемом диапазоне СВЧ-излучения 900-1000 МГц (прежде всего - сотовая связь);

- определение радиопоглощающих свойств состава без его нанесения на поверхность принимающей антенны с целью исключения реактивных емкостного и индуктивного сопротивлений вследствие непосредственного влияния компонентов состава на поверхности антенны на прием радиосигнала в условиях экранирования приемной антенны;

- изменение радиопоглощающих свойств состава во времени при его нанесении на поверхность принимающей антенны в условиях экранирования передающей и принимающей антенн. За контрольный срок измерения радиопоглощающих свойств состава был принят срок 24 часа с момента его нанесения на экранирующий материал или поверхность приемной антенны;

3) измерения, их оценка, инструментальное обеспечение исследования осуществлялись следующим образом:

при одинаковых значениях импенданса определялись потери мощности сигнала на пути распространения радиоволн от генерирующей до принимающей антенн. Расчет логарифмической величины ослабления СВЧ-ЭМИ dB (далее - коэффициент потери мощности электромагнитной волны) при отражении/поглощении выполнялся, либо через расчет отношения мощностей Р=10⋅lg(P2/P1) dВм, где Р1 - мощность приема СВЧ-сигнала с приемной антенны, не обработанной непосредственно или опосредованно радиопоглощающим составом, Р2 - мощность приема СВЧ-сигнала с приемной антенны с радиопоглощающим составом, нанесенным, или на собственно приемную антенну, или на материал, находящийся перед приемной антенной в соответствии с нижеописанной технологией проведения опыта (Селективный микровольтметр фирмы RFT типа SMV 8.5 - см. ниже), либо через расчет отношения напряжений (U):U=20 lg(U2/U1) dB, где U1 - напряжение, фиксируемое с приемной антенны, не обработанной непосредственно или опосредованно радиопоглощающим составом, U2 - напряжение, фиксируемое с приемной антенны вследствие приема СВЧ-сигнала с радиопоглощающим составом, нанесенным, или на собственно приемную антенну, или на материал, находящийся перед приемной антенной (милливольтметр цифровой ВЗ-52/1). Причем разница мощности Р2-Р1 dB, где мощность вdB исчисляется по показаниям селективного микровольтметра SMV 8.5, равна логарифмической величине ослабления, исчисленной по отношению показателей напряжения, определенных посредством милливольтметра цифрового ВЗ-52/1:Р2-Р1=20 lg(U2/U1) dB.

Используемые приборы и оборудование:

- генератор сигналов высокочастотный Г4-176;

- селективный микровольтметр фирмы RFT типа SMV 8.5 - высокочувствительный гетеродинный измерительный приемник, работающий в частотном диапазоне от 26 МГц до 1000 МГц. Прибор предназначен для измерения синусоидальных высокочастотных: напряжений и для квазипикового измерения импульсных напряжений помех. Использовался как приоритетный прибор для фиксации изменения мощности принимаемого приемной антенной СВЧ-сигнала;

- милливольтметр цифровой ВЗ-52/1;

- рамочные антенны, рассчитанные на частоту 990 МГц;

- экранирующие устройства по типу полого горизонтально направленного замкнутого металлического цилиндрического волновода 230×1560 мм (далее - «ЭУВ»), полого замыкаемого с торцевых сторон металлического цилиндра 230×260 мм с адаптированным под параметры рамочных антенн отверстием для радиообмена между передающей и принимающей антеннами (далее - «ЭУПЦ»), изготовленные из жести консервной (пищевой);

- видеокамера Panasonic HC-V700;

4) исследования проводились в несколько этапов.

С помощью генератора сигналов высокочастотного Г4-176 с установленным в зависимости от вида опыта выходным напряжением от 250 до 500 мВ осуществлялась генерация СВЧ-сигнала в диапазоне от 900 МГц до 1000 МГц с шагом в 10 МГц, излучаемого посредством подключенной к генерирующему устройству передающей рамочной антенны;

Регистрация мощности принимаемого сигнала/выходного напряжения с приемной антенны осуществлялась последовательно двумя способами. За приоритетные были приняты показатели мощности принимаемого сигнала по напряжению, снимаемые с селективного микровольтметра SMV 8.5, дублирующими расценивались данные напряжения принимаемого сигнала, полученные с помощью милливольтметра цифрового ВЗ-52/1.

Экранирование приемной, а затем и передающей антенн осуществлялось путем их помещения в зависимости от вида исследования в ЭУПЦ, или комплекс ЭУВ-ЭУПЦ, или в ЭУВ. Название состава кодировалось как «Состав №4».

Параллельно с графической фиксацией результатов проводимых исследований осуществлялось видеопротоколирование.

4.1. Первоначально радиопоглощающие свойства состава исследовались путем его нанесения на текстильный хлопчатобумажный материал, плотно закрывающий адаптированное под параметр λ/4 отверстие ЭУПЦ (где λ - длина волны в см), внутрь которого была помещена приемная антенна, посредством которой осуществлялся прием СВЧ-излучения. Выходное напряжение с приемной антенны регистрировалось на селективноммикровольтметре SMV 8.5. Предварительно было исключено влияние собственно текстильного материала на прохождение радиосигнала.

Аппаратно определенные внешние радиопомехи к учету не принимались, индикация помех осуществлялась посредством селективного микровольтметра SMV 8.5.

Результаты измерений коэффициента поглощения ЭМИ, приведены в таблице 1 (составлена по данным, полученным на селективном микровольтметре SMV 8.5.), видеопротокол опыта приведен в файле «Опыт 2. Радиопоглощение составом. ЭУПЦ».

Полученные данные показывают, что в заданной полосе частот средняя потеря мощности СВЧ-ЭМИ после его прохождения через состав составляет из расчета по данным селективного микровольтметра SMV 8.5-10,39 дБ, или в пересчете на коэффициент поглощения ЭМИ - 1,075 дБм. Полученные данные соответствуют прогнозируемому техническому результату.

4.2. С целью минимизации влияния помех дальнейшие исследования проводились в экранирующем комплексе, состоящем из объединенных в единый комплекс ЭУВ и ЭУПЦ (далее - ЭУВ-ЭУПЦ). Результаты измерений коэффициента поглощения ЭМИ, приведены в таблицах 2 и 3, видеопротокол опыта приведен в файле «Опыт 3. Радиопоглощение составом. ЭУВ-ЭУПЦ».

Полученные данные показывают, что в заданной полосе частот средняя потеря мощности СВЧ-ЭМИ после его прохождения через состав в условиях проведения исследования в комплексе ЭУВ-ЭУПЦ составляет из расчета по данным селективного микровольтметра SMV 8.5-11,59 дБ, или в пересчете на коэффициент поглощения ЭМИ - 0,81 дБм, из расчета по данныммилливольтметра цифрового ВЗ-52/1 - 11,02 дБ. Полученные данные сопоставимы, соответствуют прогнозируемому техническому результату.

4.3. С целью исследования радиопоглощающих свойств состава в условиях его непосредственного нанесения на принимающую антенну передающая и приемная антенны помещались в ЭУВ, причем предварительно радиопоглощающий состав наносился на приемную антенну.

Результаты измерений коэффициента поглощения ЭМИ, приведены в таблицах 4 и 5, видеопротокол опыта приведен в файле «Опыт 4. Радиопоглощение составом. ЭУВ».

Полученные данные показывают, что в заданной полосе частот средняя потеря мощности СВЧ-ЭМИ после его прохождения через состав, непосредственно нанесенный на принимающую антенну, в условиях проведения исследования в комплексе ЭУВ составляет из расчета по данным селективного микровольтметра SMV 8.5-16,41 дБ, или в пересчете на коэффициент поглощения ЭМИ - 1,15 дБм, из расчета по данным милливольтметра цифрового ВЗ-52/1, исключая влияние внешних помех - 12,71 дБ. Полученные данные сопоставимы, соответствуют прогнозируемому техническому результату.

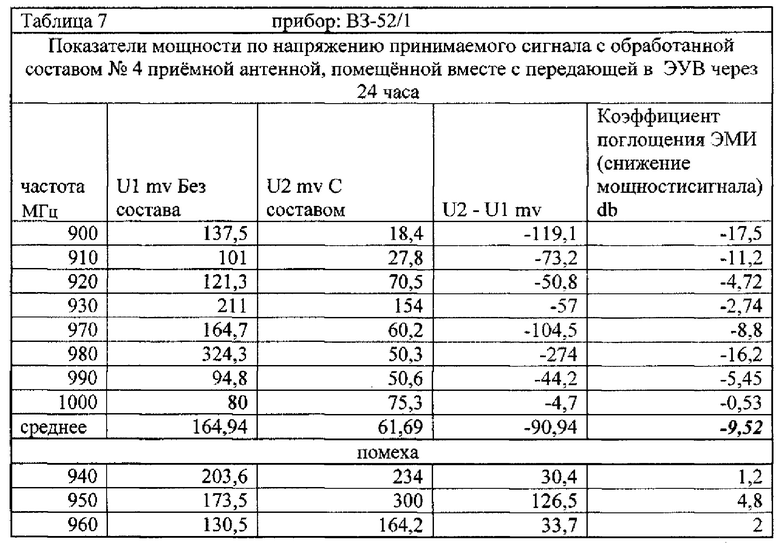

4.4. С целью исследования радиопоглощающих свойств состава в динамике, в режиме опыта 3.3. осуществлялся контроль его свойств через 24 часа с момента нанесения состава на приемную антенну. Результаты измерений коэффициента поглощения ЭМИ, приведены в таблицах 6 и 7, видеопротокол опыта приведен в файле «Опыт 5. адиопоглощение составом. ЭУВ.Т24».

Данные контроля радиопоглощающих свойств состава спустя 24 часа с момента его нанесения на приемную антенну показывают, что в заданной полосе частот средняя потеря мощности СВЧ-ЭМИ в условиях проведения исследования в комплексе ЭУВ составляет из расчета по данным селективного микровольтметра SMV 8.5-6,09 дБ, или в пересчете на коэффициент поглощения ЭМИ - 0,4 дБм, из расчета по данным милливольтметра цифрового ВЗ-52/1, исключая влияние внешних помех - 9,52 дБ. Полученные данные расценены как относительно удовлетворяющие заявленному техническому результату.

Совокупная оценка усредненных показателей радиопоглощающих свойств состава выраженных через снижение мощности принимаемого сигнала при исследовании параметров мощности приведена в таблице 8.

Из таблицы 8 следует, что состав обладает радиопоглощающими свойствами, величина которых удовлетворяет прогнозируемой величине - средняя логарифмическая величина ослабления СВЧ-ЭМИ, обусловленная составом, составляет не менее 11 дБ.

Данные исследований подтверждают, что заявляемый в изобретении состав обладает огнестойкими, радиопоглощающими, адгезивными, регулируемыми пластическими свойствами, его компоненты удовлетворяют требованиям минимальной токсичности при воздействии на них высоких температур, широкой доступности в обычных условиях гражданского оборота. Состав легко изготавливается в бытовых/полевых условиях, имеет достаточный временной и температурный диапазон хранения, т.е. задачи, поставленные авторами в настоящем изобретении, реализованы в полном объеме.

Библиография

1. Патент RU 2393281, МПК D06М 15/248, D06M 11/47, D06M 13/432.

Состав для огнезащитного дискретного покрытия текстильного материала.

Опубл. 27.06.2010. http://partkom.com/patent/ru2393281/

2. Патент RU 2198193, МПК С09D 5/18, C09D 1/04.

Огнезащитный вспенивающийся состав для покрытий.

Опубл. 10.02.2003. http://ru-patent.info/21/95-99/2198193.html

3. Патент RU 2415896, МПК C09D 5/18, C09D 131/00, C09D 133/00, C09K 21/02.

Огнезащитный состав.

Опубл. 10.04.2011. http://www.freepatent.ru/patents/2415896

4. Патент RU 2106378, МПК C09D 183/04, C09D 5/08, C09D 183/04, C09D 183/02.

Состав для антикоррозионного и термостойкого покрытия.

Опубл. 1998.03.10.

http://www.ntpo.com/patents_building_materials/building_materials_2/building_materials_320.shtml

5. Патент RU 2148605, МПК C09D 5/18, C09D 183/04.

Огнестойкий состав. Опубл. 10.05.2000.

http://www.freepatent.ru/patents/2148605

6. Патент RU 2105030, C09K 21/14.

Состав для получения огнезащитного материала и способ получения огнезащитного материала.

Опубл. 20.02.1998. http://www.findpatent.ru/patent/210/2105030.html

7. Патент RU 2147055, D06M 15/643, D06M 13/50, D06M 11/82, C09K 21/14.

Огнестойкая композиция для пропитки волокнистых материалов.

Опубл. 27.03.2000. http://www.findpatent.ru/patent/214/2147055.html

8. Патент RU 2526838, МПК H05K 9/00.

Термостойкое радиопоглощающее покрытие на минеральных волокнах.

Опубл. 27.08.2014. http://www.freepatent.ru/patents/2526838

9. Патент RU 2370866, МПК H01Q 17.

Радиопоглощающее покрытие.

Опубл. 20.10.2009.

http://www.findpatent.ru/patent/237/2370866.html

10. Патент RU 2470425, МПК H01Q 17/00. Антирадарный материал.

Опубл. 20.12.2012.

http://www.freepatent.ru/patents/2470425

11. Патент RU 2228565, МПК Н01Q 17/00.

Радиопоглощающее покрытие и способ его получения.

Опубл. 10.05.2004.

http://allpatents.ru/patent/2228565.html

12. Патент RU 2502766, МПК C09D 5/32, C09D 5/03.

Радиопоглощающий материал и способ поручения радиопоглощающего покрытия.

Опубл. 27.12.2013 http://www.freepatent.ru/patents/2502766

13. Патент RU 2300832, МПК H01Q 17/00. Антирадарный материал.

Опубл. 10.06.2007.

http://allpatents.ru/patent/2300832.html

http://www.findpatent.ru/patent/230/2300832.html

14. Патент RU 2355081, МПК H01Q 17. Радиопоглощающий материал.

Опубл. 10.05.2009.

http://www.freepatent.ru/patents/2355081

15. Патент RU 2417268, МПК H01F 1/34, С22С 29/12.

Радиопоглощающий феррит. Опубл. 27.04.2011 http://www.freepatent.ru/patents/2417268

16. Патент RU 2275719, МПК H01Q 17/00.

Радиопоглощающий материал. Опубл. 27.04.2006.

http://www.freepatent.ru/patents/2275719

17. Черепанов Б.С., д.т.н. Радиопрозрачная и радиопоглощающая пенокерамика.

http://cerapen.com/news/3.pdf

18. ТУ 5712-091-00281915-2007 марка ВВФ-0,5 «Micron (0).

http://spbsluda.ru/vermikulit/

19. Присыпка детская® (цинка оксид + крахмал + тальк).

Порошок для наружного применения.

http://www.kurgansintez.ru/catalog/medicine/prisypka_detskaya/

20. ТУ 48-4802-20-90. Пылевидный графит.

https://yadi.sk/i/b595HuOa3Q3EZk

http://www.graphitel.ru/index.php?id=385

21. ТУ 48-4814-24-84. «Пыль фильтровая графитированная».

https://yadi.sk/i/WEKuLUds3QELEA

http://www.graphitservis.ru/catalog/made/pulverized/

22. ГОСТ 6613-86. Сетки проволочные тканые с квадратными ячейками. Технические условия http://www.internet-law.ru/gosts/gost/2716

23. ГОСТ 18318-94. Порошки металлические. Определение размера частиц сухим просеиванием. http://docs.cntd.ru/document/1200010602

24. Патент RU 2204582, МПК C09K 21/12, D06M 15/673, B27K 3/52.

Способ получения огнезащитного состава. Опубл. 20.05.2003.

http://www.freepatent.ru/patents/2204582

25. Патент RU 2267460, МПК C09K 21/04, С01В 33/26.

Водостойкий алюмосиликат для огнезащитного покрытия. Опубл. 10.01.2006.

http://www.findpatent.ru/patent/226/2267460.html

26. Патент RU 2070626, МПК D06M 11/74, C09K 21/04.

Состав для придания огнезащитных свойств текстильным материалам.

Опубл. 20.12.1996.

http://www.freepatent.ru/patents/2070626

27. Патент RU 2101407, МПК D06M 15/248, D06M 11/47, D06M 11/71, D06M 13/298, D06M 13/432, C09K 21/14.

Огнезащищенный текстильный материал. Опубл. 10.01.1998.

http://www.freepatent.ru/patents/2101407

28. Патент RU 2468051, МПК C08L 101/00, C08L 1/00, C08L 1/16, C08L 67/00, C09K 21/12, C09K 21/14.

Огнестойкая композиция смолы. Опубл. 27.11.2012.

http://www.freepatent.ru/patents/2468051

29. Патент RU 2494138, МПК C09K 21/14, C09K 21/12, C08L 75/04, C08K 5/51, C08K 5/5313, C08K 5/3492.

Свободная от галогенов огнестойкая композиция термопластичного полиуретана.

Опубл. 27.09.2013.

http://www.freepatent.ru/patents/2494138

30. Патент RU 2526551, МПК D06M 13/422, D06M 13/432, C09K 21/12, D06M 15/70.

Огнестойкий текстиль. Опубл. 27.08.2014.

http://www.freepatent.ru/patents/2526551

31. Некоторые особенности использования термитной сварки/

http://expertsvarki.ru/tehnologii/svarka-termitnaya.html

32. Осмотр места пожара. Методическое пособие. ФГУ НИИ Противопожарной обороны. ГПС. МЧС и ГО РФ. М., 2004 г.

http://www.tehlit.ru/1lib_norma_doc/46/46379/

33. Д.Г. Снегирев, А.В. Тихомиров, А.А. Сырбу, В.И. Шкробышева, Н.А. Леонова. Оценка эффективности использования антипиренов текстильных материалов.

http://agps-2006.narod.ru/konf/2003/sb-2003/sec-2/24.pdf

34. Н.А. Савостицкий, Э.К. Амирова. Материаловедение швейного производства. М., Академия, 2001, стр. 9.

http://www.e-reading.club/djvureader.php/138570/9/Savostickiii_-Materialovedenie_shveiinogo_proizvodstva.html

35. К.К. Сырманова, Т.В. Ривкина, Ж.Б. Калдыбекова, С.А. Сакибаева. Южно-Казахстанский государственный университет.

Вермикулит - природный адсорбент.

Промышленный сервис. Научно-технический журнал №4(41)2011.

36. Н.В. Еремина, Н.С. Костюков, Е.А. Растягаев. Исследование диэлектрических свойств керамики на основе талька амурской области методами волновой теории диэлектриков. Известия Самарского научного центра Российской академии наук, т. 15, №6, 2013. УДК 666.3.17.

http://cyberleninka.ru/article/n/issledovanie-dielektricheskih-svoystv-keramiki-na-osnove-talka-amurskoy-oblasti-metodami-volnovoy-teorii-dielektrikov

37. Оксид цинка. Мир материалов. Справочник.

http://worldofmaterials.ru/spravochnik/semiconductors/256-oksid-tsinka-zno

38. Горная энциклопедия. Тальк. http://www.mining-enc.ru/t/talk

| название | год | авторы | номер документа |

|---|---|---|---|

| Поглощающий инфракрасное излучение гомогенный состав для обработки текстильных изделий | 2017 |

|

RU2664340C1 |

| Состав, отражающий и изолирующий инфракрасное излучение, для нанесения на поверхность текстильных изделий | 2014 |

|

RU2618967C2 |

| ПОГЛОЩАЮЩИЙ ИНФРАКРАСНОЕ ИЗЛУЧЕНИЕ СОСТАВ ДЛЯ ПРОПИТКИ ТЕКСТИЛЬНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2548475C1 |

| ОГНЕЗАЩИТНЫЙ ВСПУЧИВАЮЩИЙСЯ МАТЕРИАЛ | 2020 |

|

RU2743701C1 |

| Способ придания огнестойкости текстильным материалам | 2020 |

|

RU2737373C1 |

| ТЕКСТИЛЬНЫЙ КОМПОЗИТ ДЛЯ ЗАЩИТЫ ОТ ЭЛЕКТРОМАГНИТНЫХ ИЗЛУЧЕНИЙ | 2014 |

|

RU2580140C2 |

| Способ противопожарной защиты резервуаров для хранения жидких горючих веществ и огнестойкое теплоизолирующее покрытие | 2018 |

|

RU2691723C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ ПОЛИЭФИРНЫХ ВОЛОКОН | 2012 |

|

RU2481428C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОБРАБОТКИ ПОЛИЭФИРНЫХ ВОЛОКОН | 2010 |

|

RU2435890C1 |

| СОСТАВ ДЛЯ ОГНЕЗАЩИТНОЙ ОТДЕЛКИ ПОЛИАКРИЛОНИТРИЛЬНЫХ ВОЛОКОН | 2014 |

|

RU2565185C2 |

Изобретение относится к сфере разработок средств, обладающих огнестойкостью, способностью поглощать электромагнитное излучение волны в диапазоне сверхвысоких частот, составам, используемым для нанесения на текстильную основу обмундирования военнослужащих, одежды гражданского населения с целью защиты от поражения зажигательным оружием, нанесения на металлические поверхности для снижения радиолокационной заметности техники в диапазоне СВЧ-ЭМИ. Описан огнестойкий радиопоглощающий состав для нанесения на текстильные материалы, металлические поверхности, компоненты которого содержатся в следующем количественном соотношении, в объемных частях: растворитель: вода - 250; связующие: крахмал картофельный - 50, стекло жидкое натриевое - от 10 до 20; пластификаторы: глицерин - 50, поликарбоксилаты - от 1 до 3, поверхностно-активные вещества, не содержащие фосфаты и фосфонаты - от 59 до 57; наполнители: вермикулит вспученный, фракционированный с размером фракции 0,16-0,63 мм - 150, тальк - 80, оксид цинка 10, углеродно-графитовая смесь, порошковая с размером фракций порошка от 0,1 до 1 мм - 40. Технический результат: получен состав с улучшенной адгезией к защищаемым поверхностям, при одновременном улучшении его огнезащитных свойств и обеспечении физико-механических свойств. 8 табл.

Огнестойкий радиопоглощающий состав для нанесения на текстильные материалы, металлические поверхности, компоненты которого содержатся в следующем количественном соотношении, в объемных частях:

| US 20150017856 A1 15.01.2015 | |||

| US 20040035318 A1 26.02.2004 | |||

| Способ получения огнестойкой краски | 1928 |

|

SU12537A1 |

Авторы

Даты

2018-04-18—Публикация

2016-10-28—Подача