Изобретение относится к области производства огнестойких текстильных материалов, используемых при изготовлении средств индивидуальной защиты различных производственных и аварийно-ремонтных бригад, защитной одежды аварийно-спасательных групп, для производства палаточных, укрывных и иных материалов, где требуются огнестойкие и одновременно устойчивые в эксплуатации и к различным обработкам текстильные материалы.

В настоящее время для придания огнестойкости текстильным материалам наиболее известным и распространенным в нашей стране и за рубежом технологическим решением являются огнезащитные пропитки различных текстильных основ. Однако в последние годы разработчики огнестойких тканей все чаще сталкиваются с серьезными проблемами этой технологии. Например, огнезащитные пропитки часто недостаточно устойчивы к стиркам, их применение обычно приводит к существенному снижению уровня устойчивости материалов к истиранию и к повышенной их загрязняемости. Кроме того, многие антипиренсодержащие пропитки токсичны, и за счет этого они ухудшают санитарно-гигиенические характеристики защищаемых материалов, а также любые пропитки и, в том числе огнезащитные, не универсальны, и они, как правило, очень плохо закрепляются на синтетических, например на полиэфирных или полиамидных тканях.

Использование предложенного в данном изобретении нового технического решения позволяет избежать указанных недостатков традиционной технологии и добиться существенного улучшения комплекса эксплуатационных свойств огнестойких материалов - повысить устойчивость этих материалов к стиркам, к истиранию и к зацеплениям, а, как известно, способность к сохранению огнестойкости текстильных материалов в ходе стирок и повышение их устойчивости к истиранию и к зацеплениям являются важнейшими факторами, определяющими эксплуатационную устойчивость изделий из обработанных таким образом огнестойких материалов, а, следовательно, улучшение этих показателей имеет высокую экономическую и техническую целесообразность. Важным преимуществом нового способа применительно к проблематике огнестойкой одежды является также и то, что при его использовании существенно понижается загрязняемость материалов, что способствует улучшенной сохранности внешнего вида материалов в ходе эксплуатации и поддержанию в них защитно-маскировочных или сигнальных функций.

Кроме того, использование антипиренов не в чистом виде, как в пропитках, а в виде капсулированном, т.е. в составе многокомпонентной полимерной капсулы, существенно повышает их устойчивость на материале, а, следовательно, и их санитарно-гигиеническую безопасность, что особенно важно для применения этих материалов в составе различных видов огнестойкой одежды или в средствах индивидуальной защиты. Наносимая на поверхность ткани антипиренсодержащая полимерная паста обладает высокой адгезией к любым текстильным субстратам, и поэтому, в отличие от способа огнезащитных пропиток, данный способ огнезащиты является универсальным, т.к. антипирены в данном случае в равной степени хорошо закрепляются на различных текстильных полотнах и эффективно работают на любых тканях - хлопковых, синтетических и смешанных.

Обработанные по заявляемому способу материалы сохраняют достаточный уровень паропроницаемости, и поэтому огнестойкая одежда на их основе обладает хорошей физиолого-гигиенической переносимостью.

Известен способ огнестойкой обработки тканей из целлюлозных (хлопковых) волокон, а также из смешанных с полиамидными, акриловыми и другими волокнами, заключающийся в пропитке ткани водным раствором (полигидроксиоргано)фосфониевой соли (Пат. 2107761 Российская Федерация, МПК D03D 15/12, D06M 11/68. Способ обработки ткани для придания огнестойких и водостойких свойств / КсиаоПинг Лей, Дэвид УилльямСпик и др.; заявитель и патентообладатель Олбрайт энд Вильсон ЮК Лимитед - №93048156/12; заявл. 21.10.1993; опубл. 27.03.1998. Бюл. №29). После пропитки ткань сушат и обрабатывают газообразным аммиаком для отверждения предконденсата полимера внутри волокон с последующим окислением перекисью водорода, обеспечивая эффективную фиксацию фосфониевого соединения внутри волокон ткани и его равномерное распределение. При данном способе удается достичь хорошей огнестойкости тканей, однако его недостатком является сложность исполнения (многостадийность, включающая обработку ткани водным раствором, отжим, длительную сушку при низкой температуре, длительную выдержку при комнатной температуре, обработку газообразным аммиаком, окисление перекисью водорода, промывку и окончательную сушку), а кроме того полученный материал не защищен с внешней стороны механопротекторным слоем, и потому он не обладает достаточной устойчивостью к истиранию и к зацеплениям, а, кроме того, по той же причине он легко загрязняется при контакте с различными, в том числе опасными средами.

Другой известный способ придания огнестойкости материалу, содержащему целлюлозные волокна (Пат. 1830090 Российская Федерация, МПК D06M 13/44, D06M 101/06, D06M 101/32. Способ придания огнестойкости материалу, содержащему целлюлозные волокна / Джеффри Уильям Смит; заявитель и патентообладатель Олбрайт энд Вильсон Лимитед - №884355888; заявл. 05.06.1987; опубл. 23.07.1993. Бюл. №23), включает пропитку исходного материала водным раствором фосфорорганического соединения, сушку, обработку аммиаком, причем с целью повышения эффективности обработки в качестве фосфорорганического соединения используют предконденсат хлорида тетракисоксиметилфосфония и мочевины. Недостатками данного способа являются также его многостадийность и сложность, а также недостаточная устойчивость получаемого материала к истиранию, к зацеплениям и повышенная загрязняемость при контакте с различными, в том числе опасными средами.

В патенте (Пат. 2614957 Российская Федерация, МПК D06M 15/643, D06M 23/10, D06M 15/432, C09K 21/14, C09D 183/12, C09D 183/04, C08G 77/395, C08G 77/388, C08G 77/26, C08G 77/10, B05D 5/00. Способ получения покрытий, придающих материалам огнестойкость / Измайлов Б.А., Комарова Л.Г. и др.; заявитель и патентообладатель Федеральное государственное бюджетное учреждение науки Институт элементоорганических соединений им. А.Н. Несмеянова Российской академии наук (ИНЭОС РАН) - №2015136682; заявл. 28.08.2015; опубл. 31.03.2017. Бюл. №7) предложен способ огнезащиты текстильных материалов за счет получения на их поверхности привитых силоксановых покрытий, включающий последовательное нанесение на поверхность материала спиртового раствора олиго(аминопропил)-этоксисилоксана и водного раствора нитрилотриметиленфосфоновой кислоты, причем после нанесения каждого раствора материал сушат на воздухе и подвергают термической обработке с образованием фосфорсодержащего силоксанового покрытия. Способ, по мнению авторов, весьма эффективен, однако его недостатками в данном случае являются необходимость использования органических растворителей, а кроме того известно, что покрытия на основе силикона характеризуются низкими значениями механической прочности, и поэтому в таких материалах наблюдается существенное падение защитных свойств материала во времени и их неустойчивость к водным обработкам, в частности к стиркам. Полученный по данному способу материал также имеет недостаточную механическую стойкость в эксплуатации - низкую устойчивость к истиранию, к зацеплениям и повышенную загрязняемость при контакте с различными, в том числе опасными средами.

Известен также способ огнезащитной пропитки (модифицирования) полиэфирных тканей, включающий нанесение на поверхность композиции, содержащей водную дисперсию анионактивного полимера, антипирен и водную эмульсию фторполимера, сушку и термообработку полученного покрытия, причем в качестве антипирена в композицию вводят фосфоразотсодержащий антипирен, а в качестве фторполимера используют гиперразветвленный фторполимер на основе перфторированных карбоновых кислот ряда С6-С7 (Пат. 2666098 Российская Федерация, МПК D06M 15/21, D06M 13/282. Способ модифицирования полиэфирных тканей / Лаврентьева Е.П., Ковальчук Л.С.и др.; заявитель и патентообладатель Общество с ограниченной ответственностью "Чайковская текстильная компания" (ООО "Чайковская текстильная компания") - №2017141117; заявл. 27.11.2017; опубл. 05.09.2018. Бюл. №25). Недостатками этого способа являются необходимость использования ядовитых фторорганических низкомолекулярных соединений, а также, как и в предыдущих примерах, из-за отсутствия с лицевой стороны таких тканей специальных механо-протекторных слоев, получаемые таким образом огнестойкие ткани обладают невысокой устойчивостью к истиранию, к зацеплению, они легко загрязняются при контакте с различными, в том числе опасными средами, т.к. в ходе эксплуатации поверхность ткани, в данном случае, находится в прямом контакте с загрязняющими средами.

Наиболее близким к защищаемому способу придания огнестойкости текстильным материалам является способ огнезащитной пропитки тканей препаратами на основе фосфорной кислоты и азотсодержащих соединений (например препарат ОП), описанный в работе (Сафронова, Н.А. Спецодежда и спецобувь для работников химической, нефтеперерабатывающей и нефтехимической промышленности (справочное пособие) - 2-е изд., перераб. и доп.- Москва: Химия, 1984 - С. 18-20.). Согласно этому способу, ткань обрабатывают водным раствором карбамида (или других азотсодержащих соединений) и фосфорной кислоты и подвергают термообработке при температуре 150°С и выше в течение нескольких минут. В процессе термообработки происходят сложные химические превращения, приводящие к образованию на поверхности ткани нерастворимого продукта взаимодействия фосфорной кислоты и азотсодержащего основания. В конкретном случае использования пропитки ОП ткань обрабатывают водным раствором дициандиамида, фосфорной кислоты и диаммонийфосфата, затем пропитанную ткань подвергают термообработке при температуре 170°С. Также в пропиточный раствор добавляют аммиак, препятствующий процессам деструкции ткани в результате действия фосфорной кислоты при высокой температуре. Пропитку ОП и ее модифицированные варианты широко применяют в промышленности. При данном способе достигается достаточно высокий уровень огнестойкости тканей, однако его существенными недостатками являются невысокая устойчивость огнезащитной пропитки к водным обработкам, в частности к стиркам, низкая износостойкость самих защищаемых тканей (низкие их устойчивости к истиранию и к зацеплению), повышенная загрязняемость при контакте с внешними средами. Все эти недостатки связаны с тем, что наносимые таким образом на ткань антипирены в ходе обработки и при эксплуатации получаемых при этом огнестойких тканей не защищены от прямых воздействий внешней среды - водных, абразивных, загрязняющих и др.

Задача состоит в поиске новой технологии нанесения антипиренов на текстильные материалы, при которой, наряду с требуемой огнестойкостью, в материале возникает новая совокупность важных потребительских свойств: повышенная устойчивость антипиренов, а следовательно их огнезащитного эффекта к водным обработкам, в частности к стиркам, одновременно с этим повышенная устойчивость самого материала к абразивным воздействиям, т.е. к истиранию и к зацеплениям и пониженной загрязняемости материала при контакте с различными средами.

Указанный технический результат достигается тем, что в способе придания огнестойкости текстильным материалам, включающем обработку последних огнезащитными препаратами - антипиренами, отличающийся тем, что антипирены из группы: трехокись сурьмы с добавками галоген-, фосфор- и/или азотсодержащих компонентов наносят на поверхность текстильного полотна в составе полимерной массы на основе пластифицированного ПВХ, продавливаемой через перфорированные шаблон-дозаторы пластинчатого или ротационного типов, имеющих толщину стенки 0,12-0,40 мм, диаметр перфорационных отверстий 0,6-2,5 мм и их количество на единицу площади поверхности шаблона (0,13-8,4) ×105 м-2, с последующей термообработкой материала при температуре 140-180°С в течение 2-15 мин. В результате, на поверхности материала образуются полимерные, дискретно расположенные полусферические элементы - огнезащитные и механопротекторные, которые затем отверждаются и упрочняются в процессе термообработки полученного материала. Механизм огнезащитного действия таких элементов заключается в том, что при воздействиях на материал интенсивных тепловых потоков или открытого пламени полимерная матрица разрушается и из нее в зону воспламенения выделяются пламегасящие вещества, такие, например, как оксигалогениды сурьмы, нейтрализующие радикалы ОН* - которые, как известно являются наиболее активными источниками воспламенения полимерных материалов, или различные азотсодержащие флегматизаторы, т.е. разбавители горючих смесей, и ряд других пламегасящих продуктов (Булгаков, В.К. Моделирование горения полимерных материалов / В.К. Булгаков, В.И. Кодолов, A.M. Липанов - Москва: Химия, 1990.). В результате активность процессов газофазного воспламенения материала ингибируется, а сам материал при этом гаснет. Вместе с тем, в обычном состоянии антипиреносодержащие элементы, обладая высокой адгезионной и когезионной прочностью, хорошо закрепляются на поверхности ткани и формируют на ней дискретно-полимерный механопротекторный слой, и за счет этого они эффективно защищают материал с его лицевой стороны от различных механических воздействий, в частности от истирающих нагрузок и от зацеплений. Закапсулированные в полимере антипирены обладают высокой водозащищенностью, и они не вымываются из полимерной матрицы в ходе любых водных обработок, в частности при стирках - отсюда повышенная устойчивость к этим обработкам огнезащитного эффекта при данной технологии, а, кроме того, это же придает получаемым по этому способу материалам особую санитарно-гигиеническую безопасность. Кроме того, наличие на внешней стороне материала объемных элементов, ограничивающих его контакт с внешней средой ведет также и к существенному снижению загрязняемости материала, в том числе такими опасными продуктами как горюче-смазочные вещества (ГСМ), радиоактивные продукты, агрессивные или токсичные химические и биологические вещества. Это, в свою очередь, способствует улучшенной сохраняемости внешнего вида материалов в ходе эксплуатации и поддержанию в них защитно-маскировочных или сигнальных функций.

Примеры изготовления заявляемого материала

Пример 1. В мешалку лопастного типа емкостью 3 л загружали следующие компоненты в соотношении: эмульсионный поливинилхлорид марки ПВХ-ЕП-6602-С - 100 мас. ч.; пластификатор ди(2-этилгексил)фталат - 35 мас. ч.; пластификатор (антипирен) трихлорэтилфосфат - 10 мас. ч.; термостабилизатор стеарат кальция - 2 мас. ч., антипирены: трехокись сурьмы - 16 мас. ч. и декабромдифенилоксид - 5 мас. ч. Полученную смесь перемешивали в течение 15 мин и оставляли набухать в течение 6 ч при комнатной температуре. После выдержки смесь тщательно перетирали на валковой краскотерке до образования полимерной пасты со степенью перетира 40-60 мкм (оценка по прибору «Клин», ГОСТ 6589-74). Приготовленную таким образом полимерную пасту наносили на полиэфирную ткань арт. 280/19 ТУ 8218-032-10725218-2006 путем продавливания через печатный шаблон - перфорированную пластину с параметрами: толщина пластины 0,40 мм, диаметр отверстия 1,0 мм и число отверстий 130000 м-2. Затем ткань с нанесенным покрытием на 4 мин помещали в термокамеру с температурой 170°С. Полученный материал имеет вид (фиг. 1).

Пример 2. В отличие от примера 1 полимерную пасту наносили на капроновую ткань арт. 56005 (ГОСТ 16428-89) с применением печатного шаблона - перфорированной пластины с параметрами: толщина пластины 0,12 мм, диаметр отверстия 0,6 мм и число отверстий 840000 м-2.

Пример 3. В отличие от примера 1 полимерную пасту наносили на вискозную ткань арт. 36001 Кр (ГОСТ 16428-89). Время выдержки и температура в термокамере составляли 15 мин и 140°С соответственно.

Пример 4. В отличие от примера 1 полимерная композиция содержала 8 мас. ч. диаммоний фосфата, а полимерную пасту наносили на хлопчатобумажную ткань с поверхностной плотностью 220 г/м2 (ГОСТ 21790-2005). Время выдержки и температура в термокамере составляли 2 мин и 180°С соответственно.

Пример 5. В отличие от примера 1 полимерную пасту наносили на хлопкополиэфирную ткань ТКО-О (ТУ 17-02-15-285-92) с применением печатного шаблона - перфорированной пластины с параметрами: толщина пластины 0,30 мм, диаметр отверстия 2,5 мм и число отверстий 60000 м-2.

Пример 6. В смеситель, оснащенной тихоходной мешалкой в форме двух Z-образных роторов, емкостью 20 л загружали следующие компоненты в соотношении: эмульсионный поливинилхлорид марки ПВХ-ЕП-6602-С - 100 мас. ч.; пластификатор ди(2-этилгексил)фталат - 35 мас. ч.; пластификатор (антипирен) трихлорэтилфосфат - 10 мас. ч.; термостабилизатор стеарат кальция - 2 мас. ч., антипирены: трехокись сурьмы - 16 мас. ч. и декабромдифенилоксид - 5 мас. ч. Полученную смесь перемешивали в течение 45 мин и оставляли набухать в течение 6 ч при комнатной температуре. После выдержки смесь тщательно перетирали на валковой краскотерке до образования полимерной пасты со степенью перетира 40-60 мкм (оценка по прибору «Клин», ГОСТ 6589-74). Приготовленную таким образом полимерную пасту наносили на полиэфирную ткань арт. 280/19 ТУ 8218-032-10725218-2006 путем продавливания через ротационный печатный шаблон с параметрами: толщина 0,35 мм, длина рабочей зоны 1620 мм, рапорт 640 мм, диаметр отверстия 1,0 мм и число отверстий 61300 м-2, после чего полученный материал пропускали через термокамеру с температурой 180°С в течение 2 мин. Материал имеет вид (фиг. 2).

Пример 7. В отличие от примера 6 в смеситель загружали следующие компоненты в соотношении: эмульсионный поливинилхлорид марки ПВХ-ЕП-6602-С - 100 мас. ч.; пластификатор ди(2-этилгексил)фталат - 35 мас. ч.; пластификатор (антипирен) трихлорэтилфосфат - 10 мас. ч.; термостабилизатор стеарат кальция 2 мас. ч., антипирен - трехокись сурьмы 20 мас. ч.

Пример 8. В отличие от примера 6 в смеситель загружали следующие компоненты в соотношении: эмульсионный поливинилхлорид марки ПВХ-ЕП-6602-С - 100 мас. ч.; пластификатор ди(2-этилгексил)фталат - 35 мас. ч.; пластификатор (антипирен) трихлорэтилфосфат - 10 мас. ч.; термостабилизатор стеарат кальция - 2 мас. ч., антипирены: трехокись сурьмы -15 мас. ч., диаммонийфосфат - 5 мас. ч и гидрооксид магния - 5 мас. ч.

Пример 9. В отличие от примера 6 в смеситель загружали следующие компоненты в соотношении: эмульсионный поливинилхлорид марки ПВХ-ЕП-6602-С - 100 мас. ч.; пластификатор ди(2-этилгексил)фталат - 45 мас. ч.; термостабилизатор стеарат кальция - 2 мас. ч., антипирены: трехокись сурьмы - 16 мас. ч. и декабромдифенилоксид - 5 мас. ч., а ротационный печатный шаблон имел следующие параметры: диаметр отверстия 2,1 мм и число отверстий 13100 м-2.

Пример 10. В отличие от примера 6 ротационный печатный шаблон имел параметры: диаметр отверстия 1,7 мм и число отверстий 24500 м-2.

Пример 11 - прототип. В соответствии с описанием прототипа (см. с. 5-6) хлопчатобумажную ткань с поверхностной плотностью 220 г/м2 (ГОСТ 21790-2005) пропитали водным составом на основе пропитки ОП с концентрацией 17%. Пропитанную ткань пропустили через отжимные валки и поместили в термокамеру. Время сушки и температура в термокамере составляли 4 мин и 170°С соответственно.

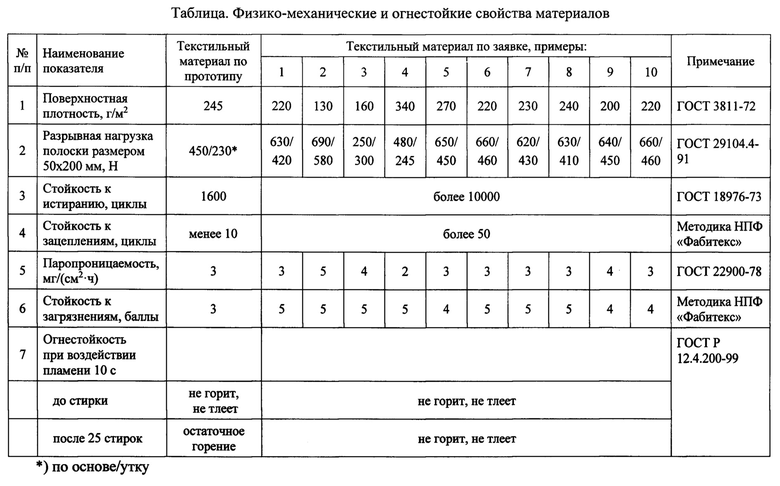

Результаты оценки свойств полученных материалов представлены в таблице.

Как видно из приведенных экспериментальных данных использование предложенного в данном изобретении нового технического решения позволяет, обеспечив достаточную огнестойкость различных тканей, существенно повысить устойчивость текстильных материалов к истиранию и к зацеплениям, при этом данный эффект очень значителен - иногда в 5-6 и более раз. Это означает, что изделия, в частности огнестойкая одежда из сделанных по новому способу тканей обладает значительно более высокой устойчивостью в эксплуатации, что увеличивает работоспособность использующих ее специалистов, а кроме того, это дает также и очевидный экономический эффект. Представленные в таблице данные подтверждают также факт улучшенной сохраняемости самого эффекта огнестойкости этих тканей в ходе многократных стирок, при этом из полученных данных также следует универсальность нового огнезащитного эффекта, т.е. его эффективность для различных видов тканей, в том числе хлопковых, полиэфирных, смешанных и др., и этим новый способ выгодно отличается от традиционного способа огнезащитных пропиток, в частности пропитки ОП, эффективность которой, как нами экспериментально установлено на примере полиэфирной ткани арт. 280 резко падает уже после первой стирки (в таблице эти данные не приводятся ввиду низкого уровня полученных характеристик).

В ходе проведенных экспериментальных исследований подтвержден также факт существенного (в 1,5-2 раза) снижения загрязняемости материалов, полученных новым способом. Соответствующие эксперименты проведены с использованием масла марки И-12А, причем эти результаты легко экстраполируются и на другие продукты, в том числе на такие как ГСМ, радиоактивные продукты, агрессивные или токсичные химические и биологические вещества. Достижение этого эффекта способствует улучшенной сохраняемости внешнего вида изделий, в том числе одежды из соответствующих материалов в ходе их эксплуатации и поддержанию в них защитно-маскировочных или сигнальных функций.

Кроме того, анализ отличительных признаков материалов, получаемых по новому способу огнезащиты и особенностей их внешнего вида (см. фиг. 1 и 2), позволяет сделать предположения и о других их преимуществах. Так, в частности, использование антипиренов не прямо (при небольших количествах закрепителей) на полотнах, как в пропитках, а в составе многокомпонентной, устойчивой к обработкам и различным контактам полимерной капсулы, очевидно, ведет к существенному улучшению санитарно-гигиенических характеристик тканей с антипиренами, что особенно важно для применения этих материалов в составе различных видов огнестойкой одежды.

Таким образом, заявляемый способ нанесения антипиренов на текстильные материалы обеспечивает, наряду с требуемой огнестойкостью, новую совокупность важных потребительских свойств текстильных материалов, включающих: повышенная устойчивость антипиренов, а следовательно их огнезащитного эффекта к водным обработкам, в частности к стиркам, одновременно с этим повышенная устойчивость самого материала к абразивным воздействиям (к истиранию и к зацеплениям) и пониженная загрязняемость материала при контакте с различными средами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОГНЕСТОЙКИЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2219295C1 |

| ОГНЕЗАЩИЩЕННЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 1995 |

|

RU2101407C1 |

| ОГНЕСТОЙКИЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 1998 |

|

RU2137607C1 |

| ЗАЩИТНЫЙ СОСТАВ ДЛЯ ТКАНЕЙ ТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2021 |

|

RU2784812C1 |

| Интумесцентный огнезащитный состав для тканей из целлюлозных волокон | 2024 |

|

RU2836432C1 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИЭФИРНЫХ ТКАНЕЙ | 2017 |

|

RU2666098C1 |

| МАТЕРИАЛ МНОГОСЛОЙНЫЙ ОГНЕСТОЙКИЙ АНТИСТАТИЧЕСКИЙ ТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2023 |

|

RU2810017C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ТЕНТОВОГО МАТЕРИАЛА С ПОЛИВИНИЛХЛОРИДНЫМ ПОКРЫТИЕМ (ВАРИАНТЫ) | 1999 |

|

RU2148116C1 |

| МНОГОСЛОЙНЫЙ ОБЛИЦОВОЧНЫЙ ТЕРМОСТОЙКИЙ МАТЕРИАЛ ТИПА ИСКУССТВЕННОЙ КОЖИ | 2002 |

|

RU2226577C1 |

Изобретение относится к области создания огнестойких текстильных материалов. Предложен способ придания огнестойкости текстильным материалам путем обработки последних огнезащитными препаратами-антипиренами. Антипирены из группы: трехокись сурьмы с добавками галоген-, фосфор- и/или азотсодержащих компонентов наносят на поверхность текстильного полотна в составе полимерной массы на основе пластифицированного ПВХ, продавливаемой через перфорированные шаблон-дозаторы пластинчатого или ротационного типов, имеющих толщину стенки 0,12-0,40 мм, диаметр перфорационных отверстий 0,6-2,5 мм и их количество на единицу площади поверхности шаблона (0,13-8,4) × 105 м-2. Далее проводят термообработку материала при температуре 140-180°С в течение 2-15 мин. Технический результат - повышение огнезащитного эффекта, устойчивости к стиркам, воздействию абразивных нагрузок (истирания и зацепления), снижение загрязняемости материала. 11 пр., 1 табл., 2 ил.

Способ придания огнестойкости текстильным материалам путем обработки последних огнезащитными препаратами-антипиренами, отличающийся тем, что антипирены из группы: трехокись сурьмы с добавками галоген-, фосфор- и/или азотсодержащих компонентов наносят на поверхность текстильного полотна в составе полимерной массы на основе пластифицированного ПВХ, продавливаемой через перфорированные шаблон-дозаторы пластинчатого или ротационного типов, имеющих толщину стенки 0,12-0,40 мм, диаметр перфорационных отверстий 0,6-2,5 мм и их количество на единицу площади поверхности шаблона (0,13-8,4) × 105 м-2, с последующей термообработкой материала при температуре 140-180°С в течение 2-15 мин.

| Сафронова Н.А | |||

| Спецодежда и спецобувь для работников химической, нефтеперерабатывающей и нефтехимической промышленности, Справочное пособие, 2-е изд., Москва, Химия, 1984, с.18-20 | |||

| ОГНЕЗАЩИЩЕННЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 1995 |

|

RU2101407C1 |

| ОГНЕСТОЙКИЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2219295C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ОГНЕСТОЙКОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА | 2005 |

|

RU2303528C1 |

| ОГНЕСТОЙКИЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 2005 |

|

RU2294413C2 |

| ОГНЕСТОЙКИЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ | 1998 |

|

RU2137607C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОГНЕСТОЙКОГО ТЕНТОВОГО МАТЕРИАЛА С ПОЛИВИНИЛХЛОРИДНЫМ ПОКРЫТИЕМ (ВАРИАНТЫ) | 1999 |

|

RU2148116C1 |

| ЕР | |||

Авторы

Даты

2020-11-27—Публикация

2020-03-02—Подача