Перекрестная ссылка на родственные заявки

Эта заявка испрашивает приоритет и преимущества предварительной заявки на патент США № 61/922,598, озаглавленной "Rotary Isobaric Pressure Exchanger System with Flush System" ("Система на основе ротационного изобарического обменника давления с системой промывки") и зарегистрированной 31 декабря 2013, предварительной заявки на патент США № 61/922,442, озаглавленной "Rotary Isobaric Pressure Exchanger System with Lubrication" ("Система на основе ротационного изобарического обменника давления со смазыванием") и зарегистрированной 31 декабря 2013, и обычной заявки на патент США № 14/586,545, озаглавленной "Rotary Isobaric Pressure Exchanger System with Lubrication System" (Система на основе ротационного изобарического обменника давления с системой смазывания") и зарегистрированной 30 декабря 2014, которые этим упоминанием включены в текст данной заявки во всей их полноте для всех целей.

Уровень техники

Этот раздел предназначен для ознакомления читателя с различными аспектами данной области техники, которые могут быть связаны с различными аспектами настоящего изобретения, описанными и/или заявляемыми ниже. Предполагается, что это обсуждение поможет предоставить читателю информацию по уровню техники, чтобы способствовать лучшему пониманию различных аспектов настоящего изобретения. Соответственно, необходимо понимать, что эти положения должны восприниматься в таком свете, а не как подтверждение известного уровня техники.

Операции по заканчиванию скважин в нефтяной и газовой промышленности часто включают гидравлический разрыв (часто называемый гидроразрывом или фрекингом) для увеличения выхода нефти и газа из горных пород. Гидравлический разрыв включает нагнетание текучей среды (например, гидроразрывной текучей среды), содержащей комбинацию из воды, химикатов и пропанта (например, песка, керамики) в скважину под высоким давлением. Высокое давление текучей среды увеличивает размер трещин и способствует распространению трещин через горную породу с высвобождением большего количества нефти и газа, в то время как пропант предотвращает закрывание трещин после уменьшения давления текучей среды. При выполнении операций гидроразрыва для увеличения давления гидроразрывной текучей среды используются насосы высокого давления. К сожалению, пропант, имеющийся в гидроразрывной текучей среде, может мешать работе ротационного оборудования. В определенных обстоятельствах твердые вещества могут препятствовать вращению вращающихся компонентов и/или вызывать износ, когда они проникают в зазоры между вращающимися и невращающимися компонентами.

В уровне техники известны US 4363518 A, US 2007/137170 A1, US 20100196152, которые являются аналогами для заявленного изобретения.

Сущность изобретения

Согласно формуле изобретения заявляется система, содержащая:

- систему гидроразрыва, которая содержит:

- насос для первой текучей среды и насос для второй текучей среды;

отличающаяся тем, что система гидроразрыва дополнительно содержит

- ротационный изобарический обменник давления, выполненный с возможностью обеспечения обмена давлением между первой текучей средой и второй текучей средой, причем первая текучая среда представляет собой первую текучую среду высокого давления, нагнетаемую насосом для первой текучей среды и принимаемую на впускном канале ротационного изобарического обменника давления, и причем вторая текучая среда представляет собой вторую текучую среду низкого давления, нагнетаемую насосом для второй текучей среды и принимаемую на дополнительном впускном канале ротационного изобарического обменника давления; и

- систему смазывания, выполненную с возможностью смазывать ротационный изобарический обменник давления.

Предпочтительно первая текучая среда представляет собой текучую среду, по существу, не содержащую частиц, а вторая текучая среда представляет собой текучую среду с большим содержанием частиц.

Предпочтительно система смазывания содержит насос, выполненный с возможностью нагнетать третью текучую среду в ротационный изобарический обменник давления для его смазывания.

Предпочтительно первая текучая среда и третья текучая среда идентичны.

Предпочтительно система смазывания содержит фильтр.

Предпочтительно ротационный изобарический обменник давления содержит ротор, гильзу, окружающую ротор, первую концевую крышку и вторую концевую крышку.

Предпочтительно система смазывания выполнена с возможностью нагнетать третью текучую среду в зазор между гильзой и ротором.

Предпочтительно система смазывания содержит систему обработки текучей среды, выполненную с возможностью превращать первую или вторую текучую среду в третью текучую среду.

Предпочтительно система гидроразрыва содержит контроллер, управляющий протеканием третьей текучей среды системы смазывания в ротационный изобарический обменник давления.

Предпочтительно контроллер сообщается с первым датчиком, выполненным с возможностью определения, вращается ли ротор со скоростью, находящейся в допустимом диапазоне.

Согласно формуле изобретения также заявляется система, содержащая:

- систему смазывания, которая содержит:

- насос для первой текучей среды и насос для второй текучей среды;

- насос, выполненный с возможностью нагнетания текучей среды в ротационный изобарический обменник давления для смазывания промежуточной области между ротором и статором, причем ротационный изобарический обменник давления выполнен с возможностью обеспечения обмена давлением между первой текучей средой и второй текучей средой, причем первая текучая среда представляет собой первую текучую среду высокого давления, нагнетаемую насосом для первой текучей среды и принимаемую на впускном канале ротационного изобарического обменника давления, и причем вторая текучая среда представляет собой вторую текучую среду низкого давления, нагнетаемую насосом для второй текучей среды и принимаемую на дополнительном впускном канале ротационного изобарического обменника давления;

- датчик, выполненный с возможностью определения, вращается ли ротор со скоростью, находящейся в допустимом диапазоне; и

- контроллер, находящийся в сообщении с датчиком и выполненный с возможностью управления насосом в ответ на информацию, полученную от датчика в качестве обратной связи.

Предпочтительно датчик содержит магнитный датчик, выполненный с возможностью измерения скорости ротора.

Предпочтительно датчик содержит оптический датчик, выполненный с возможностью измерения скоростиротора.

Предпочтительно датчик содержит акустический датчик, выполненный с возможностью измерения скоростиротора.

Предпочтительно система смазывания содержит систему обработки текучей среды, выполненную с возможностью обработки текучей среды перед подачей в промежуточную область, и контроллер, выполненный с возможностью управления системой обработки текучей среды.

Согласно формуле изобретения также заявляется способ, содержащий следующие этапы:

- осуществляют мониторинг вращением ротора в ротационном изобарическом обменнике давления, причем ротационный изобарический обменник давления обеспечивает обмен давлением между первой текучей средой и второй текучей средой;

- обнаруживают состояние, когда ротор вращается со скоростью, находящейся вне допустимого диапазона; и

- смазывают ротационный изобарический обменник давления третьей текучей средой в ответ на упомянутое состояние.

Предпочтительно мониторинг за вращением ротора содержит мониторинг за акустическим датчиком, оптическим датчиком или датчиком давления с использованием контроллера.

Предпочтительно способ содержит этап, на котором, в ответ на упомянутое состояние, управляют насосом, чтобы прокачивать третью текучую среду через ротационный изобарический обменник давления.

Предпочтительно способ содержит этап, на котором управляют системой обработки текучей среды, чтобы обработать третью текучую среду перед смазыванием ротационного изобарического обменника давления.

Предпочтительно способ содержит этап, на котором управляют насосом, чтобы прокачивать третью текучую среду через ротационный изобарический обменник давления во время функционирования системы гидроразрыва, соединенной с ротационным изобарическим обменником давления.

Краткое описание чертежей

Различные особенности, аспекты и преимущества настоящего изобретения станут более понятными при прочтении приведенного далее подробного описания с обращением к сопровождающим чертежам, где на всех чертежах аналогичные ссылочные обозначения указывают аналогичные части, из этих чертежей:

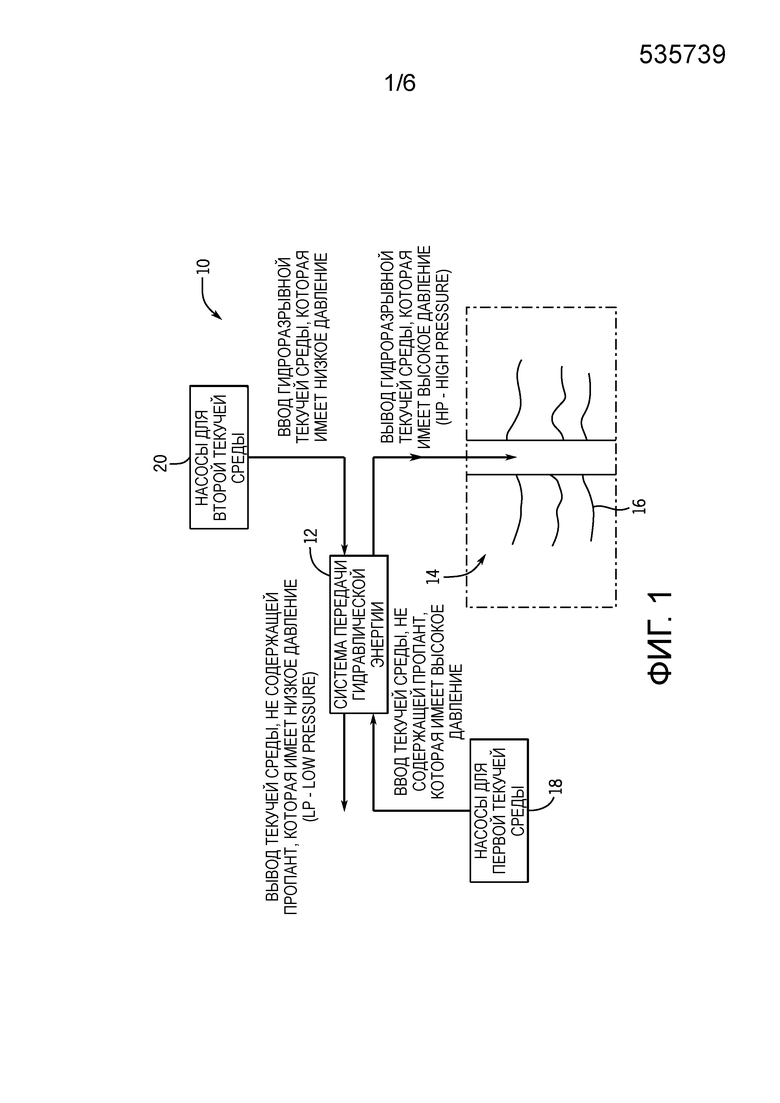

на Фиг.1 приведена структурная схема варианта системы гидроразрыва с системой передачи гидравлической энергии;

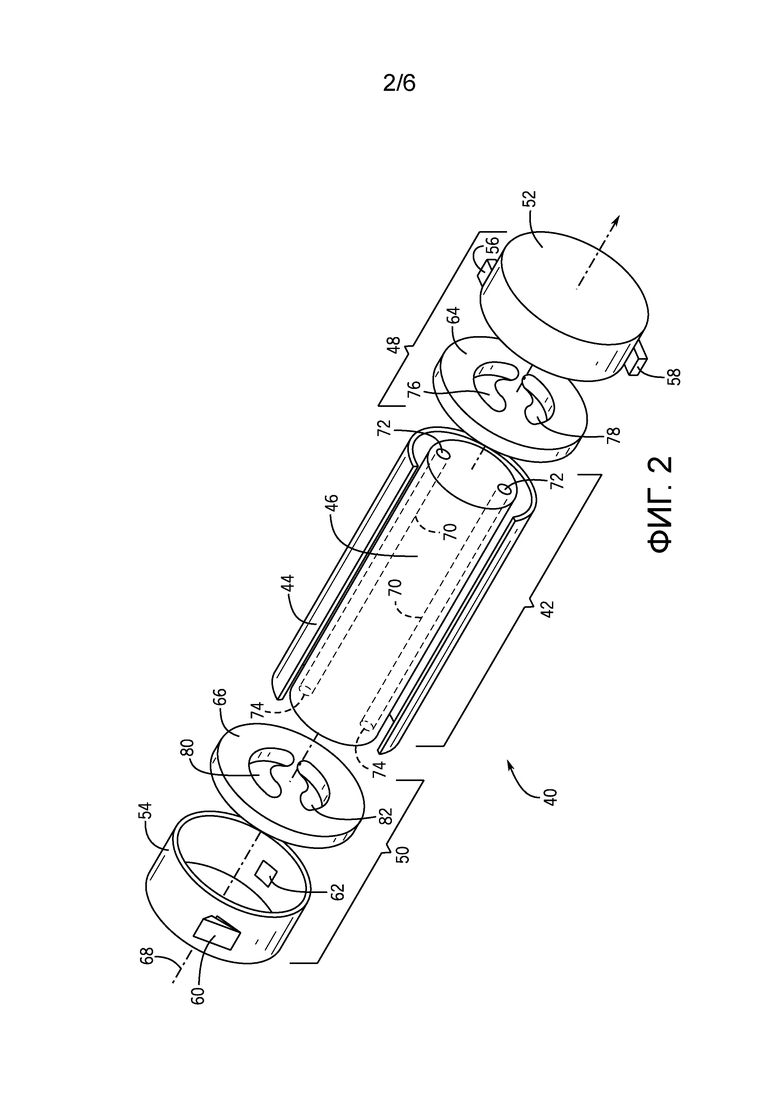

на Фиг.2 приведен общий вид с пространственным разделением деталей для варианта ротационного изобарического обменника давления (ротационного IPX);

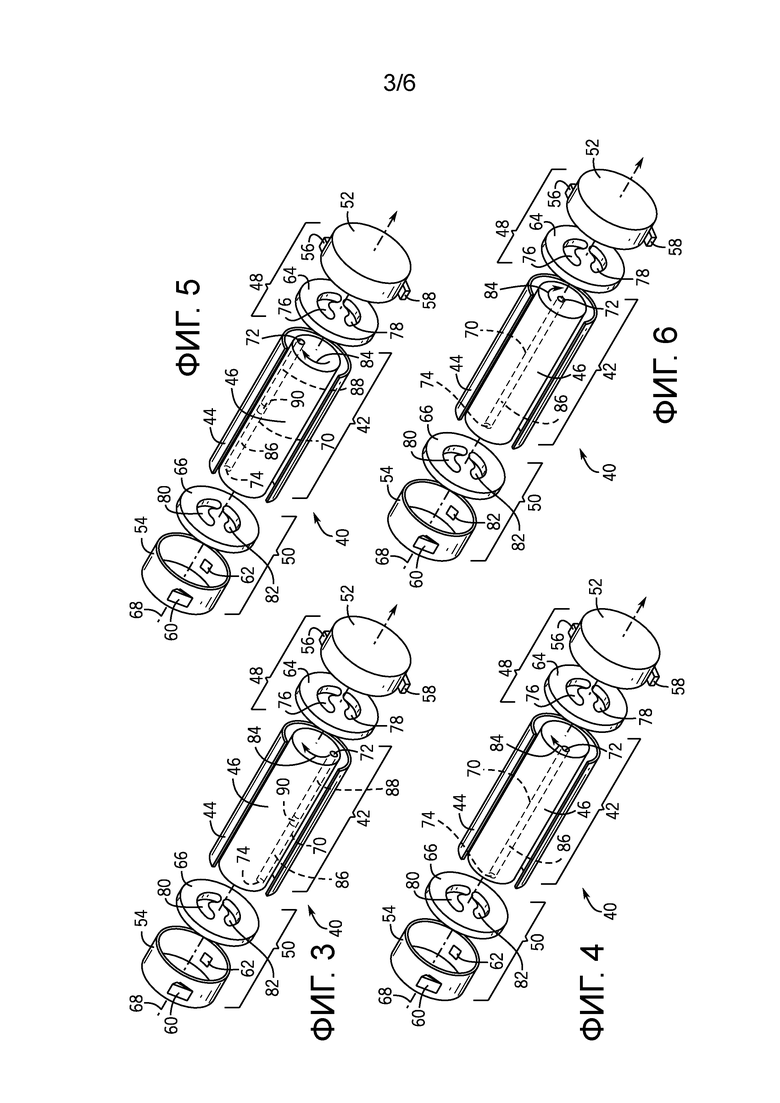

на Фиг.3 приведен общий вид с пространственным разделением деталей для варианта ротационного IPX в первом рабочем положении;

на Фиг.4 приведен общий вид с пространственным разделением деталей для варианта ротационного IPX во втором рабочем положении;

на Фиг.5 приведен общий вид с пространственным разделением деталей для варианта ротационного IPX в третьем рабочем положении;

на Фиг.6 приведен общий вид с пространственным разделением деталей для варианта ротационного IPX в четвертом рабочем положении;

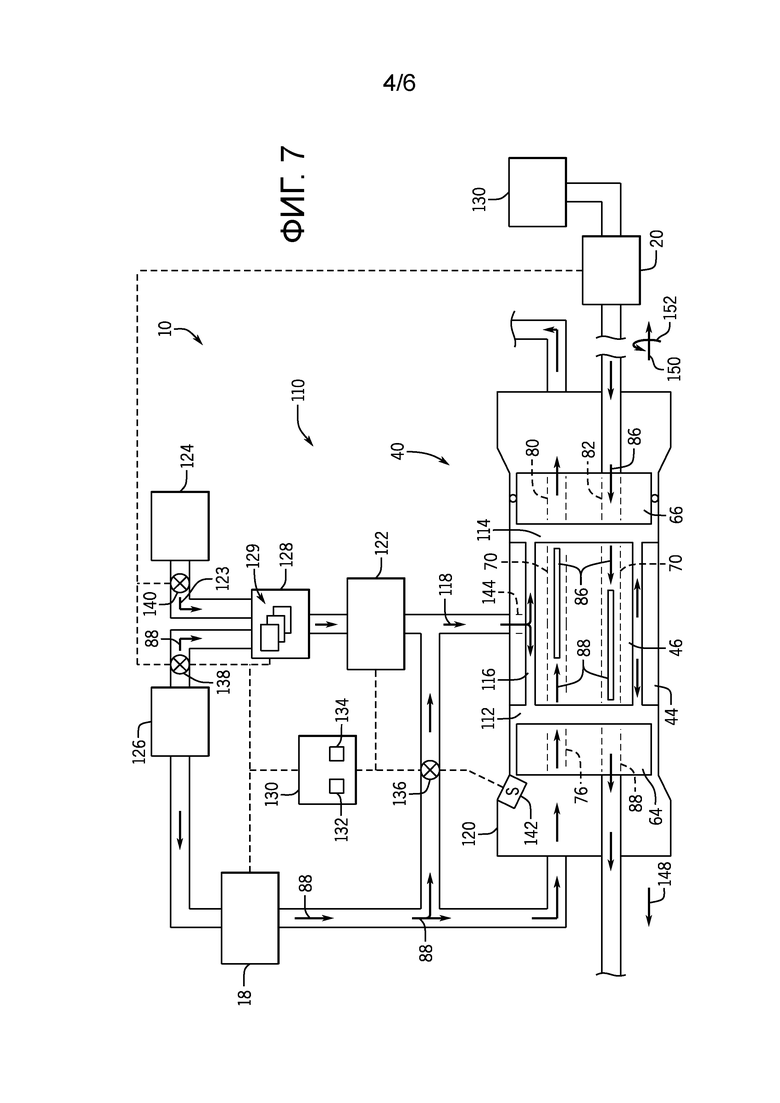

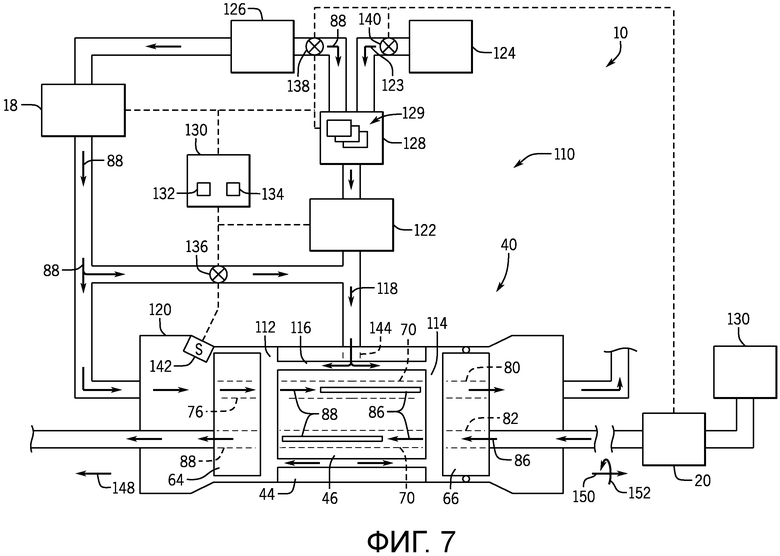

на Фиг.7 приведено сечение варианта ротационного IPX с системой смазывания;

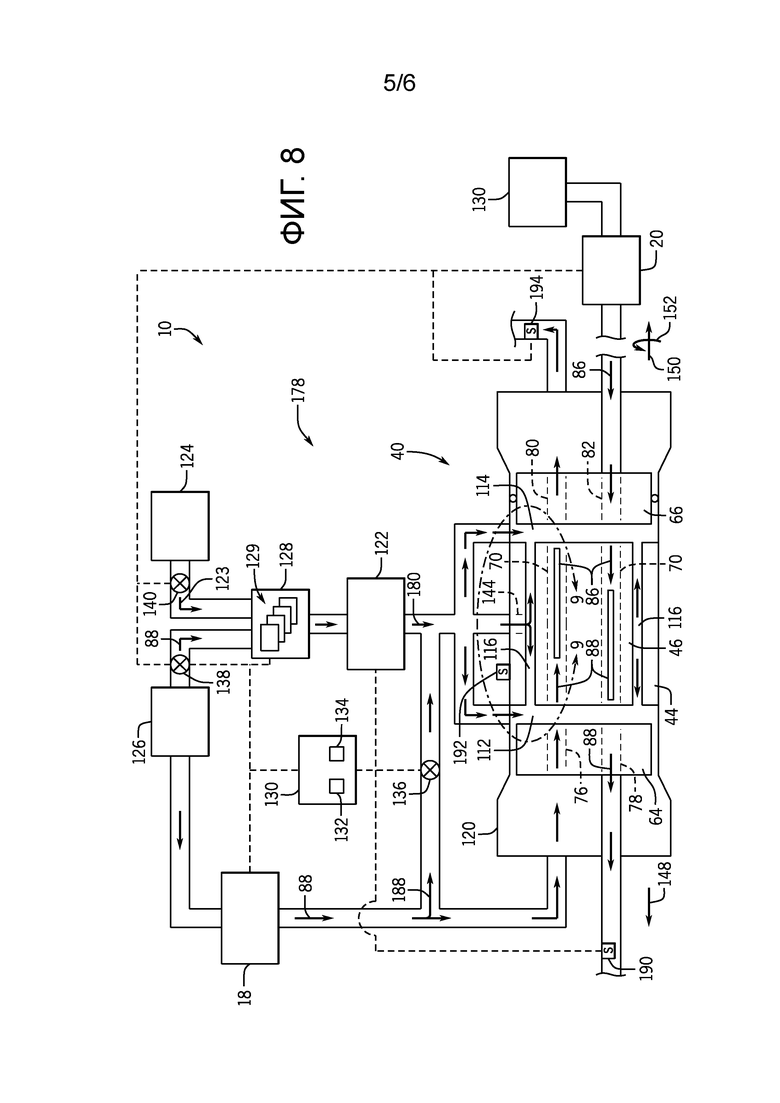

на Фиг.8 приведено сечение варианта ротационного IPX с системой промывки; и

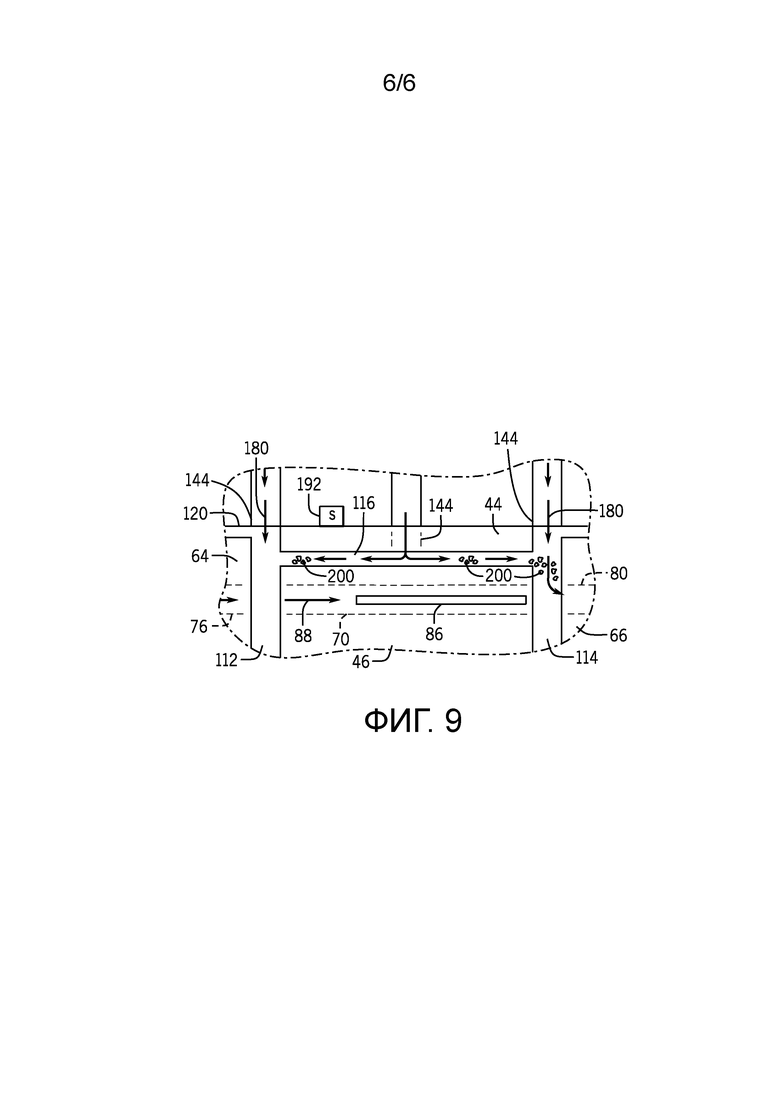

на Фиг.9 приведена часть сечения варианта ротационного IPX, ограниченного линией 9-9, показанной на Фиг.8.

Подробное описание предпочтительных вариантов реализации

Ниже будут описаны один или более конкретных вариантов реализации настоящего изобретения. Эти описанные варианты являются всего лишь примерами настоящего изобретения. В дополнение к этому, в целях обеспечения краткости при рассмотрении этих примерных вариантов, в описании могут быть рассмотрены не все особенности варианта, воплощенного на практике. Необходимо понимать, что при разработке любого такого варианта, воплощаемого на практике, как и в любом другом инженерном и конструкторском проекте, должны быть предприняты различные меры, специфичные для воплощения, чтобы разработчики могли достичь конкретных целей, например, соответствия ограничениям, накладываемым конкретной системой и областью предпринимательской деятельности, которые могут меняться от одного воплощаемого варианта к другому. Помимо этого, необходимо понимать, что такая разработка может быть сложной и длительной, но, как бы то ни было, это обычный порядок при конструировании, изготовлении и производстве для специалистов в данной области техники, владеющих преимуществами этого изобретения.

Как подробно рассмотрено ниже, система гидроразрыва, или система гидравлического разрыва, включает систему передачи гидравлической энергии, которая передает работу и/или давление между первой текучей средой (например, текучей средой для обмена давлением, такой как текучая среда, по существу, не содержащая пропанта) и второй текучей средой (например, гидроразрывной текучей средой, такой как текучая среда с большим содержанием пропанта). Например, первая текучая среда может находиться под первым давлением приблизительно 5,000 кПа - 25,000 кПа, 20,000 кПа - 50,000 кПа, 40,000 кПа - 75,000 кПа, 75,000 кПа - 100,000 кПа или больше относительно второго давления второй текучей среды. Во время работы система передачи гидравлической энергии может полностью или частично выравнивать давления между первой и второй текучими средами. Соответственно, система передачи гидравлической энергии может работать в изобарическом режиме или, по существу, изобарическом (например, когда давления первой и второй текучих сред выравниваются в относительных пределах +/- 1, 2, 3, 4, 5,6, 7, 8, 9 или 10 процентов).

Система передачи гидравлической энергии может также рассматриваться как система гидравлической защиты, система гидравлического буфера или система гидравлического изолирования, так как она не допускает или ограничивает контакт между гидроразрывной текучей средой и различным оборудованием для гидравлического разрыва (например, насосами высокого давления), в то же время, по-прежнему обеспечивая передачу работы и/или давления между первой и второй текучими средами. За счет недопущения или ограничения контакта между различными деталями оборудования для гидравлического разрыва и второй текучей средой (например, текучей средой, содержащей пропант), система передачи гидравлической энергии уменьшает абразивное истирание и износ, таким образом, увеличивая срок службы и производительность этого оборудования (например, насосов высокого давления). Кроме того, это может позволить использовать в системе гидроразрыва менее дорогое оборудование, например, насосы высокого давления, которые не предназначены для абразивных текучих сред (например, гидроразрывных текучих сред или коррозионно-активных текучих сред). В некоторых вариантах система передачи гидравлической энергии может представлять собой ротационный изобарический обменник давления (например, ротационный IPX). Ротационные изобарические обменники давления можно в общем определить как устройства, которые передают давление между входным потоком с высоким давлением и входным потоком с низким давлением с КПД выше приблизительно 50%, 60%, 70%, 80% или 90% без использования центробежной технологии.

Во время работы система передачи гидравлической энергии передает работу и/или давление между первой и второй текучими средами. Эти текучие среды могут представлять собой многофазные текучие среды, такие как потоки газа/жидкости, потоки газа/твердых макрочастиц, потоки жидкости/твердых макрочастиц, потоки газа/жидкости/твердых макрочастиц или любой другой многофазный поток. Например, многофазные текучие среды могут содержать песок, твердые частицы, порошки, обломки породы, керамику или любую их комбинацию. Эти текучие среды могут также быть неньютоновскими текучими средами, содержащими пропант, или текучими средами с высокой вязкостью, содержащими пропант. Чтобы облегчить вращение, система передачи гидравлической энергии может включать систему смазывания и/или систему промывки. Например, система передачи гидравлической энергии может включать систему смазывания, которая обеспечивает протекание текучей среды между вращающимися и неподвижными компонентами, чтобы создать и/или дополнить подшипник из текучей среды, что облегчает работу системы передачи гидравлической энергии. В некоторых вариантах система передачи гидравлической энергии может включать систему промывки, которая удаляет и/или не допускает поступления макрочастиц (например, пропанта) в зазоры между вращающимися и невращающимися компонентами (например, в области подшипника из текучей среды). Например, система промывки может удалять макрочастицы до работы, после работы или во время работы системы передачи гидравлической энергии, чтобы повысить КПД системы передачи гидравлической энергии и не допустить остановки этой системы. Подшипник из текучей среды представляет собой подшипник, обеспечивающий опору для нагрузки в виде слоя (например, тонкого) текучей среды.

На Фиг.1 приведена структурная схема варианта системы 10 гидроразрыва (например, системы для работы с текучей средой) с системой 12 передачи гидравлической энергии. Во время работы система 10 гидроразрыва позволяет при выполнении операций заканчивания скважины увеличить высвобождение нефти и газа в горных породах. Система 10 гидроразрыва может включать один или более насосов 18 для первой текучей среды и один или более насосов 20 для второй текучей среды, соединенных с системой 12 передачи гидравлической энергии. Например, система 12 передачи гидравлической энергии может представлять собой ротационный IPX. В дополнение к этому, система 12 передачи гидравлической энергии может находиться на платформе, обособленной от других компонентов системы 10 гидроразрыва, что может оказаться желательным в ситуациях, когда систему 12 передачи гидравлической энергии добавляют в существующую систему 10 гидроразрыва. Во время работы система 12 передачи гидравлической энергии передает давления без какого-либо существенного смешивания первой текучей среды (например, текучей среды, не содержащей пропант), нагнетаемой насосами 18 для первой текучей среды, и второй текучей среды (например, текучей среды, содержащей пропант, или гидроразрывной текучей среды), нагнетаемой насосами 20 для второй текучей среды. Таким образом, система 12 передачи гидравлической энергии не допускает или ограничивает износ в насосах 18 для первой текучей среды (например, в насосах высокого давления), в то же время, позволяя системе 10 гидроразрыва нагнетать гидроразрывную текучую среду под высоким давлением в скважину 14 для высвобождения нефти и газа. В дополнение к этому, так как система 12 передачи гидравлической энергии предназначена для контакта с первой и второй текучими средами, эта система может быть изготовлена из материалов, стойких к коррозионно-активным и абразивным веществам, содержащимся в любой из этих текучих сред. Например, система 12 передачи гидравлической энергии может быть изготовлена из керамики (например, оксида алюминия, металлокерамики, такой как твердые фазы карбида, оксида, нитрида или борида) в металлической матрице (например, Со, Cr или Ni, либо любые их комбинации), например, карбид вольфрама в матрице из CoCr, Ni, NiCr или Co.

На Фиг.2 приведен общий вид с пространственным разделением деталей для варианта ротационного изобарического обменника 40 давления (ротационного IPX), выполненного с возможностью передачи давления и/или работы между первой и второй текучими средами (например, текучей средой, не содержащей пропант, и текучей средой с большим содержанием пропанта) с минимальным смешиванием текучих сред. Ротационный IPX 40 может включать в общем цилиндрическое тело 42, которое содержит гильзу 44 и ротор 46. Ротационный IPX 40 также может включать две концевые крышки 48 и 50, которые содержат коллекторы 52 и 54, соответственно. Коллектор 52 имеет соответствующие впускной и выпускной каналы 56 и 58, а коллектор 54 имеет соответствующие впускной и выпускной каналы 60 и 62. Во время работы эти впускные каналы 56, 60 позволяют текучей среде (например, текучей среде, не содержащей пропант) входить в ротационный IPX 40 для обмена давлением, а выпускные каналы 60, 62 позволяют текучей среде затем выходить из ротационного IPX 40. Во время работы впускной канал 56 может принимать первую текучую среду, имеющую высокое давление, и, после обмена давлением, выпускной канал 58 может быть использован для вывода первой текучей среды, имеющей низкое давление, из ротационного IPX 40. Аналогичным образом, впускной канал 60 может принимать вторую текучую среду, имеющую низкое давление (например, текучую среду, содержащую пропант, или гидроразрывную текучую среду), и выпускной канал 62 может быть использован для вывода второй текучей среды, имеющей высокое давление, из ротационного IPX 40.

Концевые крышки 48 и 50 включают соответствующие концевые крышки 64 и 66, расположенные внутри соответствующих коллекторов 52 и 54, которые обеспечивают контакт с ротором 46 с недопущением утечки текучих сред. Ротор 46 может быть цилиндрическим и может быть расположен в гильзе 44, которая делает возможным его вращение вокруг оси 68. Ротор 46 может иметь множество каналов 70, проходящих, по существу, в его продольном направлении, с отверстиями 72 и 74 на каждом конце, созданными симметрично вокруг продольной оси 68. Отверстия 72 и 74 ротора 46 созданы для обеспечения гидравлической связи с впускными и выпускными прорезями 76, 78 и 80, 82 в концевых крышках 52 и 54, таким образом, чтобы во время вращения каналы 70 открывались для доступа текучей среды под высоким давлением и текучей среды под низким давлением. Как изображено, выпускные и выпускные прорези 76, 78 и 78, 80 могут быть выполнены в форме дуг или участков круга (например, С-образных).

В некоторых вариантах, степенью смешивания первой и второй текучей сред в ротационном IPX 40 можно управлять при помощи контроллера, в котором используется обратная связь на основе датчика, что может быть использовано для повышения эксплуатационных качеств системы для работы с текучими средами. Например, изменение соотношения первой и второй текучих сред, поступающих в ротационный IPX 40, позволяет оператору установки контролировать степень смешивания текучих сред внутри системы 12 передачи гидравлической энергии.

На смешивание влияют следующие три характеристики ротационного IPX 40: соотношение ширины и длины каналов 70 ротора, небольшая длительность контакта первой и второй текучих сред и создание барьера (например, границы раздела) между первой и второй текучими средами в каналах 70 ротора. Во-первых, каналы 70 ротора являются в общем длинными и узкими, что стабилизирует поток в ротационном IPX 40. В дополнение к этому, первая и вторая текучие среды могут перемещаться через каналы 70 в пробочном режиме, с минимальным осевым смешиванием. Во-вторых, в определенных вариантах, за счет выбора скорости ротора 46 можно уменьшать время контакта между первой и второй текучими средами. Например, за счет выбора скорости ротора 46 можно уменьшать время контакта между первой и второй текучими средами до менее приблизительно 0,15 секунды, 0,10 секунды или 0,05 секунды. В-третьих, для обмена давлением между первой и второй текучими средами используется небольшая часть канала 70 ротора. Таким образом, в канале 70 остается некоторый объем текучей среды, служащий барьером между первой и второй текучими средами. Все эти механизмы могут ограничить смешивание внутри ротационного IPX 40. Кроме того, в некоторых вариантах, ротационный IPX 40 может быть выполнен таким образом, чтобы он работал с внутренними поршнями, которые изолируют первую и вторую текучие среды, в то же время, делая возможной передачу давления.

На Фиг.3 - Фиг.6 приведены общие виды с пространственным разделением деталей для варианта ротационного IPX 40, на которых изображены последовательные положения единственного канала 70 в роторе 46, когда этот канал поворачивается в пределах полного цикла. Отметим, что Фиг.3 - Фиг.6 представляют собой упрощенные изображения ротационного IPX 40, на которых показан один канал 70, и этот канал показан как имеющий поперечное сечение круглой формы. В других вариантах ротационный IPX 40 может включать множество каналов 70 с той же или другой формой поперечного сечения (например, круглой, овальной, квадратной, прямоугольной многоугольной и т.д.). Таким образом, Фиг.3 - Фиг.6 являются упрощенными изображениями, приведенными для целей иллюстрации, и другие варианты ротационного IPX 40 могут иметь конфигурацию, отличающуюся от показанной на Фиг.3 - Фиг.6. Как подробно описано ниже, ротационный IPX 40 облегчает обмен давлением между первой и второй текучими средами (например, текучей средой, не содержащей пропант, и текучей средой с большим содержанием пропанта), делая возможным мгновенный по длительности контакт между первой и второй текучими средами в роторе 46. В определенных вариантах этот обмен происходит со скоростями, которые обуславливают ограниченное смешивание первой и второй текучих сред.

На Фиг.3 отверстие 72 канала показано в первом положении. В первом положении отверстие 72 канала находится в гидравлической связи с прорезью 78 в концевой крышке 64 и, таким образом, с коллектором 52, в то время как противоположное отверстие 74 канала находится в гидравлической связи с прорезью 82 в концевой крышке 66 и через нее с коллектором 54. Как будет рассмотрено ниже, ротор 46 может вращаться в направлении по часовой стрелке, указанном стрелкой 84. Во время работы вторая текучая среда 86, имеющая низкое давление, проходит через концевую крышку 66 и поступает в канал 70, где она контактирует с первой текучей средой 88 по динамической границе 90 раздела текучих сред. После чего вторая текучая среда 86 вытесняет первую текучую среду 88 из канала 70 через концевую крышку 64 и наружу из ротационного IPX 40. Однако из-за небольшой длительности контакта между второй текучей средой 86 и первой текучей средой 88 происходит минимальное смешивание.

На Фиг.4 канал 70 повернулся по часовой стрелке на дугу приблизительно 90 градусов. В этом положении выпуск 74 больше не находится в гидравлической связи с прорезями 80 и 82 концевой крышки 66, и отверстие 72 больше не находится в гидравлической связи с прорезями 76 и 78 концевой крышки 64. Соответственно, в канале 70 временно находится вторая текучая среда 86, имеющая низкое давление.

На Фиг.5 канал 70 повернулся на дугу приблизительно 60 градусов от положения, показанного на Фиг.6. Отверстие 74 теперь находится в гидравлической связи с прорезью 80 в концевой крышке 66, а отверстие 72 канала 70 теперь находится в гидравлической связи с прорезью 76 концевой крышки 64. В этом положении поступает первая текучая среда 88, имеющая высокое давление, которая поднимает давление второй текучей среды 86, имеющей низкое давление, вытесняя ее из канала 70 и через прорезь 80 для использования в системе 10 гидроразрыва.

На Фиг.6 канал 70 повернулся на дугу приблизительно 270 градусов от положения, показанного на Фиг.6. В этом положении выпуск 74 больше не находится в гидравлической связи с прорезями 80 и 82 концевой крышки 66, и отверстие 72 больше не находится в гидравлической связи с прорезями 76 и 78 концевой крышки 64. Соответственно, давление первой текучей среды 88 больше не повышается, и она временно находится в канале 70, до тех пор, пока ротор 46 не повернется на следующие 90 градусов, снова запуская цикл.

На Фиг.7 приведено сечение варианта системы 10 гидроразрыва с системой 110 смазывания. Как пояснено выше, система 10 гидроразрыва может включать ротационный IPX 40, который передает давление между первой текучей средой 88 и второй текучей средой 86 по мере вращения ротора в гильзе 44. Чтобы облегчить вращение ротора 46, в ротационном IPX 40 создан подшипник из текучей среды с использованием первой текучей среды 88 и/или второй текучей среды 86, внутри первого зазора 112 между концевой крышкой 64 и ротором 46, второго зазора 114 (например, осевого зазора в радиальной плоскости) между концевой крышкой 66 и ротором 46, и в третьем зазоре 116 (например, радиальном зазоре или кольцевом пространстве) между ротором 46 и гильзой 44. К сожалению, ротационный IPX 40 может оказаться неспособным направлять/обеспечивать достаточно текучей среды для сохранения подшипников из текучей среды в зазорах 112, 114 и 116. Соответственно, ротационный IPX 40 включает систему 110 смазывания, которая может непрерывно нагнетать смазывающую текучую среду 118 через внешний кожух 120 (например, корпус) ротационного IPX 40 и в зазоры 112, 114 и 116.

Как изображено, система 110 смазывания может включать один или более насосов 18, 122 высокого давления, которые нагнетают смазывающую текучую среду 118 в ротационный IPX 40. Смазывающая текучая среда 118 может представлять собой текучую среду 123 от источника 124 текучей среды и/или первую текучую среду 88 от источника 126 первой текучей среды. Чтобы получить смазывающую текучую среду 118, например, часть первой текучей среды 88 может отбираться из источника 126 первой текучей среды, направляться в систему 128 обработки текучей среды и объединяться с текучей средой 123. На деле, текучая среда 123 (например, текучая среда с низким трением и т.п.) может модифицировать вязкость, регулировать химический состав и т.д. первой текучей среды 88 с получением подходящей смазывающей текучей среды 118. В некоторых вариантах система 128 обработки текучей среды может обрабатывать первую текучую среду 88, превращая ее в смазывающую текучую среду 118. Например, система 128 обработки текучей среды может обрабатывать или изменять первую текучую среду 88 путем фильтрации макрочастиц (например, фильтрации с использованием одного или более фильтров 129), модификации вязкости, регулирования химического состава и т.д. В следующих вариантах вторая текучая среда 86 может отбираться из источника 130 второй текучей среды и направляться в систему 128 обработки текучей среды, чтобы превратить вторую текучую среду 86 в смазывающую текучую среду 118. После ее получения смазывающую текучую среду 118 затем можно нагнетать в ротационный IPX 40, чтобы создать или дополнить жидкостные подшипники в зазорах 112, 114 и 116.

Для управления работой системы 110 смазывания система 10 гидроразрыва может включать контроллер 130 с процессором 132 и памятью 134, в которой хранятся инструкции, исполняемые процессором 132 для управления различными клапанами (например, электронными исполнительными механизмами, которые открывают и закрывают клапаны), насосом (насосами) 18, 20 и 122 и системой 128 обработки текучей среды. На деле, контроллер 130 находится в сообщении с управляющими клапанами 136, 138 и 140, делая возможным избирательное использование разных текучих сред в качестве смазывающей текучей среды. Например, контроллер 130 может открывать клапан 136 и закрывать клапаны 138 и 140, чтобы использовать только первую текучую среду 88 как смазывающую текучую среду 118. В другом варианте контроллер 130 может открывать клапаны 138 и 140, чтобы объединить первую текучую среду 88 с текучей средой 123, находящейся в источнике 124 текучей среды (например, перемешать текучие среды 88 и 123). Например, система 128 смазывания может создавать смазывающую текучую среду 118 путем фильтрации первой текучей среды 88 с последующим изменением ее химического состава при помощи текучей среды 123 от источника 124 текучей среды (например, изменением вязкости и т.д.). В другом варианте, чтобы получить смазывающую текучую среду 118, контроллер 130 может открывать все клапаны 136, 138 и 140.

В дополнение к управлению составом смазывающей текучей среды, контроллер 130 сообщается с насосами 18, 20 и 122, чтобы гарантировать нагнетание смазывающей текучей среды 118 в ротационный IPX 40 под давлением, достаточным для создания или сохранения подшипников из текучей среды в зазорах 112, 114 и 116. Например, контроллер 130 может сообщаться с датчиком 142 давления внутри кожуха 120. Контроллер 130 может использовать сигнал давления от датчика 142 давления, чтобы затем управлять насосами 18, 20 и 122, гарантируя, что смазывающая текучая среда 118, поступающая в ротационный IPX 40, поступает под давлением, которое больше или равно давлению первой текучей среды 88. Когда давление смазывающей текучей среды 118 больше или равно давлению первой текучей среды 88, смазывающая текучая среда 118 может создавать или дополнять жидкостный подшипник в зазорах 112, 114 и 116, одновременно не допуская поступления в эти зазоры необработанных первой и второй текучих сред 88, 86 или вытесняя их оттуда (например, положительный поток из зазоров). Например, система 110 смазывания может нагнетать смазывающую текучую среду 118 через прорезь 144 в кожухе 120 и гильзу 44. Как изображено, прорезь 144 позволяет смазывающей текучей среде 118 поступать в зазор 116 и контактировать с внешней поверхностью 146 ротора 46. Когда смазывающая текучая среда 118 контактирует с ротором 46, она распределяется по внешней поверхности 146, протекая в осевых направлениях 148, 150, а также в окружном направлении 152, и создавая подшипник из текучей среды, на котором вращается ротор 46. Хотя показана одна прорезь 144, другие варианты могут включать дополнительные прорези 144 (например, 1, 2, 3, 4, 5 или более), которые позволяют нагнетать смазывающую текучую среду 118 в ротационный IPX 40. Эти прорези 144 могут также находиться в разных положениях на кожухе 120 (например, радиальных положениях, осевых положениях, окружных положениях или их комбинации).

На Фиг.8 приведено сечение варианта системы 10 гидроразрыва с системой 178 промывки. Как пояснено выше, система 10 гидроразрыва может включать ротационный IPX 40, который передает давление между первой текучей средой 88 и второй текучей средой 86 по мере вращения ротора 46 внутри гильзы 44. Чтобы облегчить вращение ротора 46, в ротационном IPX 40 создан подшипник из текучей среды с использованием первой текучей среды 88 и/или второй текучей среды 86, внутри первого зазора 112 (например, осевого зазора) между концевой крышкой 64 и ротором 46, второго зазора 114 (например, осевого зазора) между концевой крышкой 66 и ротором 46 и в третьем зазоре 116 (например, радиальном зазоре) между ротором 46 и гильзой 44. К сожалению, текучая среда, имеющая высокую вязкость и/или большое содержание макрочастиц, потенциально может мешать работе ротора 46 в ротационном IPX 40. Например, текучие среды, являющиеся вязкими или имеющие большое содержание макрочастиц, могут поступать в зазоры 112, 114 и 116, что может замедлить или остановить ротационный IPX 40. Соответственно, ротационный IPX 40 включает систему 110 промывки, которая может нагнетать промывающую текучую среду 180 через внешний кожух 120 (например, корпус) ротационного IPX 40 и в зазоры 112, 114 и 116 для удаления макрочастиц, осадка и т.п. Необходимо понимать, что в некоторых вариантах система 178 промывки, показанная на Фиг.8, может быть объединена с системой 110 смазывания, показанной на Фиг.7, что позволяет в системе 10 гидроразрыва как смазывать, так и промывать ротационный IPX 40. Контроллер 130 в варианте, где система 178 промывки объединена с системой 110 смазывания, может иметь различные режимы для управления двумя системами (например, режим смазывания, режим промывки, режим очистки и т.д.). Эти различные режимы могут инициироваться в соответствии с запрограммированным графиком, обратной связью от датчиков и т.д.

Как изображено, система 178 промывки может включать один или более насосов 18, 122 высокого давления, которые нагнетают промывающую текучую среду 180 в ротационный IPX 40. Промывающая текучая среда 180 может представлять собой текучую среду 123 (например, детергент, растворитель, текучую среду с низким трением и т.п.) от источника 124 текучей среды (например, текучей среды, по существу, не содержащей макрочастиц) и/или первую текучую среду 88 от источника 126 первой текучей среды. Например, часть первой текучей среды 88 может отбираться из источника 126 первой текучей среды, направляться в систему 128 обработки текучей среды и объединяться с текучей средой 123, чтобы получить промывающую текучую среду 180. На деле, текучая среда 123 может модифицировать вязкость, регулировать химический состав и т.д. первой текучей среды 88 с получением подходящей промывающей текучей среды 180. В некоторых вариантах система 128 обработки текучей среды может обрабатывать первую текучую среду 88, превращая ее в промывающую текучую среду 180. Например, система 128 обработки текучей среды может обрабатывать или изменять первую текучую среду 88 путем фильтрации макрочастиц (например, фильтрации с использованием одного или более фильтров 129), модификации вязкости, регулирования химического состава и т.д. В следующих вариантах вторая текучая среда 86 может отбираться из источника 130 второй текучей среды и направляться в систему 128 обработки текучей среды, чтобы превратить вторую текучую среду 86 в промывающую текучую среду 180. После ее получения, промывающую текучую среду 180 затем можно нагнетать в ротационный IPX 40, чтобы удалить макрочастицы или текучую среду с высокой вязкостью из зазоров 112, 114 и 116.

В некоторых вариантах система 10 гидроразрыва может включать контроллер 130 с процессором 132 и памятью 134, в которой хранятся инструкции, исполняемые процессором 132 для управления клапанами 136, 138 и 140 (например, электронными исполнительными механизмами, которые открывают и закрывают клапаны), насосами 18, 20 и 122, и системой 128 обработки текучей среды. Во время работы контроллер 130 сообщается с клапанами 136, 138 и 140, делая возможным избирательное использование первой текучей среды 88 и/или текучей среды 123 для промывки ротационного IPX 40. Например, во время запуска контроллер 130 может открывать клапан 140, таким образом, позволяя насосу 122 высокого давления промывать ротационный IPX 40 с использованием только текучей среды 123. После промывки ротационного IPX 40 контроллер 130 может начать закрывание клапана 140 и запустить ротационный IPX 40 в нормальном режиме (например, обмен давлением между первой и второй текучими средами 88, 86). Другими словами, контроллер 130 может запускать ротационный IPX 40 с промывающей текучей средой 180, с последующим постепенным переходом от промывки ротационного IPX 40 к работе с первой и второй текучими средами 88, 86 в устойчивом режиме. В некоторых вариантах контроллер 130 может полностью прекращать промывку перед началом работы с первой и второй текучими средами 88, 86 в устойчивом режиме.

Во время работы в устойчивом режиме контроллер 130 может принимать входную информацию от датчиков 190, 192 и 194, которые осуществляют мониторинг за работой ротационного IPX 40. Эти датчики 190, 192 и 194 могут включать ротационные датчики скорости, датчики давления, датчики расхода, акустические датчики и т.д. Например, датчик 192 может представлять собой ротационный датчик скорости (например, визуальный или оптический, магнитный, акустический и т.д.), который измеряет скорость вращения ротора 46, позволяя контроллеру 130 мониторить, замедлился ли или остановился ротационный IPX 40. В некоторых вариантах датчик 192 может представлять собой акустический датчик, который измеряет вибрацию или шум, связанные со штатной работой (например, со штатными скоростями вращения ротора 46), позволяя контроллеру 130 мониторить, замедлился ли или остановился ротационный IPX 40.

Датчики 190 и 194, аналогичным образом, могут представлять собой датчики расхода, акустические датчики или датчики для определения состава потока, которые позволяют контроллеру 130 следить за работой ротационного IPX 40. Например, датчики 190, 194 для определения состава потока могут определять остановку ротора 46 путем обнаружения увеличенного количества макрочастиц, перемещающихся через выпуск 78, или отсутствия макрочастиц, перемещающихся через выпуск 78, что показывает, что ротор 46 остановился, и первая и вторая текучие среды 88, 86 протекают через ротор 46 без обмена давлением.

Аналогичным образом, акустические датчики 190, 194 могут обнаруживать дополнительный шум от макрочастиц, перемещающихся через выпуск 78, или уменьшение шума при перемещении через выпуск 80, что указывает на остановку ротора 46. Если контроллер 130 обнаруживает остановку или замедление ротора 46, он может открыть или частично открыть клапаны 136, 138 и/или 140, чтобы промыть ротационный IPX 40. Например, контроллер 130 может подать под давлением промывающую текучую среду 180 в ротационный IPX 40, когда последний работает (например, выполняет обмен давлением между первой и второй текучими средами 88, 86). По мере протекания промывающей текучей среды 180 через ротационный IPX 40 она удаляет макрочастицы, осадок и т.п. из зазоров 112, 114 и 116, и контроллер 130 может продолжать следить за работой ротационного IPX 40 с использованием датчиков 190, 192 и/или 194. Если контроллер 130 определяет, что ротор 46 по-прежнему не вращается должным образом или находится в процессе возврата в штатный режим работы, контроллер 130 может сохранять клапаны 136, 138 и/или 140 открытыми при одновременном прекращении работы насоса 20 (например, насоса, нагнетающего текучую среду, имеющую высокую вязкость или большое содержание макрочастиц), чтобы полностью промыть ротационный IPX 40. После промывки ротационного IPX 40 контроллер 130 может снова включить насос 20, чтобы возвратить ротационный IPX 40 в устойчивый режим работы. Перед отключением системы 10 гидроразрыва система 178 промывки в ней также может использоваться для промывки ротационного IPX 40 с целью подготовки к будущей работе. Соответственно, система 178 промывки может использоваться перед, во время и после работы системы 10 гидроразрыва, чтобы повысить КПД и улучшить функционирование ротационного IPX 40.

Как изображено, система 178 промывки может нагнетать текучую среду 180 через одну или более прорезей 144 (например, 1, 2, 3, 4, 5 или более) в кожухе 120. Эти прорези 144 могут быть расположены в разных положениях по оси и по окружности ротационного IPX 40. Например, кожух 120 может иметь прорезь 144, расположенную, если смотреть в осевом направлении, между первой концевой крышкой 64 и ротором 46, другую прорезь 144, проходящую через кожух 120 и гильзу 44 ротора, и/или прорезь 144, расположенную, если смотреть в осевом направлении, между ротором 46 и второй концевой крышкой 66. Таким образом, система 178 способна направлять промывающую текучую среду 180 в зазоры 112, 114 и 116 для удаления макрочастиц и/или текучей среды с высокой вязкостью.

На Фиг.9 показано сечение ротационного IPX 40 по линии 9-9, показанной на Фиг.8. Как изображено, прорези 144 позволяют промывающей текучей среде 180 проходить через кожух 120 и в ротационный IPX 40. По мере поступления промывающей текучей среды 180 в ротационный IPX 40 эта среда протекает через зазоры 112, 114 и 116, вытесняя макрочастицы 200, разрушая выпавший осадок 200 и т.д., что делает возможной эффективную работу ротационного IPX 40.

При том, что в изобретение могут быть внесены различные модификации, и оно может быть воплощено в других формах, здесь в качестве примера были показаны на чертежах и подробно были описаны конкретные варианты его реализации. Однако необходимо понимать, что это не подразумевает ограничения изобретения конкретными рассмотренными формами. Вместо этого изобретение охватывает все модификации, эквиваленты и альтернативы, не выходящие за пределы его сущности и объема, которые определены в пунктах приложенной Формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА ОБМЕНА ДАВЛЕНИЯ С ДВИГАТЕЛЬНОЙ СИСТЕМОЙ | 2015 |

|

RU2654803C2 |

| СИСТЕМА ОБМЕНА ДАВЛЕНИЯ С ДВИГАТЕЛЬНОЙ СИСТЕМОЙ | 2015 |

|

RU2655434C1 |

| СИСТЕМА УЛУЧШЕННОЙ ПЕРЕДАЧИ ДАВЛЕНИЯ В ТРУБОПРОВОДЕ В СИСТЕМЕ ОБМЕНА ДАВЛЕНИЯ | 2015 |

|

RU2659646C1 |

| СИСТЕМА И СПОСОБ ИСПОЛЬЗОВАНИЯ ИНТЕГРИРОВАННОГО КОЛЛЕКТОРА ОБМЕНА ДАВЛЕНИЯ ПРИ ГИДРАВЛИЧЕСКОМ РАЗРЫВЕ ПЛАСТА | 2015 |

|

RU2648136C1 |

| СИСТЕМЫ ОБЩЕГО КОЛЛЕКТОРА С ВСТРОЕННЫМИ ГИДРАВЛИЧЕСКИМИ СИСТЕМАМИ ПЕРЕДАЧИ ЭНЕРГИИ | 2015 |

|

RU2668629C1 |

| СИСТЕМА ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С СИСТЕМОЙ ПЕРЕДАЧИ ГИДРАВЛИЧЕСКОЙ ЭНЕРГИИ | 2014 |

|

RU2642191C2 |

| СИСТЕМА И СПОСОБ ЗАКАЧКИ РАБОЧИХ ЖИДКОСТЕЙ В ЛИНИЮ ЗАКАЧКИ ВЫСОКОГО ДАВЛЕНИЯ | 2017 |

|

RU2747277C2 |

| СИСТЕМА И СПОСОБ ВЫПОЛНЕНИЯ РАБОТ ПО СТИМУЛЯЦИИ НЕДР | 2013 |

|

RU2591857C1 |

| СПОСОБЫ И СИСТЕМЫ ДЛЯ НАГНЕТАНИЯ АГРЕССИВНЫХ ТЕКУЧИХ СРЕД | 2016 |

|

RU2673895C1 |

| СПОСОБ (ВАРИАНТЫ) И СИСТЕМА ПОДАЧИ МАСЛА В ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2015 |

|

RU2674854C2 |

Группа изобретений относится к системе на основе ротационного изобарического обменника давления с системой смазывания. Система включает систему гидроразрыва 10. Система 10 содержит насосы 18, 20 для первой и второй текучих сред 88 и 86, ротационный изобарический обменник давления 40 и систему смазывания 110. Обменник давления 40 выполнен с возможностью производить обмен давлением между первой и второй текучими средами 88 и 86. Система 110 выполнена с возможностью смазывать обменник давления 40. Группа изобретений направлена на повышение КПД системы. 3 н. и 17 з.п. ф-лы, 9 ил.

1. Система, содержащая:

- систему гидроразрыва, которая содержит:

- насос для первой текучей среды и насос для второй текучей среды;

отличающаяся тем, что система гидроразрыва дополнительно содержит

- ротационный изобарический обменник давления, выполненный с возможностью обеспечения обмена давлением между первой текучей средой и второй текучей средой, причем первая текучая среда представляет собой первую текучую среду высокого давления, нагнетаемую насосом для первой текучей среды и принимаемую на впускном канале ротационного изобарического обменника давления, и причем вторая текучая среда представляет собой вторую текучую среду низкого давления, нагнетаемую насосом для второй текучей среды и принимаемую на дополнительном впускном канале ротационного изобарического обменника давления; и

- систему смазывания, выполненную с возможностью смазывать ротационный изобарический обменник давления.

2. Система по п.1, в которой первая текучая среда представляет собой текучую среду, по существу, не содержащую частиц, а вторая текучая среда представляет собой текучую среду с большим содержанием частиц.

3. Система по п.1, в которой система смазывания содержит насос, выполненный с возможностью нагнетать третью текучую среду в ротационный изобарический обменник давления для его смазывания.

4. Система по п.3, в которой первая текучая среда и третья текучая среда идентичны.

5. Система по п.1, в которой система смазывания содержит фильтр.

6. Система по п.5, в которой ротационный изобарический обменник давления содержит ротор, гильзу, окружающую ротор, первую концевую крышку и вторую концевую крышку.

7. Система по п.6, в которой система смазывания выполнена с возможностью нагнетать третью текучую среду в зазор между гильзой и ротором.

8. Система по п.1, в которой система смазывания содержит систему обработки текучей среды, выполненную с возможностью превращать первую или вторую текучую среду в третью текучую среду.

9. Система по п.1, в которой система гидроразрыва содержит контроллер, управляющий протеканием третьей текучей среды системы смазывания в ротационный изобарический обменник давления.

10. Система по п.9, в которой контроллер сообщается с первым датчиком, выполненным с возможностью определения, вращается ли ротор со скоростью, находящейся в допустимом диапазоне.

11. Система, содержащая:

- систему смазывания, которая содержит:

- насос для первой текучей среды и насос для второй текучей среды;

- насос, выполненный с возможностью нагнетания текучей среды в ротационный изобарический обменник давления для смазывания промежуточной области между ротором и статором, причем ротационный изобарический обменник давления выполнен с возможностью обеспечения обмена давлением между первой текучей средой и второй текучей средой, причем первая текучая среда представляет собой первую текучую среду высокого давления, нагнетаемую насосом для первой текучей среды и принимаемую на впускном канале ротационного изобарического обменника давления, и причем вторая текучая среда представляет собой вторую текучую среду низкого давления, нагнетаемую насосом для второй текучей среды и принимаемую на дополнительном впускном канале ротационного изобарического обменника давления;

- датчик, выполненный с возможностью определения, вращается ли ротор со скоростью, находящейся в допустимом диапазоне; и

- контроллер, находящийся в сообщении с датчиком и выполненный с возможностью управления насосом в ответ на информацию, полученную от датчика в качестве обратной связи.

12. Система по п.11, в которой датчик содержит магнитный датчик, выполненный с возможностью измерения скорости ротора.

13. Система по п.11, в которой датчик содержит оптический датчик, выполненный с возможностью измерения скорости ротора.

14. Система по п.11, в которой датчик содержит акустический датчик, выполненный с возможностью измерения скорости ротора.

15. Система по п.11, в которой система смазывания содержит систему обработки текучей среды, выполненную с возможностью обработки текучей среды перед подачей в промежуточную область, и контроллер, выполненный с возможностью управления системой обработки текучей среды.

16. Способ, содержащий следующие этапы:

- осуществляют мониторинг вращением ротора в ротационном изобарическом обменнике давления, причем ротационный изобарический обменник давления обеспечивает обмен давлением между первой текучей средой и второй текучей средой;

- обнаруживают состояние, когда ротор вращается со скоростью, находящейся вне допустимого диапазона; и

- смазывают ротационный изобарический обменник давления третьей текучей средой в ответ на упомянутое состояние.

17. Способ по п.16, в котором мониторинг за вращением ротора содержит мониторинг за акустическим датчиком, оптическим датчиком или датчиком давления с использованием контроллера.

18. Способ по п.16, содержащий этап, на котором, в ответ на упомянутое состояние, управляют насосом, чтобы прокачивать третью текучую среду через ротационный изобарический обменник давления.

19. Способ по п.16, содержащий этап, на котором управляют системой обработки текучей среды, чтобы обработать третью текучую среду перед смазыванием ротационного изобарического обменника давления.

20. Способ по п.16, содержащий этап, на котором управляют насосом, чтобы прокачивать третью текучую среду через ротационный изобарический обменник давления во время функционирования системы гидроразрыва, соединенной с ротационным изобарическим обменником давления.

| US 4363518 A, 14.12.1982 | |||

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| US 20100196152 A1, 05.08.2010 | |||

| US 3560053 A, 02.02.1971 | |||

| СПОСОБ И НАСОСНАЯ СИСТЕМА ДЛЯ НАГНЕТАНИЯ РАБОЧЕЙ ЖИДКОСТИ С ПОВЕРХНОСТИ СКВАЖИНЫ В СТВОЛ СКВАЖИНЫ (ВАРИАНТЫ) | 2007 |

|

RU2426870C2 |

Авторы

Даты

2018-04-18—Публикация

2014-12-31—Подача