Область техники

Настоящее изобретение относится к авиационной технике и может быть использовано при разработке или модернизации систем привода несущих винтов (трансмиссий) вертолетов и маслосистем редукторов повышенной надежности.

Уровень техники

Известны двухконтурные маслосистемы редукторов вертолетов, у которых по одному контуру (контуру смазки) подается масло на смазку элементов редуктора по схеме бак-редуктор, а по второму контуру (внешнему контуру охлаждения с теплообменниками) идет охлаждение масла по схеме бак-теплообменники-бак. В этой схеме баком служит поддон, разделенный на два отсека: один отсек для холодного масла, поступающего из теплообменников, и второй отсек для горячего масла, подаваемого в теплообменники.

Подобным техническим решением является конструкция маслосистемы редуктора ВР-8 вертолета Ми-8 (Механические передачи вертолетов. Под ред. В.Н. Кестельмана, Москва: Машиностроение, 1983 г. стр. 58, стр. 59, рис. 2.71, стр. 83).

Маслосистема редуктора вертолета содержит два внешних зарезервированных (подключенных параллельно) контура охлаждения с теплообменниками, поддон редуктора с перегородкой, отсеками горячего и холодного масла, сообщающимися между собой через отверстия в перегородке поддона, двухступенчатый маслонасос откачивающий, соединенный магистралями откачивания с отсеком горячего масла, а магистралями нагнетания соединенные с теплообменниками внешнего контура охлаждения масла, одноступенчатый маслонасос нагнетающий с редукционным клапаном, соединенный магистралью откачивания с отсеком холодного масла и соединенный магистралью нагнетания с форсунками редуктора, причем двухступенчатый маслонасос откачивающий и одноступенчатый маслонасос нагнетающий выполнены в виде одного маслоагрегата с механическим приводом от редуктора.

При повреждении любого внешнего контура охлаждения и утечки масла с последующем снижением уровня масла в отсеках поддона редуктора и падении давления масла перед форсунками редуктора до момента срабатывания аварийной сигнализации в отсеках поддона остается аварийный запас масла, позволяющий редуктору работать в течение некоторого времени (15-30 минут), но не решающий задачу длительного резервирования маслосистемы при отказе одного из внешних контуров охлаждения, а при отказе единственного маслоагрегата редуктор полностью теряет работоспособность.

Известна маслосистема редуктора вертолета Agusta AW139 (http://ru.scribd.com/doc/226428543/Aw139-Pwpt6-Tr-Bas-Lowres (63-00-00, Page 23, AW139-PWPT6-TR-BAS), у которой масло на охлаждение и смазку элементов редуктора подается от двух зарезервированных (подключенных параллельно) маслонасосов по одному общему контуру по схеме бак-теплообменник-редуктор-бак. В этой схеме единственным маслобаком также является поддон редуктора.

Маслосистема редуктора вертолёта содержит один маслобак, два маслонасоса, соединённые магистралями откачивания с маслобаком и соединённые общей магистралью нагнетания с форсунками редуктора через внешний теплообменник, причём маслонасосы выполнены одноступенчатыми в виде отдельных маслоагрегатов с механическими приводами от редуктора и снабжены предохранительными клапанами (перепускными), ограничивающими давление масла в магистрали нагнетания.

При отказе одного из маслоагрегатов подача масла на охлаждение и смазку редуктора обеспечивается подключённым параллельно резервным маслоагрегатом, а при повреждении внешнего контура охлаждения с теплообменником и отсутствии при этом возможности перекрытия (блокировки) утечки масла, продолжительность работы редуктора ограничена и определяется только теплоёмкостью (объемом) резервируемого масла в донной части полости редуктора.

Например, в соответствии с Нормами лётной годности АП-29 требуется показать путем испытаний, что любой отказ, приводящий к утечке масла в любой обычно применяемой масляной системе, не будет препятствовать безопасной работе редуктора в течение 15-30 минут после обнаружения отказа в масляной системе или утечки масла и возможности экипажа выполнить аварийное снижение и посадку.

Методикой этого испытания предусмотрено создание искусственной утечки во внешнем контуре маслопровода (внешнем контуре охлаждения с теплообменником) с последующим падением давления масла до обнаружения отказа экипажем - т.е. до срабатывания аварийной сигнализации (Межгосударственный Авиационный комитет, Авиационные Правила, Часть 29, «Нормы лётной годности винтокрылых аппаратов транспортной категории», Издательство Летно-исследовательского института им. М. М. Громова, 1995 г., п. 29.927(с) «Отказ системы смазки»).

Таким образом, маслосистема редуктора ВР-8 вертолёта Ми-8 частично обеспечивает резервирование внешних контуров охлаждения с теплообменниками, но не имеет резервирования контура смазки.

Маслосистема редуктора вертолёта Agusta AW139 имеет резервирование подачи масла маслоагрегатами в общий контур охлаждения и смазки, но не имеет резервирования внешнего контура охлаждения с теплообменником.

Наиболее близким техническим решением является принятая в качестве прототипа маслосистема редуктора вертолёта с устройством длительного резервирования, описанная в патенте Российской Федерации №73919, U1, МПК F02 С11/06, 2007 г., и использованная в конструкции главного редуктора MGB-62 вертолёта Ка-62.

Маслосистема редуктора вертолета с устройством длительного резервирования содержит полость редуктора с форсунками и донной частью, основной и дополнительный маслобаки, двухступенчатый маслоагрегат, два запорных клапана с управляющими и исполнительными полостями, жиклер, магистраль нагнетания, соединенную с форсунками и с управляющей полостью первого запорного клапана, магистраль откачивания, соединенную с донной частью полости редуктора, и двухступенчатую маслопомпу, аналогичную маслоагрегату, дополнительные магистрали нагнетания, дополнительные магистрали откачивания, сливные магистрали и магистраль перепуска, магистраль управления, резервную магистраль, сливной маслоканал, редукционный клапан, теплообменник, дополнительный маслобак соединен сливным маслоканалом с полостью редуктора, первая и вторая ступени маслопомпы соединены дополнительной магистралью откачивания с дополнительным маслобаком, первый запорный клапан с одной управляющей и двумя исполнительными полостями, управляющая полость которого сообщена с первой ступенью маслоагрегата магистралью управления с жиклером, первая исполнительная полость сообщена дополнительной магистралью нагнетания с первой ступенью двухступенчатой маслопомпы, сообщена с основным маслобаком сливной магистралью, имеет возможность сообщения через резервную магистраль с магистралью нагнетания первой ступени маслоагрегата, сообщенной с форсунками, вторая исполнительная полость сообщена дополнительной магистралью нагнетания со второй ступенью двухступенчатой маслопомпы, сообщена с основным маслобаком сливной магистралью, первая ступень маслоагрегата магистралью откачивания, а вторая ступень маслоагрегата дополнительной магистралью откачивания сообщены с основным маслобаком, причем дополнительная магистраль откачивания первой ступени маслоагрегата соединена с резервной магистралью через редукционный клапан, дополнительная магистраль нагнетания второй ступени маслоагрегата сообщена с теплообменником через второй запорный клапан с двумя управляющими и двумя исполнительными полостями, первая управляющая полость сообщена магистралью перепуска с первым запорным клапаном, а вторая управляющая полость сообщена выходной магистралью с теплообменником, первая исполнительная полость сообщена дополнительной магистралью нагнетания со второй ступенью маслоагрегата и сообщена входной магистралью с теплообменником, вторая исполнительная полость сообщена с теплообменником и сообщена сливной магистралью с основным маслобаком.

При штатной работе маслосистемы масло из основного маслобака подаётся первой ступенью маслоагрегата форсункам на смазку зубчатых колёс и подшипников редуктора, после чего горячее масло из полости редуктора через сливной маслоканал поступает в дополнительный маслобак.

Второй ступенью маслоагрегата масло из основного маслобака по магистралям откачивания, нагнетания, через исполнительную полость золотникового распределителя через входную магистраль устройства охлаждения масла подаётся на охлаждение, а через выходную магистраль, исполнительную полость золотникового распределителя и сливную магистраль поступает обратно в основной маслобак.

Первая и вторая ступени маслопомпы через откачивающую магистраль, нагнетающие магистрали, исполнительные полости золотникового распределителя и сливную магистраль перекачивают масло из дополнительного маслобака в основной маслобак

При отказе маслоагрегата (например, при нарушении привода от редуктора) давление в магистралях нагнетания, управления и в управляющей полости золотникового распределителя падает, золотник под действием пружины перекрывает сливную магистраль и открывает подачу масла первой ступенью маслопомпы через магистраль нагнетания, исполнительную полость, резервную магистраль и магистраль нагнетания к форсункам, одновременно открывая подачу масла на охлаждение второй ступенью маслопомпы и соединяя магистраль перепуска с входной магистралью устройства охлаждения масла, а выходной магистралью, исполнительной полостью и сливной магистралью соединяя устройство охлаждения масла с дополнительным маслобаком.

Таким образом, при отказе маслоагрегата маслопомпа переключается с режима перекачки масла из дополнительного маслобака в основной маслобак на режим подачи охлаждённого масла к форсункам и подачи горячего масла к устройству охлаждения масла с циркуляцией смешанного масла через дополнительный маслобак, значительно увеличивая тем самым резервное время полёта вертолёта.

Однако при отказе маслопомпы перекачка масла из дополнительного маслобака в основной маслобак прекращается и резервное время полёта вертолёта определяется только объёмом холодного масла в основном маслобаке, который уменьшается в процессе смазки зубчатых колёс редуктора и последующего слива масла в дополнительный маслобак.

При отказе (повреждении) контура охлаждения с частичной потерей (утечкой) масла во внешнем контуре маслопровода (внешнем контуре охлаждения с теплообменником), но при сохранении работоспособности маслоагрегата давление масла в выходной магистрали и, соответственно, в управляющей полости золотникового распределителя падает, золотник перекрывает (блокирует) сообщение магистрали нагнетания второй ступени маслоагрегата с входной магистралью устройства охлаждения масла, одновременно перекрывая сливную магистраль, а маслопомпа продолжает работать на перекачку масла из дополнительного маслобака в основной маслобак, горячее масло продолжает сливается через сливной маслоканал в дополнительный маслобак.

Таким образом, при повреждении единственного контура охлаждения исключается возможность потери (утечки) из него масла и первая ступень маслоагрегата, подающая масло к форсункам на смазку зубчатых колёс и подшипников редуктора, продолжает работать по замкнутому циклу.

Продолжительность работы такой маслосистемы редуктора без резервного контура охлаждения ограничена и определяется теплоёмкостью суммарной массы масла в основном маслобаке и дополнительном маслобаке, а не только массой резервного запаса масла в поддоне или в донной части полости редуктора, как это выполнено в конструкции рассмотренных маслосистем редукторов вертолётов Ми-8 и Agusta AW139.

Предлагаемое техническое решение устраняет отмеченные недостатки рассмотренных маслосистем редукторов, решает задачу резервирования контуров смазки и охлаждения, снимает ограничения по времени работы маслосистемы редуктора при отказе одного из контуров или одного из маслоагрегатов, обеспечивая повышенную безопасность системы привода несущих винтов вертолёта при возникновении сложных или аварийных ситуаций в полёте.

Раскрытие изобретения

Целью настоящего изобретения является создание надежной системы смазки редуктора вертолёта за счет резервирования контуров смазки и охлаждения.

Технический результат заключается в повышении надёжности при эксплуатации летательного аппарата с одновременным повышением безопасности системы привода несущих винтов вертолёта при возникновении сложных или аварийных ситуаций в полёте.

Указанный технический результат достигается тем, что в маслосистеме редуктора вертолёта с резервированием контуров смазки и охлаждения, содержащей полость редуктора, основной маслобак, дополнительный маслобак, два двухступенчатых маслоагрегата, запорные клапаны, магистрали нагнетания, магистрали откачивания, форсунки, резервные магистрали, сливные магистрали, сливной маслоканал, магистрали управления, первый редукционный клапан, магистраль перепуска, первый теплообменник, второй теплообменник, первые ступени маслоагрегатов, первую группу фильтрующих сеток, первую группу обратных клапанов, вторые ступени маслоагрегатов, вторую группу фильтрующих сеток, вторую группу обратных клапанов, второй редукционный клапан, причем первые ступени маслоагрегатов соответствующими магистралями откачивания, в каждой из которых установлена соответствующая фильтрующая сетка, сообщены с основным маслобаком, а магистралями нагнетания, в каждой из которых имеется свой обратный клапан первой группы, сообщены с соответствующими форсунками, причём указанные магистрали нагнетания сообщены между собой резервной магистралью, одна из магистралей нагнетания первой ступени одного из маслоагрегатов сообщена соответствующей сливной магистралью с основным маслобаком через первый редукционный клапан, вторые ступени маслоагрегатов соответствующими магистралями откачивания, в каждой из которых установлена соответствующая фильтрующая сетка, сообщены с дополнительным маслобаком, причём каждая из магистралей нагнетания, в каждой из которых имеется свой обратный клапан второй группы, сообщена со своим запорным клапаном, кроме того, указанные магистрали нагнетания сообщены между собой резервной магистралью, а магистраль нагнетания второй ступени другого маслоагрегата сообщена с дополнительным маслобаком сливной магистралью через второй редукционный клапан, причем запорные клапаны выполнены в виде клапанного распределителя, состоящего из корпуса и блока клапанов, образованного из штока с двумя золотниками, закрепленными симметрично на концах штока, причём внешний торец каждого золотника выполнен в виде тарельчатого клапана, корпус распределителя разделён центральной перемычкой с осевыми отверстием и двумя крайними перемычками с осевыми отверстиями, осевое отверстие в каждой крайней перемычке выполнено в виде седла тарельчатого клапана, центральная перемычка и две крайних перемычки в сочетании с торцевыми частями корпуса образуют четыре полости, причём крайние перемычки расположены симметрично относительно центральной перемычки, шток установлен в осевом отверстии центральной перемычки, а смежные полости корпуса, разделённые центральной перемычкой, образуют правую полость управления и левую полость управления блоком клапанов, полости управления соединены между собой магистралью перепуска, на штоке между центральной перемычкой и внутренними торцами золотников установлены равноупругие пружины, имеющие возможность поддерживать блок клапанов в нейтральном положении относительно центральной перемычки, полости корпуса между крайними перемычками и внутренними торцами золотников образуют входные полости запорных клапанов, полости корпуса между крайними перемычками и торцевыми частями корпуса образуют выходные полости запорных клапанов, выходная полость одного запорного клапана сообщена соответствующей входной магистралью с первым теплообменником, выходная полость другого запорного клапана сообщена соответствующей входной магистралью со вторым теплообменником, выходы теплообменников сообщены с дополнительным маслобаком соответствующими сливными магистралями через дополнительно установленные соответствующие обратные клапаны, а также сообщены магистралями управления с полостями управления блоком клапанов, магистраль управления первого теплообменника сообщена с левой полостью управления блоком клапанов, а магистраль управления второго теплообменника сообщена с правой полостью управления блоком клапанов.

В одном из вариантов выполнения заявленного изобретения магистраль перепуска выполнена в средней части штока в виде продольного паза, расположенного под осевым отверстием в центральной перемычке, причём длина паза превышает толщину сопряженной части центральной перемычки с возможностью перепуска масла между полостями управления при нейтральном положении блока клапанов и возможности перекрытия магистрали перепуска при крайних положениях блока клапанов, соответствующих закрытому положению любого из осевых отверстий в крайних перемычках.

Маслосистема редуктора вертолета с резервированием контуров смазки и охлаждения выполнена двухконтурной, у которой по одному контуру подаётся масло на смазку элементов редуктора по схеме «основной бак - маслонасосы - редуктор - дополнительный бак», а по второму контуру, являющемуся внешним контуром охлаждения, идёт охлаждение масла по схеме «дополнительный бак - маслонасосы - клапанный распределитель - теплообменники - основной бак».

В одном из вариантов выполнения заявленного изобретения внешний контур охлаждения разделён на два резервных параллельных контура, каждый из которых содержит маслонасос как часть маслоагрегата, запорный клапан как часть блока клапанов, магистраль откачивания, магистраль нагнетания, сливную магистраль, магистраль управления и теплообменник.

Краткое описание чертежей

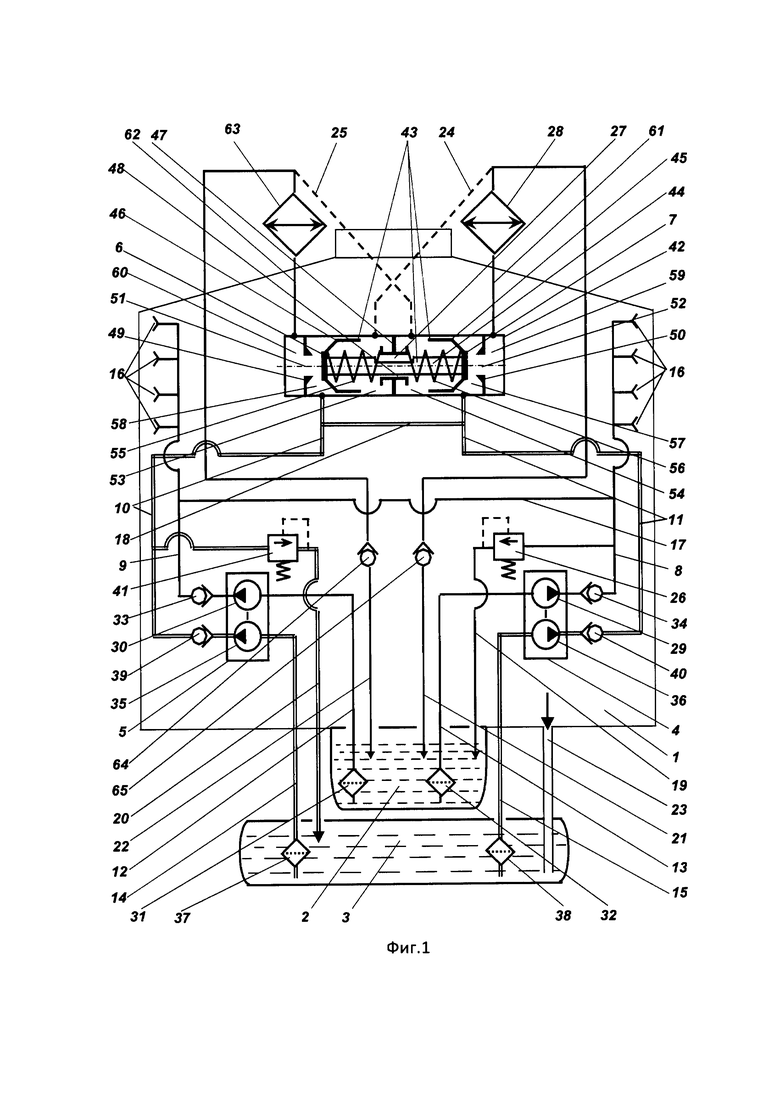

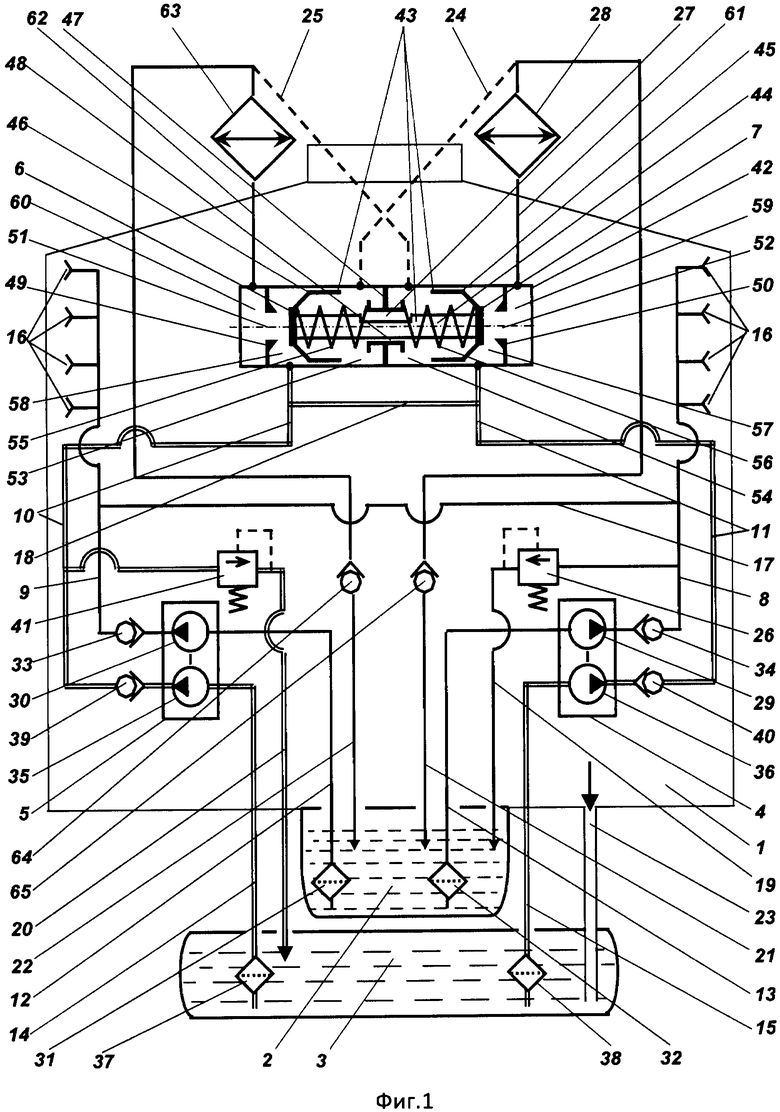

На фиг. 1 показана схема предлагаемой маслосистемы.

Осуществление изобретения

Маслосистема редуктора вертолёта с резервированием контуров смазки и охлаждения содержит полость редуктора, основной маслобак и дополнительный маслобак, два двухступенчатых маслоагрегата, запорные клапаны, магистрали нагнетания и магистрали откачивания, форсунки, резервные магистрали, сливные магистрали, сливной маслоканал, магистрали управления, первый редукционный клапан, магистраль перепуска и первый теплообменник, первые ступени маслоагрегатов магистралями откачивания с дополнительно установленными фильтрующими сетками сообщены с основным маслобаком, магистралями нагнетания с дополнительно установленными обратными клапанами сообщены с форсунками, причём магистрали нагнетания сообщены между собой резервной магистралью, магистраль нагнетания первой ступени одного из маслоагрегатов сообщена сливной магистралью с основным маслобаком через редукционный клапан, вторые ступени маслоагрегатов магистралями откачивания с дополнительно установленными фильтрующими сетками сообщены с дополнительным маслобаком, магистралями нагнетания с дополнительно установленными обратными клапанами сообщены с запорными клапанами и сообщены между собой резервной магистралью, а магистраль нагнетания второй ступени другого маслоагрегата сообщена с дополнительным маслобаком сливной магистралью через дополнительно установленный редукционный клапан, запорные клапаны выполнены в виде клапанного распределителя, состоящего из корпуса и блока клапанов, образованного из штока с двумя золотниками, закрепленными симметрично на концах штока, причём внешний торец каждого золотника выполнен в виде тарельчатого клапана, корпус разделён центральной перемычкой с осевыми отверстием и двумя крайними перемычками с осевыми отверстиями, причём осевое отверстие в каждой крайней перемычке выполнено в виде седла тарельчатого клапана, центральная перемычка и две крайних перемычки в сочетании с торцевыми частями корпуса образуют четыре полости, причём крайние перемычки расположены симметрично относительно центральной перемычки, шток установлен в осевом отверстии центральной перемычки, а смежные полости корпуса, разделённые центральной перемычкой, образуют правую полость управления и левую полость управления блоком клапанов, полости управления соединены между собой магистралью перепуска, на штоке между центральной перемычкой и внутренними торцами золотников установлены равноупругие пружины, имеющие возможность поддерживать блок клапанов в нейтральном положении относительно центральной перемычки, полости корпуса между крайними перемычками и внутренними торцами золотников образуют входные полости запорных клапанов, полости корпуса между крайними перемычками и торцевыми частями корпуса образуют выходные полости запорных клапанов, выходная полость одного запорного клапана сообщена входной магистралью с теплообменником, выходная полость другого запорного клапана сообщена входной магистралью с дополнительно установленным теплообменником, выходы теплообменников сообщены с дополнительным маслобаком сливными магистралями через дополнительно установленные обратные клапаны, а также сообщены магистралями управления с полостями управления блоком клапанов, магистраль управления теплообменника сообщена с левой (по чертежу) полостью управления, а магистраль управления дополнительно установленного теплообменника сообщена с правой полостью управления блоком клапанов.

Согласно фиг. 1 маслосистема содержит полость редуктора 1, основной маслобак 2, дополнительный маслобак 3, два двухступенчатых маслоагрегата 4, 5, запорные клапаны 6, 7, магистрали нагнетания 8, 9, 10, 11 и магистрали откачивания 12, 13, 14, 15, форсунки 16, резервные магистрали 17, 18, сливные магистрали 19, 20, 21, 22, сливной маслоканал 23, магистрали управления 24, 25, первый редукционный клапан 26, магистраль перепуска 27 и первый теплообменник 28, первые ступени 29, 30 маслоагрегатов 4, 5 магистралями откачивания 12, 13 с дополнительно установленными фильтрующими сетками 31, 32 сообщены с основным маслобаком 2, магистралями нагнетания 8, 9 с дополнительно установленными обратными клапанами 33, 34 сообщены с форсунками 16 (одна из групп форсунок соединена с магистралью нагнетания 9, которая идет от первой ступени 30 маслоагрегата 5, а другая группа форсунок соединена с магистралью нагнетания 8, которая идёт от первой ступени маслоагрегата 4), причём магистрали нагнетания 8, 9 сообщены между собой резервной магистралью 17, магистраль нагнетания 8 первой ступени 29 одного из маслоагрегатов 4 сообщена сливной магистралью 19 с основным маслобаком 2 через редукционный клапан 26, вторые ступени 35, 36 маслоагрегатов 4, 5 магистралями откачивания 14, 15 с дополнительно установленными фильтрующими сетками 37, 38 сообщены с дополнительным маслобаком 3, магистралями нагнетания 10, 11 с дополнительно установленными обратными клапанами 39, 40 сообщены с запорными клапанами 6, 7 и сообщены между собой резервной магистралью 18, а магистраль нагнетания 10 второй ступени 35 другого маслоагрегата 5 сообщена с дополнительным маслобаком 3 сливной магистралью 20 через дополнительно установленный (второй) редукционный клапан 41, запорные клапаны 6, 7 выполнены в виде клапанного распределителя, состоящего из корпуса 42 и блока клапанов 43, образованного из штока 44 с двумя золотниками 45, 46, закрепленными симметрично на концах штока 44, причём внешний торец каждого золотника 45, 46 выполнен в виде тарельчатого клапана, корпус 42 разделён центральной перемычкой 47 с осевыми отверстием 48 и двумя крайними перемычками 49, 50 с осевыми отверстиями 51, 52, осевое отверстие в каждой крайней перемычке выполнено в виде седла тарельчатого клапана, центральная перемычка 47 и две крайних перемычки 49, 50 в сочетании с торцевыми частями корпуса 42 образуют четыре полости, причём крайние перемычки 49, 50 расположены симметрично относительно центральной перемычки 47, шток 44 установлен в осевом отверстии 48 центральной перемычки 47, а смежные полости корпуса 42, разделённые центральной перемычкой 47, образуют правую полость управления 53 и левую полость управления 54 блоком клапанов 43, полости управления 53, 54 соединены между собой магистралью перепуска 27, на штоке 44 между центральной перемычкой 47 и внутренними торцами золотников 45, 46 установлены равноупругие пружины 55, 56, имеющие возможность поддерживать блок клапанов 43 в нейтральном положении относительно центральной перемычки 47, полости корпуса 42 между крайними перемычками 49, 50 и внутренними торцами золотников 45, 46 образуют входные полости 57, 58 запорных клапанов 6, 7, полости корпуса 42 между крайними перемычками 49, 50 и торцевыми частями корпуса 42 образуют выходные полости 59, 60 запорных клапанов 6, 7, выходная полость 59 одного запорного клапана 7 сообщена входной магистралью 61 с теплообменником 28, выходная полость 60 другого запорного клапана 6 сообщена входной магистралью 62 с дополнительно установленным теплообменником 63, выходы теплообменников 28, 63 сообщены с дополнительным маслобаком 3 сливными магистралями 21, 22 через дополнительно установленные обратные клапаны 64, 65, а также сообщены магистралями управления 24, 25 с полостями управления 53, 54 блоком клапанов 43, магистраль управления 24 теплообменника 28 сообщена с левой (по чертежу) полостью управления 53, а магистраль управления 25 дополнительно установленного теплообменника 63 сообщена с правой полостью управления 54 блоком клапанов 43, магистраль перепуска 27 выполнена в средней части штока 44 в виде продольного паза, расположенного под осевым отверстием 48 в центральной перемычке 47, причём длина паза превышает толщину сопряженной части центральной перемычки 47 с возможностью перепуска масла между полостями управления 53, 54 при нейтральном положении блока клапанов 43 и возможностью перекрытия магистрали перепуска 27 при крайних положениях блока клапанов 43, соответствующих закрытому положению любого из осевых отверстий 51, 52 в крайних перемычках 49, 50.

Маслосистема редуктора вертолета с резервированием контуров смазки и охлаждения выполнена двухконтурной, у которой по одному контуру (контуру смазки) подаётся масло на смазку элементов редуктора по схеме «основной бак - маслонасосы - редуктор - дополнительный бак», а по второму контуру (внешнему контуру охлаждения) идёт охлаждение масла по схеме «дополнительный бак - маслонасосы - клапанный распределитель - теплообменники - основной бак».

Внешний контур охлаждения разделён на два резервных (параллельных) контура, каждый из которых содержит маслонасос (как часть маслоагрегата), запорный клапан (как часть блока клапанов), магистраль откачивания, магистраль нагнетания, сливную магистраль, магистраль управления и теплообменник.

Поддон редуктора разделён на два изолированных отсека - один отсек (основной бак) для холодного масла, поступающего из теплообменников и второй отсек (дополнительный бак) для горячего масла, сливающегося из редуктора и подаваемого в теплообменники.

Маслосистема работает следующим образом.

Перед запуском маслоагрегатов 4, 5 пружины 55 и 56 клапанного распределителя поддерживают блок клапанов 43 в нейтральном положении относительно центральной перемычки 47, выходная полость 59 запорного клапана 7 сообщена входной магистралью 61 с теплообменником 28, выходная полость 60 запорного клапана 6 сообщена входной магистралью 62 с теплообменником 63, выходы теплообменников 28, 63 сообщены с дополнительным маслобаком 3 сливными магистралями 21, 22 через дополнительно установленные обратные клапаны 64, 65, а также сообщены магистралями управления 24, 25 с полостями управления 53, 54 блоком клапанов 43. Магистраль управления 24 теплообменника 28 сообщена с полостью управления 53, а магистраль управления 25 теплообменника 63 сообщена с полостью управления 54 блоком клапанов 43, магистраль перепуска 27 выполнена в средней части штока 44 в виде продольного паза, расположенного под осевым отверстием 48 в центральной перемычке 47, а так как длина паза превышает толщину сопряженной части центральной перемычки 47, обеспечивается перепуск масла для выравнивания давления между полостями управления 53, 54 и поддержания блока клапанов 43 в нейтральном положении.

При запуске маслоагрегатов от редуктора масло из основного маслобака 2 подаётся первыми ступенями 29, 30 маслоагрегатов 5, 6 в резервные контуры смазки, образованные магистралями откачивания 12, 13 с фильтрующими сетками 31, 32, магистралями нагнетания 8, 9 с обратными клапанами 33, 34, соединёнными резервной магистралью 17 и форсунками 16. При этом давление в магистралях контуров смазки поддерживается редукционным клапаном 26 за счёт сброса излишков масла в основной маслобак 3 через сливную магистраль 19.

Одновременно масло из дополнительного маслобака 3 подаётся вторыми ступенями 35, 36 маслоагрегатов 5, 6 в резервные контуры охлаждения, образованные магистралями откачивания 14, 15 с фильтрующими сетками 37, 38, магистралями нагнетания 10, 11 с обратными клапанами 39, 40, соединёнными резервной магистралью 18, входными полостями 57, 58 и выходными полостями 59, 60 запорных клапанов 6, 7, входными магистралями 61, 62 и теплообменниками 28, 63, выходы которых сообщены с дополнительным маслобаком 3 сливными магистралями 21, 22 через дополнительно установленные обратные клапаны 64, 65, а также сообщены магистралями управления 24, 25 с полостями управления 53, 54 блоком клапанов 43. При этом давление в магистралях контуров охлаждения поддерживается редукционным клапаном 41 за счёт сброса излишков масла в резервный маслобак 3 через сливную магистраль 20.

При отказе любого из маслоагрегатов 5, 6 (например, при нарушении привода от редуктора) давление в магистрали нагнетания 8 или 9 падает, но давление в резервной магистрали 17 и перед форсунками 16 поддерживается первой ступенью работающего маслоагрегата и редукционным клапаном 26, при этом обратные клапаны 33 или 34 перекрываются, исключая перетекание масла из контура смазки в основной маслобак 2 через первую ступень отказавшего (неработающего) маслоагрегата. В то же время давление в магистрали нагнетания 10 или 11 падает, но давление в резервной магистрали 18 и перед теплообменниками 28, 63 поддерживается второй ступенью работающего маслоагрегата и редукционным клапаном 41, при этом обратные клапаны 35 или 36 перекрываются, исключая перетекание масла из контуров охлаждения в резервный маслобак 3 через вторую ступень отказавшего (неработающего) маслоагрегата.

При отказе (повреждении) одного из резервных контуров охлаждения с частичной потерей (утечкой) масла, но при сохранении работоспособности маслоагрегатов 4, 5 давление масла в одной из магистралей управления 24 или 25 и, соответственно, давление масла в одной из полостей управления 53 или 54 (управляющее давление) падает, блок клапанов 43 клапанного распределителя под действием перепада давления масла между полостями управления 53-54, преодолевая усилие пружины, смещается в сторону полости с повышенным давлением, при этом магистраль перепуска 27 перекрывается, внешний торец одного из золотников 45 или 46, выполненный в виде тарельчатого клапана, перекрывает осевое отверстие 51 или 52 в крайней перемычке 49 или 50, блокируя утечку масла на входе в повреждённый контур охлаждения, при этом один из обратных клапанов 64 или 65 перекрывается, блокируя возможную утечку масла из основного маслобака 2 через повреждённый контур охлаждения.

Внешний торец золотника (тарельчатый клапан), вначале перекрывает осевое отверстие в крайней перемычке (седло тарельчатого клапана) под действием управляющего давления, а затем прижимается к седлу клапана дополнительным усилием, создаваемым рабочим давлением масла в магистралях нагнетания 10, 11, действующим на торец золотника, закрепленного на противоположном конце штока 44.

Таким образом, при повреждении одного из резервных контуров охлаждения исключается возможность потери (утечки) из него масла и первые ступени маслоагрегатов, подающие масло к форсункам на смазку зубчатых колёс и подшипников редуктора, продолжают работать на охлаждённом масле по замкнутому циклу.

Продолжительность работы маслосистемы редуктора вертолета с резервированием контуров смазки и охлаждения при одним отказавшим контуром охлаждения определяется характеристиками теплообменника, а не только массой резервного запаса масла в поддоне или в донной части полости редуктора, как это выполнено в конструкции рассмотренных маслосистем редукторов вертолётов Ми-8 и Agusta AW139.

Маслосистема редуктора вертолета с резервированием контуров смазки и охлаждения имеет следующие особенности конструкции:

1. Редуктор имеет два отдельных маслосборника для горячего и холодного масла с независимой откачкой и сливом масла в каждый.

2. Циркуляция масла по контурам смазки и охлаждения обеспечивается одновременной работой двух маслоагрегатов по параллельной схеме c равными расходами масла по каждому контуру, при этом циркуляция масла при отказе любого маслоагрегата сохраняется без необходимости применения дополнительных регулирующих устройств.

3. Давление масла в каждом контуре поддерживается редукционными (перепускными) клапанами («relief valve»).

4. Внешняя маслосистема разделена на два параллельных контура с теплообменниками, что позволяет блокировать подачу масла в случае повреждения (разгерметизации) любого контура, при этом частичное охлаждение масла обеспечивается прокачкой масла через второй теплообменник.

5. Управление расходом (прокачкой) масла через каждый контур охлаждения производится единственным клапанным распределителем с двумя входными, двумя выходными и двумя управляющими каналами. Клапанный распределитель, в отличие от золотниковых распределителей, не имеет подвижных уплотнений, что исключает возможность их заклинивания.

6. Центрирование блока клапанов в нейтральном (начальном) положении обеспечивается пружинами и давлениями на выходе из теплообменников (давлениями управления), выравненными через магистраль перепуска.

7. В среднем (исходном, нейтральном) положении клапанов распределителя масло поступает одновременно в каждый теплообменник. В крайних положениях клапанов распределителя подача масла в любой из теплообменников перекрывается при падении давления в его выходной магистрали и, соответственно, в управляющем канале клапанного распределителя.

8. Одновременное повреждение (отказ) двух контуров охлаждения или одновременный отказ двух маслоагрегатов маслосистемы считается событием практически невероятным. Метод резервирования базируется на предположении, что отказы, оказывающие одинаковое влияние на систему, не будут проявляться одновременно в двух и более независимых элементах (Руководство Р4754, Межгосударственный авиационный комитет, ОАО «Авиаиздат», 121351, Москва, ул. Ив. Франко, 48. Тел. 417-02-44, Зак. 3153)

Работоспособность отдельных составных частей маслосистемы редуктора вертолёта с резервированием контуров смазки и охлаждения (двухступенчатые маслоагрегаты, теплообменники, редукционный клапан с запорным элементом, выполненным в виде тарельчатого клапана и соединительные магистрали), выполненных в соответствии п. 1 формулы, проверена при испытаниях главного редуктора MGB-62 в составе опытного вертолёта Ка-62.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ С УСТРОЙСТВОМ ДЛИТЕЛЬНОГО РЕЗЕРВИРОВАНИЯ | 2003 |

|

RU2244141C2 |

| СИСТЕМА СМАЗКИ УЗЛОВ МАШИНЫ (ВАРИАНТЫ) | 2010 |

|

RU2454550C2 |

| Масляная система авиационного газотурбинного двигателя | 2020 |

|

RU2758866C1 |

| МАСЛЯНАЯ СИСТЕМА АВИАЦИОННОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2402686C1 |

| Способ работы маслоагрегата турбореактивного двигателя (ТРД) и маслоагрегат ТРД, работающий этим способом (варианты) | 2017 |

|

RU2656479C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ МАНЕВРЕННОГО САМОЛЕТА | 2017 |

|

RU2640900C1 |

| ГЛАВНЫЙ РЕДУКТОР ВЕРТОЛЕТА | 2018 |

|

RU2674106C1 |

| Маслосистема авиационного газотурбинного двигателя с форсажной камерой | 2018 |

|

RU2705501C1 |

| ГАЗОТУРБИННАЯ ЭНЕРГЕТИЧЕСКАЯ УСТАНОВКА | 2005 |

|

RU2293219C2 |

| Автоматизированная система управления процессом смазки поршневого двигателя внутреннего сгорания | 2021 |

|

RU2758740C1 |

Изобретение относится к области авиации, в частности к конструкциям вертолетных редукторов. Маслосистема редуктора вертолета с резервированием контуров смазки и охлаждения содержит полость редуктора, основной и дополнительный маслобаки, два двухступенчатых маслоагрегата, запорные клапаны, магистрали нагнетания и магистрали откачивания, форсунки, резервные магистрали, сливные магистрали, сливной маслоканал, магистрали управления, редукционный клапан, магистраль перепуска и теплообменник. Маслосистема редуктора вертолета с резервированием контуров смазки и охлаждения выполнена двухконтурной, у которой по одному контуру подаётся масло на смазку элементов редуктора по схеме «основной бак – маслонасосы – редуктор – дополнительный бак», а по второму контуру, являющемуся внешним контуром охлаждения, идёт охлаждение масла по схеме «дополнительный бак - маслонасосы - клапанный распределитель – теплообменники - основной бак». Обеспечивается повышение надёжности при эксплуатации летательного аппарата с одновременным повышением безопасности системы привода несущих винтов вертолёта при возникновении сложных или аварийных ситуаций в полёте. 3 з.п. ф-лы, 1 ил.

1. Маслосистема редуктора вертолета с резервированием контуров смазки и охлаждения, содержащая полость редуктора (1), основной маслобак (2), дополнительный маслобак (3), два двухступенчатых маслоагрегата (4, 5), запорные клапаны (6, 7), магистрали нагнетания (8, 9, 10, 11), магистрали откачивания (12, 13, 14, 15), форсунки (16), резервные магистрали (17, 18), сливные магистрали (19, 20, 21, 22), сливной маслоканал (23), магистрали управления (24, 25), первый редукционный клапан (26), магистраль перепуска (27), первый теплообменник (28), второй теплообменник (63), первые ступени (29, 30) маслоагрегатов (4, 5), первую группу фильтрующих сеток (31, 32), первую группу обратных клапанов (33, 34), вторые ступени (35, 36) маслоагрегатов (4, 5), вторую группу фильтрующих сеток (37, 38), вторую группу обратных клапанов (39, 40), второй редукционный клапан (41), отличающаяся тем, что первые ступени (29, 30) маслоагрегатов (4, 5) соответствующими магистралями откачивания (12, 13), в каждой из которых установлена соответствующая фильтрующая сетка (31, 32), сообщены с основным маслобаком (2), а магистралями нагнетания (8, 9), в каждой из которых имеется свой обратный клапан первой группы (33, 34), сообщены с соответствующими форсунками (16), причём указанные магистрали нагнетания (8, 9) сообщены между собой резервной магистралью (17), одна из магистралей нагнетания (8) первой ступени (29) одного из маслоагрегатов (4) сообщена соответствующей сливной магистралью (19) с основным маслобаком (2) через первый редукционный клапан (26), вторые ступени (35, 36) маслоагрегатов (4, 5) соответствующими магистралями откачивания (14, 15), в каждой из которых установлена соответствующая фильтрующая сетка (37, 38), сообщены с дополнительным маслобаком (3), причём каждая из магистралей нагнетания (10, 11), в каждой из которых имеется свой обратный клапан второй группы (39, 40), сообщена со своим запорным клапаном (6, 7), кроме того, указанные магистрали нагнетания (10, 11) сообщены между собой резервной магистралью (18), а магистраль нагнетания (10) второй ступени (35) другого маслоагрегата (5) сообщена с дополнительным маслобаком (3) сливной магистралью (20) через второй редукционный клапан (41), причем запорные клапаны (6, 7) выполнены в виде клапанного распределителя, состоящего из корпуса (42) и блока клапанов (43), образованного из штока (44) с двумя золотниками (45, 46), закрепленными симметрично на концах штока (44), причём внешний торец каждого золотника (45, 46) выполнен в виде тарельчатого клапана, корпус распределителя (42) разделён центральной перемычкой (47) с осевыми отверстием (48) и двумя крайними перемычками (49, 50) с осевыми отверстиями (51, 52), осевое отверстие в каждой крайней перемычке выполнено в виде седла тарельчатого клапана, центральная перемычка (47) и две крайних перемычки (49, 50) в сочетании с торцевыми частями корпуса (42) образуют четыре полости, причём крайние перемычки (49, 50) расположены симметрично относительно центральной перемычки (47), шток (44) установлен в осевом отверстии (48) центральной перемычки (47), а смежные полости корпуса (42), разделённые центральной перемычкой (47), образуют правую полость управления (53) и левую полость управления (54) блоком клапанов (43), полости управления (53, 54) соединены между собой магистралью перепуска (27), на штоке (44) между центральной перемычкой (47) и внутренними торцами золотников (45, 46) установлены равноупругие пружины (55, 56), имеющие возможность поддерживать блок клапанов (43) в нейтральном положении относительно центральной перемычки (47), полости корпуса (42) между крайними перемычками (49, 50) и внутренними торцами золотников (45, 46) образуют входные полости (57, 58) запорных клапанов (6, 7), полости корпуса (42) между крайними перемычками (49, 50) и торцевыми частями корпуса (42) образуют выходные полости (59, 60) запорных клапанов (6, 7), выходная полость (59) одного запорного клапана (7) сообщена соответствующей входной магистралью (61) с первым теплообменником (28), выходная полость (60) другого запорного клапана (6) сообщена соответствующей входной магистралью (62) со вторым теплообменником (63), выходы теплообменников (28, 63) сообщены с дополнительным маслобаком (3) соответствующими сливными магистралями (21, 22) через дополнительно установленные соответствующие обратные клапаны (64, 65), а также сообщены магистралями управления (24, 25) с полостями управления (53, 54) блоком клапанов (43), магистраль управления (24) первого теплообменника (28) сообщена с левой полостью управления (53) блоком клапанов (43), а магистраль управления (25) второго теплообменника (63) сообщена с правой полостью управления (54) блоком клапанов (43).

2. Маслосистема редуктора вертолета по п.1, отличающаяся тем, что магистраль перепуска (27) выполнена в средней части штока (44) в виде продольного паза, расположенного под осевым отверстием (48) в центральной перемычке (47), причём длина паза превышает толщину сопряженной части центральной перемычки (47) с возможностью перепуска масла между полостями управления (53, 54) при нейтральном положении блока клапанов (43) и возможностью перекрытия магистрали перепуска (27) при крайних положениях блока клапанов (43), соответствующих закрытому положению любого из осевых отверстий (51, 52) в крайних перемычках (49, 50).

3. Маслосистема редуктора вертолета по п.1, отличающаяся тем, что маслосистема редуктора вертолета с резервированием контуров смазки и охлаждения выполнена двухконтурной, у которой по одному контуру подаётся масло на смазку элементов редуктора по схеме «основной бак – маслонасосы – редуктор - дополнительный бак», а по второму контуру, являющемуся внешним контуром охлаждения, идёт охлаждение масла по схеме «дополнительный бак - маслонасосы - клапанный распределитель – теплообменники - основной бак».

4. Маслосистема редуктора вертолета по п.3, отличающаяся тем, что внешний контур охлаждения разделён на два резервных параллельных контура, каждый из которых содержит маслонасос как часть маслоагрегата, запорный клапан как часть блока клапанов, магистраль откачивания, магистраль нагнетания, сливную магистраль, магистраль управления и теплообменник.

| Приспособление для электросварки проводов | 1948 |

|

SU73919A1 |

| US 5344101 A1, 06.09.1994 | |||

| ГЛАВНЫЙ РЕДУКТОР НЕСУЩЕГО ВИНТА | 2011 |

|

RU2474514C1 |

| СИСТЕМА ОХЛАЖДЕНИЯ ГЛАВНОГО РЕДУКТОРА ВЕРТОЛЕТА | 1996 |

|

RU2108510C1 |

| US 20140076662 A1, 20.03.2014. | |||

Авторы

Даты

2018-05-03—Публикация

2017-03-10—Подача