Изобретение относится к области энергетики и может быть использовано для выработки электроэнергии и тепла (в виде пара или горячей воды) в составе действующих или вновь сооружаемых тепловых электростанций и промышленных котельных, а также в полевых условиях.

Преимущественная область применения - контейнерные стационарные и транспортируемые энергоустановки.

Известна газотурбинная установка, содержащая раму, газотурбинный двигатель с силовой турбиной, затурбинным диффузором и агрегатами полезной нагрузки, а также воздухозаборное и выхлопное устройства (Патент Японии №08270458, F 02 С 7/04, 1996).

Установка имеет низкий кпд вследствие значительных потерь давления и турбулентности воздушного потока во входном устройстве, а также повышенный уровень шума и потерь в трактах всасывания и выхлопа.

Известен газотурбинный энергоагрегат, включающий контейнер, размещенный в нем газотурбинный двигатель с силовой турбиной, трансмиссию, затурбинный диффузор и агрегат полезной нагрузки, а также воздухозаборное и выхлопное устройства (Патент РФ №2193678, F 02 С 7/04, 04.12.2000).

Известный энергоагрегат позволяет использовать только определенные типы газотурбинных двигателей, так как отбор мощности от двигателя в нем осуществляется со стороны компрессора, например турбовинтовой двигатель или турбореактивный двухконтурный двигатель, в котором снята первая ступень компрессора, а освободившаяся мощность передается на привод агрегата полезной нагрузки. Кроме того, в этом энергоагрегате не используются все возможности по использованию энергии сгоревшего топлива, а для двухконтурных двигателей снижается ресурс работы из-за переборки уже ранее приработанных модулей двигателя.

Использовать все типы газотурбинных двигателей по тому же назначению, что и заявляемое техническое решение позволяет газтурбинный энергоагрегат по патенту РФ №2124645, F 02 С 7/25, 17.05.1996. Газотурбинный энергоагрегат является наиболее близким аналогом заявляемому техническому решению и содержит контейнер с размещенными в нем газотурбинным двигателем, силовой турбиной, агрегатом полезной нагрузки и трансмиссией, соединяющей последний с силовой турбиной, затурбинный диффузор, а также воздухозаборное и выхлопное устройства. Однако в этом энергоагрегате также не используются все возможности по использованию энергии сгоревшего в двигателе топлива.

За счет более полного использования энергии сгорания топлива путем преобразования его в механическую работу и тепловую энергию, введения дублирования в отдельные системы установки, введения дополнительных ступеней очистки, повышения степени очистки и термостатирования используемых жидких и газообразных сред и увеличения числа параметров и мест диагностирования работы энергетической установки в основу изобретения положено решение задач:

- повышение кпд установки;

- повышение ресурса работы установки;

- возможность использования в установке газотурбинных двигателей различного типа;

- повышение экологической безопасности в месте работы установки за счет снижения вредных выбросов из нее в атмосферу и почву.

Поставленные задачи решаются тем, что газотурбинная энергетическая установка содержит контейнер, состоящий из силовой рамы, каркаса с полом, крышей и боковых стенок с теплозащитной обшивкой, образующих полость для размещения на раме газотурбинного двигателя, газодинамически связанной с ним свободной силовой турбины с затурбинным диффузором и пусковой системы двигателя. Кроме того, снаружи установки установлены воздухозаборное и выхлопное устройства, соединенные соответственно с двигателем и свободной турбиной. Установка также включает автономную маслонапорную станцию и агрегат полезной нагрузки, подключенный к свободной турбине посредством трансмиссии.

Согласно изобретению энергетическая установка содержит также воздухоприемную камеру с воздухоочистительным устройством на входе, дополнительный теплофикационный агрегат полезной нагрузки, систему управления установкой, устройство принудительной вентиляции внутренней полости контейнера и систему продувки газовоздушного тракта двигателя и силовой турбины.

В этой энергетической установке основной агрегат полезной нагрузки, автономная маслонапорная станция и система управления установкой установлены соответственно в дополнительных контейнерах такой же конструкции, как и основной контейнер размещения газотурбинного двигателя и свободной турбины.

Здесь дополнительный контейнер размещения основного агрегата полезной нагрузки расположен со стороны выхлопного устройства свободной турбины, дополнительный теплофикационный агрегат полезной нагрузки газодинамически связан с выхлопным устройством свободной турбины, воздухоприемная камера пристыкована к торцевой стенке основного контейнера со стороны воздухозаборного устройства двигателя, вход которого размещен в последней над ее полом. Выхлопное устройство свободной турбины расположено на противоположной воздухозаборному устройству двигателя торцевой стенке этого же контейнера в промежутке между ним и дополнительным контейнером размещения основного агрегата полезной нагрузки.

Следует отметить, что в этой энергетической установке

- основной агрегат полезной нагрузки может быть выполнен, например, в виде электрогенератора или нагнетателя природного газа;

- дополнительный теплофикационный агрегат полезной нагрузки может быть выполнен, например, в виде теплообменника-утилизатора тепла выхлопных газов;

- выхлопное устройство за торцевой стенкой основного контейнера выполнено с поворотом по потоку газа перпендикулярно продольной оси свободной турбины и закреплено поворотно относительно нее на раме основного контейнера;

- затурбинный диффузор выполнен кольцевым из двух усеченных конусов с вершинами, обращенными в сторону свободной турбины, и имеет поперечный косой срез на выходе наружного конуса, обращенный в сторону выхлопа, подвижно закреплен на силовой раме основного контейнера, жестко скреплен с поворотным выхлопным устройством, размещен частично внутри последнего и имеет длину, составляющую от 0,9 до 1,4 от своего входного наружного диаметра;

- точки пересечения с продольной осью свободной турбины перпендикулярной к ней оси выхлопного устройства и поперечной плоскости косого среза на выходе наружного конуса совпадают с допуском плюс-минус 20 миллиметров;

- внутренний конус кольцевого диффузора является наружным экраном трансмиссии привода основного агрегата полезной нагрузки;

- полуугол наружного конуса диффузора относительно продольной оси свободной турбины составляет от 10 до 12°;

- полуугол внутреннего конуса диффузора относительно продольной оси свободной турбины составляет от 5 до 7°;

- острый угол наклона к продольной оси свободной турбины плоскости косого среза на выходе наружного конуса диффузора составляет от 78 до 80°;

- система продувки газовоздушного тракта двигателя и свободной турбины содержит камеру смешения, встроенную в газовый тракт выхлопного устройства после его поворота перпендикулярно продольной оси свободной турбины перед дополнительным теплофикационным агрегатом полезной нагрузки, размещенный на камере нагнетательный электровентилятор и подключенные к нему на выходе приточные насадки, расположенные в стенках камеры смешения в поперечной тракту газа плоскости, где выходы из насадков выполнены в форме ковшей и обращены в сторону выхода из энергетической установки;

- устройство принудительной вентиляции внутренней полости основного контейнера содержит на его крыше вытяжные электровентиляторы, которые сообщаются с его внутренней полостью, и систему отверстий, выполненных в полу силовой рамы;

- основной контейнер в плоскости, перпендикулярной продольной оси двигателя в зоне расположения камеры сгорания и турбины двигателя, а также свободной турбины, снабжен силовым поясом бронезащиты;

- силовые рамы основного контейнера и дополнительного контейнера основного агрегата полезной нагрузки размещены на единой горизонтальной базе, а продольные оси валов двигателя, свободной турбины и основного агрегата полезной нагрузки соосны;

- на входе воздухозаборного устройства двигателя установлена защитная сетка, а его входная кромка выполнена по лемнискате;

- двигатель снабжен масляной системой, которая содержит магистраль нагнетания масла к трущимся элементам, снабженную датчиком температуры, магистрали откачки масла от трущихся элементов, а также магистраль суфлирования полостей трущихся элементов, где магистрали откачки имеют отводы масла от передней опоры компрессора, коробки приводных агрегатов, опоры турбины и задней опоры компрессора, снабженные на выходе фильтрами, датчиками температуры и стружкосигнализаторами, кроме того, в отводах масла от передней опоры компрессора и коробки приводных агрегатов дополнительно за стружкосигнализаторами установлены смотровые окна, причем за смотровыми окнами отвод масла от передней опоры компрессора на выходе через регулирующий кран и эжектор подключен к отводу масла из коробки приводных агрегатов, магистраль суфлирования подключена на входе к коробке приводных агрегатов, а на выходе - через термоциклонный маслоуловитель к электростатическому маслоуловителю;

- свободная турбина снабжена масляной системой, которая содержит магистрали нагнетания и подкачки масла к трущимся элементам и откачки масла от трущихся элементов, а также магистраль суфлирования полостей трущихся элементов, где магистраль нагнетания масла подключена гидравлически выходом к промежуточному расходному баку, установленному на корпусе свободной турбины, а входом - через теплообменник и байпасный блок, состоящий из двух фильтров с двумя синхронизированными переключателем отсечными кранами к выходу нагнетающего масляного насоса, размещенного в коробке приводов свободной турбины и приводимого от ее вала, а магистраль суфлирования снабжена датчиком температуры, подключена на входе к приводному от турбины маслоуловителю, установленному также в ее коробке приводов, а на выходе - к маслоуловителю электростатического типа через магистраль суфлирования масляных полостей двигателя после термоциклонного маслоуловителя, установленного в ней;

- маслонапорная станция гидравлически подключена к магистралям нагнетания и откачки масла, а также суфлирования масляных полостей двигателя и магистралям подкачивания масла и суфлирования масляных полостей свободной турбины и содержит общий для двигателя и свободной турбины основной расходный маслобак, магистраль для нагнетания масла в двигатель, включающую байпасный блок основного и резервного нагнетающих масляных электронасосов, подключенный гидравлически на входе через отсечные краны к основному расходному баку, а на выходе - также через отсечные краны, байпасный теплообменник и байпасный блок, состоящий из двух фильтров с двумя синхронизированными переключателем отсечными кранами к нагнетательной магистрали двигателя, магистраль для подкачивания масла в свободную турбину, включающую шестеренный электронасос, подключенный гидравлически на входе через отсечной кран к основному расходному маслобаку, а на выходе через фильтр и отсечной кран - к промежуточному расходному маслобаку свободной турбины, магистраль для откачки масла из двигателя, подключенную на выходе к основному расходному маслобаку, а на входе - через водомасляный теплообменник, отсечной кран, фильтр, общий сливной коллектор, обратные клапаны, регулирующие краны, блок автономных шестеренных электронасосов, отсечные краны к маслосистеме двигателя, причем блок автономных электронасосов включает один резервный насос и три основных, где каждый основной насос подключен соответственно к отводам магистрали откачки масла из коробки приводных агрегатов, опоры турбины и задней опоры компрессора двигателя, а резервный насос через отсечные краны подключен байпасно, выборочно также к одному из отводов масла от двигателя, при этом сливы масла из термоциклонного и электростатического маслоуловителей магистралей суфлирования масляных полостей двигателя и свободной турбины автономно также подключены к основному расходному маслобаку;

- основной расходный маслобак маслонапорной станции снабжен наклонным дном и приямком в его нижней части со сливным штуцером;

- пусковая система газотурбинного двигателя может содержать разные типы стартеров: электростартер, воздушный турбостартер, турбокомпрессорный стартер, гидростартер или систему непосредственной подачи сжатого воздуха на рабочие лопатки турбины, компрессора двигателя.

Установка на входе в двигатель воздухоприемной камеры с воздухоочистительным устройством на входе, которая пристыкована к торцевой стенке основного контейнера со стороны воэдухозаборного устройства двигателя, вход которого размещен в последней над ее полом, позволяет эффективно очищать поступающий в двигатель атмосферный воздух от пыли, влаги и снега, что повышает кпд и ресурс установки, а также снижает вредные выбросы в атмосферу.

Газодинамическая связь двигателя и свободной турбины позволяет использовать в энергетической установке различные типы газотурбинного двигателя.

Дополнение энергетической установки теплофикационным агрегатом полезной нагрузки, например, в виде теплообменника-утилизатора, газодинамически связанного со свободной турбиной, позволяет использовать тепловую энергию сгорания топлива после свободной турбины, которая ранее терялась в атмосфере, что повышает кпд установки до 85% от энергии сгоревшего топлива.

Использование в установке системы управления позволяет автоматизировать процессы диагностики и регулирования ее параметров, что также повышает ресурс ее работы.

Использование в установке устройства принудительной вентиляции внутренней полости основного контейнера с расположенными в ней газотурбинным двигателем и свободной турбиной, которое содержит вытяжные вентиляторы на крыше контейнера и отверстия в полу силовой рамы для адресного обдува горячих зон, позволяет термостатировать в любых климатических условиях работу двигателя, свободной турбины, агрегатов и коммуникаций различных систем, размещенных в контейнере с меньшими энергозатратами, чем при других типах охлаждения, что также повышает ресурс работы и кпд установки.

Использование в установке системы продувки газовоздушного тракта двигателя и свободной турбины, которая содержит камеру смешения, встроенную в газовый тракт выхлопного устройства после его поворота перпендикулярно продольной оси свободной турбины перед дополнительным теплофикационным агрегатом полезной нагрузки, размещенный на камере смешения нагнетательный электровентилятор и подключенные к нему на выходе приточные насадки, расположенные в стенках камеры смешения в поперечной тракту газа плоскости, где выходы из насадков выполнены в форме ковшей и обращены в сторону выхода из энергетической установки, позволяет перед запуском или неудачном запуске установки гарантированно вентилировать внутренний контур двигателя, свободной турбины и теплофикационного агрегата полезной нагрузки без холодной прокрутки двигателя пусковой системой, что повышает пожаробезопасность установки и ее ресурс.

Размещение модулей установки по отдельным контейнерам, оптимизированным по железнодорожным габаритам, позволяет:

- размещать установку не только стационарно, но и на железнодорожных энергопоездах, плавсредствах, колесных и гусеничных тягачах, что делает ее мобильной и доступной в обслуживании;

- собирать, обкатывать и испытывать каждый модуль установки в своем контейнере, а всю установку в сборе в заводских условиях, что сокращает время монтажа и ввода в строй установки на месте использования, снижает стоимость сборки и наладки, повышает качество изготовления и увеличивает ресурс ее работы;

- оперативно проводить плановый и капитальный ремонт установки в заводских условиях заменой отдельных модулей, что увеличивает ее ресурс и время непрерывной работы;

- обеспечивать работу всех агрегатов, систем и обслуживающего персонала в любых климатических условиях, что также увеличивает надежность и ресурс работы установки.

Размещение основного агрегата полезной нагрузки в дополнительном контейнере, установленном непосредственно за выхлопным устройством свободной турбины повернутом на 90° относительно ее продольной оси на единой горизонтальной базе с основным контейнером, где продольные оси двигателя, свободной турбины и основного агрегата полезной нагрузки соосны, позволяет сократить длину трансмиссии и количество ее опор, что также увеличивает ресурс работы установки.

Это также сокращает общую базу для размещения двигателя, свободной турбины и основного агрегата полезной нагрузки.

Кроме того, поворот выхлопного устройства перпендикулярно к продольной оси свободной турбины и закрепление его поворотно относительно ее на раме основного контейнера позволяет монтировать сопряжение между установкой и дополнительным теплофикационным агрегатом под любым углом и на разных уровнях в плоскости, перпендикулярной оси свободной турбины.

Выполнение основного агрегата полезной нагрузки, например, в виде электрогенератора или нагнетателя природного газа позволяет преобразовать в механическую работу на валу агрегата до 30% энергии сгоревшего топлива, что также повышает общий кпд установки.

Выполнение затурбинного диффузора кольцевым из двух усеченных конусов с вершинами, обращенными в сторону свободной турбины, с поперечным косым срезом на выходе, обращенным в сторону выхлопа и подвижно закрепленным на силовой раме основного контейнера, жестко скрепленным с поворотным выхлопным устройством, размещенным частично внутри последнего и длиной от 0,9 до 1,4 от своего входного наружного диаметра, где точки пересечения с продольной осью свободной турбины перпендикулярной к ней оси выхлопного устройства и поперечной плоскости косого среза на выходе наружного конуса совпадают с допуском плюс-минус 20 миллиметров, полууглы наружного и внутреннего конусов относительно продольной оси свободной турбины составляют соответственно от 10 до 12° и от 5 до 7°, а острый угол наклона к продольной оси свободной турбины плоскости косого среза на выходе наружного конуса диффузора составляет от 78 до 80°, позволяет уменьшить потери давления газовоздушного потока в тракте и обеспечить коэффициент гидравлического сопротивления, %: от 40 до 50, что повышает кпд установки.

Следует отметить, что внутренний конус диффузора является наружным тепловым экраном для защиты трансмиссии привода основного агрегата полезной нагрузки от нагретого проточного тракта свободной турбины и силовым экраном для защиты частей свободной турбины от разрушений в случае аварии трансмиссии.

Снабжение стенок основного контейнера в плоскости, перпендикулярной продольной оси двигателя в зоне расположения камеры сгорания и турбины двигателя, а также свободной турбины силовым поясом бронезащиты, позволяет обеспечить безопасную эксплуатацию установки снаружи контейнера и удобство обслуживания внутри контейнера.

Размещение входа воздухозаборного устройства двигателя в воздухоприемной камере, установка на входе в воздухозаборное устройство защитной сетки и выполнение его входной кромки по лемнискате предохраняет двигатель от попадания внутрь посторонних предметов и снижает потери давления воздуха на входе из-за максимального приближения его течения к течению потока из неограниченного пространства с минимальным сопротивлением, что также повышает кпд установки.

Снабжение двигателя масляной системой, которая содержит магистраль нагнетания масла к трущимся элементам, снабженную на входе датчиком температуры, магистрали откачки масла от трущихся элементов, а также магистраль суфлирования полостей трущихся элементов, где магистрали откачки имеют отводы от передней опоры компрессора, коробки приводных агрегатов, опоры турбины и задней опоры компрессора, снабженные на выходе датчиками температуры и стружкосигнализаторами, установка в отводах масла от передней опоры компрессора и коробки приводных агрегатов дополнительно за стружкосигнализаторами смотровых окон, где за смотровыми окнами отвод масла от передней опоры компрессора на выходе через регулирующий кран и эжектор подключен к отводу масла из коробки агрегатов, подключение магистрали суфлирования на входе к коробке приводных агрегатов, а на выходе - через термоциклонный маслоуловитель к электростатическому маслоуловителю позволяет проводить анализ загрязнения масла через стружкосигнализаторы при работе установки, повысить степень очистки отработавшего масла перед нагнетанием его в двигатель, уменьшить выбросы масловоздушной смеси из системы суфлирования двигателя в атмосферу и потери масла в двигателе до 0,01% от общего объема прокачки масла в системе, что повышает ресурс двигателя и улучшает экологические показатели установки.

Снабжение свободной турбины масляной системой, которая содержит магистрали нагнетания масла к трущимся элементам и откачки масла от трущихся элементов, а также магистрали подкачки и суфлирования полостей трущихся элементов, где магистраль нагнетания масла подключена гидравлически выходом к промежуточному расходному маслобаку, установленному на корпусе свободной турбины, а входом через теплообменник и байпасный блок, состоящий из двух фильтров с двумя синхронизированными переключателем отсечными кранами - к выходу нагнетающего масляного насоса, размещенного в коробке приводов свободной турбины и приводимого от ее вала, а магистраль суфлирования снабжена датчиком температуры, подключена на входе к приводному от свободной турбины маслоуловителю, установленному также в ее коробке приводов, а на выходе - к маслоуловителю электростатического типа через магистраль суфлирования масляных полостей двигателя после термоциклонного маслоуловителя, установленного в ней, позволяет также повысить степень очистки масла перед нагнетанием его в свободную турбину, уменьшить выбросы масловоздушной смеси в атмосферу, сократить потери масла в свободной турбине и улучшить экологические показатели установки. Кроме того, введение в магистраль нагнетания масла свободной турбины байпасного блока из двух фильтров с двумя синхронизированными переключателем отсечными кранами обеспечивает работу магистрали по линии одного из двух фильтров, не останавливая работы установки. Это позволяет по регламенту чаще проводить осмотр, чистку или замену любого фильтра блока, что также повышает степень очистки масла и продляет ресурс работы свободной турбины.

Подключение маслонапорной станции гидравлически к магистралям нагнетания и откачки масла, а также суфлирования масляных полостей двигателя и магистралям подкачивания масла и суфлирования масляных полостей свободной турбины, которая содержит общий для двигателя и свободной турбины основной расходный маслобак, магистраль для нагнетания масла в двигатель, включающую байпасный блок основного и резервного нагнетающих масляных электронасосов, подключенный гидравлически на входе через отсечные краны к основному расходному маслобаку, а на выходе - также через отсечные краны, байпасный теплообменник и байпасный блок, состоящий из двух фильтров с двумя синхронизированными переключателем отсечными кранами к нагнетательной магистрали двигателя, магистраль для подкачивания масла в свободную турбину, включающую масляный электронасос, подключенный гидравлически на входе через отсечной кран к основному расходному маслобаку, а на выходе через фильтр и отсечной кран - к промежуточному расходному маслобаку свободной турбины, магистраль для откачки масла из двигателя, подключенную на выходе к основному расходному маслобаку, а на входе через водомасляный теплообменник, отсечной кран, фильтр, общий сливной коллектор, обратные клапаны, регулирующие краны, блок автономных электронасосов, отсечные краны и фильтры - к маслосистеме двигателя, причем блок автономных электронасосов включает один резервный насос и три основных, где каждый основной насос подключен соответственно к отводам магистрали откачки масла из коробки приводных агрегатов, опоры турбины и задней опоры компрессора двигателя, а резервный насос через отсечные краны подключен байпасно, выборочно также к одному из отводов масла от двигателя, при этом сливы масла из термоциклонного и электростатического маслоуловителей магистралей суфлирования масляных полостей двигателя и свободной турбины автономно также подключены к основному расходному маслобаку позволяет обеспечить надежное снабжение всех потребителей установки маслом, дополнительно повысить степень очистки масла, термостатировать масло до требуемого уровня температур перед подачей его в двигатель и свободную турбину, уменьшить вредные выбросы в атмосферу и дублировать за счет резервирования снабжение маслом всех потребителей энергетической установки и откачку масла из двигателя, что увеличивает ресурс работы и улучшает экологические показатели установки.

Снабжение основного расходного маслобака наклонным дном и приямком со сливным штуцером в нижней части позволяет собирать тяжелые новообразованные в масле фракции и стружку в одном определенном месте и удалять их из маслосистемы, а также проводить отбор масла для анализа, что также увеличивает ресурс установки.

Выполнение пусковой системы энергетической установки с разными стартерами определяется типами используемых газотурбинных двигателей и ее оптимизацией для конкретных условий работы.

Таким образом, за счет использования в энергетической установке воздухоприемной камеры, дополнительного агрегата полезной нагрузки, системы управления и других систем, автономной маслонапорной станции и размещения двигателя, свободной турбины, маслонапорной станции и других систем в отдельных контейнерах, профилировании диффузора и выхлопного устройства свободной турбины и модернизации масляных систем двигателя и свободной турбины решены поставленные в изобретении задачи:

- повышен кпд энергетической установки до 30%;

- повышен ресурс работы установки до 100000 часов;

- в установке возможно использование газотурбинных двигателей различных типов;

- повышена экологическая безопасность работы установки;

- повышены надежность стартовой готовности включения установки в работу и безопасность ее эксплуатации с разной категорией производств.

Настоящее изобретение будет более понятно после рассмотрения последующего подробного описания примера конструкции и работы газотурбинной энергетической установки со ссылкой на чертежи, представленные на фиг.1...3.

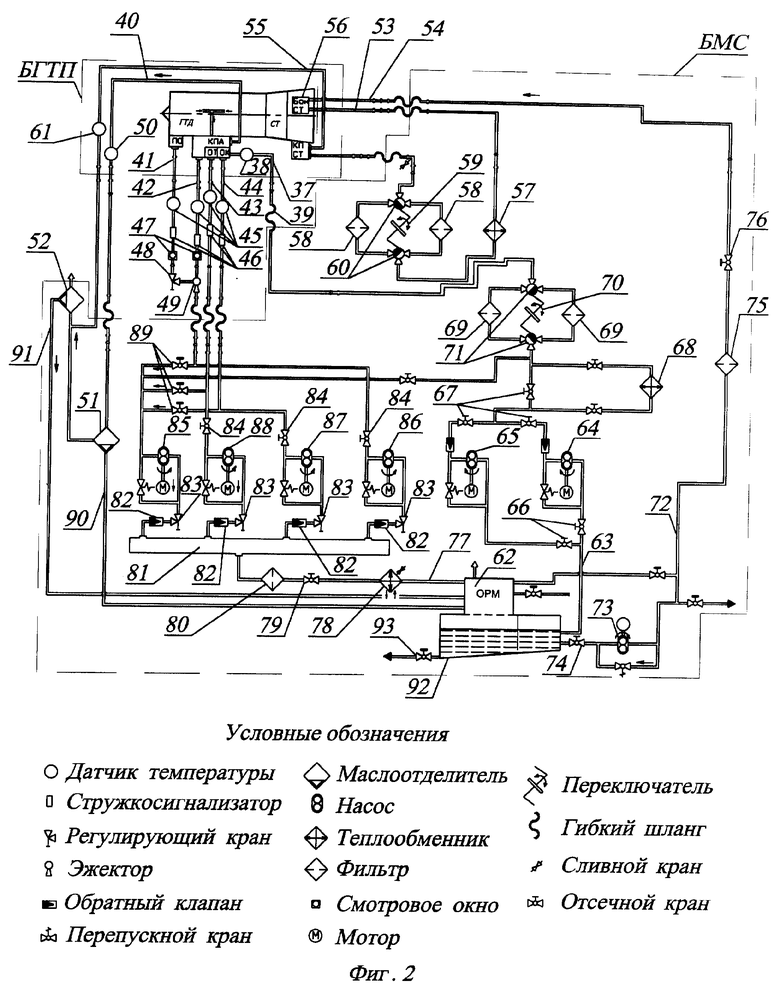

На фиг.1 представлен общий вид газотурбинного двигателя, свободной турбины и основного агрегата полезной нагрузки установки в контейнерах.

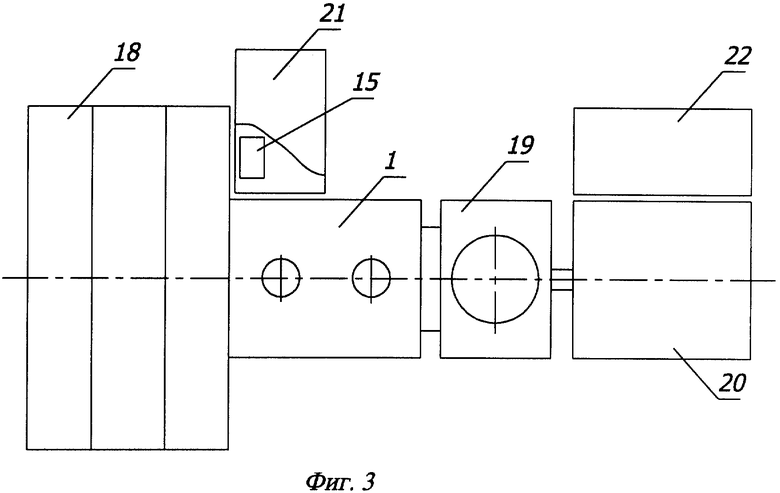

На фиг.2 - общая схема маслосистемы энергетической установки.

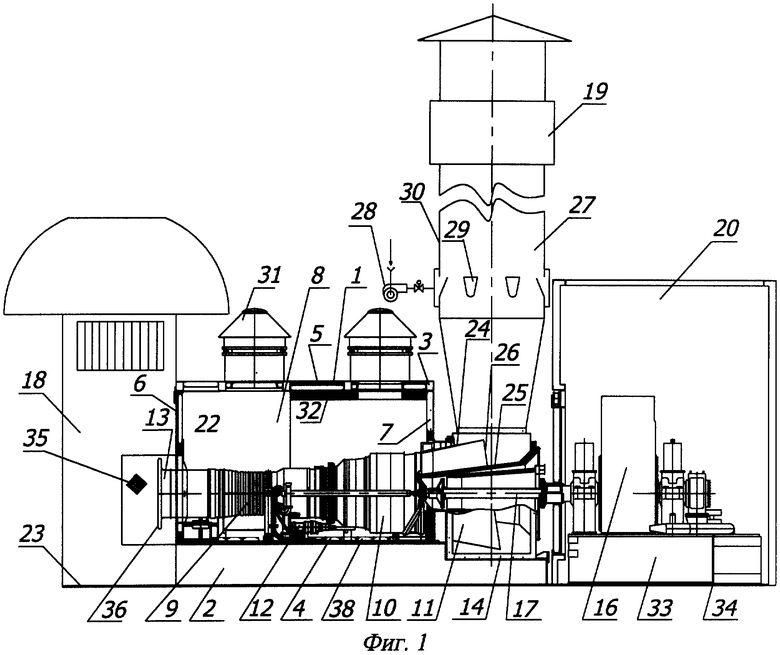

На фиг.3 - пример общего расположения контейнеров установки в плане.

Газотурбинная энергетическая установка (ГТУ), представленная на фиг.1...3, содержит (см. фиг.1) контейнер 1, состоящий из силовой рамы 2, каркаса 3 с полом 4, крышей 5, торцевых стенок 6 с теплозащитной обшивкой 7, образующих полость 8. В полости 8 на раме 2 размещены газотурбинный двигатель (ГТД) 9, газодинамически связанная с ним свободная силовая турбина (СТ) 10, ее затурбинный диффузор 11 и пусковая система 12 ГТД 9. Для обеспечения монтажных и демонтажных работ внутри контейнера 1 установлены монорельс и ручная таль, которая может перемещаться вдоль всего контейнера (не показаны). Снаружи контейнера 1 установлены воздухозаборное 13 и выхлопное 14 устройства, соединенные соответственно с двигателем 9 и свободной турбиной 10. Газотурбинный двигатель 9, свободная турбина 10 с диффузором 11, воздухозаборное 13 и выхлопное 14 устройства, размещенные в основном контейнере 1, образуют блок-контейнер газотурбинного привода (БГТП). Энергетическая установка также содержит автономную маслонапорную станцию 15 (см. фиг.2), основной агрегат полезной нагрузки 16 (электрогенератор), подключенный к свободной турбине 10 посредством трансмиссии 17, воздухоприемную камеру 18 с воздухоочистительным устройством (не показано), дополнительный теплофикационный агрегат полезной нагрузки 19, систему управления энергетической установкой (не показана), устройство принудительной вентиляции внутренней полости 8 контейнера 1 и систему продувки газовоздушного тракта двигателя 9, свободной турбины 10 и дополнительного теплофикационного агрегата полезной нагрузки 19. Основной агрегат полезной нагрузки 16, автономная маслонапорная станция 15 и система управления энергетической установкой установлены (см. фиг.3) соответственно в дополнительных контейнерах 20, 21 и 22 такой же конструкции, как и основной контейнер 1. Маслонапорная станция 15, установленная в контейнер 21, образует блок-контейнер маслосистемы (БМС). Дополнительный контейнер 20 размещения основного агрегата полезной нагрузки 16 расположен со стороны выхлопного устройства 14 свободной турбины 10. Дополнительный теплофикационный агрегат полезной нагрузки 19 газодинамически связан с выхлопным устройством 14 свободной турбины 10 и выполнен, например, в виде теплообменника-утилизатора для выработки пара или горячей воды, разрабатываемого и изготавливаемого другими организациями. Газотурбинная энергетическая установка по проекту устанавливается в непосредственной близости от дополнительного теплофикационного агрегата полезной нагрузки 19. Воздухоприемная камера 18 пристыкована к торцевой стенке 6 основного контейнера 1 со стороны воздухозаборного устройства 13 двигателя 9, вход которого размещен в последней над ее полом 23. Выхлопное устройство 14 свободной турбины 10 расположено на противоположной торцевой стенке 6 контейнера 1 в промежутке между ним и дополнительным контейнером 20 размещения основного агрегата полезной нагрузки 16.

Основной агрегат полезной нагрузки 16 выполнен в виде электрогенератора, а может быть выполнен, например, в виде нагнетателя природного газа или другого агрегата, к которому требуется подводить механическую работу на валу, что определяется запросами потребителей. Он разрабатывается и изготавливается другими организациями, и его конструкция тоже здесь не рассматривается.

Дополнительный теплофикационный агрегат полезной нагрузки 19 выполнен в виде теплообменника-утилизатора или другого агрегата, к которому требуется подводить тепловую энергию горячих газов, что также определяется запросами потребителей.

Выхлопное устройство 14 за торцевой стенкой 6 основного контейнера 1 выполнено с поворотом по потоку перпендикулярно продольной оси свободной турбины 10 и закреплено поворотно относительно нее на раме 2 основного контейнера 1. Это позволяет подключать установку к потребителю тепловой энергии с любой стороны от продольной оси свободной турбины 10 на разных уровнях с меньшим числом поворотов выхлопного трубопровода, а значит и с меньшими тепловыми потерями.

Затурбинный диффузор 11 выполнен кольцевым из двух усеченных конусов 24, 25 с вершинами, обращенными в сторону свободной турбины 10, и имеет поперечный косой срез 26 на выходе наружного конуса 24 со стороны повернутого на 90° выхлопного устройства 14 и подвижно закреплен на силовой раме 2 основного контейнера 1. Плоскость косого среза 26 наружного конуса 24 обращена в сторону выхода выхлопного устройства 14. Диффузор 11 жестко скреплен с выхлопным устройством 14, размещен частично внутри последнего и имеет длину, составляющую от 0,9 до 1,4 от своего входного наружного диаметра.

Точки пересечения с продольной осью свободной турбины 10 перпендикулярной к ней оси выхлопного устройства 14 и поперечной плоскости косого среза 26 на выходе наружного конуса 24 совпадают с допуском плюс-минус 20 миллиметров.

Внутренний конус 25 кольцевого диффузора 11 является наружным экраном трансмиссии 17 привода основного агрегата полезной нагрузки 16.

Следует отметить, что

- полуугол наружного конуса 24 диффузора 11 относительно продольной оси свободной турбины 10 составляет от 10 до 12°;

- полуугол внутреннего конуса 25 диффузора 11 относительно продольной оси свободной турбины 10 составляет от 5 до 7°;

- острый угол наклона к продольной оси свободной турбины 10 плоскости косого среза 26 на выходе наружного конуса 24 диффузора 11 составляет от 78 до 80°.

Система продувки (см. фиг.1) газовоздушного тракта двигателя 9 и свободной турбины 10 содержит камеру смешения 27, встроенную в газовый тракт выхлопного устройства 14 после его поворота перпендикулярно продольной оси свободной турбины 10 перед дополнительным теплофикационным агрегатом полезной нагрузки 19, размещенный на камере смешения 27 нагнетательный электровентилятор 28 и подключенные к нему на выходе приточные насадки 29, расположенные в стенках 30 камеры смешения 27 в поперечной тракту газа плоскости. Выходы из насадков 29 выполнены в форме ковшей и обращены в сторону выхода из энергетической установки.

Устройство принудительной вентиляции (см. фиг.1) основного контейнера 1 содержит на его крыше 5 вытяжные электровентиляторы 31, которые сообщаются с его внутренней полостью 8 и систему отверстий (не показано), выполненных в полу 4 силовой рамы 2.

Основной контейнер 1 в плоскости, перпендикулярной продольной оси двигателя 9 в зоне расположения камеры сгорания и турбины двигателя, а также свободной турбины 10, снабжен силовым поясом бронезащиты 32.

Силовые рамы 2 и 33 основного контейнера 1 и дополнительного контейнера 20 основного агрегата полезной нагрузки 16 размещены на единой горизонтальной базе 34, а продольные оси валов двигателя 9, свободной турбины 10 и основного агрегата полезной нагрузки 16 соосны.

На входе воздухозаборного устройства 13 двигателя 9 установлена защитная сетка 35, а его входная кромка 36 выполнена по лемнискате.

Двигатель снабжен масляной системой (см. фиг.2), которая содержит магистраль нагнетания масла 37 к трущимся элементам, снабженную на выходе датчиком температуры 38 и на входе гибким проводом 39, магистрали откачки масла от трущихся элементов, а также магистраль суфлирования 40 полостей трущихся элементов, где магистрали откачки имеют соответственно отводы 41, 42, 43 и 44 масла от передней опоры (ПО) компрессора, коробки приводных агрегатов (КПА), опоры турбины (ОТ) и задней опоры (ЗО) компрессора. Отводы масла 41, 42, 43 и 44 снабжены на выходе датчиками температуры 45 и стружкосигнализаторами 46. В отводах масла 41 и 42 от передней опоры компрессора и коробки приводных агрегатов за стружкосигнализаторами 46 установлены смотровые окна 47, причем за смотровыми окнами 47 отвод масла 41 от передней опоры компрессора на выходе через регулирующий кран 48 и эжектор 49 подключен к отводу масла 42 от коробки приводных агрегатов. Магистраль суфлирования 40 снабжена датчиком температуры 50, подключена на входе к коробке приводных агрегатов, а на выходе через термоциклонный маслоуловитель 51 - к электростатическому маслоуловителю 52.

Свободная турбина 10 также снабжена масляной системой, которая содержит магистраль нагнетания масла 53 к трущимся элементам и магистраль откачки масла от трущихся элементов (не показано), а также магистраль подкачки масла 54 в бак 56 свободной турбины 10 (см. фиг.1) и магистраль суфлирования 55 масляных полостей трущихся элементов.

Магистраль нагнетания масла 53 в свободную турбину 10 подключена гидравлически выходом к промежуточному расходному баку (ПРБ) 56, установленному на корпусе свободной турбины 10, а входом через теплообменник 57 и байпасный блок, состоящий из двух полнопоточных фильтров 58 со степенью очистки 16-25 μк с двумя синхронизированными переключателем 59 отсечными кранами 60 - к выходу нагнетающего масляного насоса, размещенного в коробке приводов (КП СТ) свободной турбины 10 (не показано).

Магистраль суфлирования 55 масляных полостей трущихся элементов свободной турбины 10 снабжена датчиком температуры 61, подключена на входе к приводному от свободной турбины маслоуловителю, установленному также в ее коробке приводов (не показано), а на выходе - к маслоуловителю электростатического типа 52 через магистраль суфлирования масляных полостей 40 двигателя после термоциклонного маслоуловителя 51, установленного в ней.

Маслонапорная станция 15, установленная в контейнер 21, предназначена для подачи масла к подшипниковым узлам установки с последующей его откачкой из масляных полостей этих узлов и гидравлически подключена к магистралям нагнетания 37 и откачки с отводами 41, 42, 43 и 44 масла, а также магистрали суфлирования 40 масляных полостей двигателя 9 и магистралям подкачивания масла 54 и суфлирования 55 масляных полостей свободной турбины 10.

Маслонапорная станция 15 содержит общий для двигателя 9 и свободной турбины 10 основной расходный маслобак (ОРМ) 62, магистраль 63 для нагнетания масла в двигатель 9, включающую байпасный блок основного 64 и резервного 65 нагнетающих шестеренных масляных электронасосов, подключенный гидравлически на входе через отсечные краны 66 к основному расходному маслобаку 62, а на выходе также через отсечные краны 67, байпасный теплообменник 68 и байпасный блок, состоящий из двух полнопоточных фильтров 69 со степенью очистки 16-25 μк с двумя синхронизированными переключателем 70 отсечными кранами 71 - к нагнетательной магистрали 37 двигателя 9.

Маслонапорная станция 15 также содержит магистраль 72 для подкачивания масла в свободную турбину 10, включающую масляный шестеренный электронасос 73, подключенный гидравлически на входе через отсечной кран 74 к основному расходному маслобаку 62, а на выходе через полнопоточный фильтр 75 со степенью очистки 16-25 μк и отсечной кран 76 - к магистрали 54 подкачивания масла в свободную турбину 10.

Маслонапорная станция 15, кроме того, содержит магистраль 77 для откачки масла из двигателя 9, подключенную на выходе к основному расходному маслобаку 62, а на входе через водомасляный теплообменник 78, отсечной кран 79, фильтр 80, общий сливной коллектор 81, обратные клапаны 82, регулирующие краны 83, блок автономных электронасосов, отсечные краны 84 - к системе откачки масла двигателя 9. Блок автономных шестеренных электронасосов включает один резервный насос 85 и три основных насоса 86, 87 и 88. Каждый основной насос подключен соответственно к отводам 42, 43 и 44 магистрали откачки масла двигателя 9 из коробки приводных агрегатов, опоры турбины и задней опоры компрессора. Резервный насос 85 через отсечные краны 89 подключен байпасно, выборочно также к одному из отводов 42, 43 или 44 магистрали откачки масла из двигателя 9. Сливы 90, 91 масла из соответственно термоциклоного 51 и электростатического 52 маслоуловителей магистралей суфлирования 40 и 55 двигателя 9 и свободной турбины 10 автономно также подключены к основному расходному маслобаку 62.

Основной расходный маслобак 62 снабжен наклонным дном и приямком 92 в его нижней части со сливным штуцером 93.

Конструкция стружкосигнализаторов и маслоуловителей в данной заявке не рассматривается, так как они разрабатываются и изготавливаются сторонними организациями. Стружкосигнализаторы представляют собой нормально разомкнутые электрические контакты, замыкаемые токопроводящими и магнитопроводящими загрязнениями, содержащимися в масле. Один из контактов является постоянным магнитом. Геометрическая форма и взаимное расположение контактов, а также место установки выбираются исходя из обеспечения максимального улавливания мелкой металлической стружки благодаря задерживанию крупных неметаллических частиц фильтром до контактов. Для обслуживания стружкосигнализатора без останова агрегата он оснащен байпасной магистралью.

Термоциклонный маслоуловитель представляет собой цилиндрический сосуд с тангенциальными каналами для ввода внутрь и закрутки потока масляных паров. Стенки сосуда охлаждаются водой для улучшения конденсации паров масла.

Электростатический маслоуловитель работает по принципу электростатического осаждения масляного тумана и состоит из гидрофильтра, ионизационной кассеты на напряжение 12000 вольт, коллекторной кассеты на потенциал 6000 вольт, вентилятора для прососа масляного тумана через фильтр.

Пусковая система 12 газотурбинного двигателя 9 может содержать стартеры разных типов: электростартер, воздушный турбостартер, систему непосредственной подачи сжатого воздуха на рабочие лопатки турбины компрессора двигателя, турбокомпрессорный стартер или гидростартер, что определяется типом выбранного газотурбинного двигателя и условиями работы энергетической установки.

Конструкция газотурбинной энергетической установки может иметь два исполнения, каждое из которых предназначено для работы на жидком топливе, либо на природном газе.

Расположение воздухоприемной камеры 18, основного контейнера 1 и контейнера 20 основного агрегата полезной нагрузки 16 относительно друг друга (см. фиг.3) конструктивно однозначно, а контейнеров 21 и 22 - произвольное, что определяется удобством обслуживания.

Газотурбинная энергетическая установка (см. фиг.1...3) работает следующим образом.

Запуск установки выполняется в следующей последовательности:

- проверяется готовность всех систем к пуску;

- открываются защитные жалюзи (не показано) на входе воздуха в приемную камеру 18 и выходе газа в атмосферу за дополнительным теплофикационным агрегатом полезной нагрузки 19 и закрываются имеющиеся на приемной камере 18 и контейнерах 1, 20, 21 и 22 различные технологические люки, окна, двери и ворота;

- продувается газовоздушный тракт двигателя 9, свободной турбины 10, диффузора 11, выхлопного устройства 14 и дополнительного агрегата теплофикационой нагрузки 19 путем включения нагнетательного вентилятора 28 и подачи воздуха в газовоздушный тракт установки через ковши 29, установленные на камере смешения 27;

- продувается внутренняя полость 8 контейнера 1 путем включения вытяжных электровентиляторов 31, размещенных на крыше 5, и всасывания воздуха через отверстия (не показано) в полу 4 контейнера 1;

- включается водяное охлаждение теплообменников 57, 68 и 78 маслонапорной станции 15;

- включаются электронасосы подачи 64 и 73 и откачки масла 86, 87 и 88 маслосистем двигателя 9 и свободной турбины 10;

- в случае отказа электронасоса подачи масла 64 включается резервный насос 65, а в случае отказа одного из насосов 86, 87 или 88 включается резервный насос 85;

- включается пусковая система 12 двигателя 9, а после раскрутки его роторов до заданного уровня оборотов - системы зажигания и подачи топлива в камеру сгорания.

При запуске двигателя 9 воздух из атмосферы через открытый вход воздухоприемной камеры 18, воздухоочистительное устройство (не показано), установленное в ней, и защитную сетку 35 поступает на вход воздухозаборного устройства 13, а далее в компрессор и камеру сгорания двигателя 9, образуя с топливом горючую смесь, воспламеняемую системой зажигания. После запуска продукты сгорания поступают, совершая работу, на рабочие лопатки турбины двигателя 9, а далее - лопатки свободной турбины 10. Ротор свободной турбины 10 (не показано) через трансмиссию 17 вращает электрогенератор 16. После свободной турбины 10 газ поступает в диффузор 11 и выхлопное устройство 14 и, поворачиваясь в них на 90 градусов на косом срезе 26 на выходе наружного конуса 24 диффузора 11, движется через камеру смешения 27 к дополнительному теплофикационному агрегату полезной нагрузки 19 тепла горячих газов, а, пройдя его и отдав ему значительное количество тепла, поступает в атмосферу.

После выхода двигателя 9 на режим малого газа электрогенератор 16 включается в электрическую сеть, а затем двигатель 9 выводится на установившийся режим работы.

Если по какой-либо причине в камере сгорания двигателя 9 не произойдет разжигание топливной смеси, то выключаются системы подачи топлива и зажигания, вновь включается система продувки газовоздушного тракта, а затем опять повторяется запуск двигателя в установленной последовательности.

Выключение установки осуществляется в следующем порядке:

- двигатель 9 выводится на режим малого газа;

- электрогенератор 16 отключается от электрической сети;

- отключается подача топлива в камеру сгорания двигателя 9;

- продувается газовоздушный тракт от двигателя 9 до дополнительного теплофикационного агрегата полезной нагрузки 19;

- продувается внутренняя полость 8 контейнера 1;

- выключаются электронасосы 64, 86, 87 и 88 и, при необходимости, резервные насосы 65, 85;

- выключается водяное охлаждение теплообмеников 57, 68 и 78;

- выключаются все остальные системы обеспечения работы станции.

Разработанные сторонними организациями стружкосигнализатор, термоциклонный и электростатический маслоуловители работают следующим образом.

Стружкосигнализатор устанавливается в магистраль отвода масла от подшипника, байпасный маслопровод перекрывается краном, масло протекает через фильтр, улавливающий крупные частицы, затем проходит мимо контактов, подключенных к источнику постоянного тока и сигнальному извещателю. Магнитопроводящие частицы притягиваются постоянным магнитом и при достижении определенного количества замыкают контакты, сигнализируя об этом. Для очистки контактов и фильтра от частиц и их анализа открывается кран на байпасе, закрываются отсечные краны на входе и выходе стружкосигнализатора и демонстрируется контактная группа.

Термоциклонный маслоуловитель работает как центрифуга-сепаратор, отбрасывающий капли масла на стенки сосуда, охлаждаемые водой. Масло со стенок сосуда стекает в маслобак.

Электростатический маслоуловитель ионизирует масляный туман в электрическом поле высокого напряжения и улавливает заряженные частицы масла электромагнитом. Масляный туман просасывается через маслоуловитель с помощью вентилятора, а уловленные капли масла стекают в маслобак.

Предлагаемое изобретение обеспечивает надежное многолетнее обеспечение потребителей механической, электрической и тепловой энергией с хорошими энергетическими и экологическим показателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОТУРБИННАЯ ЭНЕРГОУСТАНОВКА | 2005 |

|

RU2293195C2 |

| МАСЛОСИСТЕМА ЭНЕРГЕТИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2013 |

|

RU2535518C1 |

| МАСЛОСТАНЦИЯ СТАЦИОНАРНОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2017 |

|

RU2657925C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ СО СВОБОДНОЙ ТУРБИНОЙ | 2004 |

|

RU2277175C1 |

| УСТАНОВКА ДЛЯ ПНЕВМАТИЧЕСКИХ ИСПЫТАНИЙ ТРУБОПРОВОДА И СПОСОБ ПНЕВМАТИЧЕСКИХ ИСПЫТАНИЙ ТРУБОПРОВОДА (ВАРИАНТЫ) | 2008 |

|

RU2380609C1 |

| МАСЛОСИСТЕМА ЭНЕРГЕТИЧЕСКОЙ ГАЗОТУРБИННОЙ УСТАНОВКИ | 2011 |

|

RU2480600C1 |

| ПАРОГЕНЕРИРУЮЩАЯ УСТАНОВКА | 2010 |

|

RU2466285C2 |

| МАСЛОБАК | 2011 |

|

RU2456462C1 |

| МАСЛОСИСТЕМА ГАЗОТУРБИННОЙ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 2019 |

|

RU2731826C1 |

| СИСТЕМА ИЗМЕРЕНИЯ ЧАСТОТЫ ВРАЩЕНИЯ РОТОРА ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2009 |

|

RU2416731C1 |

Газотурбинная энергетическая установка содержит контейнер, газотурбинный двигатель, газодинамически связанную с ним свободную силовую турбину, ее затурбинный диффузор, пусковую систему двигателя, воздухозаборное и выхлопное устройства, а также автономную маслонапорную станцию и агрегат полезной нагрузки. Контейнер состоит из силовой рамы, каркаса с полом, крыши и боковых стенок с теплозащитной обшивкой, образующих полость для размещения на раме газотурбинного двигателя. Снаружи контейнера установлены воздухозаборное и выхлопное устройства, соединенные соответственно с двигателем и свободной турбиной. Агрегат полезной нагрузки подключен к свободной турбине посредством трансмиссии. Установка содержит также воздухоприемную камеру с воздухоочистительным устройством на входе, дополнительный теплофикационный агрегат полезной нагрузки, систему управления энергетической установкой, устройство принудительной вентиляции внутренней полости контейнера и систему продувки газовоздушного тракта двигателя и силовой турбины. Основной агрегат полезной нагрузки, автономная маслонапорная станция и система управления установкой установлены в отдельных контейнерах такой же конструкции, как и основной контейнер. Дополнительный контейнер для размещения основного агрегата полезной нагрузки расположен со стороны выхлопного устройства свободной турбины. Дополнительный теплофикационный агрегат полезной нагрузки газодинамически связан с выхлопным устройством свободной турбины. Воздухоприемная камера пристыкована к торцевой стенке основного контейнера со стороны воздухозаборного устройства двигателя, вход которого размещен в последней над ее полом. Выхлопное устройство свободной турбины расположено на противоположной торцевой стенке основного контейнера в промежутке между ним и контейнером для размещения основного агрегата полезной нагрузки. Изобретение позволяет повысить коэффициент полезного действия, ресурс работы установки и ее экологическую безопасность, а также позволяет использовать различные типы газотурбинных двигателей. 24 з.п. ф-лы, 3 ил.

| ГАЗОТУРБИННАЯ СИЛОВАЯ УСТАНОВКА ДЛЯ ГАЗЛИФТНОЙ ДОБЫЧИ НЕФТИ | 1996 |

|

RU2124645C1 |

| МОДУЛЬНАЯ ПЕРЕДВИЖНАЯ ГАЗОТУРБИННАЯ ТЕПЛОФИКАЦИОННАЯ УСТАНОВКА И ЖАРОТРУБНЫЙ КОТЕЛ ДЛЯ НЕЕ | 2000 |

|

RU2171903C1 |

| ШУБЕНКО-ШУБИН Л.А | |||

| Газотурбинные установки | |||

| - М.: Машиностроение, 1976 | |||

| ГАЗОПЕРЕКАЧИВАЮЩАЯ СТАНЦИЯ | 2001 |

|

RU2208184C1 |

| СПОСОБ РЕКОНСТРУКЦИИ КОМПРЕССОРНОЙ СТАНЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2170369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОВОЙ И ЭЛЕКТРИЧЕСКОЙ ЭНЕРГИИ | 2000 |

|

RU2193677C2 |

| US 4598542 A, 08.07.1986 | |||

| МАШИНА ДЛЯ ИСПЫТАНИЯ НА АБРАЗИВНОЕ ИЗНАШИВАНИЕ | 2006 |

|

RU2328720C1 |

Авторы

Даты

2007-02-10—Публикация

2005-02-02—Подача