Настоящее изобретение относится к клапану, в частности к управляемому клапану. Клапан может приводиться в действие для открывания или закрывания потока текучей среды, проходящего через клапан. Предпочтительно, клапан является управляемым регулирующим клапаном, обеспечивающим вариативность между максимальным потоком и отсутствием потока при перепаде давлений в клапане (т.е. изменение расхода текучей среды, проходящей через клапан), например, по существу, непрерывное изменение сопротивления потоку между максимальным и минимальным.

Управляемые регулирующие клапаны, которые могут работать при любых режимах давления и разностях давлений при малых усилиях срабатывания, известны, например, из патентного документа СА 872106. Такие клапаны содержат наружный корпус, определяющий входное и выходное отверстия, а также внутренний корпус, вмещающий дроссель для ограничения потока текучей среды, проходящего по каналу для текучей среды через клапан. Дроссель приводится в действие с помощью приводного рычага снаружи от клапана или с помощью других средств, например электропривода (см., например, патентный документ US 2013/00689776). В любом случае, наружный и внутренний корпуса выполнены как одно целое за одну отливку. После выполнения отливки управляемый дроссель может быть введен через входное и/или выходное отверстие и закреплен внутри внутреннего корпуса. Привод обычно содержит поршень, выполненный с возможностью зацепления с поверхностью, определяющей канал для текучей среды, для блокирования канала для текучей среды. Поскольку поршень должен быть вставлен через одно из входного или выходного отверстий, часто требуется обеспечить вкладыш для уменьшения внутреннего диаметра выходного отверстия в наружном корпусе, чтобы поршень можно было вставить в наружный корпус через выходное отверстие. Вкладыш часто крепится в наружном корпусе на винтах. Такое устройство раскрыто в патентном документе US 2006/0202428, в котором вкладыш соединяется с дросселирующей гильзой, позволяющей клапану, по существу, непрерывно изменять степень ограничения потока текучей среды, проходящего по каналу для текучей среды.

В соответствии с настоящим изобретением предложен управляемый клапан, содержащий: наружный корпус; входной элемент наружного корпуса, определяющий входное отверстие; выходной элемент наружного корпуса, определяющий выходное отверстие, и внутренний корпусной элемент внутри наружного корпуса, предназначенный для размещения в нем управляемого дросселя для ограничения потока текучей среды, проходящего по каналу для текучей среды через клапан; причем внутренний корпусной элемент является выполненным отдельно от по меньшей мере одного из входного и выходного элементов.

Таким образом, в соответствии с настоящим изобретением, внутренний корпусной элемент является выполненным отдельно от наружного корпуса. Внутренний корпусной элемент, отдельный от наружного корпуса, означает, что при сборке клапана, внутренний корпус должен соединяться с входным и выходным элементами наружного корпуса. Однако такое устройство, несмотря на необходимость в дополнительных этапах сборки для размещения внутреннего корпуса в наружном, имеет некоторые преимущества, благодаря отдельному исполнению внутреннего корпусного элемента. Первое преимущество состоит в упрощении проверки механической целостности внутреннего корпуса и в упрощении осуществления на внутреннем корпусе таких этапов изготовления, как шлифование поверхностей, полировка, нанесение покрытий и т.д. Это обеспечивается тем, что доступ к внутреннему корпусу не осуществляется через входное или выходное отверстие наружного корпуса. Проверку всего наружного корпуса для определения его механической целостности/ присутствия или отсутствия дефектов также проще осуществить с помощью таких технологий, как проникновение красителя, радиография (для которой вокруг проверяемого объекта должно иметься свободное пространство) и магнитопорошковая дефектоскопия (при использовании магнитного материала). Все эти неразрушающие способы проверки требуют соответствующего доступа к проверяемой поверхности. Если внутренний корпус расположен снаружи от наружного, то осуществить это значительно проще. Дополнительное преимущество состоит в том, что дроссель может быть собран во внутреннем корпусе до вставления внутреннего корпуса в наружный, что значительно более удобно. В соответствии с некоторыми вариантами осуществления, уже не требуется вкладыш для уменьшения диаметра входного или выходного отверстия, как это раскрыто, например, в патентном документе US 2006/0202428. Это является предпочтительным, поскольку использование вкладыша может сделать уплотняющую поверхность (там, где клапан плотно прилегает к трубопроводу) неровной, делая поверхность клапана в том месте, где она должна плотно прилегать с прокладкой или металлическим уплотнением к соответствующему трубопроводу, потенциальным путем утечки в окружающую среду.

Еще одно преимущество настоящего изобретения состоит в том, что наружный и внутренний корпуса могут быть получены способами, отличными от литья. Например, по меньшей мере, некоторые элементы внутреннего или наружного корпуса могут быть изготовлены ковкой, например ковкой в закрытых штампах. Кроме того, преимущество конструкции клапана в соответствии с настоящим изобретением состоит в том, что она обеспечивает некоторую степень модульности, позволяя выбрать различные комбинации наружного и внутреннего корпусов в зависимости от необходимых характеристик клапана, таких как рабочее давление, максимальный расход и т.д.

Хотя внутренний и наружный корпуса можно отливать в одной цельной отливке, как это делалось раньше, это может быть затруднительно, поскольку оператор пытается выполнить отливку в отливке. Обычно это приводит к плохому пути подачи расплавленного металла к внутреннему корпусному элементу, делая его подверженным объемным дефектам. Таким образом, конструкция отливки является более сложной. Цельная конструкция не позволяет получить необходимый доступ для проверки поверхностей на клапанах с отверстием малого размера (50 мм или менее), а осмотр и ремонт клапанов с отверстиями большего размера (300 мм и более) делает чрезвычайно трудными и длительными из-за очень ограниченного доступа к области между наружной стенкой внутреннего корпуса и внутренней стенкой наружного. При обнаружении во время испытаний каких-либо дефектов во внутреннем корпусе (или внутренней поверхности наружного корпуса), эти дефекты труднее устранить, поскольку любое устранение дефектов должно осуществляться через входное или выходное отверстие наружного корпуса (например, путем сварки).

Разработка клапана с отдельными внутренним и наружным корпусами позволяет получить клапан модульной конструкции. Даже несмотря на увеличение числа составляющих частей, обеспечивается значительное снижение производственных расходов. Это происходит потому, что изготовление составляющих частей в виде отдельных компонентов позволяет изготовить эти компоненты способами ковки или литья, и без выполнения отливки в отливке ожидается уменьшение количества этапов механической обработки и последующих трудностей при устранении дефектов и осмотре изделия. Это обеспечивает значительное снижение стоимости единицы продукции за счет повышения механической целостности отливки благодаря практически полному исключению основной причины необходимости в устранении дефектов. Кроме того, благодаря такому более высокому качеству, части могут быть изготовлены в значительно более короткие сроки за счет этой технологии изготовления. Время производственного цикла при обычном литьевом изготовлении для существующей конструкции с уже существующим образцом составляет обычно от 24 до 40 недель. За счет исключения проблем технологичности изготовления с существующей конструкцией, литье или ковка могут быть осуществлены за 8-12 недель, что дает значительное обеспечивающее конкурентоспособность преимущество во времени производственного цикла с этапами в соответствии с изобретением.

В соответствии с одним из вариантов осуществления изобретения внутренний корпусной элемент является выполненным отдельно от входного и выходного элементов. Преимущество этого состоит в том, что входной и выходной элементы наружного корпуса являются отдельными от внутреннего корпусного элемента, так что внутренний корпусной элемент может быть подготовлен совершенно отдельно от входного и выходного элементов. Когда три этих элемента готовы для сборки, внутренний корпусной элемент и соединенный с ним дроссель не должен проходить через входное или выходное отверстие, образованное во входном и выходном элементах. Таким образом, входное и выходное отверстия, образованные входным и выходным элементами, могут иметь размеры и могут быть обработаны точно для использования в процессе изготовления, так что поверхность, определяющая входное и выходное отверстия, может являться одним целым с другими частями входного и выходного элементов (например, фланцев для соединения клапана с трубопроводом). Таким образом, во входном или выходном отверстии не требуется присутствие вкладыша, и на входном и/или выходном элементах легко выполнить плоскую (ровную) уплотняющую поверхность.

В соответствии с одним из вариантов осуществления, клапан дополнительно содержит центральный элемент наружного корпуса, расположенный между входным и выходными элементами. В соответствии с одним из вариантов осуществления, внутренний корпусной элемент соединен с центральным элементом наружного корпуса. Это позволяет упростить сборку, поскольку прикрепление внутреннего корпусного элемента только к центральному элементу, тогда как входной и/или выходной элементы отсутствуют, является более простым (поскольку нет необходимости проходить через входное или выходное отверстие). В соответствии с одним из вариантов осуществления, внутренний корпусной элемент выполнен как одно целое с центральным элементом наружного корпуса. Например, внутренний корпусной элемент и центральный элемент наружного корпуса могут быть отлиты или выкованы как один цельный элемент (отдельный от входного и выходного элементов наружного корпуса). Это уменьшает число этапов сборки, поскольку нет необходимости, например, в использовании винтовых крепежных средств для соединения внутреннего корпусного элемента с наружным. Один из способов сборки наружного корпуса состоит в том, чтобы обеспечить по меньшей мере два входных, выходных и центральных элемента с фланцами, сквозь которые проходят болты для соединения элементов друг с другом и получения наружного корпуса.

В соответствии с одним из вариантов осуществления, центральный элемент наружного корпуса выполнен как одно целое по меньшей мере с одним из входного и выходного элементов наружного корпуса. Это может быть предпочтительно тем, что клапан имеет меньше частей. Возможно, только входная или выходная сторона внутреннего корпуса требует действительно хорошего доступа, а доступ к другой из входной и выходной сторон внутреннего корпуса через входное и выходное отверстия может осуществляться для выполнения любой необходимой механической обработки, сборки, поиска дефектов и их устранения.

В соответствии с одним из вариантов осуществления, внутренний корпус является выполненным отдельно от элементов наружного корпуса. Это предпочтительно обеспечивает полный доступ к внутреннему корпусу для механической обработки, полировки, анализа дефектов, их устранения и сборки.

В соответствии с одним из вариантов осуществления между внутренним корпусным элементом и наружным корпусом проходит по меньшей мере одна перегородка, при этом внутренний корпусной элемент прикреплен к наружному корпусу с помощью по меньшей мере одной перегородки. Перегородка может быть выполнена как единое целое с одним или обоими из внутреннего корпусного элемента и наружного корпуса и поддерживает внутренний корпусной элемент в наружном корпусе.

В соответствии с одним из вариантов осуществления, канал для текучей среды в клапане проходит, по существу, в осевом направлении между входным и выходным отверстиями и, по существу, кольцеобразно вокруг внутреннего корпуса.

В соответствии с одним из вариантов осуществления, управляемый дроссель содержит поршень, выполненный с возможностью зацепления с частью внутренней поверхности наружного корпуса, определяющей канал для текучей среды, чтобы за счет этого блокировать канал для текучей среды. Таким образом, управляемый дроссель может быть приведен в действие для открывания или закрывания клапана. Предпочтительно, часть внутренней поверхности наружного корпуса образована материалом, составляющим одно целое с фланцем входного элемента для соединения клапана с трубопроводом. Это позволяет избежать необходимости во вкладыше и трудностей, которые он может повлечь, в частности, в отношении соблюдения точности размеров внутренней поверхности наружного корпуса и любой поверхности сопряжения наружного корпуса, сопряженной с трубопроводом, с которым соединен клапан.

В соответствии с одним из вариантов осуществления, клапан дополнительно содержит дросселирующую гильзу, имеющую вид трубки с множеством аксиально разнесенных сквозных отверстий в стенках трубки, причем поршень выполнен с возможностью поступательного аксиального перемещения в трубке, чтобы посредством этого изменять число сквозных отверстий, через которые может протекать жидкость, и таким образом изменять степень ограничения потока текучей среды, проходящего по каналу для текучей среды. Это позволяет использовать клапан как регулятор потока в том смысле, что степень ограничения потока текучей среды в клапане между включением и отключением может меняться, например, по существу, непрерывно и предпочтительно, по существу, линейно.

В соответствии с одним из вариантов осуществления, управляемый дроссель содержит поршневой шток, по меньшей мере частично размещаемый в корпусе поршня (корпус поршня может быть частью внутреннего корпуса или может быть выполнен с ним как одно целое). Предпочтительно, корпус поршня содержит уплотнение в канавке для плотного прижатия к поршневому штоку. Такое устройство является предпочтительным в ситуации, когда уплотнение соединено с поршневым штоком, и обеспечивает улучшенную уплотняющую способность (механическую целостность и износостойкость) в обмен на необходимость несколько увеличенной длины поршневого штока, поскольку в полностью перемещенном положении необходима поверхность, к которой прилегает уплотнение в поршневом штоке. Это особенно справедливо для тех случаев, когда поверхности поршневого штока специально подготовлены (например, подвергались поверхностному упрочнению, такому как лазерная наплавка твердым сплавом с последующим шлифованием) для действия в качестве опорной поверхности там, где уплотнения в канавках корпуса поршня контактируют с поршневым штоком.

В соответствии с одним из вариантов осуществления, корпус поршня выполнен как одно целое с внутренним корпусом. Это является предпочтительным, поскольку уменьшает число компонентов клапана. Это особенно подходит для случая, когда внутренний корпус является выполненным отдельно от элементов наружного корпуса.

Клапан в соответствии с настоящим изобретением может являться осевым клапаном. Клапан в соответствии с изобретением может являться клапаном, сбалансированным по давлению.

В соответствии с настоящим изобретением, предложен способ изготовления управляемого клапана, включающий в себя следующие этапы: обеспечение наружного корпуса, содержащего по меньшей мере входной элемент, определяющий входное отверстие, и выходной элемент, определяющий выходное отверстие; обеспечение внутреннего корпусного элемента, отдельного от входного и/или выходного элемента; установка управляемого дросселя для ограничения потока текучей среды, проходящего каналу для текучей среды через клапан во внутренний корпус; и установка внутреннего корпусного элемента с установленным в нем управляемым дросселем в наружный корпус.

Таким образом, внутренний корпус изготавливается на этапе, отдельном от этапа изготовления входного и выходного элементов наружного корпуса. Вследствие этого механическая обработка, полировка, поиск дефектов, их устранение на внутреннем корпусе и установка управляемого дросселя во внутренний корпус или на него осуществляются проще, благодаря разделению входного и выходного элементов и внутреннего корпуса, особенно в отношении доступа к различным поверхностям внутреннего корпуса.

Ниже настоящее изобретение будет раскрыто с помощью некоторых вариантов его осуществления, приведенных только в качестве примеров, и со ссылками на прилагаемые чертежи, на которых:

на фиг. 1 представлен покомпонентный вид в аксонометрии клапана в соответствии с первым вариантом осуществления настоящего изобретения;

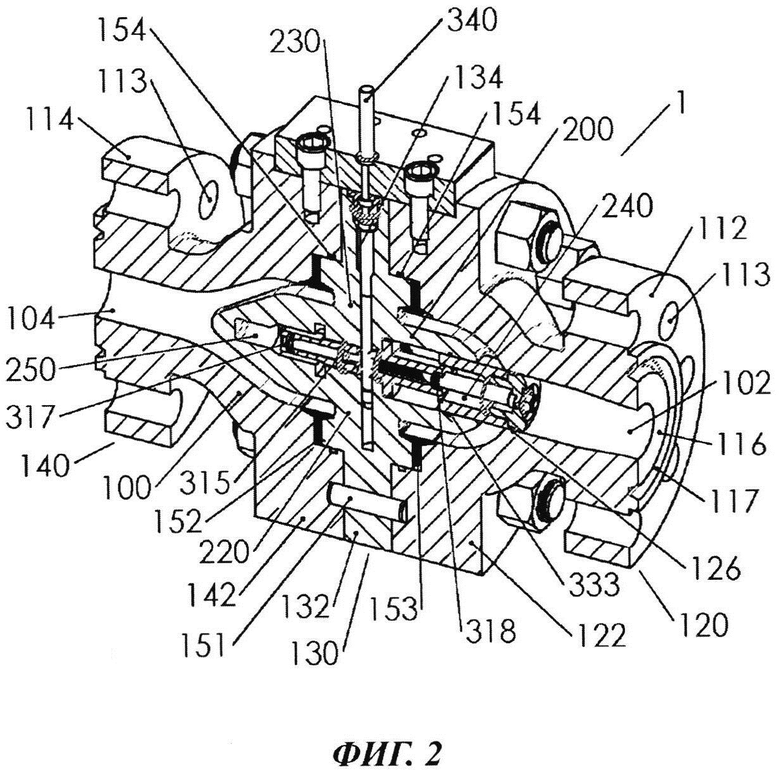

на фиг. 2 представлен частичный разрез в аксонометрии клапана в сборе по фиг. 1;

на фиг. 3 представлен разрез клапана по фиг. 1;

на фиг. 4 представлен вид в аксонометрии корпуса дроссельной заслонки;

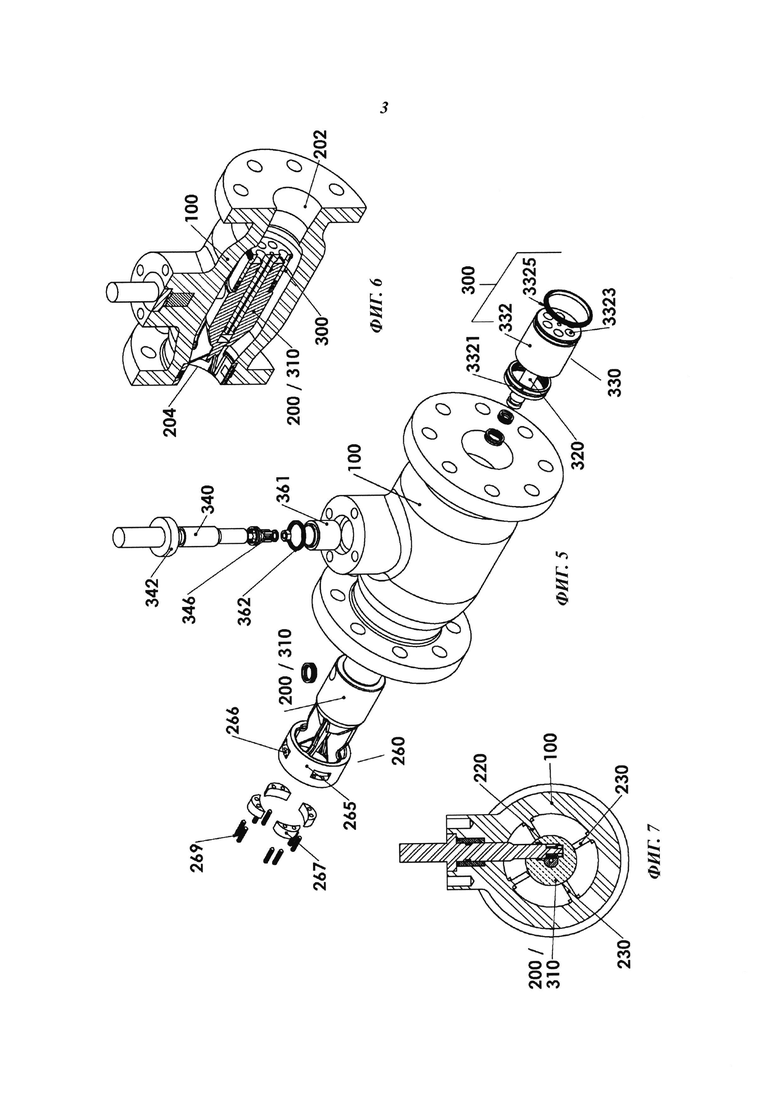

на фиг. 5 представлен покомпонентный вид в аксонометрии клапана в соответствии со вторым вариантом осуществления настоящего изобретения;

на фиг. 6 представлен частичный разрез в аксонометрии клапана в сборе по фиг. 5;

на фиг. 7 представлен разрез поперек осевого направления клапана по фиг. 5;

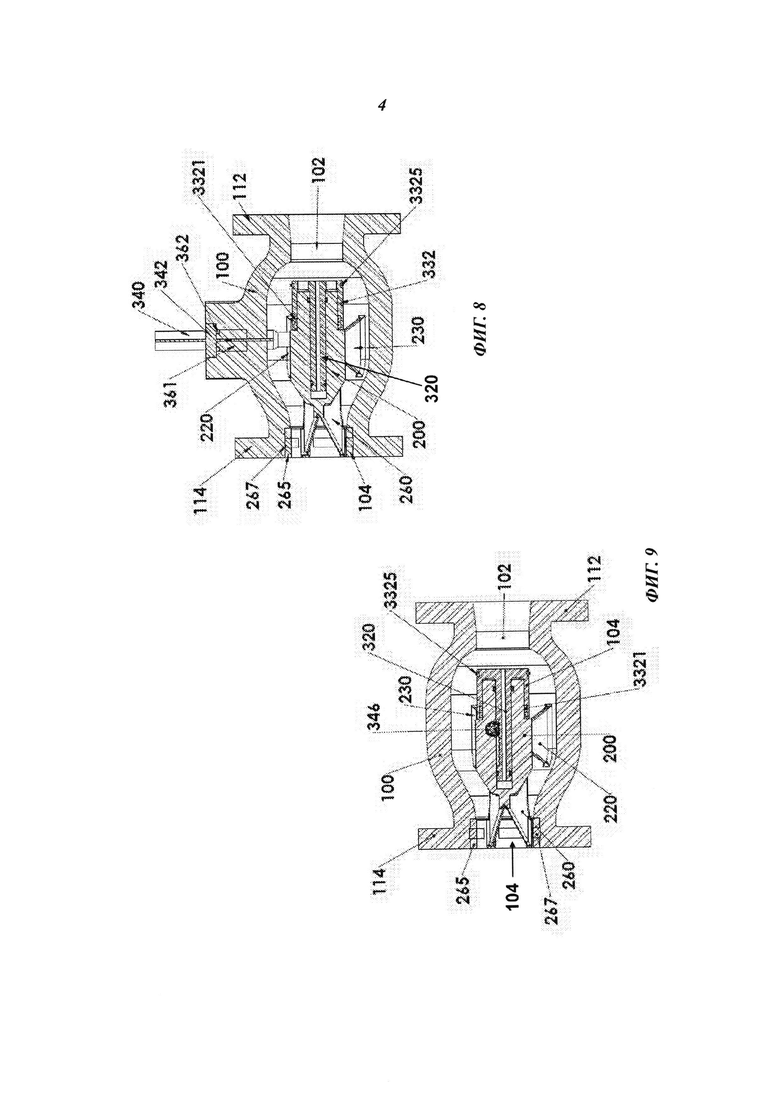

на фиг. 8 представлен разрез в вертикальной плоскости в осевом направлении клапана по фиг. 5;

на фиг. 9 представлен разрез в горизонтальной плоскости в осевом направлении клапана по фиг. 5;

Ниже будет раскрыт первый вариант осуществления изобретения со ссылками на фиг. 1-3.

Работа клапана 1 в соответствии с настоящим изобретением, по существу, аналогична работе клапанов, раскрытых в патентных документах СА 872106, US 2006/0202428 и US 2013/0068976. Эти патентные документы целиком включены в настоящий документ путем ссылки. Эти клапаны и клапан 1 в соответствии с изобретением выполнены таким образом, что как передняя, так и задняя поверхности (поверхности не параллельны осевому направлению) движущихся компонентов управляемого дросселя 300 для ограничения потока текучей среды, проходящего по каналу для текучей среды через клапан 1, сообщаются по текучей среде с жидкостью на стороне впуска. Таким образом, давления с каждой стороны движущихся компонентов равны, при этом для приведения в действие дросселя требуются малые усилия срабатывания. Клапаны могут применяться, например, в нефтяной или химической промышленности.

Ниже будет раскрыт первый вариант осуществления изобретения со ссылками на фиг. 1-3. Управляемый клапан 1 может иметь вид двухпозиционного клапана, как представлено на чертеже. Альтернативно, и в частности с добавлением дросселирующей гильзы 400, раскрытой в патентном документе GB 2054103, целиком включенном в настоящий документ путем ссылки, и которая будет подробно раскрыта ниже со ссылкой на фиг. 4, клапан может иметь вид клапана регулирования потока, в котором расход текучей среды, проходящей через клапан (или перепад давления в клапане), может изменяться, по существу, непрерывно. Теоретически это возможно и без дросселирующей гильзы 400, но дросселирующая гильза 400 обеспечивает выбор степени изменения потока с помощью положения поршня и/или перепада давления при осевом перемещении дросселя 300.

Клапан содержит наружный корпус 100, внутренний корпус 200 и дроссель 300.

Наружный корпус 100 содержит входной фланец 114 и выходной фланец 112. Входной и выходной фланцы 114, 112 содержат сквозные отверстия 113 (например 4 или более разнесенных по окружности вокруг фланца 114, 112) для болтов 115. Болты 115 проходят насквозь через сквозные отверстия во фланце трубопровода, с которым соединяется клапан 1. Контактные поверхности 116 на торцевых концах клапана 1 контактируют с соответствующей контактной поверхностью трубопровода, с которым соединяется клапан 1. Контактные поверхности 116 могут содержать канавку 117, предназначенную для установки в нее уплотнения (не показано). Контактные поверхности 116 могут содержать канавку 117, предназначенную для сваривания с прилегающим контактным трубопроводом, концом «подготовки под сварку» (не показан).

Корпус 100 определяет входное отверстие 104 и выходное отверстие 102 для потока текучей среды, проходящего в клапан и из него (хотя направление потока может быть обратным (клапан 1 является двусторонним клапаном)).

Наружный корпус 100 выполнен из входного элемента 140 и выходного элемента 120. Во входном и выходном элементах 140, 120 наружного корпуса 100 образованы входное отверстие 104 и выходное отверстие 102, соответственно. Кроме того, каждый из входного и выходного элементов 140, 120 содержит соответствующий фланец 114, 112 для соединения клапана 1 с трубопроводом.

Внутренний корпусной элемент 200 выполнен как компонент, отдельный от входного элемента 140 и выходного элемента 120 наружного корпуса 100. Эти три элемента 120, 140, 200 являются отдельными в том отношении, что они не выполнены как одно целое (не являются одним целым) и выполнены как отдельные компоненты, которые могут быть прикреплены друг к другу (и сняты, или соединены/разъединены).

Тот факт, что внутренний корпус 200 выполнен отдельно от входного и выходного элементов 140, 120 наружного корпуса 100, упрощает механическую обработку внутреннего корпуса 200, осмотр его на наличие дефектов и устранение дефектов. Это происходит благодаря наличию доступа к внутреннему корпусу 200 не через входное или выходное отверстие 104, 102. Кроме того, сборка управляемого дросселя 300 или его введение во внутренний корпус 200 не должны осуществляться через одно из этих отверстий 104, 102. Это упрощает сборку.

Наружный корпус 130 также содержит центральный элемент 134. Когда наружный корпус 100 находится в собранном состоянии, центральный элемент 134 образует центральную часть наружного корпуса 100 и расположен между входным и выходным элементами 140, 120. Каждый из входного, выходного и центрального элементов 120, 140, 130 содержит фланец 122, 142, 132 со сквозными отверстиями, совмещаемыми в собранном состоянии, при этом скрепляют наружный корпус 100 болты 150 (например по меньшей мере шесть разнесенных по окружности болтов). В сквозном отверстии фланца 132 центрального элемента 130 и в выемках фланцев 142, 122 входного и выходного элементов 140, 120 расположен установочный штифт 151. Установочный штифт 151 используется для выравнивания этих трех элементов 120, 130, 140. Болты 150 затягивают для получения наружного корпуса.

Между центральным элементом 130 и входным элементом 140 и между центральным элементом 130 и выходным элементом 120 могут находиться уплотнительные кольца 152, 153. Также может иметься резервное уплотнение 154. Таким образом, наружный корпус 100 определяет канал для текучей среды, проходящий через клапан 1 от входного отверстия 140 до выходного отверстия 120. Следует заметить, что текучая среда может проходить через клапан 1 в любом направлении, и в настоящем контексте термин «входное отверстие» можно понимать как «выходное отверстие» и наоборот. Нормальное направление потока - от входа 140 к выходу 120, но клапан также будет продолжать работать при изменении направления потока и уплотнения на обратное; при обратном направлении потока канал для текучей среды через клапан менее предпочтителен.

В соответствии с вариантом осуществления, представленным на фиг. 1-3, внутренний корпус 200 выполнен как одно целое с центральным элементом 130 наружного корпуса 100. Центральный элемент 130 и внутренний корпус 200 могут быть выполнены посредством литья или ковки или любым другим способом. После литья или ковки может осуществляться механическая обработка и/или полировка компонента. Поверхности, подвергающиеся механической обработке и/или полировке, обычно являются поверхностями, торцом упирающимися в другие компоненты клапана 1. Например, поверхности фланца 132, упирающиеся во фланцы 142, 122 входного и выходного элемента 140, 120, подвергаются механической обработке для обеспечения плоской поверхности и хорошего прилегания.

Внутренний корпус 200 соединяется с центральным элементом 130 по меньшей мере с помощью двух перегородок 220, 230. Может иметься только одна перегородка или более двух перегородок. Канал для текучей среды, проходящий через клапан 1, обеспечивает протекание текучей среды между внутренним корпусом 200 и внутренней поверхностью наружного корпуса 100 повсюду, кроме мест расположения перегородок 220, 230, проходящих между внутренним корпусом 200 и наружным корпусом 100. Таким образом, канал для текучей среды, проходящий через клапан, проходит, по существу, в осевом направлении (A-G на фиг. 3) между выходным и выходным отверстиями 102, 104 и имеет, по существу, кольцевое сечение вокруг внутреннего корпуса 200.

Хотя в соответствии с вариантом осуществления, представленным на фиг. 1-3 наружный корпус выполнен из трех элементов 120, 130, 140, а внутренний корпус 200 выполнен как одно целое с центральным элементом 130, возможны также другие конфигурации. Например, наружный корпус 100 может быть выполнен только из двух элементов (входного и выходного) с внутренним корпусом 200, соединенным только с одним из этих входного и выходного элементов. Например, входная наружная поверхность входной стороны внутреннего корпуса 200 обычно не требует особой механической обработки после литья или ковки. Следовательно, внутренний корпус 200 может быть выполнен как одно целое с входным элементом 140 с центральным элементом 130 или без него. Затем управляемый дроссель 300 можно легко вставить во внутренний корпус 200 (с выходной стороны) после любой механической обработки, полировки, поиска дефектов или их устранения. Эти этапы можно относительно легко осуществить с выходной стороны корпуса 200, поскольку эта сторона полностью доступна. Для осуществления поиска дефектов или их устранения, или машинной обработки с входной стороны корпуса 200 требуется доступ через входное отверстие 104. После сборки управляемого дросселя 300 и его соединения с внутренним корпусом 200, выходной элемент 120 (и любые другие промежуточные элементы, расположенные между входным и выходным элементами 140, 120), можно соединить с входным элементом 140. Другие конфигурации возможны постольку, поскольку внутренний корпус 200 отделен по меньшей мере от одного из входного и выходного элементов 140, 120. Таким образом, внутренний корпус 200 может быть более доступным, чем в том случае, когда внутренний и наружный корпуса 200, 100 отлиты как единый блок, как в уровне техники.

При изготовлении клапана 1 входной элемент 140 и выходной элемент 120 могут быть отлиты и/или выкованы отдельно. Затем, после отливки или ковки, осуществляется механическая обработка, полировка, поиск дефектов и их устранение. Внутренний корпусной элемент 200 изготавливается отдельно, например литьем или ковкой. В соответствии с вариантом осуществления, представленным на фиг. 1-3, внутренний корпусной элемент 200 отлит или выкован как одно целое с центральным элементом 130 наружного корпуса 100. После отливки или ковки внутреннего корпусного элемента 200 на нем (а также на центральном элементе 130 наружного корпуса 100) может выполняться любая механическая обработка, полировка, поиск дефектов и их устранение. Поскольку внутренний корпусной элемент 200 отделен от выходного и входного элементов 140, 120 наружного корпуса 100, доступ к внутреннему корпусному элементу 200, в частности к его входному и выходному концам, осуществляется просто. Управляемый дроссель 300 затем можно вставить во внутренний корпус 200 и закрепить в нем. Опять же, этот этап прост, поскольку доступ к входной стороне внутреннего корпусного элемента 200 не ограничен. Последний этап состоит в стягивании наружных корпусных элементов 120, 130, 140 и, соответственно, вставлении внутреннего корпусного элемента 200 в наружный корпус 100. Это последнее действие осуществляется путем вставления стяжных болтов 150 через фланцы 122, 132, 142 (после их выравнивания с установочным штифтом 151) и затяжки. Кольцевые уплотнения 152, 153 и резервные уплотнения 154 размещают между элементами 120, 130, 140 наружного корпуса 100 перед введением болтов 150.

Ниже будет раскрыт дроссель 300. Дроссель 300 содержит два главных подвижных компонента, а именно поршень 330 и поршневой шток 320. Поршень 330 выполнен с возможностью перемещения из положения, в котором он не взаимодействует (например, не соприкасается) с наружным корпусом 100, в положение, в котором он взаимодействует с наружным корпусом (как показано на фиг. 2). Поршень 330 взаимодействует с частью 126 внутренней поверхности наружного корпуса 100. Внутренняя поверхность наружного корпуса 100 определяет канал для текучей среды. Взаимодействуя с частью 126 этой поверхности, поршень 330 блокирует канал для текучей среды и, таким образом, закрывает клапан 1. Часть 126 внутренней поверхности наружного корпуса образована материалом, составляющим одно целое с входным элементом 140. В частности, материал составляет одно целое с материалом фланца 112, предназначенного для соединения входного элемента 140 с трубопроводом. Это возможно благодаря тому, что внутренний корпус 200 не соединен по меньшей мере с одним из входного и выходного элементов 140, 120 наружного корпуса 100. То есть, компоненты поршня не нужно вводить через входное отверстие 104 или выходное отверстие 102 при сборке, так что входное и выходное отверстия 104, 102 могут быть образованы поверхностями входного и выходного элементов 140, 120. В уровне техники это невозможно, и требуется использовать вкладыш на поверхности, определяющей входное отверстие 104, для обеспечения взаимодействия с поршнем, при этом входное отверстие, определяемое отливкой наружного корпуса, является достаточно большим для прохождения через него поршня. Это может создавать трудности, состоящие в том, что вкладыш и входной элемент 140 наружного корпуса 100 могут не образовывать абсолютно плоскую опорную поверхность 116.

Управляемый дроссель 300 также содержит поршневой шток 320. Поршневой шток 320 одним из своих концов соединен с поршнем 330. Поршневой шток 320 удерживается в корпусе 310 поршня, прикрепленном к внутреннему корпусному элементу 200. Корпус 310 поршня в варианте осуществления, представленном на фиг. 1-3, выполнен отдельно от внутреннего корпуса 200. Однако, это необязательно, и в соответствии с вариантом осуществления по фиг. 5-9, корпус 310 поршня может быть выполнен как одно целое с внутренним корпусным элементом 200.

Управляемый дроссель 300 может приводиться в действие механически любым способом, например поршневой шток 320 может перемещаться в осевом направлении клапана 1 (т.е. перемещаться поступательно) с помощью приводного штока 340. Приводной шток 340 имеет зубчатую поверхность (не показана), взаимодействующую с зубчатой поверхностью 322 поршневого штока. Когда приводной шток 340 перемещается вверх и вниз (как показано на чертежах), взаимодействие зубчатой поверхности приводного штока 340 с зубчатой поверхностью 322 поршневого штока 320 обеспечивает поступательное перемещение поршневого штока 320 и, следовательно, поршня 330 в осевом направлении для приведения в действие клапана 1.

Чтобы обеспечить работу управляемого дросселя 300 при высоких давлениях текучей среды и с малыми усилиями срабатывания, обе поверхности торцевых концов поршневого штока 320 и поршня 330 (т.е. основных подвижных компонентов) должны сообщаться по текучей среде с текучей средой на одной стороне клапана 1 при всех положениях поршня 330 (входной стороне в соответствии с представленными вариантами осуществления, но также возможны варианты с выходной стороной). Для этого имеется по меньшей мере одно сквозное отверстие во входной торцевой поверхности поршня 330, так что жидкость проходит через переднюю сторону поршня 330. По меньшей мере один проход (не показан) во внутреннем корпусе 200 обеспечивает соединение между входной полостью 250 (в которой расположен поршень 330 в полностью втянутом положении) и выходной полостью 240 на выходной стороне внутреннего корпуса 200, и в которой расположен входной торцевой конец поршневого штока 320. Входная внутренняя полость 250 и выходная внутренняя полость 240 могут быть выполнены любым способом, например при литье/ковке и/или при последующей механической обработке. По меньшей мере один проход может дополнительно или альтернативно проходить через поршневой шток 320, как показано на фиг. 6.

Поршень 330 содержит юбку 332 поршня. Юбка 332 поршня является трубчатой и плотно прижата к внутренней поверхности выходной полости 240 внутреннего корпуса 200. Уплотнения 333 расположены между входной полостью 250 и юбкой 332 поршня. Выходное уплотнение 335 поршня 330 является динамическим уплотнением, образованным между передним кольцевым концом юбки 332 поршня и головкой 337 поршня. Головка 337 поршня и юбка 332 поршня удерживаются вместе, например, болтами. Головка 335 поршня содержит сквозные отверстия, так что жидкость может протекать через нее. Когда динамическое уплотнение 335 упирается в часть 126 выходного элемента 120, образуется уплотнение. В этом положении текучая среда не может проходить между внутренней поверхностью выходного элемента 120 или между внутренним корпусом и юбкой 332 поршня (из-за уплотнения 333) и не может проходить иным образом через внутренний корпус 200 (хотя может проходить насквозь до верхней по потоку полости 250). Таким образом, поток текучей среды через клапан 1 заблокирован.

Корпус 310 поршня содержит фланец 312 со сквозными отверстиями. Болты 314 используются для соединения корпуса 310 поршня через фланец 312 с частью внутреннего корпуса 200. Как вариант, уплотнение 315 расположено между корпусом 310 поршня и внутренним корпусом 200. Корпус 310 поршня содержит на внутренней поверхности разнесенные по оси канавки, вмещающие уплотнение 317, 318, плотно прижатое к поршневому штоку 320. Наружная поверхность поршневого штока 320 таким образом плотно прижата к внутренней поверхности корпуса 310 поршня. Это предотвращает прохождение текучей среды между поршневым штоком 320 и корпусом 310 поршня и таким образом вытекания из клапана 1 через отверстие 134, выполненное в центральном элементе 130, в котором расположен приводной шток 340. Преимущество размещения канавки и уплотнения 317, 318 во внутренней поверхности корпуса 310 поршня, а не на наружной поверхности поршневого штока 320, состоит в том, что это обеспечивает улучшенные характеристики уплотнения в отношении увеличения его срока службы и работоспособности. В соответствии с одним из вариантов осуществления, поршневой шток 320 может быть подвергнут лазерному нанесению твердосплавного покрытия перед алмазным шлифованием поверхностей, контактирующих с уплотнениями 317, 318 при использовании. Это дополнительно увеличивает срок службы уплотнений 317, 318 и их работоспособность.

Для обеспечения герметичности и опоры для приводного штока 340 могут иметься дополнительные уплотнения и упор 138 для приводной рейки.

Для приведения в действие дросселя 300 приводной шток 340 вталкивают в клапан 1 или вытягивают из клапана 1. Это приводит к осевому перемещению поршневого штока 320, как раскрыто выше. По мере приближения поршня 330 к части 126 выходного элемента 120, в которую упирается выходное уплотнение 335 поршня 330, степень ограничения потока текучей среды, проходящего через клапан, повышается. Когда выходное уплотнение 335 поршня 330 прижимается к части 126 выходного элемента 120, клапан закрывается. Даже в закрытом положении, благодаря сквозным отверстиям в головке 335 поршня, текучая среда от выходной стороны проходит через юбку 332 поршня во внутреннюю полость 240 дросселя, выполненную во внутреннем корпусе 200. Таким образом давление текучей среды на входной и выходной стороне всех компонентов поршня 330 является одинаковым. Поскольку входная полость 250 сообщается по текучей среде с выходной полостью 240, давление на каждой из сторон поршневого штока 320 также является одинаковым. Вследствие этого, всякое усилие срабатывания, необходимое для перемещения поршневого штока 320 и поршня 330, является относительно малым даже при очень высоких входных давлениях текучей среды.

На фиг. 4 представлена дросселирующая гильза 400. Дросселирующая гильза 400 может быть расположена в клапане 1, так что поршень 330 перемещается аксиально внутри дросселирующей гильзы 400. Дросселирующая гильза 400 расположена в канале для текучей среды по потоку выше выходного отверстия 102 и по потоку ниже внутреннего корпуса 200. Дросселирующая гильза 400 имеет форму трубки. В стенках трубки 400 имеется множество аксиально разнесенных сквозных отверстий 410. Канал для текучей среды проходит через сквозные отверстия 410 в дросселирующей гильзе 400. При осевом поступательном перемещении поршня в трубке 400, большее или меньшее число сквозных отверстий оказывается закрытым поршневой юбкой 332. Поскольку изменяется число сквозных отверстий 410, закрытых поршневой юбкой 332, изменяется и площадь поперечного сечения канала для текучей среды через дросселирующую гильзу 400 и, следовательно, перепад давления или расхода текучей среды, проходящей через клапан 1. Таким образом, клапан 1 может изменять расход, по существу, непрерывно (или даже линейно) и является не просто двухпозиционным клапаном. Такой клапан называется регулирующим клапаном. Этот клапан является регулирующим клапаном осевого потока.

Далее будет раскрыт второй вариант осуществления изобретения. Второй вариант осуществления аналогичен первому варианту, за исключением того, что будет раскрыто ниже. Признаки одного варианта осуществления могут использоваться в другом варианте и наоборот.

В соответствии с вариантом осуществления по фиг. 5-9, наружный корпус 100 выполнен в виде цельной детали. Например, наружный корпус 100 может быть отлит как одно целое, включая входной элемент, выходной элемент и центральный элемент в соответствии с вариантом осуществления по фиг. 1-3. В соответствии с вариантом осуществления по фиг. 5-9, наружный корпус может состоять более чем из одного элемента, например из входного элемента, выходного элемента и центрального элемента, как показано на фиг. 1-3. В соответствии с вариантом осуществления по фиг. 5-9, внутренний корпус 200 является отдельным от входного и выходного элементов наружного корпуса, как и в соответствии с первым вариантом осуществления, и дополнительно отделен от центрального элемента в соответствии с первым вариантом осуществления. То есть, внутренний корпусной элемент 200 является отдельным или не выполнен как одно целое с наружным корпусом 100.

Внутренний корпус 200 выполнен с возможностью прикрепления или установки в наружном корпусе 100. От внутреннего корпуса 200 до противоположной внутренней поверхности наружного корпуса 100 или наоборот могут проходить перегородки. Эти перегородки могут контактировать с противоположной поверхностью и, как вариант, могут быть прикреплены к противоположной поверхности, например болтами. В соответствии с вариантом осуществления по фиг. 5, как лучше видно на фиг. 6, перегородки имеются только на входном конце внутреннего корпуса 200. На фиг. 8 и 9 такие перегородки 220, 230 представлены на центральной части внутреннего корпуса 200, а также на его входном конце.

В соответствии с вариантом осуществления по фиг. 5-9, на входном конце внутреннего корпуса 200 выполнен соединительный элемент 260. Для прикрепления соединительного элемента 260 к наружному корпусу 100 используют крепежные средства, таким образом закрепляя внутренний корпус 200 в наружном корпусе 100. Соединительный элемент 260 предназначен для предотвращения перемещения внутреннего корпуса 200 в осевом направлении относительно наружного корпуса 100 и для удерживания внутреннего корпуса 200 в правильном радиальном положении. Соединительный элемент 260 состоит из множества перегородок, проходящих радиально и аксиально от внутреннего корпуса 200 до наружного кольца 265. Наружное кольцо 265 имеет размер, позволяющий вставить его во входное отверстие 104 наружного корпуса 200. В сквозных отверстиях 266 в наружном кольце 265 и в канавках, выполненных во внутренней поверхности входного отверстия 104 наружного корпуса 100 (не показаны), расположено множество фиксирующих шпонок 267. Фиксирующие шпонки 267 удерживаются на месте запорными болтами 269

Внутренний корпус 200 вмещает управляемый дроссель 300, как и в первом варианте осуществления. Управляемый дроссель 300 содержит поршень 330 и поршневой шток 320, как и в первом варианте осуществления. В соответствии с вариантом осуществления по фиг. 5-9, корпус поршня выполнен как часть (т.е. как единое целое) внутреннего корпуса 200. То есть, поршневой шток 320 расположен в полости во внутреннем корпусе 200, при этом отдельного корпуса поршня нет. На чертежах управляемый дроссель 300 показан без корпуса поршня.

Клапан 1 в соответствии со вторым вариантом осуществления выполнен следующим образом. Наружный корпус 100 изготовлен, например литьем. Наружный корпус 100 может быть выполнен цельным или состоять из нескольких элементов, соединенных, например болтами. В этом случае, элементы могут быть не отлиты, а изготовлены ковкой. Внутренний корпус 200 выполнен отдельно от наружного корпуса 100. Внутренний корпус 200 может быть отлит или изготовлен ковкой. В соответствии с одним из предпочтительных вариантов осуществления, соединительный элемент 260 выполнен как одно целое с внутренним корпусом 200. Однако это необязательно, и соединительный элемент 260 может быть выполнен отдельно от внутреннего корпуса перед соединением, например с помощью винтов, с внутренним корпусом 200. Соединительный элемент 260 может быть выполнен цельным, например литьем или ковкой, или может быть собран из отдельных компонентов.

Перед установкой управляемого дросселя 300 в/ на внутреннем корпусе 200 внутренний корпус может быть подвергнут механической обработке, полировке, поиску дефектов и/или их устранению. После установки управляемого дросселя 300, управляемый дроссель и внутренний корпус 200 могут быть вставлены через входное отверстие 104 наружного корпуса 100 в наружный корпус 100. Затем внутренний корпус 200 может быть соединен с наружным корпусом 100 с помощью соединительного элемента 260, как раскрыто выше.

Таким образом, в соответствии со вторым вариантом осуществления, соединение между внутренним корпусом 200 и наружным корпусом 100 находится внутри внутреннего корпуса 100. Напротив, в соответствии с первым вариантом осуществления, соединение между элементами клапана, не являющимися единым целым, находится снаружи внутреннего корпуса 200 (а именно, с помощью фланцев 122, 132, 142). Однако оба варианта осуществления имеют то преимущество, что перед сборкой клапана 1 внутренний корпус 200 доступен для механической обработки, полировки, поиска дефектов, устранения дефектов и установки управляемого дросселя 300.

Управляемый дроссель 300 в соответствии со вторым вариантом осуществления отличается от первого варианта осуществления тем, что юбка 332 поршня расположена снаружи внутреннего корпуса 200 и окружает его. Выходное уплотнение 3321 выполнено между юбкой 332 поршня и внутренним корпусом 200. Канавки выполнены на внутренней поверхности юбки 332 поршня для размещения выходных уплотнений 3321. Таким образом предотвращается прохождение текучей среды с выходной стороны клапана 1, проходящей через сквозные отверстия 3323 в поверхности торцевого конца поршня 330, между внутренним корпусом 200 и юбкой 332 поршня. Проход (не показан) может быть обеспечен через внутренний корпус 200 к входному концу поршневого штока 320 для обеспечения балансировки давления поршневого штока 320 и/или, как показано на чертежах, проход от одного торцевого конца поршневого штока 320 до другого может проходить через сам поршневой шток 320. Наружная поверхность внутреннего корпуса 200, к которой прилегают уплотнения 3321, может быть покрыта металлической матрицей с лазерным покрытием карбида вольфрама перед алмазным шлифованием для обеспечения хорошей уплотняющей поверхности.

Выходное уплотнение 3325 для плотного прижатия к части 126 внутренней поверхности наружного корпуса 100 обеспечивается как и в первом варианте осуществления.

В соответствии со вторым вариантом осуществления, поршень 330 и поршневой шток 320 показаны в виде цельного блока, хотя это не обязательно. Поршень 330 и поршневой шток 320 (и корпус 310 поршня) могут быть аналогичны первому варианту осуществления.

В соответствии с вариантом осуществления по фиг. 5-9 приводной шток 340 перемещается не поступательно, а вращательно. Корпус 361 приводной рейки расположен в выемке в наружном корпусе 100. Уплотнение 362 упора и фланец 342 на приводном штоке завершают сборку. Зубчатая рейка 346 на приводном штоке входит во взаимодействие с рейкой (по фиг. 9) на стороне поршневого штока 320. Аналогичный механизм может, как вариант, использоваться в первом варианте осуществления, или механизм в соответствии с первым вариантом осуществления может использоваться во втором.

Таким образом, клапан является клапаном, сбалансированным по давлению, останавливающим или ограничивающим (или изменяющим) поток текучей среды с помощью уплотняющего поршня, сбалансированного по давлению. Клапан имеет внутренне сбалансированное давление, как раскрыто выше, в том смысле, что за пределами наружного корпуса 100 не имеется канала для текучей среды. Балансировку давления получают с помощью выходного давления текучей среды (или входного давления текучей среды), действующего на двух противоположных одинаковых площадях перемещения компонентов дросселя. Такая балансировка давления уменьшает усилия срабатывания даже при высоких входных давлениях.

В настоящем контексте, выражение «один элемент составляет одно целое с другим элементом» подразумевается, что один элемент выполнен как одно целое с другим элементом.

Отдельные компоненты клапанов раскрыты выше как соединенные с помощью крепежных средств, таких как болты 150 и 269. Однако это не является обязательным, и компоненты могут быть (по меньшей мере частично) соединены сваркой. Сварка может являться, например сваркой вольфрамовым электродом в среде инертного газа или лазерной сваркой, или другим видом сварки. В соответствии с первым вариантом осуществления, фланцы 122, 132, 142 могут быть сварены друг с другом. В соответствии со вторым вариантом осуществления, наружное кольцо 265 может быть приварено к внутренней стороне входного отверстия 104 наружного корпуса 200.

Настоящее изобретение относится к клапанам. Предпочтительно, клапан является управляемым регулирующим клапаном, обеспечивающим вариативность между максимальным потоком и отсутствием потока при перепаде давлений в клапане (т.е. изменение расхода текучей среды, проходящей через клапан), например, по существу, непрерывное изменение сопротивления потоку между максимальным и минимальным. Управляемый клапан, содержащий: наружный корпус; входной элемент наружного корпуса, определяющий входное отверстие; выходной элемент наружного корпуса, определяющий выходное отверстие; и внутренний корпусной элемент внутри наружного корпуса для вмещения управляемого дросселя для ограничения потока текучей среды, проходящего по каналу для текучей среды через клапан. Внутренний корпусной элемент является выполненным отдельно от по меньшей мере одного из входного и выходного элементов. Кроме того, клапан является сбалансированным по давлению. 3 н. и 21 з.п. ф-лы, 9 ил.

1. Управляемый клапан, содержащий:

наружный корпус;

входной элемент наружного корпуса, определяющий входное отверстие;

выходной элемент наружного корпуса, определяющий выходное отверстие; и

внутренний корпусной элемент внутри наружного корпуса, предназначенный для размещения в нем управляемого дросселя для ограничения потока текучей среды, проходящего по каналу для текучей среды через клапан,

причем внутренний корпусной элемент является выполненным отдельно от по меньшей мере одного из входного и выходного элементов,

при этом клапан является клапаном, сбалансированным по давлению.

2. Управляемый клапан по п. 1, в котором внутренний корпусной элемент является выполненным отдельно от входного и выходного элементов.

3. Управляемый клапан по п. 1 или 2, дополнительно содержащий центральный элемент наружного корпуса между входным и выходным элементами.

4. Управляемый клапан по п. 1 или 2, в котором по меньшей мере одна перегородка проходит между внутренним корпусным элементом и наружным корпусом, при этом внутренний корпусной элемент соединен с наружным корпусом с помощью по меньшей мере одной перегородки.

5. Управляемый клапан по п. 1 или 2, в котором канал для текучей среды проходит, по существу, в осевом направлении между входным и выходным отверстиями и имеет, по существу, кольцевое поперечное сечение вокруг внутреннего корпусного элемента.

6. Управляемый клапан по п. 1 или 2, в котором управляемый дроссель содержит поршень, выполненный с возможностью взаимодействия с частью внутренней поверхности наружного корпуса, определяющей канал для текучей среды, чтобы таким образом блокировать канал для текучей среды.

7. Управляемый клапан по п. 1 или 2, в котором управляемый дроссель содержит поршневой шток, по меньшей мере частично размещаемый в корпусе поршня.

8. Управляемый клапан по п. 7, в котором корпус поршня содержит уплотнение в канавке для плотного прижатия к поршневому штоку.

9. Управляемый клапан по п. 7, в котором корпус поршня выполнен как одно целое с внутренним корпусным элементом.

10. Управляемый клапан по любому из пп. 1, 2, 8, 9, в котором клапан является осевым клапаном.

11. Управляемый клапан по любому из пп. 1, 2, 8, 9, в котором передняя и задняя поверхности подвижных компонентов управляемого дросселя, имеющие одинаковую площадь, сообщаются по текучей среде с текучей средой на одной и той же стороне приводного клапана во всех положениях, чтобы давления на каждой стороне подвижных компонентов были равными.

12. Управляемый клапан по любому из пп. 1, 2, 8, 9, в котором управляемый дроссель содержит поршень, выполненный с возможностью взаимодействия с частью внутренней поверхности наружного корпуса, определяющей канал для текучей среды, чтобы таким образом блокировать канал для текучей среды, при этом по меньшей мере одно сквозное отверстие предусмотрено в передней выходной торцевой поверхности поршня, чтобы жидкость проходила через переднюю сторону поршня.

13. Управляемый клапан по любому из пп. 1, 2, 8, 9, в котором клапан является клапаном, внутренне сбалансированным по давлению.

14. Управляемый клапан по любому из пп. 1, 2, 8, 9, в котором клапан является клапаном с механическим приводом.

15. Управляемый клапан по любому из пп. 1, 2, 8, 9, в котором дроссель выполнен с возможностью его приведения в действие приводным штоком снаружи клапана.

16. Управляемый клапан по п. 15, в котором управляемый дроссель содержит поршневой шток, по меньшей мере частично размещаемый в корпусе поршня, при этом поршневой шток выполнен с возможностью перемещения в осевом направлении клапана с помощью приводного штока.

17. Управляемый клапан по п. 16, в котором приводной шток имеет зубчатую поверхность, выполненную с возможностью взаимодействия с зубчатой поверхностью поршневого штока.

18. Управляемый клапан по п. 15, в котором приводной шток выполнен с возможностью вращения.

19. Способ изготовления управляемого клапана, сбалансированного по давлению, включающий в себя следующие этапы:

обеспечение наружного корпуса, содержащего по меньшей мере входной элемент, определяющий входное отверстие, и выходной элемент, определяющий выходное отверстие;

обеспечение внутреннего корпусного элемента, отдельного от входного и/или выходного элемента;

установка управляемого дросселя для ограничения потока текучей среды, проходящего по каналу для текучей среды через клапан на внутренний корпусной элемент, и

установка внутреннего корпусного элемента с установленным управляемым дросселем в наружный корпус.

20. Способ по п. 19, в котором внутренний корпусной элемент прикрепляют к центральному элементу наружного корпуса.

21. Способ по п. 19 или 20, в котором установка внутреннего корпусного элемента в наружном корпусе включает в себя соединение вместе болтами элементов наружного корпуса.

22. Способ по п. 19 или 20, в котором установка внутреннего корпусного элемента в наружном корпусе включает в себя вставление внутреннего корпусного элемента и управляемого дросселя через одно из входного отверстия и выходного отверстия, а также применение крепежных средств для закрепления внутреннего корпусного элемента в наружном корпусе.

23. Способ по п. 19 или 20, в котором обеспечение наружного корпуса включает в себя литье или ковку входного элемента и литье или ковку выходного элемента, а обеспечение внутреннего корпусного элемента включает в себя литье или ковку внутреннего корпусного элемента на отдельном от литья или ковки входного или выходного элементов этапе.

24. Комплект частей для сборки управляемого клапана, содержащий:

наружный корпус;

входной элемент наружного корпуса, определяющий входное отверстие;

выходной элемент наружного корпуса, определяющий выходное отверстие, и

внутренний корпусной элемент, предназначенный для размещения в нем управляемого дросселя для ограничения потока текучей среды, проходящего по каналу для текучей среды через клапан внутри наружного корпуса;

причем внутренний корпусной элемент является выполненным отдельно от по меньшей мере одного из входного и выходного элементов,

при этом указанный клапан является клапаном, сбалансированным по давлению.

| ЗАПОРНО-РЕГУЛИРУЮЩИЙ КЛАПАН | 2004 |

|

RU2279599C1 |

| NL 8003279 A, 22.01.1981 | |||

| RU 77007 U1, 10.10.2008 | |||

| КЛАПАН РЕГУЛИРУЮЩИЙ С ОСЕВЫМ ПОТОКОМ ДЛЯ ОБЪЕКТОВ ЭНЕРГЕТИКИ | 2009 |

|

RU2455543C2 |

| GB 316386 A, 01.08.1929. | |||

Авторы

Даты

2018-05-11—Публикация

2014-10-02—Подача