Изобретение относится к оборудованию, предназначенному для комплектования скважин, а точнее к механизмам приведения в действие инструментов в нисходящих скважинах, для работы которых требуется применение рабочей жидкости под давлением.

Хорошо известно, что для многих устройств, предназначенных для нисходящих скважин, требуется источник энергии для приведения их в действие или перемещения из одного положения в другое в соответствии с той целью, для достижения которой служит устройство. Для управляемого с поверхности подповерхностного предохранительного клапана требуется гидравлическая и/или электрическая энергия, подводимая от источника, расположенного на поверхности. Установка пакера, который с обеспечением уплотнения крепят к колонне из производственных труб, требует наличия пробки в трубах и приложения к трубам давления либо наличия отдельного и возвращаемого в исходное положение "установочного инструмента", предназначенного для приведения в движение и установки пакера в трубах. Также может потребоваться гидравлическое приведение в действие золотниковых втулок или устройств в виде "боковых дверц". Любому специалисту средней квалификации в данной отрасли будет очевидно, что для применения в этом изобретении могут быть предназначены многие устройства нисходящих скважин, приведение в действие которых требует подвода энергии. Такие устройства могут представлять собой пакеры, например такие, которые раскрыты в патентах США №№5273109, 5311938, 5433269, перфорационное оборудование, например такое, которое раскрыто в патентах США №№5449039, 5513703 и 5505261, устройства для блокирования и разблокирования, например такие, которые раскрыты в патентах США №№5353877 и 5492173, клапаны, например такие, которые раскрыты в патентах США №№5394951 и 5503229, гравийные закладки, например такие, которые раскрыты в патентах США №№5531273 и 5597040, устройства для управления потоком или инструменты для проведения ремонта скважины, например такие, которые раскрыты в патентах США №№4429747 и 4434854, пробки или расширительные соединения такого типа, которые широко известны в этой отрасли.

Для каждого из этих хорошо известных устройств имеется определенный способ приведения в действие или приводной механизм, который объединен с инструментом и специфичен для него. Поэтому в прошлом для большинства из этих хорошо известных устройств требовался независимый источник энергии.

Техническим результатом настоящего изобретения является создание устройства, которое может создать один или несколько источников рабочей жидкости под давлением для нисходящей скважины, обеспечивающих возможность приведения в действие определенного количества инструментов, предназначенных для скважины, которое предназначено для решения различных задач, касающихся нисходящих скважин, при работе различными инструментами, является простым для возможности его восстановления в условиях месторождения и предназначено для постоянного размещения при комплектовании скважины и обеспечения при этом выполнения большого количества функций большим количеством инструментов, которые в ней расположены, управление которыми должен выполнять оператор посредством панели управления, находящейся на поверхности земли.

Этот технический результат достигается тем, что гидравлический распределитель содержит единственный подвод, соединенный с гидравлической линией управления, подающей рабочую жидкость под давлением, по меньшей мере, один основной отвод и, по меньшей мере, один вспомогательный отвод, клапан, занимающий первое положение, при котором ограничено давление рабочей жидкости, по меньшей мере, от одного основного отвода, и занимающий второе положение, при котором ограничено давление рабочей жидкости, по меньшей мере, от одного вспомогательного отвода, при этом клапан способен совершать перемещение между его первым положением и вторым положением посредством изменения давления рабочей жидкости.

Давление рабочей жидкости может управлять одним или несколькими гидравлическими устройствами.

Одно или несколько гидравлических устройств могут быть выбраны из золотниковых клапанов, шариковых клапанов, пакеров, клапанов для изоляции формации, клапанов для газлифта, стопоров, золотниковых втулок и гидравлических распределителей.

Гидравлический распределитель может быть расположен в стенке одного или нескольких гидравлических устройств.

Гидравлические устройства могут составлять часть колонны с инструментом.

Гидравлический распределитель может быть расположен в стенке колонны с инструментом.

Клапан способен перемещаться между его первым и вторым положением посредством втулки, реагирующей на давление рабочей жидкости.

Втулка способна перемещаться механически.

Гидравлический распределитель может дополнительно содержать индексаторный узел, имеющий возможность перемещения через большое количество положений для перемещения втулок.

Гидравлический распределитель может дополнительно содержать стопорный узел для фиксирующего зацепления с втулкой.

Указанный технический результат достигается тем, что гидравлический распределитель содержит единственное входное отверстие, предназначенное для подвода давления рабочей жидкости, одно или несколько первых выходных отверстий и одно или несколько вторых выходных отверстий, клапан, содержащий втулку, имеющую первое положение и второе положение и прикрепленную к клапану таким образом, что при ее нахождении в ее первом положении клапан способен ограничивать подачу давления рабочей жидкости к одному или нескольким первым выходным отверстиям, а при нахождении ее в ее втором положении клапан способен ограничивать подачу давления рабочей жидкости к одному или нескольким вторым выходным отверстиям, при этом втулка имеет возможность перемещения между ее первым положением и вторым положением посредством изменения давления рабочей жидкости.

Давление рабочей жидкости может управлять одним или несколькими гидравлическими устройствами.

Одно или несколько гидравлических устройств можно выбрать из золотниковых клапанов, шариковых клапанов, пакеров, клапанов для изоляции формации, клапанов для газлифта, стопоров, золотниковых втулок и гидравлических распределителей.

Гидравлический распределитель может быть расположен в стенке одного или нескольких гидравлических устройств.

Гидравлические устройства могут являться частью колонны с инструментом.

Гидравлический распределитель может быть расположен в стенке колонны с инструментом.

Втулка способна перемещаться механически.

Гидравлический распределитель может дополнительно содержать стопорный узел, гидравлически приводимый в действие для фиксирующего зацепления с втулкой.

Гидравлический распределитель может дополнительно содержать индексаторный узел для перемещения втулки.

Указанный технический результат достигается и тем, что гидравлический распределитель может содержать корпус, образующий подвод и множество отводов, клапан, расположенный в корпусе с возможностью перемещения, предназначенный для избирательного закрытия множества отводов, реагирующее на воздействие давления индексаторное устройство, подсоединенное к клапану и приспособленное требовать многократных изменений давления для перемещения клапана между открытым положением и закрытым положением.

Индексаторное устройство может иметь втулку, прикрепленную к клапану.

Индексаторное устройство может иметь стопорный узел для фиксирующего зацепления с втулкой.

Индексаторное устройство может иметь индексаторный узел для перемещения втулки.

Индексаторное устройство может являться приводимым в действие механически.

Указанный технический результат достигается и тем, что гидравлический распределитель содержит корпус, имеющий единственный подвод, подсоединенный к гидравлической линии управления и предназначенный для прохождения текучей среды под давлением из гидравлической линии управления, и, по меньшей мере, один отвод, клапан, установленный в корпусе с возможностью перемещения и предназначенный для избирательного закрытия, по меньшей мере, одного отвода для избирательного управления потоком рабочей жидкости под давлением из подвода, по меньшей мере, к одному отводу, индексаторное устройство, подсоединенное к клапану и приспособленное для управления положением клапана в ответ на воздействие изменения давления рабочей жидкости в единственном подводе.

По меньшей мере, один отвод может сообщаться с, по меньшей мере, одним или несколькими гидравлическими устройствами.

Одно или несколько гидравлических устройств могут быть выбраны из золотниковых клапанов, шариковых клапанов, пакеров, клапанов изоляции формации, клапанов для газлифта, золотниковых втулок и гидравлических распределителей.

Гидравлический распределитель может быть расположен в стенке одного или нескольких гидравлических устройств.

Гидравлические устройства могут являться частью колонны с инструментом.

Гидравлический распределитель может быть расположен в стенке колонны с инструментом.

Клапан может быть размещен с обеспечением возможности перемещения посредством втулки.

Втулка способна перемещаться посредством давления жидкости.

Втулка способна перемещаться механически.

Гидравлический распределитель может дополнительно содержать индексаторный узел, имеющий возможность перемещения через множество положений для перемещения втулки.

Гидравлический распределитель может дополнительно содержать стопорный узел для фиксирующего зацепления с втулкой.

Указанный технический результат достигается и тем, что система для распределения рабочей жидкости содержит гидравлическую линию управления, распределитель, имеющий единственный подвод, сообщающийся с гидравлической линией управления, по меньшей мере, два отвода и клапан, имеющий возможность перемещения в распределителе для управления потоком рабочей жидкости от подвода к, по меньшей мере, двум отводам и смещаемый в ответ на изменение давления рабочей жидкости в единственном подводе.

Клапан может быть приспособлен смещаться механически.

Указанный технический результат достигается и тем, что система для распределения рабочей жидкости содержит гидравлическую линию управления, первый распределитель, имеющий единственный подвод, по меньшей мере, один первый отвод и, по меньшей мере, один второй отвод, при этом единственный подвод сообщен с гидравлической линией управления для управления первым распределителем в ответ на изменение давления рабочей жидкости в единственном подводе, и, по меньшей мере, один первый отвод сообщен с первым гидравлическим устройством, второй распределитель, имеющий, по меньшей мере, один подвод, по меньшей мере, один первый отвод и, по меньшей мере, один второй отвод, при этом, по меньшей мере, один подвод сообщен с, по меньшей мере, одним вторым отводом первого распределителя, по меньшей мере, один первый отвод сообщен со вторым гидравлическим устройством, и, по меньшей мере, один второй отвод сообщен с третьим гидравлическим устройством.

Полностью понять настоящее изобретение можно будет из представленного ниже подробного описания предпочтительного варианта осуществления конструкции, а также из прилагаемых чертежей, которые носят лишь иллюстративный характер, не налагая на представленное изобретение каких-либо ограничений, и на которых изображено следующее:

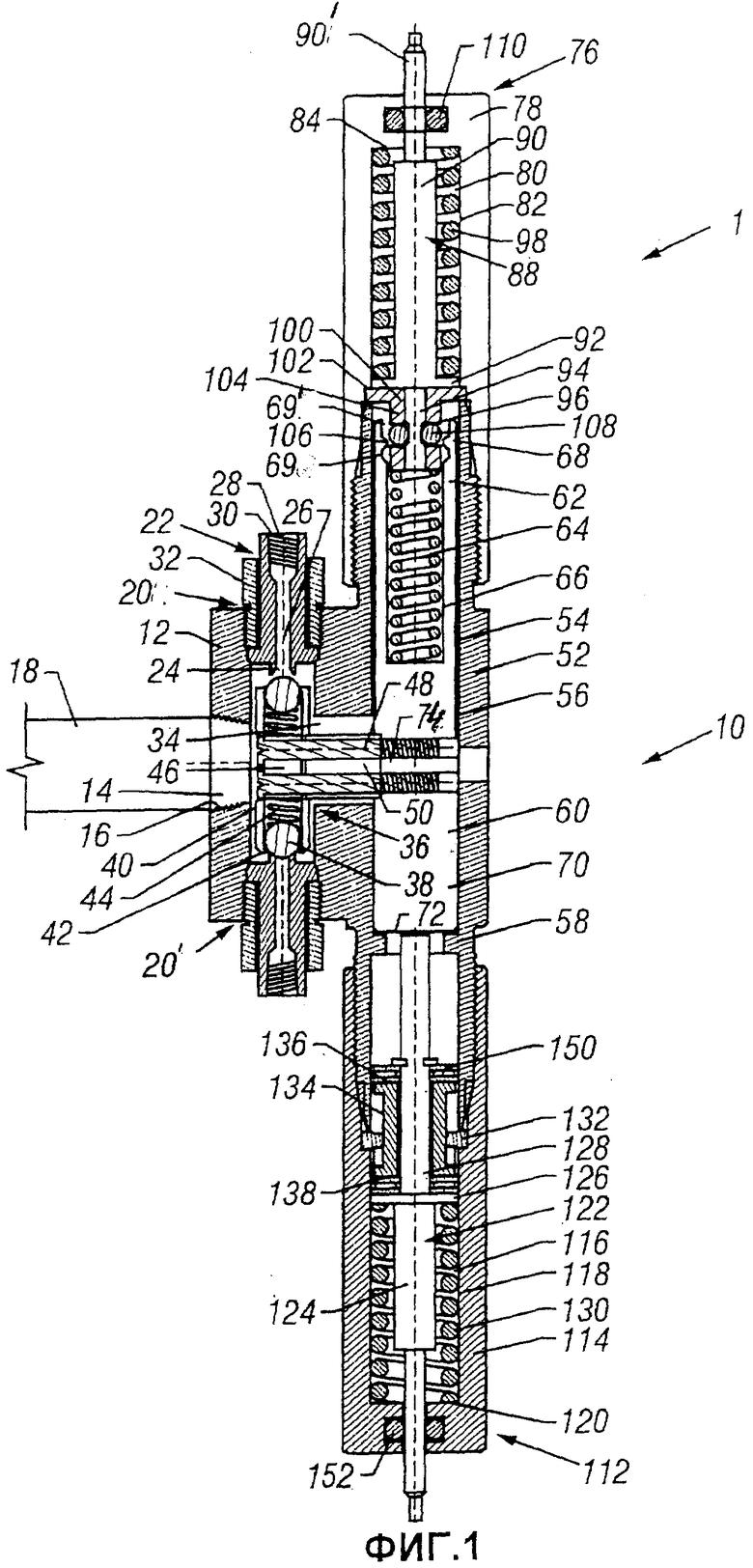

фиг.1 изображает вид в поперечном сечении варианта осуществления конструкции гидравлического распределителя согласно настоящему изобретению;

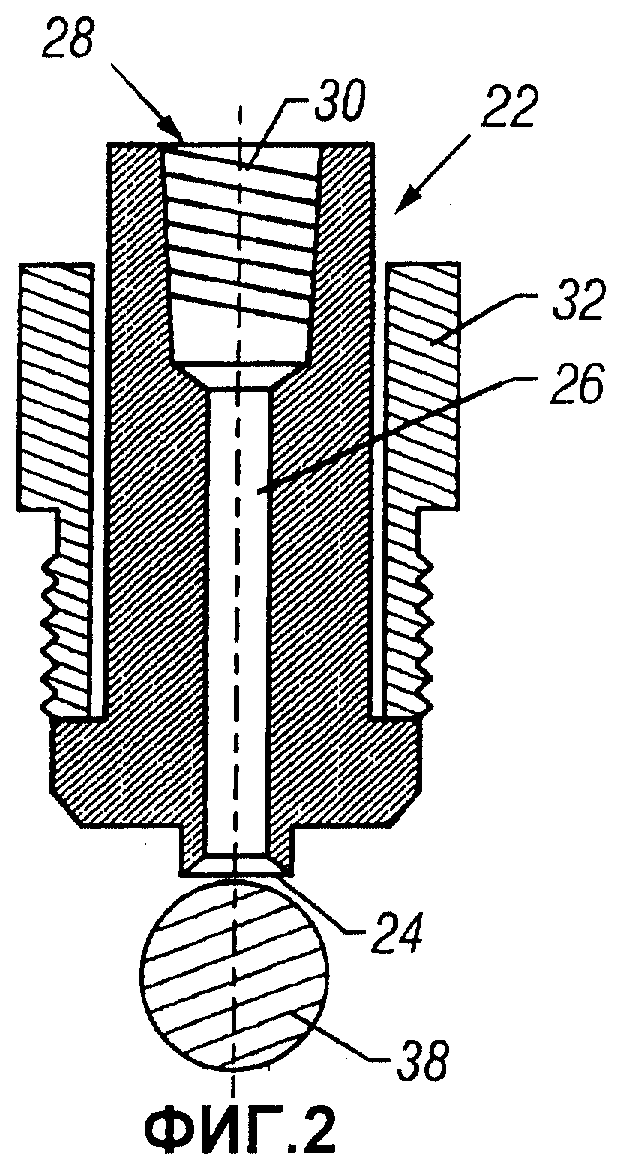

фиг.2 - вид в поперечном сечении посадочного элемента и уплотняющей гайки в варианте осуществления конструкции гидравлического распределителя;

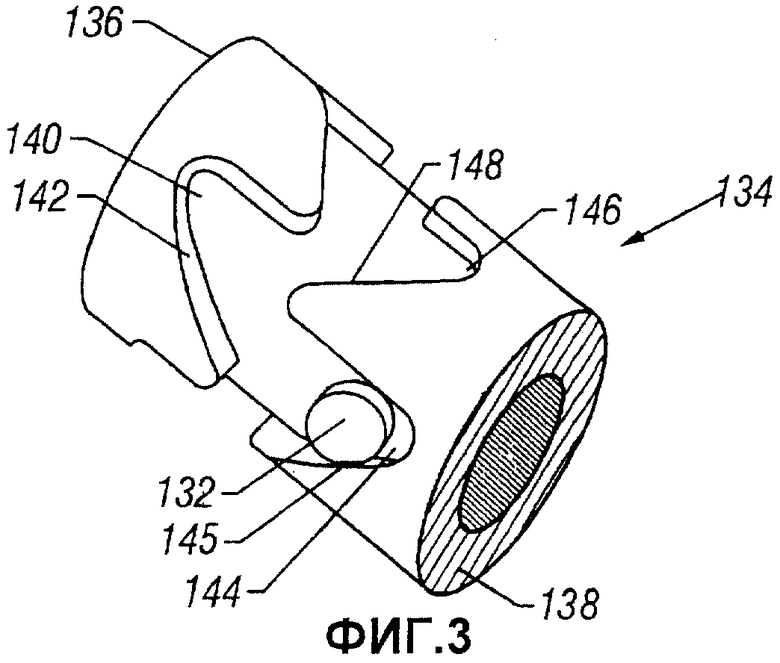

фиг.3 - вид в перспективе варианта конструкции индексаторной втулки согласно настоящему изобретению в ее самом нижнем положении;

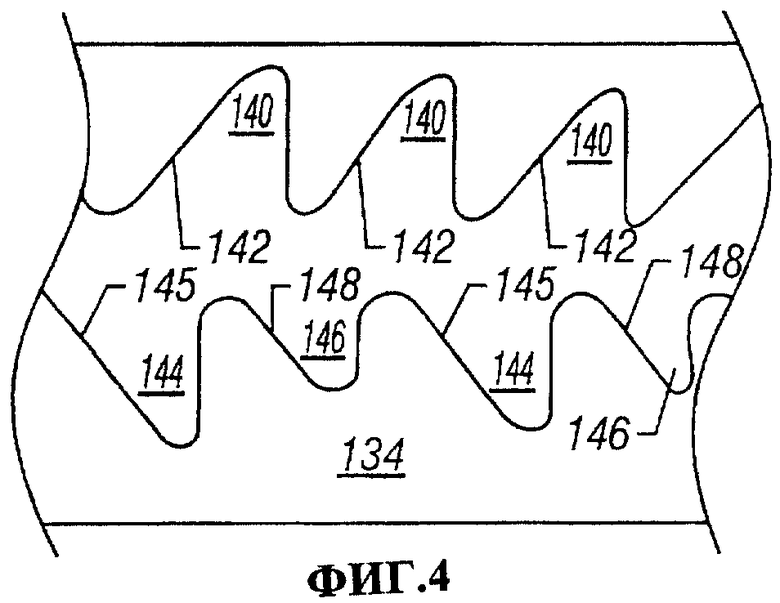

фиг.4 - эскиз гнезд индексаторной втулки согласно настоящему изобретению;

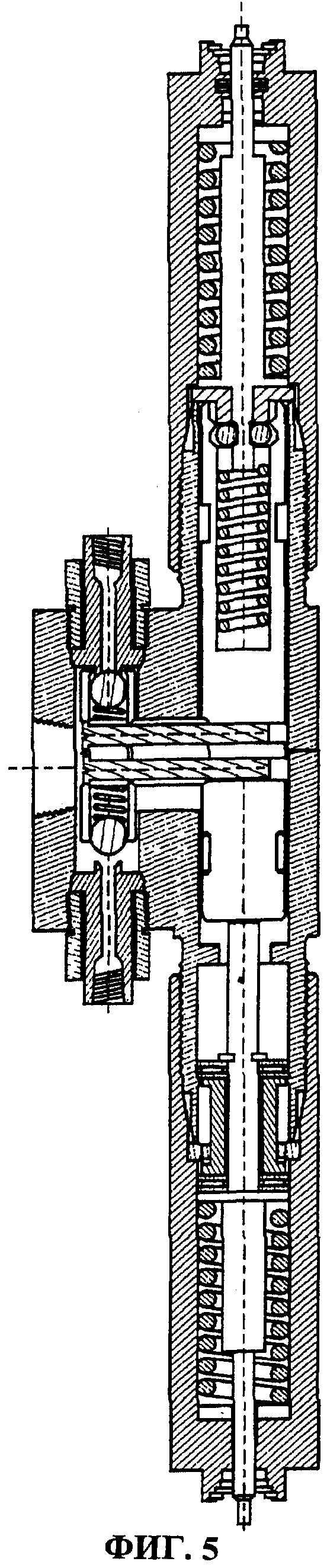

фиг.5 - вид в поперечном сечении варианта конструкции гидравлического распределителя согласно настоящему изобретению в его первом положении, когда на него не действует давление;

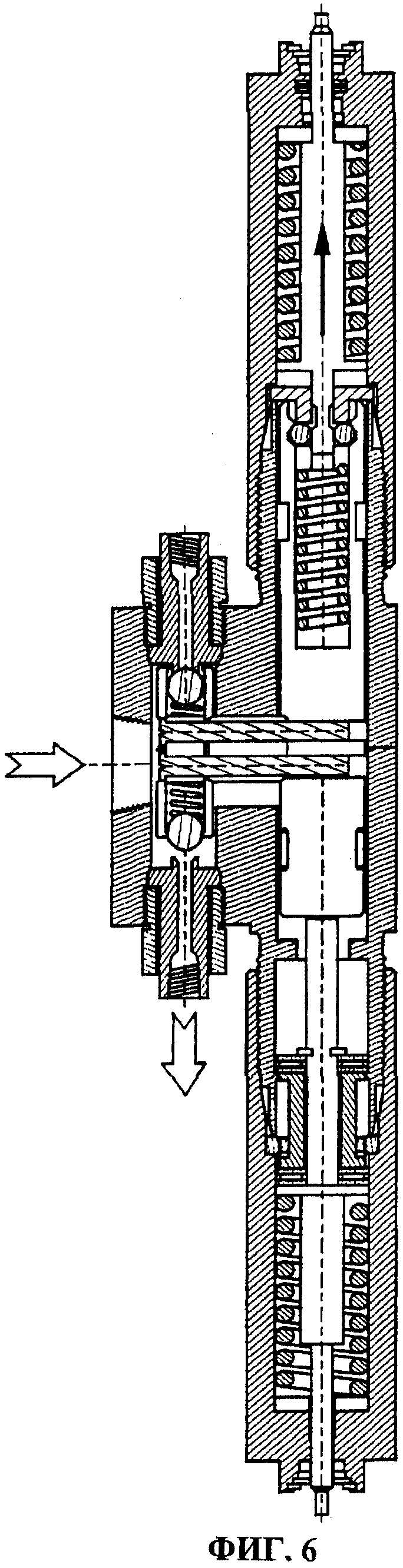

фиг.6 - вид в поперечном сечении варианта конструкции гидравлического распределителя согласно настоящему изобретению в его первом положении, когда он находится под действием начального давления;

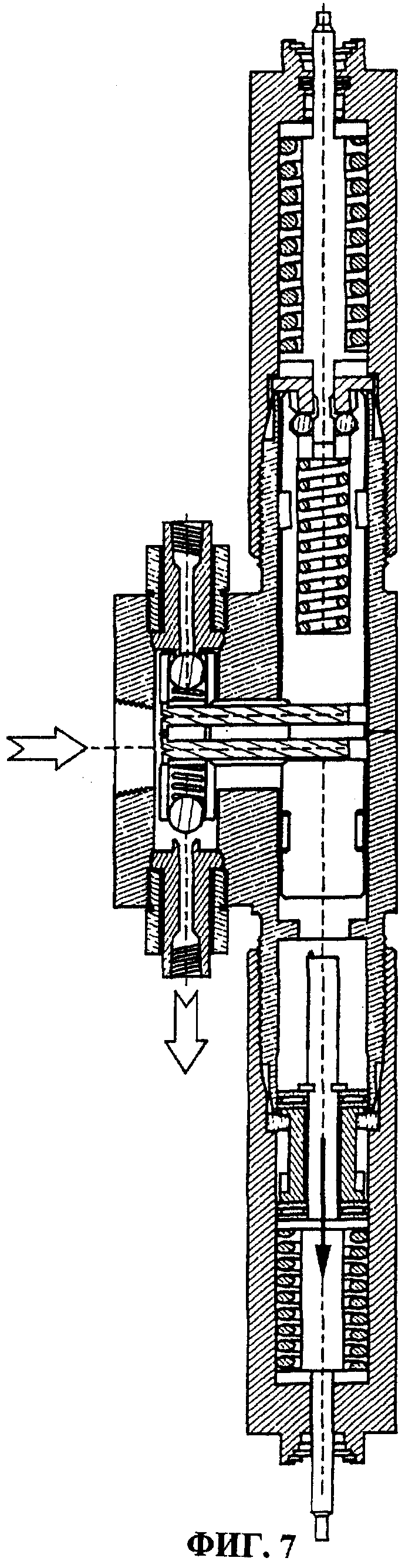

фиг.7 - вид в поперечном сечении варианта конструкции гидравлического распределителя согласно настоящему изобретению в его первом положении, когда на него действует повышенное давление;

фиг.8 - вид в поперечном сечении варианта конструкции гидравлического распределителя согласно настоящему изобретению в его первом положении, когда сброшено повышенное давление;

фиг.9 - вид в поперечном сечении варианта конструкции гидравлического распределителя согласно настоящему изобретению в его первом положении, когда сброшено начальное давление;

фиг.10 - вид в поперечном сечении варианта конструкции гидравлического распределителя согласно настоящему изобретению при переходе во второе положение, когда на него не действует давление;

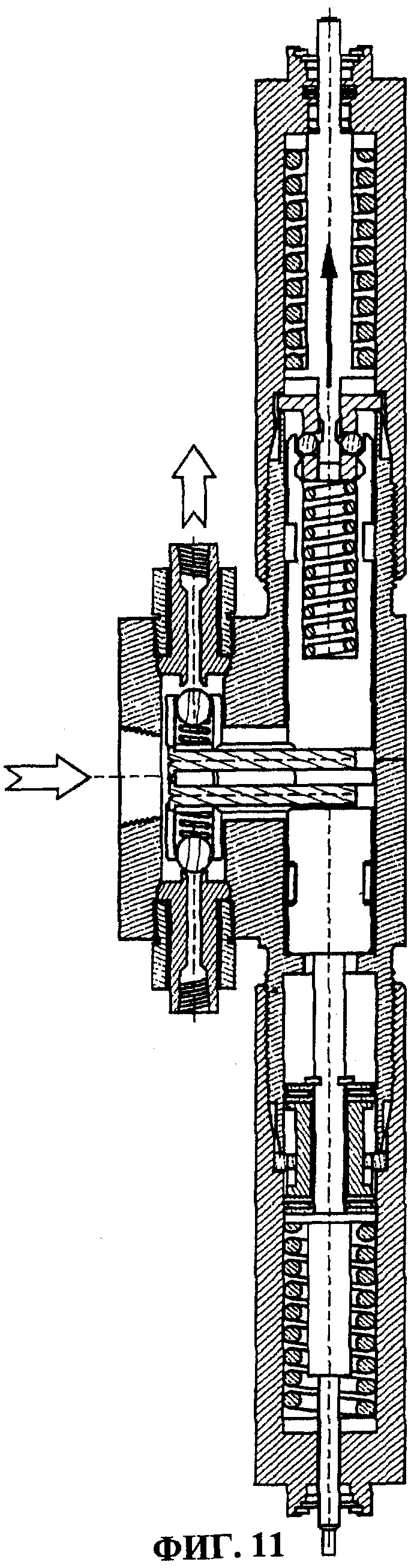

фиг.11 - вид в поперечном сечении варианта конструкции гидравлического распределителя согласно настоящему изобретению в его втором положении, когда на него действует начальное давление;

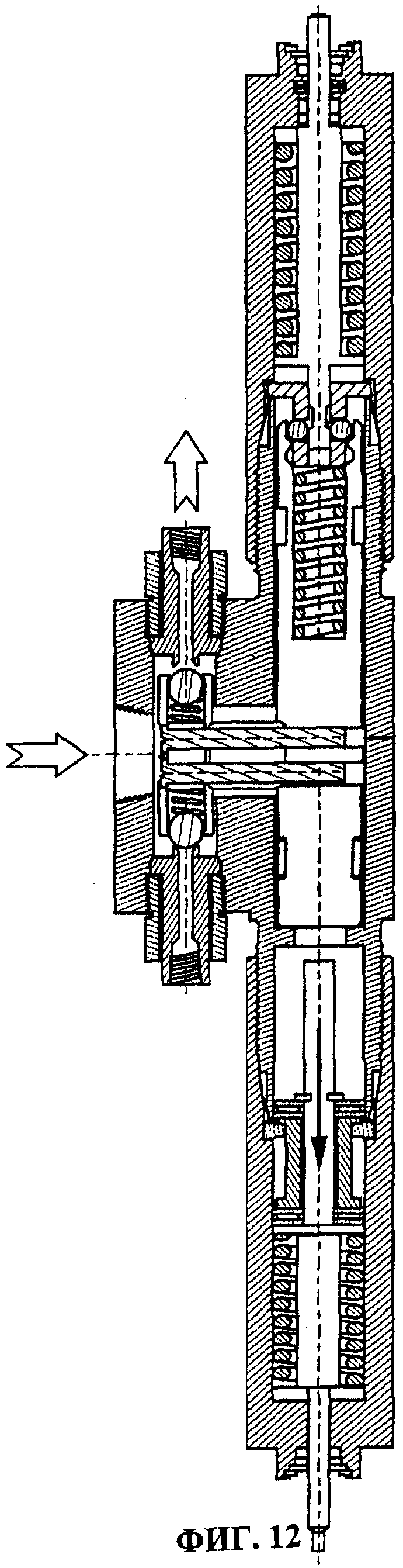

фиг.12 - вид в поперечном сечении варианта конструкции гидравлического распределителя согласно настоящему изобретению в его втором положении, когда на него действует повышенное давление;

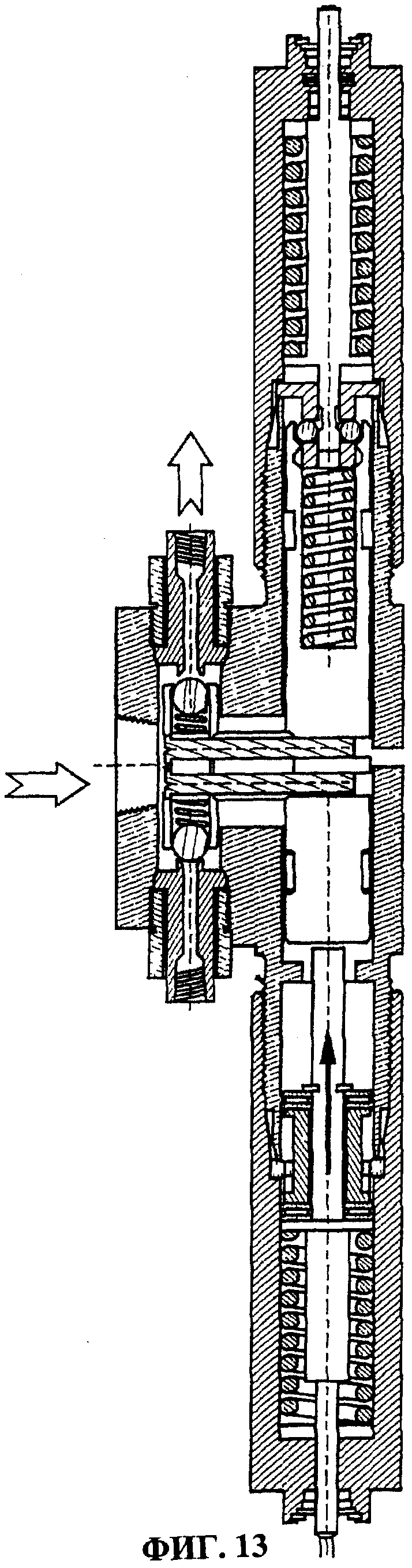

фиг.13 - вид в поперечном сечении варианта конструкции гидравлического распределителя согласно настоящему изобретению во втором положении, когда сброшено повышенное давление;

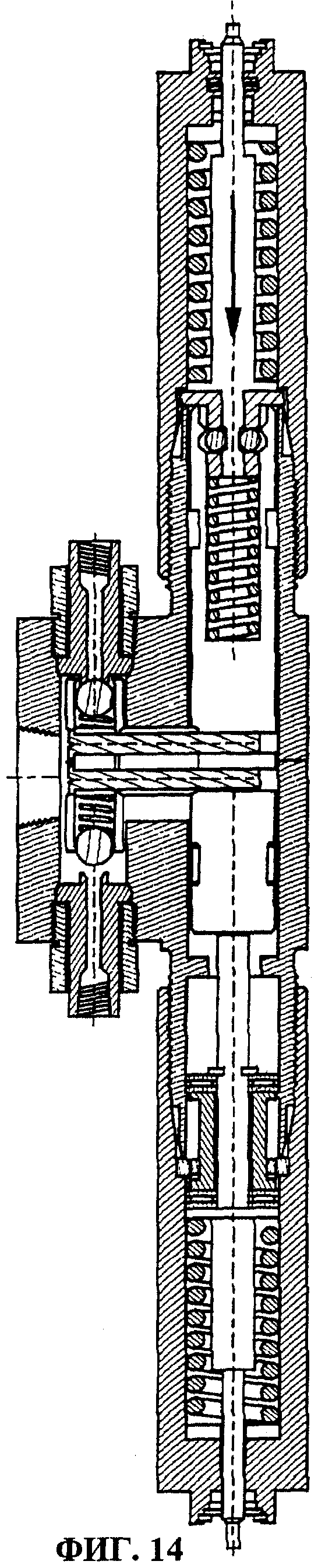

фиг.14 - вид в поперечном сечении варианта конструкции гидравлического распределителя согласно настоящему изобретению при переходе в его первое положение, когда сброшено начальное давление;

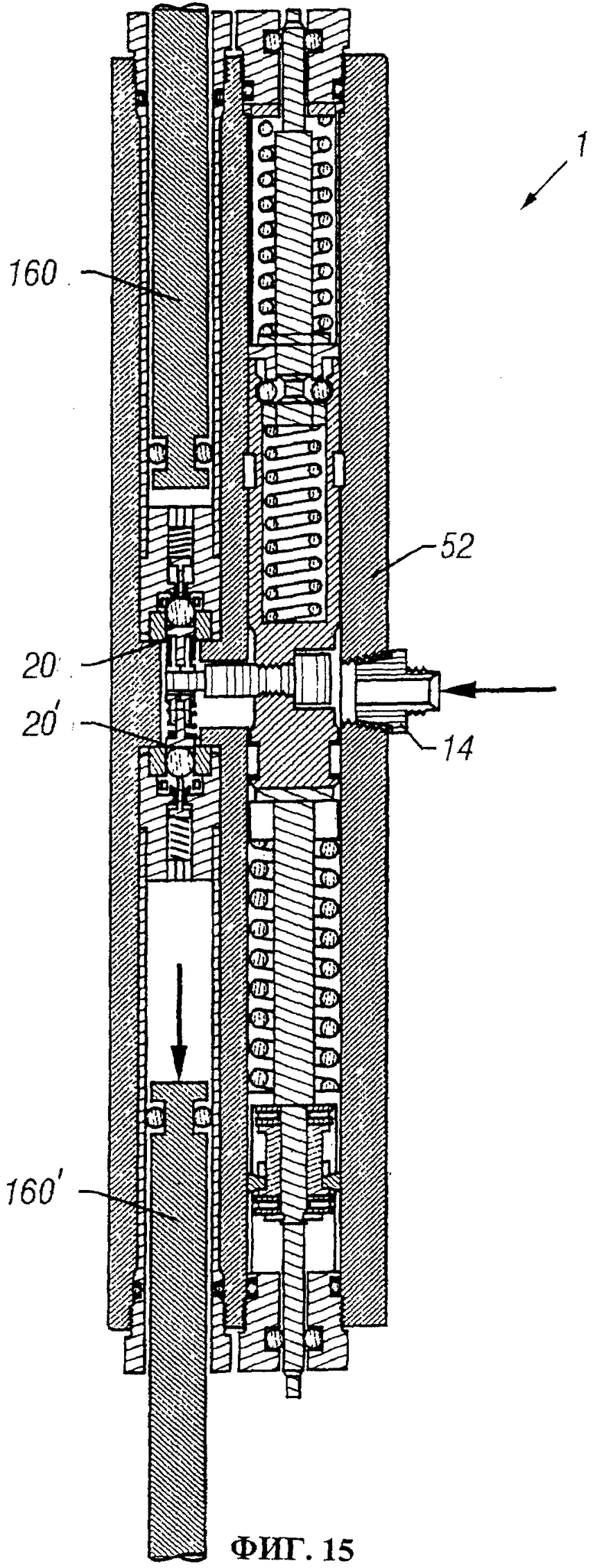

фиг.15 - вид в сечении варианта конструкции настоящего изобретения, в котором рабочую жидкость под давлением распределяют к верхнему и нижнему поршням;

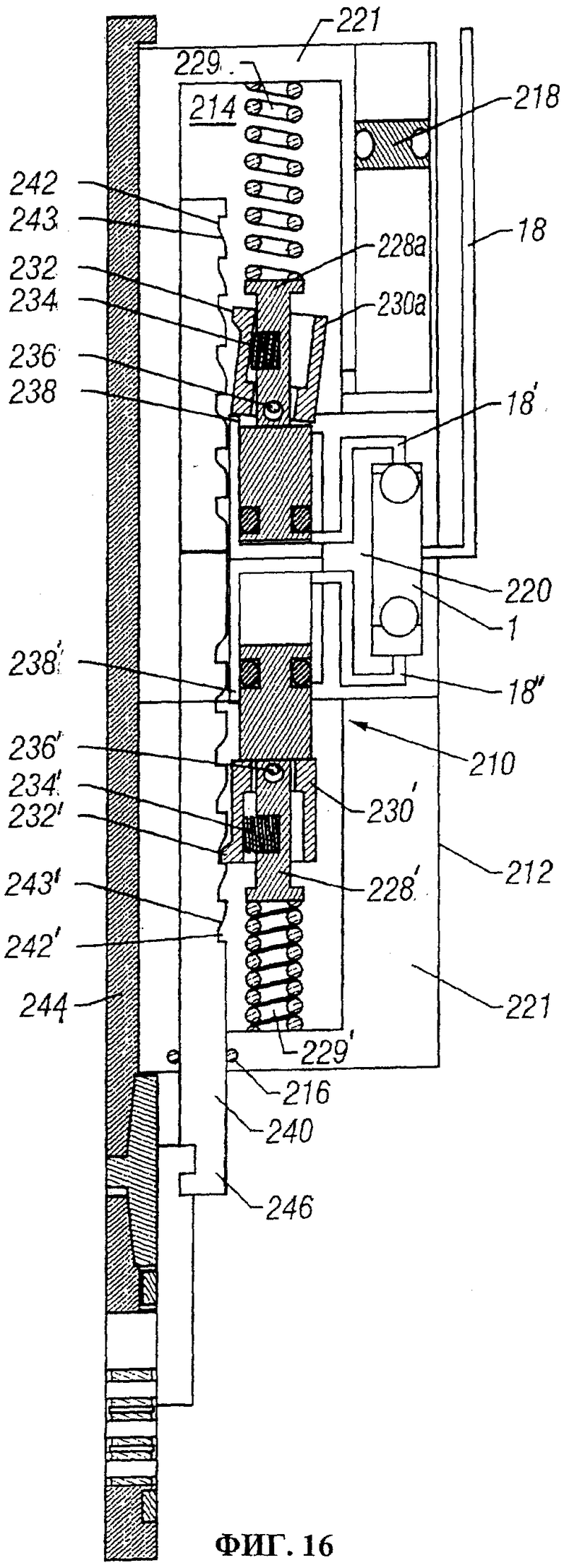

фиг.16 - эскиз варианта конструкции согласно настоящему изобретению, в котором гидравлический распределитель дополнительно содержит храповой узел;

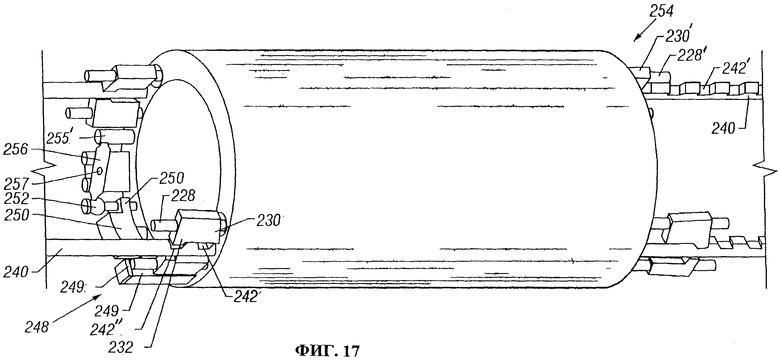

фиг.17 - вид в перспективе варианта конструкции согласно настоящему изобретению, в котором храповой узел дополнительно содержит механическое вспомогательное управляющее устройство;

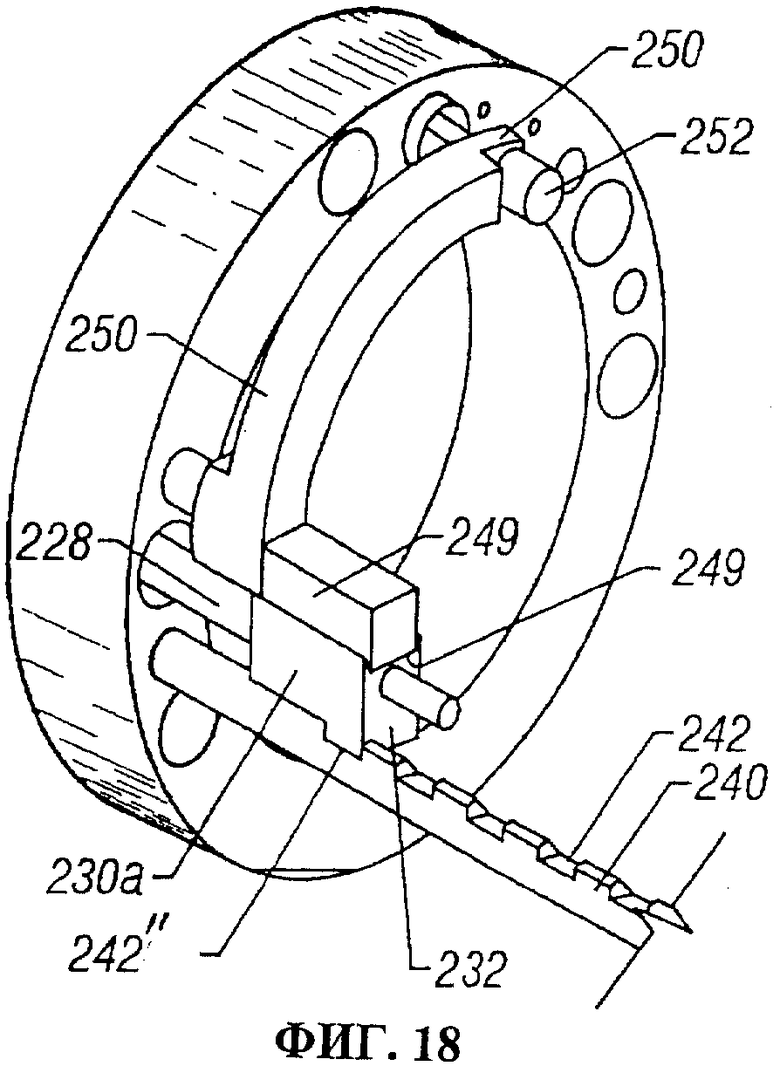

фиг.18 - вид в перспективе ближних компонентов варианта конструкции механического вспомогательного управляющего устройства;

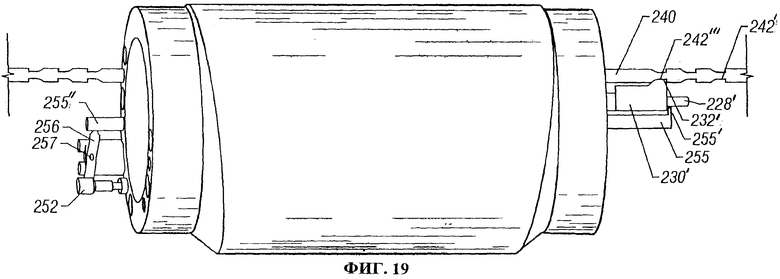

фиг.19 - вид в перспективе дальних компонентов варианта конструкции механического вспомогательного управляющего устройства;

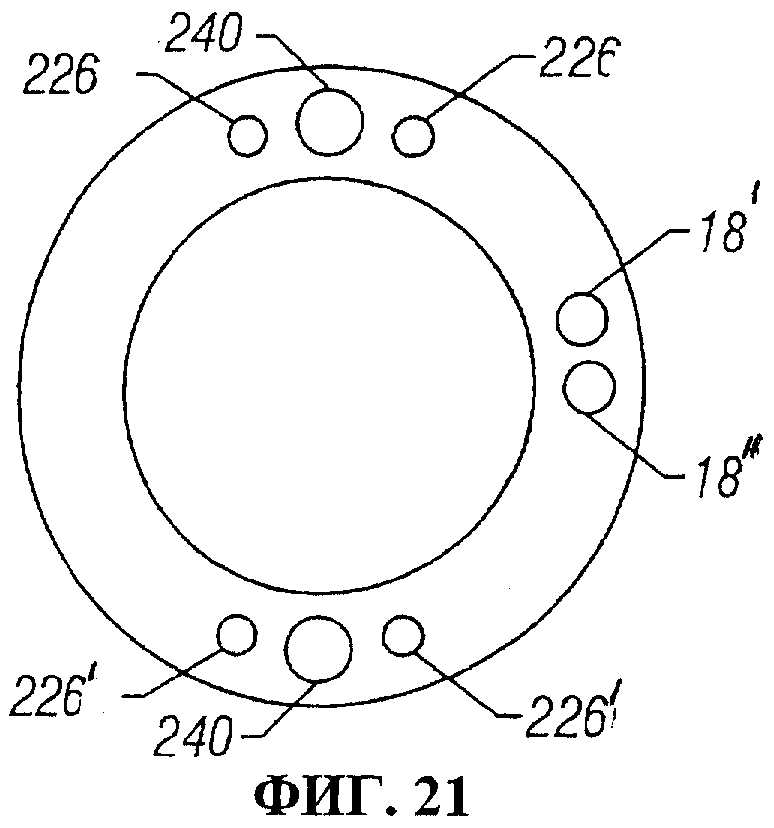

фиг.20 и 21 - вариант конструкции согласно настоящему изобретению, используемый для управления подповерхностным предохранительным клапаном. На фиг.20 представлен вид в перспективе, на котором храповой узел показан в виде выреза в поперечном сечении, а на фиг.21 представлено поперечное сечение по линии 21 на фиг.20;

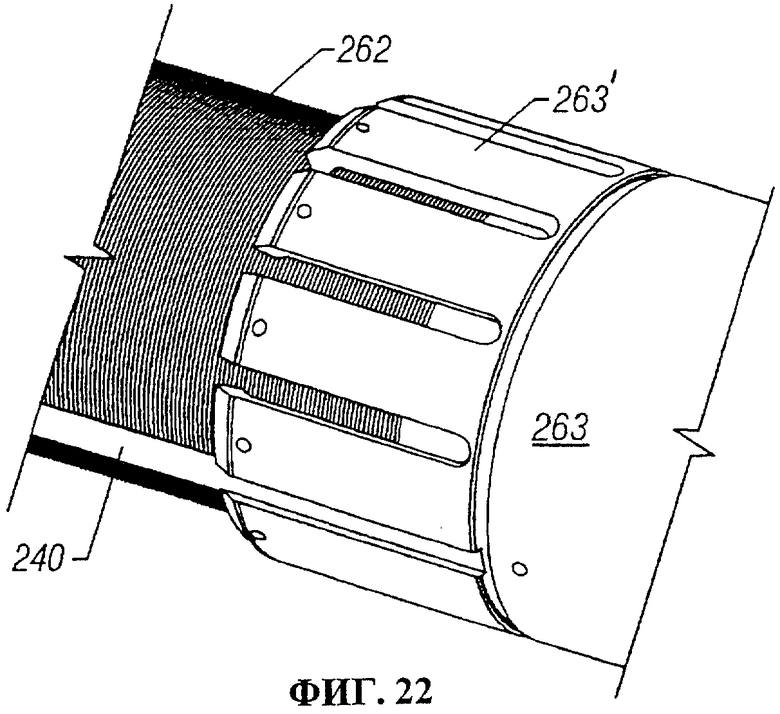

фиг.22 - вид в перспективе варианта конструкции внутреннего тормоза;

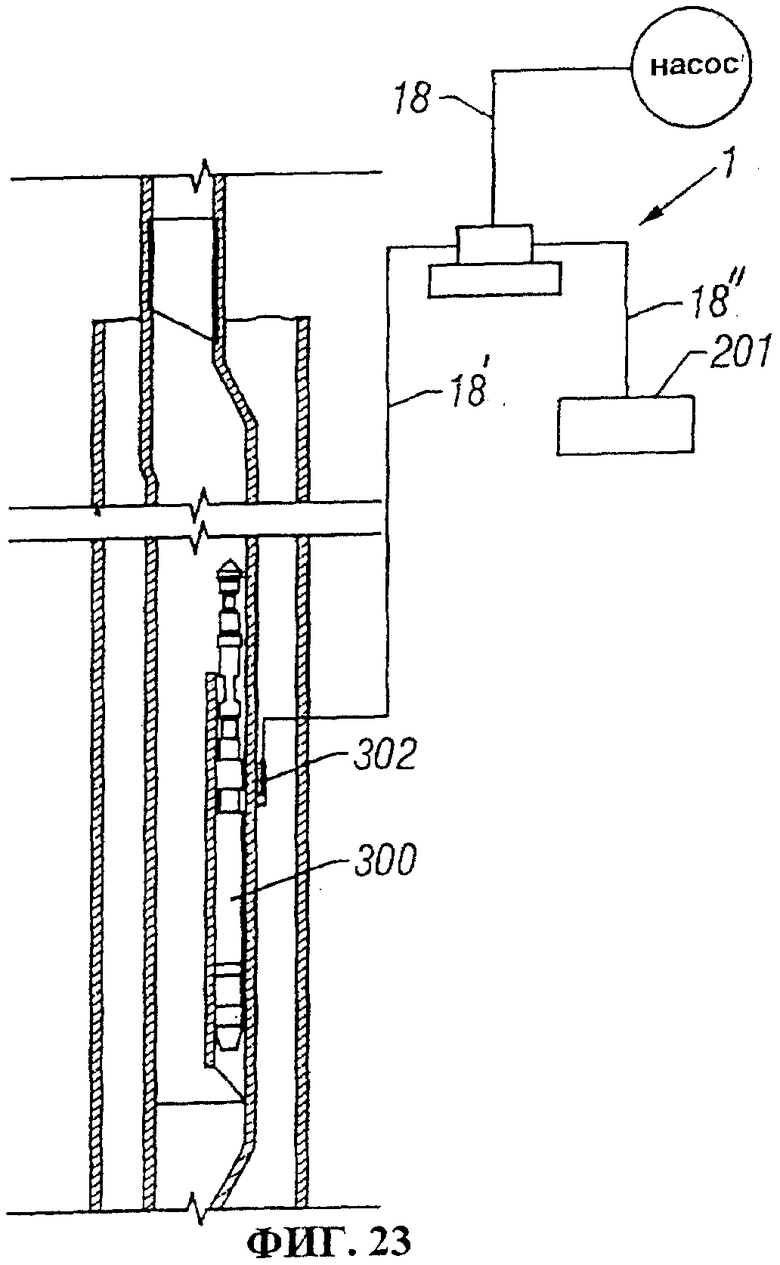

фиг.23 - эскиз варианта конструкции согласно настоящему изобретению, в котором гидравлический распределитель используют для управления клапаном с золотниковой втулкой;

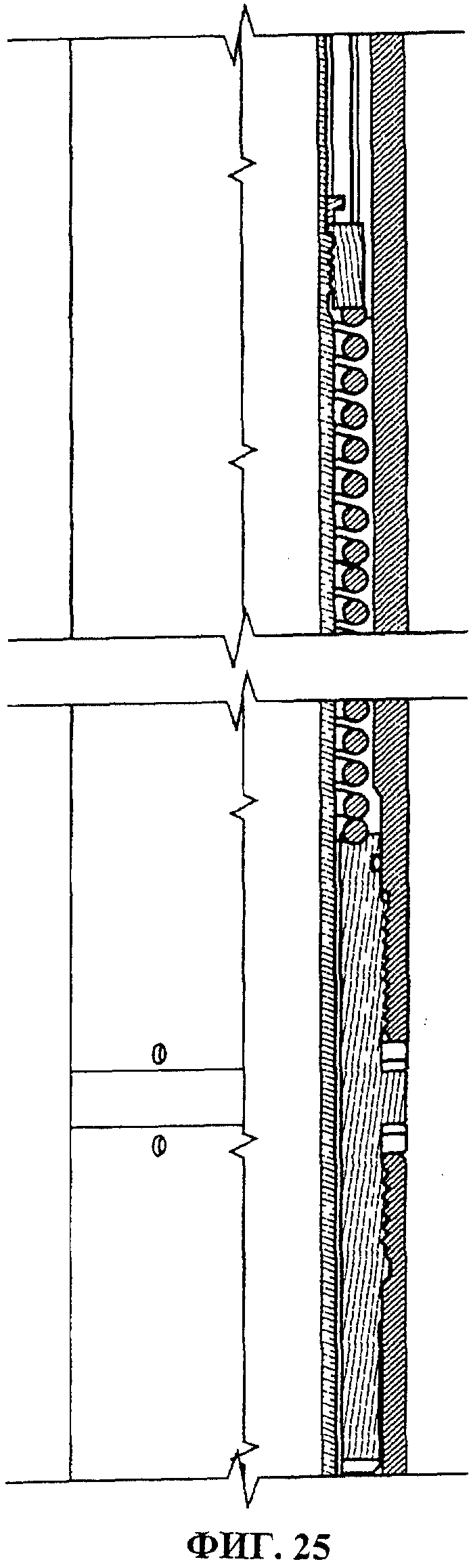

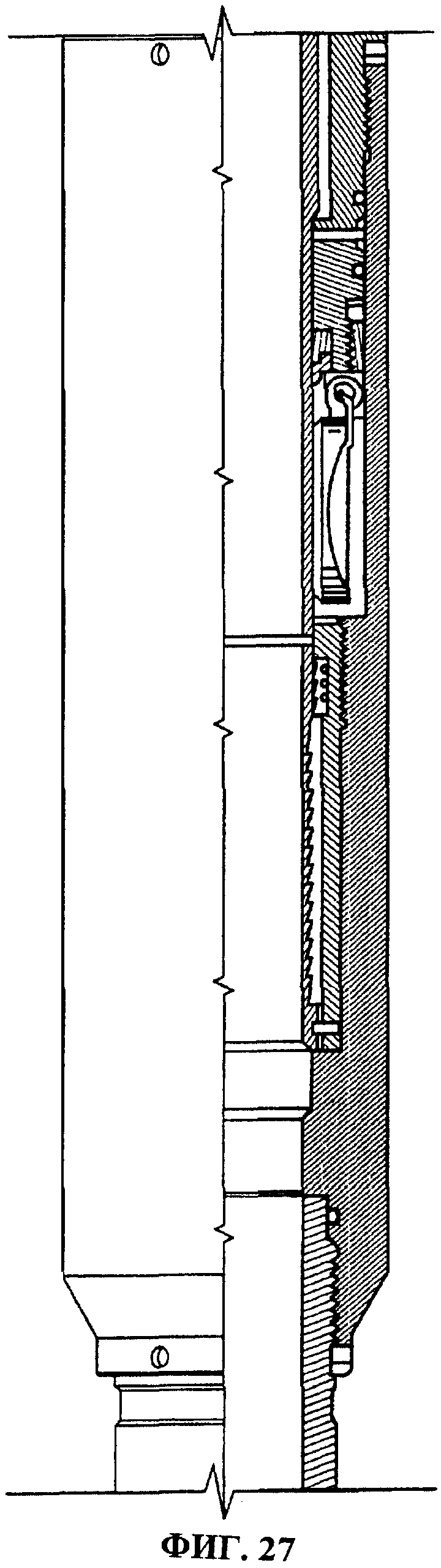

фиг.24, 25, 26, 27 изображают фрагментарные виды по высоте, четверть которых показана в сечении, варианта конструкции согласно настоящему изобретению, в котором для управления предохранительным клапаном используют гидравлическое воздействие;

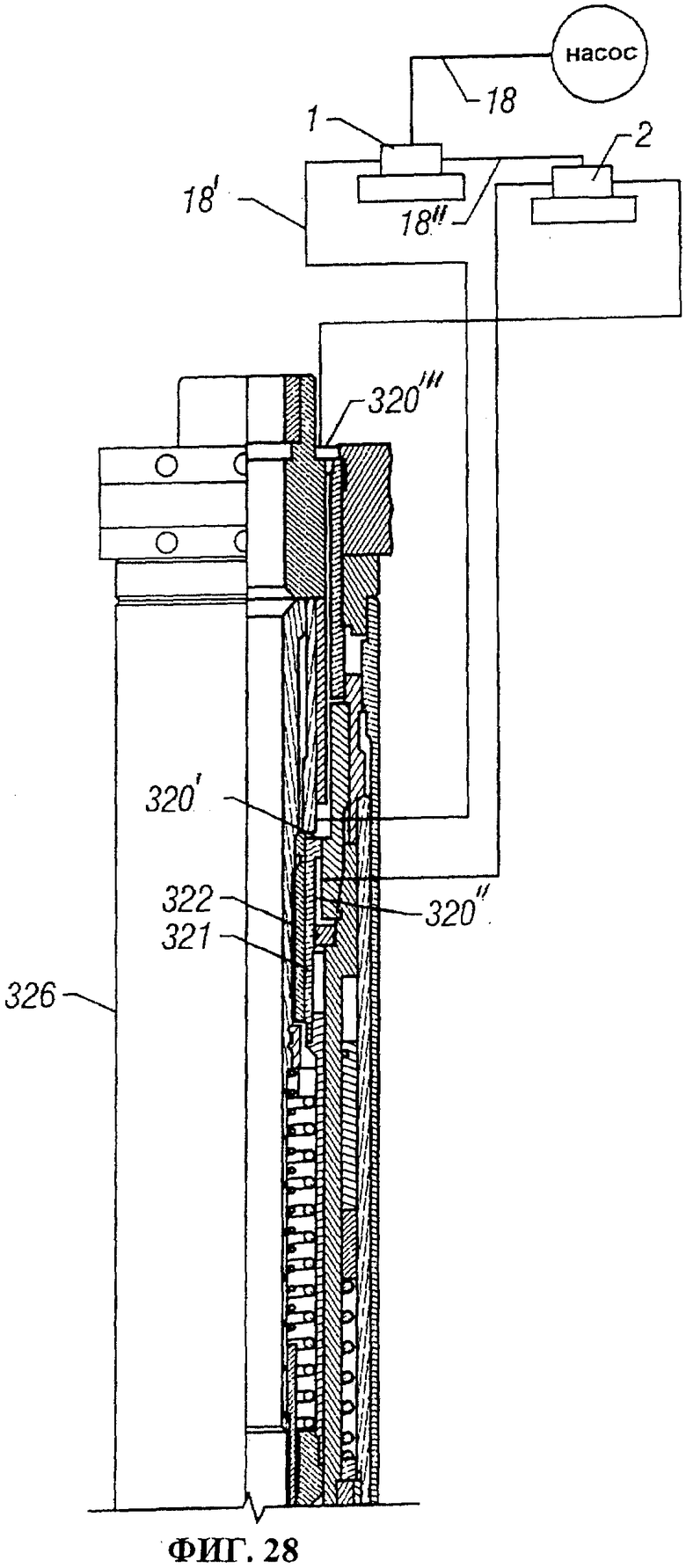

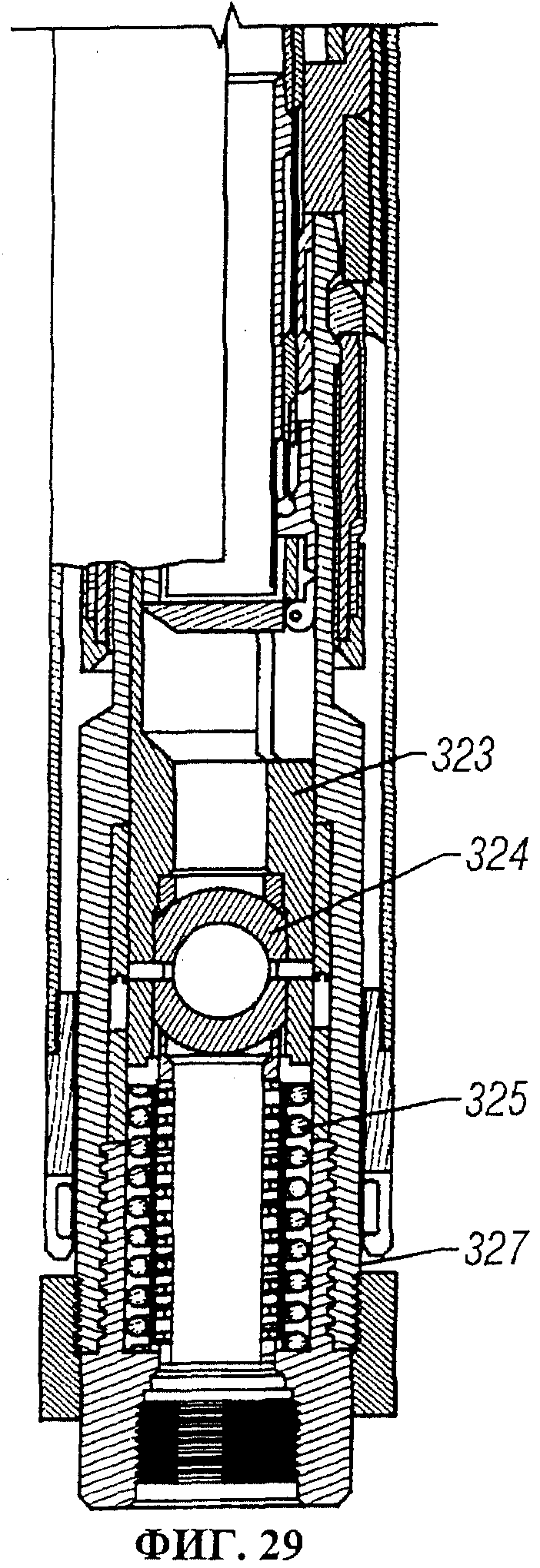

фиг.28 и 29 - продольные виды в сечении, с частичным показом боковых видов по высоте, варианта конструкции согласно настоящему изобретению, в котором гидравлический распределитель используют для управления подводным управляющим клапанным устройством;

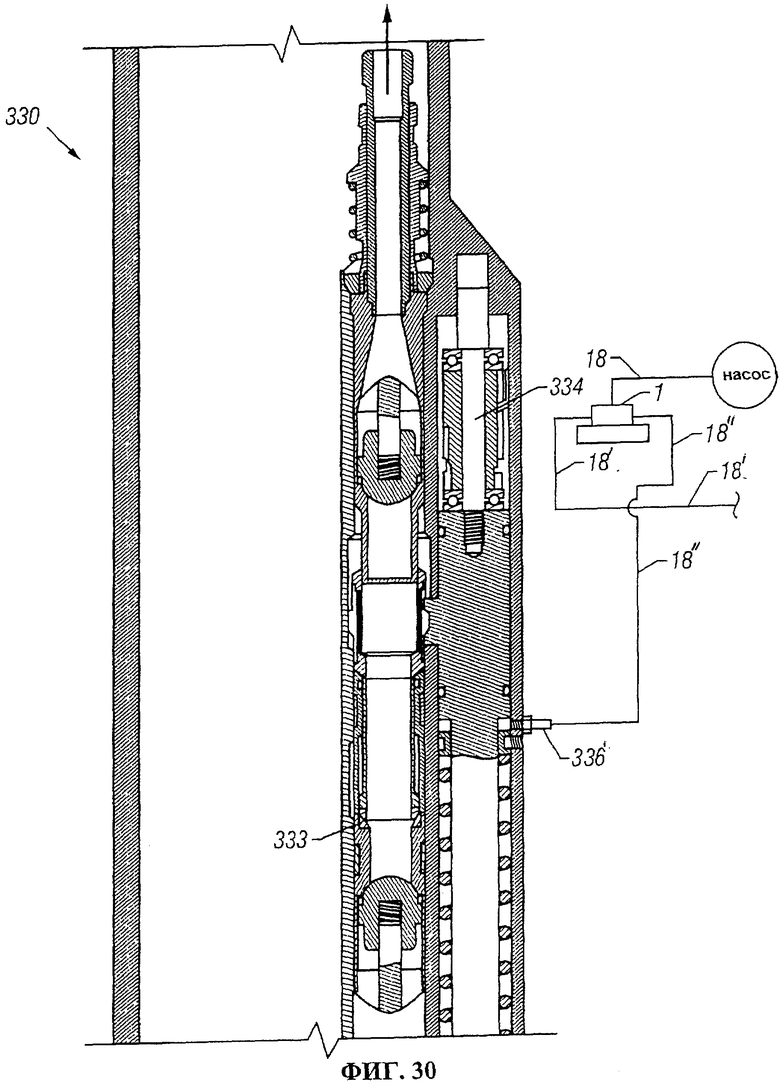

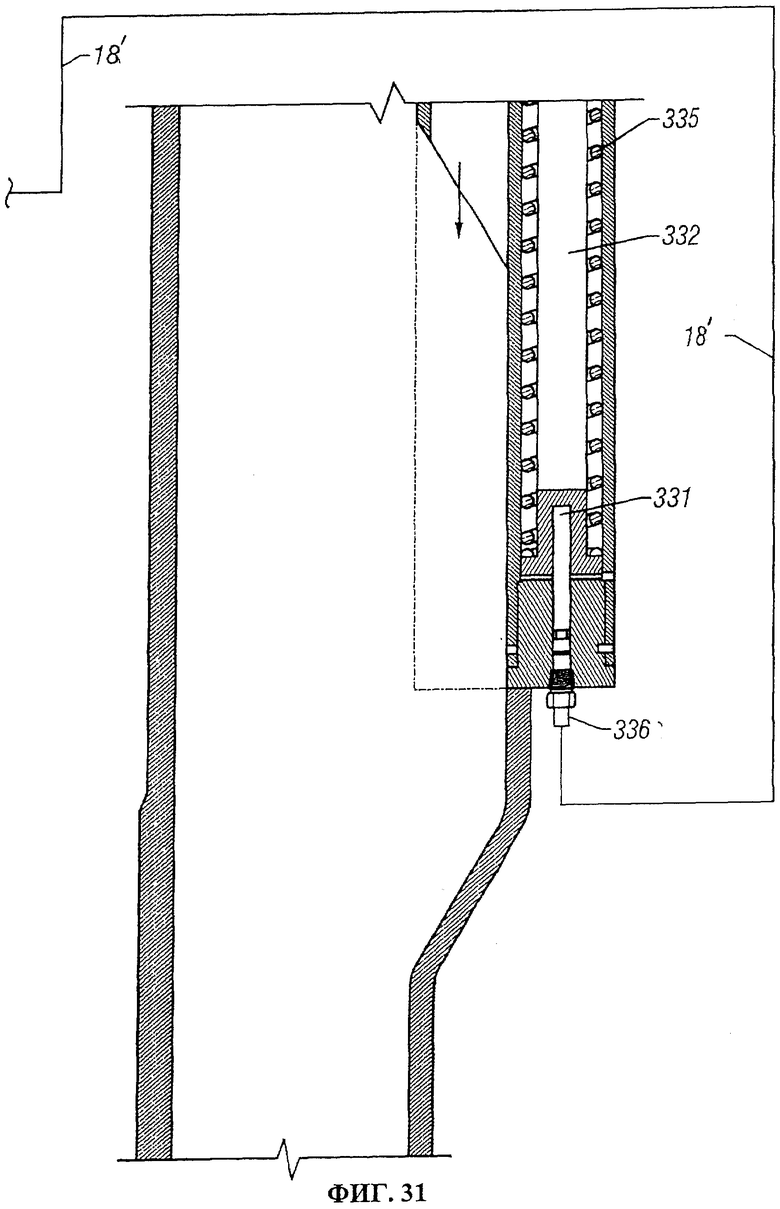

фиг.30 и 31 - виды по высоте варианта конструкции согласно настоящему изобретению, в котором для управления клапаном с изменяемым отверстием, предназначенным для газлифта, используют гидравлическое воздействие;

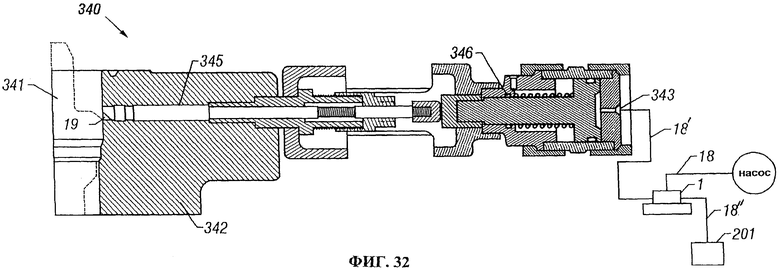

фиг.32 изображает эскиз варианта конструкции согласно настоящему изобретению, в котором гидравлический распределитель используют для управления узлом с гидравлически приводимым в действие стопорным пальцем;

фиг.33 - вид в поперечном сечении варианта конструкции согласно настоящему изобретению, в котором гидравлический распределитель используют для управления переустанавливаемым пакером;

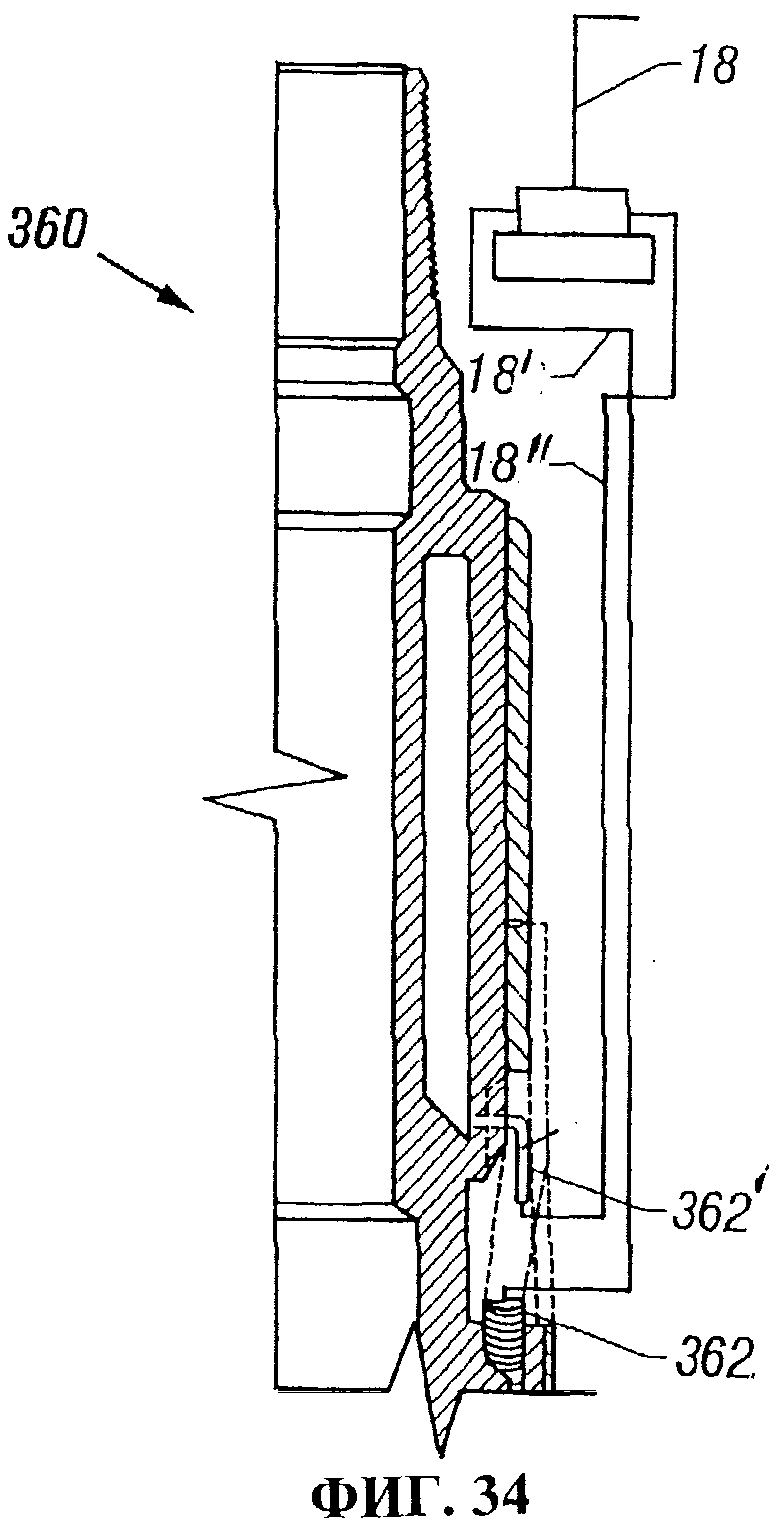

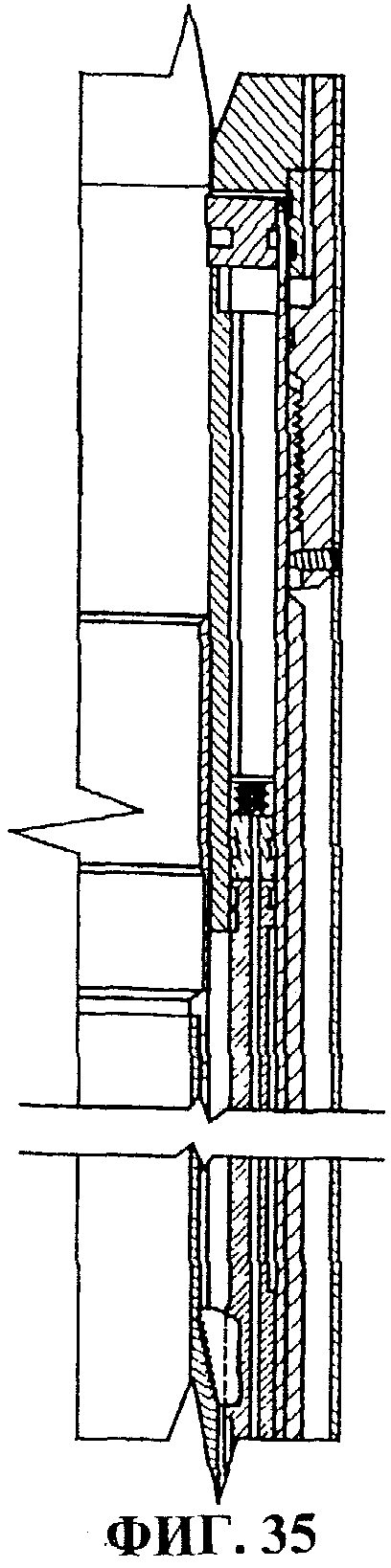

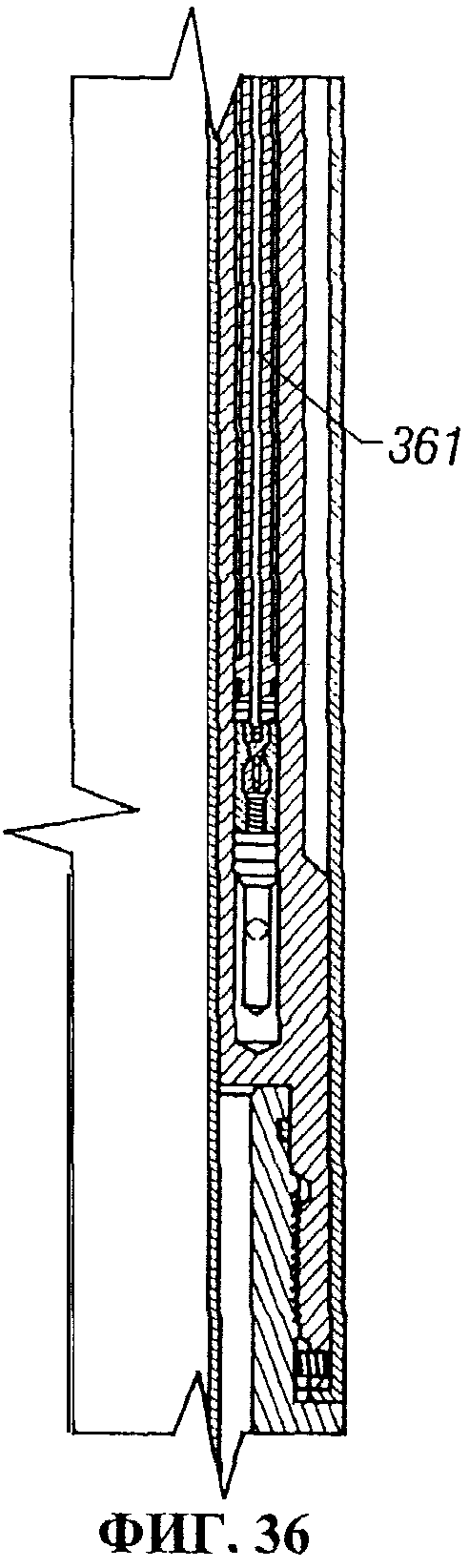

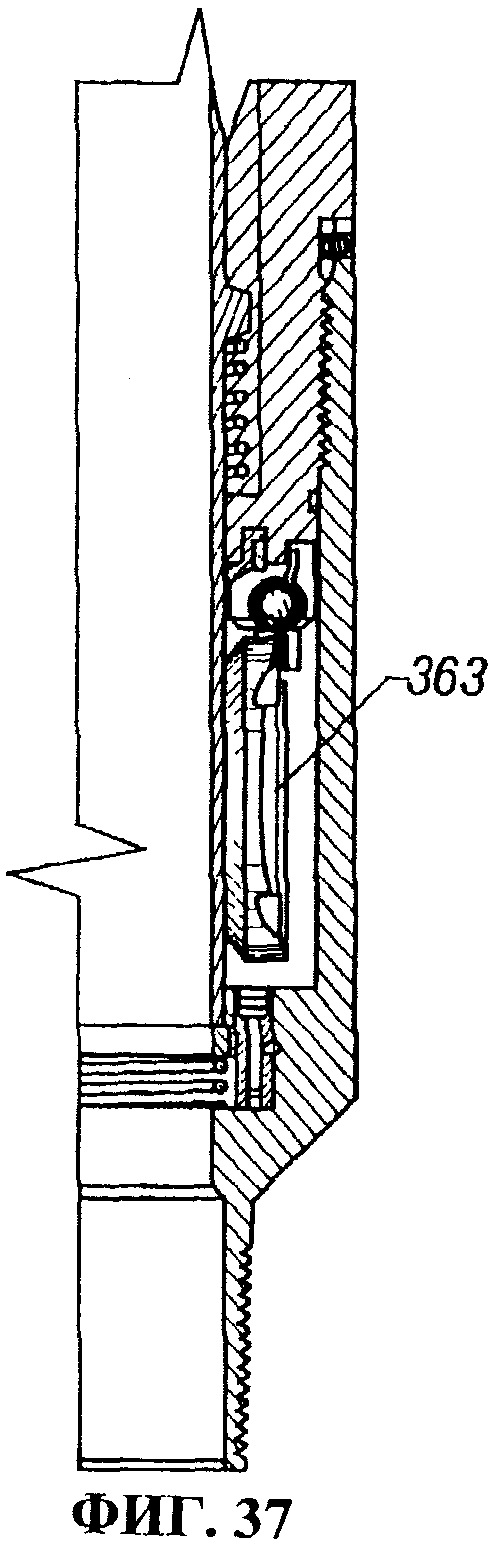

фиг.34, 35, 36, 37 являются продолжениями друг друга и изображают виды по высоте, с сечением четвертой части, варианта конструкции согласно настоящему изобретению, в котором гидравлический распределитель используют для управления предохранительным клапаном;

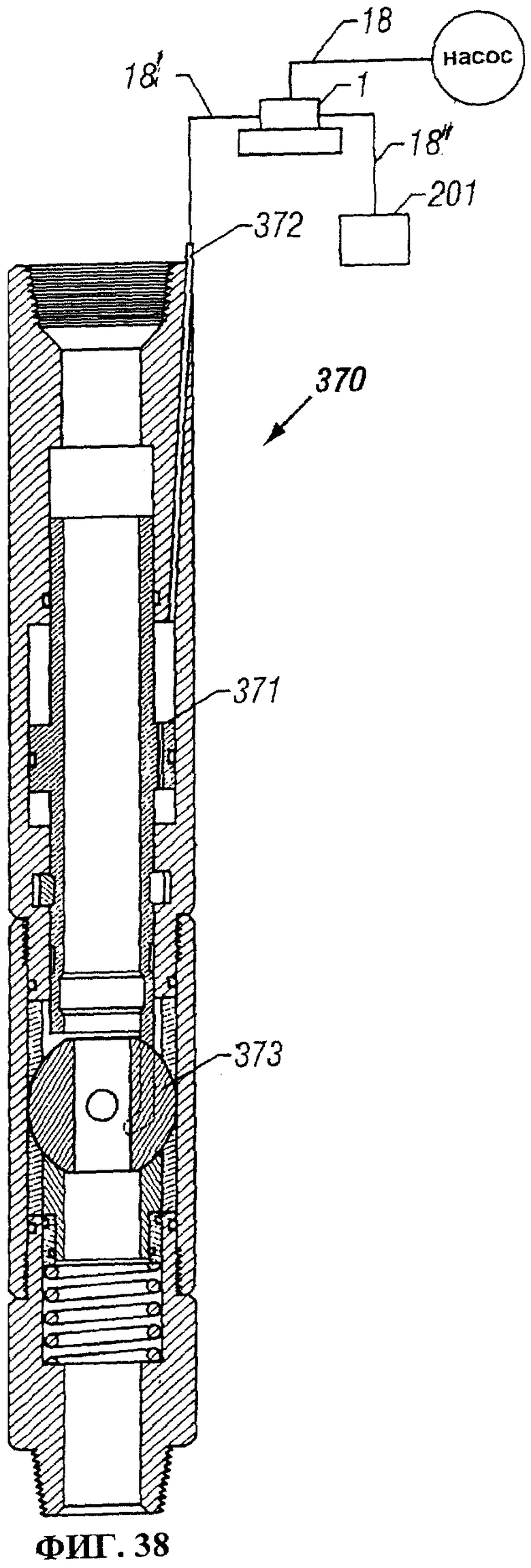

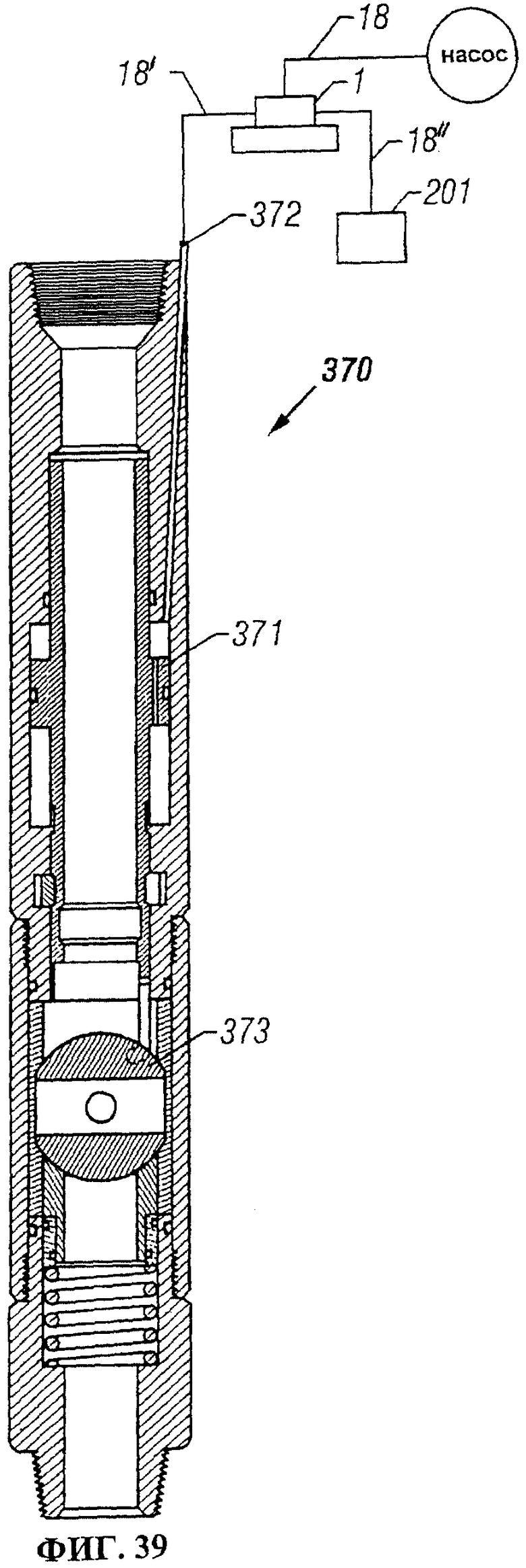

фиг.38, 39 - виды в сечении варианта конструкции согласно настоящему изобретению, в котором гидравлический распределитель используют для управления клапаном, служащим для изоляции формации;

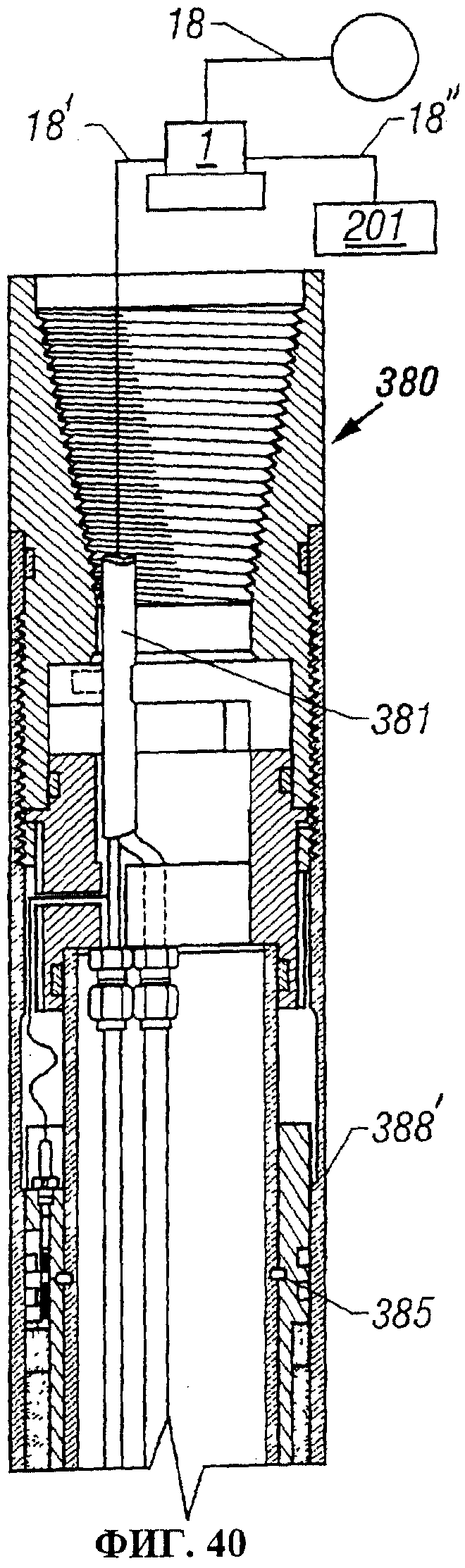

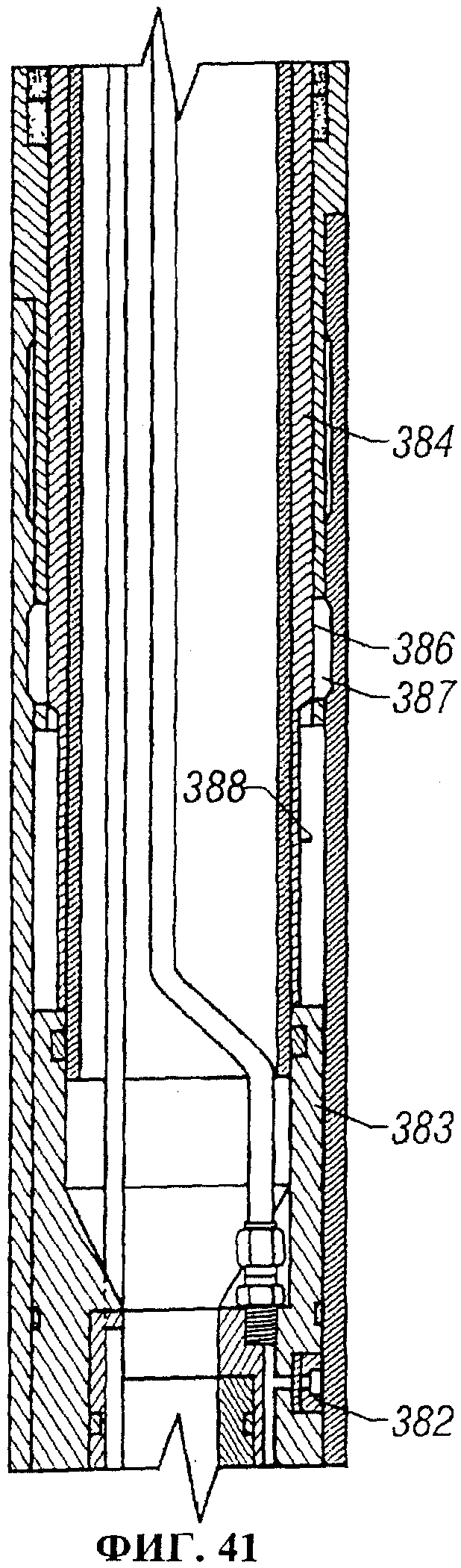

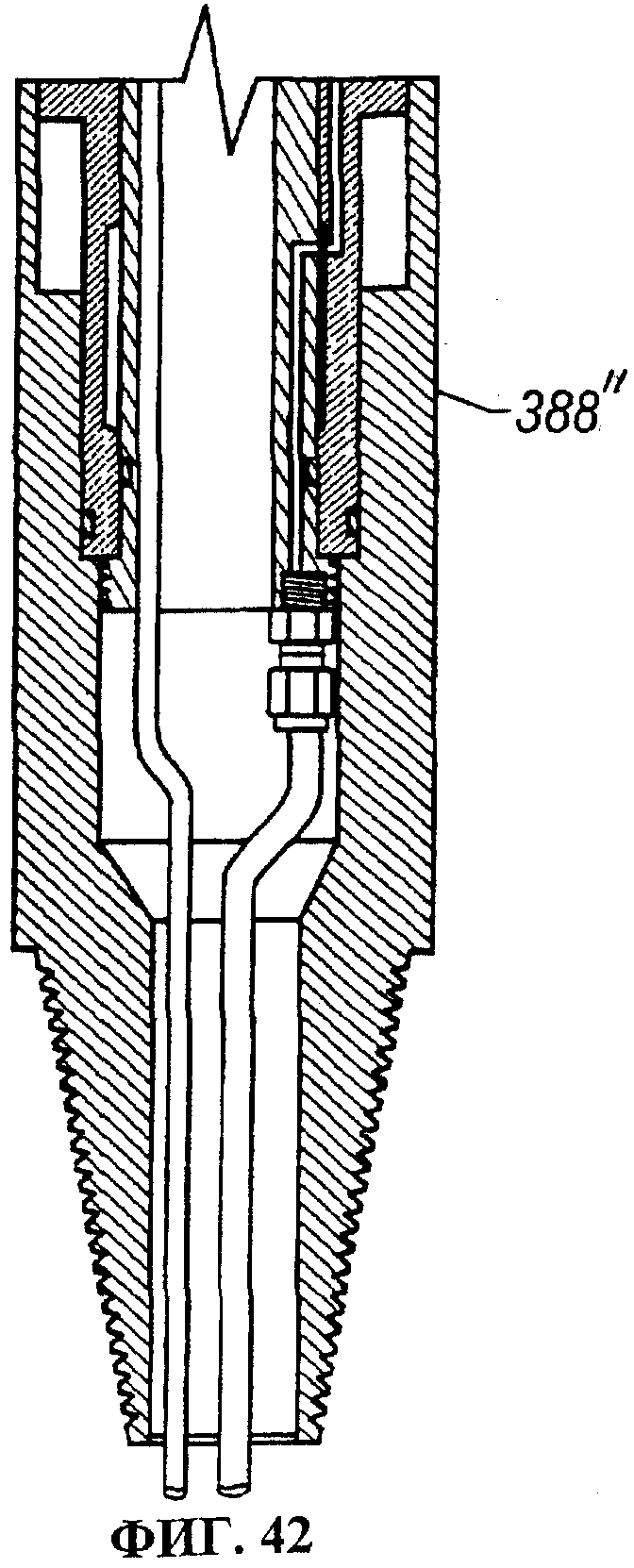

фиг.40, 41, 42 являются продолжениями друг друга и образуют вид по высоте в поперечном сечении варианта конструкции согласно настоящему изобретению, в котором гидравлический распределитель с успехом используют для управления приспособлением для аварийного разъединения;

фиг.43 изображает эскиз группы гидравлических распределителей, используемых для управления множеством инструментов от одной линии управления;

фиг.44 - эскиз группы гидравлических распределителей, используемых для управления множеством инструментов от одной линии управления;

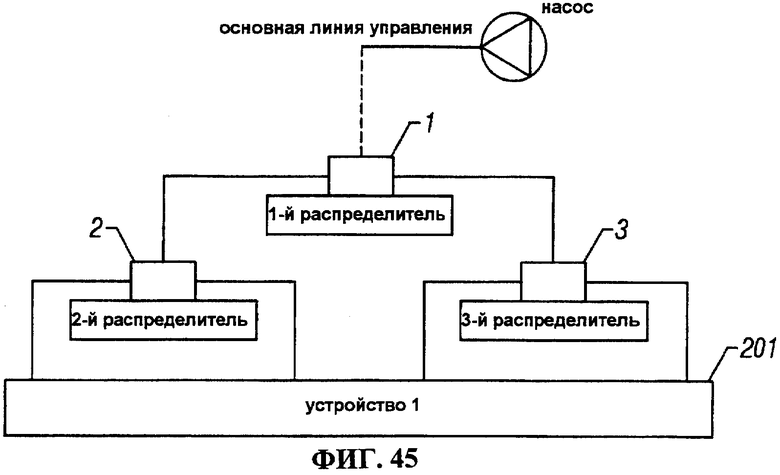

фиг.45 - эскиз группы гидравлических распределителей, используемых для управления одним инструментом от одной линии управления;

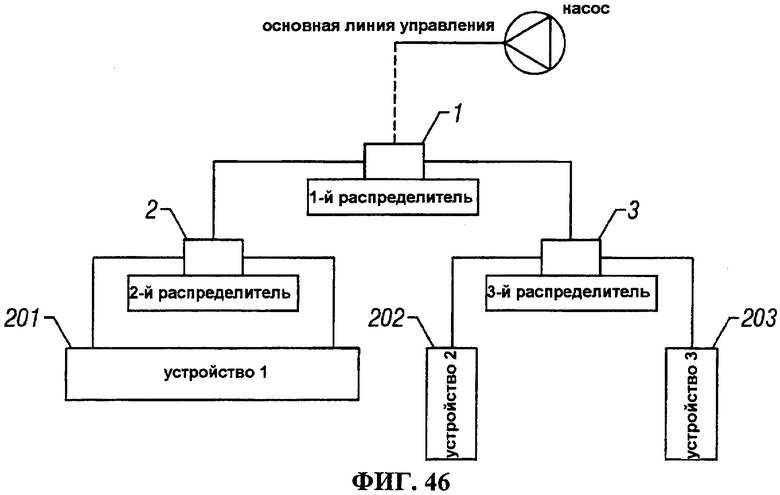

фиг.46 - эскиз группы гидравлических распределителей, используемых для управления множеством инструментов от одной линии управления.

Ниже представлено подробное описание предмета настоящего изобретения, при этом изобретение главным образом описано для его использования применительно к скважинам для добычи нефти. Такой вид применения описан только в иллюстративных целях и не предполагает наложения каких-либо ограничений на объем настоящего изобретения. Настоящее изобретение также с успехом может быть использовано для выполнения работ в газовых скважинах, водяных скважинах, нагнетательных скважинах, управляющих скважинах и в других случаях, когда необходимо использовать дистанционное управление. Предполагается, что все упомянутые случаи применения находятся в объеме настоящего изобретения. Однако в иллюстративных целях настоящее изобретение будет описано применительно к скважинам для добычи нефти.

Кроме того, в приведенном ниже подробном описании предмета настоящего изобретения это изобретение раскрыто главным образом как используемое для подвода к гидравлическим устройствам рабочей жидкости под давлением от основной линии управления. Такие гидравлические устройства включают в себя, например, гидравлические инструменты, гидравлические исполнительные механизмы и гидравлические распределители, но ими не ограничены. Предполагается, что все упомянутые виды применения находятся в объеме настоящего изобретения.

В отношении настоящего изобретения и его работы важно отметить, что термины, касающиеся направления, например, "вверх", "вниз", "верхний", "нижний", использованы для облегчения обсуждения приводимого примера. Однако настоящее изобретение может быть с успехом использовано при любой осевой ориентации. Тем не менее, в иллюстративных целях будут использованы определенные термины, касающиеся направления и относящиеся к ориентации на странице с приведенным чертежом. На фиг.1 представлен вид в поперечном сечении варианта осуществления конструкции гидравлического распределителя 1 согласно настоящему изобретению. Основная корпусная часть 10 гидравлического распределителя 1 служит в качестве его каркаса и содержит корпус 12 управления потоком и корпус 52 управляющего устройства, которые сообщаются для подвода рабочей жидкости под давлением от основной линии 18 управления. Следует заметить, что хотя в этом варианте осуществления конструкции настоящего изобретения основная корпусная часть 10 представляет собой одинарный компонент, содержащий два корпуса 12, 52, в альтернативных вариантах осуществления конструкции, находящихся в объеме настоящего изобретения, основной корпусной части 10 могут быть приданы другие конфигурации, например в виде отдельных, но прикрепленных друг к другу корпусов 12, 52.

Давление рабочей жидкости от основной линии 18 управления подводят посредством входного отверстия 14 в корпусе 12 управления потоком. В этом варианте конструкции гидравлического распределителя 1 входное отверстие 14 имеет ряд входных витков 16 резьбовой нарезки для обеспечивающего уплотнение зацепления с наконечником основной линии управления. Однако имеется большое количество способов, с помощью которых основная линия управления может быть соединена с входным отверстием 14 корпуса 12 управления потоком, например, посредством фланцевых соединений, муфт быстрого соединения, сварных соединений и тому подобного. Предполагается, что все эти способы находятся в объеме настоящего изобретения. Поток, поступающий во входное отверстие 14, распределяется к большому количеству выходных отверстий 20, 20’. Выходные отверстия 20, 20’ обеспечивают проход для подачи рабочей жидкости под давлением к гидравлическим устройствам.

В варианте конструкции согласно настоящему изобретению каждое выходное отверстие 20, 20’ вмещает в себя посадочный элемент 22, который управляет потоком, проходящим через выходные отверстия 20, 20’. Каждый посадочный элемент 22 в этом варианте осуществления конструкции удерживается внутри выходных отверстий 20, 20’ посредством уплотняющей гайки 32.

Следует заметить, что в альтернативных вариантах конструкции посадочный элемент 22 удерживают внутри выпускных отверстий 20, 20’ посредством сварных, паяных, резьбовых соединений или чего-либо подобного. В иных альтернативных вариантах посадочный элемент 22 выполнен как одно целое с выходными отверстиями 20, 20’.

Как наиболее наглядным образом показано на фиг.2, каждый посадочный элемент 22 обеспечивает посадочную поверхность 24, которая представляет собой поверхность сопряжения для управляемого пружиной приводного шарика 38 (обсужден ниже), предназначенного для изменения направления подачи текучей среды. Когда приводной шарик 38 находится в контактном сопряжении с посадочной поверхностью 24, создается препятствие для входа текучей среды во внутренний канал 26 и ее перемещения по этому каналу, который проходит через посадочный элемент 22. Напротив, когда приводной шарик 38 не находится в контактном сопряжении с посадочной поверхностью 24, текучая среда может перемещаться по внутреннему каналу 26. В альтернативном варианте конструкции посадочная поверхность 24 подвергается воздействию пружины, чтобы, например, дополнительно гарантировать ее контактное сопряжение с приводными шариками 38.

На дальнем конце внутреннего канала 26 находится отверстие 28 для связи с инструментом, которое обеспечивает стык для подвода текучей среды от внутреннего канала 26 к гидравлическим устройствам. Отверстие 28 обеспечено внутренней резьбовой нарезкой 30 для зацепления с закрепленными гидравлическими устройствами. Однако в зависимости от типа гидравлического устройства могут быть использованы альтернативные соединения. Такие соединения включают в себя фланцевые соединения, муфты для быстрого соединения, сварные соединения и тому подобное, но не ограничены ими. Предполагается, что все такие способы соединения находятся в объеме настоящего изобретения.

На фиг.1 корпус 12 для управления потоком имеет управляющую камеру 34. Управляющая камера 34 представляет собой внутреннюю камеру в корпусе 12, которая проходит от входного отверстия 14 к выходным отверстиям 20, 20’, а также проходит от входного отверстия 14 к корпусу 52 управляющего устройства. Внутри управляющей камеры 34 заключено устройство 36 для чередования подачи. Устройство 36 для чередования подачи управляет распределением рабочей жидкости под давлением от входного отверстия 14 к соответствующему выходному отверстию 20, 20’.

В варианте осуществления конструкции согласно фиг.1 устройство 36 для чередования подачи состоит из корпуса 40, который вмещает в себя большое количество приводных шариков 38, пружины 44, действующие на шарики, и проставку 46 для пружин. Корпус 40 для шариков ориентирован внутри управляющей камеры 34 таким образом, что он сцентрирован в осевом направлении с продольной осью посадочных элементов 22. Корпус 40 имеет стопорные плечи 42, находящиеся у каждого дальнего конца корпуса 40. В промежутке внутри корпуса 40 находится проставка 46, которая действует в качестве основания для противоположных пружин 44, смещающих приводные шарики 38 к каждому стопорному плечу 42. Стопорные плечи 42 препятствуют дальнейшему перемещению шариков 38 в наружном направлении.

Большое количество управляющих винтов 48 прикреплено к корпусу 40 для шариков, при этом они проходят в направлении, перпендикулярном ориентации корпуса 40 в осевом направлении. Для сохранения ориентации управляющих винтов 48 и промежутка между ними обеспечена проставка 50, рядом с которой проходят управляющие винты 48. Управляющие винты 48 проходят из корпуса 40 и крепятся к челночной втулке 60 (которая будет обсуждена ниже), размещенной внутри корпуса 52 управляющего устройства. Хотя они показаны в виде винтов, "управляющие винты 48" могут представлять собой любой элемент, способный обеспечивать соединение корпуса 40 для шариков с челночной втулкой 60.

Например, "управляющие винты 48" могут представлять собой рычаг, соединитель, выполненный как одно целое, или какое-то другое соединение.

Корпус 52 управляющего устройства имеет стопорный конец 76 и индексаторный конец 112 и образует внутренний канал 54. Внутренний канал 54 образован внутренними стенками 56 корпуса 52 и проходит через корпус 52. Внутренний канал 54 дополнительно образован плечом 58.

Челночная втулка 60, имеющая стопорный конец 62 и индексаторный конец 70, размещена во внутреннем канале 54 таким образом, что эта втулка 60 может перемещаться по нему в осевом направлении. Стопорный конец 62 челночной втулки 60 содержит пружину 64, находящуюся внутри корпуса 66, предназначенного для пружины. В стопорном конце 62 дополнительно обеспечен стопорный профиль 68, который образован группой углублений 69, 69’. Индексаторный конец 70 обеспечивает базовую поверхность 72, которая примыкает к плечу 58 канала для ограничения перемещения челночной втулки 60 к индексаторному концу 112 корпуса 52 управляющего устройства.

Челночная втулка 60 дополнительно обеспечивает гнездо 74 под управляющие винты для фиксированного зацепления с управляющими винтами 48, исходящими из механизма чередования подачи. Вследствие фактически жесткого крепления перемещение челночной втулки 60 обеспечивает управление перемещением механизма 36 чередования подачи.

Корпус 78 стопорного поршня прикреплен к стопорному концу 76 корпуса 52 управляющего устройства. Корпус 78 содержит камеру 80 стопорного поршня, образуемую противоположными внутренними стенками 82 и основанием 84. В альтернативном варианте конструкции на основании 84 камеры расположена проставка (например, пакет шайб).

Внутри камеры 80 с возможностью перемещения расположен стопорный поршень 88. Стопорный поршень 88 состоит из штока 90, фланца 92 и управляющего штока 94. Стопорный поршень дополнительно содержит шток 90’, который обеспечивает возможность перемещения стопорного поршня 88 с внешней стороны (что будет обсуждено ниже). Уплотнение 110 стопорного поршня позволяет сохранить давление текучей среды внутри камеры 80 стопорного поршня. Следует заметить, что уплотнение 110, показанное на фиг.1, представлено в качестве примера одного варианта конструкции согласно настоящему изобретению. В настоящем изобретении с успехом может быть использовано любое количество уплотняющих устройств. Для нахождения в объеме настоящего изобретения лишь необходимо, чтобы уплотняющее устройство предотвращало потери текучей среды внутри корпуса 52 управляющего устройства.

Управляющий шток 94 стопорного поршня 88 проходит от фланца 92, противоположного штоку 90. Управляющий шток 94 имеет конусный упор 96, используемый для манипулирования большим количеством стопорных шариков 108, что будет обсуждено ниже. Дальний конец управляющего штока 94 проходит внутри стопорного конца 62 челночной втулки 60.

Стопорную пружину 98, расположенную внутри камеры 80 стопорного поршня, используют для смещения штока 90 в сторону от основания 84 камеры. Стопорная пружина 98 прилагает смещающее усилие к фланцу 92 штока 90 стопорного поршня. Ход штока 90 в сторону от основания 84 камеры ограничен и определяется местонахождением неподвижной обоймы 100. Неподвижная обойма 100, имеющая ограничительное плечо 102, прикреплена к внутренним стенкам 82 камеры 80 стопорного поршня. Ограничительное плечо 102 оказывает сопротивление перемещению штока 90 в результате смещения стопорной пружины 98, когда фланец 92 примыкает к ограничительному плечу 102. Таким образом, ход штока 90 стопорного поршня контролируется местоположением неподвижной обоймы 100.

Неподвижная обойма 100 дополнительно содержит корпус 104 для стопорных шариков. Корпус 104 проходит внутри стопорного конца 62 челночной втулки 60, при этом сквозь него проходит управляющий шток 94 стопорного поршня 88. Корпус 104 имеет множество гнезд 106 для захождения стопорных шариков 108. Корпус 104 обеспечивает основание для пружины 64 челночной втулки, расположенной внутри корпуса 66.

Как будет обсуждено ниже, относительное положение управляющего штока 94, корпуса 104 для стопорных шариков и стопорных шариков 108 позволяют проверить, произошло ли зацепление челночной втулки 60 с неподвижной обоймой 100, за счет чего предотвращается перемещение в осевом направлении посредством челночной втулки 60. Как показано на фиг.1, челночная втулка 60 находится в незастопоренном положении, в котором стопорные шарики 108 не зацеплены с углублениями 69, 69’ челночной втулки 60, а располагаются внутри конусного стопора 96 управляющего штока 94. Однако следует иметь в виду, что осевое перемещение управляющего штока 94 в нижнем направлении (по отношению к странице с чертежом) приведет к вытеснению стопорных шариков 108 из конусного упора 96 управляющего штока 94 и к зацеплению с одним из углублений 69, 69’ в челночной втулке 60, за счет чего предотвращается дальнейшее перемещение челночной втулки 60 в осевом направлении. При перемещении в верхнем направлении посредством управляющего штока 94 стопорные шарики 108 освобождаются из зацепления с челночной втулкой 60 и вновь будут находиться в конусном упоре 96 управляющего штока 94.

Корпус 114 индексаторного поршня прикреплен к индексаторному концу 112 корпуса 52 управляющего устройства. Корпус 114 содержит камеру 116 индексаторного поршня, образованную противоположными внутренними стенками 118 и основанием 120. В альтернативном варианте осуществления конструкции на основании 120 камеры расположена проставка (например, в виде набора шайб).

Индексаторный поршень 122 расположен внутри камеры 116 с возможностью перемещения. Индексаторный поршень 122 состоит из штока 124, фланца 126 и управляющего штока 128. Уплотнение индексаторного поршня обеспечивает сохранение текучей среды под давлением внутри камеры 116. Следует заметить, что, как и обсуждавшееся выше уплотнение 110 стопорного поршня, уплотнение 152 индексаторного поршня, показанное на фиг.1, представляет собой лишь пример одного варианта конструкции согласно настоящему изобретению. В изобретении с успехом может быть применено любое количество уплотняющих устройств. Для нахождения в объеме настоящего изобретения необходимо лишь то, чтобы уплотняющее устройство предотвращало потери текучей среды внутри корпуса управляющего устройства.

Управляющий шток 128 индексаторного поршня 122 проходит от фланца 126, противоположного штоку 124. Управляющий шток 128 используют для приведения в движение челночной втулки 60, что будет обсуждено ниже. Управляющий шток 128 проходит внутри индексаторного конца 112 корпуса 52 управляющего устройства.

Индексаторная пружина 130, расположенная внутри камеры 116, используется для смещения штока 124 индексаторного поршня в сторону от основания 120 камеры. Индексаторная пружина 130 прилагает смещающее усилие к фланцу 126 штока 124. Ход штока 124, выполняемый вследствие смещения пружины, ограничен и определяется местоположением индексаторной втулки 134 по отношению к индексаторному пальцу 132.

Индексаторная втулка 134 размещена внутри подпятников 150 и прикреплена к индексаторному поршню 122 таким образом, что перемещение поршня 122 в осевом направлении приводит к осевому перемещению индексаторной втулки 134 и наоборот. Смещение индексаторной втулки 134 в осевом направлении ограничено пальцем 132, который жестко прикреплен к внутренней стенке 118 камеры 116 индексаторного поршня.

Выполнение смещения индексаторной втулки 134 в осевом направлении наилучшим образом можно проиллюстрировать с помощью фиг.3, которая представляет собой вид в перспективе варианта конструкции индексаторной втулки 134 согласно настоящему изобретению в ее самом верхнем положении, и фиг.4, которая представляет собой эскиз, показывающий относительные положения гнезд индексаторной втулки. Как показано на фиг.3, индексаторная втулка 134 состоит из верхней упорной поверхности 136, нижней упорной поверхности 138, одного или более верхних упоров 140, одного или более нижних гнезд 144, а также одного или более промежуточных гнезд 146.

На фиг.3 индексаторный палец 132 расположен в нижнем гнезде 144. В этом положении индексаторный палец 132 препятствует перемещению индексаторной втулки 134 в верхнем направлении под действием усилия, прилагаемого к нижней упорной поверхности 138. Однако при приложении усилия к верхней упорной поверхности 136 индексаторная втулка 134 может быть перемещена вниз в свое самое нижнее положение. Когда индексаторная втулка 134 перемещается вниз, палец 132 входит в зацепление с образующей сужение поверхностью 142 верхнего упора 140, который вынуждает индексаторную втулку 134 совершать поворот. Перемещение индексаторной втулки 134 вниз и ее поворот продолжаются до тех пор, пока с верхним упором 140 не войдет в зацепление индексаторный палец 132. В этот момент индексаторная втулка 134 повернута таким образом, что индексаторный палец 132 будет сцентрирован в осевом направлении с образующей сужение поверхностью 148 промежуточного гнезда 146.

При нахождении индексаторной втулки в ее самом нижнем положении, в котором с индексаторным пальцем 132 входит в зацепление верхний упор 140, усилие, прилагаемое к нижней упорной поверхности 138, приводит к перемещению индексаторной втулки 134 вверх в ее самое верхнее положение. Когда индексаторная втулка 134 перемещается вверх, образующая сужение поверхность 148 промежуточного гнезда 146 входит в зацепление с индексаторным пальцем 132. При продолжении движения индексаторной втулки вверх индексаторный палец 132 вынуждает индексаторную втулку 134 совершать поворот. Перемещение вверх и вращение индексаторной втулки 134 продолжается до тех пор, пока с промежуточным гнездом 146 не войдет в зацепление индексаторный палец 132. В этот момент предотвращается возврат индексаторной втулки 134 в ее самое верхнее положение, и она удерживается в своем промежуточном положении посредством взаимодействия между индексаторным пальцем 132 и промежуточным гнездом 146. Кроме того, индексаторная втулка 134 поворачивается таким образом, что палец 132 будет сцентрирован в осевом направлении с образующей сужение поверхностью 142 верхнего упора 140.

Поочередное приложение усилия к верхней упорной поверхности 136 и к нижней упорной поверхности 138 будет продолжаться, чтобы вызвать поворот индексаторной втулки 134 и ее колебания между самым нижним, самым верхним и промежуточным положениями.

Следует заметить, что положения перемещения индексаторной втулки 134 в этом варианте конструкции согласно настоящему изобретению продемонстрированы только для конкретного случая. Посредством изменения компоновок гнезда и канавок, выполняемых в индексаторной втулке 134, втулка 134 может совершать колебания между определенным количеством промежуточных положений либо может вообще не иметь промежуточных положений (будет просто двухпозиционная индексаторная втулка 134). Все эти варианты конструкции находятся в объеме настоящего изобретения.

Кроме того, следует заметить, что в альтернативном варианте осуществления конструкции индексаторный палец 132 может быть расположен на управляющем штоке 128, а позиционные гнезда индексаторной втулки 134 постоянно сохраняются внутри корпуса 114 индексаторного поршня. Вновь предполагается, что такие варианты конструкции будут находиться в объеме настоящего изобретения.

На фиг.5-10 представлены различные стадии работы гидравлического распределителя 1, когда он переключен из своего первого положения во второе положение. На фиг.5 представлен вид в поперечном сечении варианта конструкции гидравлического распределителя 1 в его верхнем положении, когда он не находится под действием давления. Индексаторная втулка 134 согласно фиг.4 находится в самом верхнем положении, при этом индексаторный палец 132 зацеплен нижним гнездом 144. Смещение индексаторной пружины 130 приводит к сопротивлению движению втулки 134 вниз, при этом движение вверх ограничено взаимодействием пальца 132 и нижнего гнезда 144. В этих условиях управляющий шток 128 поршня 122 входит в соприкосновение с поверхностью 72 основания челночной втулки 60 и перемещает челночную втулку 60 в ее верхнее положение, предотвращая при этом перемещение челночной втулки 60 вниз.

При отсутствии давления усилие стопорной пружины 98 не преодолевается, поэтому пружина 98 продолжает удерживать стопорный поршень 88 в его самом нижнем положении, в котором фланец 92 примыкает к неподвижной обойме 100. При нахождении стопорного поршня 88 в его самом нижнем положении стопорные шарики 108 остаются внутри конусного упора 96 управляющего штока 94 и челночная втулка 60 не фиксируется относительно неподвижной обоймы 100. Однако движение челночной втулки 60 вниз ограничено управляющим штоком 128 индексаторного поршня 122, что было обсуждено выше. Таким образом, челночная втулка 60 застопорена в ее верхнем положении.

Когда челночная втулка 60 находится в ее верхнем положении, управляющие винты 48, которые прикреплены к челночной втулке 60, перемещены в верхнее положение внутри управляющей камеры 34. Следовательно, устройство 36 для чередования подачи перемещено в верхнее положение, в котором верхний приводной шарик 38 с обеспечением сопряжения входит в зацепление с посадочной поверхностью 24 верхнего посадочного элемента 22. Такое зацепление обеспечивается усилием, прилагаемым за счет сжатия пружины 44 верхнего шарика. Нижний приводной шарик 38 удерживается внутри корпуса 40 посредством нижнего удерживающего плеча 42.

Подведение начального давления к гидравлическому распределителю 1 показано на фиг.6. Под действием начального давления гидравлический распределитель 1 остается в своем первом положении. Следует иметь в виду, что в иллюстративных целях термин "начальное давление" относится к тому давлению, которое достаточно для преодоления усилия стопорной пружины 98, но не достаточно для преодоления усилия индексаторной пружины 130. Усилия зависят только от вида применения используемого гидравлического распределителя 1.

Как показано на фиг.6, гидравлический распределитель 1 остается в первом положении, при котором челночная втулка 60 остается в своем самом верхнем положении, когда с индексаторным пальцем 132 входит в зацепление нижнее гнездо 144. Управляющий шток 128 индексаторного поршня 122 удерживает челночную втулку 60 в ее верхнем положении и оказывает сопротивление перемещению втулки 60 в нижнем направлении.

В условиях действия начального давления преодолевается усилие стопорной пружины 98, при этом фланец 92 прилагает к пружине 98 усилие, достаточное для сжатия этой пружины 98 и для возможности перемещения поршневого штока 90 вверх (указано стрелкой) к основанию 84 камеры 80 стопорного поршня. Шток 90 поршня продолжает сжимать стопорную пружину 98 до тех пор, пока перемещению штока 90 не будет оказано сопротивление основанием 84 камеры. В варианте конструкции, показанном на фиг.6, для защиты поверхности основания 84 камеры и для регулирования нагрузки стопорной пружины 98 обеспечена проставка 86.

Когда шток 90 и, следовательно, управляющий шток 94 перемещаются вверх, стопорные шарики 108 выходят из конусного упора 96 и входят в зацепление с первым углублением 69 стопорного профиля 68 челночной втулки 60. В результате челночная втулка 60 входит в жесткое зацепление с неподвижной обоймой 100 и при этом предотвращается ее перемещение в нижнем направлении независимо от положения управляющего штока 128 индексаторного поршня 122.

Когда челночная втулка 60 остается в ее верхнем положении, устройство 36 для чередования подачи удерживается в своем верхнем положении, в котором верхний приводной шарик 38 с обеспечением сопряжения входит в зацепление с посадочной поверхностью 24 верхнего посадочного элемента 22. Подача начального давления к верхнему внутреннему каналу 26 верхнего посадочного элемента 22 ограничена, однако оно может быть свободно подано через нижний внутренний канал 26 нижнего посадочного элемента 22. Таким образом, начальное давление может быть использовано для подачи рабочей жидкости под давлением к гидравлическому устройству, прикрепленному к нижнему посадочному элементу 22.

Следует иметь в виду, что термин "ограниченный", который использован при описании управления потоком через верхний и нижний внутренние каналы 26, относится к такому состоянию, когда полностью или фактически предотвращается прохождение потока в каналы 26. Пока предотвращается прохождение части потока в каналы 26, поток считается ограниченным.

На фиг.7 показан вид распределителя 1 в поперечном сечении, когда начальное давление увеличено до повышенного значения. Под действием этого повышенного давления гидравлический распределитель 1 все еще остается в своем первом положении. Следует иметь в виду, что в иллюстративных целях термин "повышенное давление" относится к давлению, достаточному для преодоления усилия стопорной пружины 98, а также достаточному для преодоления усилия индексаторной пружины 130. Вновь, упомянутые усилия зависят только от вида применения используемого гидравлического распределителя 1.

Как указано стрелками на фиг.7, усилие индексаторной пружины 130 преодолевается таким образом, что фланец 126 индексаторного поршня 122 прилагает усилие к пружине 130, достаточное для сжатия пружины 130 и для возможности перемещения штока 124 поршня вниз к основанию 120 камеры. Воздействие штока 124 приводит к перемещению индексаторной втулки 134 в ее самое нижнее положение. Когда индексаторная втулка 134 перемещается вниз, индексаторный палец 132 входит в зацепление с образующей сужение поверхностью 142 верхнего упора 140, который вынуждает индексаторную втулку 134 совершать поворот. Перемещение индексаторной втулки 134 вниз и ее поворот продолжаются до тех пор, пока с верхним упором 140 не войдет в зацепление индексаторный палец 132. В этот момент индексаторная втулка 134 повернута таким образом, что индексаторный палец 132 будет сцентрирован в осевом направлении с образующей сужение поверхностью 148 промежуточного гнезда 146.

Когда с верхним упором 140 входит в зацепление индексаторный палец 132, втулка 134 будет находиться в своем самом нижнем положении. В результате управляющий шток 128 также будет находиться в его самом нижнем положении, в котором шток 128 не проходит выше плеча 58 канала. Таким образом, управляющий шток 128 индексаторного поршня 122 более не оказывает сопротивления движению челночной втулки 60 в нижнем направлении. Однако, поскольку стопорный поршень 88 остается в своем верхнем положении и при этом стопорные шарики 108 неподвижной обоймы 100 находятся в зацеплении с углублением 69 челночной втулки 60, втулка 60 удерживается в своем верхнем положении.

Вновь, когда челночная втулка 60 остается в ее верхнем положении, устройство 36 для чередования подачи удерживается в верхнем положении, при котором ограничена подача повышенного давления к внутреннему каналу 26 верхнего посадочного элемента 22, но оно может быть свободно подано по внутреннему каналу 26 нижнего посадочного элемента 22. Таким образом, повышенное давление может быть использовано для подачи рабочей жидкости под давлением к гидравлическому устройству, прикрепленному к нижнему посадочному элементу 22.

На фиг.8 представлен гидравлический распределитель 1, когда повышенное давление сброшено до начального значения. Когда повышенное давление сброшено, гидравлический распределитель 1 все еще будет находиться в своем первом положении.

Как указано стрелками на фиг.8, усилие индексаторной пружины 130 теперь преодолевает прилагаемое давление, так что пружина 130 прилагает усилие к фланцу 126 индексаторного поршня 122, достаточное для перемещения поршня 122 вверх. Когда поршень 122 перемещается вверх, втулка 134 перемещается вверх в ее самое верхнее положение. Когда индексаторная втулка 134 перемещается вверх, образующая сужение поверхность 148 промежуточного гнезда входит в зацепление с индексаторным пальцем 132. При продолжении движения индексаторной втулки вверх палец 132 вынуждает индексаторную втулку 134 совершать поворот. Перемещение вверх и поворот индексаторной втулки 134 продолжаются до тех пор, пока с промежуточным гнездом 146 не войдет в зацепление индексаторный палец 132. В этот момент предотвращается возврат индексаторной втулки 134 в ее верхнее положение, и она удерживается в промежуточном положении посредством взаимодействия между индексаторным пальцем 132 и промежуточным гнездом 146. Далее, индексаторная втулка 134 поворачивается таким образом, что индексаторный палец 132 будет сцентрирован в осевом направлении с образующей сужение поверхностью 142 верхнего упора 140. Когда индексаторная втулка 134 находится в промежуточном положении, управляющий шток 128 проходит вверх к плечу 58 канала.

Вновь, стопорный поршень 88 остается в верхнем положении, при этом стопорные шарики 108 неподвижной обоймы 100 входят в зацепление с углублением 69 челночной втулки 60 и челночная втулка 60 удерживается в своем верхнем положении. Таким образом, устройство 36 для чередования подачи удерживается в своем верхнем положении, при котором ограничена подача сброшенного давления к внутреннему каналу 26 верхнего посадочного элемента 22, но оно может быть беспрепятственно подано по внутреннему каналу 26 нижнего посадочного элемента 22.

На фиг.9 представлен гидравлический распределитель 1, когда давление далее сброшено до значения, меньшего начального давления. Гидравлический распределитель 1 продолжает оставаться в своем первом положении.

Как указано стрелками на фиг.9, усилие стопорной пружины 98 более не преодолевается и пружина 98 прилагает к фланцу 92 направленное вниз усилие, так что шток 90 поршня перемещается вниз до тех пор, пока фланец 92 не примкнет к неподвижной обойме 100 и не будет испытывать сопротивление с ее стороны. Когда шток 90 поршня и, следовательно, управляющий шток 94 перемещается вниз, стопорные шарики 108 вновь будут заходить в конусный упор 96 управляющего штока 94, при этом выходя из зацепления с первым углублением 69 стопорного профиля 68 челночной втулки 60.

Челночная втулка 60 более не находится в жестком зацеплении с неподвижной обоймой 100. Однако прилагаемое давление удерживает челночную втулку 60 в верхнем положении.

На фиг.10 представлен последующий сброс давления, прилагаемого к гидравлическому распределителю 1, до заданного давления разъединения. Под давлением разъединения гидравлический распределитель 1, как показано стрелками, перемещается в свое второе положение.

Как указано выше со ссылкой на фиг.9, челночная втулка 60 более не удерживается в верхнем положении посредством зацепления со стопорными шариками 108 неподвижной обоймы 100. Таким образом, как только все давление сброшено до заданного давления разъединения, челночная втулка 60 перемещается в ее нижнее положение под действием пружины 64, усилие которой достаточно мало, чтобы оно преодолевалось минимальным давлением, но может обеспечивать воздействие при отсутствии давления. Как указано выше, перемещению челночной втулки 60 в нижнем направлении более не препятствует управляющий шток 128 индексаторного поршня 122, когда он удерживается в промежуточном положении посредством зацепления индексаторной втулки 134 индексаторным пальцем 132.

Когда челночная втулка 60 перемещается в ее нижнее положение, управляющие винты 48, которые прикреплены к челночной втулке 60, перемещаются в нижнее положение внутри управляющей камеры 34. В результате устройство 36 для чередования подачи перемещается в свое нижнее положение, в котором нижний приводной шарик 38 с сопряжением входит в зацепления с посадочной поверхностью 24 нижнего посадочного элемента 22. Такое зацепление обеспечивает усилие, прилагаемое посредством сжатия пружины 44 нижнего шарика. Верхний шарик 38 удерживается внутри корпуса 40 посредством верхнего плеча 42.

Как уже было обсуждено, пружина 64 челночной втулки создает достаточно низкое усилие, поэтому переход челночной втулки 60 из верхнего положения в нижнее положение не произойдет, пока почти все давление не будет сброшено. По существу, действие пружины 64 челночной втулки происходит так, чтобы обеспечить задержку времени переключения гидравлического распределителя 1 из первого положения во второе положение. Такая задержка времени позволяет избежать проблем, связанных с преждевременным сбросом давления, когда устройство 36 для чередования подачи переходит из верхнего положения в нижнее положение. Помимо влияния на работу гидравлического распределителя 1, преждевременный сброс давления влияет на моментальную подачу мощности к гидравлическим устройствам.

На фиг.11-14 представлены различные стадии работы гидравлического распределителя 1 согласно настоящему изобретению, когда он перемещается из второго положения в первое положение. Вначале на фиг.11 представлен вид в поперечном сечении гидравлического распределителя 1 в его втором положении при воздействии начального давления. Как обсуждалось выше, с промежуточным гнездом 146 индексаторной втулки 134 входит в зацепление индексаторный палец 132. Втулка 134 удерживается в этом положении посредством смещения индексаторной пружины 130. Как обсуждалось выше, усилие, прилагаемое к нижней упорной поверхности 138, испытывает сопротивление вследствие взаимодействия между индексаторным пальцем 132 и промежуточным гнездом 146. В этом положении управляющий шток 128 индексаторного поршня 122 не перемещает челночную втулку 60 в сторону от плеча 58 канала и из ее нижнего положения.

При начальном давлении гидравлический распределитель 1 остается во втором положении. Вновь следует иметь в виду, что в иллюстративных целях термин "начальное давление" относится к давлению, достаточному для преодоления усилия стопорной пружины 98, но недостаточному для преодоления усилия индексаторной пружины 130.

В этих условиях действия начального давления усилие стопорной пружины 98 преодолевается, так что фланец 92 прилагает усилие к стопорной пружине 98, достаточное для сжатия этой пружины 98 и для возможности перемещения штока 90 поршня вверх (указано стрелкой) к основанию 84 камеры 80 стопорного поршня. Шток 90 поршня продолжает сжимать пружину до тех пор, пока его плечо 87b не примкнет к основанию 84 камеры, предотвращая дальнейшее перемещение. В варианте конструкции, показанном на фиг.11, для защиты поверхности основания 84 камеры и для регулирования нагружения стопорной пружины 98 обеспечена проставка 121. Когда шток 90 поршня и, следовательно, управляющий шток 94 перемещаются вверх, стопорные шарики 108 выходят из конусного упора 96 и входят в зацепление со вторым углублением 69’ стопорного профиля 68 челночной втулки 60. В результате челночная втулка 60 входит в жесткое зацепление с неподвижной обоймой 100 и при этом предотвращается ее перемещение вверх.

Когда челночная втулка 60 зафиксирована в ее нижнем положении, устройство 36 для чередования подачи удерживается в его нижнем положении, в котором нижний приводной шарик 38 с обеспечением сопряжения входит в зацепление с посадочной поверхностью 24 нижнего посадочного элемента 22. Подача начального давления к нижнему внутреннему каналу 26 нижнего посадочного элемента 22 ограничена, но оно может быть беспрепятственно подано по внутреннему каналу 26 верхнего посадочного элемента 22. Таким образом, начальное давление может быть использовано для подачи рабочей жидкости под давлением к гидравлическому устройству, прикрепленному к верхнему посадочному элементу 22.

На фиг.12 показан вид в поперечном сечении гидравлического распределителя 1, когда начальное давление увеличено до повышенного значения. При повышенном давлении гидравлический распределитель 1 все еще остается во втором положении. Как и выше, следует иметь в виду, что в иллюстративных целях термин "повышенное давление" относится к давлению, достаточному для того, чтобы преодолеть усилие стопорной пружины 98, а также достаточному, чтобы преодолеть усилие индексаторной пружины 130.

Как указано стрелками на фиг.12, усилие индексаторной пружины 130 преодолевается таким образом, что фланец 126 поршня 122 прилагает усилие к индексаторной пружине 130, достаточное для сжатия пружины 130 и для возможности перемещения штока 124 поршня вниз к основанию 120 камеры. Действие штока 124 поршня приводит к перемещению индексаторной втулки 134 вниз в ее самое нижнее положение. Когда индексаторная втулка 134 перемещается вниз, индексаторный палец 132 входит в зацепление с образующей сужение поверхностью 142 верхнего упора 140, которая вынуждает индексаторную втулку 134 совершать поворот. Перемещение индексаторной втулки 134 вниз и ее поворот продолжаются до тех пор, пока с верхним упором 140 не войдет в зацепление индексаторный палец 132. В этот момент индексаторная втулка 134 повернута таким образом, что индексаторный палец 132 будет сцентрирован в осевом направлении с образующей сужение поверхностью 145 нижнего гнезда 144.

Челночная втулка 60 продолжает удерживаться в ее нижнем положении посредством стопорных шариков 108, входящих в зацепление со вторым углублением 69' челночной втулки. Таким образом, устройство 36 для чередования подачи удерживается в его нижнем положении, в котором подача повышенного давления к внутреннему каналу 26 нижнего посадочного элемента 22 ограничена, но оно может быть беспрепятственно подано по внутреннему каналу 26 верхнего посадочного элемента 22. При этом повышенное давление может быть использовано для подачи рабочей жидкости под давлением к гидравлическому устройству, прикрепленному к верхнему посадочному элементу 22.

На фиг.13 представлен гидравлический распределитель 1 при сбросе повышенного давления до начального давления. Когда повышенное давление сброшено, гидравлический распределитель 1 все еще остается в его втором положении. Как указано стрелками на фиг.13, теперь усилие индексаторной пружины 130 преодолевает подводимое давление, при этом пружина 130 прилагает усилие к фланцу 126 индексаторного поршня 122, достаточное для обеспечения перемещения индексаторного поршня 122, и, следовательно, индексаторной втулки 134, в верхнем направлении. Когда индексаторная втулка 134 перемещается вверх, образующая сужение поверхность 145 нижнего гнезда 144 входит в зацепление с индексаторным пальцем 132. При продолжении движения индексаторной втулки вверх индексаторный палец 132 вынуждает втулку 134 совершать поворот. Движение индексаторной втулки 134 вверх и ее поворот продолжаются до тех пор, пока управляющий шток 128 индексаторного поршня 122 не войдет в контакт с поверхностью 72 основания челночной втулки 60. Поскольку челночная втулка 60 застопорена в ее нижнем положении посредством стопорных шариков 108 неподвижной обоймы 100, предотвращается дальнейшее движение вверх индексаторного поршня 122, а следовательно и индексаторной втулки 134.

Когда челночная втулка 60 остается в ее нижнем положении, устройство 36 для чередования подачи также удерживается в нижнем положении, в котором сбрасываемое давление ограничено в отношении его подачи к внутреннему каналу 26 нижнего посадочного элемента 22, но может быть беспрепятственно подано по внутреннему каналу 26 верхнего посадочного элемента 22.

На фиг.14 представлен гидравлический распределитель 1, когда все давление сброшено, так что распределитель 1 возвращается в свое первоначальное положение. Как указано стрелками на фиг.14, усилие стопорной пружины 98 более не преодолевается и пружина 98 прилагает к фланцу 92 направленное вниз усилие, при этом шток 90 поршня перемещается вниз до тех пор, пока фланец 92 не дойдет до упора в неподвижную обойму 100 и не будет испытывать сопротивление с ее стороны. Когда шток 90 поршня и, следовательно, управляющий шток 94 перемещаются вниз, стопорные шарики 108 вновь заходят в конусный упор 96 управляющего штока 94, выходя при этом из зацепления со вторым углублением 69’ стопорного профиля 68 челночной втулки 60. Челночная втулка 60 более не находится в жестком зацеплении с неподвижной обоймой 100. Теперь движение индексаторного поршня 122 вверх более не встречает сопротивления и втулка 134 продолжает ее движение вверх, пока с индексаторным пальцем 132 не войдет в зацепление наибольшее гнездо 144. В то же время управляющий шток 128 перемещает челночную втулку 60 в верхнее положение и удерживает втулку 60 в этом положении.

Когда челночная втулка 60 перемещается в ее верхнее положение, управляющие винты 48, которые прикреплены к челночной втулке 60, перемещаются в верхнее положение внутри управляющей камеры 34. В результате устройство 36 для чередования подачи перемещается в его верхнее положение, в котором верхний приводной шарик 38 с обеспечением сопряжения входит в зацепление с посадочной поверхностью 24 верхнего посадочного элемента 22. Такое зацепление обеспечивается усилием, прилагаемым посредством сжатия пружины 44 верхнего шарика. Нижний приводной шарик 38 теперь удерживается внутри корпуса 40 посредством верхнего удерживающего плеча 42.

На фиг.15 приведен вид в сечении варианта конструкции согласно настоящему изобретению, в котором выходные отверстия 20, 20' гидравлического распределителя 1 осуществляют распределение рабочей жидкости под давлением к верхнему и нижнему поршням 160, 160’. (Вновь следует подчеркнуть, что термины, касающиеся направления, такие как "вверх", "вниз", "верхний", "нижний", использованы для упрощения обсуждения представленного примера и не предназначены для ограничения объема изобретения). Верхний и нижний поршни 160, 160’ с успехом могут быть использованы для управления работой различного оборудования и инструментов нисходящей скважины. В альтернативном варианте конструкции верхний и нижний поршни 160, 160’ заменены гидравлическими линиями управления. Следует заметить, что в этом варианте конструкции входное отверстие 14 гидравлического распределителя 1 расположено в корпусе 52 управляющего устройства.

На фиг.16 представлен эскиз варианта конструкции согласно настоящему изобретению, в котором гидравлический распределитель 1 дополнительно содержит храповой узел 210. Храповой узел 210 состоит из верхнего поршня 226, нижнего поршня 226’ и приводного штока 240. Действие поршней 226, 226’ используют для дискретного продвижения или отведения приводного штока 240 при работе инструментов, устройств и оборудования нисходящей скважины или выполнения их маневрирования. Следует иметь в виду, что храповой узел 210 согласно настоящему изобретению может быть использован для манипулирования множеством поршней 226, 226’ и множеством приводных штоков 240, и для обеспечения их маневрирования.

Поршни 226, 226’ согласно настоящему изобретению приводят в действие посредством давления рабочей жидкости, подводимой гидравлическим распределителем 1. Пружины 229, 229’ верхнего и нижнего поршней действуют так, чтобы возвратить поршни 226, 226’ в их первоначальное положение, как только происходит сброс давления. Каждый из поршней 226, 226’ имеет управляющий рычаг 228, 228’ и защелку 230, 230’, имеющую прикрепленные к ней зацепные зубья 232, 232’. В варианте конструкции согласно настоящему изобретению защелки 230, 230’ прикреплены к управляющим рычагам 228, 228’ посредством пальцев 236, 236’, например, так, что защелки 230, 230’ обладают некоторой гибкостью для возможности их поворота, но фактически остаются жесткими в осевом направлении управляющих рычагов 228, 228’. Зацепные пружины 234, 234’ смещают защелки 230, 230’ таким образом, чтобы зацепные зубья 232, 232’ совершали поворот в сторону от управляющих рычагов 228, 228’.

Следует заметить, что защелки 230, 230’, описанные со ссылкой на вариант конструкции согласно настоящему изобретению, показанный на фиг.16, представлены лишь в качестве иллюстрации и не предназначены для ограничения объема настоящего изобретения. Любое количество защелок, цанговых пальцев, зажимных механизмов и тому подобного с успехом может быть использовано для взаимодействия с поршнями 226, 226’ и приводным штоком 240 согласно настоящему изобретению.

Вблизи от каждого из поршней 226, 226’ расположены смещающие поверхности 238, 238’. При отведении поршней 226, 226’ защелки 230, 230’ входят в соприкосновение со смещающей поверхностью 238, 238’, которая прилагает к защелкам 230, 230’ усилие, достаточное, чтобы преодолеть усилие зацепных пружин 234, 234’, и вынуждает зацепные зубья 232, 232’ совершить поворот к управляющим рычагам 228, 228’.

Приводной шток 240 имеет множество верхних храповых упоров 242 и нижних храповых упоров 242’, при этом каждый храповой упор 242, 242’ имеет конусную расцепную часть 243, 243’. Храповые упоры 242, 242’ ориентированы таким образом, что с верхними упорами 242 посредством зацепления могут взаимодействовать верхние зацепные зубья 232 на верхней защелке 230 и подобным же образом с нижними упорами 242’ посредством зацепления могут взаимодействовать нижние зацепные зубья 232’ на нижней защелке 230’. Взаимодействие посредством зацепления обеспечивает возможность дискретного продвижения или отведения приводного штока 240. Интервалы между храповыми упорами 242, 242’ и количество упоров зависят от того, в каком случае используют настоящее изобретение.

В варианте конструкции согласно настоящему изобретению гидравлический распределитель 1 и храповой механизм 210 заключены внутри монтажной рамы 212, которая, например, прикреплена к трубопроводу 244. Монтажная рама 212 имеет гидравлический модуль 220, который включает в себя гидравлический распределитель 1, а также верхний и нижний поршни 226, 226’. Монтажная рама 212 также имеет противоположные пружинные модули 221, которые в сочетании с гидравлическим модулем 220 формируют камеру сжатия 214, заполненную текучей средой, например маслом. Управляющие рычаги 228, 228’ поршней 226, 226’ проходят по камере сжатия 214, при этом внутри камеры 214 размещены пружины 229, 229’ поршней. Приводной шток 240 имеет возможность маневрирования внутри камеры 214 сжатия, при этом нижний конец приводного штока 240 проходит по камере 214 таким образом, что соединительное устройство 246, расположенное на дальнем конце приводного штока 240, с успехом может быть использовано для управления инструментами, устройствами и оборудованием нисходящей скважины.

Внутри монтажной рамы 212 расположен компенсационный поршень 218, который действует таким образом, чтобы сохранить внутри камеры сжатия 214 давление, равное давлению во внешнем канале. Сохранение равными внутреннего и внешнего давлений позволяет обеспечить некоторые преимущества. Одно из этих преимуществ заключается в удержании уплотнений 216 текучей среды, которые действуют таким образом, чтобы воспрепятствовать проникновению в камеру 214 сжатия загрязнений, например песка, который приводит к разрушению компонентов храпового узла 210. Дополнительное преимущество использования компенсационного поршня 218 для сохранения равными внутреннего и внешнего давления заключается в предотвращении поршневого действия штока 240. Если, например, давление во внешнем канале выше, чем внутреннее давление в камере сжатия 214, то при отсутствии достаточно высокой противодействующей силы, создаваемой нижним поршнем 226’, приводной шток 240 будет перемещаться вверх, при этом он преждевременно приводил бы в действие или отключал устройство или инструмент нисходящей скважины. Подобным же образом внутреннее давление в камере сжатия 214, большее, чем давление во внешнем канале, будет действовать так, что приведет к перемещению приводного шока 240 вниз. Таким образом, для сохранения управления маневрированием приводного штока 240 необходимо равенство внутреннего и внешнего давлений.

В процессе работы давление рабочей жидкости подводят к гидравлическому распределителю 1 посредством основной линии 18 управления. На эскизе, показанном на фиг.16, гидравлический распределитель 1 находится в его втором положении, в котором поток рабочей жидкости проходит по второй линии 18’’ течения рабочей жидкости, чтобы привести в действие нижний поршень 226’ и обеспечить перемещение защелки 238’ вниз. Как обсуждалось выше, зацепные зубья 232’ смещены в сторону от управляющего рычага 228’ и входят в зацепление с нижним храповым упором 242’ приводного штока 240. Таким образом, перемещение управляющего рычага 228’ вниз приводит к перемещению вниз приводного штока 240.

При продолжении действия давления жидкости управляющий рычаг 228' нижнего поршня 226’ продолжает перемещаться вниз до тех пор, пока он не выполнит свой максимальный ход. В этот момент, если желательно обеспечить дальнейшее продвижение штока 240, давление в подводящей линии 18’’ сбрасывают, пока действие пружины 233’ нижнего поршня не приведет к перемещению поршня 226’ назад в отведенное положение. Когда поршень 226’ и управляющий рычаг 228’ перемещены назад в отведенное положение, зацепные зубья 232’ выходят из зацепления с нижним храповым упором 242’ приводного штока 240 посредством его конусной разъединительной части 243’. Последующая подача давления рабочей жидкости по линии 18’’ подачи вновь вынуждает нижний поршень 226’ и защелку 238’ совершить перемещение в нижнем направлении. Поскольку пружина 234’ удерживает зацепные зубья 232’ в контакте с профилем приводного штока 240, зацепные зубья 232' входят в зацепление с другим храповым упором 242’ приводного штока. Храповой упор 242’, с которым только что произошло зацепление, смещается на приводном штоке 240 выше первого храпового упора 242’ на расстояние, приближающееся к ходу поршня 226’. При продолжении действия рабочего давления управляющий шток 228’ и, следовательно, приводной шток 240 совершают перемещение вниз до тех пор, пока поршень 226’ не совершит свой максимальный ход. Циклическое выполнение упомянутой последовательности действий приводит к маневрированию приводным штоком 240 по всему ходу его перемещения.

Когда приводной шток 240 совершает перемещение в нижнем направлении, гидравлический распределитель 1 не осуществляет подачу рабочей жидкости под давлением к верхнему поршню 226. Пружина 229 верхнего поршня, как таковая, обеспечивает перемещение верхнего поршня 226 в его полностью отведенное положение. Когда управляющий рычаг 238 отведен поршнем 226, защелка 230 входит в контакт со смещающей поверхностью 238. Поскольку усилие, создаваемое пружиной 229 верхнего поршня, больше, чем усилие, обеспечиваемое зацепной пружиной 234’, зацепные зубья 232 выходят из контакта с приводным штоком 240. Таким образом, приводной шток 240 может совершать перемещение в нижнем направлении без создания какого-либо фрикционного сопротивления со стороны верхней защелки 230.

Для реверсирования процесса и перемещения приводного штока 240 вверх давление рабочей жидкости, подводимой по основной линии 18 управления, изменяется для превышения заданных параметров переключения гидравлического распределителя 1, чтобы перевести распределитель 1 в его второе положение. Во втором положении гидравлический распределитель подает рабочую жидкость под давлением к первой линии 18’ подачи. Теперь приведен в действие верхний поршень 226, и когда он перемещается вверх, зацепная пружина 234 обеспечивает зацепление зацепных зубьев 232 защелки 230 с храповыми упорами 242 приводного штока 240. Как упомянуто выше, повторяемое выполнение подачи давления рабочей жидкости к верхнему поршню 226 и сброса этого давления приводит к дискретному продвижению приводного штока 240 в верхнем направлении.

Поскольку продвижение приводного штока 240 и его отведение выполняется под действием поршней 226, 226’, управление перемещением в обоих направлениях осуществляется посредством избыточного давления, подводимого от гидравлического распределителя 1. Таким образом, ни одним из направлений движения приводного штока 240 не управляет пружина. Следовательно, храповой узел 210 обеспечивает возможность более мощного перемещения приводного штока 240 в обоих направлениях. Это обеспечивает возможность успешного использования храпового узла 210 на инструментах, устройствах и оборудовании, для приведения в действие и отключения которых требуется одинаковое усилие. Кроме того, такое включение и выключение обеспечивает одна линия 18 управления. Использование небольших ходов для продвижения или отведения приводного штока 240 позволяет получить много преимуществ. Одно из таких преимуществ заключается в возможности дискретного перемещения приводного штока 240. Дискретное перемещение обеспечивает преимущества в отношении различных инструментов, устройств и оборудования нисходящих скважин. Например, если для управления клапаном используют храповой узел 210, то дискретное перемещение обеспечивает возможность открытия или закрытия клапана с переменными скоростями. Кроме того, клапан может удерживаться во многих промежуточных положениях, в которых он частично открыт или закрыт.

Другое преимущество небольших ходов, которые могут иметь место, но необязательны и используются храповым узлом 210 согласно настоящему изобретению, заключается в том, что более длинный ход поршней 226, 226’ достигается посредством использования множества малых ходов. При использовании меньших ходов могут быть применены относительно компактные, но мощные механические пружины 229, 229’ поршней. Это позволяет избежать проблем, связанных с использованием более длинных механических пружин (то есть с потерей устойчивости) для поршней с удлиненными ходами.

Еще одно преимущество храпового узла 210 заключается в том, что он может быть использован для перемещения приводного штока 240 вперед и назад без необходимости выполнения циклического действия по всему ходу поршней 226, 226’, подобного тому, которое требуется при использовании обычных конструкций с j-образной канавкой.

В варианте конструкции, показанном на фиг 17, 18, 19, обеспечено механическое вспомогательное управляющее устройство. Механическое вспомогательное управляющее устройство действует так, чтобы механически переключать гидравлический распределитель 1 из его первого положения во второе положение или из второго положения в первое положение. Механическое вспомогательное управляющее устройство приводят в действие тогда, когда зацепные зубья 232, 232’ защелки 230, 230’ смещены за последние храповые упоры 242’’, 242’’’ приводного штока 240 в каждом направлении.

В варианте конструкции, показанном на фиг.17, 18, 19, храповой узел 210 используют для управления двумя приводными штоками 240. Механическое вспомогательное управляющее устройство обеспечено ближним управляющим устройством 248, которое приводят в действие, когда зацепные зубья 232 защелки 230 смещены за последние храповые упоры 242’’ ближнего конца приводных штоков 240. Кроме того, механическое вспомогательное управляющее устройство дополнительно оснащено дальним управляющим устройством 254, которое приводят в действие, когда зацепные зубья 232’ защелок 230’ смещены за последние храповые упоры 242’’’ дальнего конца приводных штоков 240. Важно отметить, что хотя механическое вспомогательное управляющее устройство описано применительно к варианту конструкции, показанному на фиг.17, 18, 19, согласно которым осуществляется управление двумя приводными штоками 240, оно этим не ограничено. Механическое вспомогательное управляющее устройство согласно настоящему изобретению в равной степени применимо к храповым узлам 210, используемым для управления любым количеством приводных штоков 240.

Ближнее вспомогательное управляющее устройство 248 наилучшим образом может быть описано применительно к фиг.17 и 18. Устройство 248 содержит подъемный элемент 249, имеющий вырез 249’. При нормальных рабочих условиях, когда зацепные зубья 232 защелок 230 находятся в зацеплении с храповыми упорами 242 приводных штоков 240, защелки 230 имеют возможность перемещения посредством поршня 228 без помех со стороны выреза 249’ ближнего подъемного элемента. Однако, поскольку последние храповые упоры 242’’ приводных штоков 240 не нарезаны так глубоко, как другие храповые упоры 242, то как только защелки 230 входят в зацепление с последними храповыми упорами 242’’, вырез 249’ ближнего подъемного элемента входит в зацепление с защелками 230. Таким образом, как указано стрелками на фиг.18, дальнейшее перемещение в наружном направлении посредством поршня 228 приводит к смещению ближнего подъемного элемента 249.

К ближнему подъемному элементу 249 прикреплен рычаг 250, содержащий подъемную вилку 250’, предназначенную для зацепления с рычажком 252 переключения распределения и для смещения этого рычажка. Смещение в наружном направлении посредством ближнего подъемного элемента 249 приводит к смещению рычага 250 захвата и, следовательно, к смещению рычажка 252 переключения распределения в наружном направлении (как указано стрелкой на фиг 18). Поскольку рычажок 252 прикреплен к штоку 90’ поршня (фиг.1), смещение рычажка 252 в наружном направлении обеспечивает приведение в действие стопорного поршня 90 для механического переключения гидравлического распределителя 1. Как только выполнено переключение гидравлического распределителя 1, защелки 230’ могут быть использованы для смещения приводных штоков 240 в противоположном направлении либо они могут быть использованы, чтобы опять привести защелки 230 в зацепление с приводными штоками 240.

Дальнее вспомогательное управляющее устройство 254 наилучшим образом может быть описано применительно к фиг.17 и 19. Устройство 254 имеет дальний подъемный элемент 255, содержащий вырез 255’ и основание 255’’. При нормальных рабочих условиях, когда зацепные зубья 232’ защелок 230’ находятся в зацеплении с храповыми упорами 242’, может быть осуществлено манипулирование защелками 230’ посредством поршня 228’ без помех со стороны выреза 255’. Однако, поскольку последние храповые упоры 242’’’ приводного штока 240’ не нарезаны так глубоко, как другие храповые упоры 242’, то как только защелки 230’ входят в зацепление с последними храповыми упорами 242’’’, вырез 255’ дальнего подъемного элемента входит в зацепление с защелками 230’. Таким образом, как указано стрелками на фиг.18, дальнейшее движение в наружном направлении посредством поршня 228’ приводит к смещению дальнего подъемного элемента 255.

К основанию 255’’ дальнего подъемного элемента 255 прикреплено коромысло 256, которое поворачивается вокруг шарнирного пальца 257. Коромысло 256 находится в зацеплении с рычажком 252 переключения распределения. Смещение в наружном направлении посредством дальнего подъемного элемента 255 приводит к смещению во внутреннем направлении основания 255’’ дальнего подъемного элемента и, следовательно, к смещению в наружном направлении рычажка 252 переключения распределения (как указано стрелкой на фиг.18). Поскольку рычажок 252 прикреплен к штоку 90' поршня (фиг.1), смещение рычажка 252 в наружном направлении обеспечивает приведение в действие стопорного поршня 90 для механического переключения гидравлического распределителя 1. Как только выполнено переключение гидравлического распределителя 1, защелки 230 могут быть использованы для перемещения приводных штоков 240 в противоположном направлении или они могут быть использованы, чтобы опять привести защелки 230b в зацепление с приводными штоками 240.

Следовательно, механическое вспомогательное управляющее устройство действует таким образом, чтобы обеспечить механическое переключение гидравлического распределителя 1, когда достигнуты последние храповые упоры 242’’, 242’’’. Это позволяет контроллеру знать предел, до которого может быть перемещен приводной шток 240 и исключает необходимость использования избыточного давления для переключения гидравлического распределителя 1. В некоторых случаях может получиться так, что нельзя будет создать избыточное давление.

Вариант конструкции согласно настоящему изобретению, показанный на фиг.20 и 21, демонстрирует храповой узел 210, с успехом используемый для управления подповерхностным предохранительным клапаном 260. Предохранительный клапан 260 содержит дроссель 262, сообщающийся с регулятором потока 264. Регулятор потока 264 имеет большое количество промежуточных каналов 265, через которые может проходить поток. При этом дискретное перемещение дросселя 262 поверх каналов 265 обеспечивает возможность точного регулирования потока и управления им. Следует заметить, что в варианте конструкции, показанном на фиг.20 и 21, храповой узел 210 и гидравлический распределитель 1 расположены в стенке инструмента скважины так, что стенка инструмента скважины вмещает в себя оба компонента и действует в качестве монтажной рамы 212. Далее следует заметить, что в альтернативном варианте конструкции компоненты крепят в стенке инструмента скважины эксцентрично.

В варианте конструкции, показанном на фиг.20 и 21, храповой узел 210 состоит из двух групп поршней 226, 226’, используемых для манипулирования двумя приводными штоками 240. Вновь, количество поршней 226, 226’ и приводных штоков 240 может изменяться, но все же не выходит за пределы объема изобретения. Приводные штоки 240 крепят к дросселю 262 предохранительного клапана 260 посредством соединительного устройства 246. Как обсуждалось выше, посредством изменения давления рабочей жидкости, подаваемой по основной линии 18 управления, гидравлический распределитель 1 используют для манипулирования поршнями 226, 226’ храпового узла 210, который в свою очередь манипулирует приводными штоками 240. Перемещение приводных штоков 240 вниз вынуждает дроссель 262 двигаться вниз для постепенного закрытия клапана 260, а перемещение приводных штоков 240 вверх вынуждает дроссель 262 двигаться вверх для постепенного открытия клапана 260. Таким образом, циклы давления могут смещать предохранительный клапан 260 в положение полного открытия, в большое количество промежуточных положений и в полностью закрытое положение. При этом постепенное открытие и закрытие предохранительного клапана 260 может быть выполнено посредством изменения потока, подводимого к одной линии 18 управления.