Изобретение относится к электронным устройствам, содержащим бутилкаучук. Более конкретно, настоящее изобретение относится к электронным устройствам, которые герметизированы бутилкаучуком.

Уровень техники

Электрические или электронные устройства содержат опорную пластину или другую опору, на которой закреплены электрические или электронные компоненты. Для защиты электрических или электронных устройств от коррозии иногда используют эластичные герметизирующие материалы, такие как поли(диметилсилоксан) (ПДМС). Однако из-за высокой скорости проникания этого материала влага и газ все еще могут в результате проникать сквозь герметизирующий материал из ПДМС, что приводит к преждевременному отказу устройства. Для увеличения срока службы устройств, необходимы улучшенные герметизирующие материалы.

Сущность изобретения

Согласно варианту настоящего изобретения обеспечивается электрическое устройство, содержащее подложку, проводящий слой и слой герметизирующего материала, причем слой герметизирующего материала содержит бутилкаучук. Устройство может представлять собой электронное устройство. Бутилкаучук может быть оптически прозрачным. Бутилкаучук можно вулканизировать пероксидом. Бутилкаучук может находиться в виде иономера на основе бутилкаучука. Иономер на основе бутилкаучука может быть получен реакцией галогенированного бутилкаучука и нуклеофила на основе азота или фосфора. Нуклеофил на основе азота или фосфора может содержать боковую винильную группу. Нуклеофил может содержать дифенилфосфиностирол (ДФФС).

Согласно некоторым вариантам осуществления можно избегать изменения электрического сопротивления устройства после подвергания воздействию пара азотной кислоты в течение 12 часов или пара соляной кислоты в течение 10 часов.

Согласно другим вариантам осуществления устройство может характеризоваться увеличением электрического сопротивления на менее чем 360%, менее чем 300%, менее чем 200%, менее чем 100%, менее чем 50%, менее чем 25%, менее чем 10%, менее чем 5% или менее чем 3% после подвергания воздействию пара азотной кислоты..

В другом варианте осуществления устройство характеризуется изменением коэффициента оптического пропускания при 365 нм на менее чем 15% после подвергания действию пара азотной кислоты в течение 12 часов или пара хлористоводородной кислоты в течение 10 часов.

Дополнительные аспекты настоящего изобретения станут очевидными для специалистов в данной области техники на основании следующего описания.

Описание чертежей

Для того чтобы настоящее изобретение можно было лучше понять, его предпочтительные варианты осуществления будут теперь описаны со ссылкой на сопутствующие чертежи, на которых:

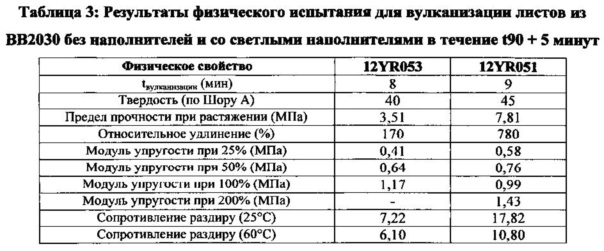

на фигуре 1 представлен механизм реакции образования ВВ2030-ДФФС иономера на основе бутилкаучука;

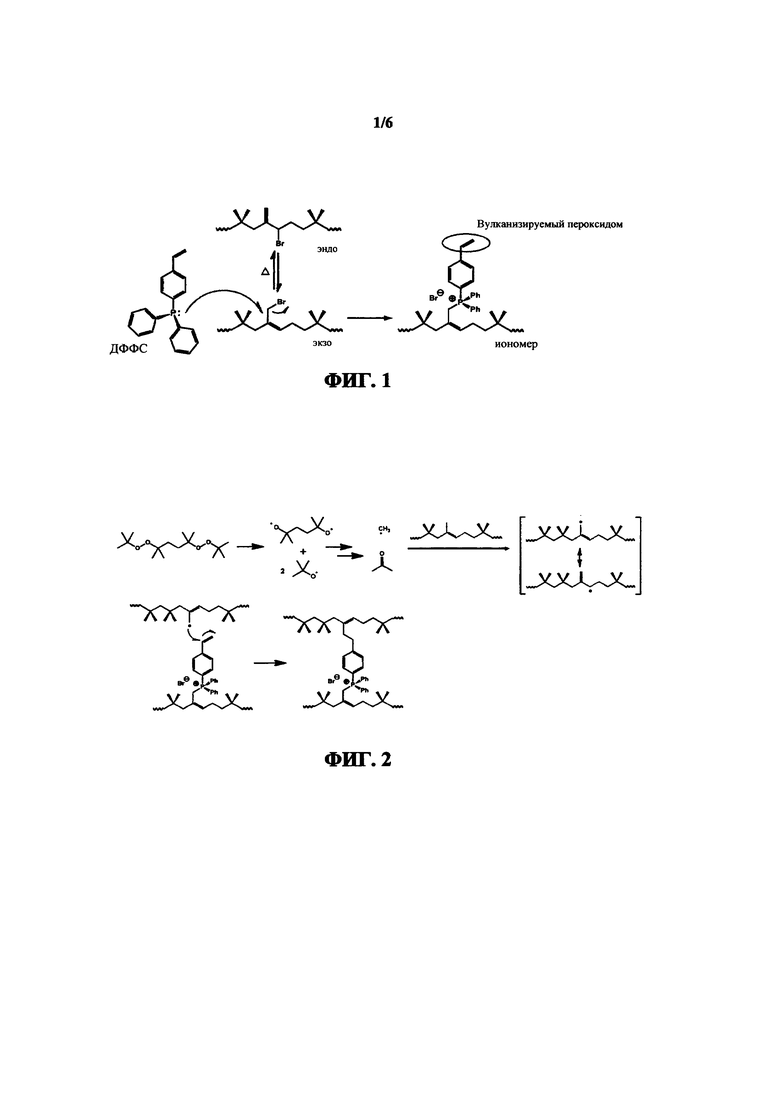

на фигуре 2 представлен механизм реакции пероксидной вулканизации ВВ2030-ДФФС иономера на основе бутилкаучука;

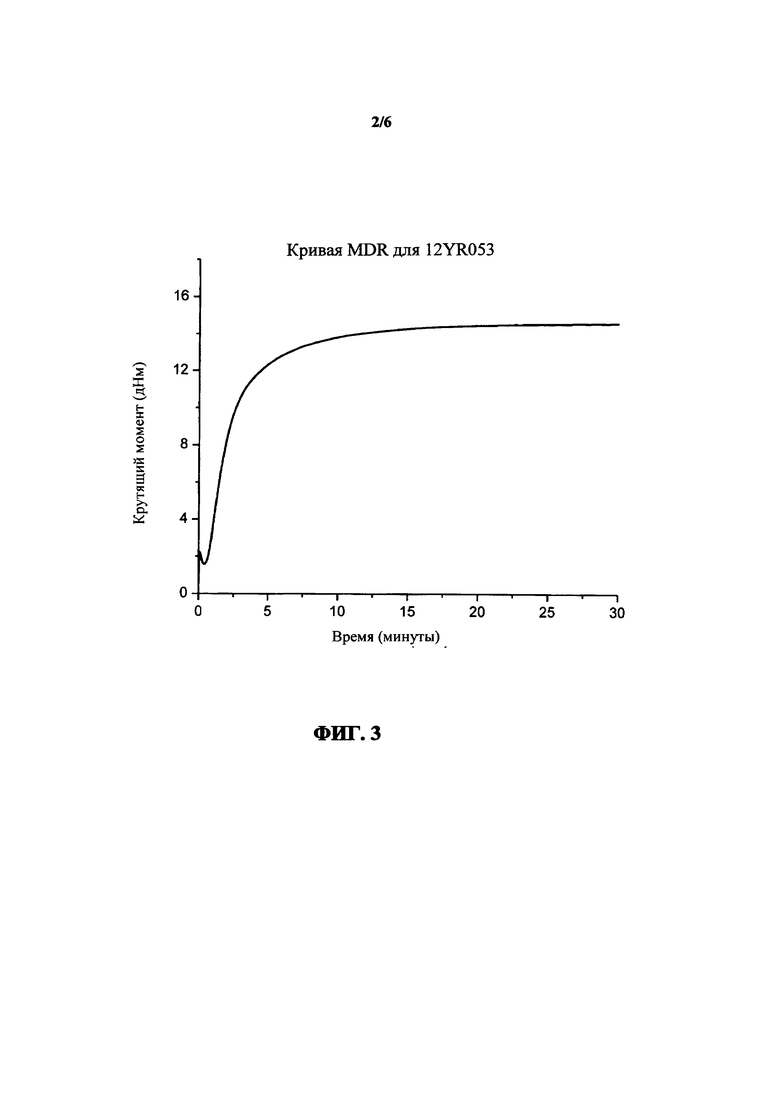

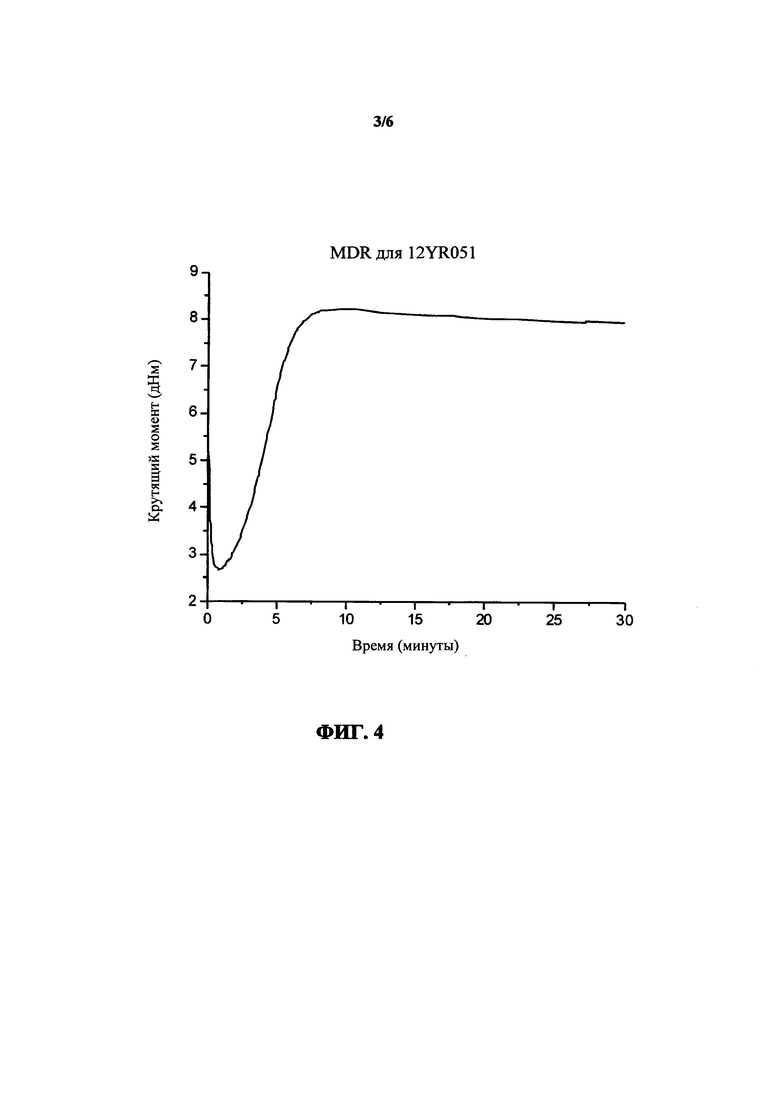

на фигуре 3 представлен график для вискозиметра с пуансоном (MDR) (используя частоту колебаний 1,7 Гц и амплитуду 1°) для 12YR053 при 175°С в течение 30 минут;

на фигуре 4 представлен график для MDR (используя частоту колебаний 1,7 Гц и амплитуду 1°) для 12YR051 при 160°С в течение 30 минут;

на фигуре 5 представлена схема получения образцов для вулканизации листов из ВВ2030-ДФФС иономера на основе бутилкаучука на покрытой поли(диметилсилоксаном) (ПДМС) пластине между листами из Teflon® при 175°С в течение 8 минут;

на фигуре 6 представлена схема экспериментальной установки для травления паром азотной кислоты (HNO3) и хлористоводородной (HCl) проводящих слоев из серебряной нанопроволоки (AgNW) и оксида индия и олова (ITO) с защитным слоем эластомера;

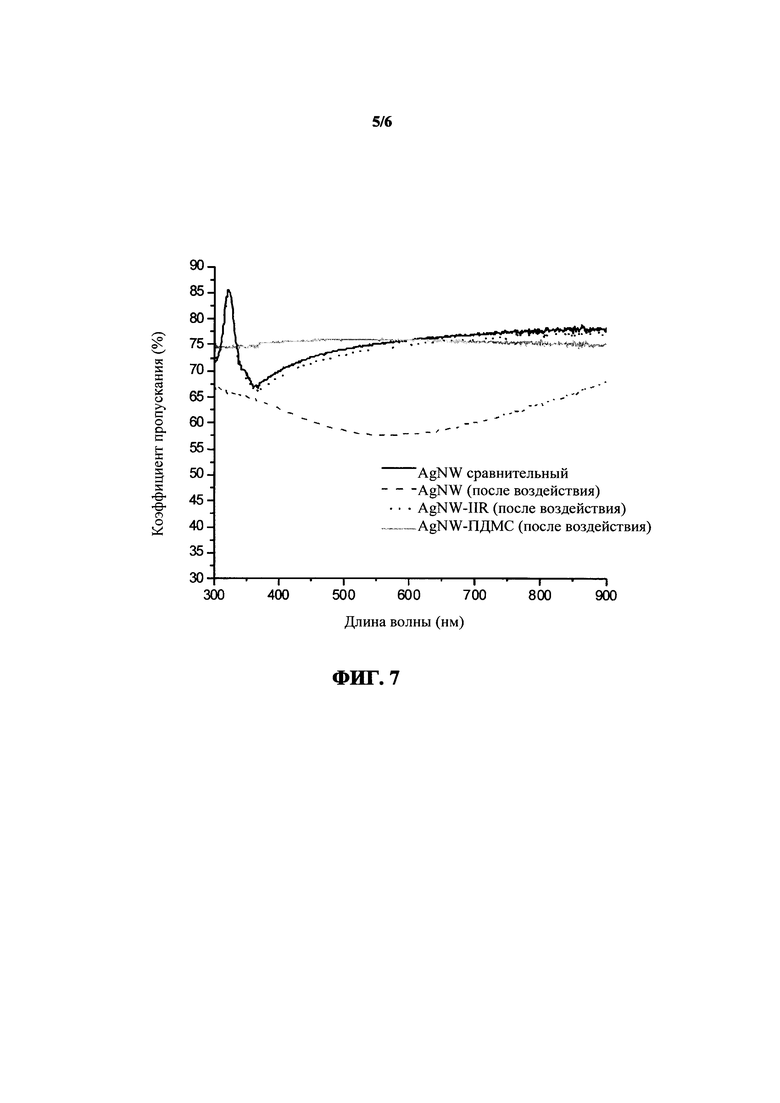

на фигуре 7 представлены спектры в УФ - и видимой области пленок из AgNW перед подверганием действию пара азотной кислоты (черная линия) и после 12 часов воздействия без защитного слоя (темно-серая; штриховая линия), с защитным слоем из IIR (12YR053) (черная; пунктирная линия) и с защитным слоем из ПДМС (светло-серая линия);

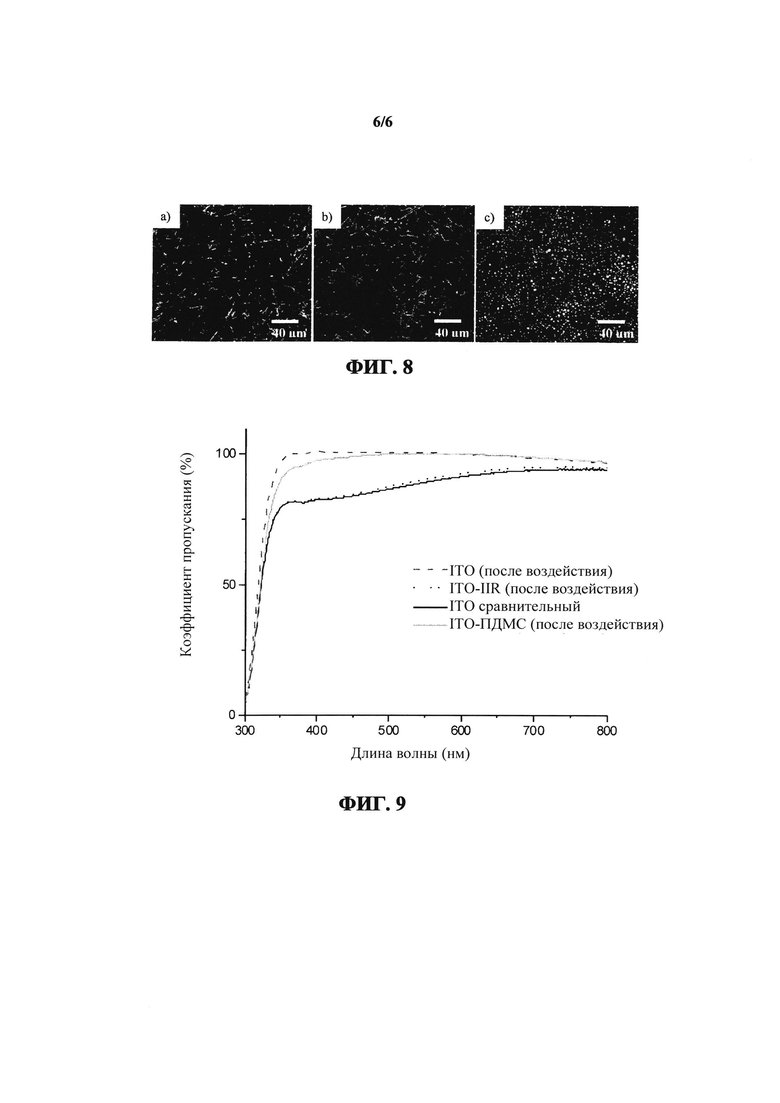

на фигуре 8 представлены изображения, полученные оптическим микроскопом, пленок из AgNW на стекле (а) перед воздействием пара азотной кислоты; (b) покрытых защитным слоем из IIR (12YR053) и подвергнутых действию пара азотной кислоты в течение 12 ч; (с) покрытых защитным слоем из ПДМС и подвергнутых действию пара азотной кислоты в течение 12 ч;

на фигуре 9 представлен коэффициент пропускания пленок из ITO после 10 часов воздействия пара HCl без защитного слоя (темно-серая линия), с защитным слоем из ПДМС (светло-серая линия) и с защитным слоем из бутилкаучука (IIR) (12YR051) (черная; пунктирная линия) относительно сравнительного образца нетравленого ITO (черная линия).

Сущность изобретения

Как определено в настоящем изобретении, электрическое устройство, такое как электронное устройство, содержит подложку, проводящий слой, закрепленный на по меньшей мере одной стороне подложки, и слой герметизирующего материала, закрепленный сверху проводящего слоя или слоев. Подложка может состоять из любой подходящей подложки для электрических или электронных устройств, которая характеризуется достаточным электрическим сопротивлением (непроводимостью) для предотвращения закорачивания проводящего слоя. Подходящие эластичные подложки могут содержать стекло для придания механической прочности, а также удельного электрического сопротивления.

Проводящий слой может содержать электропроводные материалы, объединенные в дорожки или проводящие контуры на подложке. Эти дорожки или проводящие контуры можно использовать для соединения одной или нескольких электрических нагрузок, таких как компоненты электронной схемы. Компоненты электронной схемы могут быть объединены в подходящую конфигурацию для получения желаемого электронного эффекта. Примеры подходящих материалов для использования в проводящем слое могут содержать серебро, золото, платину, медь или другие проводящие металлические компоненты или могут содержать металлические сплавы, такие как оксид индия и олова, сплавы золота, сплавы меди или другое.

Герметизирующий слой обеспечивает сверху проводящего слоя с другой стороны от подложки для придания проводящему слою устойчивости к воздействию окружающей среды, таким образом увеличивая срок службы устройства. Придание устойчивости к воздействию окружающей среды может включать уменьшение воздействия влаги, атмосферных газов, химических загрязнителей окружающей среды или подобных факторов окружающей среды, которые будут уменьшать срок службы устройства. Герметизирующий слой устойчив к деформации; однако герметизирующий слой также характеризуется достаточной физической прочностью, такой как предел прочности при растяжении, модуль упругости и различные другие реологические свойства, чтобы эффективно работать в качестве прочного защитного слоя для проводящего слоя.

Герметизирующий слой можно наносить непосредственно на проводящий слой или можно наносить поверх проводящего слоя и приклеивать к границе или краю подложки по периметру проводящего слоя. Этот подход может быть предпочтительным в ситуациях, где желательно удалять герметизирующий слой для восстановления проводящего слоя без случайного повреждения компонентов, расположенных на проводящем слое.

Бутилполимеры обычно получают из по меньшей мере одного изоолефинового мономера, по меньшей мере одного полиолефинового мономера и необязательно дополнительных сополимеризуемых мономеров. Бутилкаучук может содержать повторяющиеся звенья, полученные из изоолефинового мономера и сопряженного диенового мономера. Согласно другому варианту осуществления иономер на основе бутилкаучука может содержать повторяющиеся звенья, полученные из изоолефинового мономера, сопряженного диенового мономера и стирольного мономера.

Бутилкаучуковый полимер не ограничен конкретным изоолефином. Любой изоолефин, известный специалистам в данной области техники, рассматривается в настоящем изобретении, включая изоолефины, имеющие, например, в диапазоне от 4 до 16 атомов углерода. Согласно одному варианту осуществления настоящего изобретения рассматривают изоолефины с 4-7 атомами углерода. В другом варианте осуществления изоолефиновый мономер содержит С4-С8 изомоноолефиновый мономер. Примеры изоолефинов для использования в настоящем изобретении включают изобутен, 2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен, 4-метил-1-пентен и смеси. Предпочтительным изоолефином является изобутен (изобутилен).

Аналогично, бутилкаучуковый полимер не ограничен конкретным полиолефином. Полиолефины, сополимеризуемые с изоолефинами, как известно специалисту в данной области техники, можно использовать для осуществления на практике настоящего изобретения. В другом варианте осуществления полиолефиновый мономер содержит С5-С11 сопряженный алифатический диеновый мономер. Мономеры сопряженных диеновых полиолефинов предпочтительны. Примеры таких полиолефинов включают, например, имеющие в диапазоне от 4 до 14 атомов углерода. Примеры подходящих полиолефинов включают изопрен, бутадиен, 2-метилбутадиен, 2,4-диметилбутадиен, пиперилен, 3-метил-1,3-пентадиен, 2,4-гексадиен, 2-неопентилбутадиен, 2-метил-1,5-гексадиен, 2,5-диметил-2,4-гексадиен, 2-метил-1,4-пентадиен, 2-метил-1,6-гептадиен, циклопентадиен, метилциклопентадиен, циклогексадиен, 1-винилциклогексадиен и их смеси.

Предпочтительный полиолефин содержит изопрен.

В другом варианте осуществления полиолефиновый мономер находится в количестве всего 0,5-2,5 мольн. % перед галогенированием.

Бутилкаучук может содержать сомономер, отличный от вышеуказанных полиолефинов, такой как алкилзамещенный винильный ароматический сомономер, включая, помимо прочего, C1-С4-алкилзамещенный стирол. Конкретные примеры таких сомономеров включают, например, α-метилстирол, п-метилстирол, хлорстирол, циклопентадиен и метилциклопентадиен. Согласно данному варианту осуществления настоящего изобретения бутилкаучуковый полимер может содержать, например, статистические сополимеры изобутилена, изопрена и пара-метилстирола.

Как только бутилкаучуковый полимер образуется из мономерной смеси, бутилкаучуковый полимер можно подвергать процессу галогенирования для образования галогенированного бутилкаучукового полимера или галогенбутилового полимера. Бромирование или хлорирование можно проводить согласно процессу, известному специалистам в данной области, например процедурам, описанным в Rubber Technology, 3ье изд., под ред. Maurice Morton, Kluwer Academic Publishers, стр. 297-300, и другим документам, цитируемым в данном документе.

Согласно одному варианту осуществления галогенированный бутилкаучук для использования в настоящем изобретении содержит галогенированный бутилкаучук, содержащий изобутилен и менее 2,2 мольн. % изопрена, который коммерчески доступен от LANXESS Deutschland GmbH и продается под названием ВВ2030™.

При галогенировании некоторая часть или весь полиолефин бутилполимера превращается в аллильные галогениды. Аллильные галогениды в галогенбутиловом полимере, таким образом, представляют собой повторяющиеся звенья, полученные из полиолефиновых мономеров, изначально присутствующих в бутилполимере. Общее содержание аллильных галогенидов в галогенбутиловом полимере не может превышать исходное содержание полиолефинов исходного бутилкаучукового полимера.

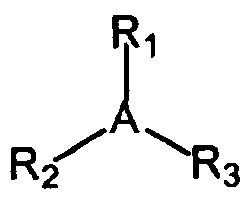

Аллилгалогенидные фрагменты в галогенбутиловом полимере могут затем реагировать с по меньшей мере одним азот- или фосфорсодержащим нуклеофилом следующей формулы:

где А представляет собой азот или фосфор; и

R1, R2 и R3 независимо выбраны и содержат: линейные или разветвленные С1-С18-алкильные заместители; арильный заместитель, который является моноциклическим или состоит из сконденсированных С4-С8-колец, или их комбинацию, причем по меньшей мере один из R1, R2 или R3 содержит боковую винильную группу..

В общем, подходящий нуклеофил будет содержать по меньшей мере один нейтральный фосфорный или азотный центр, который обладает неподеленной парой электронов, которая как электронно, так и стерически доступна для участия в реакциях нуклеофильного замещения. Подходящие нуклеофилы включают, помимо прочего, дифенилфосфиностирол (ДФФС), аллилдифенилфосфин, диаллилфенилфосфин, дифенилвинилфосфин, триаллилфенилфосфин, N-винилкапролактам, N-винилфталимид, 9-винилкарбазол, N-[3-(диметиламино)пропил]метакриламид, дифенилвинилфосфинметил-N-винилацетамид, N-аллил-N-бутил-2-пропен-1-амин, 1-винил-2-пирролидон, 2-изопропенил-2-оксазолин, 2-винилпирид-4-винилпиридин, N-этил-2-винилкарбазол или их смеси.

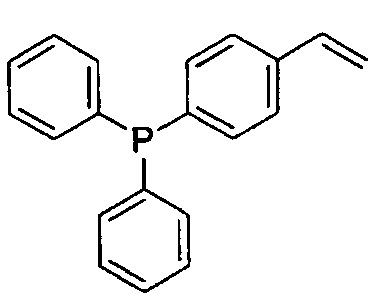

Нуклеофил, который особенно подходит для использования с настоящим изобретением, содержит дифенилфосфиностирол (ДФФС), показанный ниже.

При реакции с галогенированным бутил каучуком, содержащим аллильные галогениды, полученные на полиолефиновых фрагментах исходного полимера, продукт реакции дает иономер на основе бутилкаучука, имеющий ненасыщенность на боковых винильных фрагментах. Эта ненасыщенность существует в дополнение к любой остаточной ненасыщенности, остающейся в исходном галогенированном бутилкаучуковом материале. Ненасыщенность делает возможной пероксидную вулканизацию иономера без снижения молекулярной массы и разрыва цепей, что обычно происходит, когда присутствует недостаточное количество двойных связей. Процесс реакции показан на фигуре 1.

Количество нуклеофила, реагирующего с бутилкаучуком, может находиться в диапазоне от 0,05 до 5 мольных эквивалентов, более предпочтительно от 0,5 до 4 мольных эквивалентов и еще более предпочтительно от 1 до 3 мольных эквивалентов на основе общего мольного количества аллильного галогенида, находящегося в галогенбутиловом полимере.

Галогенбутиловый полимер и нуклеофил могут реагировать в течение приблизительно 0,25-90 минут. Когда реакция происходит в закрытом смесителе, реакция предпочтительно занимает от 1 до 90 минут, более предпочтительно от 1 до 60 минут.

Поскольку нуклеофил реагирует с аллилгалогенидной функциональной группой галогенбутилового полимера, получающийся иономерный фрагмент представляет собой повторяющееся звено, полученное из аллильного галогенида. Общее содержание иономерного фрагмента в иономере на основе бутилкаучука, таким образом, не может превышать исходное количество аллильного галогенида в галогенбутиловом полимере; однако остаточные количества аллильных галогенидов и/или остаточные количества полиолефинов могут присутствовать. Полученный иономер на основе галогенбутилового каучука предпочтительно имеет от по меньшей мере 0,05 мольн. %, предпочтительно по меньшей мере 0,75 мольн. %, более предпочтительно по меньшей мере 1,0 мольн. %, иономерного фрагмента до количества, не превышающего исходное содержание аллильного галогенида в галогенбутиловом полимере, используемом для получения иономера на основе бутилкаучука. Остаточные аллильные галогениды могут присутствовать в количестве от ненулевого до количества, не превышающего исходное содержание аллильного галогенида в галогенбутиловом полимере, используемом для получения иономера на основе бутилкаучука. Остаточный полиолефин может находиться в количестве от ненулевого до количества, не превышающего исходное содержание полиолефина в бутилкаучуковом полимере, используемом для получения галогенбутилового полимера.

Наличие боковой винильной группы делает бутилкаучук подходящим для пероксидной вулканизации, несмотря на отсутствие высоких уровней остаточного содержания полиолефина в полимерном скелете, ранее считающихся необходимыми для обеспечения пероксидной вулканизации без нежелательного разрыва цепи и снижения молекулярной массы. Схема пероксидной вулканизации составов иономеров на основе бутилкаучука, содержащих боковые винильные группы, представлена на фигуре 2.

Степень вулканизации пероксидом изделий увеличивают посредством бутилполимеров, содержащих повышенные уровни ненасыщенности. Этого можно достичь при помощи полимеров, имеющих увеличенные уровни содержания полиолефина в полимерном скелете, или в случае иономеров - посредством добавления дополнительной ненасыщенности, свойственной боковым винильным группам нуклеофила на основе фосфора или азота. Желательно, чтобы уровень общей ненасыщенности в иономере на основе бутилкаучука, содержащем как остаточную ненасыщенность в полимерном скелете, так и ненасыщенность в боковых винильных группах, составляла по меньшей мере 0,5 мольн. %, предпочтительно больше 1,0 мольн. %, поскольку она дает требуемые увеличенные степени вулканизации иономерам на основе бутилкаучука. Неиономерные бутилкаучуковые полимеры с повышенными уровнями изопрена в полимерном скелете, например, свыше 3,5 мольн. %, можно также использовать для достижения увеличенных степеней вулканизации. Предпочтительные вулканизированные пероксидом бутилкаучуковые составы имеют степень вулканизации Мн больше 4,5 дНм, больше 7,5 дНм, больше 10 дНм, больше 12 дНм или больше 12,5 дНм.

Согласно некоторым вариантам осуществления наполнители не используют в составах, используемых в качестве герметизирующих материалов для электрических устройств. Эти составы без наполнителей составляют таким образом, чтобы они обладали необходимыми физическими свойствами после вулканизации без использования усиления наполнителем. Однако согласно другим вариантам осуществления можно использовать некоторые наполнители для улучшения физических свойств готовых вулканизированных составов. Примеры подходящих наполнителей, которые можно использовать, включают коллоидный диоксид кремния Aerosil® и подобные продукты, доступные под другими торговыми наименованиями. Другие примеры включают глины, такие как прокаленные глины, и полиэтилен.

Каучуковые составы без наполнителя, разработанные для использования в электрических устройствах, предпочтительно характеризуются повышенной физической прочностью. Согласно одному варианту осуществления составы характеризуются модулем упругости при 200% удлинении большим 0,52 МПа, большим 1,3 МПа, большим 2 МПа или большим или равным 2,9 МПа.

Желательно, чтобы герметизирующий материал проявлял непроницаемость для газов, такую как непроницаемость для кислорода, в диапазоне 170-325 см3⋅мм/(м2⋅день), 170-240 см3⋅мм/(м2⋅день), 200-240 см3⋅мм/(м2⋅день) или 212-220 см3⋅мм/(м2⋅день).

В качестве доказательства ее непроницаемости желательно, чтобы подложка препятствовала коррозии проводящего слоя. Степень коррозии можно определять измерением изменения электрического сопротивления проводящего слоя. Бутилкаучуковый герметизирующий материал предпочтительно минимизирует изменения электрического сопротивления проводящего слоя после подвергания устройства воздействию пара азотной кислоты в течение 12 часов или пара соляной кислоты в течение 10 часов. Согласно другому варианту осуществления это изменение электрического сопротивления может составлять менее 300%, менее 200%, менее 100%, менее 50%, менее 25% или менее 10%, менее 5% или менее 3%.

Также желательно, чтобы вулканизированные составы проявляли низкую липкость поверхности, чтобы облегчать их обработку, переработку и, в конечном итоге, использование в различных применениях. Такие составы можно называть нелипкими, по меньшей мере, относительно обычных невулканизированных бутилкаучуковых составов.

Комбинация некоторых или всех вышеуказанных физических свойств, реологических свойств, проницаемости, прозрачности и липкости желательна для формирования вулканизированного изделия, пригодного для различных применений.

Согласно некоторым вариантам осуществления настоящего изобретения можно также добавлять стабилизаторы, антиоксиданты, усилители клейкости и/или другие добавки, известные специалистам в данной области. Однако важно, чтобы эти добавки выбирали и/или добавляли в количестве, подходящем для сохранения желаемых физических и электрических свойств материала.

Согласно вариантам осуществления, где бутилкаучуковый состав, используемый для герметизирующего материала, содержит нуклеофил, вулканизирующие агенты и/или другие добавки, ингредиенты можно смешивать вместе, используя обычные техники смешивания. Подходящие техники смешивания включают, например, перемешивания вместе ингредиентов состава, используя, например, закрытый смеситель, такой как смеситель типа Бенбери, малогабаритный закрытый смеситель, такой как смеситель Haake или Brabender, или двухвальцовую дробилку-смеситель. Экструдер также дает возможность хорошего перемешивания и обеспечивает более короткое время перемешивания. Можно выполнять перемешивание в две или более стадий, и перемешивание можно проводить в разных аппаратах, например, одну стадию в закрытом смесителе, а другую стадию - в экструдере. Дополнительную информацию по техникам смешивания смотри в Encyclopedia of Polymer Science and Engineering, том 4, стр. 66 и далее (Compounding). Другие техники, известные специалистам в данной области, также подходят для смешивания. Кроме того, наполнители, вулканизирующие агенты и/или другие добавки можно добавлять к иономеру. Вулканизированные пероксидом изделия можно получать из составов настоящего изобретения в виде покрытий или герметизирующих материалов для электрических устройств. Герметизирующие материалы можно формовать с или предварительно формовать и наносить на подложку или проводящий слой. Клейкий материал можно использовать для нанесения герметизирующего материала.

Примеры

Материалы

Bromobutyl 2030 (галогенированный бутилкаучуковый полимер с 0,8-1,5 мольн. % изопрена) представляет собой продукт LANXESS Inc. Исходные дисперсии серебряной нанопроволоки (AgNW) (10 мг/мл в этаноле) закупали у Blue Nano Inc. Оксид индия и олова (ITO) получали на стекле (15-25 Ом/квадрат) (Delta Technologies). Остальные материалы использовали в том виде, как получали: п-стирилдифенилфосфин (ДФФС) (Hokko Chemical Industry), Trigonox® 101-45B-PD-AM (2,5-диметил-2,5-ди(трет-бутилперокси)гексан) (пероксид) (Akzo Nobel); поли(диметилсилоксан) Sylgard-184 (ПДМС) (Aldrich), прокаленная глина Satintone (Stochem Inc.), полиэтилен AC-617A (Canada Colours Chemicals Ltd), оксид цинка (Kadox 920) марки PC 216 (St Lawrence Chemicals), Vulkacit LDA (LANXESS).

Процедура перемешивания

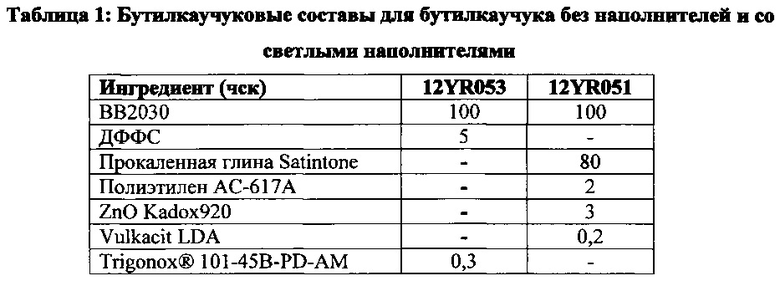

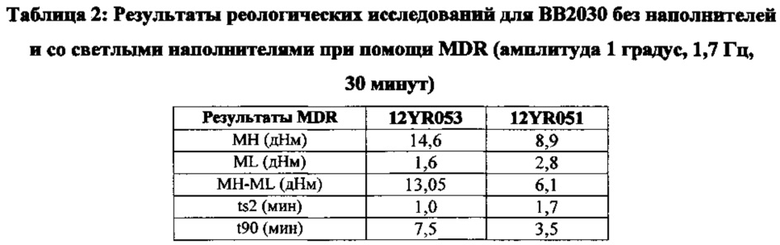

Для 12YR053 полимер добавляли в закрытый смеситель Brabender, оборудованный лезвиями (вальцом) с большим усилием сдвига при 60°С и 60 об/мин. Каучук перетирали отдельно в течение 60 секунд с последующим добавлением ДФФС. Пероксид добавляли после 4 минут перемешивания и смесь выгружали через 6 минут. Как только вводили все ингредиенты, состав утончали 6×¾-дюймовыми разрезами и 6 проходами по длине. Составы описаны в таблице 1. Для 12YR051 полимер добавляли в закрытый смеситель Brabender, оборудованный лезвиями с большим усилием сдвига типа Бенбери при 60°С и 60 об/мин. Каучук перетирали отдельно в течение 60 секунд с последующим добавлением наполнителей. Вулканизующее вещество и оксид цинка вводили в мельницу и состав утончали 6×¾-дюймовыми разрезами и 6 проходами по длине.

Экспериментальная часть

MDR. t90 и изменения крутящих моментов определяли согласно ASTM D-5289 при помощи вискозиметра с пуансоном (MDR 2000Е), используя частоту колебаний 1,7 Гц и амплитуду 1°, при 175°С в течение общего рабочего времени 30 минут для 12YR053 (фигура 3) и при 160°С в течение 30 минут для 12YR051 (фигура 4). Результаты реологических исследований сведены в таблице 2, а результаты физического испытания - в таблице 3.

Вулканизация листов из бутилкаучука. Время и температуры вулканизации изменяли для каждого состава IIR. Прозрачный IIR без наполнителей (12YR053) вулканизировали в течение 8 минут при 175°С. IIR со светлыми наполнителями (12YR051) вулканизировали в течение 9 минут при 160°С. Каждую из подложек из IIR (толщиной ~0,5 мм) резали по заданному размеру и очищали ультразвуком в ацетоне и изопропаноле в течение 10 минут в ультразвуковом аппарате Branson (модель 3510).

Получение защитных слоев из ПДМС. ПДМС (Dow Corning Sylgard 184) получали смешиванием преполимера с вулканизирующим агентом в соотношении 10:1 масс./масс. и перемешиванием с последующей дегазацией. Состав преполимера вулканизировали в чашке Петри в печи при 60°С в течение по меньшей мере 1 часа для получения гладких подложек.

Получение пленок из AgNW на стекле. Стеклянные пластинки (2,5×2,5 см) очищали ультразвуком как в воде, так и в изопропаноле по 15 минут в ультразвуковом аппарате Branson (модель 3510), а затем обрабатывали воздушной плазмой в течение 1 минуты в плазменном очистителе Harrick (модель: PDC-001) при давлении воздуха 10 фунтов/дюйм2 и расходе 9,2 мл/минуту при средней установке выгрузки. Дисперсию серебряной нанопроволоки разбавляли безводным этанолом до 0,6 мг/мл и обрабатывали ультразвуком в течение 20 секунд для уменьшения агрегации нанопроволоки. Сразу после обработки ультразвуком 0,3 мл дисперсии наносили по каплям на поверхности окисленных стеклянных пластинок. Образцам давали высохнуть в шейкере KS 130 basic (IKA) при 160 об/мин при комнатной температуре. ~0,5 см широкий участок поверхности AgNW/стекло аккуратно протирали изопропанолом для удаления агрегатов нанопроволоки вокруг кромки каждого образца. Образцы затем сушили в потоке азота.

Протравливание пленок из AgNW на стекле с защитными слоями.

Защитные слои из ПДМС (толщиной 0,85±0,05 мм) и IIR (12YR053) (толщиной 0,4±0,05 мм) наносили на пленки из AgNW на стекле. Защитному слою давали промочить ~0,5 см широкий участок стекла, окружающего пленку, образуя уплотнение вокруг нее. Образцы AgNW с защитным слоем помещали в камеру с паром вместе со сравнительными образцами AgNW без защитного слоя. 10 капель HNO3 добавляли в камеру для получения пара HNO3. Образцы подвергали воздействию пара HNO3 в течение 12 часов и удаляли из камеры. Защитные слои затем аккуратно удаляли с образцов.

Протравливание ITO на стекле с защитными слоями. ITO на стекле очищали в течение 5 минут в УФ-озонаторе (Jelight, модель 42А). Защитные слои из ПДМС (толщиной 0,85±0,05 мм) и IIR (12YR051) (толщиной 0,4±0,05 мм) наносили на поверхность ITO и кромки герметизировали эпоксидной смолой. Образцы ITO с защитным слоем помещали в камеру с паром вместе со сравнительными образцами ITO без защитного слоя. 10 капель HCl добавляли в камеру для образования пара HCl. После 10 часов воздействия образец удаляли из камеры и защитные слои удаляли с образцов.

Определение характеристик пленок. Спектры пропускания ультрафиолетового-видимого света (УФ-видимый) получали для стеклянной подложки и проводящего слоя, используя спектрофотометр для УФ и видимой области спектра Varian Cary 50. Измерения поверхностного сопротивления проводили, используя систему Keithley 2601A SourceMeter с четырехточечной установкой проволоки. Небольшие капли (диаметром ~2 мм) эвтектической смеси галлия-индия (EGaln) помещали на все четыре угла электродов. EGaln выступала в качестве электропроводящего слоя, защищая поверхность образцов от повреждения наконечниками датчика. Среднее поверхностное сопротивление и значение стандартного отклонения определяли из 3 контактных измерений для минимум 3 образцов для каждого защитного слоя. Оптический осмотр проводили при помощи оптического микроскопа Olympus ВХ51М с освещением методом темного поля. Оптические микрофотографии получали при помощи цифровой камеры Olympus Qcolor 3 для съемки через микроскоп.

Результаты и обсуждение

План эксперимента

Пленки из AgNW и ITO на стекле покрывали защитным слоем или из IIR, или из ПДМС. Для ITO на стекле конформный контакт между защитным слоем и проводящей поверхностью обеспечивал то, что коррозионные пары могли контактировать с ITO только путем проникания через защитный слой. Для пленок из AgNW на стекле, однако, слабое сцепление AgNW-стекло требовало, чтобы защитный слой не имел непосредственного контакта с пленкой из AgNW для предотвращения отслоения пленки. Вместо этого, наружную границу пленки из AgNW удаляли, открывая находящееся ниже стекло, и защитный слой аккуратно помещали сверху. Защитному слою позволяли осуществлять конформный контакт со стеклом, окружающим контур из AgNW, а не с контуром из AgNW самим по себе. Эта предосторожность предотвращала отрыв нанопроволок от поверхности при удалении защитного слоя, а также обеспечивала то, что коррозионные пары могли контактировать с пленкой только путем проникания через защитный слой. Образцы помещали в камеру, содержащую пар HNO3, на двенадцать часов (для AgNW) или HCl на десять часов (для ITO) (фигура 6).

Протравливание пленок из AgNW через защитные слои из IIR и ПДМС

На фигуре 7 показаны спектры пропускания УФ-видимого света пленок из AgNW перед и после воздействия пара азотной кислоты в течение двенадцати часов. Герметизирующий материал удаляли перед спектроскопией. Перед воздействием пара пленка из AgNW проявляла характерный пик поглощения между 360-370 нм. После воздействия пара этот пик больше не обнаруживали, указывая на то, что пленка значительно разрушалась паром. Спектр пропускания пленки, защищенной IIR (12YR053), после воздействия пара азотной кислоты был приблизительно идентичным тому, который был у исходной не подвергнутой воздействию пленки из AgNW, что указывает на то, что IIR является эффективным защитным слоем, который препятствует прониканию кислотного пара. Спектр пропускания защищенной ПДМС пленки, однако, плоский и не имел характерного пика поглощения, что означает значительное разрушение находящейся снизу пленки из AgNW через защитный слой из ПДМС под действием кислотного пара.

Разрушение AgNW азотной кислотой можно также было обнаруживать по изменениям поверхностного сопротивления пленки (таблица 4). Исходное поверхностное сопротивление пленок из AgNW составляло <15 Ом/квадрат. Подвергание незащищенной пленки из AgNW действию пара азотной кислоты разрушало пленку так, что она больше не являлась проводящей. Пленки из AgNW, защищенные IIR, однако, не показали значительного изменения поверхностного сопротивления после 12 часов воздействия пара азотной кислоты, указывая на то, что защитный слой из IIR препятствует разрушению находящейся ниже пленки из AgNW вследствие действия паров азотной кислоты. ПДМС обеспечивал очень плохую защиту от проникания кислотных паров: пленки из AgNW не являлись больше проводящими после 12 часов воздействия пара азотной кислоты.

Изображения, полученные при помощи микроскопа, пленок из AgNW с защитным покрытием из IIR не показали явного изменения морфологии и качества пленки до (фигура 8а) и после (фигура 8b) подвергания действию пара азотной кислоты. Таким образом, IIR выступал в качестве высокоэффективного защитного слоя, который защищал находящуюся ниже пленку из AgNW от повреждения. Изображения, полученные при помощи микроскопа, пленок из AgNW с защитным покрытием из ПДМС (фигура 8с) показали значительное разрушение контура из нанопроволоки вследствие проникания пара азотной кислоты через ПДМС. Отдельные проволоки стравливались, оставляя круглые области серебра. Эти области не контактировали друг с другом, по существу исключая возможность электрической проводимости через поверхность.

Протравливание пленок из ITO через защитные слои из IIR и ПДМС

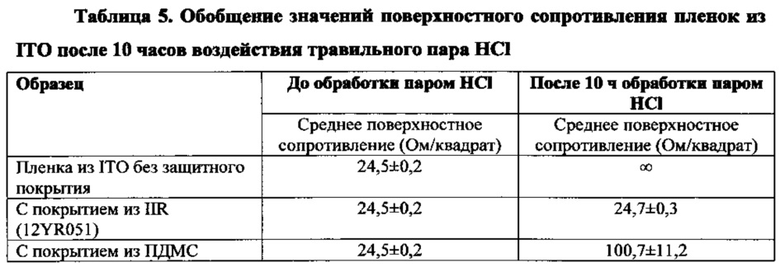

Пленки из ITO на стекле с нанесенными защитными слоями из ПДМС и IIR подвергали воздействию пара HCl в течение десяти часов, а затем определяли характеристики находящихся ниже пленок из ITO при помощи спектроскопии в ультрафиолетовой и видимой области спектра и измерений поверхностного сопротивления. Защитные слои удаляли перед спектроскопией. На фигуре 9 показан спектр пропускания в ультрафиолетовой и видимой области ITO с и без защитных слоев после воздействия травильного пара HCl в течение десяти часов. Без защитного слоя коэффициент пропускания был близок к 100% во всем видимом спектре вследствие удаления пленки из ITO паром HCl. С защитным слоем из IIR (12YR051) коэффициент пропускания был неотличим от сравнительного примера нетравленой пленки из ITO, указывая на то, что IIR препятствовал прониканию пара HCl и, таким образом, эффективно защищал находящуюся ниже пленку из ITO. ПДМС не был эффективным защитным слоем. Коэффициент пропускания образца с защитным слоем из ПДМС был средним между сравнительным образцом нетравленого ITO и образцом полностью стравленного ITO без защитного слоя, указывая на частичное стравливание пленки из ITO вследствие проникания пара HCl через защитный слой из ПДМС.

Протравливание при помощи HCl также имело значительное влияние на поверхностное сопротивление пленок из ITO. Травление пленок из ITO в паре HCl увеличивало поверхностное сопротивление пленки до точки, где пленка больше не являлась проводящей. ITO без защитного слоя, подвергнутый действию пара HCl в течение 10 часов, не являлся проводящим, указывая, что небольшое или никакого количества ITO не оставалось на поверхности. Поверхностное сопротивление пленки из ITO с защитным слоем из IIR после 10 часов воздействия пара HCl составляло 24,7±0,3 Ом/квадрат, что является неотличимым от поверхностного сопротивления сравнительного образца нетравленого ITO (24,5±0,2 Ом/квадрат). Напротив, поверхностное сопротивление пленки из ITO с защитным слоем из ПДМС увеличивалось значительно до 100,7 Ом/квадрат после 10 часов воздействия пара HCl, увеличение на 311% (на основе средних значений) по сравнению с исходным поверхностным сопротивлением нетравленого ITO на стекле. В таблице 5 сведены данные поверхностного сопротивления.

Пленки из AgNW и ITO с защитным слоем из IIR и подвергнутые действию коррозионных паров оптически и электрически неотличимы от непротравленных сравнительных пленок. Не наблюдали никакого значительного увеличения поверхностного сопротивления образцов с защитным слоем из IIR, а спектры пропускания пленок с защитным слоем из IIR и нетравленых пленок были фактически неотличимы. Защитные слои из ПДМС, однако, обеспечивали неэффективную защиту находящихся ниже пленок из AgNW и ITO от коррозионных паров. Происходило значительное проникание коррозионного пара через ПДМС, допуская стравливание пленок как из ITO, так и из AgNW. Поверхностное сопротивление пленок из ITO увеличивалось на 311% по сравнению со сравнительными образцами из нетравленого ITO, а стравливание отдельных AgNW разрушало соединения в пленках из AgNW, делая их непроводящими. Наши эксперименты показывают, что IIR является высокоэффективным защитным слоем от коррозионных паров по сравнению с ПДМС, делая его превосходным герметизирующим материалом.

Хотя настоящее изобретение было описано подробно выше для пояснения, понятно, что такое подробное описание представлено только с этой целью, и что специалисты в данной области могут сделать изменения в нем без отклонения от сущности и объема настоящего изобретения за исключением случаев, ограниченных формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОЗРАЧНЫЙ ВУЛКАНИЗИРУЕМЫЙ ПЕРОКСИДОМ БУТИЛКАУЧУК | 2013 |

|

RU2654050C2 |

| БУТИЛКАУЧУК С ПОВЫШЕННОЙ НЕПРОНИЦАЕМОСТЬЮ | 2013 |

|

RU2656050C2 |

| ИОНОМЕР, СОДЕРЖАЩИЙ БОКОВЫЕ ВИНИЛЬНЫЕ ГРУППЫ, И СПОСОБЫ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2654053C2 |

| ВУЛКАНИЗИРОВАННЫЙ ПОЛИМЕРНЫЙ НАНОКОМПОЗИТ И СПОСОБЫ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИТА (ВАРИАНТЫ) | 2007 |

|

RU2461590C9 |

| ФОСФОНИЕВЫЕ ИОНОМЕРЫ, СОДЕРЖАЩИЕ БОКОВЫЕ ВИНИЛЬНЫЕ ГРУППЫ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2011 |

|

RU2567387C9 |

| БУТИЛОВЫЙ ИОНОМЕРНЫЙ ЛАТЕКС | 2011 |

|

RU2567393C2 |

| ГАЛОГЕНИРОВАННЫЕ ПОЛИИЗООЛЕФИНЫ С УМЕНЬШЕННЫМ СОДЕРЖАНИЕМ ГАЛОГЕНИРОВАННЫХ ОЛИГОМЕРОВ | 2016 |

|

RU2730499C2 |

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРНЫХ НАНОКОМПОЗИТОВ | 2011 |

|

RU2559326C9 |

| СПОСОБ ПРОИЗВОДСТВА ГАЛОБУТИЛЬНЫХ ИОНОМЕРОВ | 2011 |

|

RU2584255C2 |

| ИОНОМЕРНЫЙ БУТИЛЬНЫЙ КАУЧУК, ВУЛКАНИЗИРОВАННОЕ ПЕРОКСИДОМ ИЗДЕЛИЕ ИЗ НЕГО И ИЗДЕЛИЕ, ВКЛЮЧАЮЩЕЕ СУБСТРАТ, СВЯЗАННЫЙ С НАЗВАННЫМ КАУЧУКОМ | 2007 |

|

RU2459837C2 |

Изобретение относится к электронным устройствам, содержащим бутилкаучук. Устройство содержит слой подложки, проводящий слой и герметизирующий слой. При этом по меньшей мере герметизирующий слой содержит вулканизированный бутилкаучук. Технический результат изобретения заключается в получении электронных устройств с герметизирующим материалом, обеспечивающим защитные свойства от коррозионных паров. 19 з.п. ф-лы, 9 ил., 5 табл., 3 пр.

1. Электрическое устройство, содержащее слой подложки, проводящий слой и герметизирующий слой, причем по меньшей мере герметизирующий слой содержит вулканизированный бутилкаучук.

2. Устройство по п.1, в котором устройство характеризуется увеличением электрического сопротивления на менее чем 360% после подвергания действию пара азотной кислоты в течение 12 ч или пара хлористоводородной кислоты в течение 10 ч.

3. Устройство по п.1 или 2, в котором устройство характеризуется изменением коэффициента оптического пропускания при 365 нм на менее чем 15% после подвергания действию пара азотной кислоты в течение 12 ч или пара хлористоводородной кислоты в течение 10 ч.

4. Устройство по п.1 или 2, в котором проводящий слой содержит серебро.

5. Устройство по п.1 или 2, в котором проводящий слой содержит оксид индия и олова.

6. Устройство по п.1 или 2, в котором слой подложки содержит стекло.

7. Устройство по п.1 или 2, в котором герметизирующий слой содержит наполнитель.

8. Устройство по п.1 или 2, в котором герметизирующий слой содержит бутилкаучук, содержащий повторяющиеся звенья, полученные из по меньшей мере одного изоолефинового мономера, и повторяющиеся звенья, полученные из одного или нескольких полиолефиновых мономеров.

9. Устройство по п.8, в котором герметизирующий слой содержит бутилкаучук, содержащий повторяющиеся звенья, полученные из по меньшей мере одного изоолефинового мономера, и повторяющиеся звенья, полученные из продукта реакции после галогенирования, одного или нескольких полиолефиновых мономеров и по меньшей мере одного нуклеофила на основе азота или фосфора, содержащего боковую винильную группу.

10. Устройство по п.8, в котором изоолефиновый мономер содержит С4-С8-изомоноолефиновый мономер.

11. Устройство по п.10, в котором изоолефиновый мономер содержит изобутилен.

12. Устройство по п.8, в котором полиолефиновый мономер содержит С5-С11 сопряженный алифатический диеновый мономер.

13. Устройство по п.12, в котором полиолефиновый мономер содержит изопрен.

14. Устройство по п.8, в котором полиолефиновый мономер находится в количестве всего 0,5-2,5 мол.% перед галогенированием.

15. Устройство по п.8, в котором иономер на основе бутилкаучука дополнительно содержит один или несколько сополимеризуемых алкилзамещенных винильных ароматических сомономеров.

16. Устройство по п.15, в котором сомономер содержит С1-C4-алкилзамещенный стирол.

17. Устройство по п.16, в котором сомономер содержит α-метилстирол, п-метилстирол, хлорстирол, циклопентадиен или метилциклопентадиен.

18. Устройство по п.9, в котором нуклеофил на основе азота или фосфора выбран согласно формуле

где А представляет собой азот или фосфор; и

R1, R2 и R3 независимо выбраны и содержат: линейные или разветвленные C1-C18-алкильные заместители, арильный заместитель, который является моноциклическим или состоит из сконденсированных С4-С8-колец или их комбинаций, причем по меньшей мере один из R1, R2 или R3 содержит боковую винильную группу.

19. Устройство по п.18, в котором нуклеофил выбран из группы, состоящей из дифенилфосфиностирола, аллилдифенилфосфина, диаллилфенилфосфина, дифенилвинилфосфина, триаллилфенилфосфина, N-винилкапролактама, N-винилфталимида, 9-винилкарбазола, N-[3-(диметиламино)пропил]метакриламида, дифенилвинилфосфинметил-N-винилацетамида, N-аллил-N-бутил-2-пропен-1-амина, 1-винил-2-пирролидона, 2-изопропенил-2-оксазолина, 2-винилпирид-4-винилпиридина, N-этил-2-винилкарбазола и их смесей.

20. Устройство по п.19, в котором нуклеофил содержит дифенилфосфиностирол.

| US 2008009149 A1, 10.01.2008 | |||

| WO 2012040637 A2, 29.03.2012 | |||

| RU 2008106906 A1, 27.08.2009 | |||

| US 2008081872 A1, 03.04.2008. |

Авторы

Даты

2018-05-15—Публикация

2013-12-17—Подача