ОБЛАСТЬ ПРИМЕНЕНИЯ

Изобретение относится к теплоэнергетике, в частности к разработке теплоаккумулирующих составов и смесей, включающих галогениды и карбонаты щелочного и щелочноземельного металлов, которые применяются в тепловых аккумуляторах.

При проектировании теплового аккумулятора фазового перехода первоочередной задачей является поиск теплоаккумулирующих материалов, к свойствам которых предъявляют определенные требования. Выбор таких материалов диктуется, прежде всего, уровнем рабочей температуры теплового аккумулирования и количеством тепловой энергии, которую необходимо аккумулировать. Поэтому особое значение имеют такие свойства теплоаккумулирующих материалов, как температура плавления и значение удельной энтальпии фазового перехода. Температура плавления материала должна соответствовать рабочей температуре аккумулятора, при которой идет накопление и высвобождение тепловой энергии. С величиной удельной энтальпии фазового перехода связан объем используемого материала а, следовательно, компактность и стоимость теплового аккумулятора. Помимо заданной температуры плавления и высокой удельной энтальпии фазового перехода, основными критериями выбора теплоаккумулирующих материалов являются: высокая удельная теплоемкость, высокая теплопроводность, высокая плотность, низкая вязкость в жидкой фазе, термохимическая стабильность в рабочем диапазоне температур, низкий коэффициент теплового расширения, малая упругость паров, распространенность в природе, минимальная стоимость, безопасность использования, легкость поглощения и выделения тепла, стабильность теплофизических свойств при многократном повторении рабочих циклов, не токсичность и не агрессивность по отношению к конструкционным материалам [2].

Известна теплоаккумулирующая смесь из хлорида лития и карбоната стронция [3], предложенная нами.

Для улучшения ее теплофизических и термодинамических характеристик, мы продолжили исследования МКС, так как та солевая композиция, применяемая в тепловых аккумуляторах, работает при высоких температурах (от 412°С), обладает относительно низкими значениями плотности, теплоемкости и вследствие этого и меньшим количеством общей аккумулируемой энергии.

Прототип. Наиболее близкой к предлагаемой, по технической сущности и достигаемому результату является теплоаккумулирующая солевая смесь, включающая хлорид лития и карбонат стронция в мол. %:

хлорид лития - 72,5-73,1;

карбонат стронция - 26,9-27,5.

Температура плавления смеси - 412°С, удельная теплота плавления - 326,45 Дж/г

Для улучшения технолого-химических и теплофизических характеристик данной теплоаккумулирующей смеси, в частности уменьшение температуры плавления композиции, увеличение плотности и удельной теплоты плавления, мы продолжили изучение МКС.

Цель изобретения - увеличение удельной теплоемкости, уменьшение коррозионной активности, увеличение плотности и обеспечение работоспособности теплоаккумулирующей композиции в интервале 395-1200°С.

Поставленная цель достигается тем, что вводится энергоемкие компоненты фторид лития и соединение SrFCl, которое обладает пониженной коррозионной активностью и стабилизирующим эффектом.

Теплоаккумулирующая смесь, включает фторид и хлорид лития, хлоридфторид стронция и карбонат стронция при следующем соотношении компонентов, мол. %:

Предлагаемая солевая смесь исследована на установке синхронного термического анализатора, модификации STA 409РС (термоанализатор).

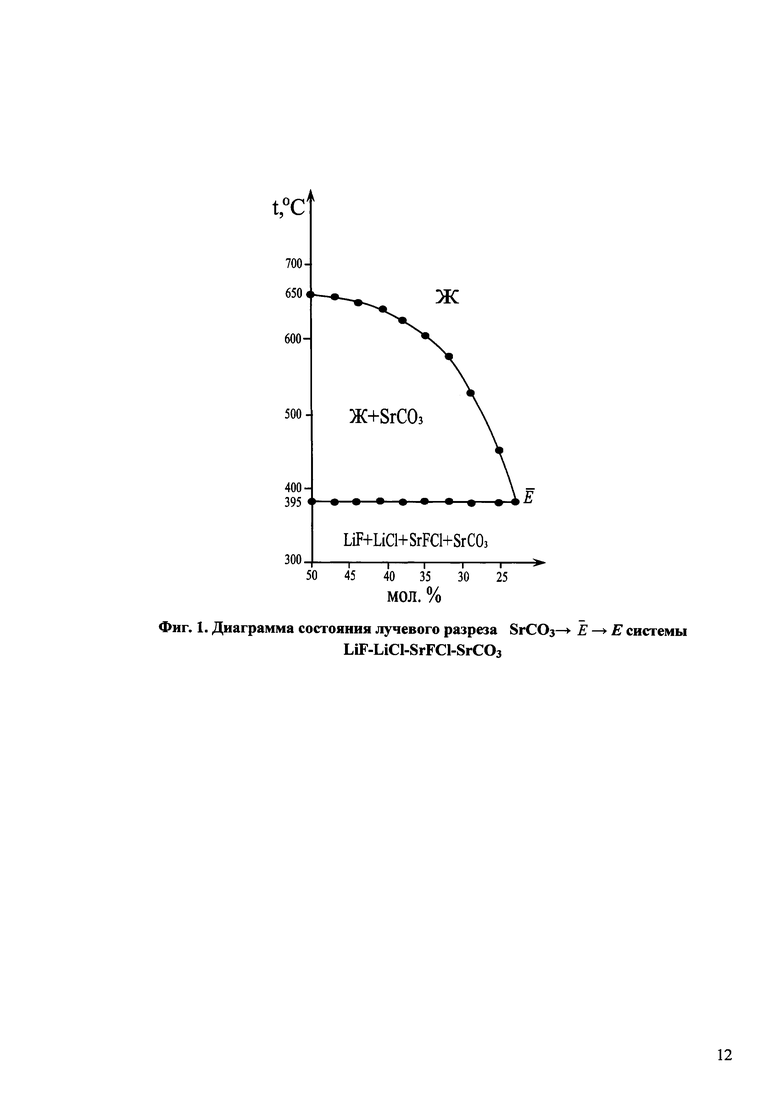

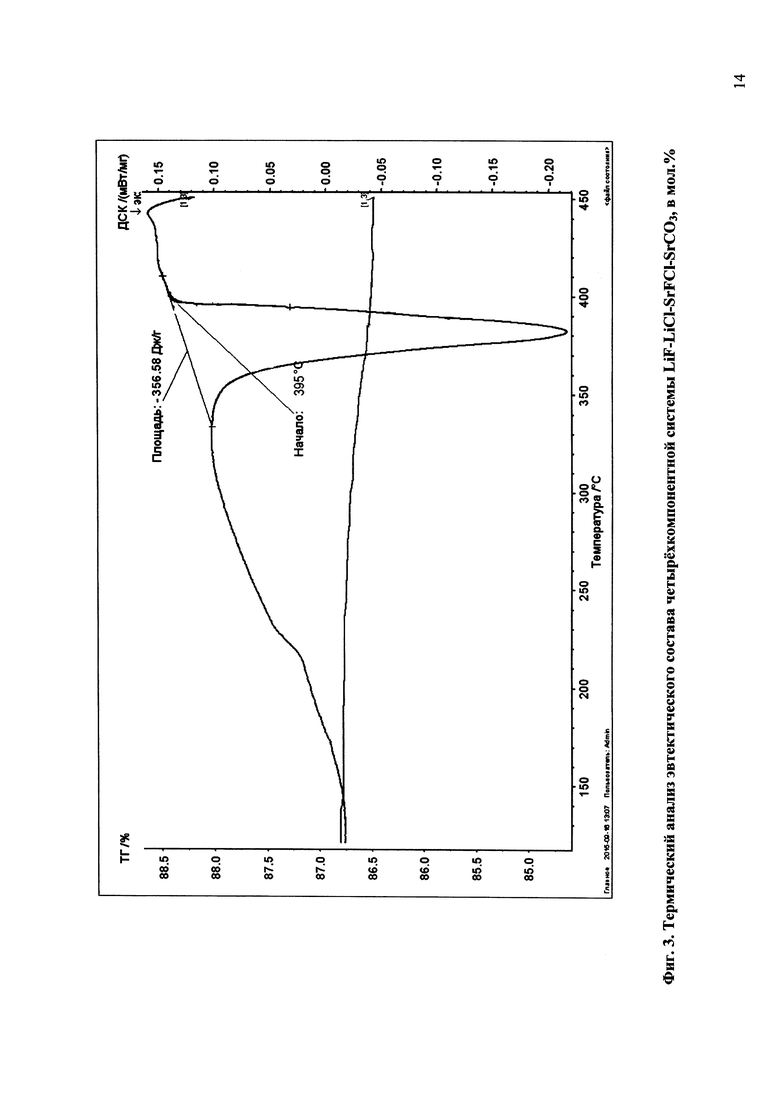

В ходе экспериментального изучения в данной четырехкомпонентной системе выявлена одна нонвариантная точка эвтектического характера плавления, содержащая, мол. %: 7 LiF, 67 LiCl, 1 SrFCl, 25 SrCO3 и плавящаяся при температуре 395°С (фиг. 1).

Предлагаемая нами солевая композиция отличается тем что, данная теплоаккумулирующая смесь по сравнению с прототипом обладает большей удельной теплотой плавления, высокой плотностью и имеет сниженную рабочую температуру на 15-17°С, по сравнению с аналогом, что приводит к снижению энергетических затрат и увеличению эффективности ТА.

Для оценки общего количества аккумулируемого тепла нами изучена плотность предлагаемой нами теплоаккумулирующей смеси, так как увеличение плотности материала влечет за собой повышение удельной теплоемкости следовательно, и количества аккумулируемого тепла в объеме материала. Плотность материала в жидкой фазе изменяется скачкообразно при плавлении и линейно уменьшается с повышением температуры расплава, что сопровождается увеличением объема расплава на 10-30%. Поэтому при проектировании теплового аккумулятора фазового перехода в нем обычно предусматривают некоторый свободный объем, исходя из экспериментальных значений плотности теплоаккумулирующего материала при максимальной рабочей температуре.

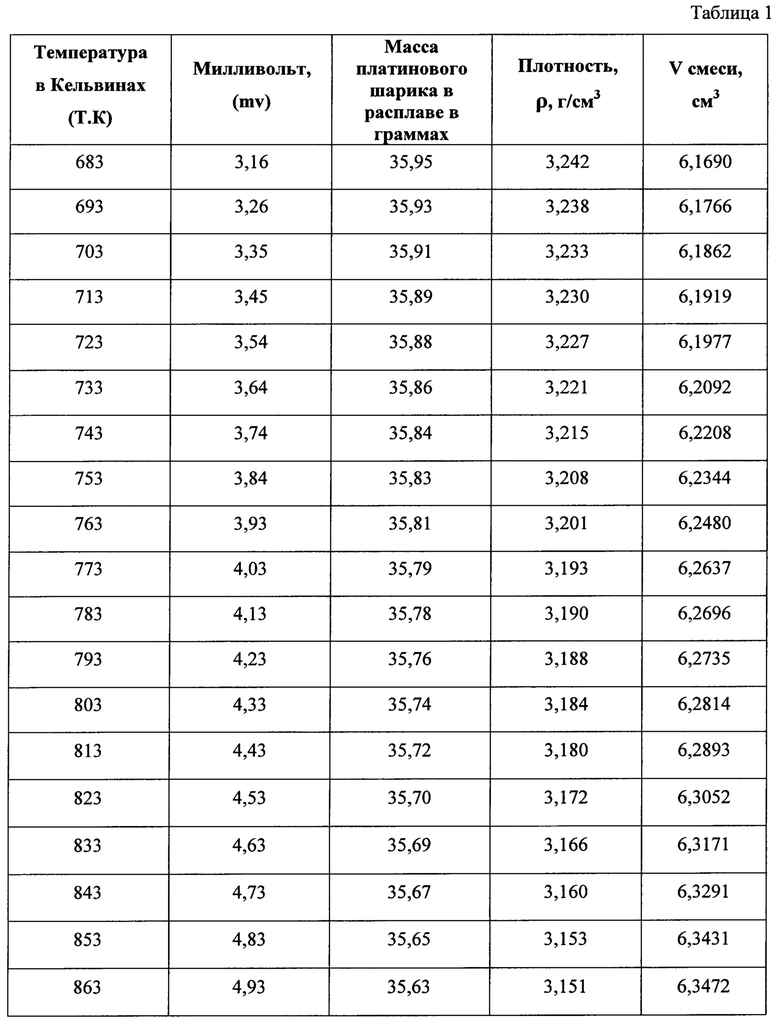

Зависимость плотности расплавленных смесей от температуры измеряли методом гидростатического взвешивания платинового шарика на весах ВЛР с точностью 0,01 г. Поплавком служил платиновый шарик массой 37,44, который подвешивали на тонкой платиновой нити к одному плечу коромысла аналитических весов и взвешивали сначала на воздухе (вес M1). Затем поплавок погружали в тигель с расплавленной солью и вторично взвешивали (вес М2). Объем шарика в зависимости от температуры находили взвешиванием его в расплаве эвтектической смеси (от 405 до 620°С) и чистого хлорида лития (от 620 до 800°С) в интервале 422-800°С. В расчетах использовали значение плотностей расплава этой соли из работы [4]. Зная при соответствующей температуре объем поплавка (Vt), определили плотность расплавленной смеси, а именно: Dt=M1-M2/Vt г/см3.

Температуру расплавленной смеси измеряли с помощью калиброванных платино-платинородиевых (10% родия) термопар и поддерживали с точностью ±1К. Холодные спаи термопар термостатировали при 0°С в сосуде Дьюара, заполненной смесью воды и льда. Милливольты переводили в градусы по шкале перевода взятой из работы [5]. Исследуемые образцы, навески которых составляли 20 г, помещали в корундовые тигли.

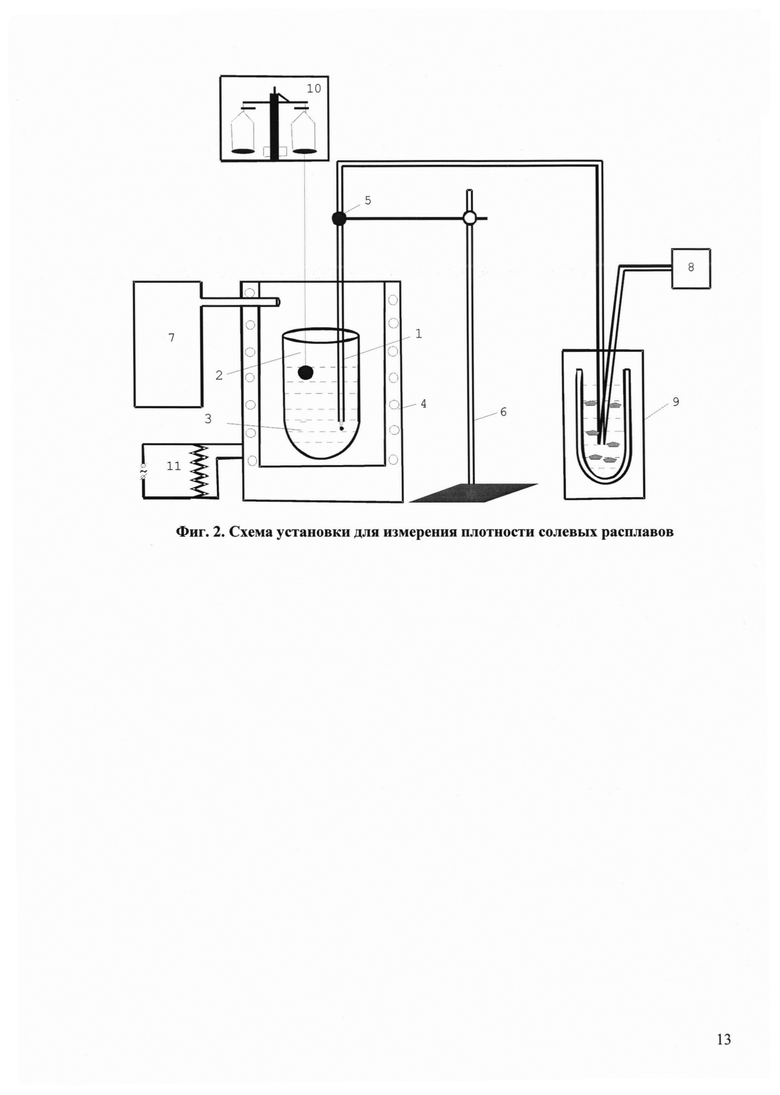

Чтобы исключить воздействие кислорода и влаги воздуха на расплавы, содержащие гигроскопичный хлорид лития, измерения проводили в атмосфере аргона. Для исследований использовали соли марки «х.ч». Надежность методики была проверена непосредственными определениями плотностей исходных солей. Принципиальная схема установки для измерения плотности дана на фиг. 2.

Составные части установки обозначены следующим образом:

Для экспериментального изучения политерм плотности мы взяли состав предлагаемой нами теплоаккумулирующей смеси. Для составов измерения плотности начинали при Тпл + 10К и завершали при температурах 1073К.

Для исследования данной теплоаккумулирующей смеси применили установку синхронного термического анализатора, модификации STA 409РС (термоанализатор) (фиг. 3), выпущенного германской фирмой «NETZSCH» и предназначенного для измерения термодинамических характеристик (температура и энтальпия фазовых переходов, теплоемкость) и регистрации изменения массы твердых и порошкообразных материалов в широком диапазоне температур от +25°С до +1500°С.

Исследования проводили со скоростью нагревания и охлаждения 5°С в минуту, в атмосфере гелия и в платиновых тиглях.

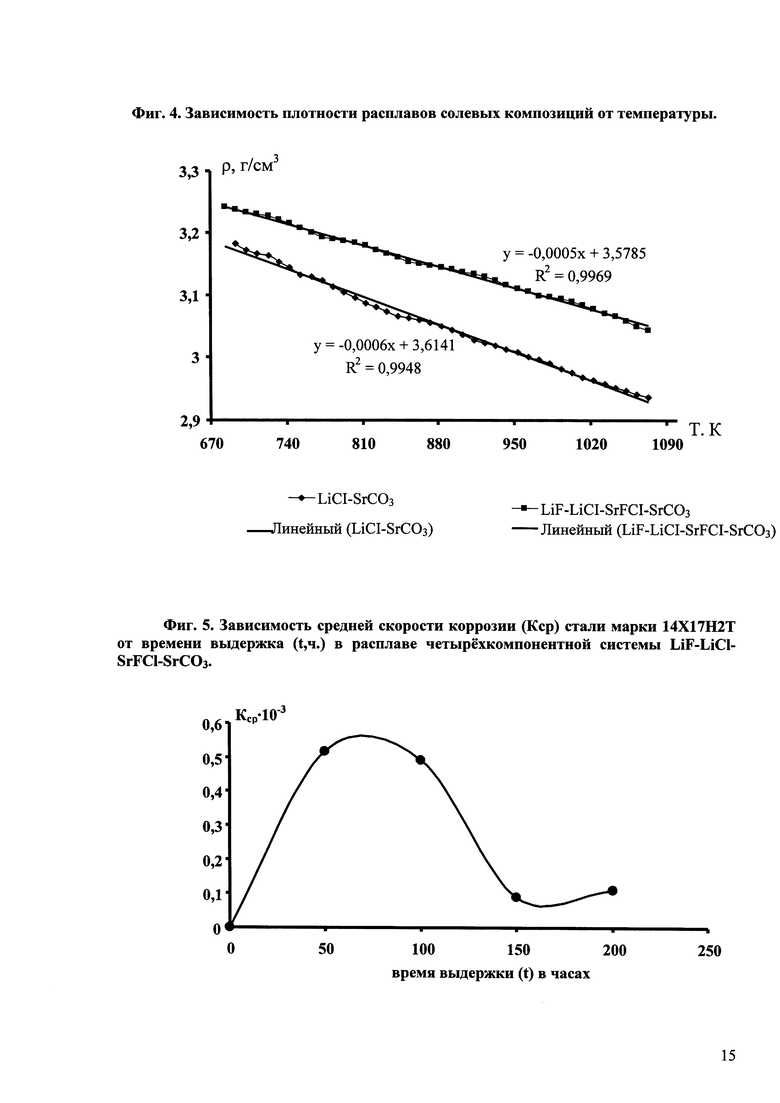

При повышении температуры от 683 до 1073К плотность расплавленной солевой композиции LiF-LiCl-SrFCl-SrCO3 уменьшается на 6,1382% (фиг. 4). Объем композиции возрастает на 0,4035 см3. При перерасчете на одну тонну, данная теплоаккумулирующая солевая композиция при температуре плавления (395°С) займет объем равный 308450 см3 или 3,0845 м3. При возрастании рабочей температуры до 800°С, данная солевая композиция займет объем 328625 см3 или 3,28625 м3 (фиг. 4).

На графике зависимости (фиг. 4) для наглядности приводится зависимость плотности от температуры и для прототипа, там же приведены уравнения линейной зависимости и аппроксимация достоверности. Анализ экспериментальных данных (таб. 1 и фиг. 4) показывают, что данная солевая композиция обладает большей плотностью и незначительным объемным расширением по сравнению с прототипом.

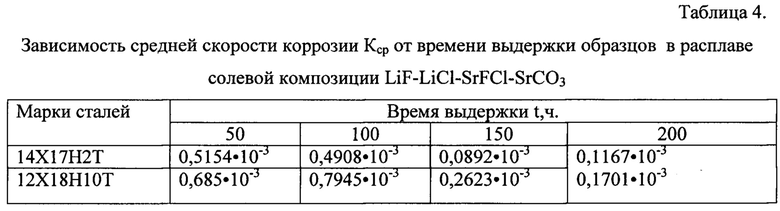

Помимо этого, для определения коррозионной активности данной солевой композиции на конструкционные материалы тепловых аккумуляторов, нами определена средняя скорость коррозии различных марок стали, из которых изготавливают баки ТА во временном режиме (эксперимент максимально приближен к реальным условиям работы ТА).

Скорость коррозии изучена гравиметрическим методом, сущность которого заключается во взвешивании изучаемого образца до и после опыта. Исследуемый образец при соответствующей температуре выдерживали длительное время от 50 до 200 часов в эвтектической расплавленной смеси. Для создания температурного режима использовали мини-электропечь лабораторную МПЛ-6 с терморегулятором ТП-400, который предназначен для автоматического регулирования температуры по пропорционально-интегрально-дифференциальному (ПИД) закону или для двухпозиционного регулирования. Шаг задания температуры 1°С, зона нечувствительности 0,5°С. По истечении установленного времени сплав закаливали, быстро охлаждали. Закаленные образцы с разными количественными отношениями исходных компонентов подвергали травлению. Травление проводили кислотой, для очищения образцов от продуктов коррозии. Солевой плав анализировали химически на содержание основных легирующих компонентов стали. Скорость коррозии определили по формуле:  ,

,

где: m - разность массы образцов до и после опыта, г; S - площадь поверхности образцов, см2; t - время, ч.

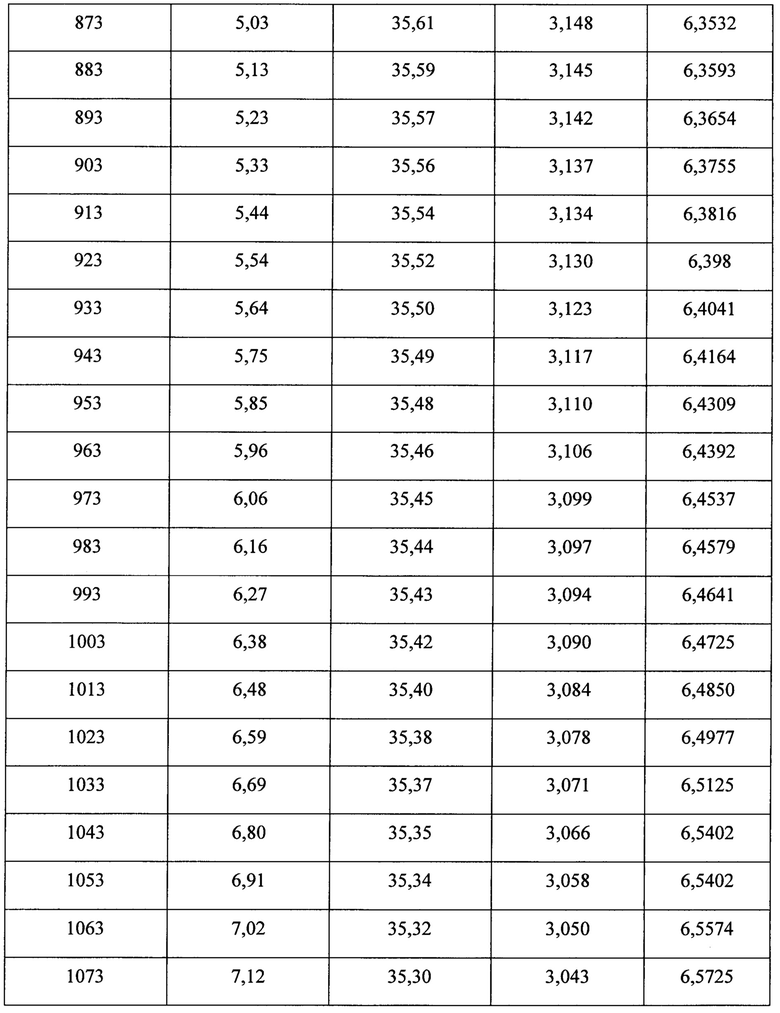

Нержавеющие стали в условиях повышенной коррозионной активности в контакте с окислительными средами отличаются высокой склонностью к пассивации, этим они привлекают внимание для использования в качестве конструкционных материалов и в галогенид-карбонатных расплавах щелочных и щелочноземельных металлов. Стали, содержащие в своем составе такие легирующие элементы, как хром, никель, титан широко применяются в качестве конструкционных материалов контейнеров для расплавленных солей. Поэтому, нами для коррозионных исследований выбраны следующие марки стали: 14Х17Н2Т и 12Х18Н10Т, химический состав которых представлен в таблице 2.

В качестве образцов использованы пластинки из листовой стали разных марок, которые перед опытом взвешивали на аналитических весах. Для приготовления солевых смесей использовались реактивы квалификации "хч".

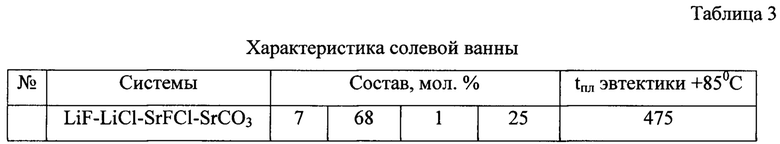

Целью данного исследования является выявление коррозионного поведения сталей марок 14Х14Н2Т, 12Х18Н10Т в расплаве хлорид - карбонатной системы из щелочного и щелочноземельного металлов в зависимости от времени выдержки в атмосфере воздуха. Кинетические испытания нами проведены в расплаве четырехкомпонентной эвтектики состава (табл. 3) в тиглях из платины.

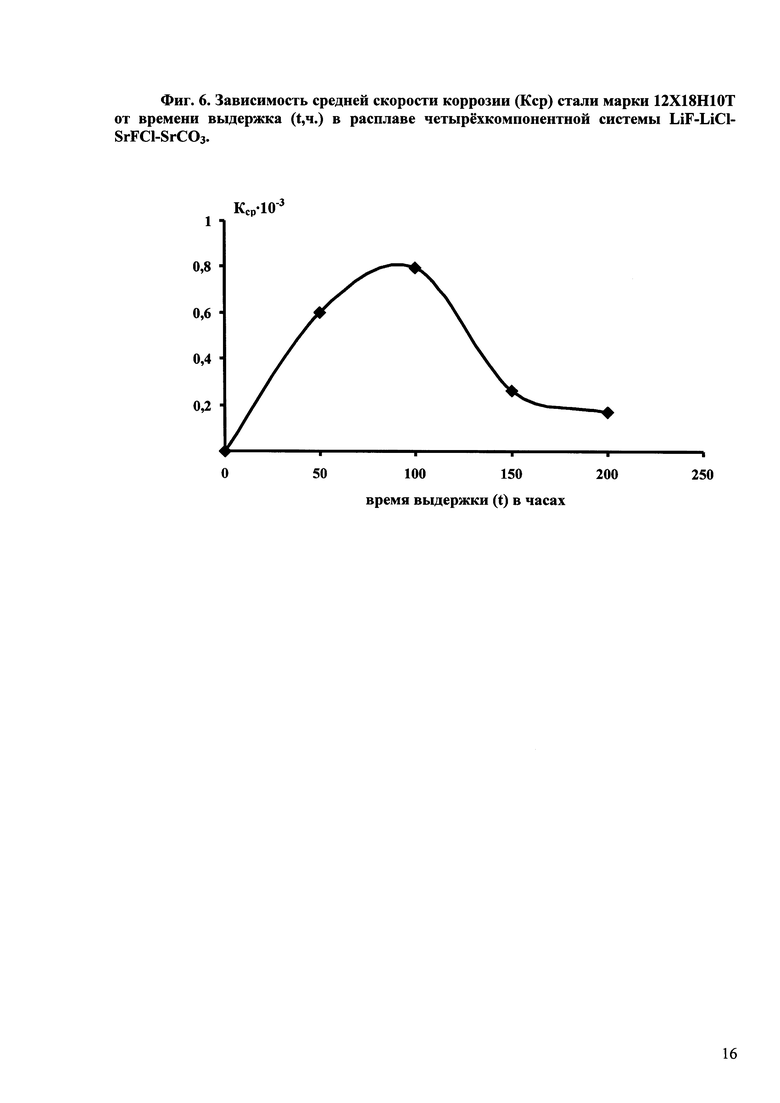

Время выдержки составляла 50-100-150-200 часов, при температуре 450°С (т.е. при температуре плавления смеси плюс 37-38°С). По экспериментальным данным рассчитана зависимость коррозионных потерь от времени выдержки образцов в расплаве (табл. 4), что хорошо отражает их поведение, в зависимости от времени.

Анализ результатов позволяет предположить, что для стали 14Х17Н2Т характерно повышение скорости коррозии при 50-100 ч выдержке - наблюдается один максимум.

Далее скорость коррозии уменьшается (фиг. 5).

Для скорости коррозии стали 12Х18Н10Т отмечены максимум при 100 ч и минимум при 150 ч выдержке (фиг. 6).

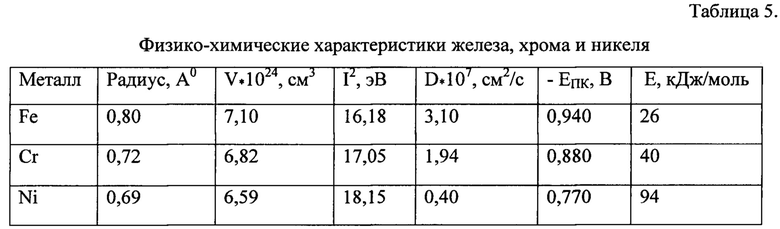

Составляя физико-химические свойства металлов семейства железа, можно полагать, что увеличение коррозионной стойкости в ряду Fe-Cr-Ni в расплаве (табл. 5) очевидно, обусловлено падением коэффициента диффузии D катионов этих металлов, их атомного объема V и растворимости оксидов этих металлов - продуктов процесса коррозии, а также подъемом значения ионизационного потенциала 2-го порядка I2 атомов элементов.

Одной из причин возникновения коррозии стали марки 12Х18Н10Т в расплаве является присутствие окислителей. В роли окислителей могут выступать компоненты атмосферы, катионы примесей, содержащиеся в электролите, а также конструкционные материалы, контактирующие с расплавом. В присутствии кислорода на поверхности хромсодержащих сталей возможно химическое взаимодействие оксида хрома с хлоридом натрия: Cr2O3+4NaCl+5/2O2=2Na2CrO4+2Cl2; Cr2O3+2NaCl+2O2=Na2Cr2O7+Cl2. В дальнейшем образующиеся хлор и хромат ионы сами выступают как окислители, интенсифицируя коррозию стали. Хлор в расплавленных хлоридах щелочных и щелочноземельных металлов может также образовываться по реакции обмена:

1/2O2(газ)+Cl-(расп)=1/2Cl2(расп)+O2-(расп)

Однако присутствие в расплаве катионов поливалентных металлов, таких как Fe2+, Cr2+, Ti3+, которые образуют малорастворимые оксиды, смещает равновесие в сторону образования свободного хлора, который впоследствии может выступать в качестве непосредственного окислителя [6].

Межкристаллитной коррозией (МКК) в данном случае можно пренебречь, так как аустенитные стали приобретают склонность к МКК после длительного нагрева в интервале 500-850°С.

Экспериментальное изучение коррозии сталей марки (14Х14Н2Т и 12Х18Н10Т) в эвтектическом расплаве солевой композиции LiF-LiCl-SrFCl-SrCO3 и их анализ.

Анализ результатов позволяет предположить, что для стали 14Х17Н2Т характерно повышение скорости коррозии при 50-100 ч выдержке - наблюдается один максимум (таб. 4). Далее скорость коррозии уменьшается (фиг. 5).

Для скорости коррозии стали 12Х18Н10Т отмечены максимум при 100 ч выдержке и минимум при 150 ч выдержке (фиг. 6).

Анализ экспериментальных данных показывает, что скорость коррозии (коррозионная активность) в предлагаемой нами солевой композиции незначительная и после 150 часов эксплуатации практически сводится к нулевым значениям.

Для определения стоимости 1 г теплоаккумулирующей смеси прототипа и предлагаемой нами теплоаккумулирующей смеси мы провели расчет с учетом цен на реактивы ООО «Химик» (г. Санкт-Петербург, обновление от 14.07.2015 г.). Один грамм предлагаемой нами теплоаккумулирующей смеси стоит 0,5396 рублей, в то время, когда грамм прототипа стоит 0,5434 рублей. Таким образом, по сравнению с прототипом, предлагаемая нами теплоаккумулирующая смесь, имеет сниженную стоимость в 1,01 раза.

Пример. 1. Для получения 1 г теплоаккумулирующей смеси в электропечи шахтного типа плавят безводные соли квалификации х.ч. в количестве, г: фторид лития 0,0268 (7,0 мол. %), хлорид лития 0,4086 (67,0 мол. %), хлоридфторид стронция 0,0209 (1,05 мол. %), карбонат стронция 0,5437 (24,95 мол. %). Температура плавления смеси - 395°С, а удельная теплота плавления - 356,58 Дж/г.

Пример. 2. В электропечи плавят безводные соли квалификации х. ч. в количестве г: фторид лития 0,0273 (7,01 мол. %), хлорид лития 0,4080 (66,9 мол. %), хлоридфторид стронция 0,0189 (0,99 мол. %), карбонат стронция 0,5458 (25,1 мол. %). Температура плавления смеси - 398°С, а удельная теплота плавления - 352,23 Дж/г.

Увеличение или уменьшение концентраций компонентов не позволяет получить заданную температуру плавления.

Полученные результаты и расчет экономической эффективности показывают, что предложенная теплоаккумулирующая смесь имеет сниженную рабочую температуру на 15°; стоимость в 1,01 раза; себестоимость вырабатываемой энергии в 1,23 раза.

Формула изобретения

Теплоаккумулирующая солевая композиция, включающая хлорид и фторид лития, хлоридфторид и карбонат стронция, обладает незначительной коррозионной активностью, большей плотностью, высоким значением удельной теплоты плавления и обеспечивает работоспособность смеси в интервале температур от 395 до 1200°С при следующем соотношении компонентов в мол. %:

Литература

1. Гаматаева Б.Ю. Физико-химическое взаимодействие в многокомпонентных системах, содержащих соли щелочных и щелочноземельных металлов. Разработка теплоаккумулирующих материалов. Дисс. … д.х.н. - М.: ИОНХ, 2002. - 317 с.

2. Гасаналиев A.M., Гаматаева Б.Ю. Теплоаккумулирующие свойства расплавов. / Успехи химии, 2000, Т. 69, №2, С. 192-200.

3. А.М. Гасаналиев, Б.Ю. Гаматаева, А.И. Расулов, М.Т. Тагзиров. Низкоплавкая теплоаккумулирующая солевая смесь, №2524959 Россия, МПК С09К 5/06 (2006.01); заявл. 20.03.2012; опубл. 10.08.2014, Бюл. №22

4. Справочник по расплавленным солям // Под ред. Морачевского А.Г., - Л.: Химия, 1971, Т. 1, 357 с.

5. Бунин П.П., Джаннет X.А. Практикум по физике твердого тела. - ДНЦ, Махачкала, 1969. - 260 с.

6. А.В. Абрамов, И.Б. Половов, В.А. Волкович, О.И. Ребрин, Д.Г. Лисиенко. Спектроэлектрохимическое исследование процессов коррозии нержавеющих сталей в расплаве эквимольной смеси NaCl-KCl// Расплавы, 2011, С. 71-80.

ТАБЛИЦЫ

Политермы плотности для расплава системы

LiF-LiCl-SrFCl-SrCO3

| название | год | авторы | номер документа |

|---|---|---|---|

| НИЗКОПЛАВКАЯ ТЕПЛОАККУМУЛИРУЮЩАЯ СОЛЕВАЯ СМЕСЬ | 2012 |

|

RU2524959C2 |

| Теплоаккумулирующая смесь | 1983 |

|

SU1189864A1 |

| Теплоаккумулирующий состав | 2017 |

|

RU2675566C1 |

| ТЕПЛОАККУМУЛИРУЮЩИЙ СОСТАВ | 2009 |

|

RU2405019C1 |

| Способ пассивирования конструкционных материалов внешнего контура жидкосолевых реакторов, работающих с использованием расплавленных фторидных солей | 2022 |

|

RU2783610C1 |

| Низкоплавкая теплоаккумулирующая солевая смесь | 2022 |

|

RU2799874C1 |

| Способ регенерации хлоридного электролита при электрохимической переработке отработавшего ядерного топлива | 2016 |

|

RU2647125C1 |

| Низкоплавкая теплоаккумулирующая солевая смесь | 2023 |

|

RU2813183C1 |

| Способ нанесения медных защитных покрытий из галогенидных расплавов на поверхность стали 12Х18Н10Т | 2021 |

|

RU2769586C1 |

| СПОСОБ ТЕРМОРЕГУЛИРОВАНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ АККУМУЛЯТОРНОЙ БАТАРЕИ | 1992 |

|

RU2031491C1 |

Изобретение относится к теплоэнергетике, в частности к теплоаккумулирующей солевой композиции. Теплоаккумулирующая композиция (ТАМ) представляет собой систему LiF-LiCl-SrFCl-SrCO3. ТАМ обеспечивает работоспособность смеси в интервале температур от 395 до 1200°С при следующем соотношении компонентов, мол.%: фторид лития 7,0–7,1; хлорид лития 66,9–67,0; хлоридфторид стронция 0,99-1,1; карбонат стронция 24,95-25,1. Изобретение обеспечивает теплоаккумулирующую композицию с работоспособностью в широком температурном режиме, повышенной удельной теплотой плавления и плотностью при малой коррозионной активности по отношению к конструкционным материалам тепловых аккумуляторов. Общее количество аккумулируемой энергии при нагревании ТАМ до 800°C составляет 619,497 кДж/г. 6 ил., 5 табл., 2 пр.

Теплоаккумулирующая солевая композиция, включающая хлорид лития и фторид лития, хлоридфторид стронция и карбонат стронция, обеспечивающая работоспособность смеси в интервале температур от 395 до 1200°С при следующем соотношении компонентов, мол. %:

| НИЗКОПЛАВКАЯ ТЕПЛОАККУМУЛИРУЮЩАЯ СОЛЕВАЯ СМЕСЬ | 2012 |

|

RU2524959C2 |

| ГАМАТАЕВА Б.Ю | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Журнал неорганической химии, 2009, т.54, н.10, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГАСАНАЛИЕВ А.М | |||

| и др | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Журнал неорганической химии, 2008, т.53, н.2, с | |||

| Способ получения и применения продуктов конденсации фенола или его гомологов с альдегидами | 1920 |

|

SU362A1 |

| CN 104610926 A, 13.05.2015. | |||

Авторы

Даты

2018-05-15—Публикация

2015-12-29—Подача