Предложенное изобретение относится к конструктивным элементам тележек грузовых вагонов, а именно к надрессорным балкам.

Из уровня техники известна надрессорная балка, раскрытая в патенте РФ на изобретение № 2436693, опубликованном 20.12.2011 г., и принятая в качестве наиболее близкого аналога. Известная балка включает в себя верхний пояс, нижний пояс, содержащий в концевых частях опорные поверхности, сопряжённые с наклонными элементами, две вертикальные боковые стенки, соединённые с верхним поясом и нижним поясом, и внутреннюю вертикальную стенку, расположенную между упомянутыми вертикальными боковыми стенками и соединённую с верхним поясом и нижним поясом.

Недостатком известной надрессорной балки является недостаточная усталостная прочность надрессорной балки в зонах сопряжения внутренней вертикальной стенки с верхним поясом и нижним поясом, а более конкретно в зонах перехода в концевые части надрессорной балки. Упомянутые зоны перехода являются зонами повышенной концентрации металла, и при затвердевании в них образуются тепловые узлы. В тепловых узлах затвердевание металла происходит медленнее, чем в более тонких сопрягаемых элементах. Недостаточность питания при затвердевании тепловых узлов упомянутых зон способствует возникновению скрытых внутренних литейных дефектов, в частности усадочных дефектов, например усадочной пористости. Упомянутые литейные дефекты часто расположены в невидимых для человека зонах, поэтому не выявляются при визуально-измерительном контроле. Кроме того, упомянутые дефекты являются концентраторами напряжений, являющимися причинами образования и развития усталостных трещин, приводящих к изломам надрессорной балки. Для предотвращения образования усадочных дефектов за счёт создания направленного затвердевания отливки надрессорной балки путём обеспечения питания жидким металлом зоны отливки, склонной к усадке, с помощью литейных прибылей (далее – прибыли), которые затем удаляют. Обычно для организации направленного затвердевания прибыли устанавливают над тепловыми узлами. В результате существует вероятность того, что по меньшей мере одна стенка, находящаяся между соответствующим тепловыми узлом и соответствующей питающей прибылью, может затвердеть раньше, и в тепловом узле, который не может питаться из этой прибыли, могут образоваться усадочные дефекты.

Техническая проблема, решаемая при изготовлении предложенного изобретения, заключается в устранении литейных дефектов в местах сопряжения внутренней вертикальной стенки с верхним поясом и нижним поясом в зонах перехода в концевые части надрессорной балки.

Технический результат, который может быть достигнут при выполнении предложенного изобретения, заключается в повышении усталостной прочности надрессорной балки.

Технический результат достигается за счёт того, что надрессорная балка включает в себя верхний пояс, нижний пояс, содержащий в концевых частях опорные поверхности, сопряжённые с наклонными элементами, две вертикальные боковые стенки, соединённые с верхним поясом и нижним поясом, и внутреннюю вертикальную стенку, расположенную между упомянутыми вертикальными боковыми стенками, соединённую с верхним поясом и нижним поясом и содержащую технологические напуски, каждый из которых соединён с верхним поясом и нижним поясом и расположен в зоне сопряжения опорной поверхности с наклонным элементом.

В дополнительном аспекте предложенное техническое решение характеризуется тем, что каждый из технологических напусков со стороны верхнего пояса соединён с площадкой для скользуна.

В дополнительном аспекте предложенное техническое решение характеризуется тем, что каждый из технологических напусков со стороны верхнего пояса соединён со скользуном.

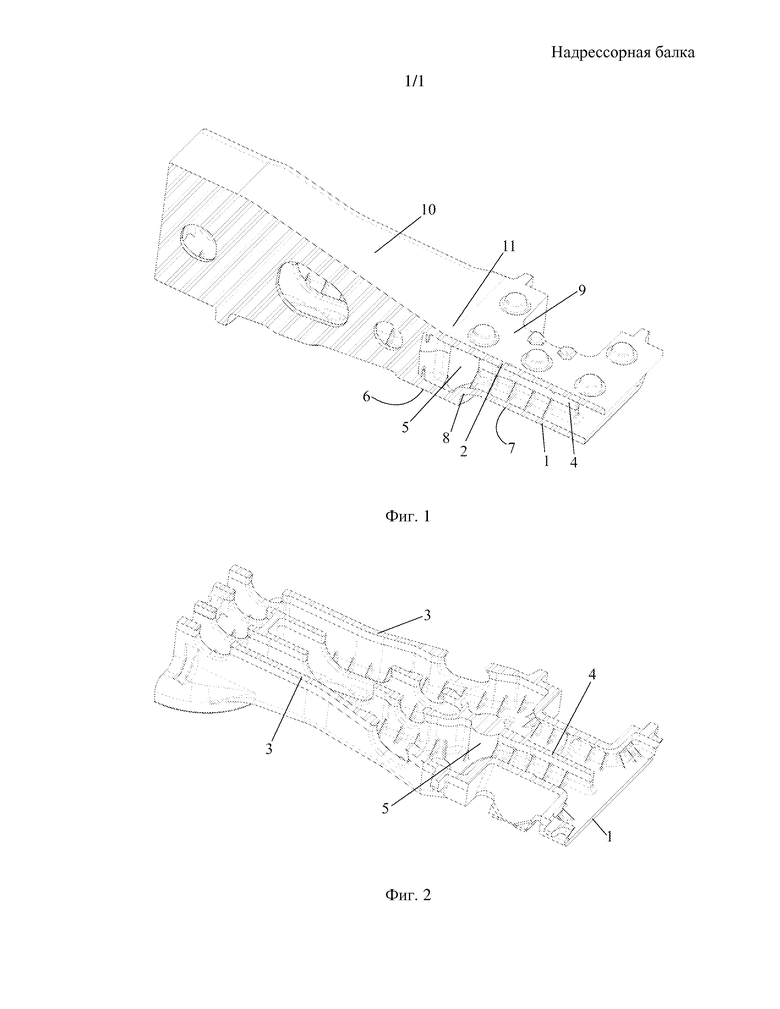

Примерный вариант выполнения предложенного технического решения характеризуется чертежами, где:

- на Фиг. 1 представлен продольный разрез участка надрессорной балки,

- на Фиг. 2 представлен поперечный разрез участка надрессорной балки.

На Фиг. 1 и Фиг. 2 представлены участки варианта выполнения предложенного технического решения. Ввиду симметричности детали на Фиг. 1, 2 представлены продольный и поперечный разрезы одной из её половин. Надрессорная балка представляет собой симметричную отливку коробчатого сечения и включает в себя верхний пояс 1, нижний пояс 2, две вертикальные боковые стенки 3, соединённые с верхним поясом 1 и нижним поясом 2, и внутреннюю вертикальную стенку 4, расположенную между упомянутыми вертикальными боковыми стенками 3 (внутри надрессорной балки) и вдоль продольной оси надрессорной балки и соединённую с верхним поясом 1 и нижним поясом 2. Внутренняя вертикальная стенка 4 дополнительно содержит два технологических напуска 5, каждый из которых соединён с верхним поясом 1 и нижним поясом 2.

Верхний пояс 1 содержит две площадки 6 для скользунов, два горизонтальных плоских участка 7. При этом упомянутые площадки 6 для скользунов сопряжены с упомянутыми горизонтальными плоскими участками 7 посредством двух радиусно скруглённых переходов 8.

Нижний пояс 2 содержит две опорные поверхности 9 для пружин рессорного подвешивания и два наклонных элемента 10, каждый из которых сопряжён с одной из упомянутых опорных поверхностей 9, т.е. каждый наклонный элемент 10 выполнен плавно переходящим в одну из опорных поверхностей 9.

Каждый из упомянутых технологических напусков 5 предпочтительно расположен в зоне перехода в соответствующую концевую часть надрессорной балки и состоит из двух частей, каждая из которых по форме приближена к полуцилиндру, а обе части расположены с двух сторон внутренней вертикальной стенки 4. Также каждый из упомянутых технологических напусков 5 выполнен вдоль всей внутренней вертикальной стенки 4 (по всей высоте) и сопряжён (соединён) одним концом (со стороны верхнего пояса 1) с площадкой 6 для скользунов, а вторым концом – с зоной 11 сопряжения наклонного элемента 10 с опорной поверхностью 9. Такое расположение технологических напусков 5 позволяет устранить усадочные дефекты, в частности, в зонах сопряжения площадок 6 и радиусно скруглённых переходов 8.

В других вариантах выполнения предложенного технического решения скользуны могут представлять собой часть надрессорной балки, т.е. могут быть выполнены несъёмными. Поэтому каждый технологический напуск 5 может быть сопряжён (соединён) одним концом (со стороны верхнего пояса 1) со скользуном, а вторым концом – с зоной сопряжения наклонного элемента 10 и опорной поверхностью 9. Таким образом, необходимо, чтобы по меньшей мере один технологический напуск 5 был одним концом расположен в зоне 11 сопряжения одного их наклонных элементов 10 с одной из опорных поверхностей 9.

При изготовлении надрессорной балки для эффективного действия установленных снаружи в зонах 11 сопряжения наклонного элемента 10 с опорной поверхностью 9 прибылей создают технологические напуски 5. Каждый технологический напуск 5 обеспечивает питание от установленной снаружи соответствующей прибыли к соответствующим зонам сопряжения внутренней вертикальной стенки 4 с верхним поясом 1 и с нижним поясом 2, которые являются зонами повышенной концентрации металла и местами образования тепловых узлов. Кроме того, каждый технологический напуск 5 обеспечивает направленное к соответствующей прибыли затвердевание и обеспечивает выведение способных образовываться во внутренней вертикальной стенке 4 усадочных дефектов в располагаемые снаружи прибыли. Соответственно, размеры, форму и другие особенности строения по меньшей мере одного технологического напуска 5 должны обеспечивать выведение по меньшей мере одной группы усадочных дефектов в располагаемые сверху (с внешней стороны надрессорной балки, например, в зонах 11 сопряжения наклонного элемента 10 с опорной поверхностью 9) прибыли. Таким образом, в указанных зонах и прилегающим к ним зонах обеспечивают направленное затвердевание, отсутствие литейных дефектов, в частности усадочных дефектов, и заданную плотность отливки. Устранение литейных дефектов уменьшает вероятность образования и развития усталостных трещин, выходящих на поверхность надрессорной балки, что повышает её конструкционную прочность, усталостную прочность, технологичность конструкции надрессорной балки за счёт обеспечения направленного затвердевания и снижает процент брака отливок. Также повышается плотность металла в сопряжении внутренней вертикальной стенки 4 и верхнего пояса 1 и/или нижнего пояса 2, снижается риск образования усадочных дефектов, в частности, усадочной пористости, а также в площадках 6 для скользунов, что впоследствии влияет на прочностные характеристики указанных областей отливки, снижая вероятность разрушения при эксплуатации, увеличивается зона действия по меньшей мере одной прибыли, под которой выполнен технологический напуск 5. В результате, повышается надёжность работы, выносливость конструкции и безопасность работы боковой рамы при различных видах нагрузок.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАЛКА НАДРЕССОРНАЯ ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКИ | 2014 |

|

RU2565642C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОКОВОЙ РАМЫ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2017 |

|

RU2667016C1 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2019 |

|

RU2723413C1 |

| НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2017 |

|

RU2669902C9 |

| НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ | 2002 |

|

RU2223190C1 |

| НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ДЛЯ ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2436693C2 |

| НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ВАГОНА | 2008 |

|

RU2388632C1 |

| БОКОВАЯ РАМА ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 2008 |

|

RU2380256C2 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА, БОКОВАЯ РАМА И НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2007 |

|

RU2373091C2 |

Изобретение относится к железнодорожному транспорту, в частности к надрессорным балкам. Надрессорная балка включает в себя верхний пояс, нижний пояс, содержащий в концевых частях опорные поверхности, сопряжённые с наклонными элементами, две вертикальные боковые стенки, соединённые с верхним поясом и нижним поясом, и внутреннюю вертикальную стенку, расположенную между упомянутыми вертикальными боковыми стенками и соединённую с верхним поясом и нижним поясом. Внутренняя вертикальная стенка содержит технологические напуски, каждый из которых соединён с верхним поясом и нижним поясом и расположен в зоне сопряжения опорной поверхности с наклонным элементом. Достигается повышение усталостной прочности балки. 2 з.п. ф-лы, 2 ил.

1. Надрессорная балка, включающая в себя верхний пояс, нижний пояс, содержащий в концевых частях опорные поверхности, сопряжённые с наклонными элементами, две вертикальные боковые стенки, соединённые с верхним поясом и нижним поясом, и внутреннюю вертикальную стенку, расположенную между упомянутыми вертикальными боковыми стенками и соединённую с верхним поясом и нижним поясом, отличающаяся тем, что внутренняя вертикальная стенка содержит технологические напуски, каждый из которых соединён с верхним поясом и нижним поясом и расположен в зоне сопряжения опорной поверхности с наклонным элементом.

2. Надрессорная балка по п. 1, отличающаяся тем, что каждый из технологических напусков со стороны верхнего пояса соединён с площадкой для скользуна.

3. Надрессорная балка по п. 1, отличающаяся тем, что каждый из технологических напусков со стороны верхнего пояса соединён со скользуном.

| НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ДЛЯ ГРУЗОВЫХ ВАГОНОВ | 2008 |

|

RU2436693C2 |

| Инерционный гидроимпульсатор | 1961 |

|

SU144454A1 |

| US 7681506 B2, 23.03.2010. | |||

Авторы

Даты

2018-05-17—Публикация

2017-05-29—Подача