Группа изобретений относится к железнодорожному подвижному составу, а именно к конструкциям ходовых частей железнодорожных грузовых вагонов и их составным частям.

Известна тележка железнодорожного вагона [Патент РФ №2116921, B61F 5/00, 5/52], содержащая пару разнесенных рамных боковин с установленными между ними осями колес, включающих в себя горизонтально расположенные верхний и нижний элементы и соединяющую их вертикальную перемычку, которые в сечении образуют двутавровый профиль.

Данная конструкция выбрана в качестве прототипа для первого аспекта заявляемой группы изобретений.

Недостатком данной тележки является невозможность в данном сочетании воспринимать большие нагрузки. Вместе с этим, двутавровое сечение плохо воспринимает нагрузки от крутящего момента, что может проявиться в изгибе челюстей боковых рам от восприятия нагрузок при прохождении составом кривых участков пути на больших скоростях, а следовательно, приведет к потере жесткости тележки в плане.

Известна боковая рама тележки железнодорожного грузового вагона [Патент РФ №2294855 от 28.09.2005, B61F 5/52], содержащая верхний пояс, нижний пояс, два наклонных пояса, связывающих верхний и нижний пояса. В зоне соединения нижнего пояса с каждым наклонным поясом выполнены ребра. Ребро наклонного пояса расположено в его нижней части от периферии к центру, ребро вертикальной колонки - вдоль криволинейной части рессорного проема в зоне сочленения нижнего пояса с наклонным поясом, ребро опорной поверхности выполнено как продолжение опорной площадки для рессорного комплекта. Симметрично относительно центральной плоскости рамы в зонах схождения ребер образованы создающие условия для направленной кристаллизации выступы, объединяющие ребра и сопряженные с их боковыми поверхностями. Выступы выполнены не выступающими в центральный рессорный проем. Данные выступы предназначены для усиления наиболее напряженной зоны боковой рамы и более рационального распределения напряжений между тремя ребрами узла. Однако в результате выполнения данных выступов образуется массивный цельнометаллический узел, который после отливки детали из низколегированной стали остывает неравномерно, что, в свою очередь, ведет к возникновению внутренних раковин. Данные раковины возможно выявить при ультразвуковом дефектоскопировании, при этом устранение раковин методом заварки возможно только в строго ограниченных пределах и с дополнительной термообработкой. Эти мероприятия в условиях крупносерийного производства достаточно трудоемки и не гарантируют отсутствие концентраторов напряжений в наиболее нагруженном узле даже при тщательном контроле.

Вместе с этим, известна конструкция легковесной, стойкой к усталостным напряжениям боковой рамы экипажной тележки железнодорожного вагона [Патент US №5410968 от 02.05.1995, B61F 5/52], которая включает горизонтально расположенные верхний и нижний элементы и соединяющую их вертикальную перемычку с вырезом для шкворневой балки. Верхний элемент, перемычка и нижний элемент в сечении образуют двутавровый профиль. Рамная боковина тележки содержит сплошной горизонтально расположенный продольно удлиненный верхний элемент с буксовыми челюстями на концах, сплошной продольно удлиненный горизонтально расположенный нижний элемент и вертикальную перемычку с передней вертикальной и задней вертикальной колонками и вырезом между ними для шкворневой балки. Изобретение обеспечивает уменьшение массы рам боковых с одновременным уменьшением концентрации напряжений в критических местах этих рам тележки железнодорожного вагона.

Данное изобретение выбрано в качестве прототипа для второго аспекта заявляемой группы изобретений.

Недостатком данной конструкции, помимо описанных к прототипу по первому аспекту, является необходимость плотного прижатия верхнего и нижнего листов нижнего пояса к вертикальной перегородке по всей поверхности соединения при осуществлении сварочных работ, для обеспечения непосредственной передачи вертикальных усилий. Если данное условие не будет выполнено хотя бы на небольшом отрезке детали, то вертикальное усилие будет передаваться посредством только сварного шва, что приведет к возникновению концентратора напряжений и возможно к последующей трещине.

Также, помимо цельнолитой надрессорной балки [И.Ф.Пастухов и др. «Вагоны», М.: Транспорт, 1988 г., с.76-79], известна конструкция сварной надрессорной балки тележек грузовых вагонов [В.И.Махненко, Э.Ф.Гарф, С.Т.Римский, В.И.Галинич, О.В.Махненко, И.С.Юхимец, В.М.Бубнов, Е.К.Тусиков, П.А.Варенчук. Проект сварной надрессорной балки тележек грузовых вагонов, журнал «Автоматическая сварка» 4/2006, с.3-10], состоящая из верхнего и нижнего штампованных листов, позволяющих придать балке вид бруса, равного сопротивлению изгибу, двух боковых листов, формирующих балку коробчатого сечения, системы внутренних ребер и приварных боковых опор (скользунов) и подпятника.

Данная конструкция выбрана в качестве прототипа для третьего аспекта заявляемой группы изобретений.

Описанная конструкция была применена для создания сварной надрессорной балки с экономически оправданными показателями, имеющей необходимый уровень надежности, прежде всего за счет достижения высокого сопротивления усталости. Эти показатели достигались за счет упрощения конструкции, снижения концентраторов напряжений, прежде всего за счет исключения узлов с высоким уровнем растягивающих напряжений, изменения формы угловых швов в растянутой зоне балки и пр. Указанные показатели были достигнуты за счет применения энергоемких технологий сварки, обеспечивающей сварку в смеси газов с последующей различной обработкой швов, что приемлемо только для малосерийного производства, с использованием большого спектра специального инструмента и оборудования, и, как сами авторы признают, реализация данной конструкции возможна только при высоком технологическом уровне изготовления, и прежде всего сборочно-сварочных работ.

Задачей, на решение которой направлено заявляемая группа изобретений, является создание конструкции тележки железнодорожного вагона, с использованием штампосварных боковых рам и надрессорной балки, что позволит частично или полностью отказаться от использования цельнолитых деталей. Поставленная задача решается следующим образом. Тележку железнодорожного вагона собирают из надрессорной балки, рессорных комплектов, боковых рам и колесных пар, при этом в целях получения оптимальных весовых и прочностных характеристик используют штампосварные или литые боковые рамы и надрессорную балку. При этом каркасы штампосварных надрессорной балки и боковой рамы выполнены из двух частей, каждая из которых представляет собой единую штампованную заготовку, соединенную с ответной частью посредством сварки вдоль вертикальной продольной плоскости детали. Ответные части заготовки (боковой рамы или надрессорной балки) соединяются между собой с помощью сварки посредством соединительных элементов - остающихся подкладок либо вертикального ребра жесткости, конгруэнтного по периметру профилю заготовки. Вместе с этим, в боковой раме опорная поверхность рессорного комплекта выполнена в виде отдельной детали, на верхней поверхности которой установлены ограничители пружин, а на нижней расположены кронштейны для крепления к нижнему поясу, а вертикальные стенки нижнего пояса выполнены под уклоном к вертикальной плоскости.

Сущность заявляемой группы изобретений заключается в следующем.

По первому аспекту, тележка железнодорожного вагона, состоящая из надрессорной балки, передающей нагрузку посредством рессорных комплектов на боковые рамы, установленные на буксовых узлах колесных пар, имеет основные несущие детали коробчатого сечения, выполненные из двух частей, каждая из которых представляет собой единую штампованную заготовку, соединенную с ответной частью вдоль вертикальной продольной плоскости детали посредством вертикального ребра жесткости, конгруэнтного по периметру профилю детали.

По второму аспекту, боковая рама тележки железнодорожного вагона состоит из верхнего пояса коробчатого сечения с консолями, образующими буксовые проемы, нижнего пояса, концевые части которого переходят в наклонные пояса, разделенные технологическими отверстиями с вертикальными колонками, соединяющимися с верхним поясом и образующими рессорный проем с опорной поверхностью рессорного комплекта, при этом каркас боковой рамы выполнен из двух частей, каждая из которых представляет собой единую штампованную заготовку, соединенную с ответной частью вдоль вертикальной продольной плоскости детали посредством вертикального ребра жесткости, конгруэнтного по периметру профилю боковой рамы. Вместе с этим, опорная поверхность рессорного комплекта выполнена в виде отдельной детали, на верхней поверхности которой установлены ограничители пружин, а на нижней расположены кронштейны для крепления к нижнему поясу. Кроме того, боковые стенки нижнего пояса выполнены под уклоном к вертикальной плоскости.

По третьему аспекту, надрессорная балка тележки железнодорожного вагона выполнена в виде бруса замкнутого коробчатого сечения, равного сопротивлению изгиба, состоящего из опорных поверхностей, расположенных по краям нижнего пояса, соединенного стенками с верхним поясом, в средней части которого выполнен подпятник, при этом каркас надрессорной балки выполнен из двух частей, каждая из которых представляет собой единую штампованную заготовку, соединенную с ответной частью вдоль вертикальной продольной плоскости детали, посредством вертикального ребра жесткости, конгруэнтного по периметру профилю боковой рамы.

Сущность заявляемой группы изобретений поясняется чертежами:

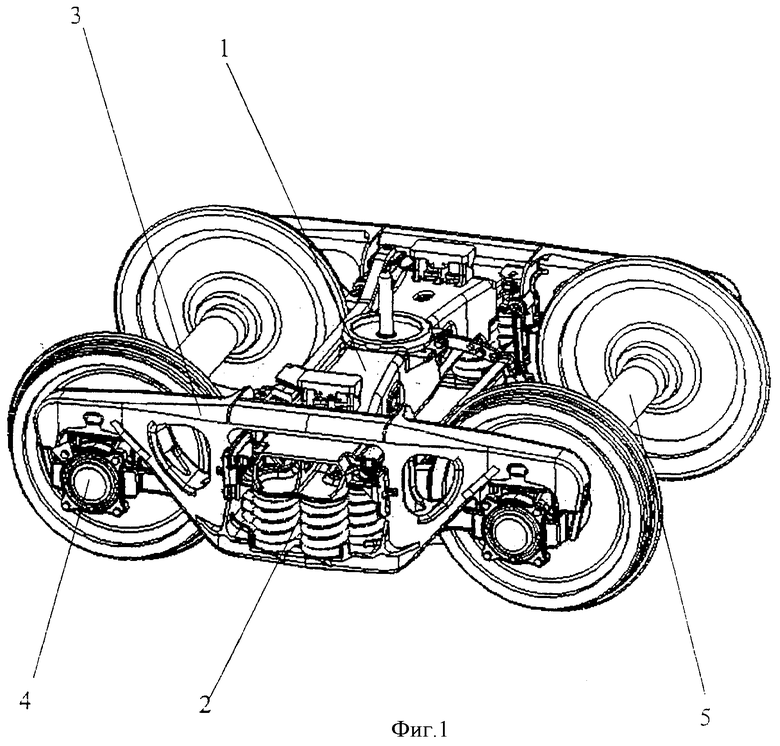

Фиг.1 - общий вид тележки в плане;

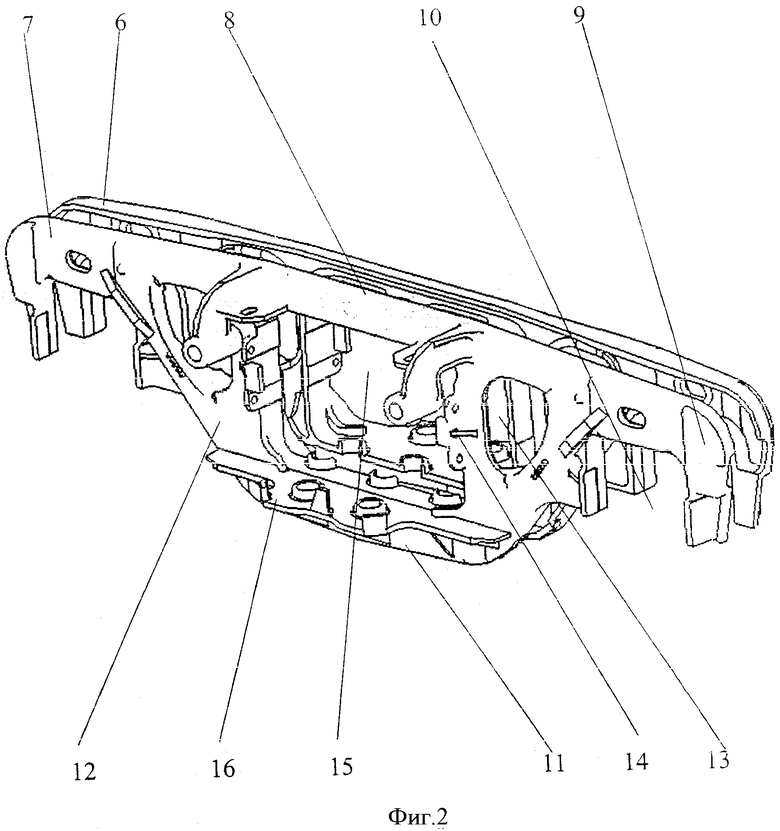

Фиг.2 - рама боковая в разрезе, вид в плане;

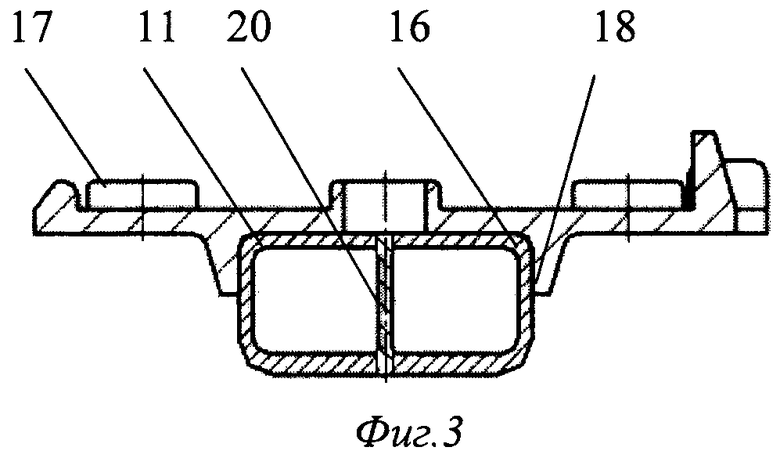

Фиг.3 - разрез нижнего пояса рамы боковой с установленными ребром жесткости и опорной поверхностью;

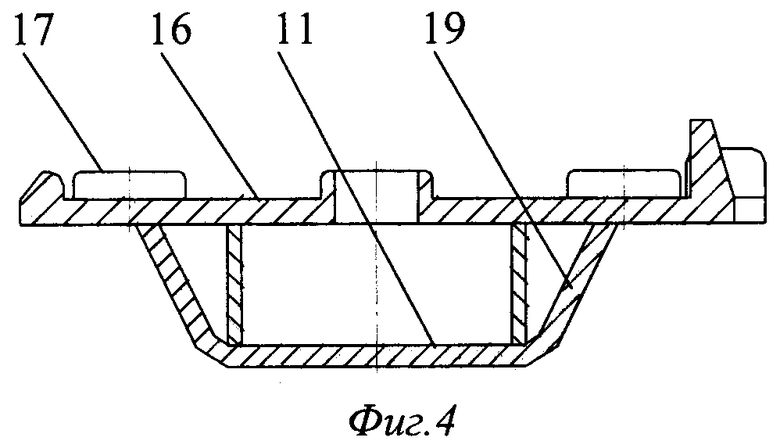

Фиг.4 - разрез нижнего пояса рамы боковой с установленной опорной поверхностью и наклонными боковыми стенками;

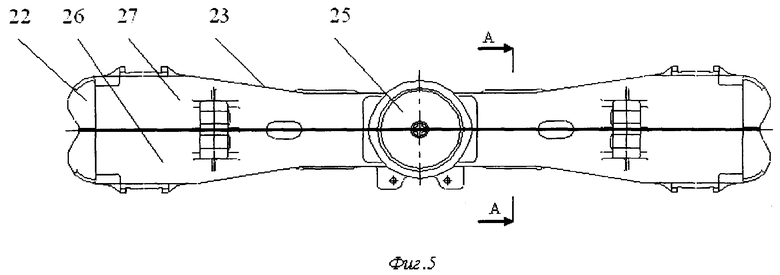

Фиг.5 - балка надрессорная, вид сверху;

Фиг.6 - балка надрессорная с установленным ребром жесткости в разрезе;

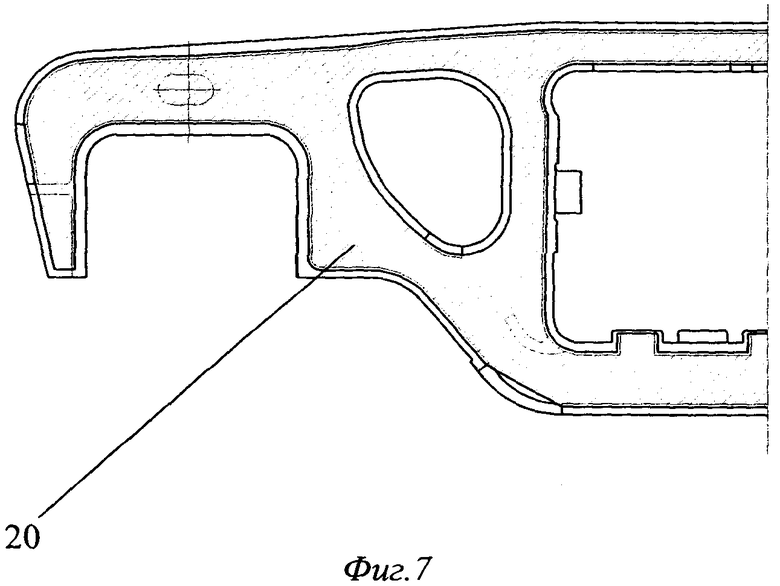

Фиг.7 - ребро жесткости.

Тележка железнодорожного вагона состоит из надрессорной балки 1, передающей нагрузку посредством рессорных комплектов 2 на боковые рамы 3, установленные на буксовых узлах 4 колесных пар 5. Основные несущие детали коробчатого сечения (надрессорная балка 1 и боковая рама 3) выполнены из двух частей (6 и 7), каждая из которых представляет собой единую штампованную заготовку, соединенную с ответной частью вдоль вертикальной продольной плоскости детали.

Каркас боковой рамы 3 тележки состоит из верхнего пояса 8 коробчатого сечения с консолями 9, образующими буксовые проемы 10, нижнего пояса 11, концевые части которого переходят в наклонные пояса 12, разделенные технологическими отверстиями 13 с вертикальными колонками 14, соединяющимися с верхним поясом 8 и образующими рессорный проем 15. На нижнем поясе 11 каркаса боковой рамы закреплена опорная поверхность 16 рессорного комплекта 2, на верхней поверхности которой установлены ограничители пружин 17, а на нижней расположены кронштейны 18 для крепления к нижнему поясу. Боковые стенки 19 нижнего пояса 11 могут быть расположены под уклоном к вертикальной плоскости. Правая и левая части (6 и 7) каркаса боковой рамы 3 соединены посредством вертикального ребра жесткости 20.

Каркас надрессорной балки 1 тележки железнодорожного вагона выполнен в виде бруса замкнутого коробчатого сечения, равного сопротивлению изгиба, состоящего из опорных поверхностей 22, расположенных по краям нижнего пояса, соединенного стенками 23 с верхним поясом 24, в средней части которого закреплен подпятник 25. Каркас надрессорной балки состоит из двух частей 26 и 27, каждая из которых представляет собой единую штампованную заготовку, соединенную с ответной частью вдоль вертикальной продольной плоскости детали посредством вертикального ребра жесткости 28, конгруэнтного по периметру профилю надрессорной балки.

Технический результат от использования заявляемой группы изобретений заключается в следующем.

По первому аспекту заявляемой группы изобретений

Использование в тележке штампосварных боковых рам обеспечивает снижение неподрессоренной массы, что положительно сказывается на динамических нагрузках, воспринимаемых железнодорожным полотном, коэффициентах вертикальной динамики подвижного состава, что вместе со сниженным весом штампосварной надрессорной балки значительно уменьшает массу тары вагона. Вместе с этим, выполняя основные несущие элементы из двух частей, каждая из которых представляет собой единую штампованную заготовку, соединенную с ответной частью вдоль вертикальной продольной плоскости детали посредством ребра жесткости конгруэнтного по периметру профилю детали, сварные швы накладываются в той плоскости детали, в которой действуют только изгибающие нагрузки, обеспечивая максимальную стойкость шва при циклических нагружениях. Кроме того, обеспечивается свободный доступ к любому месту сварки, что позволит получить качественный шов и максимально автоматизировать данный процесс.

По второму аспекту заявляемой группы изобретений

Наряду с уменьшением необрессоренной массы и исключения воздействия вертикальных нагрузок на сварные швы, выполнение каркаса рамы из двух частей, каждая из которых представляет собой единую штампованную заготовку, соединенную с ответной частью вдоль вертикальной продольной плоскости детали посредством вертикального ребра жесткости, конгруэнтного по периметру профилю боковой рамы, позволяет накладывать сварной шов в легко доступных местах по всему периметру рамы, что позволит избежать концентраторов напряжений, образующихся в угловых швах, производить обработку швов и их качественный осмотр и дефектоскопирование. Данные качества наряду с широкой возможностью подбора материалов позволят значительно увеличить усталостное сопротивление балки, а значит и увеличить эксплуатационный срок службы. Кроме того, это позволит не только увеличить жесткость рамы, но облегчит ее сборку, за счет более точного соединения кромок детали по ее периметру, при этом появляется возможность снизить толщину основного металла соединяемых деталей и достигается оптимальное соотношение между обеспечиваемой прочностью боковой рамы и ее весом.

Вместе с этим, изготовление опорной поверхности рессорного комплекта в виде отдельной детали, значительно упрощает изготовление заготовок и позволяет усилить наиболее нагруженные зоны нижнего пояса боковой рамы. В свою очередь, для тележек с пониженной осевой нагрузкой, нижний пояс дополнительно облегчается и опорная поверхность, кроме вертикальных нагрузок, воспринимает и растягивающие усилия.

По третьему аспекту заявляемой группы изобретений

Технический результат достигается за счет снижения толщины нижнего пояса. Если при стандартном изготовлении надрессорной балки (размещение сварных швов в углах конструкции), нижний пояс должен представлять собой массивный лист, так как только он воспринимает растягивающие усилия и обеспечивает необходимый катет при сварке с боковыми стенками и ребрами жесткости. А именно в угловых зонах возникают наибольшие напряжения. Поэтому создание конструкции, в которой применяется сплошной металл, в зонах с наибольшей нагрузкой позволяет оптимально ее перераспределить по всей поверхности детали.

В настоящее время на заявляемую конструкцию разработаны эскизные проекты и изготовлены опытные образцы для проведения испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАМА БОКОВАЯ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА ШТАМПОСВАРНОЙ КОНСТРУКЦИИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2566798C2 |

| ТЕЛЕЖКА ДВУХОСНАЯ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 2005 |

|

RU2294295C1 |

| ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА С ОГРАНИЧИТЕЛЕМ ПЕРЕМЕЩЕНИЯ НАДРЕССОРНОЙ БАЛКИ | 2018 |

|

RU2704652C1 |

| ТЕЛЕЖКА ДВУХОСНАЯ ТРЕХЭЛЕМЕНТНАЯ ГРУЗОВЫХ ВАГОНОВ ЖЕЛЕЗНЫХ ДОРОГ И СПОСОБ ПОСТРОЕНИЯ ТИПОРАЗМЕРНОГО РЯДА ТЕЛЕЖЕК | 2015 |

|

RU2608205C2 |

| ДВУХОСНАЯ ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2002 |

|

RU2246416C2 |

| НАДРЕССОРНАЯ БАЛКА ТЕЛЕЖКИ ВАГОНА | 2008 |

|

RU2388632C1 |

| БАЛКА НАДРЕССОРНАЯ ЖЕЛЕЗНОДОРОЖНОЙ ТЕЛЕЖКИ | 2014 |

|

RU2565642C1 |

| ТЕЛЕЖКА ГРУЗОВОГО ВАГОНА | 2005 |

|

RU2292282C1 |

| Железнодорожная тележка грузового вагона | 1990 |

|

SU1782826A1 |

| Устройство и способ управления положением колесных пар тележки грузового вагона в железнодорожном пути | 2022 |

|

RU2794617C1 |

Изобретения относятся к железнодорожному подвижному составу, а именно к конструкции ходовых частей железнодорожных грузовых вагонов. Тележка железнодорожного вагона состоит из надрессорной балки и боковых рам, каждая из которых выполнена из двух частей, представляющих собой единую штампованную заготовку, соединенную с ответной частью вдоль вертикальной продольной плоскости детали посредством ребра жесткости, конгруэнтно по периметру профиля детали. Достигается повышение сопротивления усталости и обеспечение надежности, сравнимой с литыми вариантами деталей, а также в снижении массы и повышении технологичности изготовления деталей. 3 н. и 2 з.п. ф-лы, 7 ил.

1. Тележка железнодорожного вагона, состоящая из надрессорной балки, передающей нагрузку посредством рессорных комплектов на боковые рамы, установленные на буксовых узлах колесных пар, основные несущие детали коробчатого сечения которой выполнены из двух частей, представляющих собой единую штампованную заготовку, соединенную с ответной частью вдоль вертикальной продольной плоскости детали, отличающаяся тем, что штампованные заготовки соединены посредством вертикального ребра жесткости, конгруэнтного по периметру профиля детали.

2. Боковая рама тележки железнодорожного вагона, состоящая из верхнего пояса коробчатого сечения с консолями, образующими буксовые проемы, нижнего пояса, концевые части которого переходят в наклонные пояса, разделенные технологическими отверстиями с вертикальными колонками, соединяющимися с верхним поясом и образующими рессорный проем, вместе составляющие каркас, выполненный из двух частей, каждая из которых представляет собой единую штампованную заготовку, соединенную с ответной частью вдоль вертикальной продольной плоскости детали, отличающаяся тем, что штампованные заготовки боковой рамы соединены посредством вертикального ребра жесткости, конгруэнтного по периметру профиля боковой рамы.

3. Боковая рама тележки железнодорожного вагона по п.2, отличающаяся тем, что опорная поверхность рессорного комплекта выполнена в виде отдельной детали, на верхней поверхности которой установлены ограничители пружин, а на нижней расположены кронштейны для крепления к нижнему поясу.

4. Боковая рама тележки железнодорожного вагона по п.2, отличающаяся тем, что боковые стенки нижнего пояса выполнены под уклоном к вертикальной плоскости.

5. Надрессорная балка тележки железнодорожного вагона, выполненная в виде бруса замкнутого коробчатого сечения, равного сопротивлению изгиба, состоящего из опорных поверхностей, расположенных по краям нижнего пояса, соединенного стенками с верхним поясом, вместе составляющие каркас, выполненный из двух частей, каждая из которых представляет собой единую штампованную заготовку, соединенную с ответной частью вдоль вертикальной продольной плоскости детали, отличающаяся тем, что штампованные заготовки каркаса соединены посредством вертикального ребра жесткости, конгруэнтного по периметру профиля надрессорной балки.

| РАМНАЯ БОКОВИНА ТЕЛЕЖКИ ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА И ТЕЛЕЖКА ЖЕЛЕЗНОДОРОЖНОГО ВАГОНА | 1994 |

|

RU2116921C1 |

| НАДРЕССОРНАЯ БАЛКА ДВУХОСНОЙ ТЕЛЕЖКИ ГРУЗОВОГО ВАГОНА | 0 |

|

SU384707A1 |

| US 5410968, 02.05.1995. | |||

Авторы

Даты

2009-11-20—Публикация

2007-10-04—Подача