Настоящее изобретение относится к пластинчатому теплообменнику высокого давления с выполненным имеющим углы пакетом пластин, расположенным в камере давления, образуемой корпусом, при этом корпус содержит выпукло выгнутые фланец-крышки.

Пластинчатый теплообменник высокого давления содержит пакет пластин. Пакет пластин содержит первые и вторые каналы, по которым проходят, например, носители и которые расположены с образованием перекрестного потока или перекрестного противотока, в случае нескольких направлений. При этом предусмотренный для первого носителя первый канал выполнен трубчатым между отдельными пластинами, соединенными друг с другом в пару пластин, а предусмотренный для второго носителя второй канал выполнен волнообразным между парами пластин, соединенными друг с другом в штабель пластин.

Пакет пластин описанного выше типа известен из документа DE 43 43 399 A1. В нем раскрыт пластинчатый теплообменник с каналами, выполненными с образованием перекрестного потока, которые для одного носителя выполнены волнообразными между отдельными пластинами, соединенными друг с другом в пару пластин, а для другого носителя выполнены трубчатыми между парами пластин, соединенными друг с другом в штабель пластин. При этом для образования каналов отдельные пластины снабжены несколькими параллельными рядами выполненных в направлении потока носителя выступов или гофрированных опорных структур, которые в продольном направлении от ряда к ряду расположены в шахматном порядке относительно друг друга. Кроме того, известны также другие варианты осуществления пакетов пластин.

В случаях применения в условиях высокого давления, т. е. когда давление носителей превышает 25 бар, известная из документа DE 43 43 399 A1 конструкция не годиться. Это, в частности, потому, что такая конструкция для более высокого давления не обладает достаточной механической стабильностью и поэтому при более высоком давлении может деформироваться выше допустимого уровня.

В связи с этим, например, из документа US 5 755 280 известны пластинчатые теплообменники для применения в условиях высокого давления, в которых в камере давления, образованной корпусом, расположен пакет пластин и корпус которых по сторонам закрыт выпукло выгнутыми фланец-крышками.

Однако подобный пластинчатый теплообменник годиться не для всех случаев применения. Так, в отношении конструкции согласно документу US 5 755 280 требуется, чтобы расположенные ближе всего к фланец-крышкам пакеты пластин были соединены с округлым отверстием во фланец-крышке за счет расположения между ними продолговатого соединительного элемента. Это требуется для того, чтобы выполненный имеющим углы пакет пластин мог герметично соединяться с выполненным округлым соединителем в отверстии фланец-крышки.

Недостатком этого является то, что такой соединительный элемент заметно удлиняет пластинчатый теплообменник, так что размер конструкции пластинчатого теплообменника с самого начала не может быть меньше определенного минимального размера. Кроме того, открытые углы прямоугольного пакета пластин не годятся для больших перепадов давления.

Кроме того, соединительные элементы с соблюдением точности посадки должны быть соединены как с пакетом пластин, так и с фланец-крышкой, что влечет за собой риск того, что уже при монтаже пластинчатого теплообменника возникнут неплотности или заданные места разрыва.

Таким образом, задачей изобретения является сделать пластинчатый теплообменник высокого давления надежным в эксплуатации и более гибким в отношении возможностей применения.

Для решения этой задачи согласно изобретению предлагается, чтобы по меньшей мере одна из фланец-крышек содержала выполненное имеющим углы отверстие для вмещения пакета пластин.

Согласно изобретению также предусматривается, что по меньшей мере одна из фланец-крышек содержит выполненное имеющим углы отверстие для вмещения пакета пластин. Под отверстием подразумевается прорезь, вырез и т. п. во фланец-крышке. Отверстие обеспечивает соединение по текучей среде внутреннего пространства корпуса с окружением. Отверстие выполнено в выпукло выгнутой области фланец-крышки.

Отверстие выполнено имеющим углы. К этому относится, например, прямоугольное, в частности выполненное квадратным, отверстие. Угловатая форма отверстия относится к размерам в свету отверстия, если смотреть на отверстие спереди. Угловатая форма соответствует (мнимой) основной поверхности сегмента, вырезанного из фланец-крышки. Однако термин «угловатый» согласно настоящему изобретению также означает форму, отличающуюся от угловатой с точки зрения математики формы, т. е. форму, которая закруглена в областях углов, например, по обусловленным технологией причинам. Ключевым является то, что отверстие не является круглым.

Край отверстия, т. е. край, образующий отверстие во фланец-крышке, не лежит в одной плоскости в соответствии с угловатой формой отверстия, а выполнен трехмерным. В случае квадратного отверстия край, например, от углов квадрата проходит выгнутым. В частности, настоящее изобретения также основано на том, что в выпукло выгнутой фланец-крышке также могут быть выполнены отверстия формы, отличной от округлой формы (см. документ US 5 755 280), т. е., в частности, геометрия таких отверстий является такой, при которой край отверстия проходит не в единственной, общей плоскости.

Отверстие во фланец-крышке выполнено в соответствии с геометрическим видом пакета пластин. Например, в случае выполненного квадратным пакета пластин отверстие тоже является квадратным. Отверстие большое по меньшей мере настолько, что в нем может уместиться пакет пластин, в частности соединительный фланец пакета пластин.

Такой вариант осуществления согласно изобретению обеспечивает преимущество в том, что пакет пластин по сути можно прикрепить непосредственно к фланец-крышке. Нет необходимости в известных из уровня техники соединительных элементах, которые необходимо размещать между фланец-крышкой и пакетом пластин так, чтобы эти части были расположены на расстоянии друг от друга в продольном направлении теплообменника или пакета пластин. В варианте осуществления согласно изобретению конец пакета пластин можно расположить непосредственно в области фланец-крышки, так что теплообменник в целом может быть выполнен заметно более компактным. Это обеспечивает возможность установки пластинчатого теплообменника высокого давления согласно изобретению также там, где из-за своих установочных размеров или конструкции не могут применяться теплообменники, известные из уровня техники. Таким образом, пластинчатый теплообменник высокого давления согласно изобретению является более универсальным в применении.

Кроме того, вариант осуществления согласно изобретению имеет преимущество в том, что пластинчатый теплообменник высокого давления выполнен в целом более стабильным и более надежным в эксплуатации. Исключается трудоемкий замер для соединительных элементов и связанные с ним возможные неисправности, поскольку пакет пластин согласно изобретению можно по сути просто вставить в отверстие во фланец-крышке. Таким образом, благодаря отверстию надежно задается само положение пакета пластин, так что не требуется какого-либо замера, пригоночных работ и т.п.

Наконец, вариант осуществления согласно изобретению с взаимным усилением объединяет в себе преимущества пластинчатых теплообменников при применении в условиях высокого давления, с одной стороны, и преимущества выпукло выгнутых фланец-крышек при применении в условиях высокого давления, с другой стороны, при этом нет необходимости в применении подверженных ошибкам и сокращающих установочное пространство соединительных элементов.

Согласно предпочтительному дополнительному варианту осуществления изобретения пакет пластин вставлен в отверстие, при этом между ними предусмотрена рама. Рама может окружать пакет пластин, в частности с одной стороны. Рама может быть приваренной к пакету пластин. Рама может быть предназначена для того, чтобы, в частности, дополнительно удерживать вместе отдельные пластины в пакете пластин. Рама обеспечивает возможность еще более простого монтажа пластинчатого теплообменника высокого давления согласно изобретению. Благодаря раме пакет пластин представляет собой монолитную конструкцию. Таким образом, при введении в отверстие фланец-крышки предотвращается смещение или перекашивание отдельных пластин.

Рама выполнена имеющей углы и, в частности, в соответствии с отверстием во фланец-крышке с одной стороны и с геометрической формой пакета пластин с другой стороны. Внешние размеры рамы выбраны такими, что они в целом соответствуют внутренним размерам отверстия во фланец-крышке. Рама, в свою очередь, содержит отверстие, в котором пакет пластин можно разместить по меньшей мере частично. Внутренние размеры такого отверстия в целом соответствует внешним размерам пакета пластин, в частности соединительному контуру пакета пластин.

Согласно предпочтительному дополнительному варианту осуществления изобретения глубина рамы выполнена такой, что рама по всему краю отверстия соприкасается с фланец-крышкой. При предполагаемом применении в глубину рама проходит в продольном направлении корпуса или пакета пластин. Как уже было описано выше, край отверстия не лежит в одной плоскости, однако вместо этого он выполнен трехмерным. При этом глубина рамы выбрана такой, что расположенные в продольном направлении на наибольшем расстоянии друг от друга точки края отверстия в каждом случае соприкасаются с рамой. Благодаря этому рама может быть соединена по всему своему периметру с фланец-крышкой, так что не остается никакой негерметичности.

Согласно предпочтительному дополнительному варианту осуществления изобретения по меньшей мере один конец пакета пластин входит непосредственно в отверстие фланец-крышки. При этом имеется в виду, что конец пакета пластин проходит в продольном направлении корпуса по меньшей мере настолько далеко, что он пересекает мнимую плоскость через отверстие во фланец-крышке. Благодаря этому теплообменник выполняется еще более компактным.

Пакет пластин может иметь по сути любую конструкцию. Согласно предпочтительному дополнительному варианту осуществления изобретения пакет пластин, тем не менее, содержит первые и вторые каналы, по которым проходят носители, которые расположены с образованием перекрестного потока и которые для первого носителя выполнены трубчатыми между отдельными пластинами, соединенными друг с другом в пару пластин, а для второго носителя выполнены волнообразными между парами пластин, соединенными друг с другом в штабель пластин; при этом трубчатые каналы выполнены параллельными относительно продольных краев отдельных пластин, отдельные пластины вдоль своих продольных краев соединены друг с другом в пары пластин, а пары пластин вдоль своих краев, проходящих поперек относительно продольных краев отдельных пластин, соединены друг с другом в штабель пластин; при этом для первого носителя в качестве стороны давления служит трубчатая сторона, а для второго носителя — волнообразная сторона.

С целью повышения эффективности, то есть улучшения теплопередачи, находящийся под давлением второй носитель должен подаваться с волнообразной стороны пакета пластин. По трубчатой стороне пакета пластин проходит первый, находящийся под более низким давлением носитель. В известном из документа DE 43 43 399 A1 пластинчатом теплообменнике образующие трубчатую сторону трубчатые каналы проходят поперек относительно продольного направления отдельных пластин, образующих пакет пластин. При этом ввиду производственных допусков прохождение в поперечном направлении отдельной пластины ограничивается шириной инструмента для гофрирования, тогда как прохождение в продольном направлении может быть чуть ли не безграничным, то есть выбранным любым.

На практике оказалось, что размер трубчатой стороны известных пластинчатых теплообменников при применении в условиях высокого давления слишком короткий в отношении теплопередачи, которую необходимо получить желательным образом. Поэтому в отношении большинства известных пластинчатых теплообменников предлагается последовательное соединение с трубчатой стороны, чтобы таким образом можно было получить требуемую протяженность с трубчатой стороны. Такое соединение по текучей среде отдельных пластинчатых теплообменников делает необходимым применение соответствующих соединителей, соединительных труб, соединительных шлангов, изменений направления и т. п., что с негативными последствиями может привести к отчасти значительной потере давления на трубчатой стороне. Впоследствии эффективность теплообменников снижается с негативными последствиями, чего, тем не менее, невозможно избежать в известных конструкциях.

В варианте осуществления согласно изобретению предлагается решение этой проблемы. В отличие от известной конструкции, предусматривается повернутое на 90 градусов гофрирование пластин, так что трубчатая сторона, т. е. трубы, проходит в продольном направлении пластин. Так, каналы, которые выполнены трубчатыми для первого носителя между соединенными друг с другом в пару пластин отдельными пластинами, выполнены параллельными продольным краям отдельных пластин. Это приводит в результате к тому, что можно отказаться от последовательного соединения по текучей среде нескольких пластинчатых теплообменников, поскольку возможен вариант осуществления отдельных пластин с требуемой длинной, что обеспечивает регулируемый размер каналов для потока с трубчатой стороны в случае применения в условиях высокого давления. Таким образом, вариант осуществления согласно изобретению пригоден, в частности, для применения в условиях высокого давления, и при этом отсутствует риск возникновения обусловленных падением давления потерь производительности на трубчатой стороне. Кроме того, пластины для поддержания напора или боковые стенки пакета могут оставаться, поскольку расчет параметров должен происходить лишь при более низком давлении с трубчатой стороны.

Пластинчатые теплообменники по-другому сравнительно не стабильны в отношении давления, чем, например, теплообменники с пучком труб. В частности, в случае соединения отдельных пластин лишь со стороны краев при слишком высоком уровне давления может произойти деформация отдельных пластин и/или разрыв имеющихся между отдельными пластинами мест соединения. Чтобы этого избежать, в варианте осуществления согласно изобретению предлагается расположить выполненный из отдельных пластин пакет пластин внутри камеры давления, образованной корпусом. При этом на пакет пластин в случае предполагаемого применения со всех сторон действует опорное давление, установившееся в камере давления, которое действует на пакет пластин в качестве противодавления. В отношении этого конструкция согласно изобретению оказывается предпочтительной, поскольку пластины для поддержания напора или боковые стенки пакета необходимо рассчитывать лишь с учетом сравнительно низкого давления с трубчатой стороны, т. е. первого носителя, что означает, что они могут применяться неизменными в отношении расчета своих параметров по сравнению с уровнем техники, и это одновременно с пригодностью к применению в условиях высокого давления согласно изобретению. Это дает преимущество в том, что даже при сравнительно высоком давлении до 100 бар и больше можно применять сравнительно тонкие отдельные пластины, при этом толщина пластин составляет, например, от 1,2 мм до 2,0 мм, предпочтительно от 1,3 мм до 1,8 мм, еще более предпочтительно от 1,5 мм.

Чтобы выдерживать установившееся при эксплуатации давление, образующий камеру давления корпус выполнен предпочтительно сферическим и/или с учетом по меньшей мере одного поперечного сечения круглой формы, то есть отличной от прямоугольной формы пакета пластин. Для того чтобы получить корпус, который выдерживает установившееся при эксплуатации давление, с одной стороны, и обеспечивает подачу носителя в выполненный прямоугольным пакет пластин, с другой стороны, в конструкции согласно изобретению также предусматривается то, что корпус содержит присоединяющиеся с трубчатой стороны пакета пластин фланец-крышки, которые выполнены по меньшей мере частично сферическими. При этом конструкцией обеспечивается то, что в области перехода, то есть в области соединения со штабелем пластин, устраняются пики напряжения со стороны корпуса, так что при достаточном пределе прочности может выдерживаться сравнительно высокое давление, и это одновременно с минимизацией требуемой толщины стенок корпуса и толщины пластин. Таким образом, в конструкции согласно изобретению предлагается образующий камеру давления корпус, который отделяет волнообразную сторону снаружи, т. е. от окружающей атмосферы, посредством цилиндрического кожуха и от трубчатой стороны посредством сферического кожуха, причем в результате этого в области перехода от волнообразной стороны к трубчатой стороне исключаются пики напряжения со стороны корпуса.

Вариант осуществления согласно изобретению прежде всего делает возможным применение пластинчатых теплообменников в условиях высокого давления, при этом рабочее давление в отношении второго носителя составляет выше 50 бар, предпочтительно выше 60 бар, еще более предпочтительно выше 100 бар, до 120 бар. В известных конструкциях применение такого давления невозможно. Наоборот, рабочий диапазон известных конструкций ограничивается давлением приблизительно 20 бар, в некоторых случаях приблизительно 30 бар. Применение давления выше 30 бар, не говоря уже о 60 бар и выше, в известных конструкциях невозможно. При этом поражает обеспечиваемый вариантом осуществления согласно изобретению предел диапазона давлений свыше 120 бар, и при этом отсутствует ограничение, обусловленное перепадами давления, поскольку толщина применяемых пластин теплообменника с одной стороны, равно как и толщина стенки корпуса, с другой стороны, получается сравнительно малой. В этом отношении большой диапазон прилагаемого давления в пластинчатом теплообменнике высокого давления согласно изобретению показывает синергический эффект из рассмотренных выше отдельных характеристик.

Согласно еще одному аспекту изобретения в областях углов штабеля пластин между двумя соседними парами пластин расположены соединительные клинья. Эти соединительные клинья соединены с соседними парами пластин предпочтительно с геометрическим замыканием посредством сварки. При этом у соединительных клиньев две функции. Во-первых, обеспечивается стабилизация всей конструкции пакета пластин. Во-вторых, соединительные клинья обеспечивают отделение по текучей среде волнообразной стороны от трубчатой.

Для получения отдельных каналов для потока на отдельных пластинах, как на пластинах, известных из уровня техники, выполнены гофрированные участки. При этом на отдельных пластинах предусмотрено несколько параллельных рядов проходящих в продольном направлении гофрированных участков, и гофрированные участки соседних рядов в продольном направлении выполнены расположенными в шахматном порядке относительно друг друга. В отличие от уровня техники согласно изобретению предусматривается формирование более узко выдавленного гофрированного узора. Он, в отличие от более узкого гофрированного узора из уровня техники, обеспечивает улучшенную опору для отдельных пластин друг под другом и, таким образом, усиление всего пакета пластин, что является предпочтительным, в частности, в случае применения в условиях высокого давления.

Согласно предпочтительному дополнительному варианту осуществления изобретения пакет пластин содержит промежутки, проходящие поперек относительно продольного направления пакета пластин, в частности отдельных пластин. Под промежутком понимается, что пакет пластин или отдельная пластина не снабжены в этом месте гофрированными участками и т. п. Кроме того, речь идет об области, проходящей без разрывов главным образом горизонтально. Промежуток проходит предпочтительно по меньшей мере по 80%, особенно предпочтительно по меньшей мере по 90% ширины пакета пластин, в частности отдельной пластины. Промежутки предназначены для обеспечения возможности соединения друг с другом отдельных пластин в пакете пластин и при этом выполнены в месте, удаленном относительно краев, находящихся на расстоянии в продольном направлении отдельной пластины. Промежутки могут проходить, например, по центру отдельной пластины. Таким образом, промежутки делят отдельные пластины на подобласти. Если две отдельные пластины с промежутками расположены одна на другой, то обе отдельные пластины можно соединить друг с другом в области промежутков, например приварить друг к другу. Этот вариант осуществления обеспечивает преимущество в том, что по сравнению с соединением исключительно в областях краев стабильность всего пакета пластин может быть значительно улучшена. Кроме того, в определенных вариантах осуществления пакетов пластин промежутки могут быть предназначены для получения барьеров для потока. Например, трубчатый, проходящий через пакет пластин канал может прерываться промежутками. Благодаря этому может обеспечиваться, например, то, что по одной и той же сплошной отдельной пластине поток может проходить непостоянно, в частности с изменением в перекрестном потоке, и, таким образом, достигается комбинированное протекание, что повышает коэффициент полезного действия пластинчатого теплообменника.

Другие признаки и преимущества настоящего изобретения станут понятны из представленного ниже описания со ссылкой на графические материалы. При этом в графических материалах

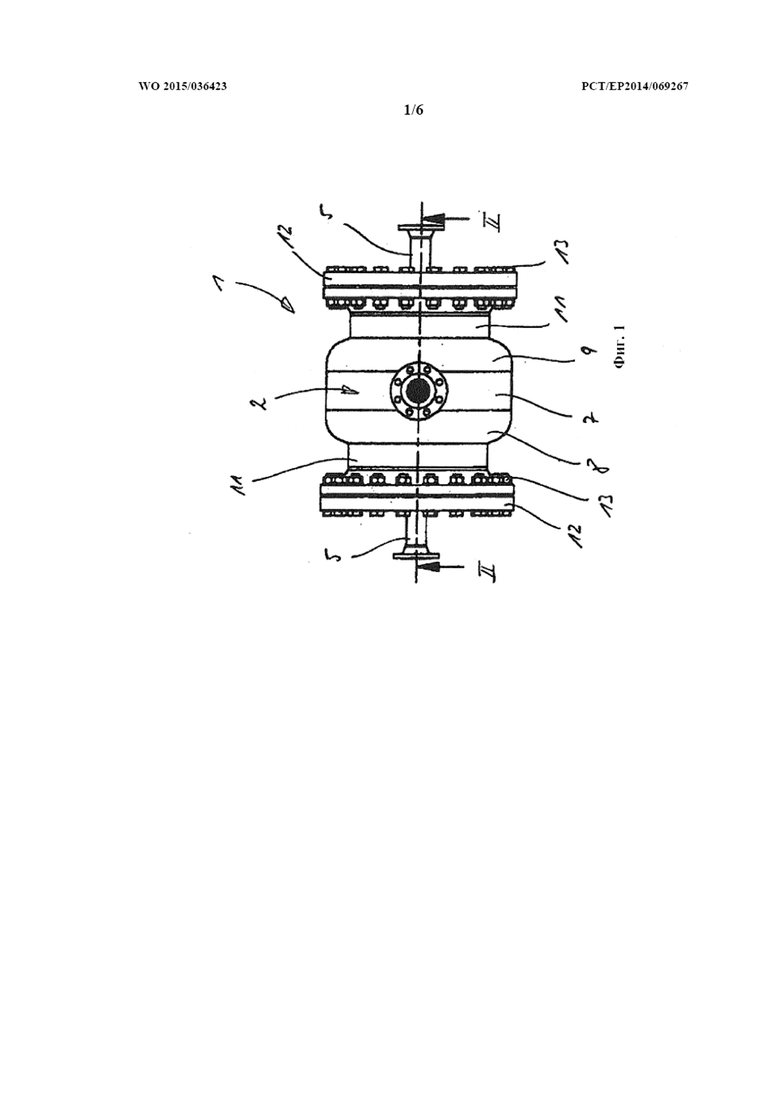

на фиг. 1 показан вид сбоку пластинчатого теплообменника высокого давления согласно изобретению;

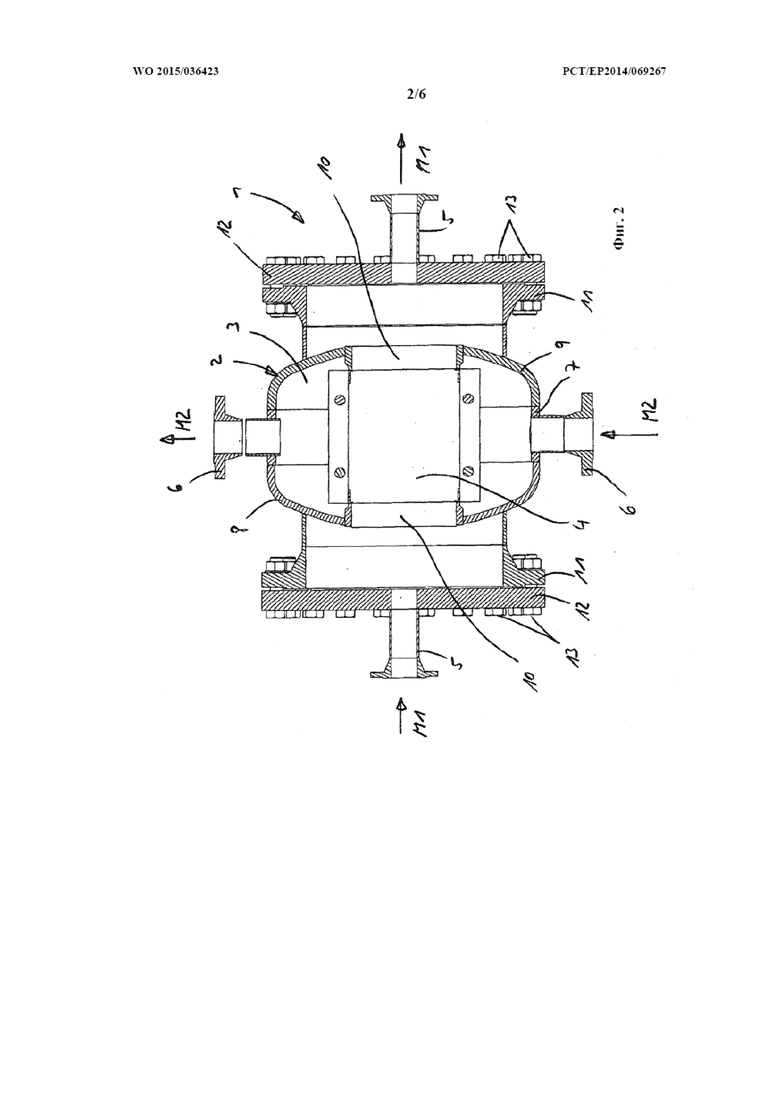

на фиг. 2 показано изображение в разрезе пластинчатого теплообменника высокого давления по фиг. 1 по линии разреза II-II;

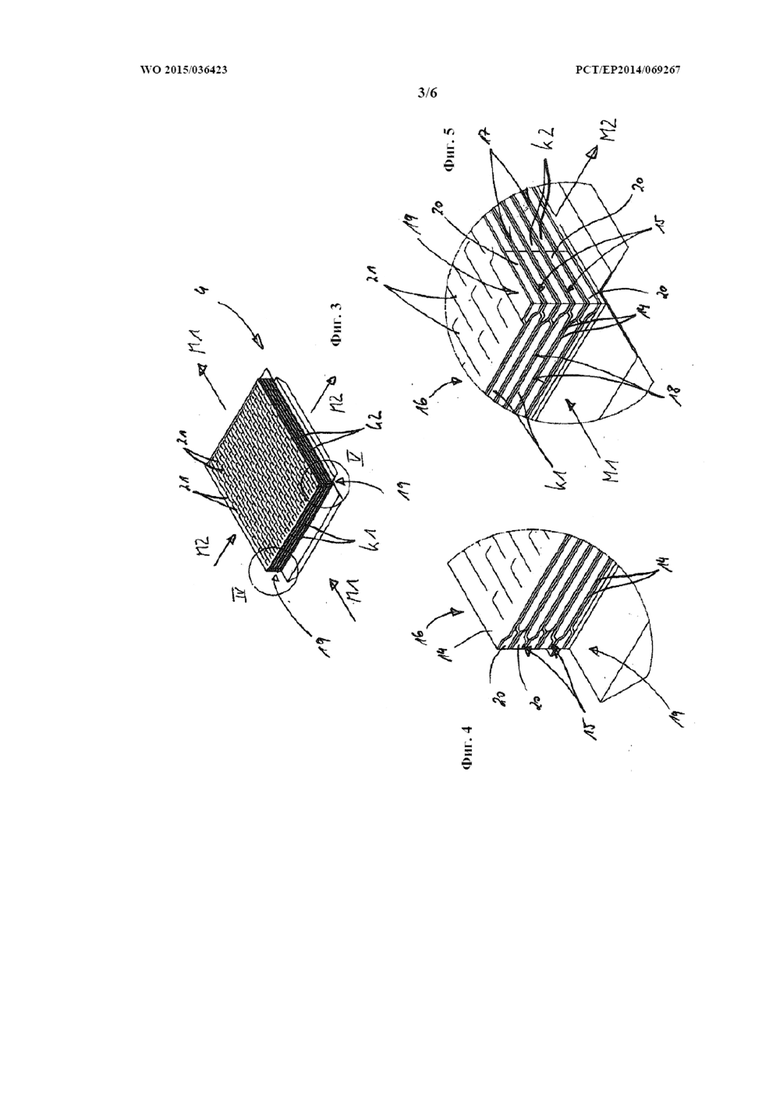

на фиг. 3 показано схематическое изображение в перспективе пакета пластин;

на фиг. 4 показано изображение в перспективе фрагмента IV по фиг. 3;

на фиг. 5 показано изображение в перспективе фрагмента V по фиг. 3;

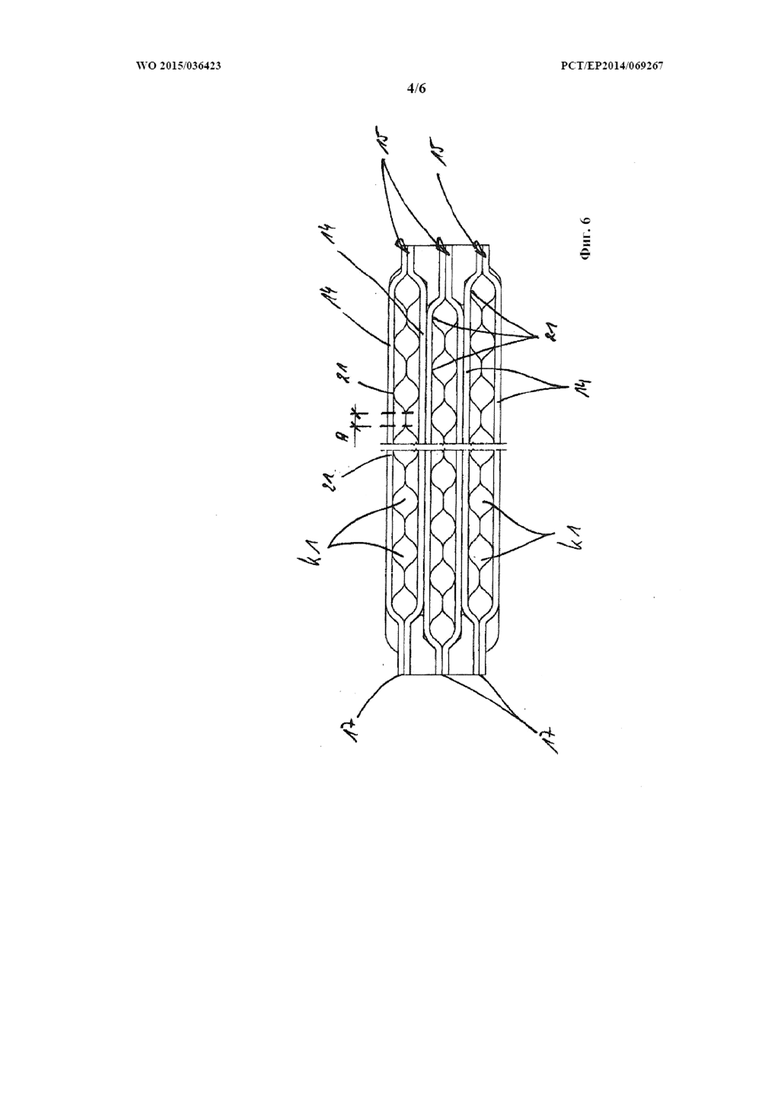

на фиг. 6 показан вид сбоку пакета пластин по фиг. 3;

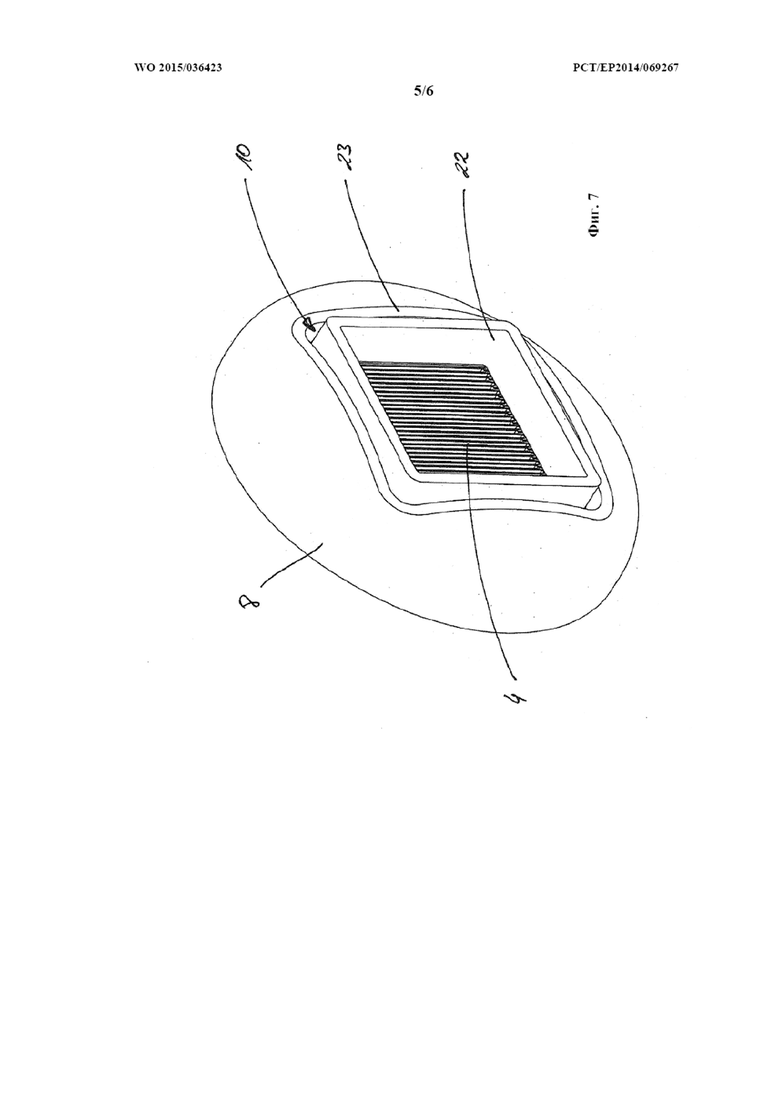

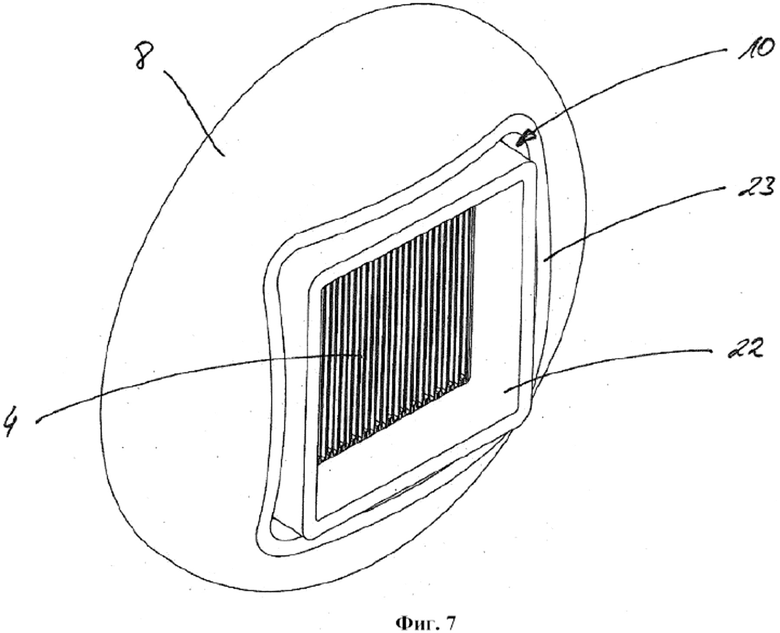

на фиг. 7 показан вариант осуществления фланец-крышки согласно изобретению; и

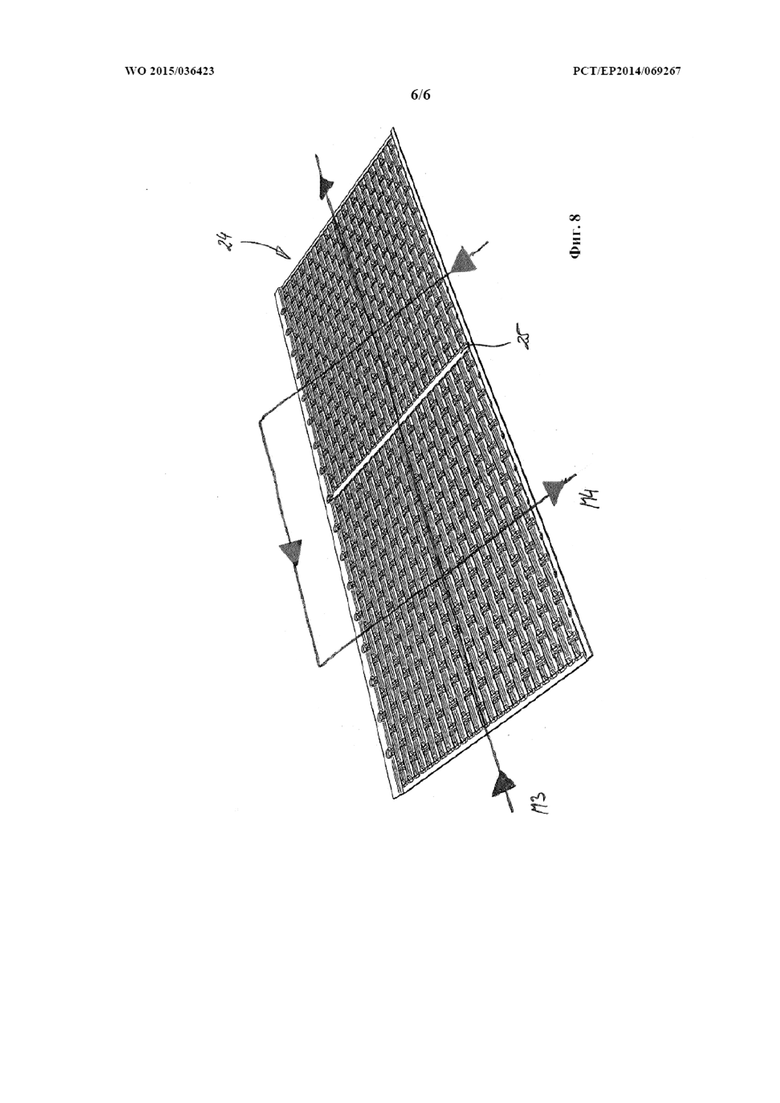

на фиг. 8 показан вариант осуществления отдельной пластины согласно изобретению с промежутком.

На фиг. 1 показан вид сбоку пластинчатого теплообменника 1 высокого давления согласно изобретению. Он содержит корпус 2, в котором — как видно из изображения в разрезе на фиг. 2 — предусмотрена камера 3 давления. Внутри камеры 3 давления расположен пакет 4 пластин, который на фиг. 2 представлен лишь схематически для лучшего обзора.

На фиг. 3—6 показаны фрагменты пакета 4 пластин. Как видно на этих изображениях, пакет 4 пластин состоит из отдельных пластин 14. При этом две отдельные пластины 14 вместе образуют пару 15 пластин, и несколько соединенных друг с другом пар 15 пластин представляют собой штабель 16 пластин.

Как видно из представленного в качестве примера изображения на фиг. 4, представленный на нем пакет 4 пластин состоит из штабеля 16 пластин, в котором предусмотрено четыре пары 15 пластин, которые расположены между двумя отдельными пластинами 14, служащими в качестве покровных пластин. При этом отдельные пластины 14 выполнены идентичными друг другу и соединены с парой 15 пластин с зеркальным расположением относительно друг друга. Такое соединение выполняется предпочтительно неразъемным посредством сварки и при этом вдоль продольных краев 17. При этом между образующими соответствующую пару 15 пластин отдельными пластинами 14 образуются получающиеся трубчатыми первые каналы K1 для носителя M1, задействованного в теплообмене в соответствующих случаях применения. За счет соединения пар 15 пластин в штабель 16 пластин вдоль поперечных краев 18 между расположенными друг над другом отдельными пластинами 14 соседних пар 15 пластин образуются волнообразные каналы K2 для другого задействованного в теплообмене носителя M2, который в перекрестном потоке вводится в носитель M1. Под вторым носителем M2 понимается находящийся под давлением носитель высокого давления. Однако пара 4 пластин может иметь также другую конструкцию.

Как дальше видно из фиг. 3, каждая отдельная пластина 14 снабжена несколькими параллельными рядами гофрированных участков 21, проходящих в направлении продольных краев 17. Такие гофрированные участки 21 соседних рядов в продольном направлении выполнены расположенными в шахматном порядке относительно друг друга, благодаря чему между прилегающими друг к другу отдельными пластинами 14 образуются плоскостные опоры между гофрированными участками 21, следующими друг за другом в одном ряду.

В областях 19 углов пакета 4 пластин между отдельными пластинами 14 соседних пар 15 пластин предусмотрены соединительные клинья 20. С одной стороны, эти соединительные клинья 20 отделяют волнообразную сторону от трубчатой стороны в области входа и выхода носителей M1 и M2, а с другой стороны, предназначены для стабилизации всей конструкции пакета 4 пластин.

Как можно понять из фиг. 2, корпус 2 состоит из кольцевой части 7 и двух фланец-крышек 8 и 9. При этом в каждой фланец-крышке 8 и 9 выполнено отверстие 10 для трубчатой стороны, которое выполнено в соответствии с геометрическим видом пакета 4 пластин и служит для вмещения пакета 4 пластин. При этом фланец-крышки по меньшей мере частично выполнены сферическими, предпочтительно наподобие сферической заглушки, и корпус 2 присоединяется к штабелю 4 пластин с волнообразной стороны сферической частью.

На фиг. 7 подробно показан вариант осуществления фланец-крышки 8 согласно изобретению. Пакет 4 пластин в данном случае выполнен квадратным. Соответственно, отверстие 10 во фланец-крышке 8 тоже выполнено квадратным, с учетом размеров в свету. Отверстие 10 ограничено краем 23 фланец-крышки 8. Край 23 выполнен трехмерным, при этом боковые кромки углов отверстия 10 округляются по направлению к верхней части фланец-крышки 8. Сами углы выполнены слегка закругленными.

В отверстие 10 вставлена рама 22. Она выполнена в соответствии с геометрическим видом фланец-крышки 8 или пакета 4 пластин. Рама 22 вмещает пакет 4 пластин или соединительный контур пакета 4 пластин. Благодаря этому пластины в пакете 4 пластин лучше удерживаются вместе. Пакет 4 пластин и рама 22 могут быть соединены друг с другом, в частности приварены друг к другу. Тогда пакет 4 пластин может использоваться вместе с рамой 22 как узел. Таким образом, пакет 4 пластин можно особенно легко ввести в отверстие 10 во фланец-крышке 8.

Соединение рамы 22 с пакетом 4 пластин можно выполнить просто при применении описанных выше соединительных клиньев 20. Благодаря соединительным клиньям 20 отдельные пластины 14 или пары 15 пластин герметично и прочно соединены друг с другом. Рама 22 может быть установлена на соединительных клиньях 20, в частности приварена к ним. Рама 22 может быть выполненной цельной, например в виде фрезерованной детали, или состоящей из нескольких частей, при этом в случае ее выполнения состоящей из нескольких частей, отдельные части предпочтительно приварены друг к другу.

Каждая из фланец-крышек 8 и 9 снабжена фланцем 11, который со своей стороны удерживает соответствующую фланцевую пластину 12, соединенную с ним посредством болтов 13. Фланцевые пластины 12 снабжены соединительными патрубками 5 для первого носителя, то есть для носителя низкого давления. Вместо рассмотренной выше фланцевой конструкции (11, 12, 13) сторона с трубчатыми каналами для носителя M1 также может быть приварена сферическими нижними частями непосредственно к фланец-крышкам 8 и 9. С волнообразной стороны пакет 4 пластин посредством соединительных патрубков 6 находится в соединении по текучей среде со вторым носителем, то есть с носителем высокого давления.

В соответствующих случаях применения находящийся под давлением второй носитель M2 в соответствии с показанными на фиг. 2 стрелками с волнообразной стороны входит в пакет 4 пластин и после протекания в пакете 4 пластин снова выходит из пластинчатого теплообменника 1 высокого давления по предусмотренному для этого соединительному патрубку 6. При этом в процессе соответствующего применения введенная текучая среда проходит в образуемую корпусом 2 камеру 3 давления, так что на пакет 4 пластин действует внешнее давление, совпадающее с внутренним давлением, при этом пакет 4 пластин или отдельные пластины 14 пакета 4 пластин в целом не находятся под давлением или подвергаются лишь более низкому давлению первого носителя M1 при односторонней нагрузке первым носителем M1 со стороны низкого давления.

В соответствии со стрелками на фиг. 2 по трубчатой стороне пакета 4 пластин в перекрестном потоке относительно второго носителя проходит носитель с более низким давлением, то есть первый носитель. Как в трубчатой, так и волнообразной стороне могут предусматриваться несколько направлений. При этом на трубчатой стороне предусмотрены изменения направления между пакетом 4 пластин и корпусом, а на волнообразной стороне предусмотрены изменения направления в пакете 4 пластин, а также между пакетом 4 пластин и корпусом. Благодаря распределению по нескольким направлениям возможна работа в перекрестном противотоке.

Кроме того, как можно понять из изображения на фиг. 6, расположенные на трубчатой стороне каналы K1 в отношении своих геометрических размеров определяются, помимо прочего, расстоянием между гофрированными участками 21, выполненными расположенными в шахматном порядке относительно друг друга в соседних рядах. Такое расстояние A показано в качестве примера на фиг. 6.

На фиг. 8 показан вариант осуществления отдельной пластины 24 согласно изобретению с промежутком 25. Промежуток 25 проходит поперек продольного направления отдельной пластины 24. Промежуток 25 проходит главным образом по всей ширине отдельной пластины 24. Если две отдельные пластины 24 расположены друг на друге, то их промежутки 25 находятся в соприкосновении друг с другом. В таком случае обе отдельных пластины 24 можно соединить друг с другом в области промежутков 25, в частности приварить друг к другу. Это обеспечивает ровно два преимущества. Во-первых, заметно повышается как стабильность выполненной таким образом пары пластин, так и стабильность пакета 4 пластин, состоящего из таких отдельных пластин. Это особенно предпочтительно в случаях применения в условиях высокого давления, а также в случае сравнительно длинных, сплошных отдельных пластин 24, в частности. Кроме того, пластины пластинчатого теплообменника могут при определенных обстоятельствах разжиматься вследствие давления текучей среды, что нарушает работу теплообменника, поскольку предполагаемые направления потока больше не соблюдаются. В случае этого промежуток 25 обеспечивает следующее преимущество. Так, одну и ту же отдельную пластину 24 можно поделить в ее продольном направлении на области, отделенные друг от друга по текучей среде. Это обеспечивает то, что в изменяющемся перекрестном противотоке текучую среду можно подавать на одну и ту же отдельную пластину 24. Соответствующие направления потока первого носителя M3 и второго носителя M4 показаны на фиг. 8.

Ссылочные позиции

1 Пластинчатый теплообменник высокого давления

2 Корпус

3 Камера давления

4 Пакет пластин

5 Соединительный патрубок

6 Соединительный патрубок

7 Кольцевая часть

8 Фланец-крышка

9 Фланец-крышка

10 Отверстие

11 Фланец

12 Фланцевая пластина

13 Болтовое соединение

14 Отдельная пластина

15 Пара пластин

16 Штабель пластин

17 Продольный край

18 Поперечный край

19 Область угла

20 Соединительный клин

21 Гофрированный участок

22 Рама

23 Край

24 Отдельная пластина

25 Промежуток

A Расстояние

M1 Первый носитель

M2 Второй носитель

M3 Первый носитель

M4 Второй носитель

K1 Первый канал

K2 Второй канал

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕФЛЕГМАТОР | 2014 |

|

RU2652711C2 |

| ПЛАСТИНА ТЕПЛООБМЕННИКА И ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2432541C2 |

| ТЕПЛООБМЕННИК ДЛЯ ТЕРМОСТАТИРОВАНИЯ ПРОТОЧНОГО ИЗМЕРИТЕЛЬНОГО ПРИБОРА | 2005 |

|

RU2344378C2 |

| Пакет противоточного пластинчатого теплообменника | 1990 |

|

SU1778484A1 |

| КОЖУХОПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК (ВАРИАНТЫ) | 2001 |

|

RU2206851C1 |

| СПОСОБ ПОЛУЧЕНИЯ (МЕТ)АКРОЛЕИНА И/ИЛИ (МЕТ)АКРИЛОВОЙ КИСЛОТЫ | 2004 |

|

RU2367646C2 |

| МОДУЛЬНАЯ ПРОТОЧНАЯ СИСТЕМА | 2010 |

|

RU2520476C2 |

| ТЕПЛООБМЕННИК | 2009 |

|

RU2488060C2 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2013 |

|

RU2578741C1 |

| РЕАКТОР ДЛЯ ЧАСТИЧНОГО ОКИСЛЕНИЯ ТЕКУЧЕЙ РЕАКЦИОННОЙ СМЕСИ В ПРИСУТСТВИИ ГЕТЕРОГЕННОГО СЫПУЧЕГО КАТАЛИЗАТОРА | 2004 |

|

RU2371244C2 |

Изобретение относится к пластинчатому теплообменнику высокого давления с выполненным имеющим углы пакетом (4) пластин, расположенным в камере (3) давления, образуемой корпусом (2), при этом корпус (2) содержит выпукло-выгнутые фланец-крышки (8, 9), отличающемуся тем, что по меньшей мере одна из фланец-крышек (8, 9) содержит выполненное имеющим углы отверстие для вмещения пакета (4) пластин. 13 з.п. ф-лы, 8 ил.

1. Пластинчатый теплообменник высокого давления с выполненным имеющим углы пакетом (4) пластин, расположенным в камере (3) давления, образуемой корпусом (2), при этом корпус (2) содержит фланец-крышки (8, 9), выполненные по меньшей мере частично сферическими, отличающийся тем, что по меньшей мере одна из фланец-крышек (8, 9) содержит выполненное имеющим углы отверстие (10) для вмещения пакета (4) пластин, при этом образующий отверстие (10) край фланец-крышки (8, 9) проходит от углов отверстия (10) выгнутым.

2. Теплообменник по п. 1, отличающийся тем, что пакет (4) пластин вставлен в отверстие, при этом между ними предусмотрена рама.

3. Теплообменник по одному из предыдущих пунктов, отличающийся тем, что глубина рамы выбрана такой, что рама по всему краю отверстия соприкасается с фланец-крышкой (8, 9).

4. Теплообменник по п. 1, отличающийся тем, что по меньшей мере один конец пакета (4) пластин входит непосредственно в отверстие фланец-крышки.

5. Теплообменник по п. 1, отличающийся тем, что каждая из фланец-крышек (8, 9) выполнена в виде сферической заглушки.

6. Теплообменник по п. 1, отличающийся тем, что на расположенный внутри корпуса (2) пакет (4) пластин со всех сторон действует опорное давление.

7. Теплообменник по п. 1, отличающийся тем, что пакет (4) пластин выполнен из множества отдельных пластин (14), соединенных друг с другом в штабель (16) пластин.

8. Теплообменник по п. 7, отличающийся тем, что в областях (19) углов штабеля (16) пластин, между двумя соседними парами (15) пластин расположены соединительные клинья (20).

9. Теплообменник по одному из пп. 7 или 8, отличающийся тем, что толщина каждой из отдельных пластин (14) составляет от 1,2 до 2,0 мм, предпочтительно от 1,3 до 1,8 мм, еще более предпочтительно от 1,5 мм.

10. Теплообменник по одному из пп. 7 или 8, отличающийся тем, что пакет (4) пластин содержит первые и вторые каналы (K1, K2), по которым проходят носители (M1, M2), которые расположены с образованием перекрестного потока и которые для первого носителя (M1) выполнены трубчатыми между отдельными пластинами (14), соединенными друг с другом в пару (15) пластин, а для второго носителя (M2) выполнены волнообразными между парами (15) пластин, соединенными друг с другом в штабель (16) пластин; при этом трубчатые каналы (K1) выполнены параллельными относительно продольных краев (17) отдельных пластин (14), отдельные пластины (14) вдоль своих продольных краев (17) соединены друг с другом в пары (15) пластин, а пары (15) пластин вдоль своих краев (18), проходящих поперек относительно продольных краев (17) отдельных пластин (14), соединены друг с другом в штабель пластин; при этом для первого носителя (M1) в качестве стороны давления служит трубчатая сторона, а для второго носителя (M2) — волнообразная сторона.

11. Теплообменник по одному из пп. 7 или 8, отличающийся тем, что на отдельных пластинах (14) предусмотрено несколько параллельных рядов проходящих в продольном направлении гофрированных участков (21), при этом гофрированные участки (21) соседних рядов расположены в шахматном порядке относительно друг друга в продольном направлении.

12. Теплообменник по одному из пп. 7 или 8, отличающийся тем, что пакет (4) пластин с волнообразной стороны выполнен открытым относительно камеры (3) давления, образованной корпусом (2).

13. Теплообменник по п. 1, отличающийся тем, что пакет (4) пластин содержит промежутки (25), проходящие поперек относительно продольного направления пакета (4) пластин, в частности относительно отдельных пластин (14).

14. Теплообменник по п. 13, отличающийся тем, что промежуток проходит по меньшей мере по 80% ширины пакета (4) пластин, в частности отдельной пластины (14).

| US 5755280 A, 26.05.1998 | |||

| US 2002043363 A1, 18.04.2002 | |||

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2007 |

|

RU2426965C2 |

| КОЖУХОПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК (ВАРИАНТЫ) | 2001 |

|

RU2206851C1 |

Авторы

Даты

2018-05-17—Публикация

2014-09-10—Подача