Изобретение относится к устройству для термостатирования проточного измерительного прибора, по меньшей мере, с одной измерительной трубой, установленной по ходу технологического трубопровода и предназначенной для подвода измеряемой технологической текучей среды. Также изобретение относится к предназначенному для использования в упомянутом устройстве теплообменнику и способу его изготовления.

В промышленной измерительной технике, в частности в связи с автоматизацией химических или технологических процессов, для генерации сигналов измеряемых величин, представляющих собой физические параметры, на месте, т.е. вблизи от технологического процесса, применяются встроенные приборы для измерения параметров процесса или полевые измерительные приборы.

Для измерения физических параметров, таких, например, как весовой и/или объемный расход, плотность, вязкость и пр., транспортируемых по трубопроводам сред часто применяются измерительные приборы, обеспечивающие необходимое преобразование физических измеряемых параметров в электрические посредством установленного по ходу транспортирующего среду трубопровода физико-электрического измерительного датчика, через который эта среда в рабочем режиме протекает, и подключенного к нему электронного блока измерительного прибора. Для регистрации соответствующих измеряемых величин такие приборы для измерения параметров процесса, называемые далее для краткости «проточные измерительные приборы», в большинстве случаев содержат измерительные датчики, по меньшей мере, с одной измерительной трубой, установленной непосредственно по ходу трубопровода. Примеры таких достаточно известных среднему специалисту проточных измерительных приборов подробно описаны в US-B 6691583, US-B 6450042, US-B 6354154, US-B 6352000, US-B 6308580, US-A 6006609, US-A 6003384, US-A 5979246, US-A 5850039, US-A 5796011, US-A 5602345, US-A 5301557, US-A 4768384, WO-A 03095950, WO-A 03095949 и WO-A 9516897. Регистрируемыми измеряемыми величинами могут служить, например, весовой расход, плотность, вязкость, давление, температура и пр. технологической жидкой, порошковой, парообразной или газообразной среды.

Для в большинстве случаев централизованной обработки зарегистрированных измеренных величин приборы для измерения параметров процесса описанного типа соединены, кроме того, обычно через подключенную к электронному блоку измерительного прибора систему передачи данных друг с другом и/или с соответствующими управляющими процессом ЭВМ, в которые они направляют сигналы измеренных величин, например, через петлю (при токе 4-20 мА) и/или цифровую шину данных. В качестве систем передачи данных могут при этом применяться, в частности, последовательные системы полевых шин, как, например, PROFIBUS-PA, FOUNDATION FIELDBUS, а также соответствующие протоколы передачи. Посредством управляющих процессом ЭВМ переданные сигналы измеренных величин дополнительно обрабатываются и визуализируются, например, на мониторах и/или преобразуются в управляющие сигналы для исполнительных элементов процесса, таких, как магнитные клапаны, электродвигатели и пр. Для размещения электронного блока измерительного прибора такие приборы для измерения параметров процесса содержат корпус, который, как это предложено в US-A 6397683 или WO-A 0036379, располагается на расстоянии от прибора для измерения параметров процесса и может быть с ним связан только через гибкую линию, или который, как это показано, например, в ЕР-А 903651 или ЕР-А 1008836, может располагаться непосредственно на измерительном датчике или его отдельном корпусе. Часто корпус электронного блока, как об этом сообщается, например, в ЕР-А 984248, US-A 4594584, US-A 4716770 или US-A 6352000, используется также для размещения в нем некоторых механических компонентов измерительного датчика, таких, например, как деформационные или вибрационные элементы, испытывающие во время работы деформацию при механическом воздействии и имеющие форму мембраны, прутка, втулки или трубки (см. также упомянутый выше документ US-B 6352000).

Благодаря своим широким возможностям применения особо положительно зарекомендовали себя при измерении транспортируемых по трубопроводам сред проточные измерительные приборы с измерительными датчиками вибрационного типа, которые с помощью, по меньшей мере, одной вибрирующей во время применения измерительной трубы создают реактивные силы в протекающей среде, такие, например, как соответствующие весовому расходу кориолисовы силы, соответствующие плотности среды силы инерции и/или соответствующие вязкости силы трения. Такие проточные измерительные приборы также известны среднему специалисту и подробно описаны, например, в уже упомянутых документах US-B 6691583, US-B 6450042, US-B 6354154, US-B 6308580, US-A 6006609, US-A 5979246, US-A 5850039, US-A 5796011, US-A 5602345, US-A 5301557, US-A 4876898, US-A 4768384, WO-A 03095950, WO-A 03095949, WO-A 02088641 и WO-A 9516897.

Для подачи среды такие измерительные датчики вибрационного типа содержат, по меньшей мере, одну закрепленную, например, на трубчатой или коробчатой несущей раме измерительную трубу с изогнутым или прямолинейным трубчатым сегментом, который для образования упомянутых выше реактивных сил в рабочем режиме приводится в колебания соответствующего типа посредством электромеханического устройства возбуждения. Для регистрации вибраций трубчатого сегмента измерительные датчики содержат также реагирующие на движение вибрирующего трубчатого сегмента сенсорное устройство с физико-электрическими, в большинстве своем электродинамическими или оптоэлектронными датчиками колебаний, образующими сигналы измерения колебаний, соответствующие локальным колебаниям измерительной трубы.

По меньшей мере, одна измерительная труба, а также устройство возбуждения и сенсорное устройство расположены в кожухе, который связан с несущей рамой, в частности, приварен к ней или расположен на ней. Образованный таким образом кожух измерительного датчика обеспечивает наряду с креплением, по меньшей мере, одной измерительной трубы также защиту этой трубы, устройства возбуждения и сенсорного устройства, а также других, расположенных внутри элементов от внешних факторов, таких, как, например, пыль или водяные брызги, а также подавление шумов измерительного датчика.

В том случае, когда проточный измерительный прибор используется в качестве кориолисова расходомера, электронный блок измерительного прибора определяет повторно в числе прочего фазовую разницу между сигналами замеренных колебаний, передаваемых двумя разнесенными между собой датчиками колебаний, при этом электронный блок измерительного прибора образует на своем выходе сигнал измеренной величины, который, соответствуя временной характеристике полученной фазовой разницы, является замеренным значением весового расхода. Кроме того, с помощью такого проточного измерительного прибора, как это описано в упомянутых выше документах WO-A 95/16897, US-A 4524610 и US-A 4187721, может мгновенно измеряться плотность текущей среды, в частности, на основе частоты, по меньшей мере одного из образуемых сенсорным устройством сигналов измеренных колебаний. Также с помощью таких проточных измерительных приборов может непосредственно измеряться вязкость и/или произведение вязкости на плотность находящейся в колеблющейся измерительной трубе среды, см. также, в частности, US-B 6651513, US-A 5531126, US-A 5253533, US-A 4524610 и WO-A 95/16897. Кроме того, с целью возможно необходимой компенсации температурных эффектов при измерении колебаний в большинстве случаев измеряется также температура среды и/или отдельных компонентов датчика давления соответствующим способом, например, с помощью установленных на измерительной трубе и/или кожухе температурных датчиков.

При использовании проточных измерительных приборов в тех случаях, когда измеряемая среда, например нагретые углеводородные соединения и пр., должны по возможности точно выдерживаться в заданном температурном диапазоне, часто требуется обеспечивать соответствующим образом термостатирование проточного измерительного прибора, например, форсированным нагревом или охлаждением. При термостатировании проточных измерительных приборов, т.е. при подводе и отводе тепла, особо положительно зарекомендовали себя устройства, которые могут быть сообщены с соответствующей установленной на месте трубопроводной системой термостатирования, транспортирующей соответствующую термостатирующую среду, такую, как вода, водяной пар, масло и пр. Такие термостатирующие устройства для проточных измерительных приборов давно присутствуют на рынке.

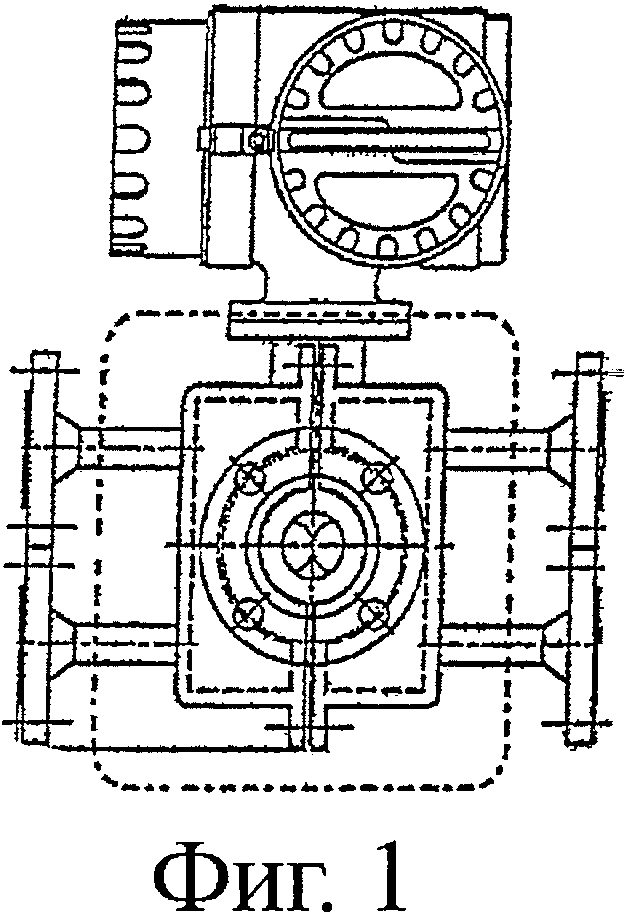

Предложенное заявителем устройство, являющееся авторитетным среди применяемых в настоящее время устройств термостатирования, содержит, например, два схематически показанные на фиг.1 и 2 теплообменника с полостью, сообщенной с трубопроводной системой термостатирования, которые посредством соответствующих крепежных деталей установлены снаружи на проточном измерительном приборе напротив друг друга, а именно в связи с принципом измерения непосредственно на корпусе измерительного датчика. Каждый из обоих теплообменников содержит для этого внутреннюю стенку, контактирующую снаружи, по меньшей мере, на части поверхности с проточным измерительным прибором и имеющую форму, соответствующую наружному контуру этого прибора. К внутренней стенке приварена наружная стенка преимущественно коробчатой формы с образованием полости между ними. Для термостатирования проточного измерительного прибора в рабочем режиме через обе полости пропускается термостатирующая среда.

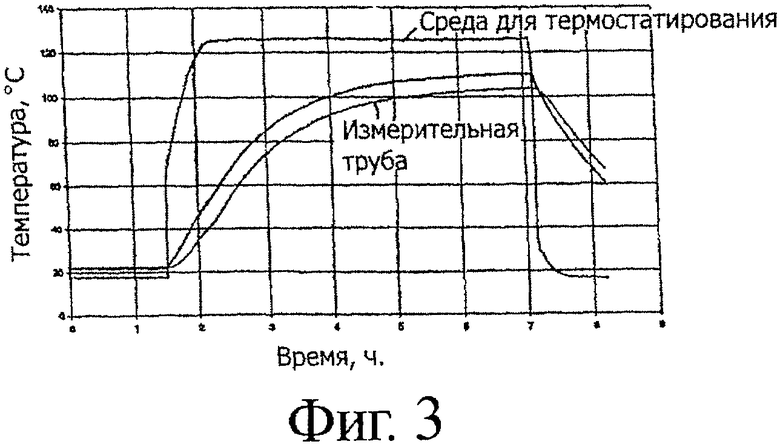

Недостатком термостатирующих устройств такой конструкции является, во-первых, неоптимальный объем предназначенной для термостатирующей жидкости полости. Ее размер и форма являются причиной того, что термостатирующее устройство при резких изменениях температуры внутри полости воздействует на внутреннюю стенку с очень большой тепловой инертностью, следовательно, с очень низкой динамикой. Во-вторых, внутри полости образуется большое количество мертвых зон, в которых почти или полностью не циркулирует термостатирующая жидкость. Также не предусмотрена целенаправленная подача потока этой жидкости. Вследствие этого такие устройства, как это следует из приведенных на фиг.3 экспериментально полученных температурных характеристик, обладают в большинстве случаев очень низким тепловым кпд при относительно низкой мощности нагрева или охлаждения. Кроме того эти устройства обладают обычно очень большим весом, который может достигать до 100% от номинального веса термостатируемого проточного измерительного прибора, т.е. вес составляет около 100 кг и даже больше. Наружная стенка, форма которой является с точки зрения теплоизоляции неоптимальной и имеет относительно большую поверхность, требует больших затрат на теплоизоляцию.

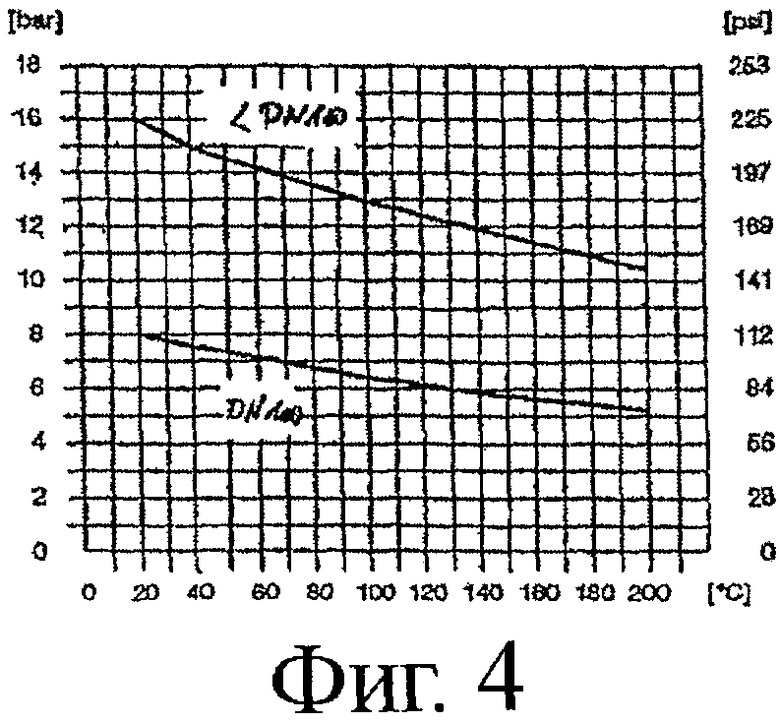

Другой недостаток такого термостатирующего устройства состоит в том, что оно обладает низкой номинальной герметичностью, которая, как это показано на фиг.4 в качестве примера для описанного выше устройства с проточными измерительными приборами с номинальными внутренними диметрами DN≤100 мм, может дополнительно существенно снизиться вследствие разупрочнения материала при повышении температуры. Кроме того, большие объемы полостей, которые в большинстве случаев заметно превышают 20 л, имеют своим следствием то, что применяемые теплообменники подлежат повышенным требованиям в отношении своей герметичности и проведения опрессовки. Вследствие этого использование таких устройств допустимо часто только при относительно низких температурах, например менее 200°С, и/или внутри трубопроводной системы термостатирования низкого давления, например менее 3 бар.

Вследствие этого каждое отдельное термостатирующее устройство описанного типа является очень дорогостоящим и поэтому изготавливается штучно или минимальной серией.

Поэтому задачей изобретения является создание устройства для термостатирования проточных измерительных приборов, а также создание теплообменника для этого устройства, характеризующегося при относительно высокой герметичности и термостойкости высоким термическим кпд. Кроме того, устройство должно быть технологичным и, следовательно, пригодным, по меньшей мере, для серийного производства.

Для решения поставленных задач изобретением предусматривается устройство для термостатирования проточного измерительного прибора, по меньшей мере, с одной измерительной трубой, расположенной по ходу технологического трубопровода и предназначенной для подачи измеряемой технологической среды, содержащее (устройство):

- по меньшей мере, первый закрепленный на проточном измерительном приборе теплообменник, через который в рабочем режиме, по меньшей мере, временно протекает используемая для теплопереноса термостатирующая жидкость,

- крепежные детали, в частности, для крепления, по меньшей мере, одного теплообменника снаружи на проточном измерительном приборе с возможностью отсоединения, причем

- теплообменник содержит внутреннюю стенку, которая снаружи контактирует, по меньшей мере, на части поверхности с проточным измерительным прибором и имеет, в частности, желобчатую или чашеобразно выпуклую форму и закрепленную с ней наружную стенку,

- наружная стенка соединена с внутренней стенкой герметичным для термостатирующей среды краевым соединительным швом, проходящим вдоль краевого участка, а также посредством множества точечных или кольцевых внутренних мест соединения, расположенных на расстоянии друг от друга на внутреннем участке, охваченном, по меньшей мере, частично краевым соединительным швом, таким образом, что между внутренней и наружной стенками образуется, по меньшей мере, одна полость, используемая для подачи термостатирующей среды и содержащая множество сообщаемых между собой секций и

- полость сообщена через имеющиеся отверстия с трубопроводной системой термостатирования, подающей термостатирующую среду.

Кроме того, изобретение касается теплообменника, пригодного для применения, в частности, в указанном выше устройстве для проточного измерительного прибора, по меньшей мере, с одной измерительной трубой, установленной по ходу технологического трубопровода, транспортирующего измеряемую технологическую среду, при этом теплообменник состоит, по меньшей мере, из двух пластин-теплообменников,

- из которых первая внутренняя пластина-теплообменник, имеющая, в частности, желобчатую или чашеобразно выпуклую форму, предназначена для контактирования в рабочем режиме с проточным измерительным прибором снаружи на заданном участке, по меньшей мере, на части поверхности, образуя при этом внутреннюю стенку теплообменника и

- из которых наружная пластина-теплообменник закреплена на первой пластине-теплообменнике, а вторая пластина-теплообменник образует наружную стенку,

- при этом обе пластины-теплообменники соединены между собой проходящим по краевому участку краевым соединительным швом и множеством точечных или кольцевых внутренних мест соединения, удаленных друг от друга и расположенных на внутреннем участке, по меньшей мере, частично охваченном краевым соединительным швом, таким образом, что образуется, по меньшей мере, одна полость, охваченная обоими пластинами-теплообменниками и содержащая сообщающиеся между собой секции и

- полость сообщена через отверстия, выполненные, по меньшей мере, в одной из пластин-теплообменников, с трубопроводной системой термостатирования, подающей используемую для теплопереноса термостатирующую среду.

Также изобретение касается способа изготовления такого теплообменника, включающего в себя следующие этапы:

- выполнение, по меньшей мере, одного из первых предназначенных для сообщения теплообменника с трубопроводной системой термостатирования отверстий в первой пластинчатой детали для изготовления одной из пластин-теплообменников,

- наложение первой пластинчатой детали на вторую пластинчатую деталь, также предназначенную для изготовления одной из пластин-теплообменников и имеющую толщину, отличающуюся от толщины первой пластинчатой детали,

- изготовление краевого соединительного шва и внутренних мест соединения сваркой, в частности лазерной, на обоих наложенных друг на друга пластинчатых деталях,

- подача в значительной степени несжимаемой текучей среды, в частности воды, масла и пр., в образованную соединенными между собой пластинчатыми деталями полость через первое отверстие,

- создание в заполненной текучей средой полости статического давления, превышающего статическое давление окружающей среды, составляющего, в частности, более 100 бар, при котором начинается расширение полости,

- пластическая деформация материала преимущественно одной из обеих пластинчатых деталей в результате расширения полости под действием давления текучей среды.

В первом варианте выполнения устройства согласно изобретению первый теплообменник закреплен на проточном измерительном приборе по существу с силовым замыканием.

Во втором варианте выполнения изобретения устройство содержит второй теплообменник, конструкция которого по существу аналогична конструкции первого теплообменника, при этом также применяются крепежные детали, в частности, для крепления второго теплообменника снаружи на проточном измерительном приборе с возможностью отсоединения.

В третьем варианте выполнения устройства согласно изобретению крепежные детали используются для крепления обоих теплообменников с силовым замыканием.

В четвертом варианте выполнения устройства согласно изобретению крепежные детали выполнены, по меньшей мере частично, в виде неотъемлемой составной части первого и/или второго теплообменника.

В пятом варианте выполнения устройства согласно изобретению оба теплообменника механически связаны между собой с помощью крепежных деталей.

В шестом варианте выполнения устройства согласно изобретению оба теплообменника расположены на проточном измерительном приборе напротив друг друга.

В седьмом варианте выполнения устройства согласно изобретению краевой соединительный шов выполнен замкнутым.

В первом варианте выполнения теплообменника согласно изобретению вторая наружная пластина-теплообменник содержит множество участков, соответствующих количеству внутренних соединительных швов, на которых материал второй пластины-теплообменника пластически деформируется таким образом, что при образовании полости между обеими пластинами-теплообменниками он постоянно имеет выпуклую наружу форму.

Во втором варианте выполнения теплообменника согласно изобретению, по меньшей мере, на одной из обеих пластин-теплообменников закреплен, по меньшей мере, один впускной патрубок, пропущенный через первое отверстие в полость, через который теплообменник сообщен с первым трубопроводом для подачи термостатирующей среды с возможностью отсоединения.

В третьем варианте выполнения теплообменника согласно изобретению впускной патрубок закреплен на второй наружной пластине-теплообменнике.

В четвертом варианте выполнения теплообменника согласно изобретению, по меньшей мере, на одной из обеих пластин-теплообменников закреплен пропущенный в полость через второе отверстие выпускной патрубок, через который теплообменник сообщен со вторым трубопроводом, служащим для отвода термостатирующей среды, с возможностью отсоединения.

В пятом варианте выполнения теплообменника согласно изобретению выпускной патрубок закреплен на второй наружной пластине-теплообменнике.

В шестом варианте выполнения теплообменника согласно изобретению, по меньшей мере, внутренние соединительные швы, в частности также краевой соединительный шов, изготовлены лазерной сваркой.

В седьмом варианте выполнения теплообменника согласно изобретению, по меньшей мере, одна из обеих пластин-теплообменников изготовлена из нержавеющей стали, в частности качественной стали.

В восьмом варианте выполнения теплообменника согласно изобретению толщина первой внутренней пластины-теплообменника отличается от толщины второй наружной пластины-теплообменника.

В девятом варианте выполнения теплообменника согласно изобретению толщина первой пластины-теплообменника превышает толщину второй пластины-теплообменника.

В первом варианте выполнения способа согласно изобретению последний содержит также операцию деформации, в частности операцию изгибания пластинчатых деталей таким образом, чтобы пластинчатая деталь, являющаяся первой внутренней пластиной-теплообменником, имела пространственную форму, которая, по меньшей мере, на отдельных участках соответствовала бы внешней форме контактного участка на проточном измерительном приборе.

Во втором варианте выполнения способа согласно изобретению он включает в себя следующие операции:

- закрепление впускного или выпускного патрубка на первой пластинчатой детали, в результате чего он заходит в первое отверстие,

- подключение напорного трубопровода со средой к закрепленному на пластинчатой детали впускному или выпускному патрубку.

В третьем варианте выполнения способа согласно изобретению он включает в себя следующие операции:

- выполнение, по меньшей мере, второго отверстия для подсоединения теплообменника к трубопроводной системе термостатирования в одной из обеих пластинчатых деталей,

- герметичное закрытие одного из обоих отверстий после впуска среды в полость.

В четвертом варианте выполнения способа согласно изобретению он включает в себя дополнительно следующие операции:

- закрепление впускного или выпускного патрубка на первой пластинчатой детали, в результате чего он заходит в первое отверстие и сообщается с полостью,

- герметичное закрытие впускного или выпускного патрубка, закрепленного на пластинчатой детали.

В пятом варианте выполнения способа согласно изобретению операция закрепления впускного или выпускного патрубка на первой пластинчатой детали включает в себя загибание и/или отбортовку края первого отверстия.

В шестом варианте выполнения способа согласно изобретению операция закрепления впускного или выпускного патрубка на первой пластинчатой детали включает в себя, по меньшей мере, точечное крепление края первого отверстия на противоположном участке второй пластинчатой детали.

Устройство согласно изобретению благодаря очень малому объему полости при сравнительно большой контактной поверхности характеризуется, в частности, очень высоким термическим кпд при большой теплопроизводительности. Благодаря этому устройство имеет относительно малый вес, который может составлять около 10% от веса описанного выше устройства, известного из уровня техники, и во всяком случае значительно менее 30 кг. Экзотермическая поверхность наружной стенки также может поддерживаться очень малой. Кроме того, устройство согласно изобретению обладает очень высокой герметичностью даже при температуре значительно выше 300°С. При этом внутри полости почти полностью отсутствует мертвая зона, в которой не происходит циркуляции термостатирующей среды. Кроме того, посредством соответствующего расположения внутренних мест соединения можно оптимизировать очень простым способом течение термостатирующей среды.

Ниже изобретение поясняется подробнее с помощью примеров выполнения и чертежей, на которых показан предпочтительный пример выполнения. Функционально одинаковые элементы обозначены на отдельных чертежах одинаковыми позициями, однако на последующих чертежах они повторяются только при необходимости в этом.

На фиг.1, 2 изображено в схематическом виде известное из уровня техники устройство для термостатирования проточного измерительного прибора;

на фиг.3, 4 - данные измерений, полученные экспериментально для устройства согласно фигур 1, 2;

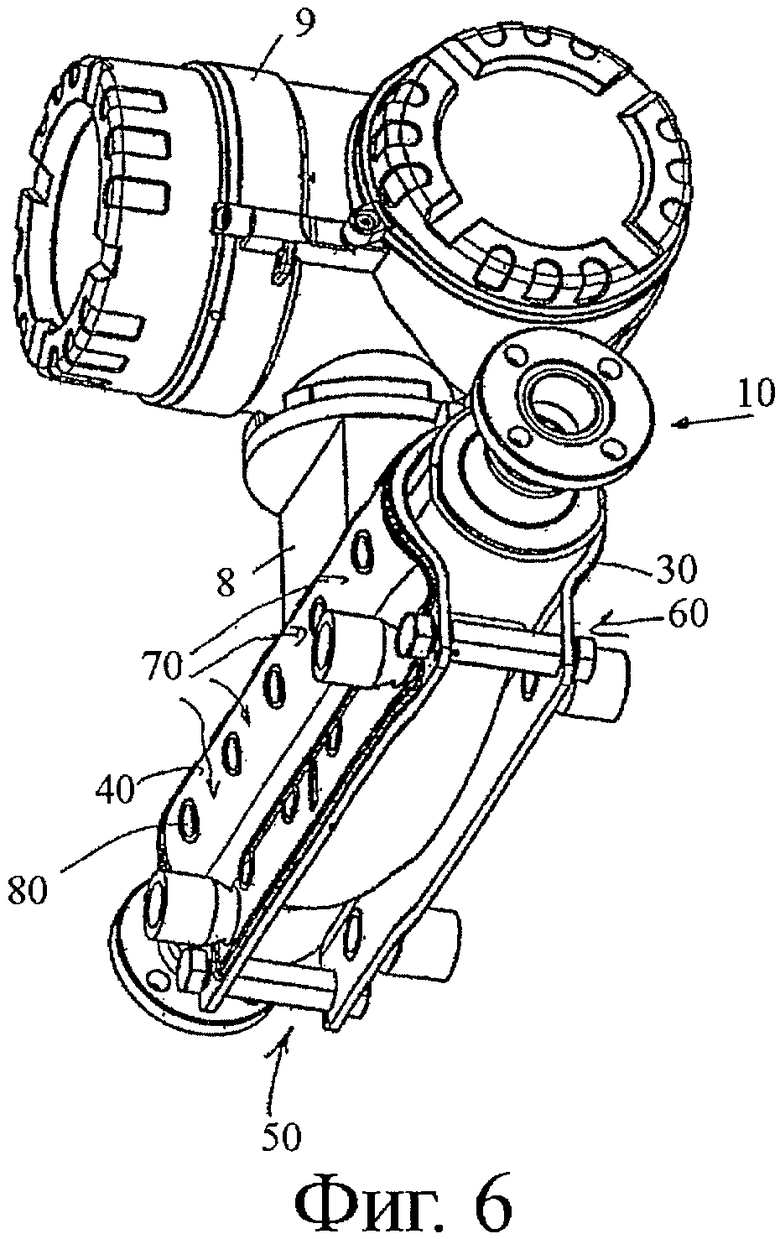

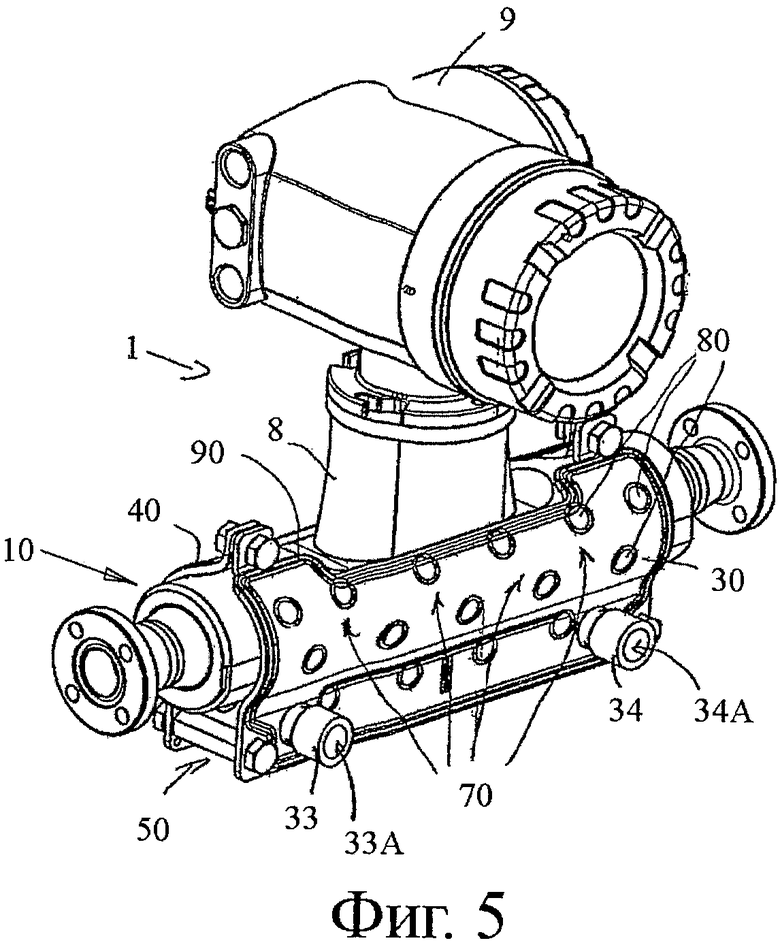

на фиг.5, 6 - в схематическом виде пример выполнения устройства для термостатирования проточного измерительного прибора с помощью теплообменников;

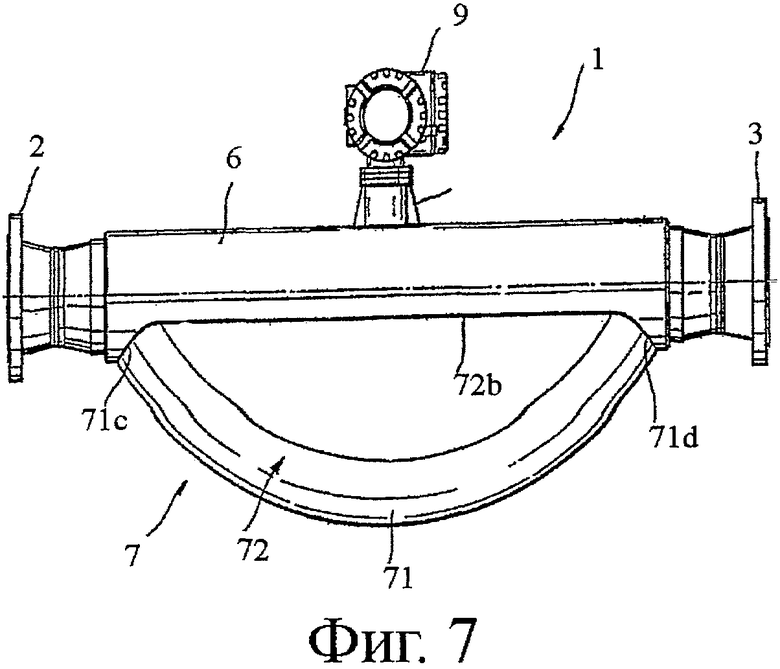

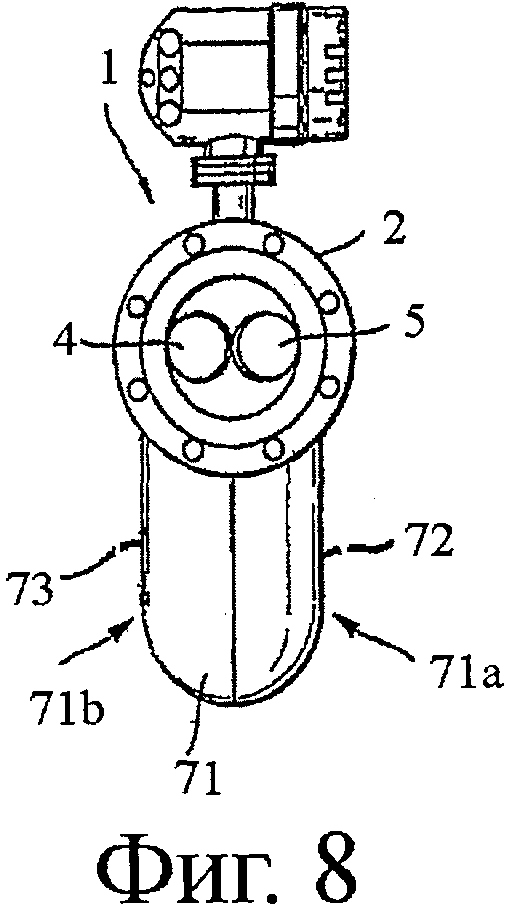

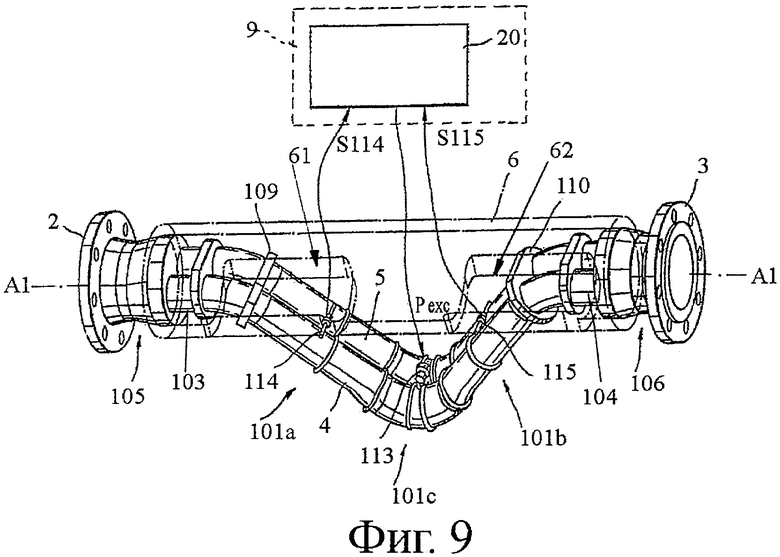

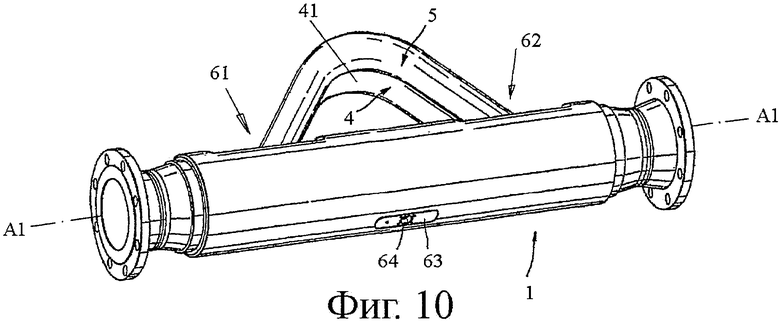

на фиг.7-10 - детальные данные проточного измерительного прибора, предназначенного для устройства на фиг.5, 6;

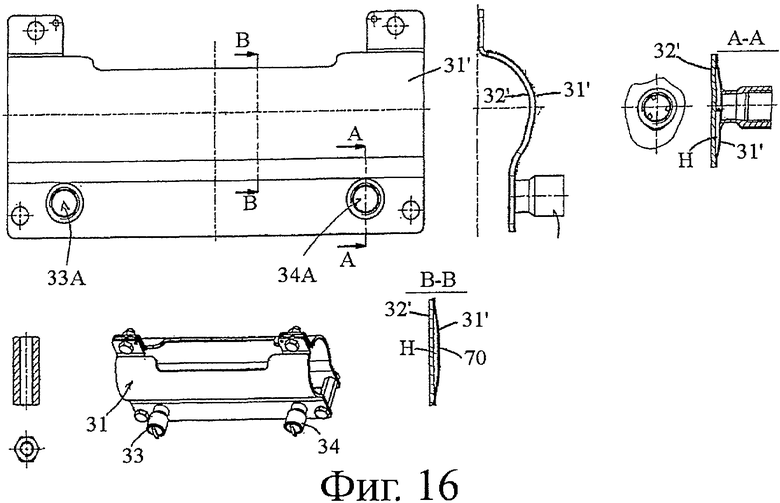

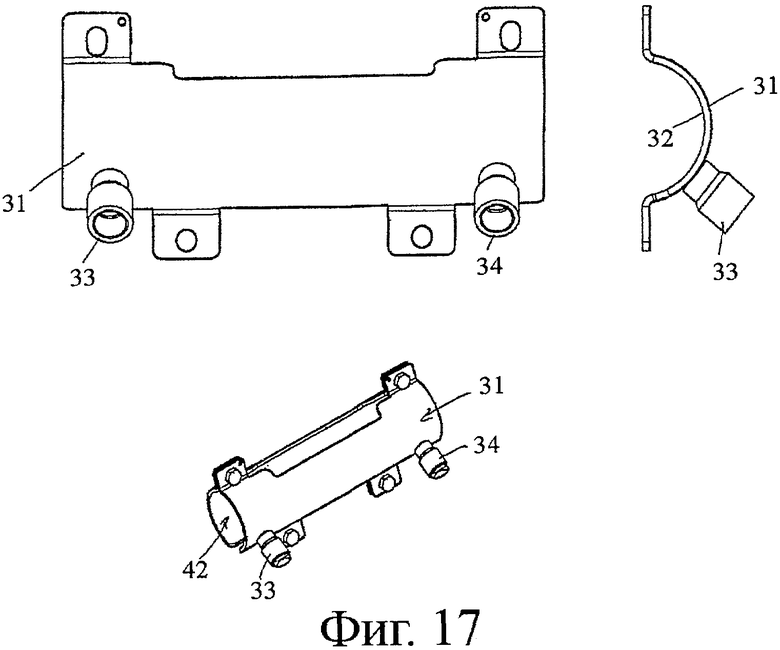

на фиг.14-17 - компоненты и детальные данные теплообменников для устройства на фиг.5, 6;

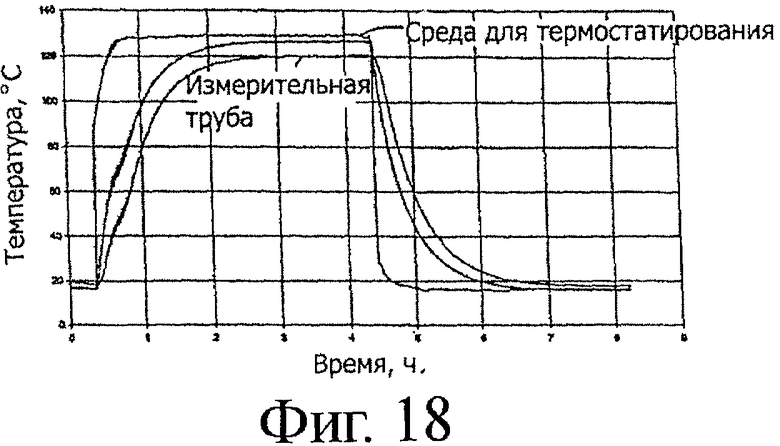

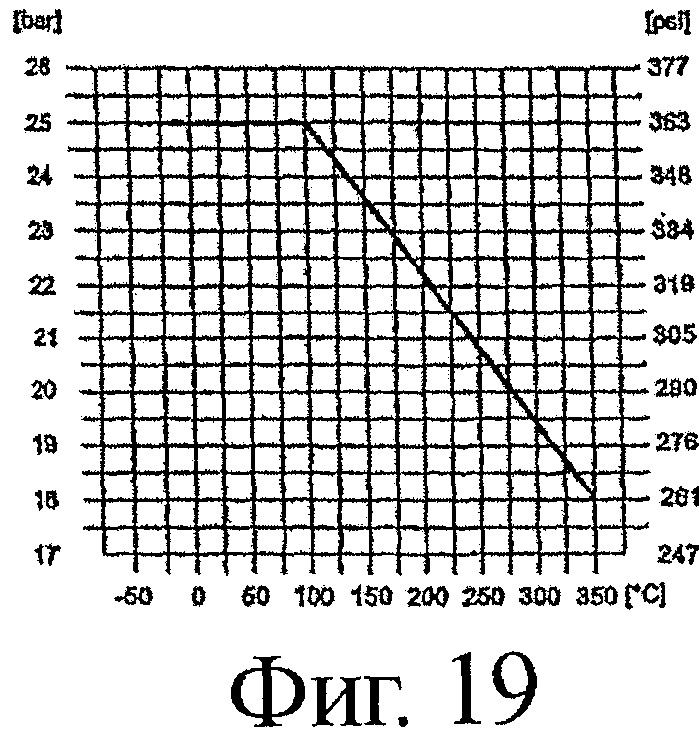

на фиг.18, 19 - данные измерения, полученные экспериментально для устройства на фиг.5, 6.

На фиг.5, 6 изображено устройство для термостатирования прибора 1 для измерения параметров процесса, выполненного в виде проточного измерительного прибора. Измерительный прибор 1 предназначен для регистрации, по меньшей мере, одной физической измеряемой величины, например весового расхода, плотности и/или вязкости транспортируемой по трубопроводу среды и моментального преобразования этой величины в соответствующий сигнал измеренной величины; в целях наглядности трубопровод не изображен. В качестве проточного измерительного прибора может применяться, например, прибор, который регистрирует измеряемую величину посредством измерительного датчика 10 вибрационного типа, предпочтительно расположенного в кожухе 7, 6, а также посредством электронного блока 20 измерительного прибора, расположенного предпочтительно в кожухе 9 и электрически соединенного с измерительным датчиком 10. Устройство предназначено для того, чтобы поддерживать температуру проточного измерительного прибора и, следовательно, температуру протекаемой через этот прибор среды в пределах заданного температурного диапазона.

Для подачи среды указанный измерительный датчик содержит, по меньшей мере, одну, сообщающуюся с трубопроводом измерительную трубу, установленную с возможностью колебания на несущей раме. В рабочем режиме измерительную трубу, как это принято для подобных измерительных датчиков, приводят в колебания соответствующего типа таким образом, чтобы в протекающей среде создавались соответствующие измеряемому параметру реактивные силы достаточной величины, такие, например, как силы Кориолиса, ускоряющие силы и/или силы трения, воздействующие на вибрирующую измерительную трубу, например на форму и/или частоту колебаний измерительной трубы, с возможностью измерения, т.е. регистрации с помощью датчика и электронной обработки. Для приведения в действие измерительной трубы измерительный датчик 1 содержит, по меньшей мере, одно, в частности электродинамическое устройство возбуждения колебаний 113. Это устройство возбуждения колебаний служит для преобразования вырабатываемой электронным блоком 20 измерительного прибора электрической мощности возбуждения Р, например, в пульсирующие или гармонические силы возбуждения Fexc, воздействующие, по меньшей мере, на одну измерительную трубу и вызывающие в ней соответствующие колебания. Силы возбуждения Fexc могут регулироваться известным среднему специалисту способом, например регулирование амплитуды производится посредством схемы регулирования тока и/или напряжения, регулирование частоты - посредством фазной регулировочной петли (см. также US-A 4801897). В качестве измерительного сигнала в измерительных датчиках вибрационного типа используются сигналы S114 и/или S115 измеряемых колебаний, производимые сенсорным устройством, соответствующие колебаниям, по меньшей мере, одной измерительной трубы. Именно определение весового расхода, плотности и/или вязкости с использованием одного или нескольких сигналов измерения колебаний измерительной трубы известно специалисту и поэтому не требуются подробные пояснения. В качестве примера следует указать на ЕР-А 1291639, US-B 6651513, US-B 6513393, US-A 6006609, US-A 5687100, US-A 5648616, US-A 5597949, US-A 5359881, US-A 5317928, US-A 5295084, US-A 4996871, US-A 4984472, US-A 4876879, US-A 4524610 и WO-A 9516897.

Пример выполнения проточного измерительного прибора с измерительным датчиком вибрационного типа, используемым, в частности, в качестве датчика Кориолиса для измерения весового расхода, плотности и/или вязкости, показан на фиг.7-10, которые поясняются ниже. С другими примерами, иллюстрирующими варианты выполнения измерительных датчиков вибрационного типа, можно ознакомиться в числе прочего в упомянутых выше документах US-B 6691583, US-B 6450042, US-B 6354154, US-B 6308580, US-A 6006609, US-A 5979246, US-A 5850039, US-A 5796011, US-A 5602345, US-A 5301557, US-A 4768384, WO-A 03095950, WO-A 03095949 и WO-A 9516897.

В приведенном здесь примере выполнения измерительный датчик 1 содержит изогнутую измерительную трубу 4, которая, как отчетливо видно на фиг.9 и 10, сформирована таким образом, что на стороне входа находится первый прямой трубчатый сегмент 101a, а на стороне выхода - второй прямой трубчатый сегмент 101b. Оба прямых трубчатых сегмента 101а и 101b сообщены между собой через дугообразный, например выполненный в виде дуги окружности, трубчатый сегмент 101с с задаваемой пространственной формой, при этом они ориентированы по отношению друг к другу предпочтительно таким образом, что измерительная труба 4 практически образует ровную поверхность. В качестве материала для измерительной трубы 4 пригодны практически любые, традиционно применяемые для таких измерительных труб материалы, например качественная сталь, титановые, танталовые, циркониевые и другие сплавы. Вместо показанной здесь по существу V-образно изогнутой измерительной трубы 4 могут применяться практически любые другие, пригодные для подобных проточных измерительных приборов измерительные трубы. С другими приемлемыми пространственными формами измерительной трубы 4 можно ознакомиться, например, в упомянутых выше документах US-A 5731527, US-A 5301557, US-A 4895030, WO-A 01/33174, WO-A 00/57141.

Как показано на фиг.9, измерительная труба 4 своим впускным концом заходит во впускной патрубок 103, а выпускным концом - в выпускной патрубок 104. Впускной патрубок 103 и выпускной патрубок 104 сообщены в проточном измерительном приборе соответственно с расположенными на стороне впуска и на стороне выпуска участками транспортирующего текучую среду обычно прямолинейного трубопровода. Поэтому оба патрубка 103 и 104 установлены предпочтительно соосно друг другу и воображаемой, соединяющей оба патрубка продольной оси A1 измерительного датчика. Предпочтительно, чтобы измерительная труба 4, впускной и выпускной патрубки 103, 104 были выполнены за одно целое из трубчатой заготовки соответствующей длины.

В том случае, когда измерительный датчик встраивается в трубопровод с возможностью отсоединения, к впускному патрубку 103 дополнительно приформован первый фланец 2, а к выпускному патрубку 104 - второй фланец 3, причем фланцы 2, 3 одновременно закреплены на несущей раме 6. Вместо фланцев 2, 3 измерительный датчик 1 может быть присоединен к упомянутому трубопроводу иным, известным специалисту способом, например, с помощью соединений Triclamp или болтовыми соединениями; при необходимости впускной и выпускной патрубки 103, 104 могут соединяться с трубопроводом непосредственно, например, посредством сварки или твердой пайки.

Помимо измерительной трубы 4 измерительный датчик 1 содержит в представленном здесь примере выполнения идентичную измерительной трубе 4, параллельно установленную вторую измерительную трубу 5, через которую в рабочем режиме также протекает измеряемая среда и которую также приводят в состояние вибрации. В соответствии с этим в измерительном датчике согласно приведенному примеру выполнения впускной патрубок 103 заведен во впускной распределительный патрубок 105, а выпускной патрубок 104 - в соответствующий выпускной распределительный патрубок 106, благодаря чему в рабочем режиме измерительная труба 4 сообщена с подключенным трубопроводом через впускной и выпускной патрубки 103, 104, а также через впускной распределительный и выпускной распределительный патрубки 105, 106. Аналогично этому измерительная труба 5 сообщена с трубопроводом также через впускной распределительный и выпускной распределительный патрубки 105, 106. При необходимости вероятные механические колебания во впускном и выпускном патрубках 103, 104, вызванные вибрирующими измерительными трубами 101, 102, могут быть минимизированы, например, за счет того, что измерительные трубы 101, 102, как это принято для подобных измерительных датчиков, механически связаны между собой на стороне впуска с помощью, по меньшей мере, одной первой косынки 109 и на стороне выпуска - с помощью, по меньшей мере, одной второй косынки 110. Необходимо отметить, что вместо измерительных датчиков с двумя измерительными трубами, по которым в рабочем режиме протекает измеряемая среда, могут также применяться измерительные датчики вибрационного типа, которые, как это описано в US-A 6006609, US-A 5549009 и US-B 6666098, содержат только одну измерительную трубу.

Измерительные трубы 4, 5 содержат преимущественно металлический кожух, состоящий из несущей рамы 6 и крышки 7. Кожух предназначен, с одной стороны, для защиты расположенных внутри его элементов измерительного датчика 1, таких, например, как измерительная труба 4, устройство возбуждения, сенсорное устройство и др., от воздействия внешних факторов, например пыли или водяных брызг. Правда, кожух используется также для того, чтобы в случае повреждения измерительной трубы 4 или при выходе среды из измерительной трубы 5 вследствие образования в ней трещины либо разрыва удерживать вытекающую среду внутри кожуха по возможности полностью при требуемом максимальном избыточном давлении. Кроме того, кожух способствует эффективному подавлению шумов от вибрации. В качестве материала для кожуха и, в частности, для крышки 7 используется поэтому, например, конструкционная или же нержавеющая сталь.

Как показано на фиг.9, 10, измерительные трубы 4, 5 закреплены на несущей раме 6, которая в данном случае выполнена по существу трубчатой, на стороне впуска и выпуска таким образом, что, располагаясь в двух выемках 61, 62 несущей рамы 6, выступают сбоку из несущей рамы 6 и заходят в крышку 7, закрепленную на несущей раме 6. Крышка 7 кожуха, используемая для размещения трубчатого сегмента 41, содержит, как это схематически показано на фиг.7, 8, первый желобчатый сегмент 71, второй, по существу ровный сегмент 72 и третий, являющийся по существу зеркально-симметричным по отношению ко второму сегменту сегмент 73. Сегмент 71, как показано на фиг.3, имеет в основном форму тороидальной чаши. В соответствии с этим сегмент 71 имеет сечение по существу в виде дуги окружности, предпочтительно в виде полуокружности, с задаваемым первым радиусом r и, по меньшей мере, виртуально, первую кромку 71а сегмента в основном в виде дуги окружности со вторым радиусом R, значительно превышающим первый радиус r, и вторую кромку 71b сегмента, имеющую форму, в основном идентичную первой кромке сегмента. В случае необходимости сечение и сегментная кромка могут выполняться не обязательно идеально круглой формы, а слегка эллиптической, по меньшей мере, настолько, насколько позволяет подбираемая упругость и/или вязкость материала крышки 7 кожуха для того, чтобы крышка 7 кожуха реагировала на увеличение внутреннего давления приведением формы сегмента 71 в соответствие с формой идеальной тороидальной чаши.

Наконец, на фиг.7, 8 показан кожух 9, закрепленный на несущей раме 6 с помощью переходника 8 в виде шейки, в котором расположен электронный блок проточного измерительного прибора; этот электронный блок, во-первых, производит сигнал возбуждения, поступающий в упомянутое устройство возбуждения, во-вторых, рабочая и измерительная схемы принимают сигналы упомянутого сенсорного устройства и на их основе формируют необходимые сигналы, соответствующие весовому расходу, плотности, вязкости и температуре транспортируемой среды, которые могут дополнительно обрабатываться или индицироваться. На фиг.10 не показаны ни переходник 8, ни кожух 9 электронного блока, благодаря чему становится возможным видеть опорную поверхность 63 для установки переходника 8. На опорной поверхности 63 предусмотрен электрический ввод 64, через который выполнены электрические соединения с упомянутыми выше устройством возбуждения и сенсорным устройством, а также при необходимости с другими электрическими компонентами, например с температурными датчиками.

В показанном измерительном датчике измерительным трубам 4, 5 сообщаются устройством возбуждения колебаний 113 консольные колебания, при которых обе измерительных трубы 4, 5 совершают колебания подобно двум концам камертона в основном противофазно и, следовательно, отклоняются вбок. Для этого устройство возбуждения 113 крепится преимущественно в наивысшей точке обеих измерительных труб 4, 5. Для регистрации вибрации измерительных труб 4, 5 дополнительно предусмотрены два, в частности, электродинамических вибродатчика 114, 115, посредством которых вырабатываются типичным для таких измерительных датчиков способом сигналы S114, S115 измеряемых колебаний на стороне впуска и выпуска. Сигналы S114, S115 измеряемых колебаний, как схематично показано на фиг.9, подаются для последующей электронной обработки в электронный блок 20 измерительного прибора.

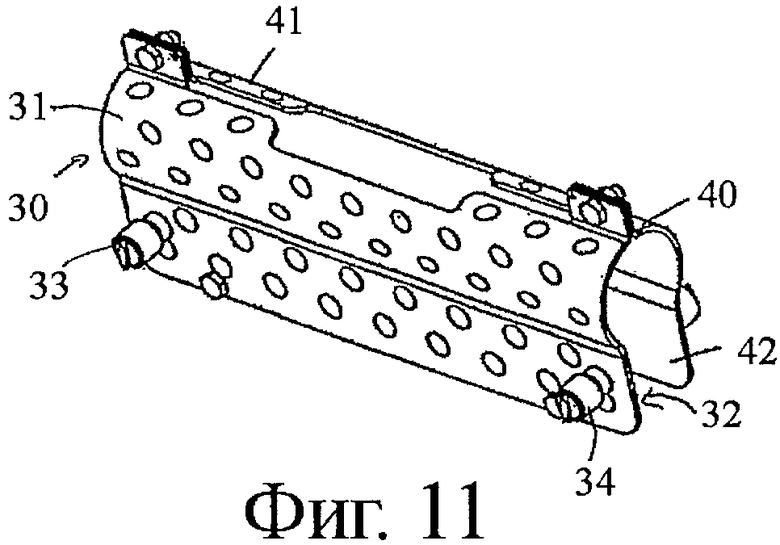

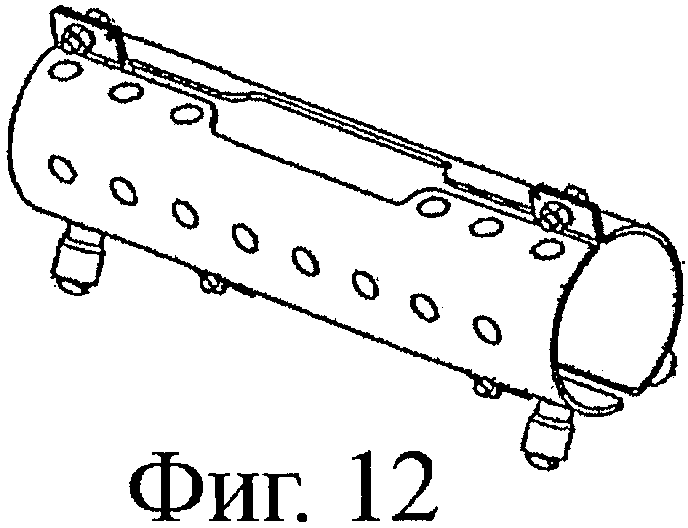

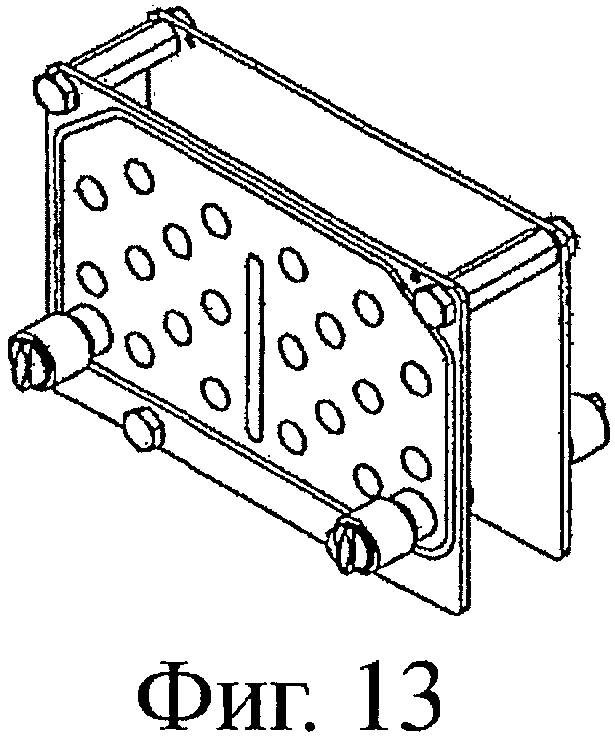

Устройство согласно изобретению для термостатирования проточного измерительного прибора содержит, как показано на фиг.5, 6, по меньшей мере, первый, закрепленный на проточном измерительном приборе теплообменник 30, через который в рабочем режиме, по меньшей мере, временно протекает используемая для теплопереноса термостатирующая среда, а также соответствующие крепежные детали 50, 60 для крепления, по меньшей мере, первого теплообменника 30 снаружи на проточном измерительном приборе с возможностью отсоединения. Другие примеры выполнения устройства согласно изобретению или теплообменника 30 согласно изобретению схематически показаны на фиг.11-13.

Теплообменник 30 содержит, по меньшей мере, две пластины-теплообменники, в частности, из нержавеющей или качественной стали, из которых первая внутренняя пластина-теплообменник 32′, являющаяся, в частности, желобчатой или чашеобразно выпуклой, выполнена с возможностью наружного, по меньшей мере, частичного поверхностного контактирования с проточным измерительным прибором в рабочем режиме на заданном участке и в результате этого образует, в частности, желобчатую или чашеобразно выпуклую внутреннюю стенку 32 теплообменника, при этом вторая наружная, закрепленная на первой пластине-теплообменнике 32′ пластина-теплообменник 31′ образует наружную стенку 31 теплообменника, см. фиг.5, 6, 11, 16. В примере выполнения на фиг.5, 6 теплообменник 30 в связи с применяемым принципом измерения расположен на проточном измерительном приборе таким образом, что он контактирует с кожухом 6, 7, по меньшей мере, на части поверхности. Теплообменник может также располагаться непосредственно на измерительной трубе, в частности, в случае применения проточного измерительного прибора с измерительной трубой, находящейся в состоянии покоя в рабочем режиме и имеющей доступ снаружи. Таким проточным измерительным прибором с находящейся в состоянии покоя измерительной трубой может служить, например, проточный измерительный прибор, определяющий колебания или перепады давления в измеряемой среде, как это описано, например, в US-B 6352000.

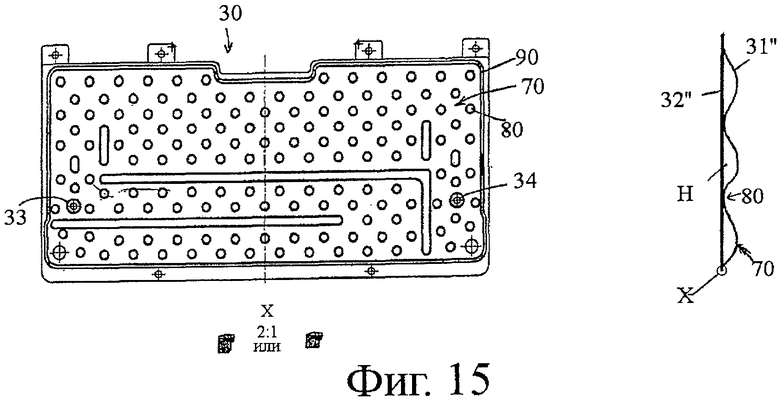

Обе пластины-теплообменника 31′, 32′ соединены между собой краевым соединительным швом 90, проходящим по краевому участку и образующим герметичный для термостатирующей среды краевой соединительный шов, а также множеством, в частности, точечных или кольцеобразных внутренних мест соединения 80, расположенных на расстоянии друг от друга на внутреннем, охваченным, по меньшей мере, частично краевым соединительным швом 90 участке, а именно таким образом, что между внутренней и наружной стенками образуется, по меньшей мере, одна полость Н, служащая для подачи термостатирующей среды и состоящая из множества сообщенных между собой полых секций. Образованная таким образом полость Н сообщена через имеющиеся отверстия с трубопроводной системой термостатирования, подающей соответствующую термостатирующую среду.

Вторая наружная пластина-теплообменник 31′ содержит множество участков 7, соответствующее количеству внутренних соединительных швов 80, на которых материал второй пластины-теплообменника пластически деформируется таким образом, что он постоянно имеет выпуклую наружу форму и образует расположенную между обеими пластинами-теплообменниками 31′, 32′ полость Н или упомянутые выше полые секции.

По меньшей мере, внутренние соединительные швы 80 представляют собой преимущественно высокопрочные, почти не подверженные коррозии швы, изготовленные лазерной сваркой. При необходимости лазерной сваркой может быть выполнен также краевой соединительный шов 90.

Для подключения теплообменника 30 к трубопроводной системе термостатирования закреплены, по меньшей мере, на одной из обеих пластин-теплообменников, в частности на наружной, пропущенный через первое отверстие 33А в полость Н впускной патрубок 33, через который теплообменник 30 сообщен с подводящим термостатирующую среду первым трубопроводом (не показан) с возможностью отсоединения, и пропущенный через второе отверстие 34А в полость Н выпускной патрубок 34, через который теплообменник сообщен со вторым трубопроводом для отвода термостатирующей среды (также не показан) с возможностью отсоединения.

В развитие изобретения устройство содержит дополнительно второй теплообменник 40, конструктивно выполненный, в частности, по существу аналогично первому теплообменнику 30, причем крепежные детали 50, 60 используются для крепления второго теплообменника 40 снаружи на проточном измерительном приборе с возможностью отсоединения, см. фиг.5, 6. Измерения, проведенные на таком устройстве, сконструированном в соответствии с этим вариантом развития изобретения, однозначно показали снижение тепловой инерции по сравнению с вышеупомянутыми традиционными устройствами; экспериментально полученные данные измерений представлены на фиг.18 в сравнении с данными измерений на фиг.3.

Согласно оптимальному варианту развития изобретения оба теплообменника 30, 40 закреплены на проточном измерительном приборе с силовым замыканием, причем крепежные детали 50, 60 являются в оптимальном варианте выполнения изобретения, по меньшей мере частично, неотъемлемой составной частью первого и/или второго теплообменника. В приведенном здесь примере выполнения оба теплообменника 30, 40 закреплены на проточном измерительном приборе по существу за счет того, что они располагаются на нем противоположно друг другу, прижаты один к другому соответствующими болтовыми соединениями и, следовательно, подобно зажимному устройству практически «застегнуты» на проточном измерительном приборе, см. фиг.5, 6, 11-13. В том случае, когда применяется только один теплообменник 30, крепежными элементами 50, 60 могут служить, например, установленные с помощью болтовых соединений крепежные хомуты.

При изготовлении теплообменника 30 в первой пластинчатой детали 31′′, предназначенной для изготовления одной из пластин-теплообменников, выполняются отверстия 33А, 34А для сообщения теплообменника с трубопроводной системой термостатирования. После этого первую пластинчатую деталь 31′′ накладывают на вторую пластинчатую деталь 32′′, предназначенную для изготовления другой из обеих пластин-теплообменников 31′′, 32′′ и имеющую, в частности, другую толщину, чем толщина первой пластинчатой детали 31′′. Соответствующей сваркой, в частности лазерной, на обеих уложенных друг на друга пластинчатых деталях 31′′, 32′′ изготавливают краевой соединительный шов 90 и внутренние соединительные швы 80, см. также фиг.14, 15. Сварка может производиться с использованием, например, соответствующего сварочного автомата с программным управлением или сварочного робота.

Теперь пластинчатые детали 31′′, 32′′, например, посредством изгибания или другим соответствующим способом, в частности способом холодной деформации, приводятся в соответствие с наружным контуром проточного измерительного прибора, см. фиг.16, 17. В соответствии с этим пластинчатые детали деформируют таким образом, чтобы пластинчатая деталь 32′′, служащая в качестве внутренней первой пластины-теплообменника 32′, имела, по меньшей мере, на отдельных участках пространственную форму, соответствующую внешней форме контактной поверхности проточного измерительного прибора. Затем в отверстия 33А, 34А на пластинчатой детали 31′ или 32′ могут вводиться впускные и выпускные патрубки 33, 34 и закрепляться, например, сваркой.

Для обеспечения требуемой формы полости 70, в частности, приведенных выше участков 70 на наружной стенке, через первое отверстие 33А с помощью подключенного к впускному патрубку 33 напорного трубопровода в полость Н′, образованную между соединенными между собой обеими пластинчатыми деталями 31′′ и 32′′, подается в значительной степени несжимаемая текучая среда, в частности вода, масло и пр. Одновременно через второе отверстие из полости отводится воздух. После того, как полость Н′ будет полностью заполнена несжимаемой текучей средой, выпускной патрубок 34 герметично перекрывают и на среду в полости Н′ воздействуют, например, дополнительной подачей находящейся под высоким давлением среды, при этом статическое давление превышает статическое давление окружающей атмосферы, составляя, в частности, более 100 бар, что вызывает расширение полости В′. Под воздействием среды под давлением полость Н′ расширяется и, следовательно, происходит пластическая деформация материала пластинчатых деталей 31′′, 32′′. Высокое давление поддерживают или при необходимости дополнительно повышают до тех пор, пока не будет достигнута требуемая форма полости Н.

В результате применения способа согласно изобретению наряду со значительным упрощением процесса изготовления достигается также положение, при котором полученные этим способом теплообменники 30, 40 отвечают любым жестким требованиям, предъявляемым при испытании на герметичность. Нагружением поданной в полость Н′ средой одновременно с деформацией этой полости проводится также опрессовка каждого теплообменника, в частности каждого краевого соединительного шва 90 и внутренних мест соединения 80. В результате применения высокого давления, в данном случае составляющего не менее 100 бар, такое испытание каждого теплообменника в отдельности может обеспечить соблюдение очень строгих требований безопасности. Сравнение кривых результатов замеров на фиг.4 с данными измерений, полученными экспериментально для изготовленных описанным выше способом теплообменников и приведенными на фиг.19, свидетельствует, во-первых, о несомненном повышении степени герметичности и, во-вторых, становится очевидным значительное расширение полезного температурного диапазона; например, для испытанного устройства даже при требуемой четырехкратной надежности при температуре 300°С гарантируется герметичность при давлении свыше 4 бар, что соответствует номинальной герметичности при давлении 16 бар.

Поэтому устройство согласно изобретению пригодно, в частности, для случаев применения в высокотемпературном диапазоне, описанных, например, в упомянутых выше US-A 4876898, WO-A 02088641 или также в собственной, не опубликованной заявке РСТ/ЕР2004/002792.

Благодаря применению пластинчатых деталей 31′′, 32′′ с разными толщинами для изготовления пластин-теплообменников 31′, 32′ можно очень простым способом обеспечить положение, при котором с помощью деформирующей полость Н′ среды пластически деформируется главным образом только одна из обеих пластинчатых деталей 31′, 32′, в то время как другая почти полностью сохраняется в ее начальной виде. В соответствии с этим толщина внутренней пластины-теплообменника 32′ выбирается большей толщины наружной пластины-теплообменника 31′.

Предпочтительно, чтобы перед креплением впускного патрубка 33 или выпускного патрубка 34 на первой пластинчатой детали 31′′ загибался и/или отбортовывался край соответствующего отверстия, в результате чего достигается, во-первых, качественная контактная поверхность для приварки патрубка к пластинчатой детали 31′′ и, во-вторых, в краевой зоне можно уверенно исключить герметичное закрывание полости Н′, см. фиг.16. Кроме того, отбортованный край для его упрочения может быть точечно закреплен на противолежащем участке второй пластинчатой детали 32′′, в частности сваркой.

Устройство для термостатирования проточного измерительного прибора с измерительной трубой, предназначенного для измерения весового расхода, плотности и/или вязкости технологической среды, содержит по меньшей мере один теплообменник, закрепленный снаружи на измерительном приборе с возможностью отсоединения. Внутренняя стенка теплообменника контактирует снаружи с измерительным прибором по меньшей мере на части поверхности и выполнена желобчатой или чашеобразно выпуклой формы. На внутренней стенке закреплена наружная стенка, соединенная с внутренней стенкой расположенным вдоль краевого участка, герметичным для термостатирующей среды соединительным швом и множеством точечных или кольцевых внутренних мест соединения, расположенных на расстоянии друг от друга на внутреннем участке, охваченном краевым соединительным швом. Между внутренней и наружной стенками теплообменника образована полость (Н) для подвода термостатирующей среды, содержащая множество сообщающихся между собой секций. Полость (Н) сообщена с подводящей термостатирующую среду трубопроводной системой через отверстия по меньшей мере в одной из стенок теплообменника. Изобретение обеспечивает высокий термический КПД при относительно высоких герметичности и термостойкости. Термостатирующее устройство технологично в изготовлении. 5 н. и 26 з.п. ф-лы, 19 ил.

по меньшей мере один, закрепленный на проточном измерительном приборе первый теплообменник (30), через который в рабочем режиме протекает, по меньшей мере, частично используемая для теплопереноса термостатирующая среда, и крепежные детали (50, 60) для крепления, по меньшей мере, первого теплообменника (30) снаружи на проточном измерительном приборе (1) с возможностью отсоединения,

причем теплообменник (30) содержит внутреннюю стенку (32), контактирующую снаружи с проточным измерительным прибором, по меньшей мере, на части поверхности и, в частности, выполненную желобчатой или чашеобразно выпуклой формы, и закрепленную на ней наружную стенку (31), при этом наружная стенка (31) соединена с внутренней стенкой (32) краевым соединительным швом (90), расположенным вдоль краевого участка и являющимся герметичным для термостатирующей среды, и множеством, в частности, точечных или кольцевых внутренних мест соединения (80), расположенных на расстоянии друг от друга на внутреннем участке, охваченном, по меньшей мере, частично краевым соединительным швом (90) таким образом, что между внутренней стенкой (32) и наружной стенкой (31) образована, по меньшей мере, одна полость (Н), предназначенная для подвода термостатирующей среды и содержащая множество сообщающихся между собой секций,

причем полость (Н) сообщена через входящие в нее отверстия (33А, 34А) в, по меньшей мере, одной из стенок (31, 32) с трубопроводной системой термостатирования, подводящей термостатирующую среду.

из которых одна, в частности, выполненная желобчатой или чашеобразно выпуклой, внутренняя первая пластина-теплообменник (32') служит для контактирования с проточным измерительным прибором (1) в рабочем режиме снаружи на задаваемом участке, по меньшей мере, на части поверхности и для образования внутренней стенки (32) теплообменника (30), и

из которых наружная, закрепленная на первой пластине-теплообменнике (32′) вторая пластина-теплообменник (31) образует наружную стенку (31) теплообменника (30),

при этом обе пластины-теплообменники (31′, 32′) соединены между собой проходящим по краевому участку краевым соединительным швом (90) и множеством, в частности, точечных или кольцевых внутренних мест соединения (80), которые расположены на удалении друг от друга на внутреннем участке, охваченном, по меньшей мере, частично краевым соединительным швом (90) таким образом, что обе пластины-теплообменники (31′, 32′) образуют, по меньшей мере, одну замкнутую полость (Н) с сообщающимися между собой секциями,

при этом полость (Н) сообщена через имеющиеся, по меньшей мере, в одной из пластин-теплообменников (31′, 32′) отверстия (33А, 34А) с трубопроводной системой термостатирования, подающей обеспечивающую теплоперенос среду.

изготовление, по меньшей мере, одного из первых отверстий (33А, 34А) для сообщения теплообменника с трубопроводной системой термостатирования в первой пластинчатой детали (31′′), служащей для изготовления одной из пластин-теплообменников (31′, 32′),

наложение первой пластинчатой детали (31") на вторую пластинчатую деталь (32"), также предназначенную для изготовления одной из пластин-теплообменников (31′, 32′), толщина которой отличается от толщины первой пластинчатой детали (31′′),

изготовление краевого соединительного шва (90) и внутренних мест соединения (80) сваркой, в частности, лазерной, на обеих наложенных друг на друга пластинчатых деталях (31′′, 32′′),

впуск, в частности, значительно несжимаемой среды, в частности воды, масла и пр., через первое отверстие (33А) в образованную между соединенными между собой пластинчатыми деталями полость (Н′),

создание статического давления в заполненной средой полости (Н′), превышающего статическое давление окружающей атмосферы и составляющего, в частности, более 100 бар, при котором начинается расширение полости (Н′),

пластическая деформация материала преимущественно одной из обеих пластинчатых деталей (31′′, 32′′) при расширении полости (Н′) под действием давления заполняющей ее среды.

крепление впускного патрубка (33) или выпускного патрубка (34) на первой пластинчатой детали (31") таким образом, чтобы он заходил в первое отверстие (33А, 34А),

подключение напорного трубопровода со средой к закрепленному на пластинчатой детали (32′′) впускному или выпускному патрубку (33, 34).

изготовление, по меньшей мере, одного из вторых отверстий (33А, 34А) для сообщения теплообменника (30) с трубопроводной системой термостатирования в одной из обеих пластинчатых деталей (31′′, 32′′),

герметичное закрытие одного из обоих отверстий после впуска среды в полость (Н′).

крепление впускного патрубка или выпускного патрубка на первой пластинчатой детали таким образом, чтобы он заходил в первое отверстие с возможностью сообщения с полостью (Н′),

герметичное закрытие закрепленного на пластинчатой детали впускного или выпускного патрубка.

| US 5616868 A, 01.04.1997 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Устройство для измерения массового расхода жидкости | 1990 |

|

SU1778529A1 |

Авторы

Даты

2009-01-20—Публикация

2005-04-14—Подача