Настоящее изобретение относится к высокочастотному ударному молотку, приводимому в действие давлением текучей среды, предназначенному для бурения твердых пород, содержащему корпус, на одном конце которого расположено буровое долото, предназначенное непосредственно для бурения твердых пород, также содержащему молотковый плунжер, подвижно входящий в указанный корпус и воздействующий на буровое долото, молотковый плунжер имеет продольный канал с заданной пропускной способностью, канал выполнен с возможностью закрытия в направлении выше по потоку посредством клапанной заглушки, частично следующей за молотковым плунжером во время его перемещения до механической остановки заглушки, клапанной заглушкой управляет связанный с ней клапанный шток, принимаемый с возможностью скольжения во втулке клапанного штока, указанный клапанный шток содержит стопорные средства, способные останавливать клапанную заглушку и сразу же возвращать заглушку на заданное процентное отношение от полной длины хода молоткового плунжера, и отделять клапанную заглушку от уплотнения гнезда на молотковом плунжере, чтобы открыть указанный канал и обеспечить свободное течение буровой текучей среды через канал, так что молотковый плунжер может отскочить благодаря небольшому противодействию.

Подобный ударный молоток известен из патентного документа US 4450920 и PCT/NO 2012/050148. Другие примеры уровня техники показаны в SE 444127 В и US 2758817 А.

Для бурения горных пород на протяжении более 30 лет используют ударные молотки с гидравлическим приводом, устанавливаемые на буровых установках. Их используют с соединяемыми буровыми штангами, при этом глубина бурения ограничена тем фактом, что ударная энергия гаснет в таких соединениях, в результате чего лишь небольшая энергия достигает бурового долота.

Внутрискважинные ударные буры, например ударные буры, установленные непосредственно над ударным долото, намного эффективнее и используются при бурении скважин глубиной 2-300 метров. Они приводятся в действие сжатым воздухом, и давление в них достигает, приблизительно, 22 бар, что ограничивает глубину бурения, приблизительно, до 20 метров, если происходит проникновение воды в скважину. К настоящему времени ударные буры, приводимые в действие водой с высоким давлением, коммерчески доступны более 10 лет, при этом существует ограничение по размерам, насколько мы знаем, диаметр скважины достигает, приблизительно, 130 мм. Кроме того, существуют ограничения по ударной частоте, эффективность таких буров относительно низкая, ограничен срок эксплуатации и чувствительность к примесям в воде. Такие буры широко используют в горной промышленности, так как такое бурение очень эффективно, а стволы скважин получаются прямыми. Их ограниченно используют для бурения вертикальных скважин до 1000-1500 метров глубиной без какого-либо управления направлением.

Предпочтительно производить внутрискважинные молотковые буры, приводимые в действие буровой текучей средой, которые могут быть использованы вместе с оборудованием путевого управления, имеющим высокую эффективность, при этом в качестве буровой текучей среды может быть использована вода, а также буровая текучая среда на водной основе с добавками, при этом имеющие экономически целесообразный срок службы. Предполагаемые области применения относятся к глубоководному бурению для добычи геотермальной энергии и для труднодобываемых запасов нефти и газа.

В ударном бурении используют буровые долота с вставленными выступами из твердого металлического сплава, так называемые «инденторы». Обычно их выполняют из карбида вольфрама диаметром 8-14 мм со сферическим или коническим концом. В идеале, каждый индентор должен ударять с оптимальной ударной энергией, отнесенной к твердости и компрессионной прочности горной породы, так, чтобы оставить в горной породе небольшой кратер или ямку. Буровое долото поворачивают таким образом, что следующий удар, в идеальном варианте, образует новый кратер, имеющий соединение с предыдущим. Диаметр бурения и геометрия определяют количество инденторов.

Оптимальная ударная энергия определяется компрессионной силой горной породы, бурению поддаются горные породы с компрессионной силой более 300 МПа. Подвод ударной энергии выше оптимального значения представляется потерей энергии, так как она не идет на разрушение породы, а лишь распространяется в виде энергетических волн. Слишком малая ударная энергия вообще не создаст кратеров. Если известна ударная энергия на каждом инденторе и определено количество инденторов, тогда задана оптимальная ударная энергия бурового долота. Тяга или скорость бурения (ROP - от англ. rate of penetration) может быть увеличена путем простого увеличения частоты ударов.

Количество нагнетаемой буровой текучей среды определяют по минимальной необходимой скорости возвращения (скорости восходящего потока) в кольцевом пространстве между буровой колонной и стенкой ствола скважины. По меньшей мере, она должна быть 1 м/с, предпочтительно 2 м/с, чтобы транспортировать на поверхность выбуренный материал и обломки. Чем тверже и более ломкая горная порода, тем больше частота ударов, мельче образующиеся обломки и медленнее скорость возвращения. В случае твердой породы и высокой частоты ударов образуются обломки, представляющие собой пыль или мелкий песок.

Гидравлический эффект, приложенный к молотковому долоту, определяют падением давления, умноженным на количество нагнетаемой в единицу времени текучей среды.

Ударная энергия на каждый удар, умноженная на частоту, определяет эффективность. Если взять воображаемый пример, в котором бурение осуществляют в граните с компрессионной силой 260 МПа и диаметром бурения 190 мм, то скорость нагнетания воды с поверхности составляет 750 л/мин (12,5 л/с). Рассчитано, что оптимальная ударная энергия составляет, приблизительно, 900 Дж.

Из известных данных для соответствующего бурения, но с меньшими диаметрами, можно ожидать скорость бурения (ROP) 22 м/ч (метров в час) при ударной частоте 60 Гц. Подразумевают, что увеличение ударной частоты до 95 Гц приведет к ROP 35 м/ч. Требуемая результирующая мощность, подаваемая на буровое долото, составляет: 0,9 кДж X 95=86 кВт. Мы считаем, что такая конструкция молотка обеспечивает гидравлическую эффективность, равную 0,89, что обеспечивает 7,7, МПа требуемого падения давления на молотке.

Этот молотковый бур будет бурить на 60% быстрее и потреблять на 60% меньше энергии, чем известные доступные гидрореактивные ударные буры.

Указанные преимущества достигаются благодаря тому, что молоток указанного ранее типа отличается тем, что стопорные средства содержат магнит, взаимодействующий с клапанным штоком для того, чтобы иметь возможность удержать клапанный шток и, таким образом, клапанную заглушку при заданных условиях.

Понятно, что стопорные средства клапанного штока могут удерживать клапанную заглушку на месте в положении полного возврата до того момента, пока молотковый плунжер не упрется в седло, давление не поднимается и цикл не начнется заново. Не только тип клапанного механизма и способность быстро и точно смещаться ограничивают частоту ударов, но и собственные упругие свойства молоткового плунжера. Которые обеспечивает настоящий ударный молоток с высокой ударной частотой, небольшими гидродинамическими потерями и высокой эффективностью.

Предпочтительно, стопорные средства содержат стопорную пластину на верхнем по потоку конце клапанного штока и взаимодействующую внутреннюю стопорную поверхность во втулке клапанного штока.

В одном из вариантов осуществления магнит находится на расположенной выше по потоку установочной пластине.

Во втором варианте осуществления магнит может составлять или быть частью указанной стопорной пластины на клапанном штоке, при этом сама установочная пластина является магнитной.

В одном из вариантов осуществления заданное процентное отношение от полной длины хода ударного плунжера находится в порядке величины 75%.

Возвращение клапанной заглушки обеспечивается собственными упругими свойствами длинного и тонкого клапанного штока.

Предпочтительно, молоток дополнительно может быть снабжен узлом впускного клапана, не открывающегося для работы молоткового плунжера до тех пор, пока давление не достигнет приблизительно 95% от полного рабочего давления, причем указанный узел впускного клапана предназначен для закрытия основного ствола, при этом боковой ствол внутри молоткового корпуса может обеспечивать подъем давления в кольцевом пространстве между молотковым плунжером и корпусом, поднимая молотковый плунжер до уплотнительного контакта с клапанной заглушкой.

Молотковый плунжер и узел клапана возвращаются посредством отскока, при этом и молотковый плунжер, и узел клапана оснащены гидравлическим демпфированием, управляющим демпфированием обратного хода до остановки.

В одном варианте осуществления гидравлическое демпфирование происходит благодаря кольцевому поршню, введенному с усилием в соответствующий кольцевой цилиндр с регулируемыми зазорами, и, таким образом, ограничивает или запирает выход захваченной текучей среды.

Кроме того, вверху втулки клапанного штока находится отверстие, в которое может войти стопорная пластина клапанного штока, при этом радиальные части стопорной пластины плотно прижимаются к внутренней стороне отверстия с относительно узким радиальным зазором.

Корпус ударного молотка может быть разделен на корпус впускного клапана, корпус клапана и корпус молотка.

Конструкция молоткового бура согласно настоящему изобретению относится к типу, называемому «молоток прямого действия», т.е. молотковый плунжер имеет расположенный на нем закрывающий клапан, который в закрытом положении обеспечивает продвижение плунжера вперед под давлением, а в открытом положении молотковый плунжер испытывает отдачу. Второй вариант молотков с гидравлическим приводом имеет клапанное управление, принудительно управляющее положениями молоткового плунжера в обоих направлениях. Что обеспечивает более низкую эффективность, но более точное управление поршнем.

Ключевым моментом для достижения хорошей эффективности и высокой ударной частоты является конструкция клапана. Клапан должен работать с высокой частотой и иметь хорошие пропускные характеристики при нахождении в открытом положении.

С большими преимуществами конструкция молоткового бура также может быть использована как установленный на поверхности молоток с гидравлическим приводом для бурения с буровой штангой, при этом его используют как внутрискважинный молотковый бур, что подробнее будет раскрыто в настоящем документе.

Другие цели, отличительные признаки и преимущества будут понятны из нижеследующего описания предпочтительных вариантов осуществления настоящего изобретения, приведенных с целью раскрытия, и на основе прилагаемых графических материалов, где:

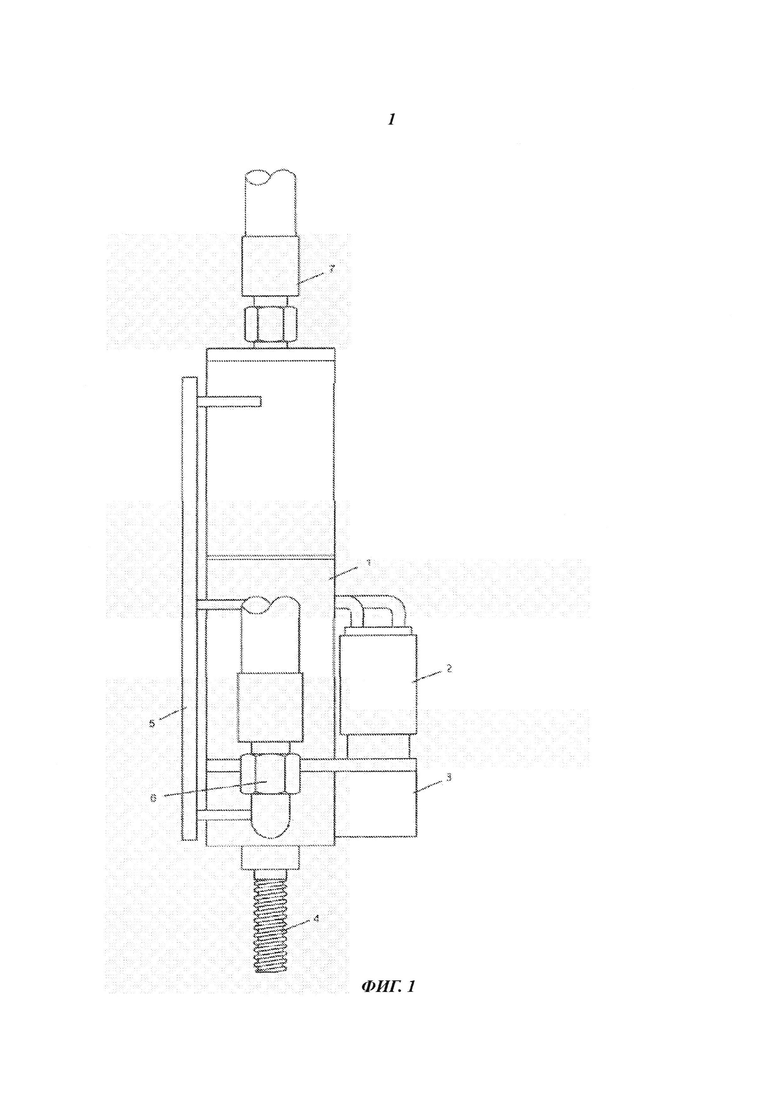

на фиг. 1 схематично показан типичный поверхностный гидравлический молотковый бур для использования с соединяемыми буровыми колоннами,

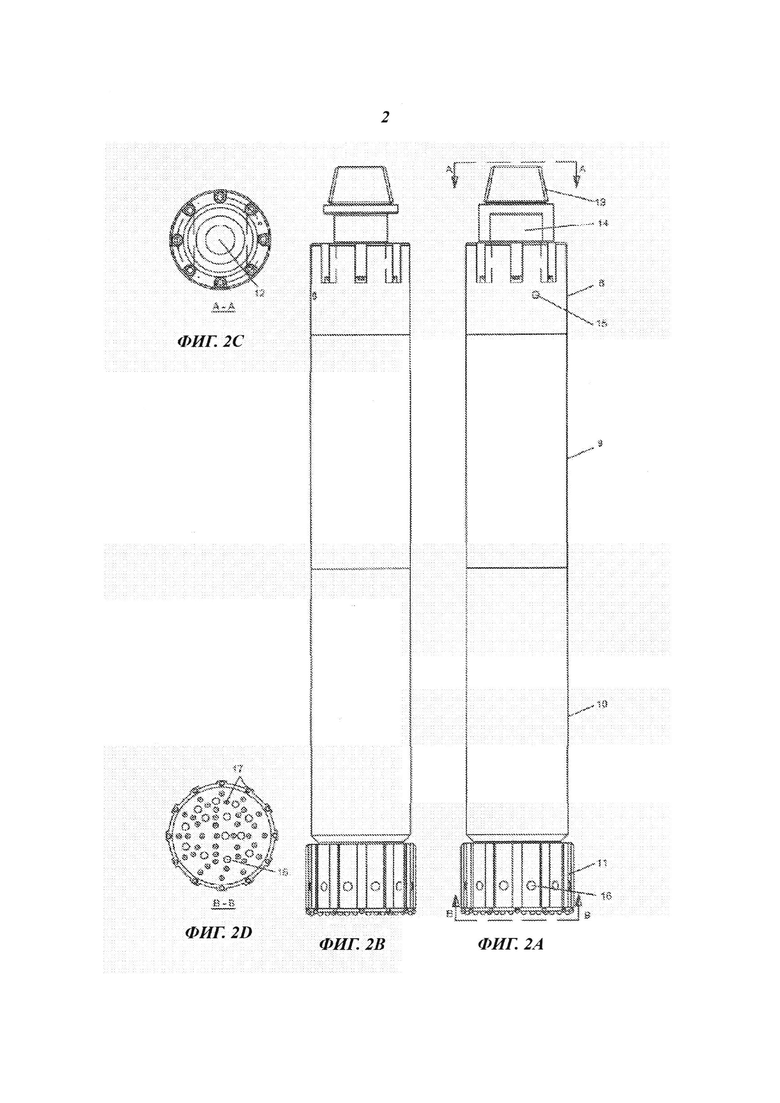

на фиг. 2А в увеличенном масштабе показан внутрискважинный молотковый бур с буровым долото,

на фиг. 2В показан молотковый бур фиг. 2А, повернутый на 90°,

на фиг. 2С показан вид в направлении стрелок А-А фиг. 2А,

на фиг. 2D показан вид в направлении стрелок В-В фиг. 2А,

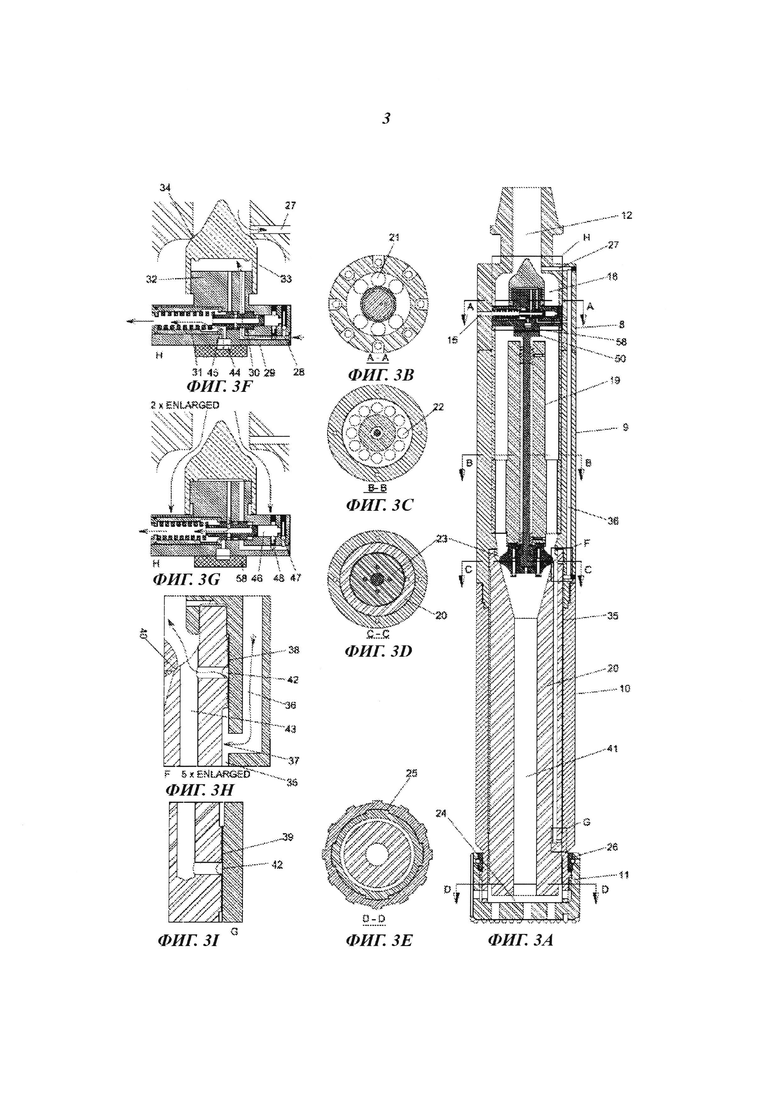

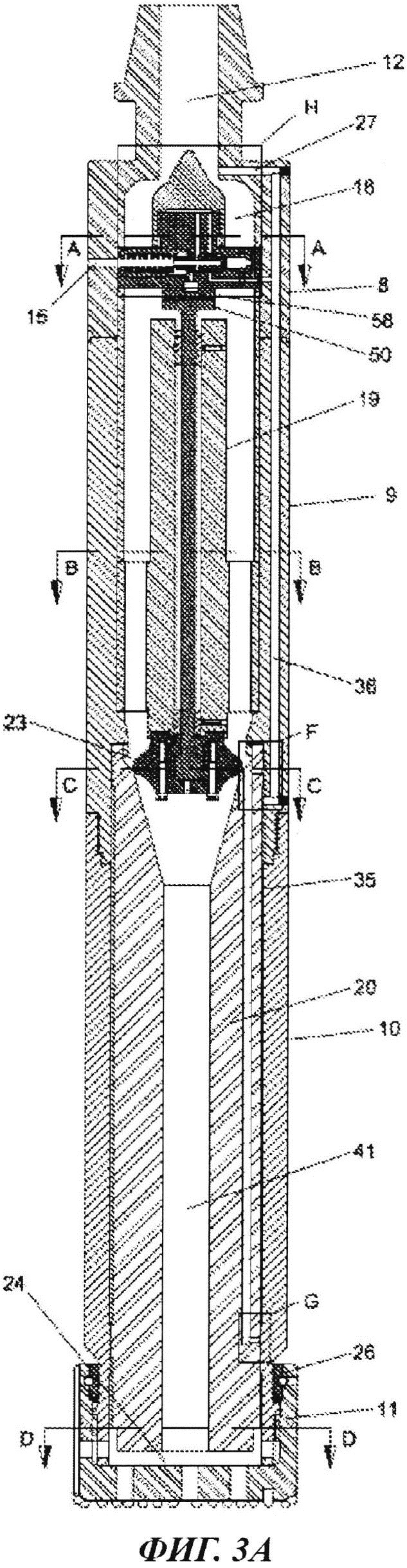

на фиг. 3А показан продольный разрез молоткового бура, показанного на фиг. 2А, с изображением основных внутренних элементов,

на фиг. 3В показан поперечный разрез вдоль линии А-А фиг. 3А,

на фиг. 3С показан поперечный разрез вдоль линии В-В фиг. 3А,

на фиг. 3D показан поперечный разрез вдоль линии С-С фиг. 3А,

на фиг. 3Е показан поперечный разрез вдоль линии D-D фиг. 3А,

на фиг. 3F показан в двукратном увеличении детализированный вид выделенного участка Н фиг. 3А,

на фиг. 3G показан в двукратном увеличении детализированный вид выделенного участка Н фиг. 3А,

на фиг. 3Н показан в пятикратном увеличении детализированный вид выделенного участка F фиг. 3А,

на фиг. 3I показан в пятикратном увеличении детализированный вид выделенного участка G фиг. 3А,

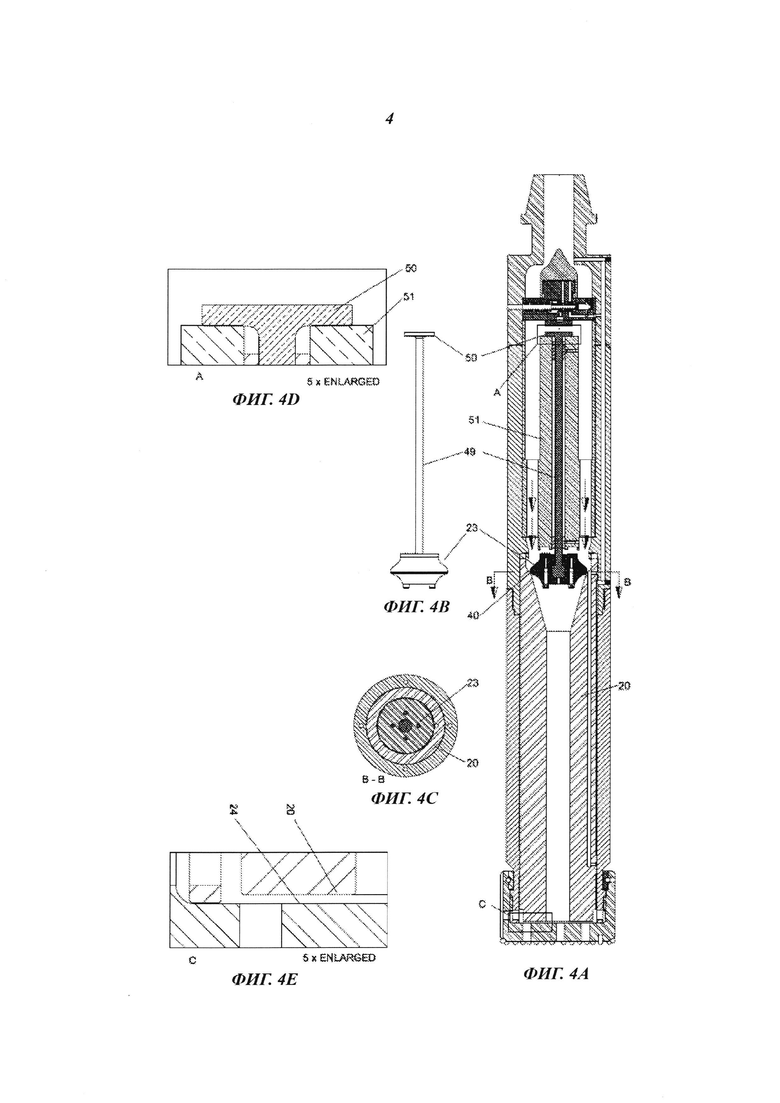

на фиг. 4А показано то же, что и на фиг. 3А, но в конце фазы ускорения,

на фиг. 4В в увеличенном масштабе показан узел клапана, показанный в разрезе на фиг. 4А,

на фиг. 4С показано поперечный разрез вдоль линии В-В фиг. 4А,

на фиг. 4D показан в пятикратном увеличении детализированный вид выделенного участка А фиг. 4А,

на фиг. 4Е показан в пятикратном увеличении детализированный вид выделенного участка С фиг. 4А,

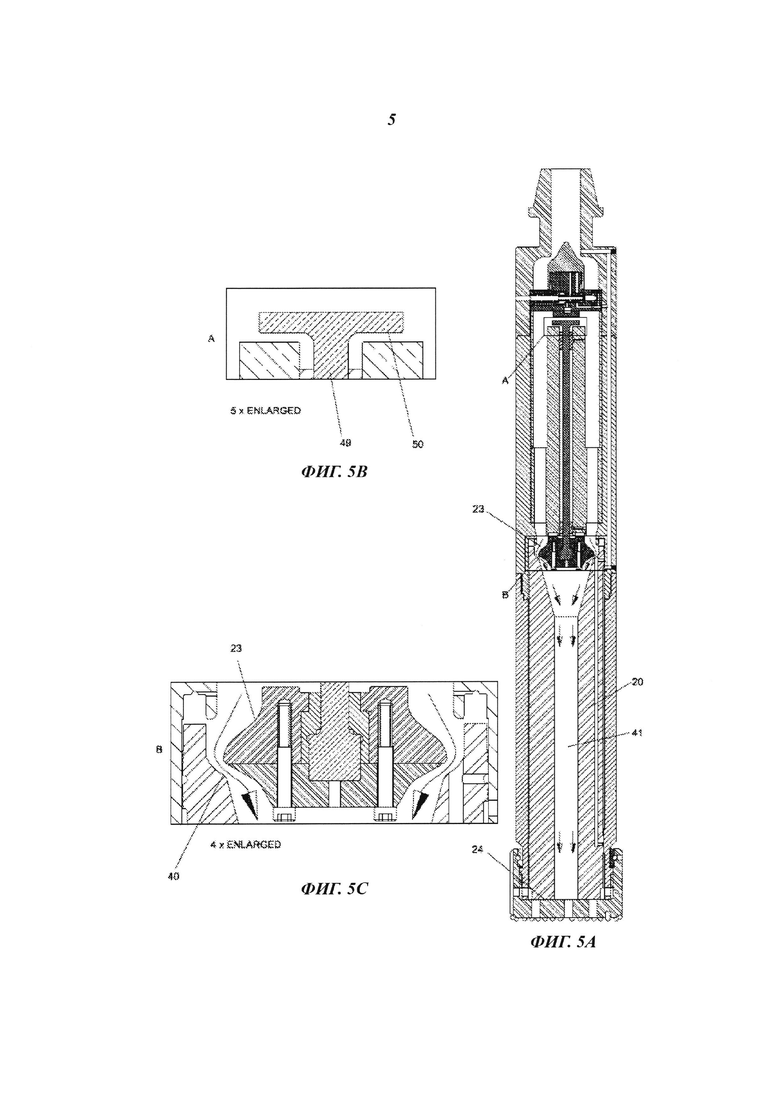

на фиг. 5А показано то же, что на фиг. 3А и 4А, но в момент, когда молотковый плунжер ударяет по ударной поверхности в буровом долото,

на фиг. 5В показан в пятикратном увеличении детализированный вид выделенного участка А фиг. 5А,

на фиг. 5С показан в четырехкратном увеличении детализированный вид выделенного участка В фиг. 5А,

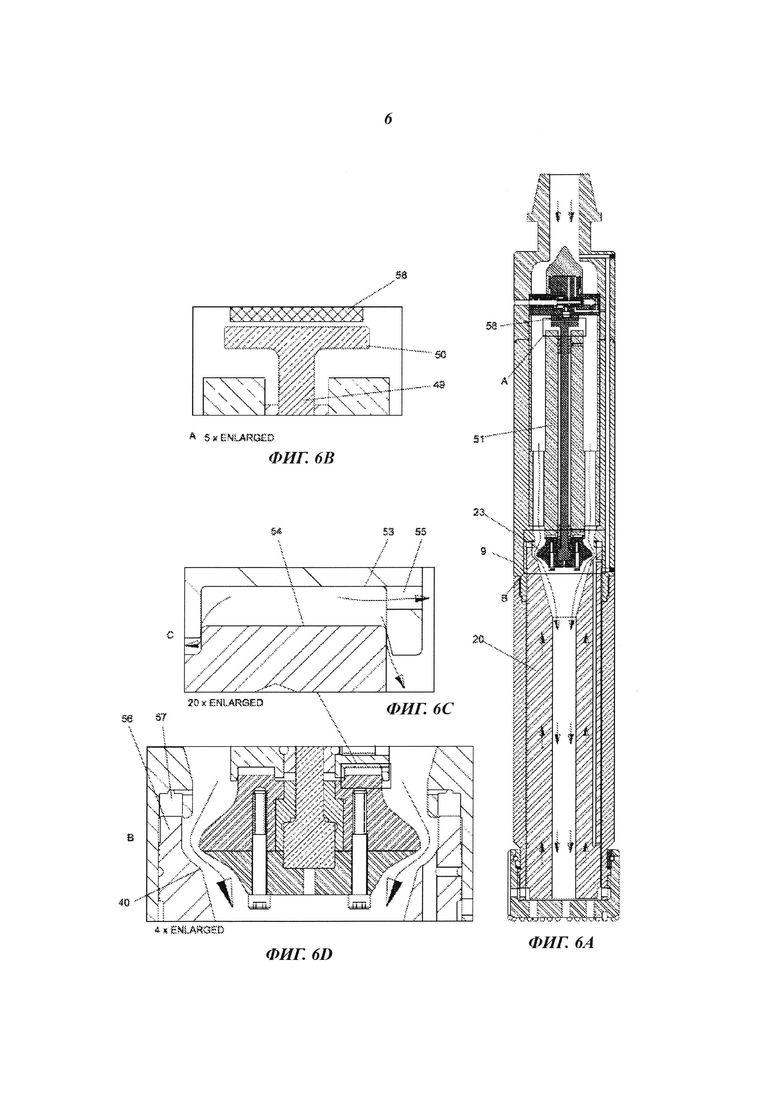

на фиг. 6А показано то же, что и на фиг. 3А, 4А и 5А, но в момент полного возвращения молоткового плунжера,

на фиг. 6В показан в пятикратном увеличении детализированный вид выделенного участка А фиг. 6А,

на фиг. 6С показан в 20-кратном увеличении детализированный вид выделенного участка С фиг. 6D,

на фиг. 6D показан в четырехкратном увеличении детализированный вид выделенного участка В фиг. 6А,

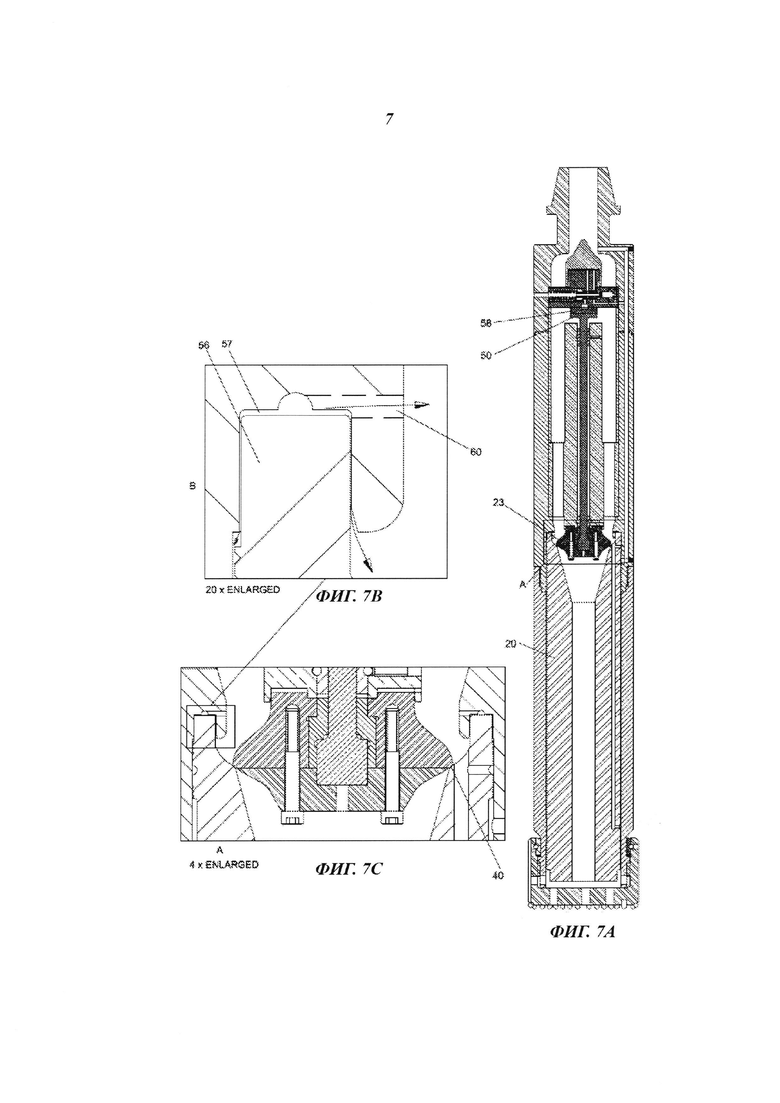

на фиг. 7А показано то же, что и на фиг. 3А, 4А, 5А и 6А, но в момент, когда молотковый плунжер находится на конечном этапе стадии возвращения,

на фиг. 7В показан в 20-кратном увеличении детализированный вид выделенного участка В фиг. 7С,

на фиг. 7С показан в четырехкратном увеличении детализированный вид выделенного участка А фиг. 7А,

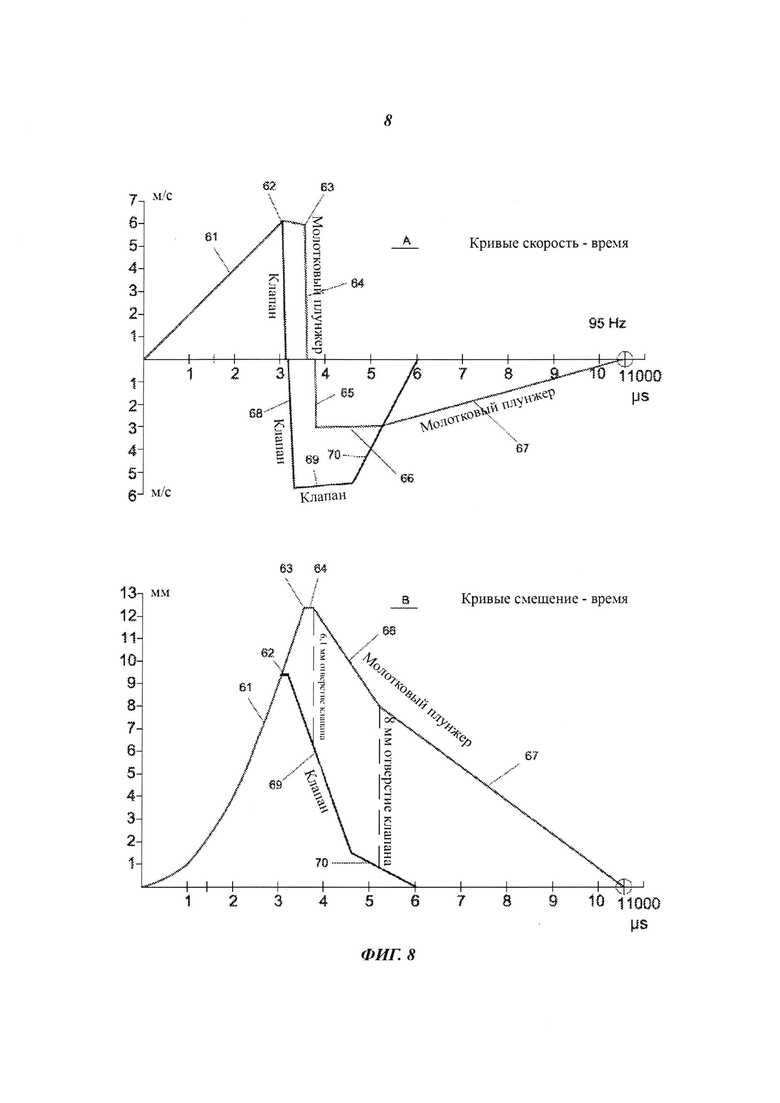

на фиг. 8 показаны кривые, иллюстрирующие рабочий цикл молоткового плунжера и клапана,

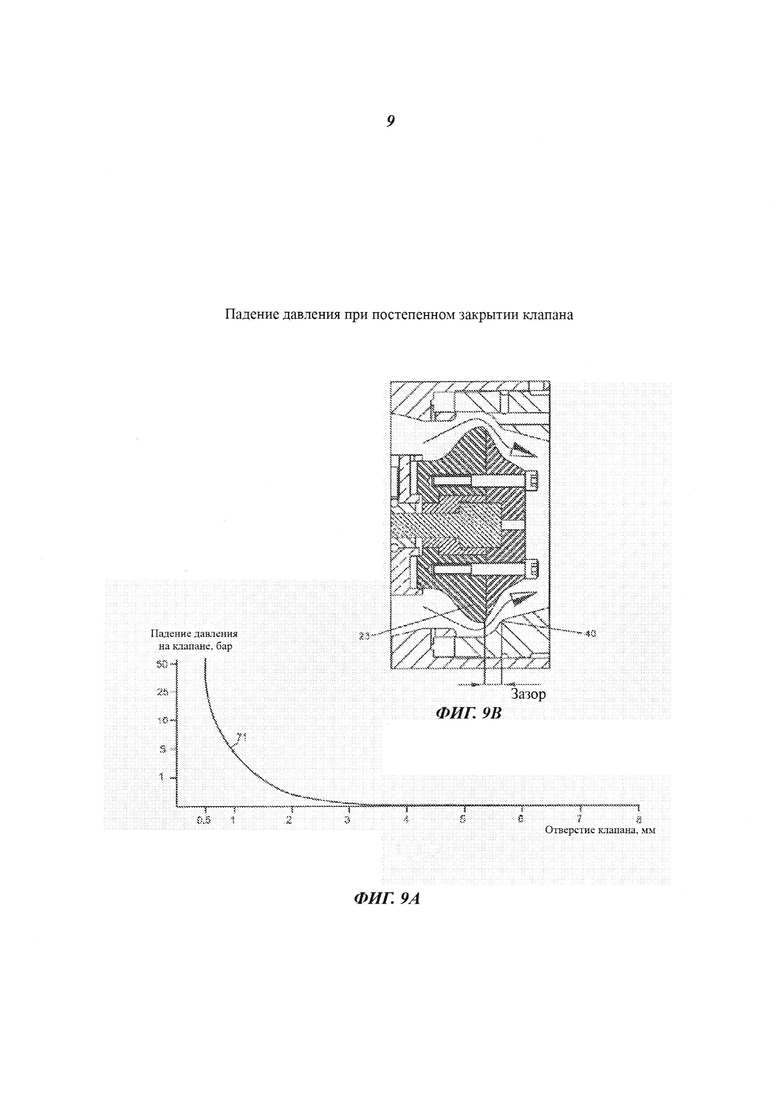

на фиг. 9А показана кривая, иллюстрирующая падение давления при закрытии клапана, и

на фиг. 9В проиллюстрировано падение напора и давления при постепенном закрытии клапана.

На фиг. 1 показан типовой поверхностный гидравлический молотковый бур для крепления наверху соединяемых буровых штанг, при этом молотковый механизм находится внутри корпуса 1, состоящего из нескольких частей, при этом роторный двигатель 2 поворачивает буровую штангу через передачу 3, поворачивая ведущий мост, имеющий участок 4 с резьбой для резьбового соединения с буровой штангой и буровым долото (не показаны). Молотковую машину обычно оборудуют фиксационной пластиной 5 для крепления к подающему устройству на буровой установке (не показано). Подача текучей среды для гидравлического привода имеет место через трубы и соединение 6, а возврат осуществляется через трубы с соединением 7. Полное описание функционирования молоткового бура последует на странице 14.

На фиг. 2А и 2В показан внутрискважинный молотковый бур с буровым долотом, раскрываемый в нижеследующем описании. Показанный корпус 1 имеет первую корпусную часть 8, принимающую элемент, который в дальнейшем будет раскрыт как впускной клапан, в то время как вторая корпусная часть 9 содержит клапан, а третья корпусная часть 10 содержит молотковый плунжер, номером позиции 11 обозначено буровое долото. Буровую текучую среду нагнетают сквозь отверстие или основной проход 12, а резьбовой участок 13 соединяет молоток с буровой колонной (не показана). Плоский участок 14 обеспечен, чтобы использовать динамометрический ключ для прикручивания молотка к буровой колонне или скручивания с нее молотка. Для работы последнего при открытом впускном клапане необходимо обеспечить дренажное отверстие 15, при этом выходное отверстие 16 предназначено для возврата буровой текучей среды в кольцевое пространство между стенкой буровой скважины и корпусом молоткового бура (не показано) на поверхность. Выступы 17, выполненные из твердого сплава, разрушают горную породу, подлежащую бурению. На фиг. 2С показан вид в направлении стрелок А-А фиг. 2А, а на фиг. 2D показан вид бурового долота 11 в направлении стрелок В-В фиг. 2А.

На фиг. 3А показан продольный разрез молоткового бура, в котором основные внутренние части представлены: узлом 18 впускного клапана, узлом 19 клапана и молотковым плунжером 20. Важным элементом этой конструкции является магнит 58, который позднее будет раскрыт более подробно на основе фиг. 6. Буровую текучую среду нагнетают через впускное отверстие 12, далее она проходит впускной клапан 18, находящийся в открытом положении, через каналы 21, показанные в разрезе А-А на фиг. 3В, далее через каналы 22, показанные в разрезе В-В на фиг. 3С, к клапанной заглушке 23, показанной в закрытом положении в разрезе С-С на фиг. 3D, у молоткового плунжера 20 и приводит плунжер в контакт с донной частью 24 бурового долота. В разрезе D-D на фиг. 3Е показана вытянутая шлицевая часть 25 с пазом в буровом долоте 11 и самая нижняя часть молоткового корпуса 10, передающая крутящий момент, в то время как буровое долото 11 может перемещаться аксиально в пределах зазоров, определяемых стопорным кольцевым механизмом 26. Это необходимо из-за того, что при ударах молоткового плунжера 20 по молотковому долоту 11 его масса или вес смещается в зависимости от проникновения выступов 17, выполненных из твердого сплава, в горную породу.

Далее будет раскрыта процедура запуска впускного клапана 18. На фиг. 3F в детализированном разрезе показан впускной клапан 18, показанный в закрытом положении в детализированном виде Н фиг. 3А. В начале работы молотка буровую текучую среду нагнетают во впускное отверстие 12. Боковой или ответвленный канал 27 в стенке корпуса 8 клапана имеет сообщение по текучей среде с направляющим каналом 28 в установочной пластине 29 впускного клапана 18. Установочная пластина 29 неподвижна в корпусе 8 клапана и содержит направляющий клапан 30, удерживаемый в открытом положении пружиной 31. Буровая текучая среда свободно течет в первую направляющую камеру над первым направляющим поршнем 32, диаметр и площадь которого больше площади впускного отверстия 12. При повышении давления ограниченно подвижная клапанная заглушка 33 будет вынуждена плотно закрыть клапанное седло 34 в корпусе 8. При повышении давления напротив закрытого впускного клапана 18 в кольцевом пространстве 35 между корпусом 10 и молотковым плунжером 20 повышается давление через боковой канал 27, который через продольные каналы 36 в корпусе 9 клапана осуществляет подачу на входное отверстие 37, см. детализированный вид F. Магнит 58 также показан на фиг. 3F и 3G, но в самом начале магнит не оказывает какого-либо влияния.

В детализированных разрезах, показанных на фиг. 3Н и 3I, отмеченных F и G на фиг. 3А, показан упор молоткового плунжера 20 во внутреннюю стенку молоткового корпуса 9, 10. Диаметр поршня 38 несколько больше диаметра второго поршня 39. При использовании молоткового бура для бурения вертикальных скважин молотковый плунжер 20 будет находиться не под давлением, очевидно, опускаясь под действием силы тяжести по ходу или в направлении ударной поверхности 24 в буровом долото 11. В этих условиях между клапанной заглушкой 23 и седлом 40 в молотковом плунжере 20 будет образовываться зазор (смотри детализированный вид F). Соответственно, буровой раствор будет беспрепятственно вытекать через клапан на заглушке 23, в ствол 41 в молотковом плунжере 20 и каналы 16 (см. фиг. 2А), поэтому имеет место очень маленькое повышение давления для начала работы молотка.

Устройство, показанное в детализированном разрезе на фиг. 3F, имеющее закрытый входной клапан 18 и повышение давления в кольцевом пространстве 35, поднимает молотковый плунжер 20 до уплотнительного контакта с клапанной заглушкой 23. Благодаря зазору между поверхностью поршня 38 и внутренней стенкой корпуса 9, буровая текучая среда вытекает в пространство над клапанной заглушкой 23 через каналы 42 для смазки и ствол 43, что, например, показано стрелкой на детализированном виде F. Для предотвращения того, чтобы объем вытекшей текучей среды повысил давление в пространстве над клапанной заглушкой 23, ее выводят через канал 44 в клапанной установочной пластине 29 и отверстие 45, обеспечиваемое направляющим клапаном 30 в этом положении, и далее на выход через дренажное отверстие 15. Когда давление повышается до значения, превышающего 90% рабочего давления молотка, поршень прижимается ко второй направляющей камере 46, превышая закрывающее усилие пружины 31, а направляющий клапан 30 смещается в положение, проиллюстрированное на фиг. 3G

Первую направляющую камеру над направляющим поршнем 32 опорожняют, и впускной клапан 18 открывается. В то же время отверстие 45 закрыто таким образом, чтобы перекрыть отток через канал 44, чтобы не происходила потеря давления через этот канал в рабочем режиме. Давление в камере над молотковым плунжером 20 и закрытой клапанной заглушкой 23 инициирует начало рабочего цикла с мгновенным достижением полного эффекта. Устройство с вспомогательным клапаном 47 и сопло 48 обеспечивают уменьшение времени дренажа второй направляющей камеры 46, таким образом, достигая относительно медленного закрытия впускного клапана 18. Это нужно, чтобы впускной клапан 18 оставался полностью открытым и чтобы не создавать помех во время рабочего режима, так как в этом случае давление колеблется с ударной частотой.

На фиг. 4А показан молотковый бур в конце фазы ускорения. Молотковый плунжер 20 в этот момент прибывает с максимальной скоростью, обычно, около 6 м/с. Что обеспечивает давление, например, немного ниже 8 МПа, гидравлическая площадь молоткового плунжера в качестве примера представлена здесь диаметром 130 мм, и весом молоткового плунжера 49 кг, приведенным здесь в качестве примера. Клапанную заглушку 23 поддерживают закрытой напротив седла отверстия молоткового плунжера, так как гидравлическая поверхность клапанной заглушки 23 в качестве примера имеет диаметр 95 мм, что немного больше, около 4%, чем кольцевая поверхность молоткового плунжера, показанного в разрезе В-В на фиг. 4С как 23 и 24, соответственно. В этот момент молотковый плунжер проходит около 75% полного хода, около 9 мм. Зазор между молотковым плунжером 20 и ударной поверхностью 24 бурового долота составляет около 3 мм, что показано в увеличенном детализированном виде С на фиг. 4Е.

Подвижный клапанный шток 49, имеющий стопорную пластину 50, приземляется на упорную поверхность неподвижной втулки 51 клапанного штока в корпусе 9 и останавливается чисто механически, резко останавливая клапанный шток 49 и, таким образом, клапанную заглушку 23, что показано детализированным видом А на фиг. 40, после чего клапанную заглушку 23 отделяют от седла 40 в молотковом плунжере 20, таким образом, открывая его. Подвижный узел 23, 49, 50 клапана показан в вертикальной проекции на фиг. 4В.

Кинетическая энергия импульса клапанной заглушки 23 из-за резкой остановки будет в малой степени удлинять относительно длинный и тонкий клапанный шток 49, таким образом, трансформируясь в относительно большую упругую силу, очень быстро ускоряющую клапан в обратном направлении (при отскоке). Небольшое расчетное удлинение клапанного штока 49, в качестве примера, составляющее около 0,8 мм, должно быть меньше степени расхода материала, который в данном случае представлен высокопрочной пружинной сталью. Масса клапанной заглушки 23 должна быть насколько это возможно маленькой, здесь, в качестве примера, заглушка выполнена из алюминия, что вместе с длиной, диаметром и свойствами материала клапанного штока 49 определяет собственную частоту узла клапана.

Для практического применения эта частота должна равняться минимум 8-10 частотам. Собственную частоту определяют по формуле

Масса и постоянная упругости имеют наибольшую важность. Собственная частота для показанной конструкции составляет около 1100-1200 Гц и поэтому применима для работы с частотой более 100 Гц.

Показанная конструкция имеет в этом примере скорость отскока, равную 93% ударной скорости.

На фиг. 5А показано положение и момент, когда молотковый плунжер 20 ударяет по ударной или упорной поверхности 24 в буровом долото 11. Клапанная заглушка 23 вместе со штоком 49 и стопорной пластиной 50 имеют полную возвратную скорость, смотри детализированный вид А на фиг. 5В, так что между клапанной заглушкой 23 и клапанным седлом 40 на молотковом плунжере 20 относительно быстро создается большое отверстие, позволяющее буровой текучей среде течь при относительно малом сопротивлении через продольный ствол 41 в молотковом плунжере 20, смотри детализированный вид В на фиг. 5С.

Кинетическая энергия импульса молоткового плунжера 20 частично трансформируется в упругую силу молоткового плунжера 20, так как плунжер в некоторой степени сжимается во время удара. Когда энергетическая волна от удара мигрирует через молотковый плунжер 20 к противоположному концу и назад, молотковый плунжер 20 ускоряется в обратном направлении. Расчетная обратная скорость на старте составляет около 3,2 м/с, около 53% ударной скорости, из-за того, что часть энергии была использована для смещения массы бурового долота 11, в то время как остальная энергия пошла на вдавливание инденторов в горную породу.

На фиг. 6А показан момент, когда молотковый плунжер 20 находится на полной обратной скорости. Клапанная заглушка 23 в этот момент времени почти вернулась в место остановки, при этом детализированным видом А на фиг. 6В показан шток 49, содержащий стопорную пластину 50, упирающуюся в верхнюю часть втулки 51 клапанного штока.

Детализированным видом А на фиг. 6А показано, что стопорная пластина 50 в проиллюстрированном варианте осуществления является, по существу, плоской и обращенной к магниту 58, расположенному на установочной пластине 29. Магнитная поверхность, обращенная к верхней поверхности пластины, также, по существу, плоская. Действие магнитного поля между магнитом 58 и стопорной пластиной 50 предотвращает отскок клапанной заглушки 23 и оставляет ее в таком положении до начала следующего цикла. Также возможен вариант, когда магнит составляет стопорную пластину 50, расположенную на клапанном штоке 49, или когда он является частью стопорной пластины 50, при этом установочная пластина 29 сама по себе выполнена из магнитного материала, имеющего способность притягивать стопорную пластину 50, и, таким образом, клапанную заглушку 23.

Детализированный вид В с фиг. 6А, представленный на фиг. 6D, показывает относительно большое отверстие между клапанной заглушкой 23 и клапанным седлом 40 в молотковом плунжере 20, обеспечивающее минимальное сопротивление потоку буровой текучей среды через это отверстие. Нижняя часть втулки 51 клапанного штока сформирована как кольцевая цилиндрическая ямка 53, показанная в детализированном виде С на фиг. 6С, для обеспечения торможения, когда стопорная пластина 50 достигает магнита 58 при отскоке узла 23, 49, 50 клапана. Верхняя часть клапанной заглушки 23 сформирована в виде кольцевого поршня 54, который с относительно узким зазором входит в кольцевую цилиндрическую ямку 53. При полном возвращении клапана в конец заключенный объем текучей среды выводят контролируемым образом через радиальный зазор между кольцевым поршнем 54 и кольцевым цилиндром 53, дополнительно к выпускному отверстию 55. Управляемый выпуск текучей среды выполняет функцию демпфирующей силы и останавливает возвращенный клапан таким образом, что тот не отскакивает. Такой же тип демпфирующего устройства представлен на молотковом плунжере 20. В детализированном виде В на фиг. 6D показан кольцевой поршень 56 наверху молоткового плунжера 20, в дополнение к кольцевой цилиндрической канавке 57 в нижней части клапанного корпуса 9.

На фиг. 7А показан последний этап возвращения молоткового плунжера 20. В конце обратного хода демпфирование осуществляют контролируемым образом до полной остановки, в то же время клапанное седло 40 встречается с клапанной заглушкой 23, показанной в детализированном виде А на фиг. 7С. В детализированном виде В на фиг. 7В проиллюстрировано, как заключенный или захваченный объем жидкости в кольцевой цилиндрической ямке 57 выводят через радиальный зазор между кольцевым поршнем 56 и дренажным отверстием 60.

Зазор между клапанным седлом 40 и клапанной заглушкой 23 не должен полностью исчезнуть для того, чтобы накопить давление и запустить новый цикл. Расчеты показывают, что при отверстии в 0,5 мм, падение давления приблизительно равно рабочему давлению. Это приводит к тому, что давление на контактную поверхность между клапанной заглушкой 23 и седлом 40 становится небольшим, увеличивая срок службы деталей.

На фиг. 8 показаны кривые, иллюстрирующие рабочий цикл молоткового плунжера 20 и клапана. Кривая А показывает скоростной цикл, а кривая В - цикл положения. Для обоих кривых горизонтальная ось является временной осью, поделенной на микросекунды.

Вертикальная ось для кривой А показывает скорость в м/с, направление хода от бурового долота 11 обозначено + верхняя часть, и - нижняя часть для обратной скорости.

Вертикальная ось кривой В показывает расстояние в мм от начального положения. Участок кривой 61 показывает фазу ускорения, где точка 62 является моментом, когда клапан останавливают и возвращают в исходное положение. Точка 63 представляет удар молоткового плунжера 20 в буровое долото 11.

Участок кривой 64 показывает смещение бурового долота 11 за счет продвижения в горную породу, 65 - ускорение отскока, 66 - обратная скорость без демпфирования, и 67 - скорость возвращения с демпфированием. Участок кривой 68 - ускорение отскока для клапана, 69 - скорость возвращения клапана без демпфирования, а 70 - фаза демпфирования при возвращении клапана.

Представленный магнит 58 имеет большое значение для безопасного удержания узла 23, 49, 50 клапана в начальном положении до возвращения молоткового плунжера 20. Узел клапана в этот период времени необходимо поддерживать в покое. На нижней кривой В на фиг. 8, что показано около 6-11 на временной оси (6000-11000 миллисекунд).

На фиг. 9А показана кривая 71, иллюстрирующая крутую кривую зависимости падения давления и изменения просвета между клапанной заглушкой 23 и седлом 40 в молотковом плунжере при закрытии клапана. Эта ситуация показана на фиг. 9В. Горизонтальная ось показывает зазор в мм, а вертикальная ось изображает падение давления в барах при номинальной скорости нагнетаемой буровой текучей среды, которая в показанном примере равна 12,5 л/сек. Как видно, зазор при закрытии необходимо поддерживать меньше 1,5 мм до достижения существенного сопротивления давления.

Далее будет раскрыт способ работы ударного молотка со ссылками на фиг. 3, 4, 5, 6 и 7. Приведенные заданные размеры не ограничены, их следует расценивать как примеры, облегчающие понимание основной идеи. Вначале клапан 18 находится в рабочем состоянии, как упоминалось ранее, и уплотняет отверстие 12, клапанная заглушка 33 плотно прилегает к седлу 34, см. фиг. 3F. Когда работает ударный молоток, клапан 18 больше не закрывает проход и остается открытым, как показано на фиг. 3G.

Первая фаза показана на фиг. 3А. Молотковый плунжер 20 находится на максимальном расстоянии от дна 24 бурового долота 11, которое находится в порядке значения 12 мм. В то же время клапанная заглушка 23 подвешена магнитом 58 через клапанный шток 49 и стопорную пластину 50. В дополнение, клапанная заглушка 23 плотно прилегает к седлу 40, обеспеченному изнутри в верхней части молоткового плунжера 20, что показано на фиг. 4А. Когда клапанная заглушка 23 плотно прилегает к седлу 40, подаваемый через канал 12 гидравлическая текучая среда будет действовать на клапанную заглушку 23 и верхнюю кольцевую поверхность молоткового плунжера 20, смотри фиг. 3D, вместе создавая гидравлическую поверхность, действующую вниз направленной силой. Таким образом, инициируется движение вниз, что также проиллюстрировано номером позиции 61 на фиг. 8. На фиг. 4А показано такое направленное движение вниз, при этом молотковый плунжер 20 достигает дна 24 в буровом долото 11, как показано в настоящем примере, остается около 3 мм. Как показано в графических материалах, стопорную пластину 50 отделяют от магнита 58 и останавливают напротив верхней части втулки 51 клапанного штока. Это означает, что, так как молотковый плунжер 20 имеет небольшой ход для перемещения, около 3 мм, до того, как он достигнет дна 24, клапанная заглушка 23 поднимется с седла 40 и обеспечит отверстие для текучей среды.

В этот момент реализуется существо настоящей конструкции. Благодаря моменту инерции клапанной заглушки 23 вместе с тем, что обеспечивают длинный и тонкий клапанный шток 49, заглушка 23 останется дальше, около 0,8 мм, до возвращения клапанной заглушки 23 отскоком, благодаря удлинению длинного и тонкого клапанного штока 49. Молотковый плунжер 20 продолжает двигаться вниз до тех пор, пока с силой не ударится о поверхность 24 дна в буровом долото 11, что показано на фиг. 5А, т.е. молоток ударит по горной породе. Отскок возвращает клапанную заглушку 23 вверх и обеспечивает большее отверстие в клапанном седле 40. Как показано на фиг. 6А, клапанная заглушка 23, клапанный шток 49 и стопорная пластина 50 перемещаются дальше вверх и, последовательно, так далеко, что стопорная пластина 50 возвращается к магниту 58, что показано на фиг. 7А. Для предотвращения удара между стопорной пластиной 50 и магнитом 58, в дополнение к вибрациям, движение при отскоке назад замедляют, когда клапанная заглушка 23 достигает нижнего конца втулки 51 клапанного штока, смотри фиг. 6D и 6С.

Аналогично происходит с молотковым плунжером 20. Как показано на фиг. 6А, отскок молоткового плунжера 20 перемещает плунжер 20 обратно вверх, что проиллюстрировано дистанцией между дном 24 в буровом долото и молотковым плунжером 20. На фиг. 7А показан молотковый плунжер 20, полностью возвращенный в исходное положение и начало нового цикла.

Понятно, что механическая энергия, накапливаемая при ударе, используется для возврата, т.е. энергия отскока. Энергия отскока может быть определена как:

k умноженное на x, где k - постоянная упругости, а x - длина.

k зависит от пропорций объекта, его толщины и длины, x - является сжатой длиной молоткового плунжера и длиной удлиненного штока.

Время реакции не зависит от длины. Длинный плунжер будет отскакивать медленнее, чем короткий, но на более короткое расстояние. Отскок происходит, когда энергия вибраций или колебаний проникает через объект от удара к противоположной стороне и назад, т.е. скорость звука материала умножается на длину, умноженную на 2. Это означает, что 2L, разделенные на 5172 м/с. Для плунжера это составит около 200 микросекунд, а для клапана - немного больше половины этого значения. А именно, как показано здесь, клапанный шток 49 короче молоткового плунжера 20, что означает более быструю реакцию.

Также понятно, что x не зависит от накапливаемой силы, импульса массы и резкости остановки. Диаметр и длина клапанного штока 49 определены тем, что шток будет существенно удлинен для обеспечения дополнительной возвратной энергии, в то же время материал не должен быть перенапряжен. На практике используют около половины ограниченного выхода, так как срок службы в этом случае продлевается.

Вероятно, для предотвращения появления разрывов и трещин необходимо осуществлять тонкую полировку. Например, поверхность может быть подвергнута, так называемому, дробеструйному упрочнению, т.е. шаровой бомбардировке или пескоструйной обработке, которые используют для усталых частей с высоким износом в оборонной промышленности или самолетостроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧАСТОТНЫЙ БУРИЛЬНЫЙ МОЛОТОК С ГИДРАВЛИЧЕСКИМ ПРИВОДОМ, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ УДАРНОГО БУРЕНИЯ ТВЕРДЫХ ПОРОД | 2012 |

|

RU2607843C2 |

| БУРИЛЬНЫЙ МОЛОТОК С МЕХАНИЗМОМ ДЛЯ ПРЕДОТВРАЩЕНИЯ САМОПРОИЗВОЛЬНЫХ УДАРОВ МОЛОТКА | 2003 |

|

RU2258125C2 |

| Снаряд для ударно-вращательного бурения | 1970 |

|

SU446616A1 |

| ПНЕВМАТИЧЕСКИЙ УДАРНЫЙ МЕХАНИЗМ | 2013 |

|

RU2540368C1 |

| СПОСОБ УПРАВЛЯЕМОГО БУРЕНИЯ ПРИ ПОМОЩИ БУРИЛЬНОГО МОЛОТКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2223171C2 |

| СИСТЕМА БУРЕНИЯ C НЕСКОЛЬКИМИ ТЕКУЧИМИ СРЕДАМИ | 2016 |

|

RU2698341C2 |

| ОСЦИЛЛЯТОР ДЛЯ БУРИЛЬНОЙ КОЛОННЫ | 2014 |

|

RU2565316C1 |

| УДАРНЫЙ ПЕРФОРАТОР | 1925 |

|

SU23949A1 |

| Гидроударная буровая машина | 1973 |

|

SU697677A1 |

| БУРИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2524725C2 |

Изобретение относится к области бурения, а именно к гидравлическому устройству ударного действия. Высокочастотный ударный молоток, приводимый в действие давлением текучей среды, содержит корпус (8, 9 10), на одном конце которого находится буровое долото (11), предназначенное для воздействия непосредственно на твердую породу, данный ударный молоток дополнительно содержит молотковый плунжер (20), выполненный с возможностью подвижного вхождения в указанный корпус (8, 9 10) и воздействия на буровое долото (11). Молотковый плунжер (20) имеет продольный канал (41), имеющий заданную пропускную способность и возможность закрытия в направлении выше по потоку посредством клапанной заглушки (23), следующей за молотковым плунжером (20) во время его перемещения до механической остановки заглушки, данная клапанная заглушка (23) выполнена с возможностью управления ей посредством связанного с ней клапанного штока, принимаемого с возможностью скольжения во втулке клапанного штока, который содержит стопорные средства (50), выполненные с возможностью останавливать клапанную заглушку (23) и сразу же возвращать заглушку (23) на заданное процентное отношение от полной длины хода молоткового плунжера (20) и отделять клапанную заглушку (23) от уплотнения гнезда на молотковом плунжере (20), чтобы открыть указанный канал и обеспечить свободное течение буровой текучей среды через канал, чтобы молотковый плунжер (20) имел возможность отскока из-за небольшого противодействия. Стопорные средства (50) содержат магнит (58), выполненный с возможностью взаимодействия с клапанным штоком для обеспечения возможности удерживать клапанный шток и, таким образом, клапанную заглушку (23) при заданных условиях. Обеспечивается повышение ударной частоты и эффективности устройства. 10 з.п. ф-лы, 32 ил.

1. Высокочастотный ударный молоток, приводимый в действие давлением текучей среды, предназначенный для бурения твердых пород, содержащий корпус (8, 9 10), на одном конце которого находится буровое долото (11), предназначенное для воздействия непосредственно на твердую породу, данный ударный молоток дополнительно содержит молотковый плунжер (20), выполненный с возможностью подвижного вхождения в указанный корпус (8, 9 10) и воздействия на буровое долото (11), при этом молотковый плунжер (20) имеет продольный канал (41), имеющий заданную пропускную способность и возможность закрытия в направлении выше по потоку посредством клапанной заглушки (23), следующей за молотковым плунжером (20) во время его перемещения до механической остановки заглушки, данная клапанная заглушка (23) выполнена с возможностью управления ей посредством связанного с ней клапанного штока (49), принимаемого с возможностью скольжения во втулке (51) клапанного штока, который содержит стопорные средства (50, 51), выполненные с возможностью останавливать клапанную заглушку (23) и сразу же возвращать заглушку (23) на заданное процентное отношение от полной длины хода молоткового плунжера (20) и отделять клапанную заглушку (23) от уплотнения (40) гнезда на молотковом плунжере (20), чтобы открыть указанный канал (41) и обеспечить свободное течение буровой текучей среды через канал (41), чтобы молотковый плунжер (20) имел возможность отскока из-за небольшого противодействия, отличающийся тем, что стопорные средства (50, 51) содержат магнит (58), выполненный с возможностью взаимодействия с клапанным штоком (49) для обеспечения возможности удерживать клапанный шток (49) и, таким образом, клапанную заглушку (23) при заданных условиях.

2. Ударный молоток по п. 1, отличающийся тем, что стопорные средства (50, 51) содержат стопорную пластину (50) на верхнем по потоку конце клапанного штока (49) и взаимодействующую внутреннюю стопорную поверхность во втулке (51) клапанного штока.

3. Ударный молоток по п. 1 или 2, отличающийся тем, что магнит (58) находится на расположенной выше по потоку установочной пластине (29).

4. Ударный молоток по п. 1 или 2, отличающийся тем, что магнит (58) составляет или является частью указанной стопорной пластины (50) на клапанном штоке (49), при этом указанная установочная пластина (29) является магнитной.

5. Ударный молоток по п. 1 или 2, отличающийся тем, что заданное процентное отношение от полной длины хода ударного плунжера (20) составляет величину порядка 75%.

6. Ударный молоток по п. 1 или 2, отличающийся тем, что возвращение клапанной заглушки (23) обеспечено собственными упругими свойствами клапанного штока (49).

7. Ударный молоток по п. 1 или 2, отличающийся тем, что молоток дополнительно снабжен узлом (18) впускного клапана, который не будет открыт для работы молоткового плунжера (20) до тех пор, пока давление не достигнет, приблизительно, 95% от полного рабочего давления, указанный узел (18) впускного клапана предназначен для закрытия основного ствола (12), при этом боковой ствол (27) внутри корпуса молотка обеспечивает подъем давления в кольцевом пространстве (35) между молотковым плунжером (20) и корпусом (10), поднимая молотковый плунжер (20) до уплотнительного контакта с клапанной заглушкой (23).

8. Ударный молоток по п. 7, отличающийся тем, что молотковый плунжер (20) и узел (18) клапана выполнены с возможностью возвращения посредством отскока, при этом и молотковый плунжер (20), и узел (18) клапана оснащены гидравлическим демпфированием, управляющим демпфированием обратного хода до остановки.

9. Ударный молоток по п. 8, отличающийся тем, что гидравлическое демпфирование происходит благодаря кольцевому поршню (54), который введен с усилием в соответствующий кольцевой цилиндр (53), имеющий регулируемые зазоры, и, таким образом, имеет возможность ограничивать или запирать выход захваченной текучей среды.

10. Ударный молоток по любому из пп. 1, 2, 8, 9, отличающийся тем, что вверху втулки (51) клапанного штока расположено отверстие (52) с возможностью вхождения в него стопорной пластины (50) клапанного штока (49), при этом

радиальные части стопорной пластины (50) будут плотно прижаты к внутренней стороне отверстия (52) с радиальным зазором.

11. Ударный молоток по любому из пп. 1, 2, 8, 9, отличающийся тем, что корпус (1) ударного молотка разделен на корпус (8) впускного клапана, корпус (9) клапана и корпус (10) молотка.

| US 4660658 A1, 28.04.1987 | |||

| ГИДРОУДАРНИК ДВОЙНОГО ДЕЙСТВИЯ | 0 |

|

SU231464A1 |

| Гидроударник | 1989 |

|

SU1760067A1 |

| Гидроударник | 1990 |

|

SU1810456A1 |

| US 3327790 A1, 27.06.1967 | |||

| US 6164393 A1, 26.12.2000 | |||

| EP 978625 A3, 09.02.2000. | |||

Авторы

Даты

2018-05-23—Публикация

2014-02-18—Подача