Настоящее изобретение относится к высокочастотному ударному молотку с гидравлическим приводом, предназначенному для бурения твердых пород, содержащему корпус, один конец которого снабжен буровой головкой, предназначенной для воздействия непосредственно на твердую породу, кроме того, ударный молоток содержит поршень молотка, установленный с возможностью перемещения в указанном корпусе и воздействующий на буровую головку, причем поршень молотка имеет продольно проходящий канал с заданной пропускной способностью, который выполнен с возможностью закрытия в восходящем направлении посредством заглушки клапана, частично следующей за поршнем молотка во время его хода.

Ударные молотки с гидравлическим приводом, предназначенные для бурения скальных пород, находятся в коммерческой эксплуатации более 30 лет. Их используют вместе с соединяемыми бурильными штангами, при этом глубина бурения ограничивается тем обстоятельством, что ударная энергия гаснет, проходя через соединения, вдобавок к тому, что вес бурильной штанги становится слишком тяжелым, так что в итоге лишь небольшое количество энергии достигает буровой головки.

Забойные бурильные молотки, т.е. бурильные молотки, установленные непосредственно над буровой головкой, намного более эффективны, их применяют в значительной степени для бурения скважин глубиной 2-300 метров. Они приводятся в действие посредством сжатого воздуха и характеризуются давлением до приблизительно 22 бар, что ограничивает глубину бурения приблизительно до 20 метров, если в скважину проникает вода. К настоящему времени уже более 10 лет коммерчески применимы гидравлические бурильные молотки, приводимые в действие водой высокого давления, однако существует ограничение по размерам, это значит, что диаметр отверстия доходит до примерно 130 мм. Вдобавок, они известны ограниченным сроком службы и чувствительностью к примесям в воде. Их применяют в значительной степени в горной промышленности, благодаря эффективности бурения и вертикальности буровых скважин. В ограниченной степени их применяют для бурения вертикальных скважин глубиной до 1000-1500 метров, без какого-либо управления направлением.

Требуется изготавливать забойные бурильные молотки с гидравлическим приводом, которые можно применять совместно с направляющим оборудованием, имеющие высокую эффективность, в которых в качестве буровой текучей среды может использоваться вода, а также может использоваться буровая текучая среда на водной основе с добавками, и которые имеют экономически выгодный срок службы. Это предполагает широкое применение как в области глубоководного бурения для получения геотермальной энергии, так и для доступа к труднодоступным нефтяным и газовым источникам. В ударном бурении используют бурильные головки со вставленными твердосплавными зубцами, так называемыми «инденторами». Их выполняют из карбида вольфрама, обычно они имеют диаметр от 8 до 14 мм и сферическое или коническое окончание. В идеале, каждый индентор должен ударять с оптимальной ударной энергией в зависимости от твердости и компрессионной прочности скальной породы так, чтобы образовать небольшую лунку или ямку в скальной породе. Буровую головку вращают таким образом, чтобы следующий удар, в идеале, образовал новую лунку, имеющую соединение с предыдущей. Диаметр и геометрия бурения определяют количество инденторов.

Оптимальная ударная энергия определяется прочностью на сжатие скальной породы, бурению могут подвергаться скальные породы, имеющие прочность на сжатие более 300 МПа. Потребление ударной энергии выше оптимального значения представляется потерей энергии, так как она не используется на разрушение скальной породы, а лишь распространяется в виде энергетических волн. Слишком маленькая ударная энергия вообще не образует лунки. Когда известна ударная энергия, приходящаяся на индентор, и определено количество инденторов, тогда на буровую головку подается оптимальная ударная энергия. Тяга, или скорость бурения, (скорость проходки при бурении) может быть увеличена путем увеличения частоты ударов.

Количество нагнетаемой буровой текучей среды определяется минимальной необходимой скоростью отвода (скоростью восходящего потока) в кольцевом пространстве между буровой штангой и стенкой ствола скважины. Она должна составлять, по меньшей мере, более 1 м/с, предпочтительно - 2 м/с, чтобы выбуренный материал, буровой шлам, транспортировался на поверхность. Чем более твердая и хрупкая скальная порода, и выше обеспечиваемая ударная частота, тем более мелкий буровой шлам можно получить, и может быть принята более медленная скорость отвода. Твердая скальная порода и высокая частота будут образовывать буровой шлам в виде пыли или мелкого песка.

Гидравлическое воздействие, прикладываемое к бурильному молотку, определяется перепадом давления, умноженным на количество перекачиваемого материала в единицу времени.

Данное воздействие обеспечивает ударная энергия за один удар, умноженная на частоту. Если рассмотреть воображаемый пример, в котором бурение осуществляют в гранитной породе с прочностью на сжатие 260 МПа, диаметр буровой скважины составляет 190 мм, подача воды с поверхности составляет 750 л/мин (12,5 л/с), то рассчитанное значение оптимальной ударной энергии составляет, приблизительно, 900 Дж.

На основании известных данных для аналогичных буровых скважин, но с меньшими диаметрами, можно ожидать скорость проходки при бурении 22 м/ч (метров в час) при ударной частоте 60 Гц. При увеличении ударной частоты до 95 Гц, скорость проходки при бурении соответственно составит 35 м/ч. Требуемое суммарное воздействие на буровую головку тогда составит: 0,9 кДж × 95=86 кВт. Мы подразумеваем, что конструкция настоящего молотка имеет механико-гидравлический КПД 0,89, который обеспечивает необходимый перепад давления 7,7 МПа на молотке.

Этот бурильный молоток тогда будет бурить на 60% быстрее, и потреблять энергии на 60% меньше, чем известные доступные приводимые в действие водой ударные молотки.

Это достигается благодаря ударному молотку такого типа, как раскрыто во вводной части, отличающемуся тем, что заглушкой клапана управляют посредством связанного с ней штока клапана, выполненного с возможностью скольжения во втулке штока клапана, при этом указанный шток клапана содержит стопорные средства, способные остановить заглушку клапана на уровне, составляющем заданный процент от полной длины хода поршня молотка, и позволяет отделить заглушку клапана от уплотняющего седла на поршне молотка, указанный канал, таким образом, открывается и позволяет канальной текучей среде протекать через данный канал.

Предпочтительно, стопорные средства содержат стопорную тарелку на верхнем по потоку конце штока клапана и взаимодействующую внутреннюю стопорную поверхность во втулке штока клапана.

В одном варианте осуществления заданный процент от длины хода поршня клапана может составлять величину порядка 75%.

Удобно, что заглушку клапана возвращают свойства пружины натяжения, присущие штоку клапана, который является длинным и тонким.

Предпочтительно, ударный молоток дополнительно содержит впускной клапанный узел, который не открывается для действия поршня молотка до тех пор, пока давление не достигнет значения, составляющего приблизительно 95% от полного рабочего давления, причем указанный впускной клапанный узел выполнен с возможностью закрытия основного прохода, при этом боковой проход внутри корпуса молотка создает избыточное давление в кольцевом пространстве между поршнем молотка и корпусом, поднимая поршень молотка так, чтобы он плотно прилегал к заглушке клапана.

Удобно, что поршень молотка и клапанный узел могут быть возвращены отскоком, при этом и поршень молотка, и клапанный узел имеют гидравлическое демпфирование, управляющее замедлением обратного хода до остановки. Удобно, что гидравлическое демпфирование имеет место благодаря кольцевому поршню, который вдавливается в соответствующий кольцевой цилиндр с регулируемыми зазорами, и тем самым ограничивает или подавляет выход захваченной текучей среды.

Кроме того, на верху втулки штока клапана может быть расположено отверстие, в которое способна войти стопорная тарелка штока клапана, радиальная часть которой может плотно прижиматься к внутренней стороне отверстия с относительно узким радиальным зазором.

Кроме того, в кольцевой канавке под отверстием может быть расположен кольцевой подпорный клапан, выполненный с возможностью открытия и повторного наполнения текучей средой через каналы втулки штока клапана.

Корпус ударного молотка может быть разделен на корпус впускного клапана, корпус клапана и корпус молотка.

Конструкция бурильного молотка согласно настоящему изобретению относится к типу, называемому «молоток прямого действия», т.е. поршень молотка имеет расположенный на нем закрывающий клапан, который в закрытом положении позволяет давлению продвигать поршень вперед, а в открытом положении позволяет поршню клапана подвергаться отскоку. Предыдущий вариант гидравлического молотка имеет клапанную систему, которая посредством давления продвигает поршень молотка в обоих направлениях. Это обеспечивает невысокую эффективность, но более точное управление поршнем.

Ключ к хорошей эффективности и высокой ударной частоте заключается в конструкции клапана. Клапан должен работать с высокой частотой и иметь хорошие характеристики сквозного потока в открытом положении.

С большим преимуществом конструкция бурильного молотка также может быть применена в качестве поверхностно устанавливаемого гидравлического молотка для бурения с бурильными штангами, однако его применяют как забойный бурильный молоток, что будет подробно раскрыто в настоящем документе.

Другие объекты, отличительные признаки и преимущества будут понятны из нижеследующего описания предпочтительных вариантов осуществления изобретения, приведенных с целью описания, и данных в контексте с прилагаемыми чертежами, где:

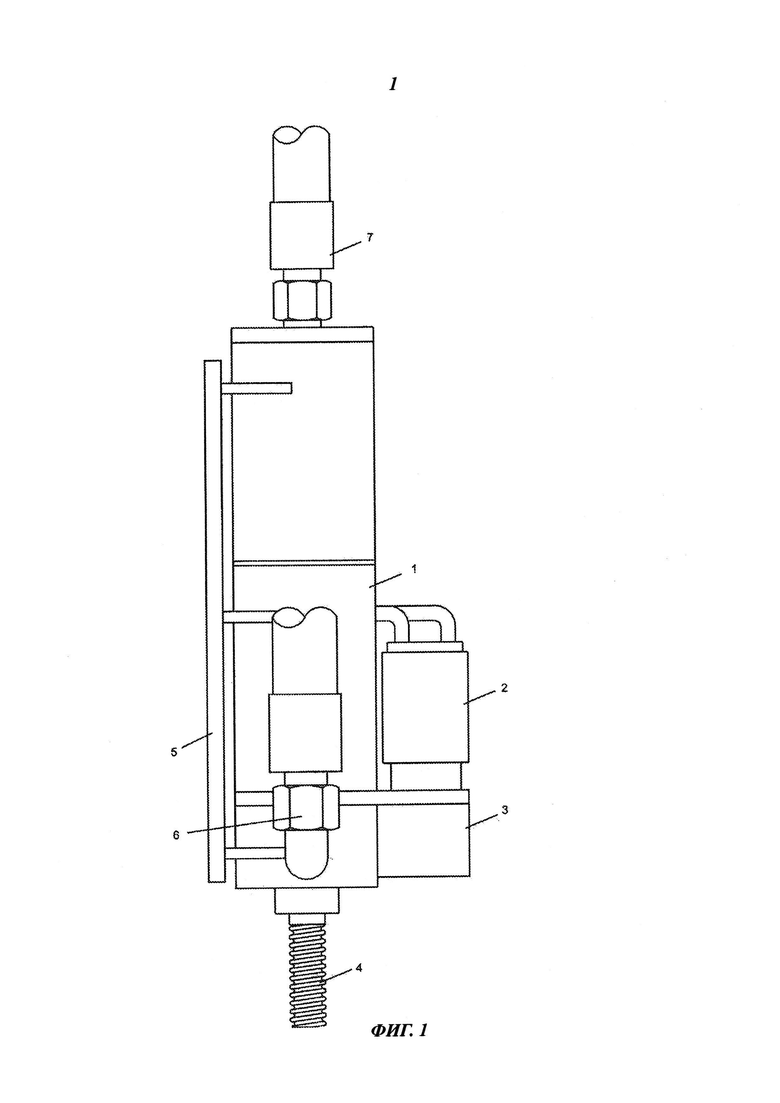

на фиг. 1 схематично показан вид типового гидравлического бурильного молотка согласно изобретению,

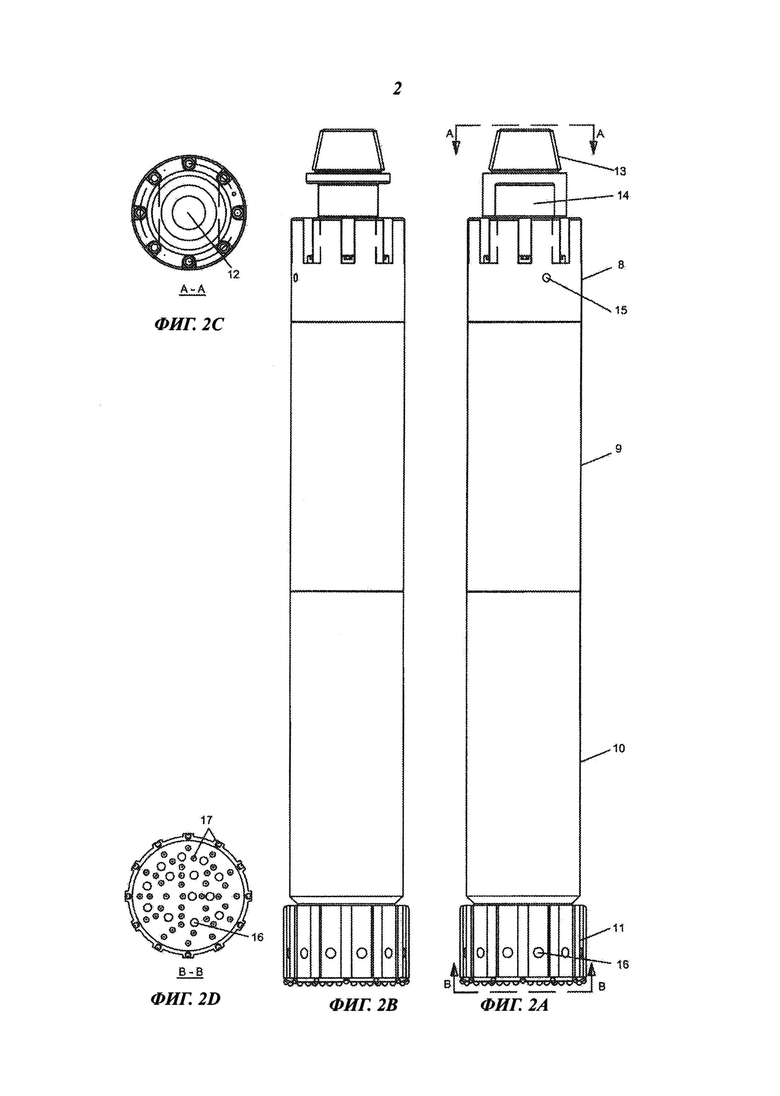

на фиг. 2А показан вид сбоку забойного бурильного молотка с буровой головкой,

на фиг. 2В показан бурильный молоток с фиг. 2А, повернутый на 90°,

на фиг. 2С показан вид в направлении стрелок А-А на фиг. 2А,

на фиг. 2D показан вид в направлении стрелок В-В на фиг. 2А,

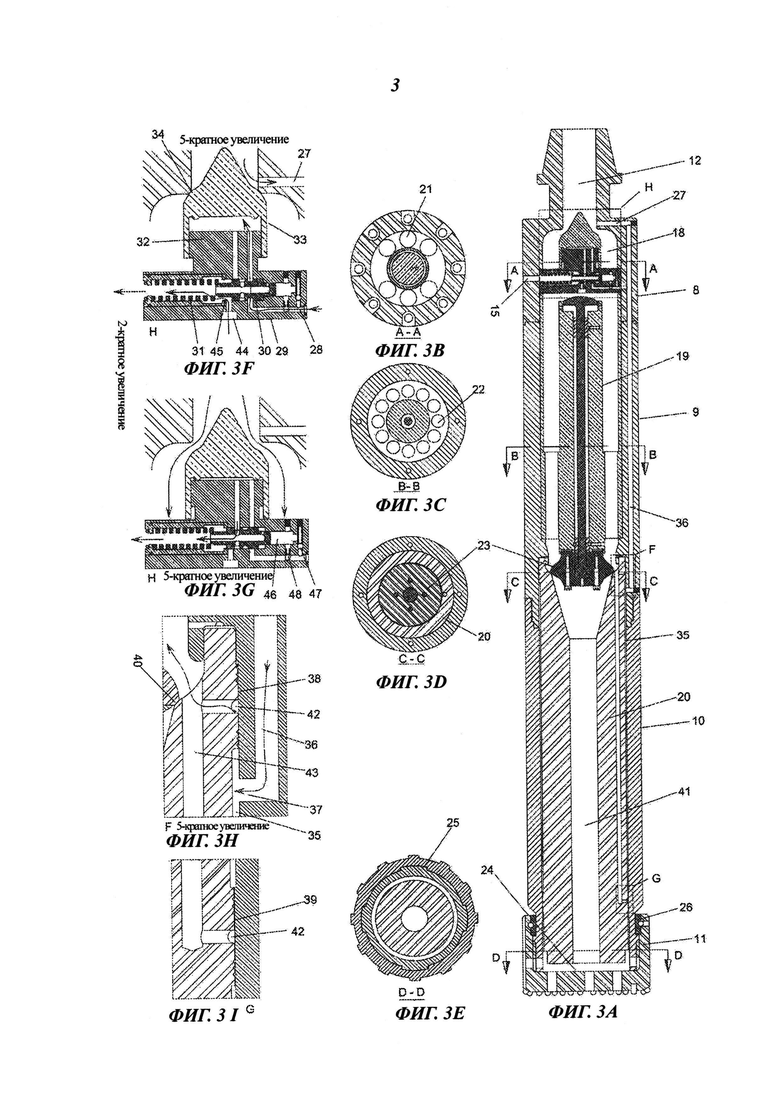

на фиг. 3А показан продольный разрез по линии А-А на фиг. 3А,

на фиг. 3С показан поперечный разрез по линии В-В на фиг. 3А,

на фиг. 3D показан поперечный разрез по линии С-С на фиг. 3А,

на фиг. 3Е показан поперечный разрез по линии D-D на фиг. 3А,

на фиг. 3F показан выделенный узел Н с фиг. 3А в двукратном увеличении,

на фиг. 3G показан выделенный узел Н с фиг. 3А в двукратном увеличении,

на фиг. 3Н показан выделенный узел F с фиг. 3А в пятикратном увеличении,

на фиг. 3I показан выделенный узел G с фиг. 3А в пятикратном увеличении,

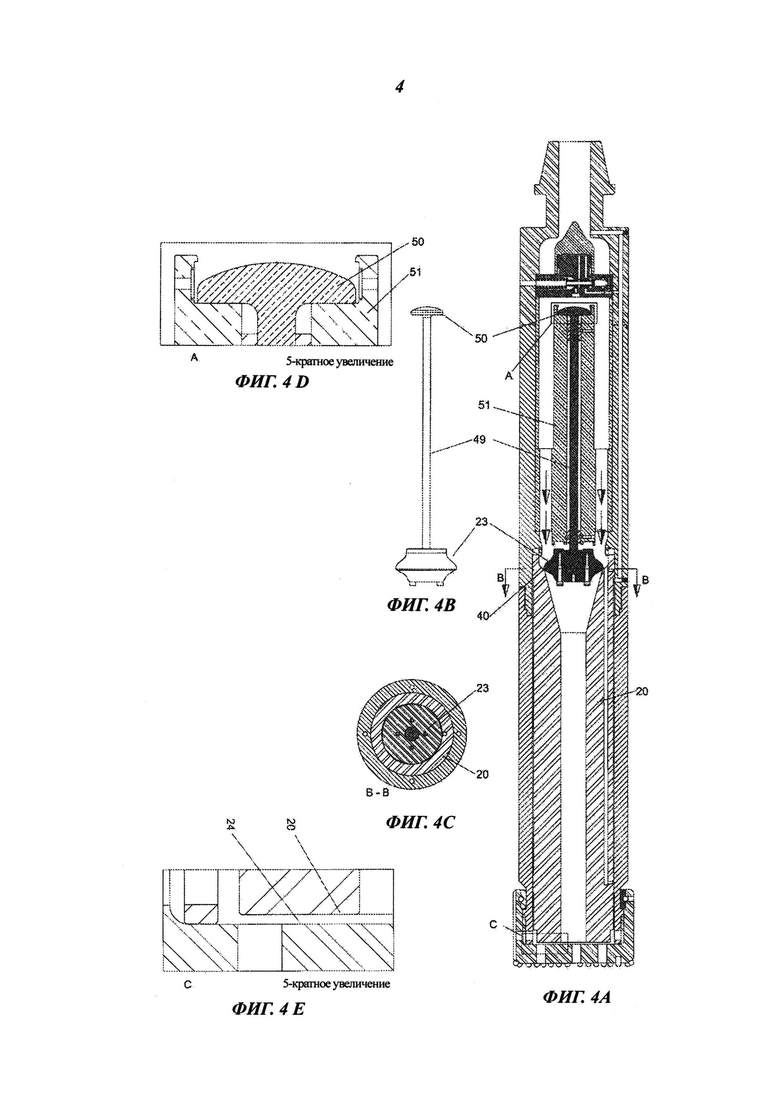

на фиг. 4А показано то, что соответствует изображенному на фиг. 3А, но в конце фазы ускорения,

на фиг. 4В показан вид сбоку клапанного устройства, показанного в разрезе на фиг. 4А,

на фиг. 4С показан поперечный разрез по линии В-В на фиг. 4А,

на фиг. 4D показан выделенный узел А с фиг. 4А в пятикратном увеличении,

на фиг. 4Е показан выделенный узел С с фиг. 4А в пятикратном увеличении,

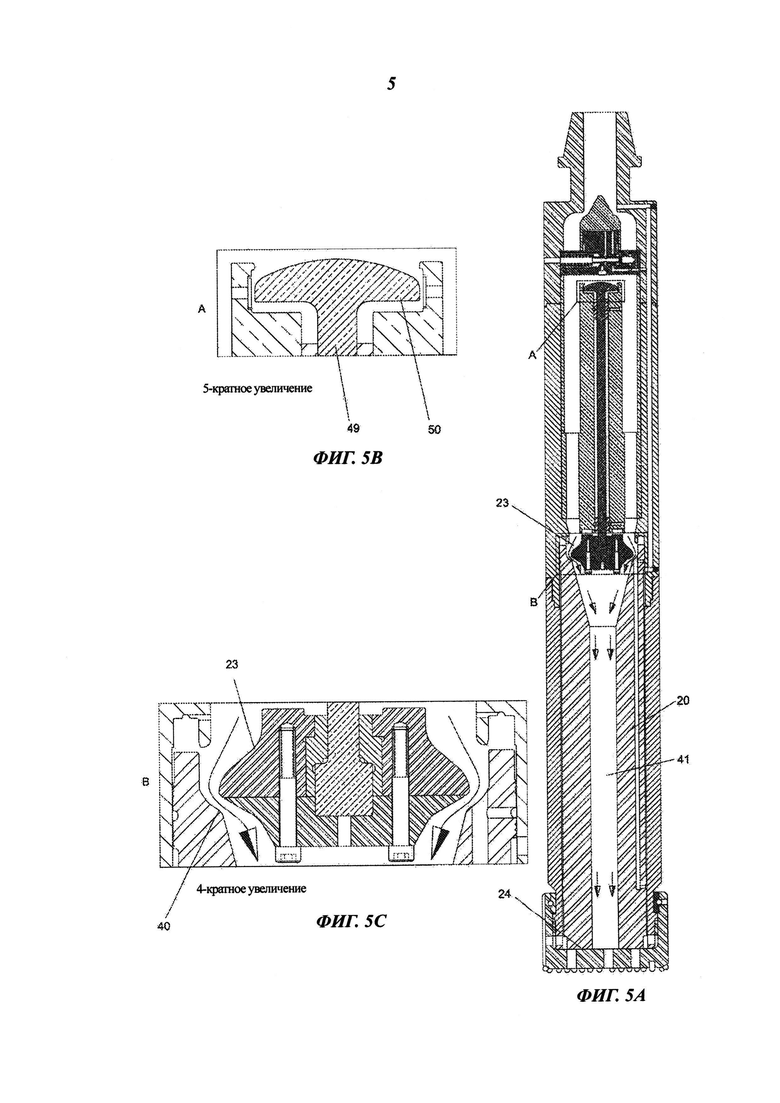

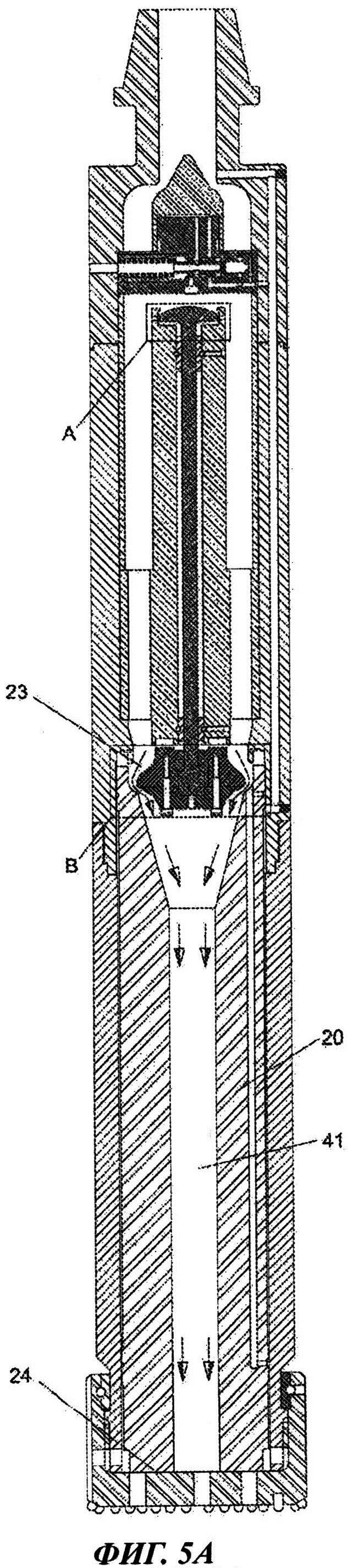

на фиг. 5А показано то, что соответствует изображенному на фиг. 3А и 4А, но в момент, когда поршень молотка ударяет по ударной поверхности буровой головкой,

на фиг. 5В показан выделенный узел А с фиг. 5А в пятикратном увеличении,

на фиг. 5С показан выделенный узел В с фиг. 5А в четырехкратном увеличении,

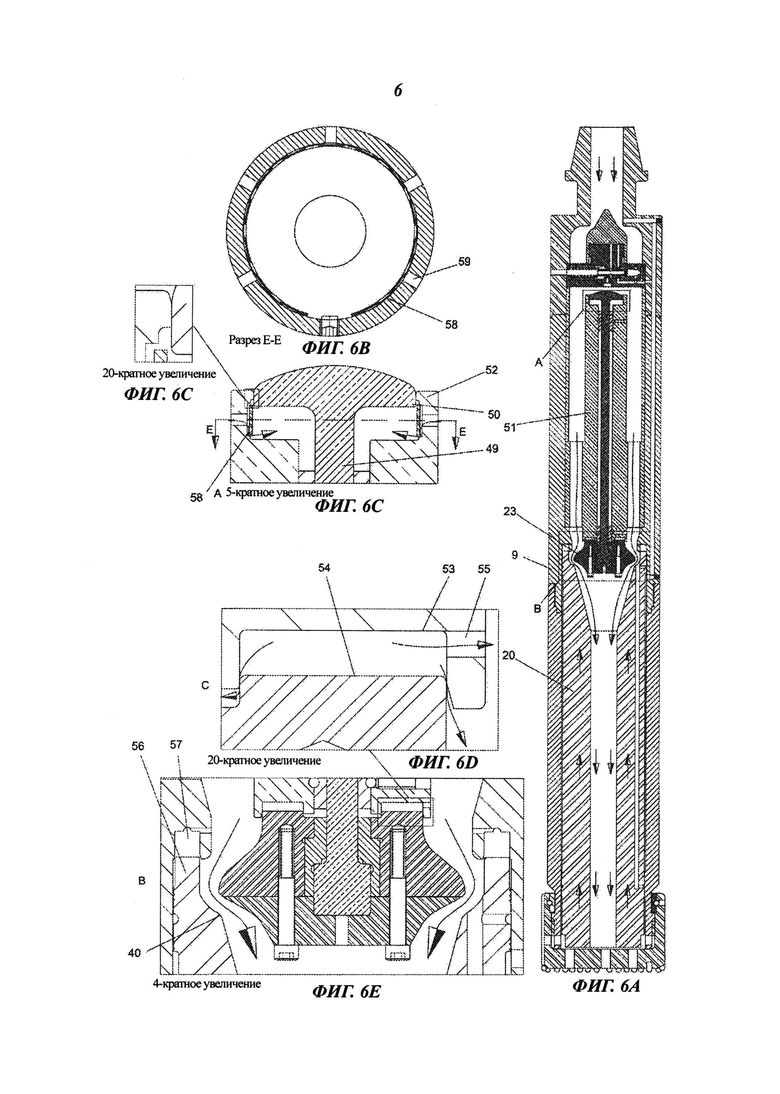

на фиг. 6А показано, соответственно, то же, что и на фиг. 3А, 4А и 5А, но в момент,

когда поршень молотка полностью вернулся назад,

на фиг. 6В показан разрез по линии Е-Е на фиг. 6С,

на фиг. 6С показан выделенный узел А с фиг. 6А в пятикратном увеличении,

на фиг. 6С' показан выделенный узел D с фиг. 6С в 20-кратном увеличении,

на фиг. 6D показан выделенный узел С с фиг. 6Е в 20-кратном увеличении,

на фиг. 6Е показан выделенный узел В с фиг. 6А в четырехкратном увеличении,

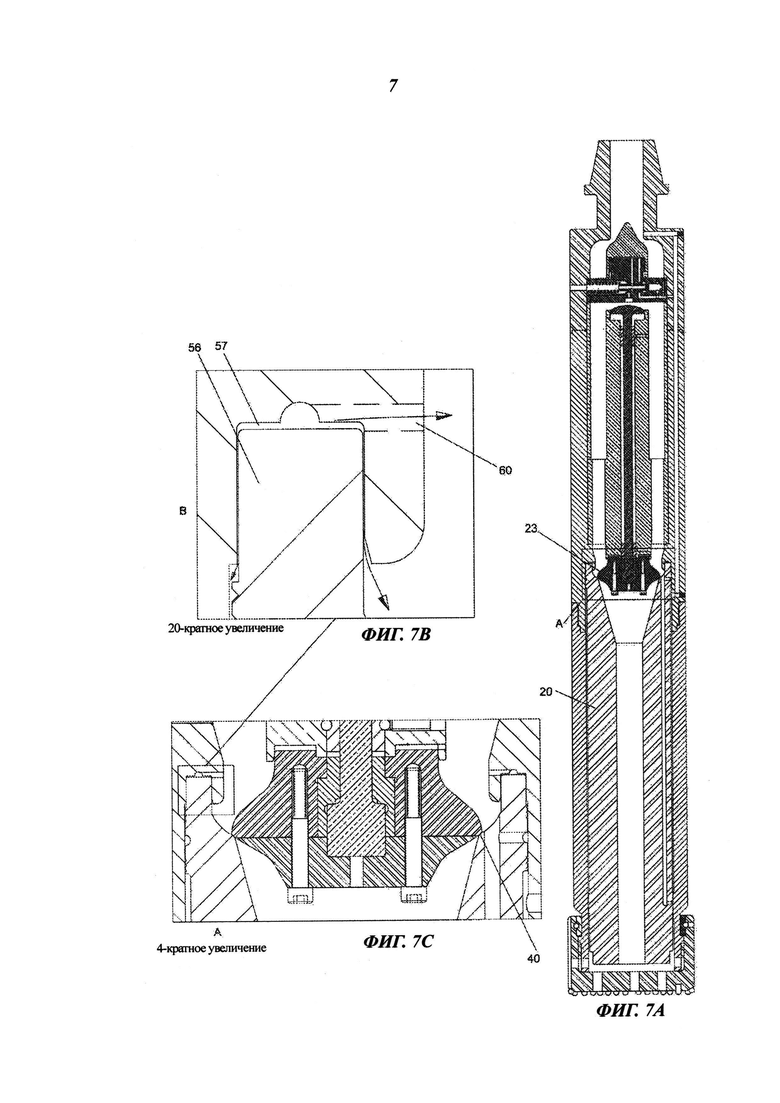

на фиг. 7А показано, соответственно, то же, что и на фиг. 3А, 4А, 5А и 6А, но в момент, когда поршень клапана находится в финальной части возвращения,

на фиг. 7В показан выделенный узел В с фиг. 7С в 20-кратном увеличении,

на фиг. 7С показан выделенный узел А с фиг. 7А в четырехкратном увеличении,

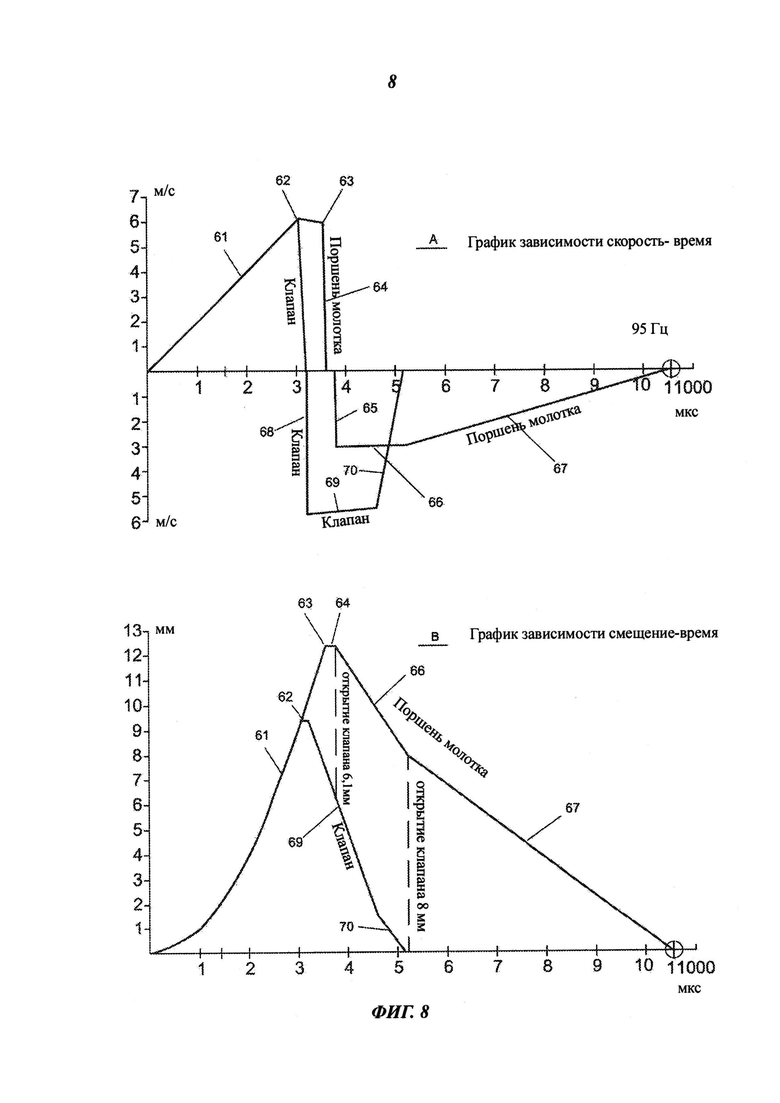

на фиг. 8 показаны графики, иллюстрирующие рабочий цикл поршня молотка и клапана,

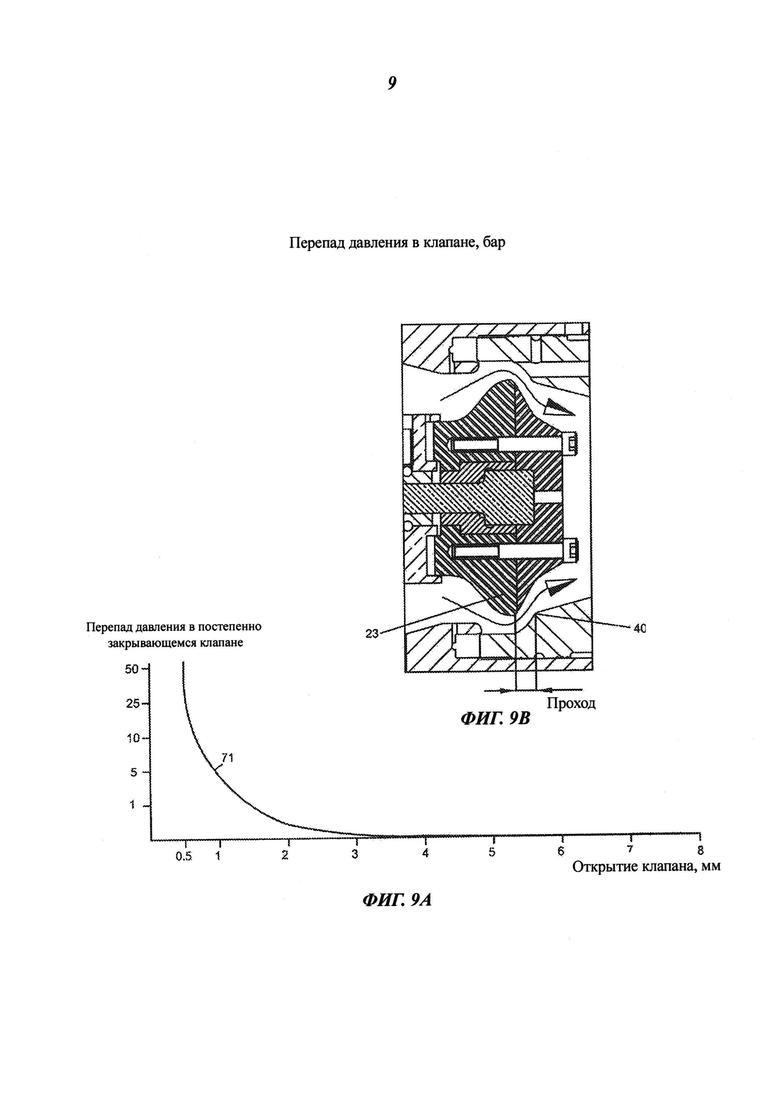

на фиг. 9А показана график, иллюстрирующий характеристику резкого закрытия клапана относительно перепада давления, и

на фиг. 9В изображен поток и перепад давления в постепенно закрывающемся клапане.

На фиг. 1 показан типовой гидравлический бурильный молоток, прикрепляемый на верху соединяемых бурильных штанг, в котором молотковый механизм расположен внутри корпуса 1, выполненного из нескольких корпусных секций, при этом роторный двигатель 2 вращает бурильную штангу через трансмиссию 3, вращая ось, имеющую резьбовую часть 4, подлежащую вкручиванию в бурильную штангу и буровую головку (не показано). Молотковый механизм обычно оборудован фиксирующей пластиной 5 для прикрепления к подающему устройству на буровой установке (не показано). Подача текучей среды гидравлического привода осуществляется через трубы и муфту 6 и гидравлически возвращается через трубы с муфтой 7. На фиг. 2А и 2В показан забойный бурильный молоток с буровой головкой. Они будут рассматриваться в нижеследующем описании. Представленный корпус 1 содержит первую корпусную секцию 8, которая далее будет раскрыта как впускной клапан, в то время как вторая корпусная секция 9 содержит клапан, третья корпусная секция 10 содержит поршень молотка, а номер позиции 11 обозначает буровую головку. Бурильную текучую среду нагнетают через отверстие или основной проход 12, а резьбовая часть 13 соединяет молоток с бурильной штангой (не показана). Плоская часть 14 предназначена для применения тарированного ключа при закручивании/выкручивании молотка и бурильной колонны. Дренажное отверстие 15 требуется для работы раскрытого ниже впускного клапана, выпускное отверстие 16 выполнено для возвращения обратно на поверхность бурильной текучей среды в кольцевом пространстве между стенкой буровой скважины и корпусом бурильного молотка (не показано).

Твердосплавные выступы 17 являются теми элементами, которые разрушают скальную породу, подлежащую бурению. На фиг. 2С показан вид в направлении стрелок А-А на фиг. 2А, а на фиг. 2D показан вид, наблюдаемый в направлении буровой головки 11 в направлении стрелок В-В на фиг. 2А.

На фиг. 3А показан продольный разрез бурильного молотка, где основными внутренними элементами являются: впускной клапанный узел 18, клапанный узел 19 и поршень 20 молотка. Буровая текучая среда нагнетается через вход 12, проходит впускной клапан 18 в открытом положении через каналы 21, показанные в сечении А-А на фиг. 3В, далее через каналы 22 в сечении В-В на фиг. 3С к заглушке 23 клапана, показанной в сечении С-С на фиг. 3D в закрытом положении относительно поршня 20 молотка, и доводит поршень до упора в нижнюю часть 24 буровой головки. В сечении D-D на фиг. 3Е показана продольно выходящая шлицевая часть 25 в бурильной головке 11 и самая нижняя часть корпуса 10 молотка, передающая крутящий момент в то время, как буровая головка 11 может аксиально перемещаться в пределах допускаемых зазоров, определенных запирающим кольцевым механизмом 26. Благодаря ударам поршня 20 молотка по буровой головке 11, только за счет его массы или веса она смещается вместе с проникновением твердосплавных зубцов 17 в скальную породу. Что позволяет получить ударную энергию, достаточную для разрушения скальной породы, и в то же время минимизирующую потери на смещение массы относительно легкой буровой головки 11.

Детализированный разрез на фиг. 3F, показывающий впускной клапан 18 в закрытом положении, взят из выделенного узла Н на фиг. 3А. Когда следует инициировать работу молотка, начинается нагнетание буровой текучей среды в проход 12. Боковой или ответвленный канал 27 через стенку корпуса 8 клапана имеет гидравлическое сообщение с направляющим каналом 28 в опорной пластина 29 впускного клапана 18. Опорная пластина 29 неподвижна в корпусе 8 клапана и содержит направляющий клапан 30, который удерживается в открытом положении посредством пружины 31. Буровая текучая среда свободно протекает к первой направляющей камере, расположенной над первым направляющим поршнем 32, диаметр и площадь которой больше площади входа 12. В ходе повышения давления, ограниченно подвижная заглушка 33 клапана будет вынуждена перейти в закрытое положение на седло 34 в корпусе 8. Под действием возрастающего давления на закрытый впускной клапан 18, в кольцевом пространстве 35 между корпусом 10 и поршнем 20 молотка нагнетается давление через боковой канал 27, который через продольно проходящие каналы 36 в корпусе 9 клапана питает вход 37, смотри детализированный вид F.

Детализированные разрезы на фиг. 3Н и фиг. 3I, взятые из F и G на фиг. 3А, показывают контакт поршня 20 молотка и внутренней стенки корпуса 9, 10 молотка. Диаметр поршня 38 несколько больше диаметра второго поршня 39. При использовании бурильного молотка для бурения вертикально вниз, поршень 20 молотка в ненагруженном состоянии, за счет гравитации, очевидно, будет сползать вниз к ударной или рабочей поверхности 24 в бурильной головке 11. В этих условиях между заглушкой 23 клапана и его седлом 40 (смотри детализированный вид F) будет существовать зазор в поршне 20 молотка. Соответственно, буровая текучая среда будет свободно протекать через клапан в заглушке 23, через канал 41 в поршне 20 молотка и каналы 16 (смотри фиг. 2А), и, следовательно, имеет место слишком маленькое повышение давления для приведения молотка в действие.

Конструкция, представленная на детализированном сечении на фиг. 3F, при закрытом впускном клапане 18 и давлении, нарастающем в кольцевом пространстве 35, поднимает поршень 20 молотка до прижатия к заглушке 23 клапана. Благодаря требуемому зазору между поверхностью поршня 38 и внутренней стенкой корпуса 9, буровая текучая среда вытекает наружу в пространство над заглушкой 23 клапана через смазочные каналы 42 и каналы 43, как показано стрелками на детализированном виде F. Чтобы этот вытекающий объем не вызвал повышение давления в пространстве над заглушкой 23 клапана, оно дренируется через канал 44 в опорной пластине 29 клапана и через отверстие 45, что обеспечивается направляющим клапаном 30 в этом положении, и далее наружу через дренажное отверстие 15. Когда давление поднимется до значения более 90% от рабочего давления, на которое рассчитан молоток, поршень входит во вторую направляющую камеру 46, пересилив закрывающее усилие пружины 31, а направляющий клапан 30 смещается таким образом, как проиллюстрировано на фиг. 3G.

Первая направляющая камера над направляющим поршнем 32 дренируется и впускной клапан 18 открывается. В то же время отверстие 45 закрыто, так что закрыт дренаж через канал 44, в результате чего в рабочем режиме через этот канал давление не теряется. Давление в камере над поршнем 20 молотка и закрытой заглушкой 23 клапана приводит к началу рабочего цикла с моментальным полным действием. Конструкция с подпорным клапаном 47 и патрубком 48 служит для уменьшения времени дренирования второй направляющей камеры 46, благодаря чему достигается относительно медленное закрытие впускного клапана 18. В результате этого получается, что впускной клапан 18 остается полностью открытым и не создает помех при рабочем режиме, так как давление тогда изменяется в зависимости от ударной частоты.

На фиг. 4А показан бурильный молоток в конце фазы ускорения. Поршень 20 молотка в этот момент достиг максимальной скорости, обычно составляющей около 6 м/с.Это является результатом применения доступного давления, которое здесь, в качестве примера, составляет менее 8 МПа, гидравлическая область поршня молотка здесь, в качестве примера, имеет диаметр 130 мм, а вес поршня молотка, также в качестве примера, составляет 49 кг. Заглушка 23 клапана продолжает закрывать отверстие седла поршня молотка, так как гидравлическая область заглушки 23 клапана здесь, в качестве примера, имеет диаметр 95 мм, что немного больше, приблизительно на 4%, чем кольцевая область поршня молотка, показанного на сечении В-В на фиг. 4С, под номерами 23 и 24, соответственно. К этому моменту поршень молотка покрыл около 75% его полного хода - приблизительно 9 мм. Зазор между поршнем 20 молотка и ударной поверхностью 24 буровой головки составляет около 3 мм, что показано на увеличенном детализированном виде С на фиг. 4Е.

Подвижный шток 49 клапана, имеющий стопорную тарелку 50, приземляется на опорную поверхность неподвижной втулки 51 штока клапана в корпусе 9 и останавливает шток 49 клапана от дальнейшего продвижения, как показано в увеличенном масштабе на детализированном виде А на фиг. 4D, после чего заглушка 23 клапана отделяется от седла 40 в поршне 20 молотка, и, таким образом, открывается. Подвижный клапанный узел 23, 49, 50 показан в вертикальной проекции на фиг. 4В.

Кинетическая энергия импульса заглушки 23 клапана за счет ее резкой остановки будет незначительно удлинять относительно длинный и тонкий шток 49 клапана, и поэтому трансформироваться в относительно большую упругую силу, которая очень быстро ускоряет клапан в обратном направлении. Незначительное удлинение штока 49 клапана, рассчитанное здесь в качестве примера, составляет около 0,8 мм, оно должно быть меньше, чем степень использования материала, в данном случае материал представляет собой высокопрочную пружинную сталь. Масса заглушки 23 клапана должна быть минимально возможной, здесь в качестве примера заглушка выполнена из алюминия, длина, диаметр и свойства материала штока 49 клапана вместе определяют естественную частоту клапанного узла.

Для практического применения, ей следует быть минимум в 8-10 раз больше частоты, подлежащей использованию. Естественную частоту определяют по формулам:

где

где

Наибольшее значение имеют масса и коэффициент жесткости пружины. Естественная частота для показанной конструкции составляет около 1100-1200 Гц, и по этой причине применима для рабочей частоты более 100 Гц. В показанной конструкции в данном примере скорость отскока составляет 93% скорости удара.

На фиг. 5А показано положение и момент, когда поршень 20 клапана ударяет по ударной или опорной поверхности 24 внутри буровой головки 11. Заглушка 23 клапана, содержащая шток 49 и стопорную тарелку 50, находится на полной возвратной скорости, смотри детализированный вид А на фиг. 5В, так что относительно быстро создается большое отверстие между заглушкой 23 клапана и седлом 40 клапана в поршне 20 молотка, при этом буровая текучая среда течет с относительно небольшим сопротивлением через продольный канал 41 в поршне 20 молотка, смотри детализированный вид В на фиг. 5С.

Кинетическая энергия импульса поршня 20 молотка частично трансформируется в упругую силу в поршне 20 молотка, так как поршень в некоторой степени сжимается во время удара. Когда энергетические волны удара проходят через поршень 20 молотка к противоположному концу и назад, поршень 20 молотка ускоряется при возвращении. Обратная скорость на старте в этом случае рассчитана и составляет около 3,2 м/с - приблизительно 53% ударной скорости, что происходит потому, что часть энергии расходуется на смещение массы буровой головки 11, в то время как остальное расходуется на то, чтобы вдавить инденторы в скальную породу.

На фиг. 6А показан тот момент, когда поршень 20 молотка имеет свою полную возвратную скорость. Заглушка 23 клапана в этот момент времени почти вернулась к конечному упору, на детализированном виде А на фиг. 6С показан шток 49, содержащий стопорную тарелку 50, входящую в отверстие 52 вверху втулки 51 штока клапана.

Детализированный вид D на фиг. 6С' показывает, как радиальная часть стопорной тарелки 50 уплотняет при относительно узком радиальном промежутке внутреннюю сторону отверстия 52. Небольшое отрицательное давление создается в камере под стопорной тарелкой 50, когда стопорная тарелка 50 проходит последние 2 мм до остановки. Кольцевой подпорный клапан 58 открывается и снова наполняется жидкостью через канал 59. Ограниченный или захваченный объем под стопорной тарелкой 50 предотвращает отскакивающее движение заглушки 23 клапана и оставляет ее в таком положении до начала следующего цикла.

Подпорный клапан 58 типа «кольцевой подпорный клапан», который в данном варианте осуществления представляет собой кольцевую пластинчатую пружину, выбран благодаря небольшой массе и относительно большой упругой силе и, соответственно, способности работать с высокой частотой.

На детализированном виде В на фиг. 6Е показано относительно большое отверстие между заглушкой 23 клапана и седлом 40 клапана в поршне 20 молотка для того, чтобы поток буровой текучей среды имел минимальное сопротивление. Нижняя сторона втулки 51 штока клапана выполнена с кольцевой цилиндрической канавкой 53, показанной на детализированном виде С на фиг. 6D. Верх заглушки 23 клапана выполнен как кольцевой поршень 54, который с относительно узкими зазорами входит в кольцевую цилиндрическую канавку 53. Захваченный объем жидкости при возвращении клапана к конечному упору выходит регулируемым образом через радиальные зазоры между кольцевым поршнем 54 и кольцевым цилиндром 53, а также выпускное отверстие 55. Регулируемый выход действует как напорная сила и останавливает возвращение клапана таким образом, что клапан не совершает отскакивающих движений. Тот же тип демпфирующей конструкции имеется на поршне 20 молотка. На детализированном виде В показан кольцевой поршень 56 наверху поршня 20 молотка в дополнение к кольцевой цилиндрической канавке 57 в нижней части корпуса 9 клапана.

На фиг. 7А показана последняя часть возвращения поршня 20 молотка. Завершение возвратного хода демпфируется регулируемым путем до полной остановки в то самое время, когда седло 40 клапана встречается с заглушкой 23 клапана, показанной на детализированном виде А на фиг. 7С. Детализированный вид В на фиг. 7В иллюстрирует, как ограниченный или захваченный объем жидкости в кольцевой цилиндрической канавке 57 перемещается через радиальные зазоры между кольцевым поршнем 56 и дренажным отверстием 60. Зазор между седлом 40 клапана и заглушкой 23 клапана необходимо не закрывать полностью для того, чтобы нарастало давление, и начинался новый цикл. Расчеты показывают, что при отверстии в 0,5 мм падение давления приблизительно такое же, как величина рабочего давления. Это приводит к тому, что поверхность, давящая на контактную поверхность между заглушкой 23 клапана и седлом 40, становится небольшой, а компоненты могут иметь длительный срок службы.

На фиг. 8 показаны графики, иллюстрирующие рабочий цикл поршня 20 молотка и клапана. График А показывает направление скорости, а график В направление положения в рабочем цикле. Для обоих графиков горизонтальная ось - ось времени, поделенная на микросекунды.

Вертикальная ось для графика А показывает скорость в м/с, направление хода поршня относительно буровой головки 11, так +вверх и -вниз, здесь возвратная скорость.

Вертикальная ось для графика В показывает расстояние в мм от начального положения. Участок графика 61 показывает фазу ускорения, где точка 62 - это момент, когда останавливается клапан и начинается его обратное движение. Точка 63 - удар поршня 20 молотка по бурильной головке 11.

Участок графика 64 представляет смещение буровой головки 11 вглубь скальной породы, 65 представляет собой ускорение отскока, 66 - возвратная скорость клапана без глушения и 70 - замедление фазы заглушения для возвращения клапана.

На фиг. 9А показан график 71, иллюстрирующий характеристики резкого закрытия клапана в отношении падения давления и отверстия между заглушкой 23 клапана и седлом 40 в поршне молотка. Эта ситуация показана на фиг. 9В. Горизонтальная ось представляет открывающийся проход в мм, а вертикальная ось - расчетное падение давления в барах при номинальном расходе нагнетаемой буровой текучей среды, который здесь, в качестве примера, составляет 12,5 л/с. Как показано, перед тем, как будет достигнуто значительное сопротивление давления, необходимо иметь закрывающийся проход менее 1,5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОЧАСТОТНЫЙ УДАРНЫЙ МОЛОТОК | 2014 |

|

RU2655071C2 |

| СПОСОБ УПРАВЛЯЕМОГО БУРЕНИЯ ПРИ ПОМОЩИ БУРИЛЬНОГО МОЛОТКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2223171C2 |

| БУРИЛЬНАЯ МАШИНА ДЛЯ БУРЕНИЯ СКВАЖИН И СПОСОБ БУРЕНИЯ ГОРНОЙ ПОРОДЫ | 2018 |

|

RU2758821C2 |

| СИСТЕМА БУРЕНИЯ C НЕСКОЛЬКИМИ ТЕКУЧИМИ СРЕДАМИ | 2016 |

|

RU2698341C2 |

| БУРИЛЬНЫЙ БЛОК, СПОСОБ БУРЕНИЯ ПАЗОВ И УСТРОЙСТВО ДЛЯ ПРОРЕЗАНИЯ ПАЗОВ | 2008 |

|

RU2459063C2 |

| Импульсный податчик бурового инструмента | 2015 |

|

RU2620657C1 |

| ПОГРУЖНОЙ ГИДРОУДАРНЫЙ МЕХАНИЗМ МОЛОТА ДЛЯ ПРОВЕДЕНИЯ ВЕРТИКАЛЬНОГО БУРЕНИЯ БУРОВЗРЫВНЫХ СКВАЖИН | 2019 |

|

RU2736685C1 |

| БУРОВАЯ ГОЛОВКА ДЛЯ БУРЕНИЯ ОТВЕРСТИЯ В ТВЕРДОМ МАТЕРИАЛЕ | 1992 |

|

RU2101454C1 |

| БУРИЛЬНАЯ УСТАНОВКА | 2009 |

|

RU2524725C2 |

| Бурильный молоток ударного действия | 1979 |

|

SU1071233A3 |

Изобретение относится к области бурения твердых пород. Высокочастотный ударный молоток с гидравлическим приводом содержит корпус (8, 9, 10), на одном конце которого находится буровая головка (11), предназначенная для воздействия непосредственно на твердую породу, поршень (20) молотка, установленный с возможностью перемещения в указанном корпусе (8, 9, 10) и воздействующий на буровую головку (11). Поршень (20) молотка имеет продольно идущий канал (41) с заданной пропускной способностью, который выполнен с возможностью закрытия в восходящем направлении посредством заглушки (23) клапана, частично следующей за поршнем (20) молотка во время его хода. Заглушка (23) клапана является управляемой посредством присоединенного штока (49) клапана, установленного с возможностью скольжения во втулке (51) штока клапана. Шток (49) клапана содержит стопорные средства (50, 51), выполненные с возможностью резко останавливать заглушку (23) клапана на уровне, составляющем заданный процент от полной длины хода поршня (20) молотка, и способен отделить заглушку (23) клапана от уплотняющего седла (40) на поршне (20) молотка, что обеспечивает открытие указанного канала (41) с возможностью протекания через него канальной текучей среды, причем штоку (49) клапана присущи свойства пружины растяжения, обеспечивающие возврат заглушки (23) клапана с высокой скоростью посредством механического отскока. Обеспечивается увеличение скорости бурения и уменьшение потребления энергии. 8 з.п. ф-лы, 34 ил.

1. Высокочастотный ударный молоток с гидравлическим приводом, предназначенный для бурения твердых пород, содержащий корпус (8, 9, 10), на одном конце которого находится буровая головка (11), предназначенная для воздействия непосредственно на твердую породу, причем ударный молоток также содержит поршень (20) молотка, установленный с возможностью перемещения в указанном корпусе (8, 9, 10) и воздействующий на буровую головку (11), при этом поршень (20) молотка имеет продольно идущий канал (41) с заданной пропускной способностью, который выполнен с возможностью закрытия в восходящем направлении посредством заглушки (23) клапана, частично следующей за поршнем (20) молотка во время его хода, отличающийся тем, что заглушка (23) клапана является управляемой посредством присоединенного штока (49) клапана, установленного с возможностью скольжения во втулке (51) штока клапана, причем указанный шток (49) клапана содержит стопорные средства (50, 51), выполненные с возможностью резко останавливать заглушку (23) клапана на уровне, составляющем заданный процент от полной длины хода поршня (20) молотка, и способен отделить заглушку (23) клапана от уплотняющего седла (40) на поршне (20) молотка, что обеспечивает открытие указанного канала (41) с возможностью протекания через него канальной текучей среды, причем штоку (49) клапана присущи свойства пружины растяжения, обеспечивающие возврат заглушки (23) клапана с высокой скоростью посредством механического отскока.

2. Ударный молоток по п. 1, отличающийся тем, что стопорные средства (50, 51) содержат стопорную тарелку (50) на верхнем по потоку конце штока (49) клапана и взаимодействующую внутреннюю стопорную поверхность во втулке (51) штока клапана.

3. Ударный молоток по п. 1, отличающийся тем, что заданный процент от полной длины хода поршня (20) молотка составляет величину порядка 75%.

4. Ударный молоток по любому из пп. 1-3, отличающийся тем, что молоток дополнительно содержит впускной клапанный узел (18), не открывающийся для работы поршня (20) молотка до тех пор, пока давление не достигнет приблизительно 95% от полного рабочего давления, причем указанный впускной клапанный узел (18) выполнен с возможностью закрытия основного прохода (12), при этом боковой проход (27) в корпусе молотка обеспечивает повышенное давление в кольцевом пространстве (35) между поршнем (20) молотка и корпусом (10), поднимая поршень (20) молотка до плотного прижатия к заглушке (23) клапана.

5. Ударный молоток по п. 4, отличающийся тем, что поршень (20) молотка и клапанный узел (18) выполнены с возможностью возвращения отскоком, при этом и поршень (20) молотка, и клапанный узел (18) оснащены гидравлическим демпфированием, регулирующим обратный ход до остановки.

6. Ударный молоток по п. 5, отличающийся тем, что гидравлическое демпфирование имеет место благодаря кольцевому поршню (54), вдавливаемому в соответствующий кольцевой цилиндр (53), имеющий регулируемые зазоры, за счет чего происходит ограничение или подавление удаления захваченной текучей среды.

7. Ударный молоток по любому из пп. 1-3, 5 или 6, отличающийся тем, что наверху втулки (51) штока клапана находится отверстие (52), в которое способна входить стопорная тарелка (50) штока (49) клапана, при этом радиальная часть стопорной тарелки (50) прилегает к внутренней стороне отверстия (52) с радиальным зазором.

8. Ударный молоток по п. 7, отличающийся тем, что кольцевой подпорный клапан (58) расположен в кольцевой канавке под отверстием (52), данный подпорный клапан (58) выполнен с возможностью открытия и повторного наполнения текучей средой через каналы (59) во втулке (51) штока клапана.

9. Ударный молоток по любому из пп. 1-3, 5, 6 или 8, отличающийся тем, что корпус (1) ударного молотка разделен на корпус (8) впускного клапана, корпус (9) клапана и корпус (10) молотка.

| US 4660658 A, 28.04.1987 | |||

| ГИДРОУДАРНИК ДВОЙНОГО ДЕЙСТВИЯ | 0 |

|

SU231464A1 |

| Гидроударник | 1989 |

|

SU1760067A1 |

| Гидроударник | 1990 |

|

SU1810456A1 |

| US 3410353 A, 12.11.1968 | |||

| US 3327790 A, 27.06.1967 | |||

| US 5566771 A, 22.10.1996 | |||

| US 6164393 A1, 26.12.2000 . | |||

Авторы

Даты

2017-01-20—Публикация

2012-08-17—Подача