Группа изобретений относится к области очистки газа от жидкости и примесей на объектах газовой, нефтяной и нефтехимической промышленности и может быть использована на газовых и нефтяных промыслах, а также на компрессорных станциях магистральных газопроводов. Более конкретно, изобретения относятся к технологическому оборудованию, а именно устройству сепаратора в котором очистка газа от жидкости и примесей осуществляется в несколько ступеней.

Нефтегазовые месторождения северных регионов России характеризуются высоким содержанием конденсата, небольшой его плотностью и высокой влагонасыщенностью газа. В связи с этим предъявляются определенные требования к созданию основного технологического оборудования для подготовки газа.

Традиционный способ очистки газа от жидкости и примесей в многоступенчатом сепараторе заключается в том, что неочищенный газ подают через патрубок входа на узел предварительной ступени очистки, далее газ направляют на следующие ступени очистки, количество и оснащение конструктивными элементами которых зависит от конкретных условий применения сепаратора, после финальной ступени очистки выводят очищенный газ и отделившиеся жидкость и примеси из соответствующих патрубков [1].

Однако актуальной проблемой остается разработка новых технических решений высокоэффективных сепарационных устройств, позволяющих обеспечить требуемую степень очистки газа в одном аппарате, а также усовершенствованных узлов аппаратов и оптимизации технологических параметров эксплуатации оборудования.

Известен газожидкостный сепаратор (патент RU №80767 U1, опубл. 27.02.2009), в котором происходит многократное фазовое разделение исходной смеси. Устройство содержит корпус с патрубками входа газожидкостной смеси и выхода газа и жидкости. В корпусе размещены коагулятор, каплеотбойник, установленный перед патрубком выхода газа, газораспределительный элемент. Между каплеотбойником и коагулятором установлена перегородка в виде перевернутого вверх дном стакана, расположенного на расстоянии от стенки корпуса, закрепленного нижними кромками к основанию коагулятора, дно стакана выполнено с отогнутыми элементами, направленными вверх. Газораспределительный элемент выполнен в виде трубки с завихрителем и зауженным концом, направленным по ходу движения газожидкостной смеси.

Это устройство имеет такие недостатки, как:

- расположение перегородки в виде перевернутого вверх дном стакана на определенном расстоянии от стенки корпуса обуславливает образование нерабочих (незадействованных в процессе сепарации) зон, а также приводит к увеличению диаметра аппарата;

- неравномерное распределение газожидкостной нагрузки на первую ступень сепарации;

- условия отвода жидкости с финальной ступени сепарации затруднены вследствие образования вихревых зон по периметру каплеотбойника.

Известен другой сепаратор (патент RU №2321442 C1, опубл. 10.04.2008), в котором осуществляется очистка газа от жидкости и мехпримесей. Он включает корпус, патрубки входа газожидкостной смеси и выхода газа и примесей. В верхней части корпуса размещена финальная ступень очистки газа, представляющая собой смонтированные между верхней и нижней решеткой циклонные элементы, под нижней решеткой расположена тарелка (бункер сбора примесей). Возле патрубка входа газа смонтировано устройство для предварительной очистки газа, одновременно обеспечивающее организованное вращательное движение газа, ниже патрубка входа газа над сборником примесей смонтирован защитный лист. Образованная между защитным листом и тарелкой полость является зоной дополнительной очистки газа.

Недостатками этого устройства являются:

- неравномерное распределение газожидкостной нагрузки на циклонные элементы вследствие закрутки очищаемого потока устройством предварительной очистки газа;

- затруднено (конструктивно не оптимизировано) удаление примесей в зоне под нижней тарелкой бункера минициклонов - обеспечено только стекание по стенкам аппарата;

- полость дополнительной очистки газа представляет собой свободный объем аппарата и используется для дополнительного отделения примесей, однако его эффективность зависит от скорости газового потока и достаточного объема свободной зоны для закрутки потока входным устройством.

Известен сепаратор для осушки газа (патент RU №2252813 С1, опубл. 27.05.2005), в котором также происходит процесс очистки газа от примесей, преимущественно различного рода жидких сред. Сепаратор содержит корпус с патрубками входа неочищенного газа, выхода очищенного газа и выхода жидкости и расположенные в корпусе входную и выходную фильтрующие секции. Входная фильтрующая секция выполнена в виде установленной над патрубком входа газа тарелки с прямоточно-центробежными сепарационными элементами и размещенным под ней газораспределительным устройством, выполненным в виде расширяющегося снизу вверх усеченного конуса или усеченной пирамиды, во входном и промежуточном сечении которого установлены направляющие решетки с прямоугольными или квадратными отверстиями, при этом направляющие решетки изготовлены из вертикально установленных плоских пластин, высота которых равна длине одной из сторон квадратного отверстия или меньшей стороне прямоугольного отверстия. Выходная фильтрующая секция выполнена в виде не менее чем двух расположенных одна над другой разборных тарелок с кольцевыми сетчатыми насадками, а между тарелками расположена газораспределительная решетка. Расстояние между фильтрующими секциями составляет от 0,7 до 1,0 внутреннего диаметра корпуса.

Такой сепаратор имеет ряд недостатков. Повышение эффективности работы сепаратора осуществляется только за счет организации более рациональной подачи газа в сепарационные элементы. Однако, в том случае если скорость подачи газожидкостной смеси будет увеличена, возможна недозагрузка по газу периферийных центробежных сепарационных элементов. Расположение направляющей решетки во входном и промежуточном сечении конусного газораспределительного устройства может ухудшать газораспределение при больших скоростях газожидкостного потока и создавать излишнее гидравлическое сопротивление, кроме этого не обеспечивать равномерную нагрузку на периферийные сепарационные элементы, установленные над ним. Указанная высота пластин направляющих решеток не является оптимальной. Расстояние между входной и выходной фильтрующими секциями от 0,7 до 1,0 внутреннего диаметра корпуса сепаратора увеличивает массогабаритные параметры аппарата и металлоемкость. Отсутствует организованный слив жидкости на входной ступени, и, следовательно, жидкость, которая образуется на внешней поверхности конуса, будет подхватываться газовым потоком и направляться на центробежные сепарационные элементы. Это приводит к снижению эффективности и ухудшению качества очистки газа.

Технической задачей, на решение которой направлена настоящая группа изобретений, является создание сепарационного устройства, в котором осуществляется способ очистки газа от жидкости и примесей в несколько ступеней, с повышенными требованиями по показателям эффективности и надежности работы, при сохранении массогабаритных параметров существующих в настоящее время аппаратов или их возможном уменьшении.

Поставленная задача решается за счет нового способа очистки газа от жидкости и примесей, в котором такие известные технологические приемы, как подача неочищенного газа через патрубок входа в сепаратор, очистка газа на предварительной ступени с одновременной организацией вращательного движения, направление газа на дополнительную ступень очистки и далее на финальную ступень очистки, вывод очищенного газа, вывод отделившихся жидкости и примесей, имеет следующие отличительные особенности. На дополнительной ступени очистки газ направляют в обечайку, выполненную в виде усеченного конуса и обращенную основанием в верхнюю часть сепаратора, через по меньшей мере две газораспределительные насадки, одну из которых устанавливают в промежуточном сечении обечайки, а другую в основании обечайки, отсепарированные примеси направляют по внешней стенке обечайки в прикрепленный к ее вершине сборник пленочной жидкости и далее организуют их отвод по установленной в сборнике пленочной жидкости по меньшей мере одной трубе слива, направленной в нижнюю часть сепаратора.

Кроме этого, поставленная задача будет решена, если:

- на финальной ступени очистки газ направляют через тарелку, на которую устанавливают центробежные или контактно-сепарационные элементы;

- на дополнительной ступени очистки газ направляют через газораспределительные насадки, которые выполняют в виде перфорированных отверстиями тарелок с вертикально установленными на них пластинчатыми регулярными решетками;

- на дополнительной ступени очистки газ направляют через газораспределительные насадки, в которых каждое отверстие в тарелке располагают соосно с каналом ячейки, образованным установленной сверху пластинчатой регулярной решеткой.

Также поставленная задача выполняется с помощью предлагаемого устройства сепаратора, который содержит корпус с патрубками входа неочищенного газа, выхода очищенного газа, выхода жидкости и примесей, узел предварительной ступени очистки газа, сборник жидкости и примесей, размещенный в нижней части корпуса, защитный лист, установленный над сборником жидкости и примесей, расположенные выше защитного листа дополнительную ступень очистки и далее финальную ступень очистки. Отличия устройства заключаются в том, что дополнительная ступень очистки включает обечайку, выполненную в виде усеченного конуса, обращенную основанием в верхнюю часть корпуса, при этом в обечайке расположены по меньшей мере две газораспределительные насадки, одна из которых установлена в промежуточном сечении обечайки, а другая в основании обечайки, к вершине обечайки прикреплен сборник пленочной жидкости, в котором установлена по меньшей мере одна труба слива, направленная в сборник жидкости и примесей.

Кроме этого, поставленная задача будет решаться, если отдельные конструктивные элементы или их взаимное расположение друг с другом будут иметь частную форму выполнения, а именно:

- обечайка выполнена в виде усеченной пирамиды;

- газораспределительные насадки выполнены в виде перфорированных отверстиями тарелок с вертикально установленными на них пластинчатыми регулярными решетками;

- отверстия в тарелках выполнены предпочтительно круглой, или квадратной, или прямоугольной формы;

- высота пластинчатых регулярных решеток составляет от 1,0 до 3,0 длины основания, образующей канал ячейки решетки;

- свободное проходное сечение тарелки составляет не менее 30% от площади тарелки и не менее сечения штуцера входа газожидкостной смеси в сепаратор;

- каждое отверстие в тарелке расположено соосно с каналом ячейки, образованным установленной сверху пластинчатой регулярной решеткой;

- сборник пленочной жидкости выполнен в виде тарелки с отбортовкой, направленной вверх;

- финальная ступень очистки газа содержит тарелку с расположенными на ней центробежными или контактно-сепарационными элементами.

- угол между стенкой корпуса и образующей обечайки составляет не менее 30°.

Технический результат, полученный от изобретений, заключается в повышении эффективности работы сепаратора за счет увеличения степени очистки газа (уменьшения количества примесей в газе на выходе).

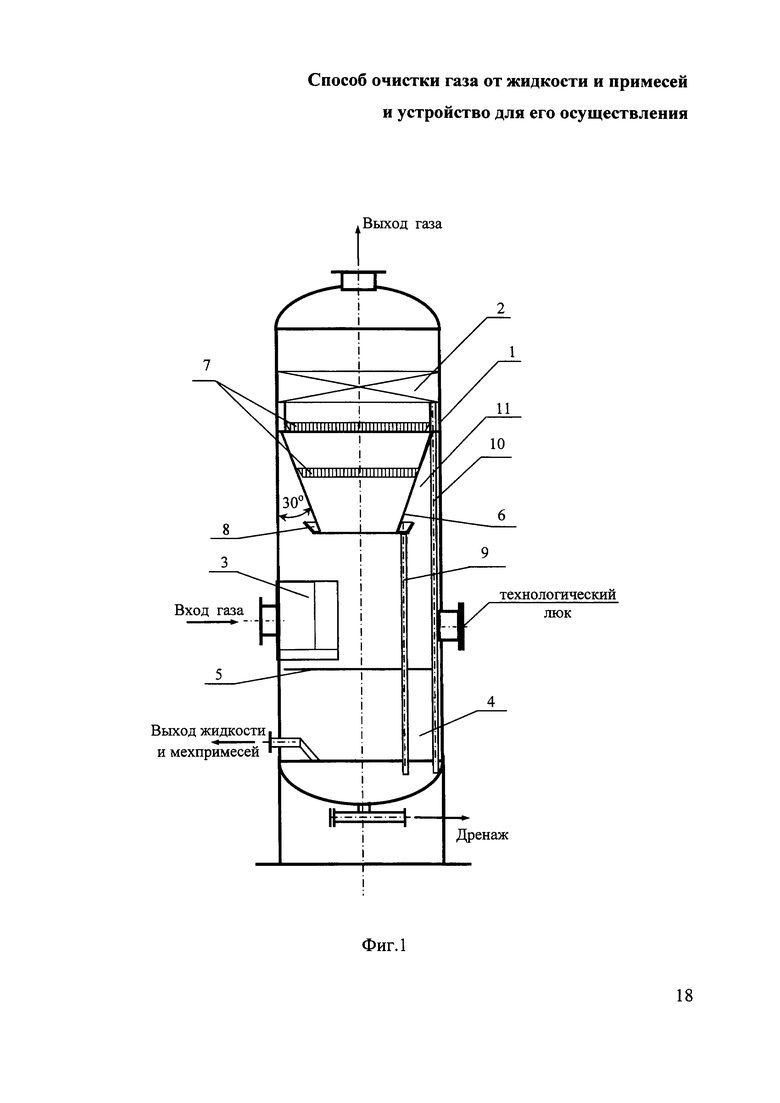

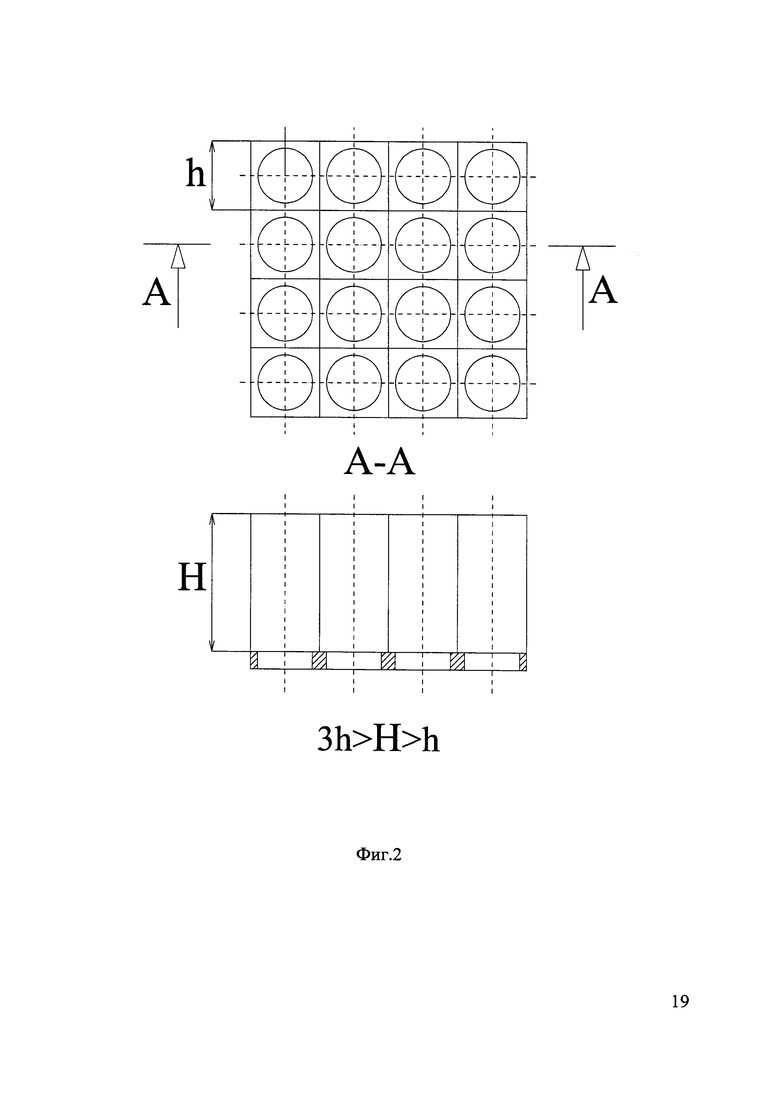

Более подробно изобретения поясняются с помощью чертежей, на которых схематично проиллюстрировано следующее:

фиг. 1 - общий вид сепаратора;

фиг. 2 - фрагмент газораспределительной насадки (вид сверху).

Сепаратор, в котором осуществляется способ очистки газа от жидкости и примесей, включает корпус 1 с патрубками входа неочищенного газа, выхода очищенного газа, выхода жидкости и примесей. Внутри корпуса в верхней части размещена финальная ступень 2 очистки газа, которая может содержать сепарационные секции с насадками различного функционального назначения, в зависимости от условий применения сепаратора. Например, это может быть тарелка с расположенными на ней центробежными или контактно-сепарационными элементами. Отвод жидкости с финальной ступени 2 очистки газа предусмотрен по трубе слива 10. Возле патрубка входа газа установлен узел 3 предварительной ступени очистки газа, обеспечивающий отклонение (закручивание) входящего потока и отвод части инерционно отделенных от газа жидкости и примесей в нижнюю часть аппарата. Узел 3 может представлять собой отклоняющую (отбойную) пластину с карманом (ловушкой) отвода примесей и установленный далее по потоку коагулятор. В нижней части сепаратора расположен сборник 4 жидкости и примесей. Ниже патрубка входа газа над сборником 4 жидкости и примесей установлен защитный лист 5. Зона 11 свободного пространства, образованная между защитным листом 5 и финальной ступенью 2 очистки газа, является дополнительной ступенью очистки газа. В ней расположена обечайка 6, выполненная в виде усеченного конуса и обращенная основанием вверх корпуса. Внутри обечайки 6 расположены по меньшей мере две газораспределительные насадки 7, одна из которых установлена в промежуточном сечении, а другая в основании обечайки. К вершине обечайки 6 прикреплен сборник 8 пленочной жидкости, в котором установлена по меньшей мере одна труба слива 9, направленная в сборник 4 жидкости и примесей. Сборник 8 пленочной жидкости может быть выполнен в виде тарелки с отбортовкой, направленной вверх. Объем сборника 8 пленочной жидкости и диаметр трубы слива 9 определяются исходя из конструктивной и технологической целесообразности.

Как вариант конструктивного исполнения, обечайка 6 может быть выполнена в виде усеченной пирамиды, расположение и выполнение остальных элементов 7, 8 и 9 остается прежним.

Газораспределительные насадки 7 могут быть выполнены в виде перфорированных отверстиями тарелок с установленными на них направляющими регулярными решетками. Направляющие регулярные решетки содержат вертикально установленные плоские пластины. Форма отверстий тарелок может быть выполнена, например, круглой, квадратной, прямоугольной или любой другой, конструктивно и технологически обоснованной. Газораспределительные насадки 7 характеризуются такими основными геометрическими параметрами, как высота Н пластинчатых регулярных решеток и длина h основания, образующей канал ячейки решетки (показано на фиг. 2). Высота Н пластинчатых регулярных решеток составляет от 1,0 до 3,0 длины h основания, образующей канал ячейки решетки. Рекомендованное свободное проходное сечение тарелки составляет не менее 30% от площади тарелки и не менее сечения штуцера входа газожидкостной смеси в сепаратор. Предпочтительно, если каждое отверстие в тарелке расположено соосно с каналом ячейки, образованным установленной сверху пластинчатой регулярной решеткой. Также наиболее оптимальным геометрическим параметром будет являться угол между стенкой корпуса и образующей обечайки, составляющий не менее 30°.

Сепаратор, в котором осуществляется способ очистки газа от жидкости и примесей работает следующим образом.

Исходная газожидкостная смесь поступает в корпус 1 на предварительную ступень очистки газа через радиально расположенный патрубок на отбойную пластину и сетчатый коагулятор узла 3. При отклонении потока отбойной пластиной за счет центробежных сил происходит осаждение части капель жидкости и мехпримесей из газа на внутренней поверхности корпуса, которые отводятся в карман (ловушку) сбора примесей, откуда с частью газа направляются под защитный лист 5 в сборник 4 жидкости и примесей. Жидкость и примеси, не отсепарированные на узле 3, поднимаются с газовым потоком в зону 11 под сепарационные секции финальной ступени 2 очистки газа. Предварительно очищенный газ проходит ступень дополнительной очистки. Под действием центробежных сил из закрученного потока на внутреннюю стенку корпуса дополнительно осаждается часть примесей, которые под действием силы тяжести в виде пленки стекают под защитный лист 5. Далее по ходу движения газожидкостный поток направляется в проход нижнего сечения конусной обечайки 6, при этом часть мелкодисперсной жидкости осаждается на внешней поверхности обечайки 6 и под действием силы тяжести в виде пленки стекает в сборник 8 пленочной жидкости. Затем по трубе слива 9 отводится в сборник 4 жидкости и примесей. При прохождении газожидкостного потока через газораспределительные насадки 7 происходит выравнивание градиента скоростей по сечению вследствие уменьшения скорости потока при прохождении конусного расширения и стабилизирующего действия направляющих решеток.

Дополнительно очищенный газ равномерно поступает на сепарационные секции финальной ступени 2 очистки газа, где происходит окончательная очистка газа от жидкости. Финальная ступень 2 очистки газа состоит из технологически обоснованных устройств, например, тарелки с центробежными или контактно-сепарационными элементами.

Очищенный газ выводится из сепаратора через патрубок выхода газа, а жидкость отводится через сливную трубу 10 в кубовую часть сепаратора под минимально допустимый уровень.

Расположение одной из газораспределительных насадок 7 в основании конусной обечайки 6 позволяет равномерно распределить газ по всему сечению непосредственно перед сепарационной секцией финальной ступени 2 очистки газа, что обеспечивает повышение эффективности работы как периферийной, так и центральной зоны этой ступени.

Организация отвода уловленных жидкости и примесей из сборника 8 пленочной жидкости по трубе слива 9 в нижнюю часть сепаратора в сборник 4 жидкости и примесей дополнительно снижает жидкостную нагрузку на вышестоящую финальную ступень 2 очистки газа, что способствует повышению степени очистки газа.

Размещение конусной обечайки 6 с газораспределительными насадками 7, сборником 8 пленочной жидкости и трубой слива 9 между защитным листом 5 и сепарационной секцией финальной ступени 2 очистки газа, согласно настоящему изобретению позволяет рационально и максимально эффективно использовать зону свободного пространства внутри сепаратора в качестве дополнительной ступени очистки. При этом массогабаритные параметры сепаратора не увеличиваются.

Высота пластинчатых регулярных решеток газораспределительных насадок, составляющая от 1,0 до 3,0 длины основания, образующей канал ячейки решетки, является наиболее оптимальным геометрическим параметром, позволяющим достичь наибольшего эффекта, что основано на результатах проведенных газодинамических исследований и компьютерного моделирования.

Для обеспечения равномерного газораспределения после насадок необходимо обеспечить определенное гидравлическое сопротивление газовому потоку. Это реализуется наличием равномерно распределенных перфорированных отверстий в тарелках насадок, но с общим проходным сечением не менее площади штуцера входа газа в сепаратор для предотвращения излишнего сопротивления потоку.

Оптимальное распределение поля скорости потока обеспечивается, если каналы, образованные сторонами ячеек пластинчатых регулярных решеток, имеют в своем основании отдельное отверстие для подачи потока газа в канал.

Сборник 8 пленочной жидкости обеспечивает отвод жидкости, стекающей по внешней поверхности обечайки 6, и предотвращает ее попадание во входное сечение конуса. Также он должен обеспечивать возможность приема жидкости по всему периметру нижнего сечения конусной обечайки, и таким образом, может быть выполнен в виде тарелки с отбортовкой, направленной вверх, в которой может накопиться определенный объем жидкости для последующего стекания по трубе слива 9.

Для обеспечения свободного объема в зоне 11, достаточного для эффективного инерционного отделения жидкости от газа, угол между стенкой корпуса сепаратора и образующей обечайки рекомендован не менее 30°.

Предложенный сепаратор прост по конструкции и не требует больших материальных затрат на его изготовление, а все признаки технических решений, согласно настоящим изобретениям, могут быть реализованы в технологических операциях по очистке газа от жидкости и примесей, а также в конкретных конструктивных элементах (деталях, сборочных единицах) сепаратора с использованием традиционных технологий изготовления.

Более того, изобретения могут успешно применяться в сепараторах различного типа и назначения, например, входном, промежуточном, низкотемпературном.

Таким образом, изобретения обеспечивают более эффективную и надежную работу сепаратора по сравнению с аналогами, позволяют достичь более высокой степени очистки газа.

Источники информации

1. Сборник научных трудов. ДОАО «ЦКБН» ОАО «Газпром» - 55 лет/Под ред. Г.К. Зиберта, Ю.А. Кащицкого и др. - М: ООО «Недра-Бизнесцентр», 2006, стр. 226-231.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР ДЛЯ ОСУШКИ ГАЗА | 2004 |

|

RU2252813C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2469770C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| СПОСОБ СЕПАРАЦИИ ГАЗА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2552438C2 |

| СЕПАРАТОР ГАЗА | 2008 |

|

RU2385756C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2469771C1 |

| УСТРОЙСТВО РАСПРЕДЕЛЕНИЯ ГАЗОЖИДКОСТНОГО ПОТОКА (ВАРИАНТЫ) | 2016 |

|

RU2641133C1 |

| СЕПАРАТОР ДЛЯ ОСУШКИ ГАЗА | 2010 |

|

RU2446001C1 |

| СЕПАРАТОР ДЛЯ ОЧИСТКИ ГАЗА | 2011 |

|

RU2472570C1 |

| ГАЗОЖИДКОСТНЫЙ СЕПАРАТОР | 2012 |

|

RU2511379C2 |

Группа изобретений относится к способу и сепаратору для очистки газа от жидкости и примесей на объектах газовой, нефтяной и нефтехимической промышленности и может быть использована на газовых и нефтяных промыслах, а также на компрессорных станциях магистральных газопроводов. Способ включает подачу неочищенного газа через патрубок входа в сепаратор, очистку газа на предварительной ступени с одновременной организацией вращательного движения, направление газа на дополнительную ступень очистки и далее на финальную ступень очистки и выведение очищенного газ и отделившихся жидкости и примеси. При этом на дополнительной ступени очистки газ направляют в обечайку, выполненную в виде усеченного конуса и обращенную основанием в верхнюю часть сепаратора, через газораспределительные насадки, одну из которых устанавливают в промежуточном сечении обечайки, а другую в основании обечайки. Далее отсепарированные примеси направляют по внешней стенке обечайки в прикрепленный к ее вершине сборник пленочной жидкости и отводят их по установленной в сборнике пленочной жидкости трубе слива, направленной в нижнюю часть сепаратора. Группа изобретений обеспечивает увеличение степени очистки газа и повышение эффективности работы сепаратора. 2 н. и 12 з.п. ф-лы, 2 ил.

1. Способ очистки газа от жидкости и примесей, включающий подачу неочищенного газа через патрубок входа в сепаратор, очистку газа на предварительной ступени с одновременной организацией вращательного движения, направление газа на дополнительную ступень очистки и далее на финальную ступень очистки, вывод очищенного газа, вывод отделившихся жидкости и примесей, отличающийся тем, что на дополнительной ступени очистки газ направляют в обечайку, выполненную в виде усеченного конуса и обращенную основанием в верхнюю часть сепаратора, через по меньшей мере две газораспределительных насадки, одну из которых устанавливают в промежуточном сечении обечайки, а другую в основании обечайки, отсепарированные примеси направляют по внешней стенке обечайки в прикрепленный к ее вершине сборник пленочной жидкости и далее организуют их отвод по установленной в сборнике пленочной жидкости по меньшей мере одной трубе слива, направленной в нижнюю часть сепаратора.

2. Способ очистки газа от жидкости и примесей по п. 1, отличающийся тем, что на финальной ступени очистки газ направляют через тарелку, на которую устанавливают центробежные или контактно-сепарационные элементы.

3. Способ очистки газа от жидкости и примесей по п. 1, отличающийся тем, что на дополнительной ступени очистки газ направляют через газораспределительные насадки, которые выполняют в виде перфорированных отверстиями тарелок с вертикально установленными на них пластинчатыми регулярными решетками.

4. Способ очистки газа от жидкости и примесей по п. 3, отличающийся тем, что на дополнительной ступени очистки газ направляют через газораспределительные насадки, в которых каждое отверстие в тарелке располагают соосно с каналом ячейки, образованным установленной сверху пластинчатой регулярной решеткой.

5. Сепаратор, содержащий корпус с патрубками входа неочищенного газа, выхода очищенного газа, выхода жидкости и примесей, узел предварительной ступени очистки газа, сборник жидкости и примесей, размещенный в нижней части корпуса, защитный лист, установленный над сборником жидкости и примесей, расположенные выше защитного листа дополнительную ступень очистки и далее финальную ступень очистки, отличающийся тем, что дополнительная ступень очистки включает обечайку, выполненную в виде усеченного конуса и обращенную основанием в верхнюю часть корпуса, при этом в обечайке расположены по меньшей мере две газораспределительные насадки, одна из которых установлена в промежуточном сечении обечайки, а другая в основании обечайки, к вершине обечайки прикреплен сборник пленочной жидкости, в котором установлена по меньшей мере одна труба слива, направленная в сборник жидкости и примесей.

6. Сепаратор по п. 5, отличающийся тем, что обечайка выполнена в виде усеченной пирамиды.

7. Сепаратор по п. 5, отличающийся тем, что газораспределительные насадки выполнены в виде перфорированных отверстиями тарелок с вертикально установленными на них пластинчатыми регулярными решетками.

8. Сепаратор по п. 7, отличающийся тем, что отверстия в тарелках выполнены предпочтительно круглой, или квадратной, или прямоугольной формы.

9. Сепаратор по п. 7, отличающийся тем, что высота пластинчатых регулярных решеток составляет от 1,0 до 3,0 длины основания, образующей канал ячейки решетки.

10. Сепаратор по п. 7, отличающийся тем, что свободное проходное сечение тарелки составляет не менее 30% от площади тарелки и не менее сечения штуцера входа газожидкостной смеси в сепаратор.

11. Сепаратор по п. 7, отличающийся тем, что каждое отверстие в тарелке расположено соосно с каналом ячейки, образованным установленной сверху пластинчатой регулярной решеткой.

12. Сепаратор по п. 5, отличающийся тем, что сборник пленочной жидкости выполнен в виде тарелки с отбортовкой, направленной вверх.

13. Сепаратор по п. 5, отличающийся тем, что финальная ступень очистки газа содержит тарелку с расположенными на ней центробежными или контактно-сепарационными элементами.

14. Сепаратор по п. 5, отличающийся тем, что угол между стенкой корпуса и образующей обечайки составляет не менее 30°.

| СЕПАРАТОР ДЛЯ ОСУШКИ ГАЗА | 2004 |

|

RU2252813C1 |

| СЕПАРАТОР | 2006 |

|

RU2321442C1 |

| СЕПАРАТОР ПАРОВОДЯНОЙ СМЕСИ | 1989 |

|

SU1737811A1 |

Авторы

Даты

2018-05-25—Публикация

2016-07-26—Подача