Технические решения относятся к измерительной технике, а именно к технике создания автоматизированных систем контроля напряженно-деформированного состояния (НДС) массива горных пород, и могут быть использованы в горном деле для контроля деформационных процессов горных пород и закладочного массива.

Известен однокомпонентный скважинный деформометр по патенту РФ №806862, МПК Е21С 39/00, опубл.23.02.1981 г., который включает основание, упругие чувствительные элементы с тензодатчиками, упругие элементы в виде контактных и компенсирующих опор.

Общими признаками предлагаемого технического решения и аналога являются: герметичный цилиндрический корпус (в аналоге - основание), тензодатчики, закрепленные на упругих балочках равного сопротивления изгибу, которые равномерно размещены с одного торца по окружности герметичного цилиндрического корпуса, упругие элементы в виде трех гибких пластин, каждая из которых снабжена полусферической опорой (в аналоге - упругие элементы в виде контактных и компенсирующих опор).

Недостатком данного устройства является низкая точность и надежность измерений, так как такое устройство не позволяет определять компоненты деформаций и напряжений в массиве горных пород в плоскости, перпендикулярной оси скважины, для чего необходимы независимые измерения смещений контура скважины, как минимум в трех разноориентированных направлениях, что в итоге существенно снижает эффективность работы данного устройства.

Известен скважинный поперечный деформометр ДП-8Б (Техника контроля напряжений и деформаций в горных породах. Л.: Наука, Лен. отделение, 1978 г. С. 133-135), взятый в качестве прототипа, который представляет собой дифференциальный нутромер, включающий цилиндрический корпус, средства измерения радиальных смещений контура скважины с использованием тензодатчиков, закрепленных на упругих балочках равного сопротивления изгибу. Сущность такого устройства заключается в том, что оно фиксируется и удерживается в скважине любого направления при помощи упругих элементов, расположенных равномерно через 120 градусов по окружности. Такая упругая система, состоящая из корпуса деформометра, тензодатчиков, прикрепленных к упругим балочкам равного сопротивления изгибу, и упругих элементов, самоориентируется и обеспечивает совпадение оси прибора с осью скважины.

Общими признаками предлагаемого технического решения и прототипа являются: герметичный цилиндрический корпус (в прототипе - герметичный цилиндрический корпус), тензодатчики, закрепленные на упругих балочках равного сопротивления изгибу, которые равномерно размещены с одного торца по окружности герметичного цилиндрического корпуса (в прототипе - средства измерения радиальных смещений контура скважины с использованием тензодатчиков), упругие элементы в виде трех гибких пластин, каждая из которых снабжена полусферической опорой (в прототипе - упругие элементы).

Недостатком такого устройства является то, что его самоориентация в скважине приводит к повышению погрешности измерения радиальных смещений стенок измерительной скважины, что в итоге существенно снижает эффективность работы данного устройства.

Известна система с использованием деформометра для контроля НДС в блочных структурах геосферы по патенту РФ №2305186 на изобретение, Е21С 39/00, опубл. 27.08.2007, которая включает деформометр с досылочными элементами и упругими элементами для обеспечения постоянного контакта с поверхностью измерительной скважины и электронный блок в виде контроллера. Сущность такой системы заключается в том, что она обеспечивает точность измерения деформаций контура скважины путем устранения радиальных и осевых люфтов в узлах и деталях деформометра и выполнения упругого элемента и измерительного зонда подвижными, а также повышение точности оценки НДС горного массива путем возможности регистрации знакопеременных отклонений блоков горного массива.

Общими признаками предлагаемого технического решения и аналога являются: скважинный многоканальный деформометр с упругими элементами для обеспечения постоянного контакта с поверхностью измерительной скважины (в аналоге - деформометр с досылочными элементами и упругими элементами для обеспечения постоянного контакта с поверхностью измерительной скважины), электронный блок (в аналоге - контроллер).

Недостатком такой системы является сложность ее конструкции и монтажа в скважине, а также дальнейшего ее обслуживания, связанная с фиксацией деформометра в измерительной скважине путем подачи энергоносителя на неподвижный распорный узел, что обуславливает низкую надежность ее работы и, как следствие, снижает точность измерений. Кроме того, использование в системе подвижного упругого элемента в деформометре с направляющим стержнем не обеспечивает необходимого контакта с подвижным наконечником растрового датчика, что также снижает точность измерений радиальных смещений контура скважины и в конечном счете существенно снижает эффективность работы данного устройства.

Также известен блочно-модульный геомеханический измерительно-вычислительный комплекс УК - «Тензор» [Леонтьев А.В., Петров В.Е. Блочно-модульный принцип построения геомеханических измерительно-вычислительных комплексов. Физико-технические проблемы разработки полезных ископаемых. Сибирское предприятие «Наука» РАН, Новосибирск. - 1997, №1, С. 110-119], взятый в качестве прототипа. Указанный вычислительный комплекс включает скважинный многокомпонентный деформометр, содержащий средства измерения смещений контура измерительной скважины и регистратор (многоканальная тензостанция), которые последовательно соединены между собой.

Общими признаками предлагаемого технического решения и прототипа являются: скважинный многоканальный деформометр (в прототипе - скважинный многокомпонентный деформометр) и электронный блок с блоком питания (в прототипе - регистратор - многоканальная тензостанция).

Недостаток такой системы заключается в том, что в ней используется конструкция деформометра, не обеспечивающая необходимый контакт с поверхностью измерительной скважины при измерениях, что приводит к недостаточной точности и, как следствие этого, к дополнительным ошибкам при измерении радиальных смещений контура измерительной скважины и последующем определении НДС массива горных пород. Кроме того, для такой системы необходимо время для выхода в рабочий режим после ее установки в точку измерения и невозможность получения информации о характере деформационных процессов на месте контроля в режиме реального времени, так как показания с измерительного датчика в точке контроля записываются в ручном режиме только в камеральных условиях, и только после обработки информации появляется возможность интерпретации полученных данных. Как следствие, снижается эффективность и достоверность определения НДС массива горных пород.

Решаемая проблема заключается в повышении эффективности работы скважинного многоканального деформометра за счет повышения точности ориентации измерительных направлений при его установке в измерительной скважине относительно ее вертикальной плоскости в режиме реального времени и за счет повышения точности определения величины радиальных смещений контура измерительной скважины по измерительным направлениям деформометра. Также решаемая проблема заключается в создании автоматизированной системы регистрации и обработки данных для определения НДС массива горных пород, обеспечивающей повышение эффективности контроля процесса измерения радиальных смещений контура измерительной скважины и последующего определения НДС массива горных пород за счет того, что получение информации в режиме реального времени позволяет оперативно и достоверно обеспечивать оценку проводимого эксперимента непосредственно на месте измерения и в случае обнаружения зон локализации деформаций (критических зон) обеспечить точность определения величин напряжений и направления их действия.

Проблема решается тем, что скважинный многоканальный деформометр, выполненный с возможностью перемещения вдоль продольной оси измерительной скважины и содержащий герметичный цилиндрический корпус со средствами измерения радиальных смещений контура измерительной скважины, выполненными в виде тензодатчиков, закрепленных на упругих балочках равного сопротивления изгибу, которые равномерно размещены по окружности этого корпуса, при этом с торца указанный корпус также равномерно по окружности снабжен упругими элементами для обеспечения постоянного контакта с поверхностью измерительной скважины, согласно техническому решению снабжен блоком усилителей, блоком аналого-цифрового преобразования (блоком АЦП), блоком микропроцессора, блоком линейных преобразователей и датчиком контроля положения упомянутого деформометра в вертикальной плоскости при повороте последнего досылочными элементами указанного корпуса. Упомянутые тензодатчики герметизированы термоусадочными трубками, равномерно размещены по окружности с одного торца указанного корпуса и электрически соединены по мостовой схеме с аналоговыми входами блока усилителей, аналоговые выходы которого электрически связаны с аналоговыми входами блока АЦП, многоканальный цифровой выход которого электрически связан с многоканальным цифровым входом блока микропроцессора, многоканальный цифровой выход передачи данных последнего электрически связан с многоканальным цифровым входом блока линейных преобразователей, а аналоговый выход датчика контроля положения упомянутого деформометра в вертикальной плоскости электрически связан с аналоговым входом блока линейных преобразователей. Упомянутые упругие элементы равномерно размещены по окружности с другого торца указанного корпуса и выполнены, по меньшей мере, в виде трех гибких пластин, каждая из которых снабжена полусферической опорой.

Указанная совокупность признаков позволяет повысить эффективность работы скважинного многоканального деформометра за счет повышения точности измерения радиальных смещений контура измерительной скважины относительно вертикальной плоскости, так как установка датчика контроля положения в вертикальной плоскости и снятие отсчета показаний этого датчика осуществляются одновременно, то есть в режиме реального времени, что исключает возникновение дополнительных инструментальных погрешностей и тем самым повышает точность измерений величин радиальных смещений по измерительным направлениям этого деформометра. Электрическое подключение тензодатчиков по мостовой схеме за счет увеличения чувствительности измерительного канала и за счет компенсации температурного дрейфа тензодатчиков в конечном счете повышает точность определения напряжений в массиве горных пород и направления их действия, а наличие при этом с внешней стороны цилиндрического корпуса по меньшей мере трех гибких пластин, снабженных полусферическими опорами, расположенными равномерно по окружности цилиндрического корпуса для постоянного контакта опор в нижней его части с поверхностью измерительной скважины, обеспечивает устойчивое положение в измерительной скважине скважинного многоканального деформометра, а значит, обеспечивает повышенную точность в течение всего процесса измерения и тем самым повышает эффективность работы устройства.

Проблема достигается также тем, что в представленной автоматизированной системе регистрации и обработки данных для определения НДС массива горных пород, включающей последовательно соединенные скважинный многоканальный деформометр и электронный блок с блоком питания, согласно техническому решению скважинный многоканальный деформометр выполнен в соответствии с п. 1 формулы и соединен с электронным блоком сигнальным кабелем, при этом электронный блок выполнен на основе блока АЦП и блока передачи данных в цифровой форме, соединенных с блоком питания, причем все блоки и датчик указанного деформометра запитаны от этого блока питания через указанный сигнальный кабель питающим проводом, при этом выход блока АЦП электрически связан с входом блока передачи данных в цифровой форме, выход которого по радиоканалу в режиме реального времени связан с дополнительно введенной интерфейсной подсистемой, которая реализована в виде персонального компьютера (ПК) с общим и прикладным программным обеспечением, включающим модуль сопряжения с радиоканалом и предварительной обработки цифровых сигналов и модуль выбора режимов проведения эксперимента, выходы которых соединены с входами модуля управления экспериментом и отображения информации в графической и символьной форме, выход которого соединен с входом модуля представления данных и хранения файлов.

Указанная совокупность признаков позволяет повысить эффективность контроля определения НДС массива горных пород за счет повышения оперативности и достоверности оценки полученной информации непосредственно в точке измерения в режиме реального времени, на основе которой принимается решение по управлению экспериментом. Кроме того, указанная совокупность признаков позволяет повысить эффективность работы автоматизированной системы регистрации и обработки данных для определения НДС массива горных пород за счет повышения точности измерения радиальных смещений контура измерительной скважины относительно вертикальной плоскости скважинным многоканальным деформометром выбранной конструкции и тем самым повышает точность определения НДС массива горных пород.

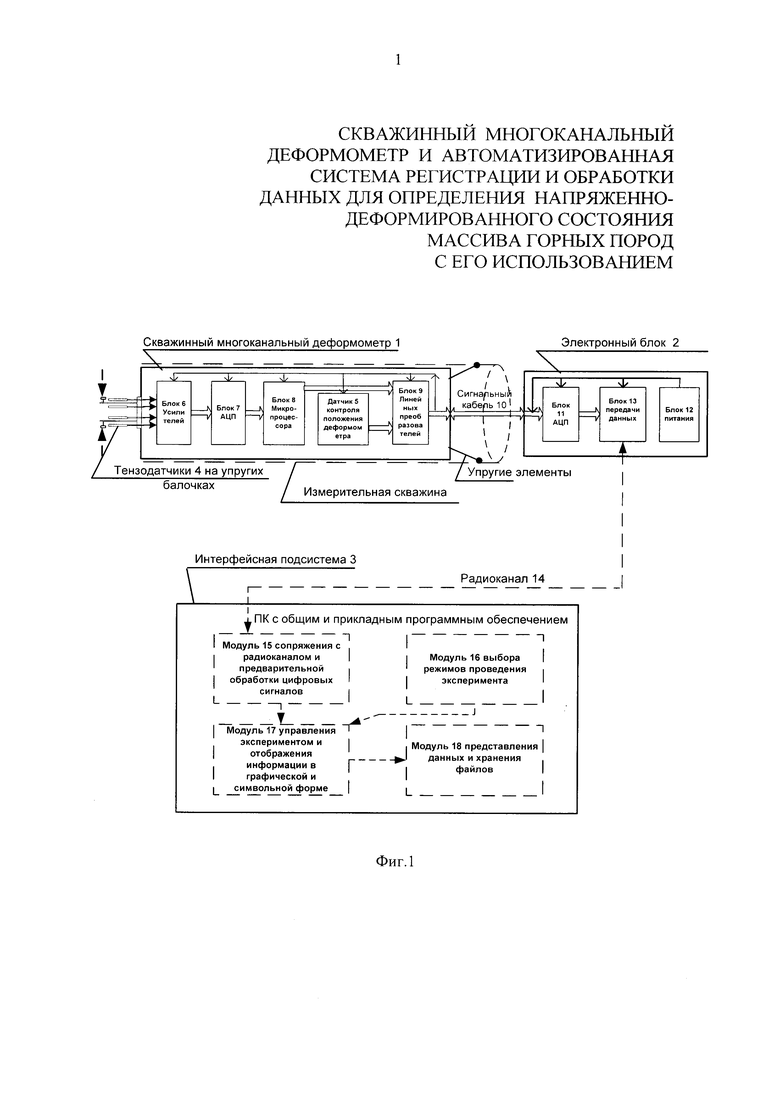

Сущность технических решений поясняется примерами конструктивного исполнения скважинного многоканального деформометра и автоматизированной системы регистрации и обработки данных для определения НДС массива горных пород и чертежами фиг. 1, 2, где на фиг. 1 представлена структурная схема скважинного многоканального деформометра и автоматизированной системы регистрации и обработки данных для определения НДС массива горных пород с его использованием; на фиг. 2 - экранная форма ведомости оперативного наблюдения и управления ходом эксперимента.

Структурная схема автоматизированной системы регистрации и обработки данных для определения НДС массива горных пород (далее - система) состоит (см. фиг. 1) из трех блоков: скважинного многоканального деформометра 1 (далее - деформометр 1), электронного блока 2, интерфейсной подсистемы 3. Деформометр 1 содержит герметичный цилиндрический корпус (далее - корпус), поз. не обозначен, со средствами измерения радиальных смещений контура измерительной скважины, выполненными в виде тензодатчиков 4, закрепленных на упругих балочках равного сопротивления изгибу, которые равномерно размещены с одного торца по окружности корпуса. С другого торца указанный корпус также равномерно по окружности снабжен упругими элементами, выполненными, по меньшей мере, в виде трех гибких пластин, каждая из которых снабжена полусферической опорой (поз. не обозначены) для обеспечения постоянного контакта деформометра 1 с поверхностью измерительной скважины. Внутри корпуса установлен датчик 5 контроля положения (далее - датчик 5) деформометра 1 в вертикальной плоскости при повороте последнего досылочными элементами (на фиг. 1 не показаны). Тензодатчики 4 герметизированы термоусадочными трубками и электрически соединены по мостовой схеме с аналоговыми входами блока 6 усилителей (далее - блок 6), аналоговые выходы которого электрически связаны с аналоговыми входами блока 7 АЦП, многоканальный цифровой выход которого электрически связан с многоканальным цифровым входом блока 8 микропроцессора (далее - блок 8), многоканальный цифровой выход передачи данных последнего электрически связан с многоканальным цифровым входом блока 9 линейных преобразователей (далее - блок 9). Аналоговый выход датчика 5 электрически связан с аналоговым входом блока 9, выход которого связан посредством сигнального кабеля 10 с входом блока 11 АЦП электронного блока 2. Выход деформометра 1 связан с электронным блоком 2 сигнальным кабелем 10, который передает цифровой сигнал от блока 8 и аналоговый сигнал от датчика 5 через блок 9 на вход блока 11 АЦП. Так же по сигнальному кабелю 10 поступает питание по питающему проводу от блока 12 питания на блоки 6-9 и датчик 5 деформометра 1. Электронный блок 2 с блоком 12 питания выполнен на основе блока 11 АЦП и блока 13 передачи данных в цифровой форме в режиме реального времени (далее - блок 13 передачи данных). Выход блока 11 АЦП электрически связан с входом блока 13 передачи данных, выход которого связан с дополнительно введенной интерфейсной подсистемой 3 посредством радиоканала 14. Интерфейсная подсистема 3, которая представляет собой автоматизированное рабочее место исследователя и реализована в виде ПК с общим и прикладным программным обеспечением, включает модуль 15 сопряжения с радиоканалом и предварительной обработки цифровых сигналов (далее - модуль 15), модуль 16 выбора режимов проведения эксперимента (далее - модуль 16), выходы которых соединены с входами модуля 17 управления экспериментом и отображения информации в графической и символьной форме (далее - модуль 17). Выход модуля 17 соединен с входом модуля 18 представления данных и хранения файлов (далее - модуль 18).

Деформометр 1 и система с его использованием работают следующим образом. Производится включение оборудования и выполняется его прогрев до стабилизации показаний тензодатчиков 4 и датчика 5 деформометра 1, которая происходит в течение 30 минут после подачи напряжения. Производится загрузка программного обеспечения интерфейсной подсистемы 3, задаются параметры опыта: скорость передачи данных, порт подключения, период опроса тензодатчиков 4 и датчика 5 деформометра 1, вводится информация об измерительной скважине в окне «Код скважины», устанавливается значение длины измерительного интервала, вводится поправочный коэффициент (см. фиг. 2). В предварительно пробуренную в массиве горных пород измерительную скважину с помощью досылочных элементов помещают деформометр 1 для измерения радиальных смещений ее контура, одновременно контролируя положение дефомометра 1 с помощью датчика 5 относительно вертикальной плоскости в точке контроля. Происходящие при этом деформации массива регистрируются деформометром 1 в виде измерений радиальных смещений контура измерительной скважины по нескольким (минимум трем) направлениям и определяются разностью между начальными (до возмущения) и конечными (после возмущения) показаниями. В процессе измерения деформометр 1 продвигают вдоль измерительной скважины путем наращивания его длины досылочными элементами (на фиг. 1 не показаны), прикрепленными к корпусу деформометра 1, на шаг подвижки. Взаимодействие по меньшей мере трех гибких пластин, снабженных полусферическими опорами, расположенными равномерно по окружности корпуса деформометра 1 для постоянного контакта нижней части корпуса с поверхностью измерительной скважины, обеспечивает устойчивое положение тензодатчиков 4 и датчика 5 деформометра 1 при снятии каждого очередного отсчета, что обеспечивает повышенную точность измерения. Аналоговые сигналы от тензодатчиков 4 деформометра 1 последовательно через блок 6, блок 7 АЦП, блок 8 и блок 9 поступают по сигнальному кабелю 10 в электронный блок 2. Блок 6 предназначен для усиления слабых сигналов от тензодатчиков 4 деформометра 1. Данные от блока 7АЦП передаются в цифровом виде в блок 8. Дискретные сигналы тензодатчиков 4 после блока 9 по сигнальному кабелю 10 поступают на блок 11 АЦП. Аналоговые сигналы от датчика 5 деформометра 1 через блок 9 по сигнальному кабелю 10, имеющему длину до 15 метров, поступают на один из входов блока 11 АЦП. После преобразования аналоговых сигналов по запросу от интерфейсной подсистемы 3 в соответствии с протоколом обмена через блок 13 передачи данных, например RS-485, они в цифровом виде по радиоканалу 14, например Bluetooth, поступают в интерфейсную подсистему 3. Далее смещают деформометр 1 на шаг подвижки с помощью досылочных элементов, закрепленных на его корпусе. Перед снятием очередного отсчета, путем поворота досылочными элементами корпуса деформометра 1 для увеличения точности ориентации по измерительным направлениям, деформометр 1 устанавливают таким образом, чтобы ориентация одного из измерительных направлений была в вертикальной плоскости, используя показания датчика 5. Повышение точности ориентации позволяет уменьшить погрешность определения величин и направлений действия напряжений, что повышает достоверность полученных оценок в точке измерений. Через одинаковые измерительные интервалы снимаются и записываются в файл значения радиальных смещений по измерительным направлениям деформометра 1 (от устья к забою измерительной скважины). После завершения всех операций деформометр 1 досылается в новое положение, осуществляется второй цикл измерений и так далее. Максимальная глубина измерения напряжений достигает 10 метров от устья измерительной скважины и зависит, главным образом, от качества бурения измерительной скважины. Наблюдения за изменениями диаметра контура измерительной скважины осуществляются на экране персонального компьютера (см. фиг. 2) с помощью интерфейсной подсистемы 3. Сигналы с тензодатчиков 4, преобразованные в блоке 7 АЦП в цифровую форму, и сигналы датчика 5 деформометра 1, преобразованные в электронном блоке 2 с блоком 12 питания в цифровую форму с помощью блока 11 АЦП, через блок 13 передачи данных поступают в режиме реального времени в интерфейсную подсистему 3 посредством радиоканала 14. В интерфейсной подсистеме 3 производится сопряжение с радиоканалом 14 и предварительная обработка цифровых сигналов в модуле 15, фильтрация помех, усреднение результатов измерений с тензодатчиков 4 и датчика 5 деформометра 1 для получения устойчивых и достоверных значений радиальных смещений по измерительным направлениям. Модуль 16 позволяет экспериментатору в интерактивном режиме изменять параметры шага подвижки деформометра 1, корректировать опорные (нулевые) положения тензодатчиков 4 и датчика 5 деформометра 1. Модуль 17 дает возможность в интерактивном режиме ориентировать тензодатчики 4 с помощью датчика 5 в вертикальной плоскости перед снятием отсчета, обеспечивать съем показаний тензодатчиков 4 в точках измерений. Модуль 18 модифицирует поток измерительной информации и записывает ее в файл для хранения и дальнейшей обработки в камеральных условиях.

Результатом натурного эксперимента являются файлы данных эксперимента, в которых содержится информация об измерительной скважине, дате и времени проведения эксперимента, диаметре измерительной скважины, углах наклона измерительных направлений относительно вертикальной плоскости в точке измерения радиальных смещений контура измерительной скважины. Результаты измерений представляются в табличной и графической форме и выполняются, например, в программе MS Excel.

Предлагаемая система с использованием вышеупомянутого деформометра позволяет в режиме реального времени:

1. Вводить характеристики эксперимента.

2. Оперативно наблюдать за деформацией контура измерительной скважины численно и на графике.

3. Оперативно управлять процессом эксперимента.

4. Проводить экспресс-анализ и сравнение с ранее полученными результатами измерений радиальных смещений контура измерительной скважины, оперативно обнаруживать резкие изменения ее профиля и тем самым выявлять местоположение зон локализации напряжений (критических зон) массива горных пород. Кроме того, интерактивный режим работы системы позволяет реализовывать различные варианты проведения конкретных опытов без использования дополнительных инструкций для пользователя, помогает правильно вводить нужные данные и контролировать допустимые пределы их изменения. Режим подсказок значительно упрощает работу экспериментатора, увеличивает точность измерений и производительность выполнения опыта.

5. Важным достоинством предлагаемых технических решений является возможность предварительной оценки результатов опыта непосредственно на месте его производства и сравнение их с ранее полученными данными, что позволяет оперативно принять решение о целесообразности дальнейшего проведения исследований напряжений по глубине измерительной скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения напряженно-деформированного состояния массива горных пород методом параллельных скважин | 2018 |

|

RU2699295C1 |

| СКВАЖИННЫЙ ИНКЛИНОМЕТРИЧЕСКИЙ ЗОНД И СКВАЖИННАЯ ИНКЛИНОМЕТРИЧЕСКАЯ СИСТЕМА ДЛЯ ОПРЕДЕЛЕНИЯ ВЕРТИКАЛЬНЫХ СДВИЖЕНИЙ ГОРНЫХ ПОРОД И ЗАКЛАДОЧНОГО МАССИВА С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2558556C1 |

| Комплексный способ контроля напряженно-деформированного состояния элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации | 2022 |

|

RU2796197C1 |

| Способ определения напряженно-деформированного состояния в массиве горных пород | 1980 |

|

SU877005A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДЕФОРМАЦИИ МАССИВА ГОРНЫХ ПОРОД ПО ОСИ СКВАЖИНЫ | 2008 |

|

RU2364721C1 |

| ДЕФОРМОМЕТР | 1970 |

|

SU267148A1 |

| Устройство для измерения деформаций горных пород в скважине | 1990 |

|

SU1778297A1 |

| Однокомпонентный скважинныйдЕфОРМОМЕТР | 1979 |

|

SU806862A1 |

| Устройство для измерения деформаций в скважинах | 1975 |

|

SU1146447A1 |

| ДЕФОРМОМЕТР ДЛЯ КОНТРОЛЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ В БЛОЧНЫХ СТРУКТУРАХ ГЕОСФЕРЫ | 2006 |

|

RU2305186C1 |

Изобретения относятся к измерительной технике - к технике создания автоматизированных систем контроля напряженно-деформированного состояния массива горных пород, и могут быть использованы в горном деле для контроля деформационных процессов горных пород и закладочного массива. Технический результат - повышение точности измерения радиальных смещений контура измерительной скважины относительно вертикальной плоскости и повышение точности определения местоположения зон локализации напряжений (критических зон). Скважинный многоканальный деформометр выполнен с возможностью перемещения вдоль продольной оси измерительной скважины и содержит герметичный цилиндрический корпус со средствами измерения радиальных смещений контура измерительной скважины, выполненными в виде тензодатчиков, герметизированных термоусадочными трубками, закрепленных на упругих балочках равного сопротивления изгибу и равномерно размещенных по окружности с одного торца корпуса. С другого торца по окружности указанного корпуса равномерно размещены упругие элементы для обеспечения его постоянного контакта с поверхностью измерительной скважины, которые выполнены, по меньшей мере, в виде трех гибких пластин, каждая из которых снабжена полусферической опорой. Деформометр снабжен блоком усилителей, блоком аналого-цифрового преобразования (блок АЦП), блоком микропроцессора, блоком линейных преобразователей и датчиком контроля положения упомянутого деформометра в вертикальной плоскости при повороте последнего досылочными элементами указанного корпуса. Тензодатчики электрически соединены по мостовой схеме с аналоговыми входами блока усилителей, аналоговые выходы которого электрически связаны с аналоговыми входами блока АЦП, многоканальный цифровой выход которого электрически связан с многоканальным цифровым входом блока микропроцессора, многоканальный цифровой выход передачи данных последнего электрически связан с многоканальным цифровым входом блока линейных преобразователей, а аналоговый выход датчика контроля положения упомянутого деформометра в вертикальной плоскости электрически связан с аналоговым входом блока линейных преобразователей. Предложена система, которая включает последовательно соединенные упомянутый деформометр и электронный блок с блоком питания, выполненный на основе блока АЦП и блока передачи данных в цифровой форме в режиме реального времени по радиоканалу в интерфейсную подсистему, которая реализована в виде ПК с общим и прикладным программным обеспечением, включающим модуль сопряжения с радиоканалом и предварительной обработки цифровых сигналов и модуль выбора режимов проведения эксперимента, соединенные с входами модуля управления экспериментом и отображения информации в графической и символьной форме, выход которого соединен с входом модуля представления данных и хранения файлов. 2 н.п. ф-лы, 2 ил.

1. Скважинный многоканальный деформометр, выполненный с возможностью перемещения вдоль продольной оси измерительной скважины и содержащий герметичный цилиндрический корпус со средствами измерения радиальных смещений контура измерительной скважины, выполненными в виде тензодатчиков, закрепленных на упругих балочках равного сопротивления изгибу, которые равномерно размещены по окружности этого корпуса, при этом с торца указанный корпус также равномерно по окружности снабжен упругими элементами для обеспечения постоянного контакта с поверхностью измерительной скважины, отличающийся тем, что он снабжен блоком усилителей, блоком аналого-цифрового преобразования (блок АЦП), блоком микропроцессора, блоком линейных преобразователей и датчиком контроля положения упомянутого деформометра в вертикальной плоскости при повороте последнего досылочными элементами указанного корпуса, при этом упомянутые тензодатчики герметизированы термоусадочными трубками, равномерно размещены по окружности с одного торца указанного корпуса и электрически соединены по мостовой схеме с аналоговыми входами блока усилителей, аналоговые выходы которого электрически связаны с аналоговыми входами блока АЦП, многоканальный цифровой выход которого электрически связан с многоканальным цифровым входом блока микропроцессора, многоканальный цифровой выход передачи данных последнего электрически связан с многоканальным цифровым входом блока линейных преобразователей, а аналоговый выход датчика контроля положения упомянутого деформометра в вертикальной плоскости электрически связан с аналоговым входом блока линейных преобразователей, при этом упомянутые упругие элементы равномерно размещены по окружности с другого торца указанного корпуса и выполнены, по меньшей мере, в виде трех гибких пластин, каждая из которых снабжена полусферической опорой.

2. Автоматизированная система регистрации и обработки данных для определения напряженно-деформированного состояния массива горных пород, включающая последовательно соединенные скважинный многоканальный деформометр и электронный блок с блоком питания, отличающаяся тем, что скважинный многоканальный деформометр выполнен в соответствии с п. 1 и соединен с электронным блоком сигнальным кабелем, при этом электронный блок выполнен на основе блока АЦП и блока передачи данных в цифровой форме, соединенных с блоком питания, причем все блоки и датчик указанного деформометра запитаны от этого блока питания через указанный сигнальный кабель питающим проводом, при этом выход блока АЦП электрически связан с входом блока передачи данных в цифровой форме, выход которого по радиоканалу в режиме реального времени связан с дополнительно введенной интерфейсной подсистемой, которая реализована в виде персонального компьютера с общим и прикладным программным обеспечением, включающим модуль сопряжения с радиоканалом и предварительной обработки цифровых сигналов и модуль выбора режимов проведения эксперимента, выходы которых соединены с входами модуля управления экспериментом и отображения информации в графической и символьной форме, выход которого соединен с входом модуля представления данных и хранения файлов.

| ДЕФОРМОМЕТР ДЛЯ КОНТРОЛЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ В БЛОЧНЫХ СТРУКТУРАХ ГЕОСФЕРЫ | 2006 |

|

RU2305186C1 |

| Устройство для измерения деформаций горных пород в скважине | 1990 |

|

SU1778297A1 |

| Деформометр | 1987 |

|

SU1467180A1 |

| Тензотелеметрическое устройство | 1975 |

|

SU543825A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДАРООПАСНОСТИ МАССИВА ГОРНЫХ ПОРОД ПО ЭЛЕКТРОМАГНИТНОЙ ЭМИССИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2535329C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ИЗМЕНЕНИЙ НАПРЯЖЕННОГО СОСТОЯНИЯ МАССИВА ГОРНЫХ ПОРОД ВО ВРЕМЕНИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2135770C1 |

| CN 101165315 A, 23.04.2008. | |||

Авторы

Даты

2018-05-28—Публикация

2017-07-18—Подача