Техническое решение относится к области геомеханического мониторинга напряженно-деформированного состояния (далее - НДС) элементов конструкций инженерно-технических сооружений объектов геотехнологии, преимущественно таких, как например, бетонные плотины гидроэлектростанций, бетонные конструкции мостов в процессе их длительной эксплуатации, особенно в условиях постоянно сжатых породных зон окружающей среды, участков массива горных пород крепи горных выработок, метрополитенов и тоннелей и других ответственных сооружений с актуальной задачей определения устойчивых параметров прочности исследуемых объектов, и может быть использовано для текущей оценки запаса прочности и прогноза устойчивости инженерно-технических сооружений объектов геотехнологии при их эксплуатации с целью определения безопасного состояния несущих конструкций и предотвращения возникновения аварийных ситуаций в процессе их длительной эксплуатации.

Известен способ мониторинга безопасности несущих конструкций, конструктивных элементов зданий и сооружений по патенту РФ № 2413193, МПК: G01M 7/00, опубл. 27.02.2011, Бюл. № 6, взятый в качестве аналога. Сущность данного способа заключается в создании компьютерных моделей сооружения, моделей нагрузок и воздействий на него, расчете деформационных характеристик несущих конструкций с формированием матрицы граничных значений этих характеристик и определении категории состояния сооружения и показателей изменения состояния несущих конструкций и точек несущих конструкций, критически важных для безопасности сооружения. При этом производят измерения с помощью датчиков, установленных в критически важных точках, интегральных характеристик несущих конструкций, производят сбор и обработку данных с датчиков и сравнивают измеренные интегральные характеристики с элементами матрицы граничных значений этих характеристик. По результатам сравнения осуществляют категорирование состояния безопасности сооружения и отображают средствами отображения информацию о текущей категории состояния безопасности сооружения. В случае наступления критически важных ухудшений состояния безопасности несущих конструкций сооружения осуществляют передачу информации потребителям по каналам связи. При этом автоматически проводят периодическую проверку и настройку системы с помощью блока нагружения непрерывного действия, размещенного в критически важной точке и вырабатывающего сигнал нагружения. Проводят опрос датчиков системы и измеряют отклик несущих конструкций на динамическое воздействие, проводят обработку полученной информации. При изменении значений интегральных характеристик несущих конструкций проводят корректировку матрицы граничных значений интегральных характеристик состояния безопасности сооружения.

Общими признаками предлагаемого технического решения и аналога являются: комплексный способ контроля НДС элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации (в аналоге - способ мониторинга безопасности несущих конструкций, конструктивных элементов зданий и сооружений), применение кольцевой разгрузочной щели для измерения упругих деформаций частичной и полной разгрузки массива по схеме реперных линий, составляющих тензор плоских упругих деформаций и значений нагрузки в обуренном керне, по которым рассчитывают упругие характеристики материала или горной породы (в аналоге - создание компьютерных моделей сооружения, моделей нагрузок и воздействий на них, расчет характеристик несущих конструкций, сбор и обработка данных с контрольно-измерительной аппаратуры по соответствующей формуле, при этом проводят периодическую проверку и настройку системы с помощью блока нагружения непрерывного действия, размещенного в критически важной точке и вырабатывающего сигнал нагружения и проведения опроса датчиков системы), определяют величины действующих напряжений в элементах конструкций объектов геотехнологии (в аналоге - проводят обработку полученной информации для определения изменения состояния несущих конструкций и точек несущих конструкций, критически важных для состояния безопасности сооружения).

Недостатком данного способа является то, что в нем нет учета упругих констант исследуемого массива, определяемых по результатам испытаний кернов в лабораторных условиях, ориентированных в направлении, перпендикулярном плоскости измерений при оценке НДС исследуемого массива. В результате, отсутствие учета упругих констант исследуемого массива, которые необходимы для пересчета измеренных деформаций в величины действующих напряжений, значительно снижает точность при оценке НДС исследуемого массива, а также точность оценки запаса прочности конструктивных элементов эксплуатируемых предварительно напряженных железобетонных конструкций посредством определения их НДС, что в целом снижает достоверность и эффективность выполняемых работ. Кроме того, данный способ не позволяет получать данные в режиме реального времени о деформационных характеристиках бетона или горной породы, необходимых для расчета величин напряжений при эксплуатации бетонных сооружений или массива горных пород и возможного их разрушения в процессе эксплуатации, что особенно важно с точки зрения своевременного принятия превентивных мер по обеспечению их эффективной и безопасной эксплуатации.

Наиболее близким по технической сущности и совокупности существенных признаков является комплексный способ определения НДС объектов геотехнологии по патенту РФ № 2597660, МПК: G01B 11/16, опубл. 20.09.2016, Бюл. № 26, взятый в качестве прототипа. Сущность данного комплексного способа определения НДС и упругих характеристик объектов геотехнологии основана на измерении деформаций разгрузки в элементах бетонных сооружений или в массиве горных пород от действующих в них нагрузок. Эффект разгрузки вызывают образованием полостей в горных выработках: шпурах, скважинах и т.д. Расчет величин напряжений выполняют по известным зависимостям с применением упругих характеристик объекта: модуля упругости и коэффициента Пуассона, которые получают в основном при лабораторных испытаниях образцов горной породы или материала объекта. Заявленный комплексный способ определения НДС объектов геотехнологии заключается в измерении деформаций между стенками разгрузочной щели, для измерения деформаций частичной разгрузки со стороны массива и деформаций полной разгрузки в обуренном керне, в центральном шпуре которого затем устанавливают прессиометр, задают пошаговую нагрузку в керне и измеряют наведенные деформации; при этом деформации трех видов: частичной разгрузки массива, полной разгрузки и наведенные в керне измеряют по схеме реперных линий, составляющих тензор плоских деформаций.

Общими признаками предлагаемого технического решения и прототипа являются: комплексный способ контроля НДС элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации (в прототипе - комплексный способ определения НДС объектов геотехнологии), определение инструментально-расчетным методом напряжений и упругих деформационных характеристик исследуемого массива, бетонного или породного, на контролируемом участке с использованием методов частичной и полной его разгрузки путем создания кольцевой разгрузочной щели для измерения упругих деформаций частичной и полной разгрузки исследуемого массива по реперам схемы реперных линий, составляющих тензор плоских упругих деформаций и значений нагрузки в обуренном керне, по которым рассчитывают упругие характеристики материала или горной породы и, в итоге, определяют величины действующих напряжений в элементах конструкций объектов геотехнологии.

Недостатком данного способа является то, что в нем нет учета упругих констант по глубине исследуемого массива, определяемых по результатам инструментальных испытаний обуренных кернов в лабораторных условиях, ориентированных в направлении, перпендикулярном плоскости измерений при оценке НДС исследуемого массива. В результате, отсутствие интегрального учета упругих констант по глубине исследуемого массива значительно снижает точность определения действующих напряжений исследуемого массива в элементах конструкций объектов геотехнологии, а также не позволяет выполнить оценку запаса прочности конструктивных элементов эксплуатируемых предварительно напряженных железобетонных конструкций посредством определения величин действующих напряжений, что в целом снижает достоверность и эффективность выполняемых работ. Также недостатком данного способа является то, что он не позволяет выбрать контролируемый участок, максимально приближенный к расчетной упругой геомеханической модели поведения исследуемого массива, тем самым снижая точность определения в нем величин действующих напряжений. Кроме того, данный способ не позволяет получать данные в режиме реального времени о деформационных характеристиках исследуемого массива, необходимых для расчета величин действующих напряжений в процессе эксплуатации бетонных сооружений или участков массива горных пород и возможного их разрушения в процессе эксплуатации, что особенно важно с точки зрения своевременного принятия превентивных мер по обеспечению их эффективной и безопасной эксплуатации.

Решаемая техническая проблема заключается в повышении эффективности и надежности контроля НДС элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации за счет увеличения точности определения параметров упругих деформаций, а значит, увеличения точности определения величин фактических действующих напряжений в элементах конструкций объектов геотехнологии, путем организации измерений по реперам выбранной схемы с внутренней стороны кольцевой разгрузочной щели и дополнительно - по выбранной схеме установки цифровых измерительных приборов с датчиками деформаций с внешней стороны указанной кольцевой разгрузочной щели, обеспечивающих получение тензора плоских упругих деформаций, как после выбуривания кольцевой разгрузочной щели, так и в процессе эксплуатации объекта геотехнологии, а также за счет более точного задания исходных контролируемых параметров, входящих в расчетную упругую геомеханическую модель поведения исследуемого массива, путем отбора на каждом контролируемом участке не менее трех цельных образцов керна по глубине возмущающей скважины, длиною каждого не менее двух его диаметров, что позволяет более точно определять модуль упругости и коэффициент Пуассона исследуемого материала или горной породы, величину предельно допустимых упругих деформаций и прочностные свойства данного типа исследуемого материала или горной породы с последующим построением его паспорта прочности.

Технический результат заключается в повышении точности и достоверности инструментальной оценки НДС элементов конструкций объектов геотехнологии при выполнении измерений с использованием кольцевой разгрузочной щели для измерения упругих деформаций частичной разгрузки со стороны исследуемого массива и упругих деформаций полной разгрузки в обуренном керне за счет увеличения точности определения параметров упругих деформаций, а значит, увеличения точности определения величин действующих напряжений в элементах конструкций объектов геотехнологии и более точного определения предельно-допустимых граничных значений расчетной упругой геомеханической модели поведения исследуемого массива и в повышении объема информации за счет применения современных цифровых измерительных приборов с датчиками деформаций в точках контроля по выбранной схеме, которые представляют компоненты тензора плоских деформаций и регистрирующей станции интерфейсно-модульного исполнения, с возможностью организации измерений в процессе мониторинга в режиме реального времени для анализа и оценки НДС контролируемых элементов объектов геотехнологии.

Поставленная техническая проблема решается тем, что в предлагаемом комплексном способе контроля НДС элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации, заключающемся в инструментально-расчетном определении напряжений и упругих деформационных характеристик исследуемого массива, бетонного или породного, на контролируемом участке с использованием методов частичной и полной его разгрузки путем создания кольцевой разгрузочной щели для измерения упругих деформаций частичной и полной разгрузки исследуемого массива по реперам схемы реперных линий, составляющих тензор плоских упругих деформаций и значений нагрузки в обуренном керне, по которым рассчитывают упругие характеристики материала или горной породы и, в итоге, определяют величины действующих напряжений в элементах конструкций объектов геотехнологии, согласно техническому решению наблюдения за указанными упругими деформациями исследуемого массива бетонной плотины или горной выработки организуют по реперам выбранной схемы реперных линий с внутренней стороны указанной кольцевой разгрузочной щели и по цифровым измерительным приборам с датчиками деформаций по выбранной схеме их установки с внешней стороны указанной кольцевой разгрузочной щели, обеспечивающих получение тензора плоских упругих деформаций на контролируемом участке с помощью инструментальных измерений, как после выбуривания указанной кольцевой разгрузочной щели, так и на последующих этапах эксплуатации объектов геотехнологии. Для этого, до начала инструментальных измерений по выбранной схеме реперных линий, на контролируемом участке исследуемого массива в центральной его части бурят шпур, в котором закрепляют шаблон, предварительно намечают расположение контура указанной кольцевой разгрузочной щели путем создания кольцевой рельефной канавки на поверхности исследуемого массива и намечают расположение отверстий для установки реперов с внутренней стороны кольцевой рельефной канавки. Далее по шаблону выбуривают отверстия под реперы, устанавливают их по указанной схеме реперных линий для последующего определения тензора плоских упругих деформаций исследуемого массива на контролируемом участке. Затем, в центральной части предварительно намеченной кольцевой разгрузочной щели выбуривают возмущающую скважину с отбором керна и выполняют начальный цикл инструментальных измерений для определения упругих деформаций по реперам при их частичной разгрузке с внутренней стороны кольцевой рельефной канавки, при этом глубину бурения возмущающей скважины определяют из расчета необходимости отбора не менее трех цельных образцов керна, длиною каждого не менее двух его диаметров, для последующих лабораторных испытаний по определению модуля упругости, коэффициента Пуассона, величины предельно допустимых упругих деформаций и прочностных свойств данного типа исследуемого материала или горной породы с последующим построением его паспорта прочности. После завершения бурения возмущающей скважины и до начала бурения на контролируемом участке указанной кольцевой разгрузочной щели, выбранную схему реперных линий, составляющих тензор плоских упругих деформаций исследуемого массива, дополняют с помощью установки не менее трех цифровых измерительных приборов с датчиками деформаций с базой измерений не менее 0,5 метра, ориентированных, по меньшей мере, в трех направлениях с внешней стороны кольцевой рельефной канавки для последующего определения тензоров плоских деформаций исследуемого массива внутри и снаружи указанной кольцевой разгрузочной щели. Также, до бурения указанной кольцевой разгрузочной щели и после завершения бурения возмущающей скважины, в нее устанавливают нагрузочное устройство, с помощью которого производят циклическое нагружение контура возмущающей скважины с одновременной регистрацией результатов измерений наведенных упругих деформаций по указанным реперам, установленным с внутренней стороны кольцевой рельефной канавки, измеряют упругие деформации частичной разгрузки с последующим вычислением упругих свойств исследуемого материала или горной породы и параметров действующих в исследуемом массиве напряжений на контролируемом участке. Также, в лабораторных условиях, по результатам испытаний упомянутых отобранных не менее трех цельных образцов керна, длиною каждого не менее двух его диаметров для каждого типа исследуемого материала или горной породы по глубине возмущающей скважины, определяют модуль упругости, коэффициент Пуассона, величину предельно допустимых упругих деформаций и прочностные свойства данного типа исследуемого материала или горной породы с построением его паспорта прочности. Далее на контролируемом участке, по намеченному контуру в виде кольцевой рельефной канавки на поверхности исследуемого массива, выбуривают указанную кольцевую разгрузочную щель и определяют упругие деформации полной разгрузки по реперам с ее внутренней стороны и частичной разгрузки с внешней стороны исследуемого массива по цифровым измерительным приборам с датчиками деформаций и автоматической передачей с помощью цифровых каналов связи результатов измерений в виде цифрового сигнала в режиме реального времени из места проведения измерений на регистрирующую станцию сбора, хранения результатов измерений, с возможностью обработки и интерпретации полученных данных в персональном компьютере с общим и прикладным программным обеспечением (далее - ПК с общим и прикладным ПО), включающим в цифровой форме расчетную упругую геомеханическую модель поведения исследуемого массива и паспорт прочности исследуемого материала или горной породы, построенный по результатам лабораторных испытаний отобранных образцов выбуренного керна. Завершают начальный цикл инструментальных измерений, при котором определяют параметры деформационных свойств и исходных напряжений исследуемого массива в элементах конструкций объектов геотехнологии путем сравнения измеренных величин фактических упругих деформаций исследуемого массива с предельно допустимой величиной упругой деформации исследуемого материала или горной породы, полученной в лабораторных условиях по результатам испытаний не менее трех отобранных образцов выбуренного керна. В последующих циклах инструментальные измерения выполняют только по указанным цифровым измерительным приборам с датчиками деформаций и определяют приращение напряжений исследуемого массива в элементах конструкций объектов геотехнологии в процессе их дальнейшей эксплуатации. Далее расчетными методами определяют величины фактических действующих напряжений исследуемого массива на каждом контролируемом участке в элементах конструкций объектов геотехнологии по сумме исходных напряжений, полученных в начальном цикле инструментальных измерений, и приращений напряжений, полученных в текущем цикле инструментальных измерений, их значения сравнивают с величинами действующих напряжений исследуемого массива в предыдущих циклах инструментальных измерений, тем самым обеспечивают контроль изменений напряженно-деформированного состояния элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации. Также определяют коэффициент запаса прочности элементов конструкций объектов геотехнологии путем сравнения прочностных характеристик исследуемого материала или горной породы, определенных по результатам лабораторных испытаний не менее трех отобранных образцов выбуренного керна, с величиной действующих напряжений исследуемого массива в элементах конструкций объектов геотехнологии на последующих этапах их эксплуатации. Для этого, в режиме мониторинга продолжают использовать ранее установленные цифровые измерительные приборы с датчиками деформаций и регистрирующую станцию сбора, хранения результатов измерений с последующей обработкой и интерпретацией полученных данных в ПК с общим и прикладным ПО для проведения последующих циклов измерений текущих упругих деформаций исследуемого массива в элементах конструкций объектов геотехнологии, сравнивают их значения с предельно допустимыми упругими деформациями с оценкой возможности их использования для определения приращений напряжений, действующих в элементах конструкций объектов геотехнологии, а также выполняют оценку коэффициента запаса прочности элементов конструкций объектов геотехнологии путем сравнения прочностных характеристик исследуемого материала или горной породы с использованием его паспорта прочности с величиной действующих напряжений на различных этапах эксплуатации объектов геотехнологии.

Указанная совокупность существенных признаков предлагаемого технического решения позволяет повысить эффективность и надежность контроля НДС элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации за счет увеличения точности определения параметров упругих деформаций, а значит, увеличения точности определения величин действующих напряжений в элементах конструкций объектов геотехнологии, путем организации измерений по реперам выбранной схемы их установки с внутренней стороны кольцевой разгрузочной щели и дополнительно - по цифровым измерительным приборам с датчиками деформаций по выбранной схеме их установки с внешней стороны указанной кольцевой разгрузочной щели, обеспечивающих получение тензора плоских упругих деформаций, как после выбуривания кольцевой разгрузочной щели, так и в процессе эксплуатации объекта геотехнологии, а также за счет более точного задания исходных контролируемых параметров, входящих в расчетную упругую геомеханическую модель поведения исследуемого массива, путем отбора на каждом контролируемом участке исследуемого массива не менее трех цельных образцов керна по глубине возмущающей скважины, длиною не менее двух его диаметров для каждого образца керна, что позволяет более точно определять модуль упругости и коэффициент Пуассона исследуемого материала или горной породы, величину предельно допустимых упругих деформаций и прочностные свойства данного типа исследуемого материала или горной породы с использованием его паспорта прочности. В результате, интегральный учет по глубине возмущающей скважины упругих констант исследуемого материала или горной породы, полученный при отборе не менее трех образцов керна, которые необходимы для пересчета измеренных упругих деформаций в величины действующих напряжений в исследуемом массиве, значительно повышает точность оценки действующих напряжений в элементах конструкций объектов геотехнологии. Создание по выбранной схеме с внешней стороны кольцевой разгрузочной щели в точках контроля дополнительных мест установки измерительных приборов с датчиками деформаций увеличивает точность измерения, а значит, точность определения величин приращений напряжений в режиме реального времени в плоскости, перпендикулярной продольной оси кольцевой разгрузочной щели, как минимум по трем разноориентированным измерительным направлениям с инструментальным и визуальным контролем на экране ПК их изменений в процессе измерения. Применение измерительных приборов с датчиками деформаций с базой измерений не менее 0,5 метра позволяет повысить чувствительность измерительных приборов и, тем самым, позволяет увеличить точность определения параметров упругих деформаций за счет увеличения точности измерений и снижения влияния неоднородностей в исследуемом массиве. Кроме того, увеличение объема представляемой информации и оперативность доступа к ней для анализа и оценки состояния контролируемых элементов объектов геотехнологии путем использования высокоточных цифровых измерительных приборов с датчиками деформаций и регистрирующей станции интерфейсно-модульного исполнения, организации инструментального мониторинга посредством электрических, цифровых и программно-логических каналов связи, снижение зависимости от человеческого фактора также позволяет повысить эффективность и надежность контроля НДС элементов конструкций объектов геотехнологии, что, в конечном счете, обеспечивает безопасность горных работ.

Таким образом, интегральный учет по глубине возмущающей скважины упругих констант, отраженный в паспорте прочности исследуемого материала или горной породы, полученный при испытании в лабораторных условиях не менее трех цельных образцов керна, длиною каждого не менее двух его диаметров по глубине возмущающей скважины, а также дополнительная установка с внешней стороны кольцевой разгрузочной щели в точках контроля по выбранной схеме не менее трех цифровых измерительных приборов с датчиками деформаций с базой измерений не менее 0,5 метра, позволяет повысить точность измерений и снизить влияние неоднородностей в исследуемом массиве. Организация инструментального мониторинга посредством электрических, цифровых и программно-логических каналов связи с возможностью автоматической цифровой передачи результатов измерений в виде цифрового сигнала в режиме реального времени из места проведения измерений на регистрирующую станцию сбора и хранения результатов измерений, с возможностью обработки и интерпретации полученных данных в ПК с общим и прикладным ПО, позволяет повысить объем и достоверность получаемых данных, то есть, информативность способа и, в итоге, обеспечивает эффективность и надежность контроля НДС элементов конструкций объектов геотехнологии на различных этапах их эксплуатации. То есть, указанная совокупность существенных признаков предлагаемого технического решения позволяет оперативно и достоверно получать данные в режиме реального времени о деформационных характеристиках исследуемого массива и необходимых для расчета величин и направлений действующих напряжений при эксплуатации бетонных сооружений или массива горных пород, особенно в условиях постоянно сжатых породных зон окружающей среды, где в основном построены крупные технологические комплексы, требующие постоянного геомеханического мониторинга, а также выполнять оценку запаса прочности эксплуатируемых конструктивных элементов предварительно напряженных железобетонных конструкций и возможного их разрушения в процессе эксплуатации, что особенно важно с точки зрения своевременного принятия превентивных мер по обеспечению их безопасной эксплуатации и, тем самым, повысить эффективность и надежность контроля при дальнейшем измерении приращений напряжений, а значит, в целом, повысить эффективность и надежность выполняемых работ.

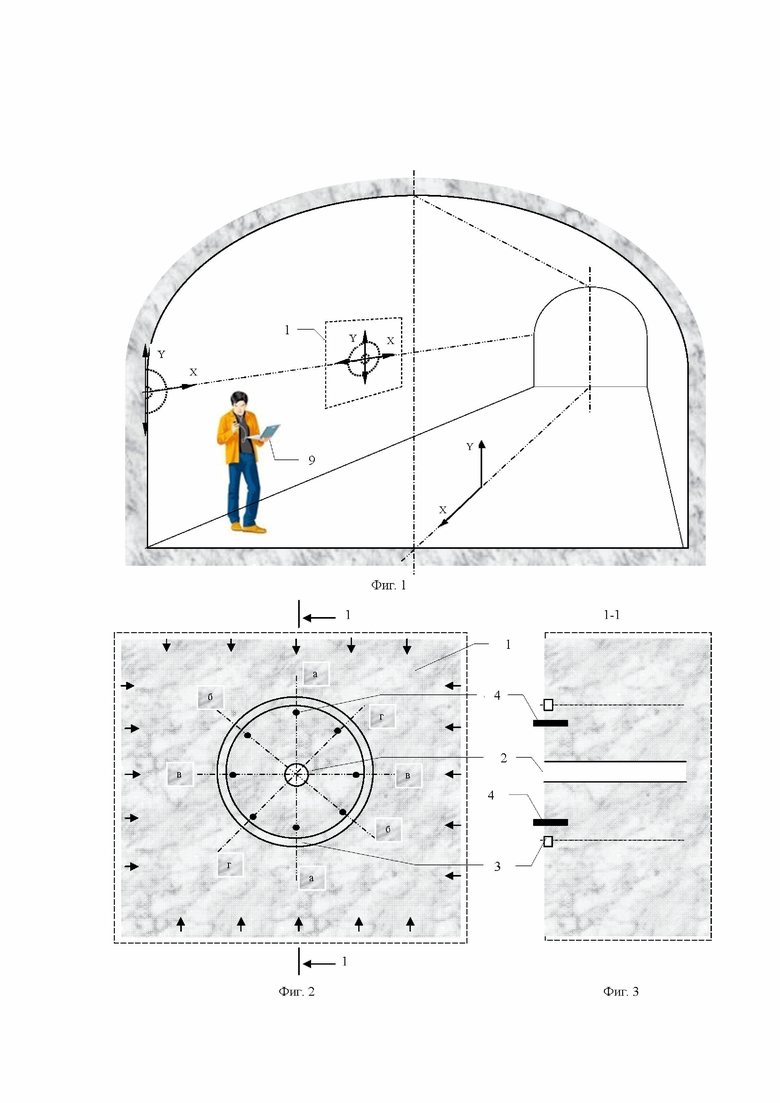

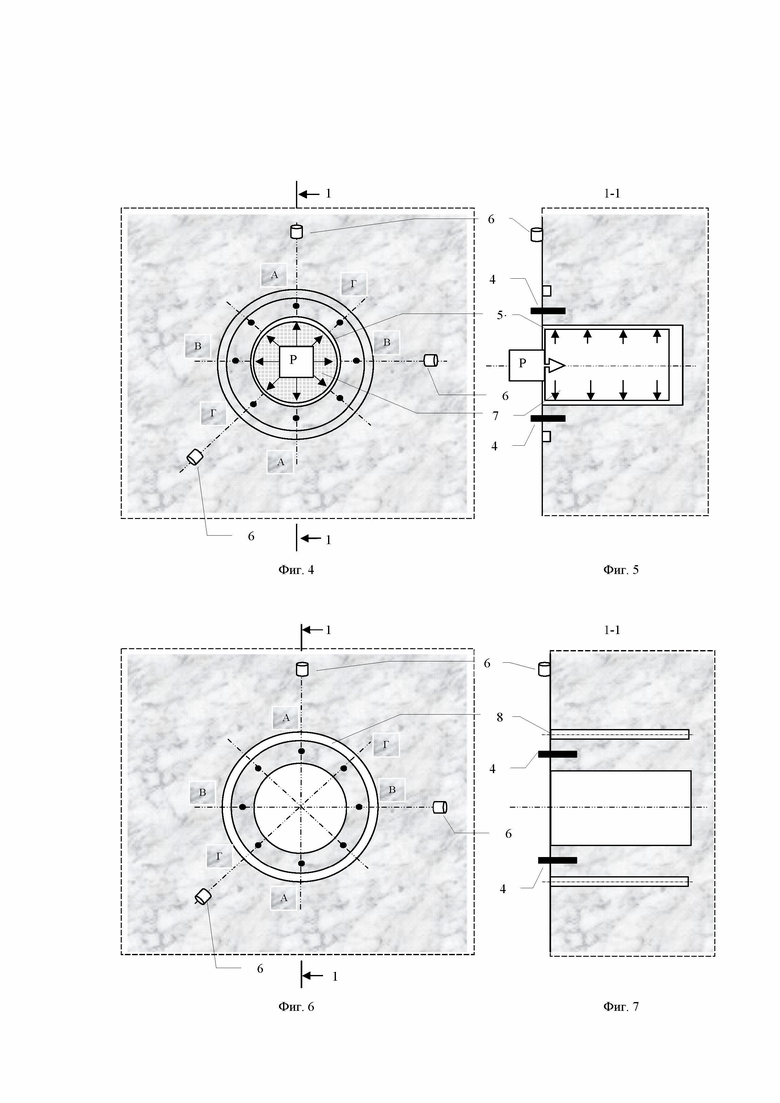

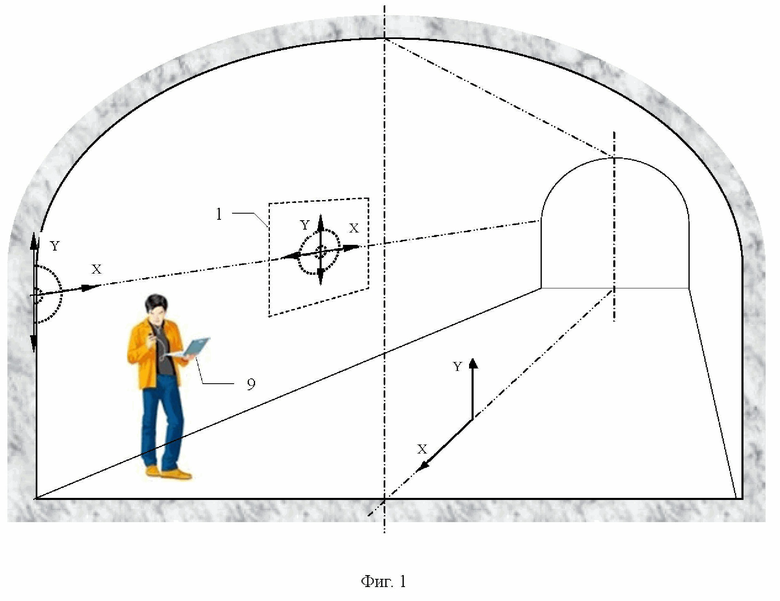

Сущность предлагаемого технического решения поясняется примером реализации комплексного способа контроля НДС элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации (далее - способ) и чертежами, где на Фиг. 1 - 7 представлена схема реализации предлагаемого способа. На Фиг. 1 схематично представлен процесс реализации предлагаемого способа на контролируемом участке: на стенках секций галерей бетонных плотин или на поверхности горной выработки. На Фиг. 2, 3 схематично представлен процесс выполнения разгрузки исследуемого массива по реперам до выбуривания кольцевой разгрузочной щели. На Фиг. 4, 5 схематично представлен процесс выполнения разгрузки исследуемого массива после выбуривания возмущающей скважины и установки цифровых измерительных приборов с датчиками деформаций. На Фиг. 6, 7 схематично представлен процесс выполнения разгрузки исследуемого массива после выбуривания кольцевой разгрузочной щели и измерения упругих деформаций с помощью цифровых измерительных приборов с датчиками деформаций, установленных по выбранной схеме.

Предлагаемый способ реализуют следующим образом (см. Фиг. 1). Наблюдения за указанными упругими деформациями исследуемого массива бетонной плотины или горной выработки организуют по реперам выбранной схемы реперных линий с внутренней стороны указанной кольцевой разгрузочной щели и по цифровым измерительным приборам с датчиками деформаций по выбранной схеме их установки с внешней стороны указанной кольцевой разгрузочной щели, обеспечивающих получение тензора плоских упругих деформаций на контролируемом участке с помощью инструментальных измерений, как после выбуривания указанной кольцевой разгрузочной щели, так и на последующих этапах эксплуатации объектов геотехнологии. Для этого, до начала инструментальных измерений (см. Фиг.2, 3) по выбранной схеме реперных линий, на контролируемом участке 1 исследуемого массива, например, в плоскости X-Y(см. Фиг. 1), в центральной его части переносной аккумуляторной дрелью-перфоратором бурят шпур 2 и закрепляют в нем шаблон, с помощью которого предварительно намечают расположение контура указанной кольцевой разгрузочной щели путем создания кольцевой рельефной канавки 3 на поверхности исследуемого массива, например, алмазной коронкой диаметром 500 мм с помощью бурильного бензоагрегата, и намечают расположение отверстий для установки реперов 4 с внутренней стороны кольцевой рельефной канавки 3. Далее по шаблону выбуривают отверстия диаметром 6-8 мм под реперы 4. Устанавливают реперы 4, трубчатые или прутки с кольцевой канавкой под шарик, по выбранной схеме реперных линий: а - а; б - б; и т.д., для последующего определения тензора плоских упругих деформаций исследуемого массива на контролируемом участке 1. Затем, в центральной части предварительно намеченной кольцевой разгрузочной щели в виде кольцевой рельефной канавки 3 (см. Фиг.4, 5), с помощью, например, алмазной коронки и бурильного бензоагрегата выбуривают возмущающую скважину 5 с отбором керна и выполняют начальный цикл инструментальных измерений для определения упругих деформаций по реперам 4 при их частичной разгрузке с внутренней стороны кольцевой рельефной канавки 3. Для этого, например, электронным индикатором с точностью 0,001 мм, измеряют расстояния между реперами 4 по линиям: а - а, б - б и т.д. При этом глубину бурения возмущающей скважины 5 определяют из расчета необходимости отбора не менее трех цельных образцов керна, длиною каждого не менее двух его диаметров, для последующих лабораторных испытаний по определению модуля упругости, коэффициента Пуассона, величины предельно допустимых упругих деформаций и прочностных свойств данного типа исследуемого материала или горной породы с последующим построением его паспорта прочности. После завершения бурения возмущающей скважины 5 и до начала бурения на контролируемом участке 1 указанной кольцевой разгрузочной щели (см. Фиг.4, 5), выбранную схему реперных линий, составляющих тензор плоских упругих деформаций исследуемого массива, дополняют с помощью установки не менее трех цифровых измерительных приборов 6 с датчиками деформаций с базой измерений не менее 0,5 метра, ориентированных, по меньшей мере, в трех направлениях с внешней стороны кольцевой рельефной канавки 3 для последующего определения тензоров плоских деформаций исследуемого массива внутри и снаружи указанной кольцевой разгрузочной щели. Также, до бурения указанной кольцевой разгрузочной щели и после завершения бурения возмущающей скважины 5 (см. Фиг.4, 5), в нее устанавливают нагрузочное устройство 7, с помощью которого производят циклическое нагружение (Р) контура возмущающей скважины 5 с одновременной регистрацией результатов измерений наведенных упругих деформаций по линиям: а - а, б - б и т.д. по указанным реперам 4, установленным с внутренней стороны кольцевой рельефной канавки 3. В результате измеряют упругие деформации частичной разгрузки с последующим вычислением упругих свойств исследуемого материала или горной породы и параметров действующих в исследуемом массиве напряжений на контролируемом участке 1. Также, в лабораторных условиях, по результатам испытаний упомянутых отобранных не менее трех цельных образцов керна, длиною каждого не менее двух его диаметров для каждого типа исследуемого материала или горной породы по глубине возмущающей скважины 5, определяют модуль упругости, коэффициент Пуассона, величину предельно допустимых упругих деформаций и прочностные свойства данного типа исследуемого материала или горной породы с построением его паспорта прочности. Далее на контролируемом участке 1 (см. Фиг. 6, 7), по намеченному контуру в виде кольцевой рельефной канавки 3 на поверхности исследуемого массива, например, с помощью алмазной коронки и бурильного бензоагрегата, выбуривают указанную кольцевую разгрузочную щель 8 (см. Фиг. 6, 7) и определяют упругие деформации полной разгрузки по реперам 4 с ее внутренней стороны и частичной разгрузки с внешней стороны исследуемого массива по цифровым измерительным приборам 6 с датчиками деформаций. После выбуривания кольцевой разгрузочной щели 8 происходят деформации: частичной разгрузки со стороны исследуемого массива, которые фиксируют приборными измерениями по линиям: А - А, В - В и Г - Г (см. Фиг. 6), а также полной разгрузки в керне, которые фиксируют по линиям: а - а, б - б и т.д. (см. Фиг. 2). Данные инструментальных измерений частичной разгрузки со стороны исследуемого массива по цифровым измерительным приборам 6 с датчиками деформаций автоматически передаются с помощью цифровых каналов связи в виде цифрового сигнала в режиме реального времени из места проведения измерений на регистрирующую станцию 9 сбора, хранения результатов измерений (см. Фиг. 1), с возможностью обработки и интерпретации полученных данных в ПК с общим и прикладным ПО, включающим в цифровой форме расчетную упругую геомеханическую модель поведения исследуемого массива и паспорт прочности исследуемого материала или горной породы, построенный по результатам лабораторных испытаний отобранных образцов выбуренного керна. Завершают начальный цикл инструментальных измерений, при котором определяют параметры деформационных свойств и исходных напряжений исследуемого массива на контролируемом участке 1 в элементах конструкций объектов геотехнологии путем сравнения измеренных величин фактических упругих деформаций исследуемого массива с предельно допустимой величиной упругой деформации исследуемого типа материала или горной породы, полученной в лабораторных условиях по результатам испытаний не менее трех отобранных образцов выбуренного керна. Таким образом, по измеренным наведенным упругим деформациям и известным нагрузкам в керне, рассчитывают упругие характеристики исследуемого типа материала или горной породы, которые в совокупности с измеренными компонентами тензора упругих деформаций разгрузки используют при расчете по известным зависимостям параметров напряженного состояния объекта геотехнологии: величину и направления действия исходных напряжений исследуемого массива в плоскости X-Y на контролируемом участке 1. В последующих циклах инструментальные измерения выполняют только по указанным цифровым измерительным приборам 6 с датчиками деформаций и определяют приращение напряжений исследуемого массива на контролируемом участке 1 в элементах конструкций объектов геотехнологии в процессе их дальнейшей эксплуатации. Далее расчетными методами определяют величины фактических действующих напряжений исследуемого массива на каждом контролируемом участке 1 в элементах конструкций объектов геотехнологии по сумме исходных напряжений, полученных в начальном цикле инструментальных измерений, и приращений напряжений, полученных в текущем цикле инструментальных измерений, их значения сравнивают с величинами действующих напряжений исследуемого массива в предыдущих циклах инструментальных измерений, тем самым обеспечивают контроль изменений НДС элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации. Также определяют коэффициент запаса прочности элементов конструкций объектов геотехнологии путем сравнения прочностных характеристик исследуемого материала или горной породы, определенных по результатам лабораторных испытаний не менее трех отобранных образцов выбуренного керна, с величиной действующих напряжений исследуемого массива в элементах конструкций объектов геотехнологии на последующих этапах их эксплуатации. Для этого, в режиме мониторинга продолжают использовать ранее установленные цифровые измерительные приборы 6 с датчиками деформаций и регистрирующую станцию 9 сбора, хранения результатов измерений с последующей обработкой и интерпретацией полученных данных в ПК с общим и прикладным ПО для проведения последующих циклов измерений текущих деформаций исследуемого массива в элементах конструкций объектов геотехнологии, сравнивают их значения с предельно допустимыми упругими деформациями с оценкой возможности их использования для определения приращений напряжений, действующих в элементах конструкций объектов геотехнологии. Также выполняют оценку коэффициента запаса прочности элементов конструкций объектов геотехнологии путем сравнения прочностных характеристик исследуемого материала или горной породы с использованием его паспорта прочности с величиной действующих напряжений на различных этапах эксплуатации объектов геотехнологии.

Таким образом, предлагаемое техническое решение позволяет в режиме реального времени получать инструментально-расчетным путем важные для контроля и прогнозирования количественные показатели процесса деформирования элементов конструкций объектов геотехнологии на контролируемом участке, а именно:

- вводить характеристики каждого цикла измерений;

- оперативно наблюдать за радиальными смещениями стенок возмущающей скважины 5 и кольцевой разгрузочной щели 8, численно на графике на экране ПК регистрирующей станции 9;

- оперативно управлять процессом каждого цикла измерений;

- оперативно определять предельно-допустимые граничные значения расчетной упругой геомеханической модели поведения исследуемого массива и величины предельно допустимых упругих деформаций и прочностные свойства данного типа материала или горной породы, полученные инструментальным путем в лабораторных условиях, по результатам испытаний отобранных образцов выбуренного керна;

- по результатам измерений упругих деформаций инструментальными методами, оперативно определять не поверхностные, а усредненные по глубине стенки возмущающей скважины 5 напряжения и оперативно выполнять процедуру определения силовых граничных условий, действующих на каждый элемент сложной конструкции непосредственно по результатам прямых измерений упругих деформаций в цифровой форме;

- важным достоинством предлагаемого способа является возможность предварительной оценки результатов каждого цикла измерений, непосредственно на месте его проведения, и сравнение их с ранее полученными данными. Это позволяет оперативно определять дополнительные напряжения в виде приращений напряжений в процессе длительной эксплуатации объектов геотехнологии в режиме реального времени в плоскости, перпендикулярной продольной оси возмущающей скважины 5, как минимум по трем разноориентированным измерительным направлениям с инструментальным и визуальным контролем на экране ПК регистрирующей станции 9 их изменений в процессе измерения, а также повышение оперативности доступа к представляемой информации для анализа и оценки состояния контролируемых элементов конструкций инженерно-технических сооружений объектов геотехнологии за счет определения коэффициента запаса прочности бетонного или породного массива элементов конструкций объектов геотехнологии путем сравнения прочностных характеристик исследуемого материала или горной породы, определенных по результатам лабораторных испытаний не менее трех отобранных образцов выбуренного керна, с величиной действующих напряжений исследуемого массива в элементах конструкций объектов геотехнологии на последующих этапах их эксплуатации.

Уровень технологической разработки предлагаемого способа и технической реализации выделяет его из ряда существующих методов. Прежде всего, это касается возможности предлагаемого способа при каждом конкретном измерении получать ответ о соответствии принятой расчетной упругой геомеханической модели поведения исследуемого массива реальному поведению массива в процессе контроля НДС элементов конструкций объектов геотехнологии при их длительной эксплуатации, особенно в условиях постоянно сжатых породных зон окружающей среды, посредством инструментально-расчетного определения упругих деформационных характеристик исследуемого массива на контролируемом участке 1 с использованием методов частичной и полной его разгрузки путем создания кольцевой разгрузочной щели 8 для измерения упругих деформаций частичной и полной разгрузки исследуемого массива по реперам 4 выбранной схемы реперных линий с внутренней стороны кольцевой разгрузочной щели 8 и по выбранной схеме установки цифровых измерительных приборов 6 с датчиками деформаций с внешней стороны кольцевой разгрузочной щели 8, с последующим определением тензора плоских упругих деформаций и значений нагрузки (Р) в обуренном керне, по которым рассчитывают упругие характеристики материала или горной породы. В итоге, определяют величины и направления действующих напряжений в элементах конструкций объектов геотехнологии. Также предлагаемый способ позволяет определять параметры (упругие константы исследуемого массива), а также оценивать погрешность полученных результатов в рамках принятой расчетной упругой геомеханической модели поведения исследуемого массива, то есть оценивать методические погрешности измерения, что позволяет использовать его в качестве тестового метода по отношению к другим методам. Технические средства предлагаемого способа представляют собой высоконадежные измерительные и вычислительные устройства с датчиками, рассчитанными для работы в широком диапазоне температур (от -15°С до +40°С), влажности и вибрационных нагрузок на технологических объектах. Питание осуществляют от аккумулятора 12 В. Регистрирующая станция 9 сбора, хранения и обработки результатов измерений представляет собой автоматизированное рабочее место исследователя и реализована в виде ПК с общим и прикладным ПО. В качестве ПК используют, например, переносной компьютер типа Notebook с возможностью работы от автономного питания в течение 6-8 часов. Прикладное ПО регистрирующей станции 9 сбора, хранения и обработки результатов измерений реализовано на базе современного ПО с возможностью автоматизации всего процесса проведения натурных наблюдений - от автоматизации ввода исходных данных, оперативного контроля проведения всех необходимых циклов измерений до математической обработки результатов на месте в полевых условиях. Программное обеспечение в части регистрации измеряемой информации реализовано на базе современного пакета графического программирования, включающего все необходимые средства автоматизации ввода аналоговой и цифровой информации, математической обработки результатов измерений, с возможностью подключения различных внешних устройств и развитых средств отображения графической информации. Кроме того, важным достоинством предлагаемого способа является возможность предварительной оценки результатов измерений непосредственно на месте его проведения и сравнение их с проектными значениями и с ранее полученными данными, тем самым позволяет оценивать запас прочности конструктивных элементов эксплуатируемых предварительно напряженных железобетонных конструкций и возможность их разрушения в процессе длительной эксплуатации, особенно в условиях постоянно сжатых породных зон окружающей среды, что важно с точки зрения своевременного принятия превентивных мер по обеспечению безопасной эксплуатации объектов геотехнологии. Результатом натурных наблюдений являются файлы данных циклов инструментальных измерений, в которых содержится информация о возмущающей скважине 5 с последующим отбором керна и кольцевой разгрузочной щели 8, дате и времени проведения данных циклов измерений, диаметрах возмущающей скважины 5 и кольцевой разгрузочной щели 8, углах наклона измерительных направлений относительно вертикальной плоскости в месте измерения радиальных смещений стенок возмущающей скважины 5. Результаты измерений представляют в табличной и графической форме и выполняют, например, в программе MS Excel.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПЛЕКСНЫЙ СПОСОБ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ОБЪЕКТОВ ГЕОТЕХНОЛОГИИ | 2014 |

|

RU2597660C2 |

| Способ определения напряженно-деформированного состояния массива горных пород | 2024 |

|

RU2836012C1 |

| Способ определения напряженно-деформированного состояния массива горных пород | 2023 |

|

RU2812358C1 |

| Способ определения напряженно-деформированного состояния массива горных пород методом параллельных скважин | 2018 |

|

RU2699295C1 |

| СПОСОБ КОНТРОЛЯ НАПРЯЖЁННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАССИВА ГОРНЫХ ПОРОД | 2016 |

|

RU2613229C1 |

| Способ определения напряжений массива пород в подземной горной выработке кольцевой щелью | 2024 |

|

RU2834170C1 |

| СКВАЖИННЫЙ МНОГОКАНАЛЬНЫЙ ДЕФОРМОМЕТР И АВТОМАТИЗИРОВАННАЯ СИСТЕМА РЕГИСТРАЦИИ И ОБРАБОТКИ ДАННЫХ ДЛЯ ОПРЕДЕЛЕНИЯ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ МАССИВА ГОРНЫХ ПОРОД С ЕГО ИСПОЛЬЗОВАНИЕМ | 2017 |

|

RU2655512C1 |

| СПОСОБ ОЦЕНКИ ПРЕДЕЛЬНОГО НАПРЯЖЕННОГО СОСТОЯНИЯ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2106493C1 |

| Способ определения напряжений в массиве горных пород | 1989 |

|

SU1657643A1 |

| Способ контроля напряженности состояния массива горных пород | 1990 |

|

SU1745927A1 |

Изобретение относится к области геомеханического мониторинга напряженно-деформированного состояния (НДС) элементов конструкций объектов геотехнологии. Предлагается комплексный способ контроля НДС элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации, посредством инструментально-расчетного определения напряжений и упругих деформационных характеристик исследуемого массива с использованием методов частичной и полной его разгрузки путем создания кольцевой разгрузочной щели, которую используют для определения упругих деформаций полной разгрузки по реперам и частичной разгрузки со стороны исследуемого массива по цифровым измерительным приборам с датчиками деформаций и автоматической цифровой передачей данных результатов измерений в виде цифрового сигнала в режиме реального времени из места проведения измерений на регистрирующую станцию сбора, хранения, обработки результатов измерений и интерпретации полученных данных в ПК с общим и прикладным программным обеспечением (ПО). В каждом цикле инструментальных измерений определяют величины упругих деформационных характеристик и действующих напряжений исследуемого массива на каждом контролируемом участке по сумме исходных напряжений и приращений напряжений, которые сравнивают с предыдущим циклом инструментальных измерений, тем самым обеспечивают контроль изменений НДС элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации. Определяют коэффициент запаса прочности элементов конструкций объектов геотехнологии путем сравнения прочностных характеристик исследуемого материала или горной породы, определенных по результатам лабораторных испытаний образцов выбуренного керна, с величиной действующих напряжений в элементах конструкций объектов геотехнологии на последующих этапах их эксплуатации. Технический результат заключается в повышении точности и достоверности инструментальной оценки НДС элементов конструкций объектов геотехнологии. 7 ил.

Комплексный способ контроля напряжённо-деформированного состояния элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации, заключающийся в инструментально-расчётном определении напряжений и упругих деформационных характеристик исследуемого массива, бетонного или породного, на контролируемом участке с использованием методов частичной и полной его разгрузки путём создания кольцевой разгрузочной щели для измерения упругих деформаций частичной и полной разгрузки исследуемого массива по реперам схемы реперных линий, составляющих тензор плоских упругих деформаций и значений нагрузки в обуренном керне, по которым рассчитывают упругие характеристики материала или горной породы и, в итоге, определяют величины действующих напряжений в элементах конструкций объектов геотехнологии, отличающийся тем, что наблюдения за указанными упругими деформациями исследуемого массива бетонной плотины или горной выработки организуют по реперам выбранной схемы реперных линий с внутренней стороны указанной кольцевой разгрузочной щели и по цифровым измерительным приборам с датчиками деформаций по выбранной схеме их установки с внешней стороны указанной кольцевой разгрузочной щели, обеспечивающих получение тензора плоских упругих деформаций на контролируемом участке с помощью инструментальных измерений, как после выбуривания указанной кольцевой разгрузочной щели, так и на последующих этапах эксплуатации объектов геотехнологии; для этого, до начала инструментальных измерений по выбранной схеме реперных линий, на контролируемом участке исследуемого массива в центральной его части бурят шпур, в котором закрепляют шаблон, предварительно намечают расположение контура указанной кольцевой разгрузочной щели путём создания кольцевой рельефной канавки на поверхности исследуемого массива и намечают расположение отверстий для установки реперов с внутренней стороны кольцевой рельефной канавки, далее по шаблону выбуривают отверстия под реперы, устанавливают их по указанной схеме реперных линий для последующего определения тензора плоских упругих деформаций исследуемого массива на контролируемом участке; затем, в центральной части предварительно намеченной кольцевой разгрузочной щели выбуривают возмущающую скважину с отбором керна и выполняют начальный цикл инструментальных измерений для определения упругих деформаций по реперам при их частичной разгрузке с внутренней стороны кольцевой рельефной канавки, при этом глубину бурения возмущающей скважины определяют из расчёта необходимости отбора не менее трёх цельных образцов керна, длиною каждого не менее двух его диаметров, для последующих лабораторных испытаний по определению модуля упругости, коэффициента Пуассона, величины предельно допустимых упругих деформаций и прочностных свойств данного типа исследуемого материала или горной породы с последующим построением его паспорта прочности; после завершения бурения возмущающей скважины и до начала бурения на контролируемом участке указанной кольцевой разгрузочной щели, выбранную схему реперных линий, составляющих тензор плоских упругих деформаций исследуемого массива, дополняют с помощью установки не менее трёх цифровых измерительных приборов с датчиками деформаций с базой измерений не менее 0,5 метра, ориентированных, по меньшей мере, в трёх направлениях с внешней стороны кольцевой рельефной канавки для последующего определения тензоров плоских деформаций исследуемого массива внутри и снаружи указанной кольцевой разгрузочной щели; также, до бурения указанной кольцевой разгрузочной щели и после завершения бурения возмущающей скважины, в неё устанавливают нагрузочное устройство, с помощью которого производят циклическое нагружение контура возмущающей скважины с одновременной регистрацией результатов измерений наведённых упругих деформаций по указанным реперам, установленным с внутренней стороны кольцевой рельефной канавки, измеряют упругие деформации частичной разгрузки с последующим вычислением упругих свойств исследуемого материала или горной породы и параметров действующих в исследуемом массиве напряжений на контролируемом участке; также, в лабораторных условиях, по результатам испытаний упомянутых отобранных не менее трёх цельных образцов керна, длиною каждого не менее двух его диаметров для каждого типа исследуемого материала или горной породы по глубине возмущающей скважины, определяют модуль упругости, коэффициент Пуассона, величину предельно допустимых упругих деформаций и прочностные свойства данного типа исследуемого материала или горной породы с построением его паспорта прочности; далее на контролируемом участке, по намеченному контуру в виде кольцевой рельефной канавки на поверхности исследуемого массива, выбуривают указанную кольцевую разгрузочную щель и определяют упругие деформации полной разгрузки по реперам с её внутренней стороны и частичной разгрузки с внешней стороны исследуемого массива по цифровым измерительным приборам с датчиками деформаций и автоматической передачей с помощью цифровых каналов связи результатов измерений в виде цифрового сигнала в режиме реального времени из места проведения измерений на регистрирующую станцию сбора, хранения результатов измерений, с возможностью обработки и интерпретации полученных данных в персональном компьютере с общим и прикладным программным обеспечением, включающим в цифровой форме расчётную упругую геомеханическую модель поведения исследуемого массива и паспорт прочности исследуемого материала или горной породы, построенный по результатам лабораторных испытаний отобранных образцов выбуренного керна; завершают начальный цикл инструментальных измерений, при котором определяют параметры деформационных свойств и исходных напряжений исследуемого массива в элементах конструкций объектов геотехнологии путём сравнения измеренных величин фактических упругих деформаций исследуемого массива с предельно допустимой величиной упругой деформации исследуемого материала или горной породы, полученной в лабораторных условиях по результатам испытаний не менее трёх отобранных образцов выбуренного керна; в последующих циклах инструментальные измерения выполняют только по указанным цифровым измерительным приборам с датчиками деформаций и определяют приращение напряжений исследуемого массива в элементах конструкций объектов геотехнологии в процессе их дальнейшей эксплуатации; далее расчётными методами определяют величины фактических действующих напряжений исследуемого массива на каждом контролируемом участке в элементах конструкций объектов геотехнологии по сумме исходных напряжений, полученных в начальном цикле инструментальных измерений, и приращений напряжений, полученных в текущем цикле инструментальных измерений, их значения сравнивают с величинами действующих напряжений исследуемого массива в предыдущих циклах инструментальных измерений, тем самым обеспечивают контроль изменений напряжённо-деформированного состояния элементов конструкций объектов геотехнологии в процессе их длительной эксплуатации; также определяют коэффициент запаса прочности элементов конструкций объектов геотехнологии путём сравнения прочностных характеристик исследуемого материала или горной породы, определённых по результатам лабораторных испытаний не менее трёх отобранных образцов выбуренного керна, с величиной действующих напряжений исследуемого массива в элементах конструкций объектов геотехнологии на последующих этапах их эксплуатации; для этого, в режиме мониторинга продолжают использовать ранее установленные цифровые измерительные приборы с датчиками деформаций и регистрирующую станцию сбора, хранения результатов измерений с последующей обработкой и интерпретацией полученных данных в ПК с общим и прикладным ПО для проведения последующих циклов измерений текущих упругих деформаций исследуемого массива в элементах конструкций объектов геотехнологии, сравнивают их значения с предельно допустимыми упругими деформациями с оценкой возможности их использования для определения приращений напряжений, действующих в элементах конструкций объектов геотехнологии, а также выполняют оценку коэффициента запаса прочности элементов конструкций объектов геотехнологии путём сравнения прочностных характеристик исследуемого материала или горной породы с использованием его паспорта прочности с величиной действующих напряжений на различных этапах эксплуатации объектов геотехнологии.

Авторы

Даты

2023-05-17—Публикация

2022-11-16—Подача