Изобретение относится к нефтяной промышленности и предназначено для создания перфорационных каналов в открытом продуктивном пласте.

Известно устройство для механической перфорации скважин (см. патент РФ №2069741, Мкл E21B 43/112, опубликовано 27.11.1996 г. Бюллетень №33).

Применяется при вторичном вскрытии продуктивного пласта. Обеспечивает повышение давления в рабочей зоне и создание перфорационных каналов в продуктивном пласте путем воздействия струями рабочей жидкости.

Устройство состоит из корпуса с каналами подвода жидкости, рабочими поршнями с прокалывающими узлами, дополнительного поршня со штоками. Рабочие поршни связаны со штоком гибкой связью. В прокалывающих узлах выполнены сквозные отверстия для формирования струй рабочей жидкости. В дополнительном поршне и штоке выполнены подводящие каналы, в котором установлен обратный клапан.

Работа устройства.

При подаче под давлением рабочей жидкости последняя воздействует на дополнительный поршень с его перемещением вместе со штоком вниз и сжатием пружины. Рабочая жидкость под штоком имеет большее давление за счет мультипликации, которое передается на рабочие поршни.

При этом последние перемещаются в направлении преграды с вводом прокалывающих узлов во взаимодействие с ней и подачей струи рабочей жидкости на преграду с формированием каверны. Возврат поршней со штоком происходит усилием сжатой пружины и жидкостью из скважины с подачей в зону под дополнительным поршнем. За счет создания в канале под штоком разрежения происходит возврат рабочих поршней с прокалывающими узлами в исходное положение.

Процесс размыва осуществляется после расположения дополнительного поршня со штоком в крайнем нижнем положении и при выходе рабочих поршней по направлению к преграде.

Недостатки конструкции:

наличие гидравлической связи полости в корпусе над дополнительным поршнем и под ним не может обеспечить подъем давления в камере под штоком. При подаче рабочей жидкости через канал в штоке в камеру под ним и далее через каналы в прокалывающих узлах в скважину не может обеспечиваться рост давления от исходного давления подачи. То есть нет мультипликации. Из этого следует, что устройство неработоспособно;

- наличие гибкой связи рабочих поршней со штоком не может обеспечить возврат последних внутрь корпуса за счет усилия пружины. Это связано с тем, что для страгивания рабочих поршней необходимо приложить достаточно большое осевое усилие.

Возврат рабочих поршней за счет подачи под давлением рабочей жидкости в межтрубное пространство более чем проблематичен, поскольку рабочая жидкость через каналы в прокалывающих узлах может свободно поступить внутрь полости корпуса.

Следует отметить, что подача рабочей жидкости происходит с пульсацией давления и соответственно приводит к удлинению лифтовой колонны труб с передачей этого усилия на прокалывающие узлы с их заклиниванием в перфорационных отверстиях и даже их поломки.

Известен гидравлический зондовый перфоратор (см. авторское свидетельство СССР №916744, Мкл E21B 43/114, заявлен 28.11.1980 г., заявка №3211036/22-03, опубликован 30.03.1982 г. БИ №12).

Устройство состоит из корпуса, связанного с гидроцилиндром, в осевом канале которого размещен тормозной поршень, играющий роль регулятора движения гибкого зонда с посадкой на конце и разделительной перегородкой с жиклером.

Зонд пропущен через разделительную перегородку с выходом в поворотно-направляющий канал корпуса. На внешней стороне корпуса выполнен паз, в котором на пальце установлен пробойник с опорой на внешнюю поверхность силового поршня с осевым каналом, который образует с корпусом герметичную камеру и подвижное соединение в поворотно-направляющим каналом. Ход силового поршня ограничен стопорным кольцом. На нижнем конце корпуса закреплен мультипликатор, камера высокого давления которого связана каналом с герметичной камерой над силовым поршнем, а камера низкого давления соединена трубкой с внутренней полостью гидроцилиндра над тормозным поршнем.

Работа устройства.

В мультипликаторе создают повышенное давление за счет подачи с поверхности под давлением рабочую жидкость с воздействием на силовой поршень, который перемещается в цилиндрической расточке корпуса и взаимодействует с пробойником. Пробойник проворачивается на пальце и входит в контакт с телом обсадной колонны. При расчетном осевом усилии пробойник внедряется в стенку обсадной колонны с образованием перфорационного отверстия, в которое с регулируемой скоростью вводится зонд с насадкой. При истечении рабочей жидкости из насадки происходит разрушение горной породы с образованием глубокого перфорационного канала. Скорость перемещения зонда регулируется расходом жидкости через жиклер, перетекаемой из под тормозного поршня в полость гидроцилиндра, под разделительной перегородкой.

Возврат зонда в исходное положение ведется при подаче под давлением рабочей жидкости в межтрубное пространство и далее через радиальное отверстие в теле гидроцилиндра, в полость под разделительной перегородкой и жиклер, в полость под тормозным поршнем.

К недостаткам конструкции следует отнести:

- при проведении технологического процесса зонд с насадкой выдвигается из корпуса по поворотно-направляющему каналу с воздействием на него изгибающей силы, что приводит к появлению остаточной деформации зонда с неконтролируемой осевой нагрузкой, прикладываемой к зонду при возврате его внутрь устройства;

- для выдвижения зонда в направлении горной породы необходимым условием является то, что площадь осевого канала зонда должна быть больше площади сечения трубки, из которой зонд изготовлен, поскольку только в этом случае зонд будет вытягиваться из поворотно-направляющего канала.

При этом необходимым условием работоспособности зонда является наличие малого его диаметра (порядка d=10÷15 мм). Тогда необходимо применять высокое давление рабочей жидкости, чтобы создать достаточное тянущее усилие на зонде для обеспечения перемещения по поворотно-направляющему каналу.

Известен гидравлический зондовый перфоратор (см. патент РФ №2550709, кл. МКИ E21B 43/114, опубликован 10.05.2015 г. Бюллетень №13),принятый за прототип.

Перфоратор состоит из корпуса с узлом управления, механизмом выдвижения гибкого зонда с насадкой, гидроцилиндра с поршнем внутри, связанного с полым штоком, линией подачи рабочей жидкости, отклонителя гибкого зонда.

Механизм перемещения и возврата гибкого зонда выполнен в виде подпружиненного ступенчатого золотника, снабженного кольцевым поршнем и торцовым клапаном на конце, установленного с образованием кольцевой камеры с корпусом, связанной через дренажный канал с полостью гидроцилиндра над поршнем.

Полость гидроцилиндра под поршнем связана линией подачи рабочей жидкости с полостью над кольцевым поршнем ступенчатого золотника через дроссель. Полый шток снабжен гайкой в осевом канале и пропущен в осевой канал корпуса.

Гибкий зонд снабжен фиксатором на верхнем конце, размещенным в осевом канале полого штока, и установлен с образованием подвижного соединения с гайкой полого штока.

Ступенчатый золотник снабжен расточкой, в которую пропущена полая тяга со скосом на верхнем конце с ограничительным кольцом и стопорным кольцом на нижнем конце и проточкой в средней части, с которой взаимодействует подпружиненный фиксатор, установленный в расточке корпуса. Имеется ограничитель хода ступенчатого золотника с подпружиненным седлом под шаровой клапан, опирающимся в исходном положении на торец полой тяги.

В теле ступенчатого золотника выполнена кольцевая расточка, связанная перепускными отверстиями в его теле, с кольцевой камерой между корпусом и телом торцового клапана. Корпус снабжен внутренним кольцевым выступом с седлом на его внутренней поверхности.

Подпружиненное седло снабжено продольными пазами на внешней стороне, связанными через кольцевую камеру с обводным клапаном, и образует подвижное соединение с верхним концом ступенчатого золотника.

Работа устройства.

На бурильной или лифтовой колонне труб перфоратор спускается в скважину, в интервал продуктивного пласта.

Ведут подачу под давлением рабочую жидкость в лифтовую колонну труб с подачей по гидравлическим каналам в полость гидроцилиндра над поршнем. Через перепускные отверстия в поршне рабочая жидкость подается в осевой канал полого штока и осевой канал гибкого зонда с их перемещением внутри цилиндра по мере формирования перфорационного канала в продуктивном пласте за счет подачи через насадку струи рабочей жидкости. При остановке движения гибкого зонда в перфорационном канале поступает команда на его возврат внутрь корпуса с прекращением подачи рабочей жидкости в полость гидроцилиндра и осевой канал полого штока. Одновременно проходит команда на подачу рабочей жидкости под поршнем через обводной канал и дроссель, что приводит к его перемещению вместе с полым штоком вверх внутри гидроцилиндра. При этом гайка, расположенная в осевом канале полого штока, взаимодействует с фиксатором на конце гибкого зонда с его перемещением вверх в отклонителе и возвратом в исходное положение с фиксацией этого положения. Полая тяга своим верхним концом взаимодействует с шаровым клапаном с его отрывом от подпружиненного седла и образованием гидравлической связи полости лифтовой колонны труб с расточкой в ступенчатом золотнике при сохранении его положения на посадочном седле. После контроля времени выполнения операции прекращают подачу давлением рабочей жидкости. При этом ступенчатый золотник усилием сжатой пружины вместе с кольцевым поршнем перемещается вверх с отрывом торцового клапана от седла и восстановлением гидравлической связи цилиндрической расточки в ступенчатом золотнике с полостью гидроцилиндра над поршнем.

Тем самым устройство подготовлено к проведению повторной перфорации на новом уровне с повторением процесса согласно описанному раннее.

К недостаткам конструкции устройства можно отнести следующее:

- обязательным условием работы устройства является то, что площадь сечения внутреннего канала гибкого зонда больше площади сечения самого гибкого зонда, иначе на зонде не будет тянущей силы для его выхода из корпуса;

- осевое усилие тянущее гибкий зонд также зависит от давления рабочей жидкости.

При высоком давлении рабочей жидкости возможно иметь зонд небольшого диаметра, что облегчит его перемещение за пределы корпуса. Но возврат зонда будет затруднен, поскольку в зонде существуют остаточные деформации и он сохраняет последние при его вводе внутрь корпуса. Может возникнуть ситуация, когда осевое усилие возврата гибкого зонда превышает предел прочности материала, из которого он изготовлен, то есть возможен обрыв зонда;

- устройство зондового перфоратора сложно в изготовлении и эксплуатации.

Технический результат, который может быть получен при реализации предлагаемого изобретения, это:

- повышение надежности работы устройства за счет исключения воздействия изгибающей силы на зонд при его выходе из разъемного корпуса перфоратора по направлению к стенке горной породы в скважине;

обеспечение устойчивого положения разъемного корпуса перфоратора относительно формируемого перфорационного канала при пульсациях давления рабочей жидкости;

- предотвращение поступления пластовой жидкости внутрь устройства и осевой канал бурильной колонны труб.

Технический результат достигается тем, что гидравлический перфоратор состоит из разъемного корпуса с механизмом управления в виде полого штока с кольцевым поршнем, седла с клапаном, силового поршня, зонда и отклонителя. Разъемный корпус снабжен переводником, в осевом канале которого установлены втулка и удлинитель, образующие с кольцевым поршнем кольцевую камеру, гидравлически связанную циркуляционным отверстием с полостью скважины. Удлинитель снабжен седлом с торцовым клапаном, опирающимся на пружину с регулировочной гайкой, размещенной в осевом канале полого штока. Механизм управления выполнен в виде силового поршня, связанного с толкателем с образованием с полым штоком кольцевой камеры для размещения пружины, поджимаемой гайкой, установленной на нижнем конце полого штока. Толкатель связан нижним концом с муфтой, снабженной стаканом, установленным в продольных пазах в теле разъемного корпуса с возможностью осевого перемещения. В осевом канале стакана установлена полая втулка с заглушками на концах, охватываемая ввертышами, связанными со стаканом. Между ввертышами установлена вертлюжная втулка с подающими отверстиями, образующая подвижное соединение с полой втулкой.

Перепускные отверстия в теле стакана и подающие отверстия в теле вертлюжной втулки обеспечивают постоянную гидравлическую связь осевого канала толкателя с осевым каналом выходного патрубка, связанного с вертлюжной втулкой, на нижнем конце которого размещена гильза с подпружиненным кольцевым поршнем, связанным с полым плунжером, на нижнем конце которого установлена насадка.

Гильза установлена с возможностью опоры на отклонитель, установленный в осевом канале разъемного корпуса, снабженного пазом для выхода зонда. Полость под кольцевым поршнем полого штока связана радиальным отверстием с осевым каналом удлинителя под седлом торцового клапана.

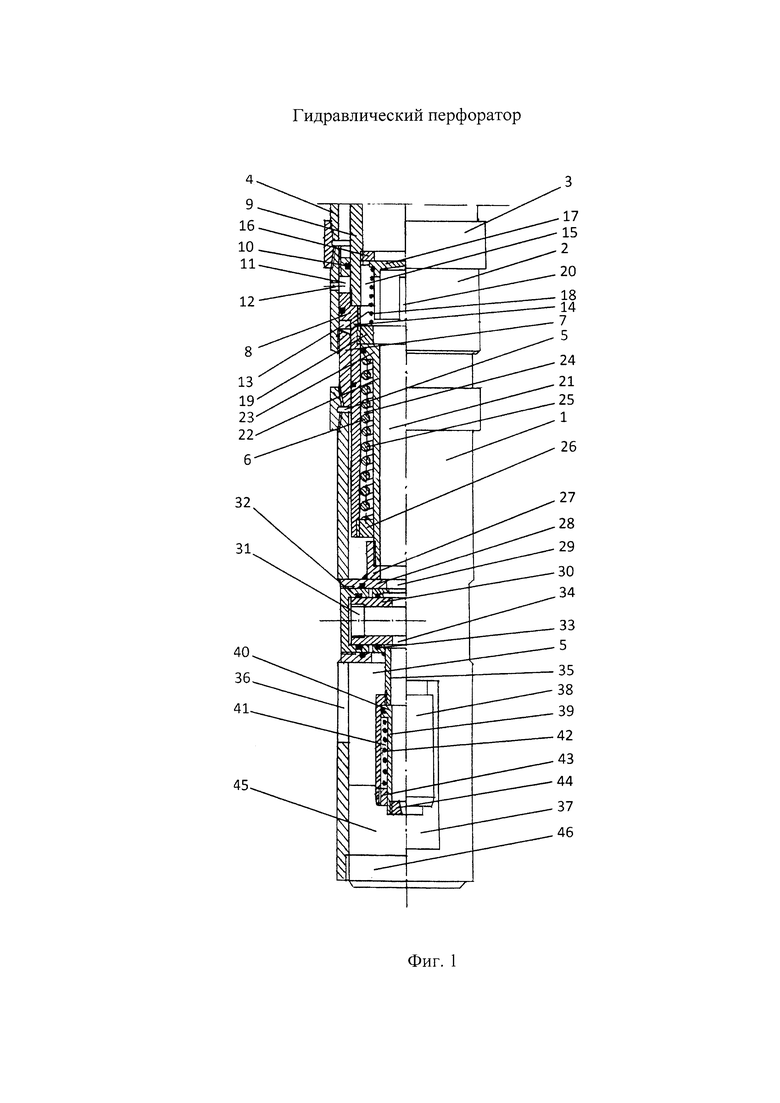

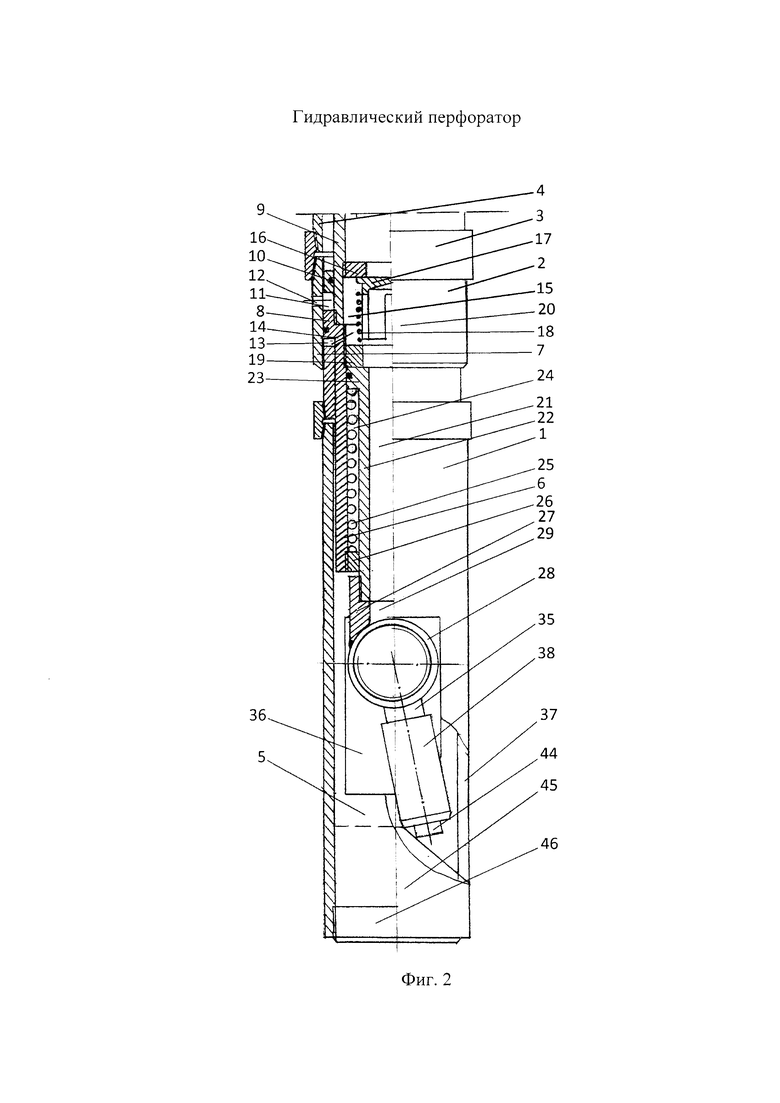

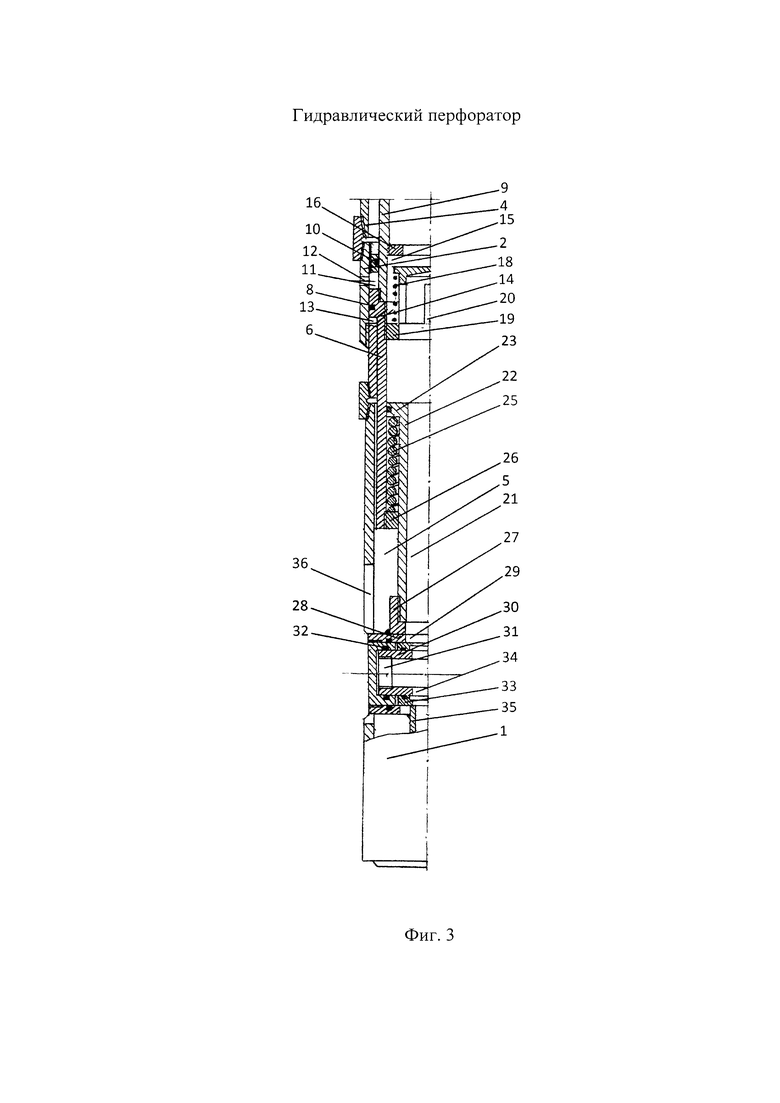

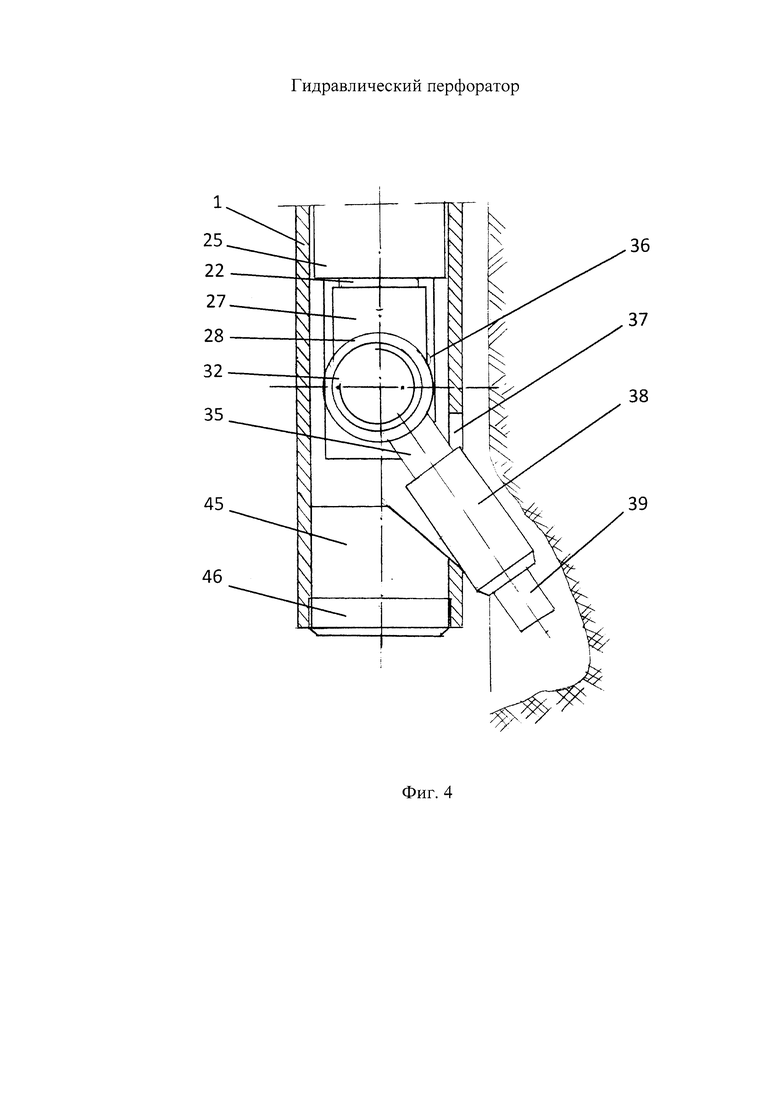

Конструкция гидравлического перфоратора поясняется чертежами, где:

- на фиг. 1 показана общая компоновка устройства в разрезе, в статическом исходном положении деталей;

- на фиг. 2 - общая компоновка устройства в разрезе - вид сбоку;

- на фиг. 3 - положение деталей устройства при проведении процесса перфорации и подачей через него рабочей жидкости;

На фиг. 4 - вид сбоку узла при взаимодействии гильзы с насадкой с опорной поверхностью для проведения процесса перфорации.

Гидравлический перфоратор состоит из разъемного корпуса 1, связанного через переводник 2 и муфту 3 с бурильной колонной труб 4. В осевом канале 5 расположен полый шток 6, образующий подвижное соединение с переводником 7. На верхнем конце полого штока 6 установлен кольцевой поршень 8, к которому подсоединен удлинитель 9. В переводнике 2 над кольцевым поршнем 8 установлена втулка 10 с образованием между ними кольцевой камеры 11, гидравлически связанной циркуляционным отверстием 12 с полостью скважины.

Полость 13 под кольцевым поршнем 8 постоянно гидравлически связана радиальным отверстием 14 с осевым каналом 15 удлинителя 9, в котором установлено седло 16 обратного торцового клапана 17, поджимаемого пружиной 18 с регулировочной гайкой 19. В теле обратного торцового клапана 17 выполнен ряд продольных пазов 20 для подачи рабочей жидкости в осевой канал 21 толкателя 22.

На регулировочную гайку 19 опирается торцом силовой поршень 23, связанный с толкателем 22.

Между полым штоком 6 и толкателем 22 выполнена кольцевая камера 24, в которой размещается пружина 25, поджимаемая гайкой 26. Толкатель 22 связан своим нижним концом с присоединительной муфтой 27, которая приварена к стакану 28, с перепускным отверстием 29. В осевом канале стакана 28 установлена полая втулка 30 с заглушками 31 на концах. На концах стакана 28 установлены ввертыши 32, охватывающие полую втулку 30 с образованием подвижного соединения.

Между ввертышами 32 размещается вертлюжная втулка 33 с расточкой, образующая подвижное соединение с полой втулкой 30.

В теле вертлюжной втулки 33 выполнены подающие отверстия 34 и закреплен снизу выходной патрубок 35.

В теле разъемного корпуса 1 выполнены продольные окна 36, в которых размещаются выходные концы стакана 28 и паз 37. На нижнем конце выходного патрубка 35 установлен зонд в виде гильзы 38, в осевом канале которой установлен полый плунжер 39 с кольцевым поршнем 40, образующие кольцевой карман 41, в котором установлена пружина 42, поджимаемая гайкой 43. Полый плунжер 39 выходит за пределы гайки 43 и снабжен насадкой 44. Гильза 38 своим нижним концом опирается на отклонитель 45, боковая поверхность которого выполнена с наклоном. Отклонитель 45 зафиксирован в осевом канале 5 разъемного корпуса 1 стопорной гайкой 46.

Конструктивно площадь сечения кольцевого поршня 8, воспринимающего давление рабочей жидкости снизу, равна площади сечения силового поршня 23.

Работа устройства.

Гидравлический перфоратор через муфту 3 подсоединяется к бурильной колонне 4 и вводится в скважину с размещением на заданной глубине.

В бурильную колонну труб 4 подают под давлением рабочую жидкость, которая поступает внутрь устройства с воздействием на торцовый клапан 17, который отрывается от седла 16. Рабочая жидкость через продольные пазы 20 в его теле подается в осевой канал 15 удлинителя 9.

Под действием перепада давления, воспринимаемого силовым поршнем 23, происходит его перемещение вниз вместе с толкателем 22, который через присоединительную муфту 27 перемещает вниз стакан 28 в продольных окнах 36. При этом гильза 38 на нижнем конце выходного патрубка 35 взаимодействует с телом отклонителя 42 и перемещается через паз 37 в теле разъемного корпуса 1 по направлению к стенке скважины. При этом вертлюжная втулка 23 проворачивается на полой втулке 30. Рабочая жидкость через перепускное отверстие 29 в стакане 28 и подающие отверстия 34 в вертлюжной втулке 33 поступает в осевой канал выходного патрубка 35 и далее в осевой канал полого плунжера 39. Полый плунжер 39 перемещается внутри гильзы 38 с сжатием пружины 42 и подачей струи рабочей жидкости на горную породу скважины при истечении из насадки 44.

Струя рабочей жидкости воздействует на горную породу с формированием глубокой каверны.

При этом положение разъемного корпуса 1 относительно обрабатываемого интервала остается стабильным при пульсациях давления. Это происходит за счет передачи давления рабочей жидкости на кольцевой поршень 8 снизу, а на площадь силового поршня 23 - сверху. При равенстве сил устройство находится в равновесии.

После сброса давления в осевом канале труб бурильной колонны 4 усилием сжатой пружины 25 полый плунжер 39 с насадкой 44 возвращается в исходное положение в гильзе 38.

Усилием сжатой пружины 25 силовой поршень 29 с толкателем 22 перемещается относительно полого штока 6 вверх до упора в регулировочную гайку 19. Торцовый клапан 17 усилием пружины 18 садится на седло 16 с изоляцией внутренней полости устройства от осевого канала труб бурильной колонны 4.

За счет взаимодействия гильзы 38 с телом отклонителя 45 вертлюжная втулка 33 проворачивается на полой втулке 30, что приводит к возврату гильзы 38 с полым плунжером 39 и насадкой 44 в исходное положение.

Натяжением бурильной колонны 4 перемещают устройство на новый уровень, и процесс перфорации повторяется.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ЗОНДОВЫЙ ПЕРФОРАТОР | 2013 |

|

RU2550709C2 |

| ГИДРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 2013 |

|

RU2533514C1 |

| УСТРОЙСТВО ГИДРОУДАРНОЕ | 2010 |

|

RU2446271C2 |

| КЛАПАН-ОТСЕКАТЕЛЬ | 2018 |

|

RU2679153C1 |

| РАЗЪЕДИНИТЕЛЬ | 2011 |

|

RU2482257C1 |

| МЕХАНИЧЕСКИЙ ЯСС | 2011 |

|

RU2482260C1 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО | 2014 |

|

RU2550119C1 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 2012 |

|

RU2516708C2 |

| ГИДРАВЛИЧЕСКОЕ УДАРНОЕ УСТРОЙСТВО | 2010 |

|

RU2448230C1 |

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ СКВАЖИНЫ ОТ ПРОППАНТОВОЙ ПРОБКИ | 2006 |

|

RU2373378C2 |

Изобретение относится к нефтегазовой промышленности и предназначено для создания перфорационных каналов в открытом продуктивном пласте. Перфоратор состоит из разъемного корпуса, механизма управления в виде полого штока с кольцевым поршнем, седла с клапаном, силового поршня, зонда и отклонителя. Разъемный корпус снабжен переводником, в котором установлена втулка и удлинитель, образующие с кольцевым поршнем кольцевую камеру, гидравлически связанную циркуляционным отверстием с полостью скважины. Удлинитель снабжен седлом с торцовым клапаном, опирающимся на пружину с регулировочной гайкой, размещенной в осевом канале полого штока. Механизм управления выполнен в виде силового поршня, связанного с толкателем, образующие с полым штоком кольцевую камеру с пружиной, поджимаемой гайкой. Толкатель связан с муфтой, снабженной стаканом, установленным свободно с возможностью осевого перемещения в продольных пазах разъемного корпуса. В осевом канале стакана установлена полая втулка с заглушками на концах, охватываемая ввертышами, связанными со стаканом, между которыми установлена вертлюжная втулка с подающими отверстиями, образующая подвижное соединение с полой втулкой, гидравлически связанными с ее осевым каналом. Зонд выполнен в виде выходного патрубка, связанного с вертлюжной втулкой, на нижнем конце которого размещена гильза с подпружиненным кольцевым поршнем, связанным с полым плунжером, на нижнем конце которого установлена насадка. Гильза установлена с возможностью опоры на отклонитель, установленный в осевом канале разъемного корпуса, снабженного пазом для выхода зонда, а полость под кольцевым поршнем полого штока связана радиальным отверстием с осевым каналом удлинителя под седлом торцового клапана. Обеспечивается повышение надежности работы, устойчивого положения разъемного корпуса перфоратора относительно формируемого перфорационного канала при пульсациях давления рабочей жидкости, предотвращение поступлении пластовой жидкости внутрь устройства и осевой канал бурильной колонны. 4 ил.

Гидравлический перфоратор, состоящий из разъемного корпуса, механизма управления в виде полого штока с кольцевым поршнем, седла с клапаном, силового поршня, зонда и отклонителя, отличающийся тем, что разъемный корпус снабжен переводником, в котором установлена втулка и удлинитель, образующие с кольцевым поршнем кольцевую камеру, гидравлически связанную циркуляционным отверстием с полостью скважины, удлинитель снабжен седлом с торцовым клапаном, опирающимся на пружину с регулировочной гайкой, размещенной в осевом канале полого штока, механизм управления выполнен в виде силового поршня, связанного с толкателем, образующие с полым штоком кольцевую камеру с пружиной, поджимаемой гайкой, толкатель связан с муфтой, снабженной стаканом, установленным свободно с возможностью осевого перемещения в продольных пазах разъемного корпуса, в осевом канале стакана установлена полая втулка с заглушками на концах, охватываемая ввертышами, связанными со стаканом, между которыми установлена вертлюжная втулка с подающими отверстиями, образующая подвижное соединение с полой втулкой, гидравлически связанными с ее осевым каналом, причем зонд выполнен в виде выходного патрубка, связанного с вертлюжной втулкой, на нижнем конце которого размещена гильза с подпружиненным кольцевым поршнем, связанным с полым плунжером, на нижнем конце которого установлена насадка, гильза установлена с возможностью опоры на отклонитель, установленный в осевом канале разъемного корпуса, снабженного пазом для выхода зонда, а полость под кольцевым поршнем полого штока связана радиальным отверстием с осевым каналом удлинителя под седлом торцового клапана.

| ГИДРАВЛИЧЕСКИЙ ЗОНДОВЫЙ ПЕРФОРАТОР | 2013 |

|

RU2550709C2 |

| Механический перфоратор | 1990 |

|

SU1789672A1 |

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 1998 |

|

RU2137915C1 |

| ПЕРФОРАТОР ДЛЯ ПОЛУЧЕНИЯ КАНАЛОВ В ОБСАЖЕННОЙ СКВАЖИНЕ | 2010 |

|

RU2436937C1 |

| Способ разделения смесей, получающихся при производстве спиртов С7-С9 | 1955 |

|

SU106651A1 |

| Дистилляционная колонна | 1955 |

|

SU109791A1 |

| Способ приготовления лака | 1924 |

|

SU2011A1 |

Авторы

Даты

2018-05-30—Публикация

2017-04-17—Подача