Изобретение относится к горной промышленности и предназначено для перфорирования труб в нефтяных и газовых скважинах.

Известен гидравлический перфоратор (см. а.с. №757692, М. кл. Е21B 43/114, опубл. 23.08.80 г., бюл. №33).

Гидравлический перфоратор состоит из корпуса с подводящим каналом. На внешней стороне корпуса установлен пробойник, в котором выполнен канал, гидравлически связанный с подводящим каналом. В корпусе ниже места установки пробойника, с противоположной стороны выполнена цилиндрическая расточка, снабженная поршнем и связанная каналом с осевым каналом корпуса. Ход поршня в цилиндрической расточке ограничен стопором. Гидравлический перфоратор спускается в скважину на колонне насосно-компрессорных труб.

Работа устройства

В осевой канал насосно-компрессорных труб подают под избыточным давлением и с достаточно большим расходом рабочую жидкость. Тем самым под действием избыточного давления поршень перемещается внутри цилиндрической расточки корпуса, с воздействием корпуса с пробойником в противоположном направлении. Пробойник внедряется в материал трубы с ее разрушением и созданием перфорационного отверстия, через которое осуществляется воздействие струей рабочей жидкости, истекающей из насадки на горную породу.

- Такое конструктивное решение может быть реализовано в скважинах с большим диаметром обсадной колонны;

- для создания осевого усилия на пробойнике необходимо иметь насосные агрегаты с большим расходом и большим рабочим давлением, порядка Q=10÷12 л/с и ΔР≈70÷100 МПа.

Это требует применения высокопрочных насосно-компрессорных труб, способных выдержать такое давление.

Известен способ перфорации скважин и устройство для его осуществления (см. а.с. №1352042, М. кл. Е21B 43/114, опубл. 15.11.87 г., бюл. №42). Перфоратор состоит из корпуса, в котором выполнено несколько горизонтальных камер, с размещенными в них пробойниками, полости которых гидравлически связаны каналами с нижней камерой. В нижнюю камеру введен плунжер, связанный с поршнем, полость над которым заполнена жидкостью. Осевой канал перекрыт вторым плунжером с поршнем, играющими роль мультипликатора. Во время спуска перфоратора на НКТ осуществляют заполнение его осевого канала жидкостью, плотность которой меньше плотности жидкости глушения. Путем создания давления рабочей жидкости в осевом канале лифтовой колонны труб, с передачей на пробойники, которые перемещаются в горизонтальных камерах и внедряются в тело трубы, с образованием перфорационных отверстий.

При сбросе давления в колонне НКТ, или лифтовой колонне труб, за счет разницы удельного веса жидкости в НКТ и затрубном пространстве, поршни, и пробойники вводятся в горизонтальные камеры, что служит сигналом о срабатывании перфоратора и возможности его извлечения из скважины.

Недостатки конструкции:

- сложность конструкции;

- необходимость заполнения осевого канала лифтовой колонны труб специальной жидкостью с меньшим удельным весом чем жидкость, которой заполнена скважина;

- нет возможности обеспечить гидравлическую связь осевого канала лифтовой колонны труб с межтрубным пространством скважины, что вызывает определенные трудности при извлечении устройства из скважины.

Известен скважинный пробойник для труб (см. а.с. №673724, М. кл. Е21B 43/00, опубл. 15.07.79 г., бюл. №26), который предназначен для использования в процессе проведения ремонта скважин, принятый авторами за прототип.

Устройство состоит из корпуса, в расточке которого установлен поршень с пробойником. Пространство под поршнем через канал сообщается с камерой высокого давления, заполненной маслом и поджимаемой штоком. Последний соединяется с полым плунжером большого диаметра посредством штифта. Полость цилиндра через уплотнение плунжера делит его на две части - камеры. Камера со стороны штока в исходном положении заполнена воздухом. Нижняя камера также заполнена воздухом и изолирована от окружающей среды игольчатым обратным клапаном.

Для открытия игольчатого клапана применяется рычаг и предварительно сброшенный в скважину груз-упор, с верхней скошенной поверхностью, обращенной в сторону пробойника.

Устройство применяется для создания гидравлической связи осевого канала лифтовой колонны труб с затрубным пространством, например, в случае прихвата песчано-глинистой пробкой.

После открытия игольчатого клапана образуется гидравлическая связь камеры под плунжером с полостью скважины. Пластовая жидкость под действием гидростатического давления воздействует на торец плунжера, с его перемещением внутри цилиндра вместе со штоком. При этом масло из камеры поступает под поршень, с его перемещением в сторону стенки трубы. Штифт, соединяющий плунжер со штоком, рассчитан на усилие, необходимое для создания давления масла над поршнем, при котором происходит пробивание стенки трубы. После упора бурта штока в торец камеры штифт разрушается и дальнейшее перемещение плунжера прекращается. Давление в полости плунжера и камере выравнивается, что приводит к возврату поршня в цилиндр, с выдергиванием пробойника из образованного отверстия.

Недостатки конструкции:

- надежность работы устройства напрямую зависит от надежности работы уплотнительных элементов плунжера и штока, что позволяет проникнуть пластовой жидкости внутрь устройства, с соответствующим отказом в работе;

- применение устройства носит ограниченный характер, поскольку для его срабатывания необходимо предварительно сбросить на забой груз-упор, который должен опереться на достаточно прочную поверхность в осевом канале труб.

Известно, что получить отверстия в стенке трубы, по производственной необходимости, можно на любом удалении от забоя скважины. Данным устройством это сделать невозможно, поскольку проблематично осуществлять открытие обратного клапана, при взаимодействии рычага с грузом-упором, поскольку усилие, которым поджат игольчатый клапан к седлу за счет восприятия им гидростатического давления от столба жидкости в скважине, может намного превосходить усилие от взаимодействия рычага с грузом-упором.

Технический результат, который может быть получен при реализации предлагаемого изобретения, сводится к следующему:

- возможность свободного спуска в скважину, с перетоком пластовой жидкости из затрубного пространства, внутрь устройства и осевой канал гибкой колонны труб;

- возможность прекращения гидравлической связи осевого канала гибкой колонны труб, с затрубным пространством, при проведении процесса образования перфорационного отверстия, за счет создания избыточного давления;

- возможность возврата силового поршня с пробойником в транспортное положение, с образованием гидравлической связи осевого канала гибкой колонны труб с затрубным пространством скважины и, при необходимости, возможность глушения продуктивного пласта.

Технический результат достигается тем, что скважинный пробойник для труб содержит корпус с силовым поршнем, снабженным пробойником, цилиндр с полым плунжером внутри, связанным со штоком, входящим в масляную камеру.

Цилиндр снабжен ввертышем и переходником, пропущенным через его осевой канал, связанные друг с другом тарированным срезным элементом. Переходник снабжен гильзой с кольцевым выступом внутри. Полый плунжер снабжен удлинителем, входящим внутрь гильзы, с образованием между собой телескопического соединения. Осевой канал переходника гидравлически связан отверстиями с осевым каналом цилиндра, осевой канал полого плунжера связан циркуляционными отверстиями в его теле с перепускными отверстиями цилиндра.

Удлинитель снабжен седлом с шаровым клапаном в осевом канале, который связан радиальными отверстиями с кольцевой камерой между удлинителем и гильзой, снабженной гидравлическими каналами, соединяющими кольцевую камеру с осевым каналом цилиндра. Кольцевая камера под полым плунжером гидравлически связана каналами с затрубным пространством. Корпус снабжен стаканом, внутри которого расположен силовой поршень с пробойником, с возможностью осевого перемещения и взаимодействия с ограничительным выступом в крайнем положении.

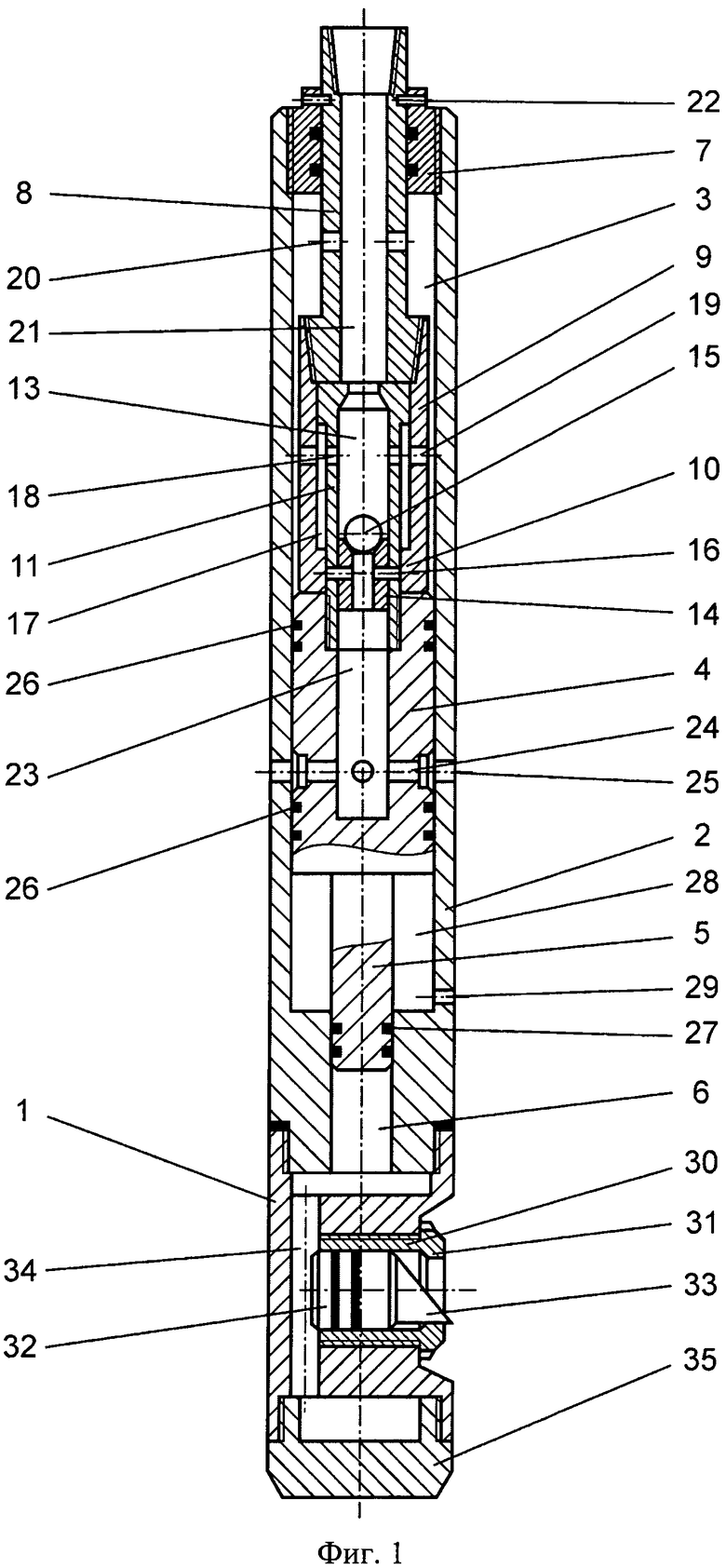

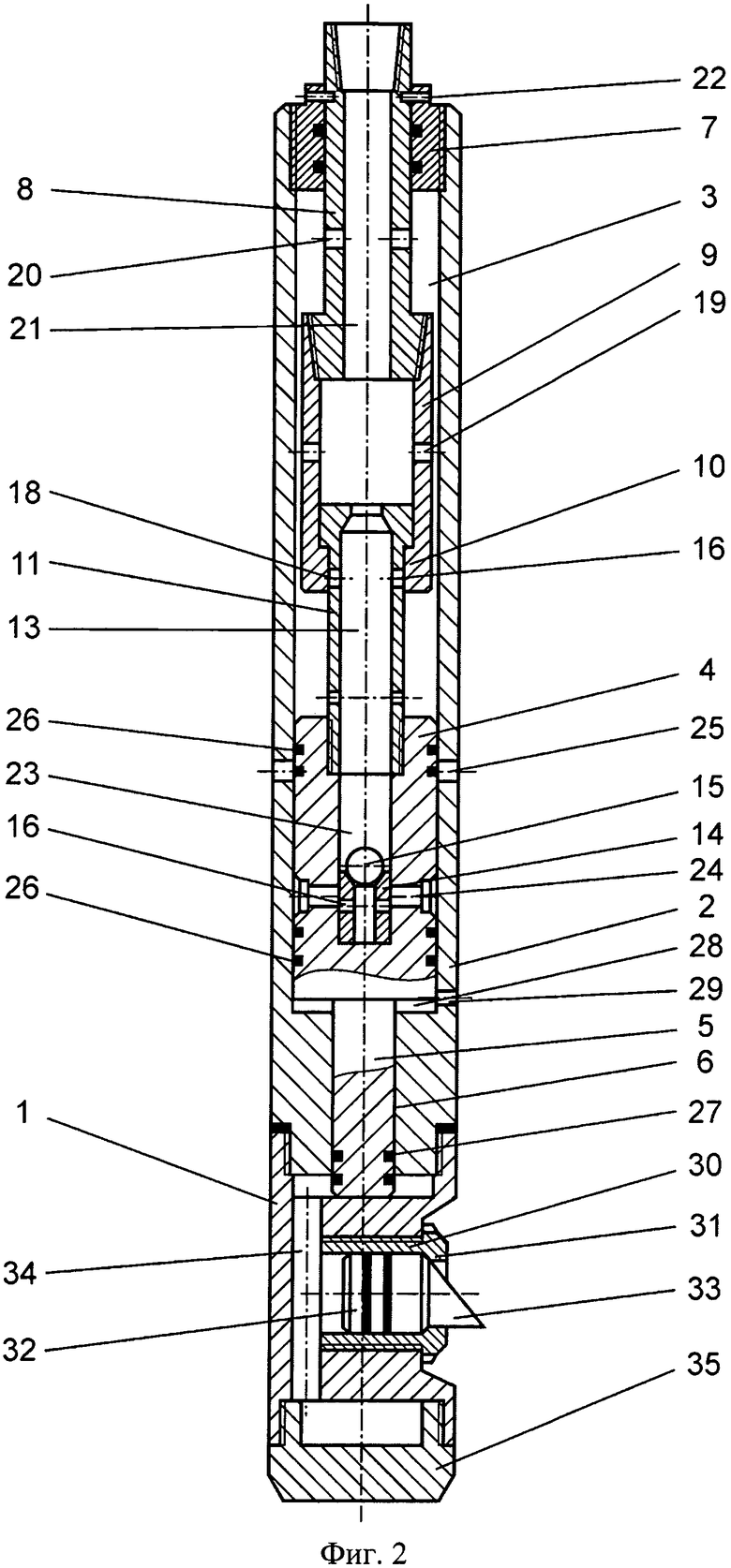

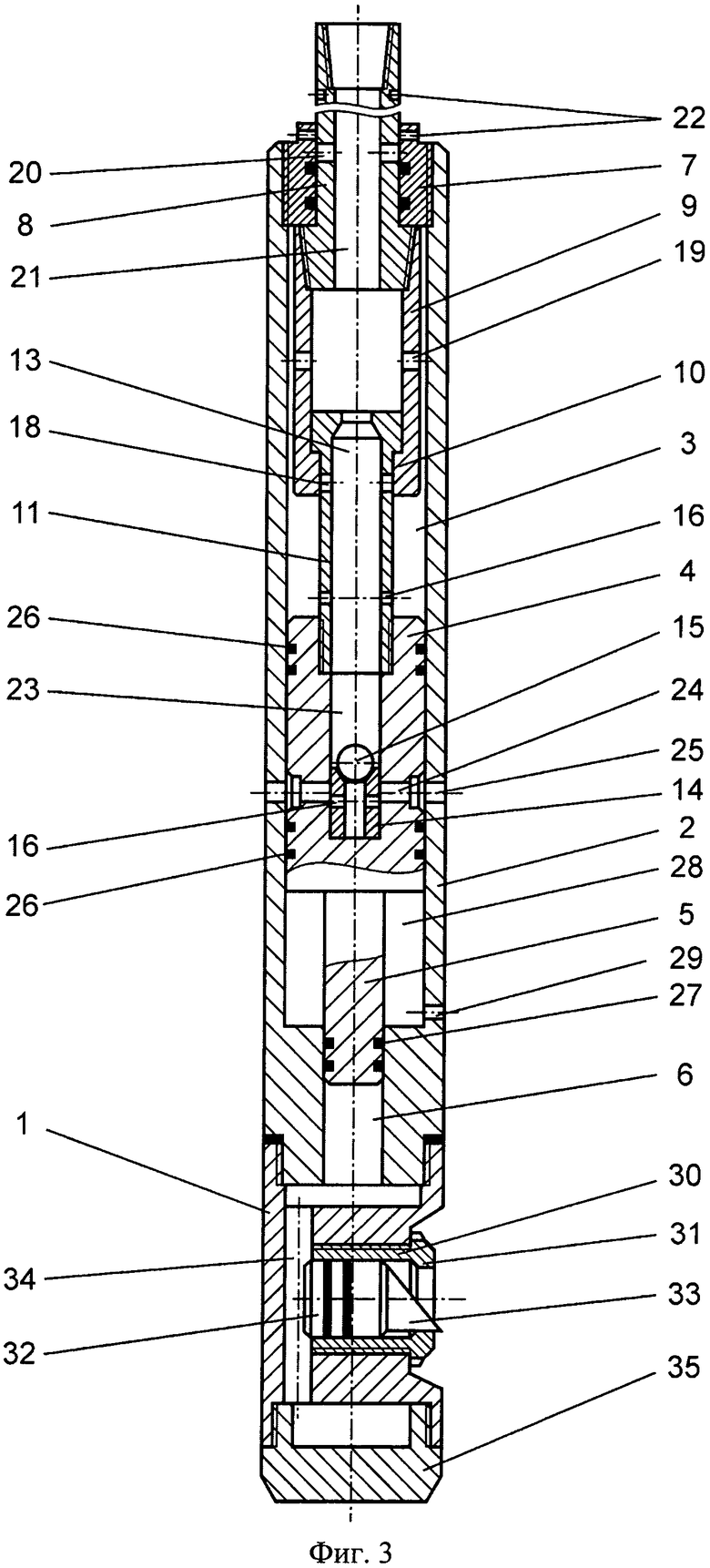

На чертежах показана в разрезе конструкция скважинного перфоратора, где:

- на фиг.1 - устройство в разрезе, в исходном положении деталей, перед спуском в скважину;

- на фиг.2 - устройство в разрезе, в положении деталей при создании перфорационного отверстия в стенке насосно-компрессорной трубы;

- на фиг.3 - взаимное положение деталей устройства при его извлечении из осевого канала лифтовой колонны труб.

Устройство состоит из корпуса 1, связанного с цилиндром 2, в осевом канале 3 которого установлен полый плунжер 4 со штоком 5, входящим в камеру 6, заполненную маслом. Осевой канал 3 цилиндра 2 в верхней части перекрыт ввертышем 7, в осевом канале которого размещен переходник 8, снабженный на нижнем конце гильзой 9 с внутренним кольцевым выступом 10, внутри которого находится удлинитель 11, образующий с ним своим верхним концом подвижное соединение.

Удлинитель 11 закреплен на полом плунжере 4 и содержит в осевом канале 13 седло 14 с шаром 15, связанное с ним срезным элементом 16. Между гильзой 9 и удлинителем 11 образована кольцевая камера 17, гидравлически связанная отверстиями 18, с осевым каналом 13 удлинителя 11 и радиальными отверстиями 19 с осевым каналом 3 цилиндра 2.

В теле переходника 8 выполнены радиальные каналы 20, соединяющие его осевой канал 21 с осевым каналом 3 цилиндра 2. В исходном положении переходник 8 связан с ввертышем 7 тарированным срезным элементом 22.

Полый плунжер 4 выполнен с внутренней расточкой 23, гидравлически связанной через отверстия 24 в его теле, и отверстия 25 в теле цилиндра 2 с внешней средой.

Кольцевой зазор между полым плунжером 4 и цилиндром 2 изолирован уплотнителями 26. Шток 5 снабжен уплотнительными кольцами 27.

Под полым плунжером 4 образована кольцевая камера 28, гидравлически связанная каналом 29 с внешней средой. В теле корпуса 1 выполнена радиальная расточка, в которой установлен стакан 30 с ограничительным выступом 31, в осевом канале которого установлен силовой поршень 32 с пробойником 33. Полость камеры 6 в теле цилиндра 2 постоянно гидравлически связана каналом 34 с полостью стакана 30 перед силовым поршнем 32. Нижний конец корпуса 1 снабжен заглушкой 35.

Работа устройства

Скважинный перфоратор через переходник 8 подсоединяется к гибкой колонне труб колтюбинговой установки и вводится в осевой канал труб лифтовой колонны, с расположением на заданной глубине.

При спуске устройства в скважину пластовая жидкость через отверстия 25 в теле цилиндра 2 и отверстия 24 в полом плунжере 4 свободно поступает во внутреннюю расточку 23 и через осевой канал седла 14 в осевой канал 21 переходника 8 и далее в лифтовую колонну труб.

Осуществляют подачу под давлением рабочей жидкости в осевой канал 21 переходника 8.

Под действием перепада давления седло 14 с шаром 15 разрушает срезной элемент 16 и перемещается в осевом канале 13 удлинителя 11 с проходом во внутреннюю расточку 23 полого цилиндра 4, с перекрытием сечения отверстий 24 и прекращением гидравлической связи с затрубным пространством. Полый плунжер 4 перемещается в осевом канале 3 вниз с вводом штока 5 в камеру 6 с передачей давления на сечение силового поршня 32 через канал 34. Силовой поршень 32 перемещается в осевом канале стакана 30 до контакта с внутренней поверхностью трубы и упора в ограничительный выступ 31.

При расчетном перепаде давления, действующего на силовой поршень 32, пробойник 33 внедряется в стенку трубы с образованием перфорационного отверстия. При перемещении полого плунжера 4 совместно со штоком 5 вниз, удлинитель 11 перемещается относительно гильзы 9 до упора во внутренний кольцевой выступ 10. Прекращают подачу под давлением рабочей жидкости в устройство. Натяжением гибкой трубы, сообщаемым переходнику 8, осуществляют разрушение тарированного срезного элемента 22 и, через удлинитель 11, сообщают осевое усилие на полый плунжер 4, который перемещается внутри цилиндра 2 совместно со штоком 5 вверх с созданием разряжения в полости стакана 30. Тем самым под действием избыточного давления, действующего на силовой поршень 32 со стороны затрубного пространства, последний перемещается внутрь стакана 30. Дальнейшим натяжением вверх до упора гильзой 9 в торец ввертыша 7, с расположением радиальных каналов 20 за его пределами, образуется гидравлическая связь осевого канала гибкой колонны труб с затрубным пространством.

Это позволяет обеспечить слив жидкости из осевого канала гибкой колонны труб, или, в случае необходимости, осуществить подачу рабочей жидкости в затрубное пространство, например, для глушения скважины.

После подъема на поверхность устройство может быть подготовлено для повторного применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический перфоратор | 2017 |

|

RU2656062C1 |

| РАЗБУРИВАЕМЫЙ МЕХАНИЧЕСКИЙ ПАКЕР | 2003 |

|

RU2236556C1 |

| РАЗБУРИВАЕМЫЙ ПАКЕР | 2012 |

|

RU2507375C1 |

| СКВАЖИННЫЙ КЛАПАН-ОТСЕКАТЕЛЬ | 2012 |

|

RU2516708C2 |

| ЗАБОЙНЫЙ ПУЛЬСАТОР | 2012 |

|

RU2539087C2 |

| УСТРОЙСТВО ДЛЯ ПОДВЕСКИ И ГЕРМЕТИЗАЦИИ ПОТАЙНОЙ ОБСАДНОЙ КОЛОННЫ | 2015 |

|

RU2584258C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ И ПЕРФОРАТОР ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 1998 |

|

RU2126496C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК ДЛЯ ТРУБ | 2001 |

|

RU2198997C1 |

| ГИДРОУДАРНОЕ УСТРОЙСТВО | 2014 |

|

RU2550119C1 |

| Скважинный пробойник для труб | 2023 |

|

RU2822260C1 |

Изобретение относится к горной промышленности и предназначено для перфорирования труб в нефтяных и газовых скважинах. Гидромеханический перфоратор для труб содержит корпус с силовым поршнем и пробойником, цилиндром с полым плунжером внутри, связанным со штоком, входящим в масляную камеру. Цилиндр снабжен ввертышем и переходником, связанными друг с другом тарированным срезным элементом. Переходник снабжен гильзой с внутренним кольцевым выступом. Полый плунжер снабжен удлинителем, установленным внутри гильзы с образованием телескопического соединения. Осевой канал переходника гидравлически связан отверстиями с осевым каналом цилиндра. Осевой канал полого плунжера связан циркуляционными отверстиями в его теле с перепускными отверстиями цилиндра. Осевой канал удлинителя связан радиальными отверстиями в его теле с кольцевой камерой между гильзой и удлинителем и снабжен седлом с шаровым клапаном, связанным с ним срезным элементом. Гильза снабжена гидравлическими каналами, выполненными с возможностью связи кольцевой камеры с осевым каналом цилиндра. Кольцевая камера под полым плунжером гидравлически связана каналами с затрубным пространством. Корпус снабжен стаканом с ограничительным выступом, а силовой поршень установлен внутри с возможностью осевого перемещения и взаимодействия с ограничительным выступом в крайнем положении. Обеспечивается свободный спуск устройства в скважину с перетоком пластовой жидкости из затрубного пространства внутрь устройства и осевой канал гибкой колонны труб, возможность прекращения гидравлической связи осевого канала гибкой колонны труб с затрубным пространством при перфорации и возможность возврата силового поршня пробойников в транспортное положение. 3 ил.

Гидромеханический перфоратор для труб, содержащий корпус с силовым поршнем и пробойником, цилиндром с полым плунжером внутри, связанным со штоком, входящим в масляную камеру, отличающийся тем, что цилиндр снабжен ввертышем и переходником, связанными друг с другом тарированным срезным элементом, переходник снабжен гильзой с внутренним кольцевым выступом, полый плунжер снабжен удлинителем, установленным внутри гильзы с образованием телескопического соединения, осевой канал переходника гидравлически связан отверстиями с осевым каналом цилиндра, осевой канал полого плунжера связан циркуляционными отверстиями в его теле с перепускными отверстиями цилиндра, осевой канал удлинителя связан радиальными отверстиями в его теле с кольцевой камерой между гильзой и удлинителем и снабжен седлом с шаровым клапаном, связанным с ним срезным элементом, гильза снабжена гидравлическими каналами, выполненными с возможностью связи кольцевой камеры с осевым каналом цилиндра, причем кольцевая камера под полым плунжером гидравлически связана каналами с затрубным пространством, корпус снабжен стаканом с ограничительным выступом, а силовой поршень установлен внутри с возможностью осевого перемещения и взаимодействия с ограничительным выступом в крайнем положении.

| Скважинный пробойник для труб | 1975 |

|

SU673724A1 |

| Способ перфорации скважины и скважинный перфоратор для его осуществления | 1984 |

|

SU1352042A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ СКВАЖИНЫ И ПЕРФОРАТОР ДЛЯ НАСОСНО-КОМПРЕССОРНЫХ ТРУБ | 1998 |

|

RU2126496C1 |

| СКВАЖИННЫЙ ПРОБОЙНИК-ПЕРФОРАТОР | 2002 |

|

RU2211310C1 |

| ГИДРОМЕХАНИЧЕСКИЙ ПЕРФОРАТОР | 2004 |

|

RU2316644C2 |

| US 3062294 A, 06.11.1962 | |||

Авторы

Даты

2014-11-20—Публикация

2013-06-24—Подача