Область техники

Изобретение относится к области теплоэнергетики и может быть использовано для консервации паровых котлов паросиловых установок при останове котла на различные сроки в ремонт или длительный резерв.

Уровень техники

Известен принятый в качестве прототипа патентуемого изобретения способ консервации парового котла паросиловой установки, включающий создание двух контуров консервации: контура котельной части пароводяного тракта высокого давления с первичным пароперегревателем, и контура промежуточного пароперегревателя, «сухой» останов котла с опорожнением при давлении выше атмосферного водяной части первого из указанных контуров, предварительное удаление из обоих указанных контуров остаточной влаги путем создания в них разрежения с прокачкой через оба контура атмосферного воздуха, завершающую осушку указанных контуров путем вентиляции их газообразным агентом после остывания металла указанных контуров до температуры окружающей среды (РД 153-34.1-30-502-00 «Методические указания по организации консервации теплоэнергетического оборудования воздухом». http://snipov.net/database/c_4294966483_doc_4294817665.html [1]).

Согласно [1] в качестве газообразного агента для окончательной вентиляционной осушки указанных контуров используют осушенный атмосферный воздух. Для получения такого воздуха отбираемый исходный атмосферный воздух пропускают через осушитель, работающий по принципу сорбции или вымораживания находящейся в воздухе влаги, что позволяет довести содержание влаги в осушаемом воздухе до уровня, обеспечивающего на выходе каждого из консервируемых контуров относительную влажность воздуха в пределах 40-60%. Недостатком [1] является, с одной стороны, необходимость использования осушителя атмосферного воздуха, требующего для удаления находящейся в воздухе влаги существенных затрат электроэнергии. С другой стороны, способ [1], несмотря на глубокую осушку вентиляционного воздуха не обеспечивает надежного предотвращения атмосферной коррозии металла законсервированных контуров из-за возможного преждевременного завершения процесса вентиляции, длительность которого контролируется только по показаниям влагомера на выходном участке соответствующего контура.

Раскрытие изобретения

Задачей изобретения является повышение надежности консервации котла с точки зрения предотвращения стояночной коррозии металла его пароводяного тракта с одновременным сокращением расходов на осуществление консервации, а техническими результатами - возможность увеличения допустимого уровня относительной влажности газообразного агента в контурах пароводяного тракта котла на завершающей стадии перевода котла в режим консервации и в период длительного поддержания его в этом режиме, использование дешевого газообразного агента с достаточно малой (без необходимости дополнительной осушки) относительной влажностью, повышение надежности установления момента возможности завершения процесса перевода котла в режим длительной консервации, а также моментов необходимой коррекции степени влажности газообразного агента в законсервированных контурах.

Решение указанной задачи путем достижения указанных технических результатов обеспечивается тем, что при осуществлении способа консервации парового котла паросиловой установки, включающего создание двух контуров консервации: контура котельной части пароводяного тракта высокого давления с первичным пароперегревателем и контура промежуточного пароперегревателя, «сухой» останов котла с опорожнением при давлении выше атмосферного водяной части первого из указанных контуров, предварительное удаление из обоих указанных контуров остаточной влаги путем создания в них разрежения с прокачкой через оба контура атмосферного воздуха, завершающую осушку указанных контуров путем вентиляции их газообразным агентом после остывания металла указанных контуров до температуры окружающей среды,

согласно патентуемому изобретению

допустимую величину остаточной относительной влажности в контурах консервации котла принимают равной 80%, в качестве газообразного агента для окончательной вентиляционной осушки указанных контуров отбирают атмосферный воздух из верхней части котельного помещения, при окончательной вентиляционной осушке указанных контуров определяют величину абсолютной влажности вентиляционного воздуха на входе и выходе каждого из указанных контуров, а завершение процесса окончательной осушки контуров осуществляют после выравнивания этих величин.

Причинно-следственная связь между совокупностью существенных признаков патентуемого изобретения и достигаемыми техническими результатами заключается в следующем. Как показали исследования при длительной выдержке образцов из углеродистой стали в атмосферном воздухе с относительной влажностью в диапазоне 40÷80%, скорость равномерной коррозии указанных образцов не превышает 0,01 г/(м2⋅ч), что практически не оказывает влияния на нормативный срок службы всех элементов пароводяного тракта котла.

Обоснованное результатами указанных исследований принятие допустимой величины остаточной относительной влажности в контурах консервации котла равной 80% позволяет соответствующим образом уменьшить требования к степени влажности используемого для окончательной вентиляции контуров газообразного агента, выбор в качестве газообразного агента для окончательной вентиляционной осушки указанных контуров атмосферного воздуха из верхней части котельного помещения позволяет получить дешевый газообразный агент с достаточно малой относительной влажностью, не требующей энергозатратной дополнительной осушки для вентиляции контуров пароводяного тракта котла в процессе его консервации, определение величины абсолютной влажности вентиляционного воздуха на входе и выходе каждого из указанных контуров с завершением процесса окончательной осушки контуров после выравнивания этих величин позволяет повысить надежность установления момента возможности завершения процесса перевода котла в режим длительной консервации, а также моментов необходимой коррекции степени влажности газообразного агента в законсервированных контурах.

Краткое описание фигур чертежа

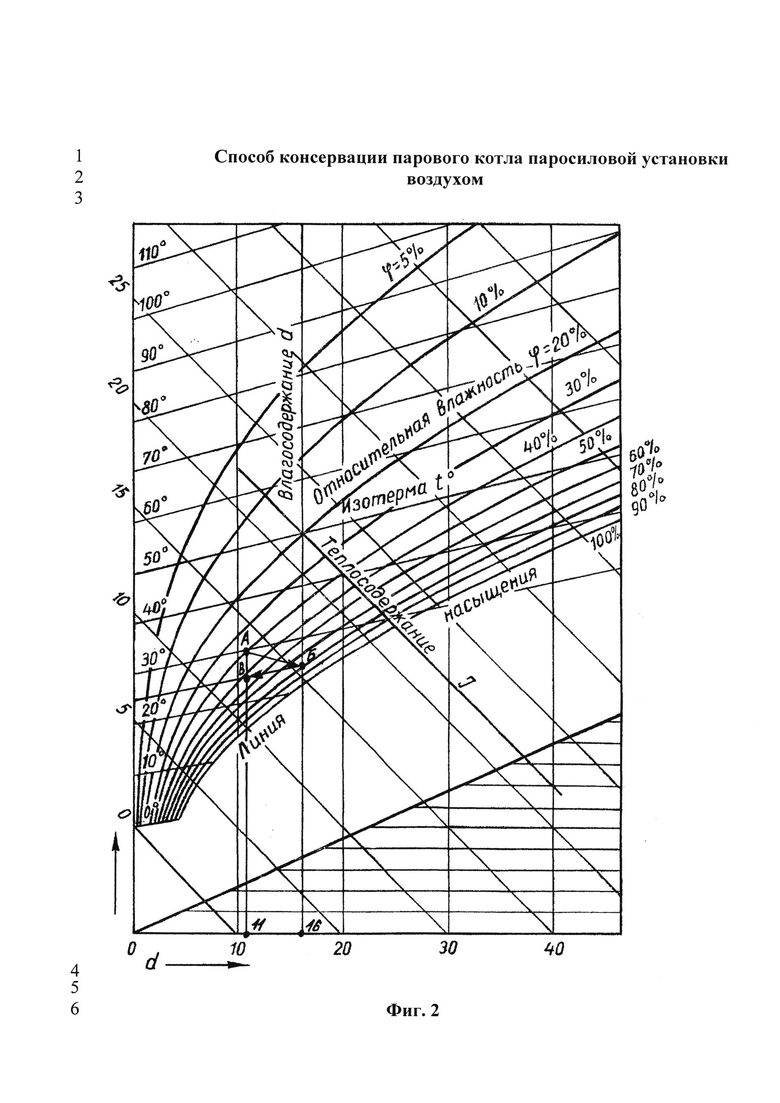

На фиг. 1 изображена технологическая схема осуществления патентуемого способа консервации парового котла сухим воздухом; на фиг. 2 - I-d диаграмма с обозначением точек, определяющих абсолютную влажность вентиляционного воздуха в местах замера его относительной влажности в конкретном примере осуществления способа.

Условные обозначения

ВОУ - вентиляционная осушительная установка;

ГП - главный паропровод;

ГПЗ - главная паровая задвижка;

ПК - паровой котел;

ПП - первичный пароперегреватель;

ППП - промежуточный пароперегреватель;

ПСУ - паросиловая установка;

ЦВД - цилиндр высокого давления;

ЦСД - цилиндр среднего давления

Перечень позиций фигур чертежа

10 - ПК; 11 - ПП; 12 - ППП; 20 и 30 контуры консервации соответственно с ПП и ППП; 21 - дренажная линия; 22 - запорная задвижка; 23 и 31 - входные патрубки на вентиляционных линиях обоих контуров соответственно; 24 и 32 - выходные патрубки на вентиляционных линиях обоих контуров соответственно; 25, 26, 33, 34 - измерительные приборы; 40 - участок главного паропровода до главной задвижки; 41 - главная запорная задвижка; 42 - линия, соединяющая 40 с атмосферой; 421 - запорная задвижка на 42; 50 - участок питательного насоса; 51 - запорная задвижка на питательном трубопроводе; 60 - участок «холодной» нитки паропровода промежуточного перегрева от ЦВД турбины; 61 - запорная задвижка на линии 60; 70 - участок «горячей» нитки паропровода промежуточного перегрева к ЦСД турбины; 71 - запорная задвижка на линии 70; 80 - ВОУ; 81 и 82 - линии предназначенная для параллельной подачи вентиляционного воздуха через входные патрубки соответственно в оба указанных контура; 811 и 821 - запорные задвижки, установленные соответственно на линиях 81 и 82; 90 - обеспыливающий фильтр; 100 и 200 - паровые эжекторы на обоих контурах; 300 и 400 паровые линии подключенные к напорным патрубкам соответствующих эжекторов; запорные задвижки 310 и 410 на линиях соответственно 300 и 400; 320 и 420 - трубопроводы сброса паровоздушной смеси и воздуха в атмосферу на линиях соответственно 300 и 400; 500 и 600 - линии отвода из контуров отсасываемой паровоздушной смеси через выходные патрубки соответственно 24 и 32; 510 и 610 - запорные задвижки на линиях 500 и 600.

Осуществление изобретения

Технологическая схема (фиг. 1) консервации парового котла (ПК) 10 с первичным пароперегревателем (ПП) 11 и промежуточным пароперегревателем (ППП) 12 не показанной на чертеже паросиловой установки (ПСУ) включает в себя два независимых контура консервации: контур 20 котельной части пароводяного тракта высокого давления ПСУ и контур 30 консервации ППП 12. В состав контура 20 входят элементы пароводяного тракта ПК 10 (не показанные на чертеже водяной экономайзер, экранные трубы, для котла с естественной циркуляцией сепарационный барабан и ПП 11), а также участок 40 главного паропровода (ГП) до главной паровой задвижки (ГПЗ) 41 и участок 50 питательного трубопровода до запорной задвижки 51. Для отвода влаги из контура 20 к его нижней части подключена дренажная линия 21 с запорной задвижкой 22. Для возможности отвода влаги из ПП 11 эжекционным путем котельного участок 40 ГП подключена линия 42 с открытым свободным концом, на котором установлена запорная задвижка 421. В состав контура 30 кроме ППП 12 входят также примыкающие к котлу участок 60 до запорной задвижки 61 «холодной» нитки паропровода промежуточного перегрева от цилиндра высокого давления (ЦВД) турбины (не показан) и участок 70 до задвижки 71 «горячей» нитки паропровода промежуточного перегрева к цилиндру среднего давления (ЦСД) турбины (не показан). В верхней части котельного помещения (не показано) расположена вентиляционная осушительная установка (ВОУ) 80 с предвключенным обеспыливающим забираемый воздух фильтром 90, предназначенная для параллельной подачи вентиляционного воздуха через входные патрубки соответственно 23 и 31 в оба указанных контура по линиям 81 и 82 с установленными на них запорными задвижками соответственно 811 и 821. Для отсоса влаги из обоих контуров предусмотрены паровые эжекторы 100 и 200. К напорным патрубкам указанных эжекторов подключены паровые линии соответственно 300 и 400 с запорными задвижками 310 и 410 и с подсоединенными к указанным паровым линиям трубопроводами сброса паровоздушной смеси и воздуха в атмосферу 320 и 420, а к всасывающим патрубкам - линии соответственно 500 и 600 отвода из контуров отсасываемой паровоздушной смеси через выходные патрубки соответственно 24 и 32. Указанные линии оборудованы запорными задвижками соответственно 510 и 610. Для измерения температуры и относительной влажности вентиляционного воздуха на входных и выходных участках обоих контуров, ограниченных запорными задвижками соответственно 811 и 821, 510 и 610, используются штатные измерительные средства электростанции соответственно 25 и 26, 33 и 34.

Способ консервации парового котла паросиловой установки согласно патентуемому изобретению осуществляется со следующей последовательностью операций.

После останова ПСУ закрывают запорные задвижки 41, 51, 61, 71, соединяющие с ПК 10 пароводяной тракт высокого давления и ППП. Включают эжектор 200 для отсоса влаги в парообразном состоянии и создания разрежения в контуре ППП 12 с прокачкой через него атмосферного воздуха произвольной влажности. В данном случае воздух забирается из верхней части котельной через ВОУ 80 при открытых задвижках 821 и 610 с последующем сбросом его в атмосферу по линии 420.

Затем, не отключая эжектор 200, производят «сухой» останов котла с опорожнением контура 20 котельной части пароводяного тракта высокого давления при давлении выше атмосферного путем открытия запорной задвижки 22 на дренажной линии 21 и задвижки 421 на линии 42 сообщения с атмосферой котельного участка главного паропровода с последующим закрытием запорной задвижки 22 после спуска воды. Давление выше атмосферного поддерживается за счет испарения остаточной после дренирования влаги контура 30 теплотой, аккумулированной медленно остывающим металлом, изоляцией и обмуровкой котла.

Включают эжектор 100 для отсоса влаги в парообразном состоянии и создания разрежения в контуре 20 пароводяного тракта высокого давления с прокачкой через него атмосферного воздуха произвольной влажности. Для прокачки данного контура забирается наружный атмосферный воздух (обычно на крыше котельного помещения) по линии 42 при открытой запорной задвижке 421.

Затем без отключения эжекторов закрывают запорную задвижку 421 на линии 42 и включают вентиляционную осушительную установку ВОУ 80 для более полного удаления остаточной влаги в парообразном состоянии из обоих указанных контуров за счет заполнения консервируемых объемов атмосферным воздухом с допустимой по условиям консервации относительной влажностью, выбрасываемым в атмосферу с помощью указанных эжекторов. После остывания металла до температуры окружающей среды и осушения указанных контуров вентиляционным воздухом на входе и выходе данного воздуха из указанных контуров измеряют значение относительной влажности и температуры воздуха с помощью приборов 25, 26, 33, 34 с определением соответствующих значений абсолютной влажности по i-d диаграмме (фиг. 2). Процесс осушения считается завершенным после выравнивания значений абсолютной влажности вентиляционного воздуха на входе и выходе из указанных контуров.

После выключения ВОУ задвижки 811 и 821, 510 и 610 закрываются.

С помощью измерительных приборов 25, 26, 33, 34 непрерывно контролируют величину относительной влажности воздуха внутри законсервированных контуров и в случае ее повышения до предельно допустимого значения 80% выполняют операции по периодической вентиляции консервируемых контуров. Проведение такого контроля с корректировкой состояния воздуха в законсервированных контурах возможно также и в автоматическом режиме с использованием штатных средств автоматизации оборудования электростанции.

Пример осуществления способа.

Была проведена консервация парового котла с естественной циркуляцией, включающей в себя систему промежуточного перегрева пара перед ЦСД паровой турбины. Предварительно в котле было создано два контура консервации: контур высокого давления и контур промежуточного перегрева пара, ограниченные соответствующими запорными задвижками и оборудованные всеми необходимыми средствами для консервации, как было описано выше. Были последовательно проведены все перечисленные выше технологические операции по переводу котла в режим длительной консервации. При этом операция по эжекторному отсосу из контуров остаточной влаги в парообразном состоянии проводилась в течении четырех часов. Для вентиляционной осушки контуров с помощью ВОУ 80 с предвключенным обеспыливающим фильтром 90 использовался воздух, забираемый из верхней части котельного помещения при температуре (tвx.) 30°С и относительной влажности (ϕ1) 40%, которые контролировались с помощью измерительных приборов 25 и 33, установленных на входах в указанные контуры. Абсолютная влажность (d) воздуха при этих параметрах определялась по I-d диаграмме (фиг. 2) и составляла 11,0 г/кг (точка А диаграммы). Аналогичным образом периодически контролировалась абсолютная влажность на выходе из указанных контуров с помощью приборов 26 и 34. В частности, для контура высокого давления непосредственно после включения ВОУ эта величина при температуре (tвх.) 25°С и относительной влажности (ϕ1) 80% составляла 16,0 г/кг (точка Б диаграммы). Через 5 часов работы ВОУ показатели абсолютной влажности (d) вентиляционной среды на входе и выходе контура высокого давления выравнивались (на входе и выходе 11 г/кг) при выходных параметрах состояния указанной среды температуре (tвх.) 25°С, относительной влажности (ϕ1) 50% (точка В диаграммы). Показатель удельного выноса остатков влаги (Δd) равно 0,0 г/кг. На этом процесс перевода котла в режим длительной консервации был завершен. Режим длительной консервации котла продолжался три месяца. В течение этого срока каждые две недели осуществлялся контроль величины абсолютной влажности паровоздушной среды на выходных участках законсервированных контуров. При 3-й по счету проверке потребовалась коррекция состояния паровоздушной среды в контуре высокого давления путем его дополнительной вентиляционной продувки в течение одного часа. Контрольная проверка состояния металла указанных контуров после завершения консервации котла не выявила выхода скорости коррозионных процессов за пределы нормированных значений.

Промышленная применимость

Способ консервации парового котла паросиловой установки воздухом согласно патентуемому изобретению отвечает условию «промышленная применимость». Сущность технического решения раскрыта в формуле, описании и фигурах чертежа достаточно ясно для понимания и промышленной реализации соответствующими специалистами в области теплоэнергетики.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ ПАРОВОДЯНЫХ ТРАКТОВ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2008 |

|

RU2403320C2 |

| СПОСОБ КОНСЕРВАЦИИ ТЕПЛОВОГО СОСТОЯНИЯ ОСТАНОВЛЕННОГО БАРАБАННОГО ПАРОВОГО КОТЛА | 2013 |

|

RU2529748C1 |

| Паросиловая установка | 1982 |

|

SU1097812A1 |

| СПОСОБ ОЧИСТКИ И ПАССИВАЦИИ ТРАКТА РАБОЧЕЙ СРЕДЫ ПАРОВОГО КОТЛА И ПАРОПРОВОДОВ ЭНЕРГОБЛОКА | 2003 |

|

RU2232937C1 |

| Паровой котел | 1990 |

|

SU1809240A1 |

| Способ получения сухого пара и мобильный кавитационно-гидродинамический генератор для его осуществления | 2024 |

|

RU2829393C1 |

| Способ получения электроэнергии из некондиционной (влажной) топливной биомассы и устройство для его осуществления | 2016 |

|

RU2631455C1 |

| СПОСОБ КОНСЕРВАЦИИ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101608C1 |

| СПОСОБ КОНСЕРВАЦИИ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2189453C1 |

| Способ получения энергии в парогазовой установке | 1989 |

|

SU1740709A1 |

Изобретение относится к области теплоэнергетики. Способ включает создание двух контуров консервации: контура котельной части пароводяного тракта высокого давления с первичным пароперегревателем и контура промежуточного пароперегревателя. «Сухой» останов котла с опорожнением при давлении выше атмосферного водяной части первого из указанных контуров, предварительное удаление из обоих указанных контуров остаточной влаги путем создания в них разрежения с прокачкой через оба контура атмосферного воздуха, завершающую осушку указанных контуров путем вентиляции их газообразным агентом после остывания металла указанных контуров до температуры окружающей среды. Допустимую величину остаточной относительной влажности в контурах консервации котла принимают равной 80%. В качестве указанного газообразного агента отбирают атмосферный воздух из верхней части котельного помещения. При окончательной вентиляционной осушке указанных контуров определяют величину абсолютной влажности вентиляционного воздуха на входе и выходе каждого из указанных контуров, а завершение процесса окончательной осушки контуров осуществляют после выравнивания этих величин. Технический результат заключается в возможности использования в качестве газообразного агента при вентиляции контуров неосушенного атмосферного воздуха и повышении надежности установления момента возможности завершения процесса перевода котла в режим длительной консервации. 2 ил.

Способ консервации парового котла паросиловой установки, включающий:

создание двух контуров консервации: контура котельной части пароводяного тракта высокого давления с первичным пароперегревателем и контура промежуточного пароперегревателя;

«сухой» останов котла с опорожнением при давлении выше атмосферного водяной части первого из указанных контуров;

предварительное удаление из обоих указанных контуров остаточной влаги путем создания в них разрежения с прокачкой через оба контура атмосферного воздуха;

завершающую осушку указанных контуров путем вентиляции их газообразным агентом после остывания металла указанных контуров до температуры окружающей среды,

отличающийся тем, что

допустимую величину остаточной относительной влажности в контурах консервации котла принимают равной 80%;

в качестве газообразного агента для окончательной вентиляционной осушки указанных контуров отбирают атмосферный воздух из верхней части котельного помещения;

при окончательной вентиляционной осушке указанных контуров определяют величину абсолютной влажности вентиляционного воздуха на входе и выходе каждого из указанных контуров, а завершение процесса окончательной осушки контуров осуществляют после выравнивания этих величин.

| СПОСОБ СУХОЙ КОНСЕРВАЦИИ ТРУБ ПОВЕРХНОСТЕЙ НАГРЕВА ВОДОГРЕЙНЫХ КОТЛОВ ПРИ СЕЗОННЫХ ПРОСТОЯХ | 1996 |

|

RU2125203C1 |

| СПОСОБ КОНСЕРВАЦИИ ПОЛЫХ МЕТАЛЛИЧЕСКИХ ЭЛЕМЕНТОВ ТЕПЛОЭНЕРГЕТИЧЕСКОГО ОБОРУДОВАНИЯ И СХЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101608C1 |

| СПОСОБ КОНСЕРВАЦИИ КОТЛА ГАЗОМ | 1999 |

|

RU2170387C1 |

| Способ консервации парогенератора | 1976 |

|

SU877220A1 |

| DE 4345141 A1, 22.06.1995. | |||

Авторы

Даты

2018-06-06—Публикация

2017-08-11—Подача