Настоящее изобретение относится к области теплоэнергетики, к способам защиты от коррозии пароводяных трактов энергетических установок, которые следует применять во время проведения профилактических (ремонтных) работ или полного останова оборудования.

Известен способ предотвращения коррозии на период останова котельных установок, включающий осушку внутренних поверхностей пароводяного тракта остаточным теплом.

Недостатком данного способа является возможность присутствия остаточной воды, например, в горизонтальных участках труб котлов-утилизаторов парогазовых установок (ПГУ) из-за низкой теплоемкости металла и малых проходных сечений дренажных труб.

Применяется также способ предотвращения коррозии на период остановки котлов и турбин, с использованием азота. Для защиты от стояночной коррозии требуется заполнить контур внутреннего объема котла или турбины азотом на время вынужденного простоя.

Недостатком указанного способа является невозможность его применения в случае проведения ремонтных работ, т.к. требуется открывать оборудование и при этом нарушается его герметичность.

Наиболее близким способом предотвращения коррозии на период останова (консервации) энергоустановки можно назвать способ, включающий ввод аминосодержащего соединения в виде смеси с рабочим агентом в пароводяной тракт турбоустановки (WO 1993/06260, Кл. C23F 11/00, опубл. 01.04.1993 г.).

Однако недостатками указанного способа являются необходимость использования аминосодержащего соединения в виде смеси с рабочим агентом, подавать которую в контур турбоустановки необходимо при температуре не ниже 70°С, поскольку температура плавления указанного соединения 53°С и при комнатных температурах оно представляет собой твердое воскообразное вещество. Кроме того, требуется создание специальной установки для подачи аминосодержащего соединения, а также выравнивание температуры турбоустановки путем охлаждения и нагрева перед вводом смеси.

Задачей, на которую направлено заявляемое решение, является повышение технологичности, упрощение способа защиты от коррозии пароводяного тракта энергетических установок, в том числе парогазовых, и расширение технологических возможностей.

Технический результат, который может быть получен при осуществлении заявленного изобретения, обеспечивается за счет применения способа защиты от коррозии пароводяного тракта энергетической установки, включающего ввод консерванта в пароводяной тракт, при этом в качестве консерванта используют водную эмульсию смеси первичных пленкообразующих алифатических аминов C16-C18, которую вводят одновременно в каждый пароводяной тракт установки в холодном состоянии с температурой 20-30°С, после заполнения которого эмульсией осуществляют разогрев оборудования и последующую обработку циркуляцией эмульсии с рабочим телом - водой или паром, при этом при введении эмульсии в перегретый пар одновременно увеличивают его влажность до 1-10%.

А также за счет того, что используют эмульсию сохраняющую свойство текучести и гомогенности при смешивании с водой при комнатной температуре.

А также за счет того, что при работающей установке перед ее отключением до 70% эмульсии подают преимущественно в испарительный контур низкого давления, а после отключения установки до 70% эмульсии подают преимущественно в испарительный контур высокого давления.

А также за счет того, что используют водную эмульсию для заполнения оборудования при концентрациях, обеспечивающих формирование защитной пленки в течение времени, достаточного для ее создания.

А также за счет того, что от коррозии защищают пароводяной тракт парогазовой установки.

Использование водной эмульсии смеси первичных пленкообразующих алифатических аминов C16-C18 позволяет надежно защищать оборудование от стояночной коррозии, способствует подавлению коррозионных процессов, как водяного, так и парового трактов, сокращает время пуска в работу после нахождения в консервации, повышает надежность и экономичность работы оборудования. В качестве аминов могут быть использованы стеариламин, октадециламин, 1-аминооктадекан. В качестве водной эмульсии смеси первичных пленкообразующих алифатических аминов C16-C18 может быть использована водная эмульсия «Эмикор», выпускаемая по ТУ 2413-001-59097176-2006.

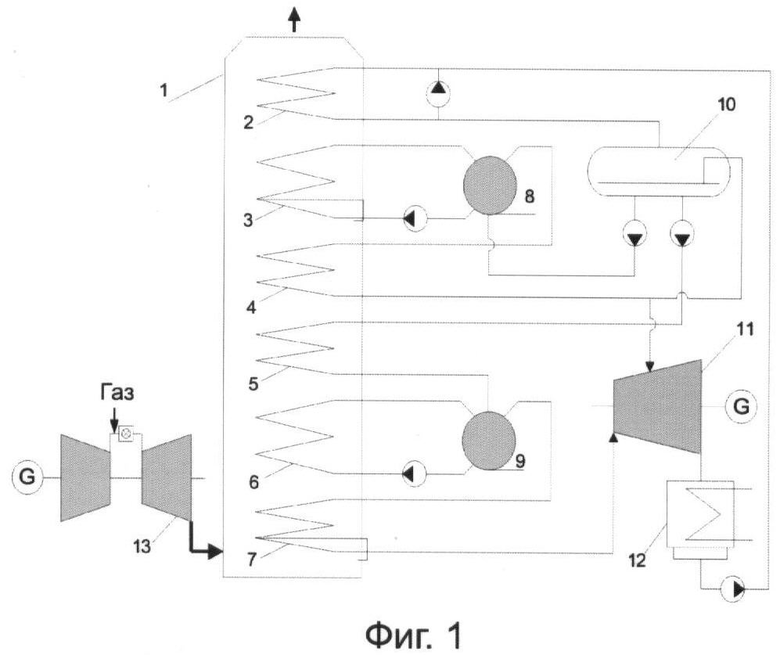

В связи с широким применением в мире, а в последние годы и в России, парогазовых установок (ПГУ) с коэффициентом полезного действия в 1,5 раза выше, чем КПД традиционных паротурбинных блоков, возникает также необходимость в эффективных методах защиты от коррозии пароводяного контура ПГУ. На фиг.1 представлена принципиальная схема ПГУ с двухконтурным котлом-утилизатором (КУ) 1 барабанного типа, включающая газовый подогреватель конденсата (ГПК) 2, испарительный контур низкого давления (ИНД) 3, пароперегреватель низкого давления (ППНД) 4, водяной экономайзер (ВЭК) 5, испарительный контур высокого давления (ИВД) 6, пароперегреватель высокого давления (ППВД) 7, барабаны котла 8,9, деаэратор 10, паровую турбину (ПТ) 11, конденсатор 12, газовую турбину (ГТ) 13.

Паровой КУ может иметь несколько контуров принудительной циркуляции: контур газового подогревателя конденсата (ГПК), испарительный контур низкого давления (ИНД) и испарительный контур высокого давления (ИВД). Испарительные контуры выполнены в виде набора модулей, состоящих из вертикально или горизонтально расположенных оребренных трубок.

Заявляемый способ можно применять для предотвращения коррозии пароводяного тракта оборудования ПГУ, в частности паровых котлов-утилизаторов (КУ).

Для проведения ремонтных работ ПГУ осуществляется дренирование котла. Из-за провисания горизонтально расположенных теплообменных поверхностей КУ невозможно полностью сдренировать воду. Наличие остаточной воды способствует интенсификации коррозионных процессов во время остановов.

Заявляемый способ защиты от коррозии, в частности, котла-утилизатора заключается в том, что авторы предлагают использовать водную эмульсию смеси первичных пленкообразующих алифатических аминов C16-C18, в холодном состоянии, т.е. сохраняющую свойство текучести, а также гомогенную (не расслаивающуюся) при смешивании с водой при комнатной температуре, что исключает возможность ее застывания в трубах при любых остановах и перерывах в процессе защиты от коррозии энергетической установки. Таким образом, представляется возможность проводить обработку оборудования как при рабочих параметрах (температура от 60 до 600°С), так и при холодном (неработающем) состоянии (при температурах от 20 до 30°С). Использование указанной эмульсии аминосодержащей смеси с начальной температурой 20°С (и ниже) значительно повышает технологичность способа защиты от коррозии, сокращает трудозатраты, не требуется создания специальной смешивающей, подогревающей и подающей установки.

При проведении работ для защиты от коррозии энергоустановки внутренние поверхности оборудования в холодном состоянии заполняются раствором водной эмульсии аминов, затем оборудование разогревают и проводят консервацию пароводяного тракта.

Дозирование в контур оборудования смеси аминосодержащего соединения в виде готовой холодной эмульсии обеспечивает более равномерное осаждение консерванта на внутренних поверхностях оборудования и более равномерное распределение консерванта между паровой и водяной фазами. Равномерность распределения достигается в результате выполнения следующих операций:

1) после заполнения холодного контура раствором с последующей циркуляцией производится его разогрев и постепенное равномерное формирование защитной пленки на всех поверхностях;

2) в процессе разогрева под действием температуры выше 100°С эмульсия распадается на исходные пленкообразующие амины (ПОА) и воду. Процесс выделения из эмульсии и адсорбция ПОА на внутренних поверхностях оборудования происходит во времени постепенно, и сопровождается переносом циркулирующего с рабочим телом (водой или паром) консерванта и одновременным динамическим его взаимодействием с внутренними поверхностями оборудования, что приводит к более равномерному осаждению консерванта по тракту котла и более равномерному распределению между водяной и паровой фазами;

3) дозирование реагента осуществляется одновременно в разные контуры КУ, располагающиеся по ходу движения рабочего тела в нескольких местах пароводяного тракта: в ИВД, ИНД, ППВД, ППНД, ГПК. Количество дозируемого реагента в точки дозировки постепенно снижается из расчета поддержания постоянной концентрации в пределах 3-10 мг/дм3. Общее время обработки всего контура энергоблока 24-40 часов. При изменении времени обработки концентрация водной эмульсии ПОА меняется в обратно пропорциональной зависимости.

После окончания консервации и полного останова оборудования производится дренирование оборудования и КУ. Дренирование необходимо выполнять при проведении ремонтных работ. В котлах утилизаторах с горизонтально расположенными теплообменными трубками затруднено полное удаление влаги из трубок из-за их провисания. Для полной осушки в этом случае может быть применено удаление влаги выпариванием с помощью включения газовой турбины и полного удаления выпаренной влаги вентиляторами с осушкой или вакуумной вытяжкой.

Применение заявляемого способа иллюстрируется не исчерпывающими примерами:

Пример 1. Консервация котла-утилизатора перед остановом энергоустановки (при работающей газовой турбине)

В этом случае параметры, требуемые для осуществления консервации, поддерживаются за счет тепла уходящих газов из ГГ. За 24-30 часов до останова энергоблока начинается дозировка водной эмульсии консерванта. При обработке энергоблока перед остановом дозировка производится одновременно во все контуры, но преимущественно (до 70%) в испарительный контур низкого давления. После останова (отключения газовой турбины) дозировка производится преимущественно в испарительный контур высокого давления (до 70%) в течение 5-7 часов, после чего производится слив воды из внутренних объемов КУ.

Пример 2. Консервация остановленного котла-утилизатора (из холодного состояния) при отключенной газовой турбине (при отсутствии подогрева уходящими газами от газовой турбины)

КУ заполняется водой.

При этом после заполнения консервантом котла-утилизатора или испарительных и пароперегревательных поверхностей консервация осуществляется с подачей стороннего пара в барабан низкого и высокого давления, за счет чего происходит разогрев водяного контура и обработка пароперегревателя паром, содержащим консервант. Режим циркуляции поддерживается в течение времени, достаточного для формирования защитной пленки, после чего вода из КУ сливается.

Пример 3. Использование раствора смеси пленкообразующих алифатических аминов, при комнатных температурах позволяет осуществлять консервацию элементов энергетической установки в эксплуатационных условиях и в условиях завода изготовителя путем заполнения холодным раствором консерванта с последующей циркуляцией раствора и разогревом при необходимости в диапазоне от 60 до 120°С. После окончания консервации выполняется слив раствора.

Консервация холодным раствором (без разогрева) при температурах ниже 30°С осуществляется при концентрациях, обеспечивающих формирование антикоррозионной защитной пленки.

Антикоррозионная обработка внутренних поверхностей может осуществляться как водой с добавками аминов, так и паром, содержащим консервант.

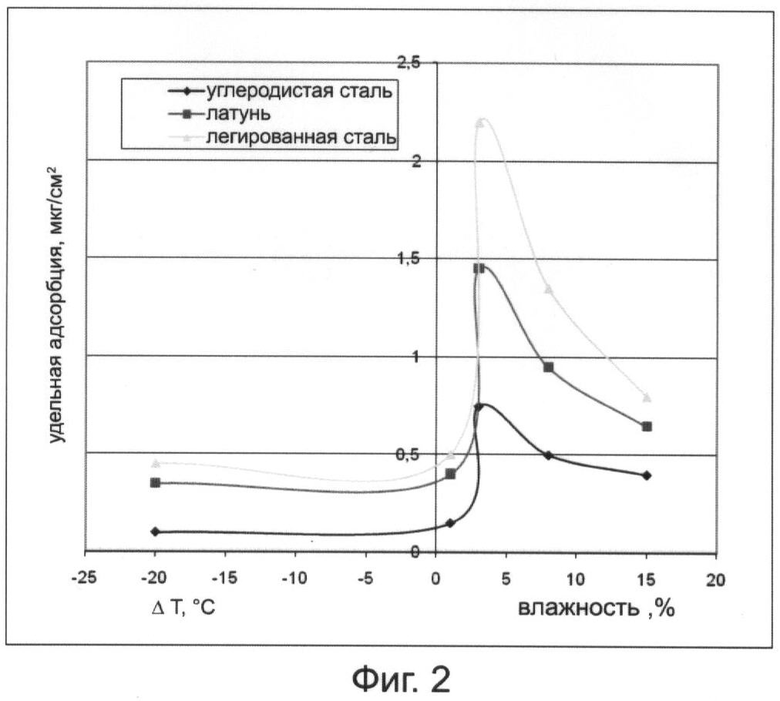

Исследованиями установлено, что дозирование пленкообразующих аминов во влажный пар с влажностью 1-5% способствует увеличению адсорбции консерванта на поверхности в несколько раз и, как следствие, повышает качество коррозионной защиты. В промышленных условиях, как правило, имеется перегретый пар, что приводит к снижению степени адсорбции консерванта на металле и, соответственно снижению защитных свойств пленки аминов при консервации парового тракта оборудования. Применение готовой водной эмульсии пленкообразующих аминов позволяет увлажнять пар водяной фазой, присутствующей в эмульсии, увеличивать удельную адсорбцию консерванта на различных типах металла (фиг.2), и за счет этого значительно повышать эффективность коррозионной защиты. Кроме того, как было сказано ранее, за счет постепенного распада эмульсии при нагреве также усиливается равномерность распределения консерванта на поверхностях пароводяного тракта установок, в частности на проточной части турбоустановки.

Заявляемый способ имеет следующие преимущества перед известными специалисту данной области способами защиты от коррозии энергетических установок, а именно:

- для защиты от коррозии используется готовая водная эмульсия аминов, не застывающая в холодном состоянии, что исключает опасность ее замерзания в трубах при любых остановках и перерывах в процессе консервации энергетической установки, а также позволяет размещать дозировочную установку на значительном расстоянии от точек ввода реагента, вести обработку как на рабочих параметрах при температурах до 600°С, так и из холодного состояния на полностью остановленном оборудовании.

- использование готовой водной эмульсии позволяет осуществлять консервацию элементов энергетической установки в условиях завода-изготовителя путем заполнения холодным раствором консерванта с последующей циркуляцией консерванта и разогревом при необходимости в диапазоне от 60 до 120°С от стороннего источника в зависимости от срока нахождения в консервационном режиме в прямопропорциональной зависимости. Консервация «холодным» раствором (без разогрева) при температурах ниже 30°С осуществляется при концентрациях, обеспечивающих формирование защитной пленки в течение времени достаточном, для ее создания.

- использование готовой водной эмульсии в холодном состоянии значительно повышает технологичность способа консервации, сокращает трудозатраты, т.к. не требуется создавать специальное смешивающее устройство и громоздкие установки.

- разложение готовой водной эмульсии на воду и исходный амин происходит непосредственно в пароводяном тракте оборудования под действием нагрева, что дает более равномерное распределение консерванта по защищаемым поверхностям и равномерное распределение между водой и паром. Равномерность распределения усиливает коррозионно-защитный эффект, дает экономию консервирующего реагента на 10-30% и обеспечивается за счет постепенного распада эмульсии по всему тракту оборудования и на границе фаз жидкость-пар. При изменении времени обработки концентрация меняется в обратно пропорциональной зависимости.

- в связи с многоконтурностью котлов-утилизаторов ПГУ дозировка ведется одновременно в разные контуры, причем для обеспечения равномерности распределения ввод консерванта осуществляется преимущественно в контур низкого давления (до 70% консерванта), а после отключения газовой турбины дозировка производится в контур высокого давления как в горячем, так и в холодном состоянии.

- для усиления коррозионно-защитного эффекта консервационная обработка совмещается с осушкой пароводяного тракта котла-утилизатора с использованием газовой турбины, работающей на холостом ходу и удалением выпариваемой влаги вентиляторами с осушкой или вакуумной вытяжкой.

- увеличение степени адсорбции консерванта при консервации турбоустановки достигается путем увлажнения пара водной эмульсией консерванта.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ УСТАНОВОК | 1998 |

|

RU2146307C1 |

| Способ защиты от коррозии энергетической установки | 2016 |

|

RU2637445C2 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СОПРОТИВЛЕНИЯ ИЗОЛЯЦИИ ТОКОПРОВОДОВ РАБОЧЕГО ОБОРУДОВАНИЯ ЭЛЕКТРОСТАНЦИЙ | 2019 |

|

RU2704352C1 |

| СПОСОБ МЕЖОПЕРАЦИОННОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПАРОВОДЯНЫХ ТРАКТОВ ТУРБОУСТАНОВКИ | 1990 |

|

SU1681736A1 |

| СПОСОБ ЗАЩИТЫ И ПРЕДУПРЕЖДЕНИЯ ОТ ОБРАЗОВАНИЯ НАКИПИ И КОРРОЗИИ ОБОРУДОВАНИЯ И ТРУБОПРОВОДОВ ПАРОВОДЯНЫХ ТРАКТОВ ТЕПЛОЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 2015 |

|

RU2637036C2 |

| КОМПЛЕКСНЫЙ РЕАГЕНТ ДЛЯ ОБРАБОТКИ ПАРОВОДЯНОГО ТРАКТА ЭНЕРГОБЛОКОВ ТЭС | 2014 |

|

RU2557036C1 |

| СПОСОБ ПОВЫШЕНИЯ НАДЕЖНОСТИ И ЭКОНОМИЧНОСТИ ЭКСПЛУАТАЦИИ ЭНЕРГОБЛОКОВ СВЕРХ КРИТИЧЕСКОГО ДАВЛЕНИЯ, РАБОТАЮЩИХ НА КИСЛОРОДНОМ ВОДНОМ РЕЖИМЕ | 2020 |

|

RU2758073C1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ КОНДЕНСАТОРОВ ПАРОВЫХ ТУРБИН | 2019 |

|

RU2725925C1 |

| СПОСОБ КОНСЕРВАЦИИ ТЕПЛОВОГО СОСТОЯНИЯ ОСТАНОВЛЕННОГО БАРАБАННОГО ПАРОВОГО КОТЛА | 2013 |

|

RU2529748C1 |

| Парогазовая установка с охлаждаемым диффузором | 2019 |

|

RU2715073C1 |

Изобретение относится к области теплоэнергетики и может быть использовано во время проведения профилактических, ремонтных работ или полного останова оборудования. Способ включает ввод консерванта в пароводяной тракт, при этом в качестве консерванта используют водную эмульсию смеси первичных пленкообразующих алифатических аминов C16-C18, которую вводят одновременно в каждый пароводяной тракт установки в холодном состоянии с температурой 20-30°С, после заполнения которого эмульсией осуществляют разогрев оборудования и последующую обработку циркуляцией эмульсии с рабочим телом - водой или паром, при этом при введении эмульсии в перегретый пар одновременно увеличивают его влажность до 1-10%. Технический результат - расширение технологических возможностей и упрощение способа защиты от коррозии. 4 з.п. ф-лы, 2 ил.

1. Способ защиты от коррозии пароводяного тракта энергетической установки, включающий ввод консерванта в пароводяной тракт, отличающийся тем, что в качестве консерванта используют водную эмульсию смеси первичных пленкообразующих алифатических аминов C16-C18, которую вводят одновременно в каждый пароводяной тракт установки в холодном состоянии с температурой 20-30°С, после заполнения которого эмульсией осуществляют разогрев оборудования и последующую обработку циркуляцией эмульсии с рабочим телом - водой или паром, при этом при введении эмульсии в перегретый пар одновременно увеличивают его влажность до 1-10%.

2. Способ по п.1, отличающийся тем, что используют эмульсию, сохраняющую свойство текучести и гомогенности при смешивании с водой при комнатной температуре.

3. Способ по п.1, отличающийся тем, что при работающей установке перед ее отключением до 70% эмульсии подают преимущественно в испарительный контур низкого давления, а после отключения установки до 70% эмульсии подают преимущественно в испарительный контур высокого давления.

4. Способ по п.1, отличающийся тем, что используют водную эмульсию для заполнения оборудования при концентрациях, обеспечивающих формирование защитной пленки в течение времени, достаточном для ее создания.

5. Способ по п.1, отличающийся тем, что от коррозии защищают пароводяной тракт парогазовой установки.

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| СПОСОБ ЗАЩИТЫ ОТ КОРРОЗИИ УСТАНОВОК | 1998 |

|

RU2146307C1 |

| СПОСОБ МЕЖОПЕРАЦИОННОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПАРОВОДЯНЫХ ТРАКТОВ ТУРБОУСТАНОВКИ | 1990 |

|

SU1681736A1 |

| ЭМУЛЬСИОННАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ПАРОВОДЯНЫХ КОНТУРОВ ТЕПЛОЭНЕРГЕТИЧЕСКИХ ОБЪЕКТОВ ОТ КОРРОЗИИ | 1994 |

|

RU2064530C1 |

Авторы

Даты

2010-11-10—Публикация

2008-12-30—Подача